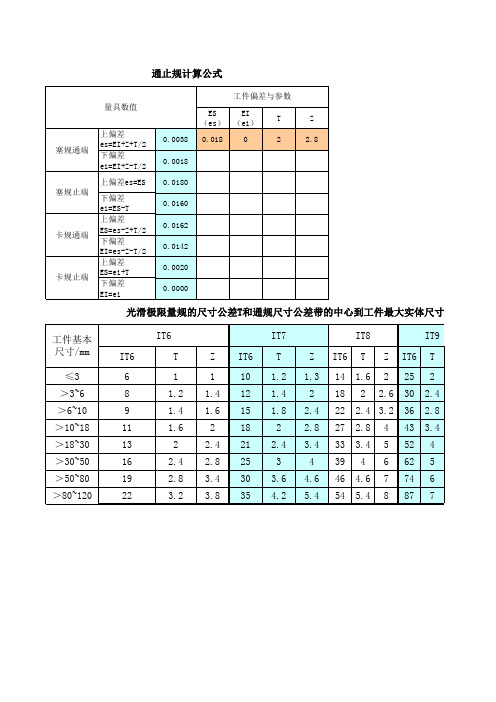

通止规计算公式

通止规计算公式

16 32

18 36

20 40

IT12

TZ 49 5 11 6 13 7 15 8 18 10 22 12 26 14 30 16 35

18 40

20 45

22 50

24 55

通止规计算公式

工件偏差与参数

量具数值

ES

EI

(es) (ei)

T

Z

塞规通端

上偏差 es=EI+Z+T/2 下偏差 ei=EI+Z-T/2

-0.2081 -0.117 -0.217 -0.2135

5.4

6.2

塞规止端 卡规通端 卡规止端

上偏差es=ES

下偏差 ei=ES-T 上偏差 ES=es-Z+T/2 下偏差 EI=es-Z-T/2 上偏差 ES=ei+T 下偏差 EI=ei

>180~250

>250~315

>315~400

>400~500

IT6

T

Z

1

1

1.2 1.4

1.4 1.6

1.6

2

2

2.4

2.4 2.8

2.8 3.4 3.2 3.8

3.8 4.4

4.4

5

4.8 5.6

5.4 6.2

6

7

IT7

T

Z

1.2 1.3

1.4 2

1.8 2.4

2 2.8

2.4 3.4

3

4

3.6 4.6 4.2 5.4

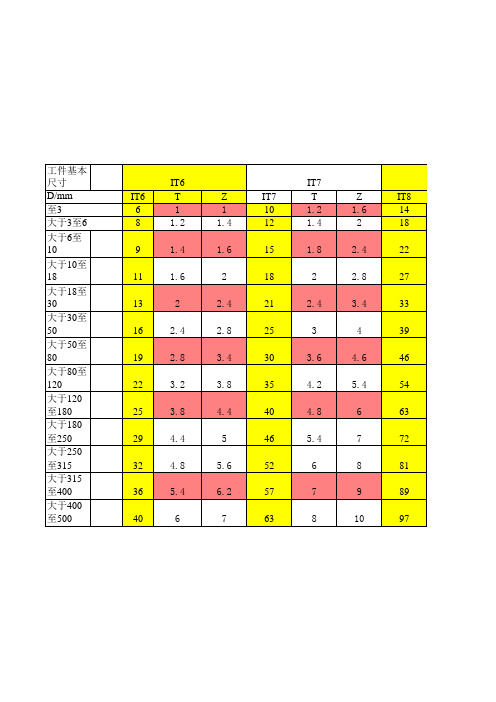

大实体尺寸之间的距离Z值(摘自GB/1957-81)

IT9

Z 3 4 5 6 7 8 9 10 12

14

16

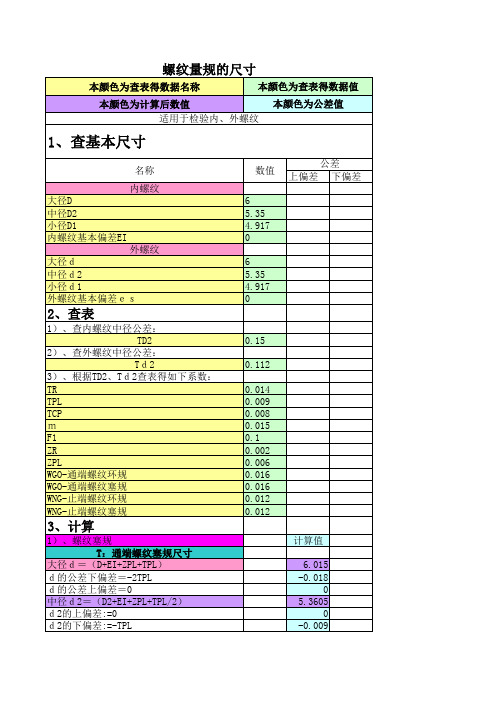

螺纹量规计算公式

数值

公差 上偏差 下偏差

6 5.35 4.917 0

6 5.35 4.917 0

0.15

0.112

0.014 0.009 0.008 0.015 0.1 0.002 0.006 0.016 0.016 0.012 0.012

计算值

6.015 -0.018

0 5.3605

0 -0.009

中径磨损d2s d2s=D2+EI+ZPL-WGO 小径d1≤D1+EI

-0.009 5.368

0 -0.008

小径≤D1+es-TR/2 Z止端螺纹环规尺寸 大径d≥d+es+TPL 中径d2=d2+es-Td2+TR/2-TR/2 中径上偏差=+TR 中径下偏差=0 小径d1=d2+es-Td2-TR/2-2F1-TR 小径上偏差=+2TR 小径下偏差=0 ZT校止-通螺纹塞规 大径d=d+es+TPL 大径上偏差=0 大径下偏差=-2TPL 中径d2=d2+es-Td2+TR/2-m+TCP/2 中径上偏差=0 中径下偏差=-TCP 小径≤D1+es-Td2-TR/2-m ZZ校止-止螺纹塞规 大径d=d+es-Td2+TPL 大径上偏差=0 大径下偏差=-2TPL 中径d2=d2+es-Td2+TCP/2 中径上偏差=0 中径下偏差=-TCP 小径d1≤D1+es-Td2 ZS校止-损螺纹塞规 大径d=d+es-Td2-TR/2+WNG+TPL 大径上偏差=0 大径下偏差=-2TPL 中径d2=d2+es-Td2-TR/2+WNG+TCP/2 中径上偏差=0 中径下偏差=-TCP 小径d1≤D1+es-Td2

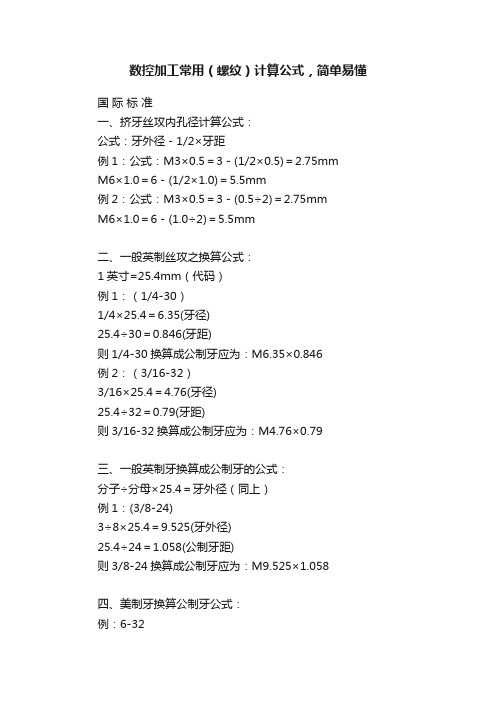

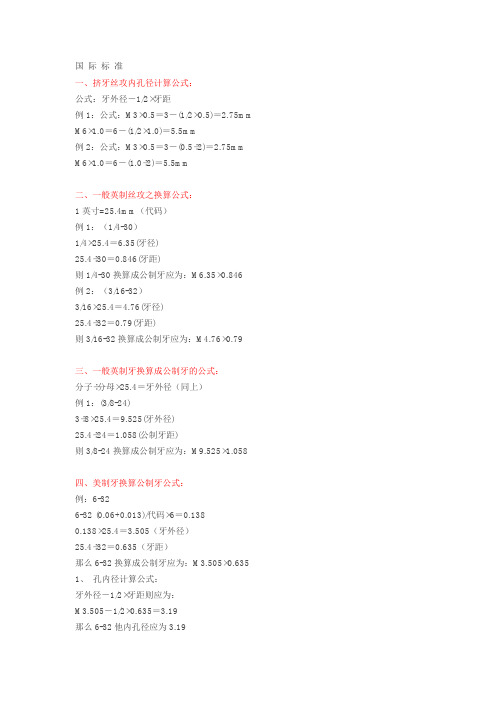

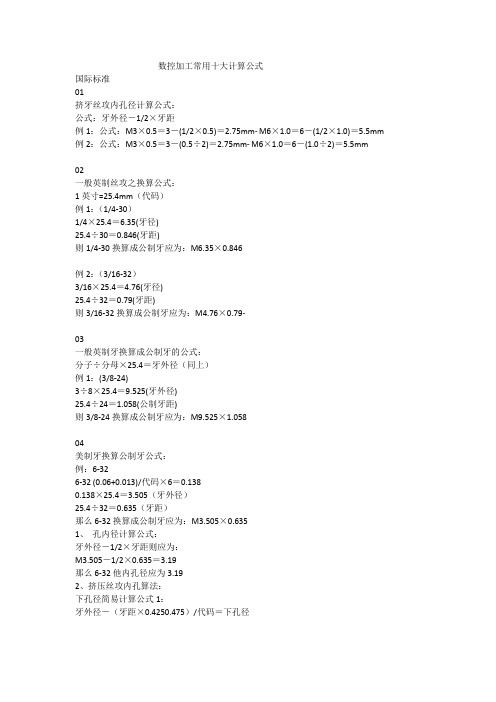

数控加工常用(螺纹)计算公式,简单易懂

数控加工常用(螺纹)计算公式,简单易懂国际标准一、挤牙丝攻内孔径计算公式:公式:牙外径-1/2×牙距例1:公式:M3×0.5=3-(1/2×0.5)=2.75mmM6×1.0=6-(1/2×1.0)=5.5mm例2:公式:M3×0.5=3-(0.5÷2)=2.75mmM6×1.0=6-(1.0÷2)=5.5mm二、一般英制丝攻之换算公式:1英寸=25.4mm(代码)例1:(1/4-30)1/4×25.4=6.35(牙径)25.4÷30=0.846(牙距)则1/4-30换算成公制牙应为:M6.35×0.846例2:(3/16-32)3/16×25.4=4.76(牙径)25.4÷32=0.79(牙距)则3/16-32换算成公制牙应为:M4.76×0.79三、一般英制牙换算成公制牙的公式:分子÷分母×25.4=牙外径(同上)例1:(3/8-24)3÷8×25.4=9.525(牙外径)25.4÷24=1.058(公制牙距)则3/8-24换算成公制牙应为:M9.525×1.058四、美制牙换算公制牙公式:例:6-326-32 (0.06+0.013)/代码×6=0.1380.138×25.4=3.505(牙外径)25.4÷32=0.635(牙距)那么6-32换算成公制牙应为:M3.505×0.6351、孔内径计算公式:牙外径-1/2×牙距则应为:M3.505-1/2×0.635=3.19那么6-32他内孔径应为3.192、挤压丝攻内孔算法:下孔径简易计算公式1:牙外径-(牙距×0.4250.475)/代码=下孔径例1:M6×1.0M6-(1.0×0.425)=5.575(最大下孔径)M6-(1.0×0.475)=5.525(最小)例2:切削丝攻下孔内径简易计算公式:M6-(1.0×0.85)=5.15(最大)M6-(1.0×0.95)=5.05(最小)M6-(牙距×0.860.96)/代码=下孔径例3:M6×1.0=6-1.0=5.0+0.05=5.05五、压牙外径计算简易公式:1.直径-0.01×0.645×牙距(需通规通止规止)例1:M3×0.5=3-0.01×0.645×0.5=2.58(外径) 例2:M6×1.0=6-0.1×0.645×1.0=5.25(外径)六、公制牙滚造径计算公式:(饱牙计算)例1:M3×0.5=3-0.6495×0.5=2.68(车削前外径) 例2:M6×1.0=6-0.6495×1.0=5.35(车削前外径)七、压花外径深度(外径)外径÷25.4×花齿距=压花前外径例:4.1÷25.4×0.8(花距)=0.13 压花深度应为0.13八、多边形材料之对角换算公式:1.四角形:对边径×1.414=对角径2.五角形:对边径×1.2361=对角径3.六角形:对边直径×1.1547=对角直径公式2: 1.四角:对边径÷0.71=对角径2.六角:对边径÷0.866=对角径九、刀具厚度(切刀):材料外径÷10+0.7参考值十、锥度的计算公式:公式1:(大头直径-小头直径)÷(2×锥度的总长)=度数等于查三角函数值公式2:简易(大头直径-小头直径)÷28.7÷总长=度数。

量规通止计算

量规“通、止”规公差值的计算1、孔用2、轴用 通规基本尺寸:不变上偏差:Ts=EI+Z+T/2 通规基本尺寸:不变下偏差:Ti=EI+Z-T/2 止规基本尺寸:不变上偏差:Zs=ES 止规基本尺寸:不变下偏差:Zi=ES-T磨损极限 T μ=es孔用通规止规 磨损极限t μ=11.927轴用通规止规磨损极限t μ=58.33、深度卡板基本尺寸:不变上偏差:Ts=es-Z+T/2 通规基本尺寸:不变上偏差:下偏差:Ti=es-Z-T/2下偏差:基本尺寸:不变上偏差:Zs=ei+T 止规基本尺寸:不变上偏差:下偏差:Zi=ei下偏差:4、形位公差芯轴Ⅰ基本尺寸:不变上偏差:下偏差:上偏差-0.005(制造公Ⅱ基本尺寸:不变上偏差:下偏差:上偏差-0.005(制造公Ⅲ基本尺寸:不变上偏差:下偏差:上偏差-0.005(制造公形位公差=0.01(锥度+椭圆度)+ZEI-形位公差(ES+EI)/2-形位公差ES-形位公差表面光洁度与粗糙度Ra、Rz数值换算表▽1▽2▽3▽4▽5▽6表面Ra502512.5 6.3 3.2 1.6粗糙度Rz200100502512.5 6.3▽8▽9▽10▽11▽12▽13表面Ra0.40.20.10.050.0250.012粗糙度Rz3.21.60.80.40.20.1采用一面两孔定位时,圆柱销、菱形销的主要参数确定如下:1)圆柱销直径d1的基本尺寸及公差 圆柱销直径的基本尺寸应等于与之相配合的工件定位孔的最小极限尺寸,其公差一般取g6或f7。

2)圆柱销与菱形销之间的中心距及公差 两销之间的中心距的平均尺寸应等于工件上两定位孔之间的中心距的平均尺寸,其公差一般为:δLd=(1/3~1/5)δLD式中δLd、δLD----两销之间的中心距的公差和两定位孔之间中心距的公差。

式中工件加工精度要求较高时取1/5,加工精度要求较低时取1/3。

3)菱形销直径d2的基本尺寸及公差 菱形销直径d2及其公差可按下列步骤确定: 先按表1-1查得菱形销的b(采用修圆菱形销时,应为 b1)与B,再代入下列公式计算d2max=D2min-〔b(δLd+δLD)/D2min〕式中d2max---允许的菱形销直径的最大值; D2min---与菱形销相配合的孔的最小极限尺寸。

机加工人要知道哪些数控加工公式

数控加工的普及,对于从事机械加工的操作人员来说,需要对数控加工技术有一定的了解。

特别是一些在编程中常用到的公式,更是需要了解甚至牢记。

本文就来总结了一些生产中比较常见的数控加工公式。

一、挤牙丝攻内孔径计算公式公式:牙外径-1/2×牙距例1:公式:M3×0.5=3-(1/2×0.5)=2.75mmM6×1.0=6-(1/2×1.0)=5.5mm例2:公式:M3×0.5=3-(0.5÷2)=2.75mmM6×1.0=6-(1.0÷2)=5.5mm二、一般英制丝攻之换算公式1英寸=25.4mm(代码)例1:(1/4-30)1/4×25.4=6.35(牙径)25.4÷30=0.846(牙距)则1/4-30换算成公制牙应为:M6.35×0.846例2:(3/16-32)3/16×25.4=4.76(牙径)25.4÷32=0.79(牙距)则3/16-32换算成公制牙应为:M4.76×0.79三、一般英制牙换算成公制牙的公式分子÷分母×25.4=牙外径(同上)例1:(3/8-24)3÷8×25.4=9.525(牙外径)25.4÷24=1.058(公制牙距)则3/8-24换算成公制牙应为:M9.525×1.058四、美制牙换算公制牙公式例1:6-326-32 (0.06+0.013)/代码×6=0.1380.138×25.4=3.505(牙外径)25.4÷32=0.635(牙距)那么6-32换算成公制牙应为:M3.505×0.635 1、孔内径计算公式:牙外径-1/2×牙距则应为:M3.505-1/2×0.635=3.19那么6-32他内孔径应为3.192、挤压丝攻内孔算法:下孔径简易计算公式1:牙外径-(牙距×0.4250.475)/代码=下孔径例1:M6×1.0M6-(1.0×0.425)=5.575(最大下孔径)M6-(1.0×0.475)=5.525(最小)例2:切削丝攻下孔内径简易计算公式:M6-(1.0×0.85)=5.15(最大)M6-(1.0×0.95)=5.05(最小)M6-(牙距×0.860.96)/代码=下孔径例3:M6×1.0=6-1.0=5.0+0.05=5.05五、压牙外径计算简易公式1.直径-0.01×0.645×牙距(需通规通止规止)例1:M3×0.5=3-0.01×0.645×0.5=2.58(外径) 例2:M6×1.0=6-0.1×0.645×1.0=5.25(外径) 六、公制牙滚造径计算公式(饱牙计算)例1:M3×0.5=3-0.6495×0.5=2.68(车削前外径) 例2:M6×1.0=6-0.6495×1.0=5.35(车削前外径) 七、压花外径深度(外径)外径÷25.4×花齿距=压花前外径例:4.1÷25.4×0.8(花距)=0.13 压花深度应为0.13 八、多边形材料之对角换算公式1.四角形:对边径×1.414=对角径2.五角形:对边径×1.2361=对角径3.六角形:对边直径×1.1547=对角直径公式2: 1.四角:对边径÷0.71=对角径2.六角:对边径÷0.866=对角径九、刀具厚度(切刀)材料外径÷10+0.7参考值十、锥度的计算公式公式1:(大头直径-小头直径)÷(2×锥度的总长)=度数等于查三角函数值公式2:简易(大头直径-小头直径)÷28.7÷总长=度数。

通止规计算公式

IT6

T

Z IT6 T

Z IT6 T Z IT6 T

6

1

1

10 1.2 1.3 14 1.6 2 25 2

8

1.2 1.4 12 1.4 2 18 2 2.6 30 2.4

9

1.4 1.6 15 1.8 2.4 22 2.4 3.2 36 2.8

11

1.6

2

18

2 2.8 27 2.8 4 43 3.4

通止规计算公式

量具数值

塞规通端

上偏差 es=EI+Z+T/2 下偏差 ei=EI+Z-T/2

工件偏差与参数

ES

EI

(es) (ei)

T

Z

0.0038 0.018 0

2

2.8

0.0018

塞规止端 卡规通端 卡规止端

上偏差es=ES

下偏差 ei=ES-T 上偏差 ES=es-Z+T/2 下偏差 EI=es-Z-T/2 上偏差 ES=ei+T 下偏差 EI=ei

9 120 7 10 140 8

13 190 9 19 300 12 26 15 220 10 22 350 14 30

键槽通止规公差计算

键槽通止规公差计算一、键槽通止规公差计算的重要性哎呀,宝子们!咱们来唠唠键槽通止规公差计算这事儿哈。

这可老重要啦!你想啊,在机械制造啥的里面,键槽要是公差没整对,那可就像给一个人穿错了鞋子一样,难受得很呢。

这键槽的尺寸准不准,直接关系到零件之间的配合是不是恰到好处。

如果公差太大,那配合就松松垮垮的,这机器运转起来可能就会哐哐响,还容易出故障。

要是公差太小呢,零件都塞不进去,那就更完蛋啦,整个生产都得停摆。

二、键槽通止规公差计算的基础知识1. 键槽是啥呢?简单来说,就是在轴或者轮毂上开的一个槽,用来装键的。

这个键就像个小桥梁,把轴和轮毂连接起来,让它们能一起好好工作。

键槽的形状一般是长方形或者半圆形的,不同形状的键槽,公差计算可能也会有点区别哦。

2. 公差是啥?公差就好比是给这个键槽尺寸规定的一个允许变动的范围。

比如说,一个键槽的宽度规定是10mm,公差是±0.1mm,那就意味着这个键槽的宽度在9.9mm到10.1mm之间都是合格的。

三、键槽通止规公差计算的具体步骤1. 确定基本尺寸首先得知道键槽的基本尺寸是多少。

这基本尺寸就是设计的时候规定的理想尺寸。

比如说你设计一个键槽宽度为8mm,这个8mm就是基本尺寸啦。

这个尺寸一般是根据轴的直径、传递的扭矩这些因素来确定的。

2. 考虑配合类型不同的配合类型,公差要求不一样。

有间隙配合、过渡配合和过盈配合。

如果是间隙配合,那键槽的公差就要给得宽松一点,这样键和键槽之间就会有一点间隙,方便装配。

要是过盈配合呢,公差就要小一些,让键和键槽之间紧紧地结合在一起。

3. 查找标准公差数值这个就需要我们去查相关的标准啦。

一般机械制造行业都有标准的公差表。

根据键槽的基本尺寸和配合类型,在表里面找到对应的公差数值。

比如说基本尺寸是10mm,间隙配合,在表里面一查,可能得到的公差是±0.05mm。

4. 计算通规和止规的尺寸通规的尺寸呢,就是键槽的最小极限尺寸。

螺纹通止规

供应商说的有一定道理。因为螺纹规的前端不可能做成标准螺纹的上下极限尺寸,就像丝锥 一样,所以止规只要不是全部能够拧入,应该判为止规合格

1、1A 和 1B 级,非常松的公差等级,其适用于外螺纹的允差配合。 2、2A 和 2B 级,是英制系列机械紧固件规定最通用的螺纹公差等级。 3、3A 和 3B 级,旋合形成最紧的配合,适用于公差紧的紧固件,用于安全性的关键设 计。 4、对外螺纹来说,1A 和 2A 级有一个配合公差,3A 级没有。1A 级公差比 2A 级公差 大 50,比 3A 级大 75,对螺纹来说,2B 级公差比 2A 公差大 30。1B 级比 2B 级大 50,比 3B 级大 75。 (二)公制螺纹,外螺纹有三种螺纹等级:4h、6h 和 6g,螺纹有三种螺纹等级:5H、 6 H、7H。(日标螺纹精度等级分为 I、II、III 三级,通常状况下为 II 级)在公制螺纹中,H 和 h 的基本偏差为零。G 的基本偏差为正值,e、f 和 g 的基本偏差为负值。如图所示: 公 差 G H 螺纹 偏差 基本中径 外螺纹 f g h e 1、 H 是螺纹常用的公差带位置,一般不用作表面镀层,或用极薄的磷化层。G 位置 基本偏差用于特殊场合,如较厚的镀层,一般很少用。 2、g 常用来镀 6-9um 的薄镀层,如产品图纸要 6h 的螺栓,其镀前螺纹采用 6g 的公 差带。 3、螺纹配合最好组合成 H/g、H/h 或 G/h,对于螺栓、螺母等精制紧固件螺纹,标准 推荐采用 6H/6g 的配合。 (三)螺纹标记 M10×1–5g 6g M10×1–6H 顶径公差代号 中径和顶径公差代号(相 同) 中径公差代号。 通止规是两个量具分为通规和止规.举个例子:M6-7h 的螺纹通止规一头为通规(T) 如果能顺利旋进被测螺纹孔则为合格,反之不合格需返工(也就是孔小了).然后用止规(Z) 如果能顺利旋进被测螺纹孔 2.5 圈或以上则为不合格反之合格.且此时不合格的螺纹孔应报 废,不能进行返工了.其中 2.5 圈为国家标准,若是出口件最多只能进 1.5 圈(国际标准).总 之通规过止规不过为合格,通规止规都不过或通规止规都过则为不合格。

常用数控加工计算公式和最全螺纹标准

国际标准一、挤牙丝攻内孔径计算公式:公式:牙外径-1/2×牙距例1:公式:M3×0.5=3-(1/2×0.5)=2.75mm M6×1.0=6-(1/2×1.0)=5.5mm例2:公式:M3×0.5=3-(0.5÷2)=2.75mm M6×1.0=6-(1.0÷2)=5.5mm二、一般英制丝攻之换算公式:1英寸=25.4mm(代码)例1:(1/4-30)1/4×25.4=6.35(牙径)25.4÷30=0.846(牙距)则1/4-30换算成公制牙应为:M6.35×0.846例2:(3/16-32)3/16×25.4=4.76(牙径)25.4÷32=0.79(牙距)则3/16-32换算成公制牙应为:M4.76×0.79三、一般英制牙换算成公制牙的公式:分子÷分母×25.4=牙外径(同上)例1:(3/8-24)3÷8×25.4=9.525(牙外径)25.4÷24=1.058(公制牙距)则3/8-24换算成公制牙应为:M9.525×1.058四、美制牙换算公制牙公式:例:6-326-32 (0.06+0.013)/代码×6=0.1380.138×25.4=3.505(牙外径)25.4÷32=0.635(牙距)那么6-32换算成公制牙应为:M3.505×0.635 1、孔内径计算公式:牙外径-1/2×牙距则应为:M3.505-1/2×0.635=3.19那么6-32他内孔径应为3.192、挤压丝攻内孔算法:下孔径简易计算公式1:牙外径-(牙距×0.4250.475)/代码=下孔径例1:M6×1.0M6-(1.0×0.425)=5.575(最大下孔径)M6-(1.0×0.475)=5.525(最小)例2:切削丝攻下孔内径简易计算公式:M6-(1.0×0.85)=5.15(最大)M6-(1.0×0.95)=5.05(最小)M6-(牙距×0.860.96)/代码=下孔径例3:M6×1.0=6-1.0=5.0+0.05=5.05五、压牙外径计算简易公式:1.直径-0.01×0.645×牙距(需通规通止规止)例1:M3×0.5=3-0.01×0.645×0.5=2.58(外径)例2:M6×1.0=6-0.1×0.645×1.0=5.25(外径)六、公制牙滚造径计算公式:(饱牙计算)例1:M3×0.5=3-0.6495×0.5=2.68(车削前外径)例2:M6×1.0=6-0.6495×1.0=5.35(车削前外径)七、压花外径深度(外径)外径÷25.4×花齿距=压花前外径例:4.1÷25.4×0.8(花距)=0.13 压花深度应为0.13八、多边形材料之对角换算公式:1.四角形:对边径×1.414=对角径2.五角形:对边径×1.2361=对角径3.六角形:对边直径×1.1547=对角直径公式2:1.四角:对边径÷0.71=对角径2.六角:对边径÷0.866=对角径九、刀具厚度(切刀):材料外径÷10+0.7参考值十、锥度的计算公式:公式1:(大头直径-小头直径)÷(2×锥度的总长)=度数等于查三角函数值公式2:简易(大头直径-小头直径)÷28.7÷总长=度数UNC:统一粗牙螺纹5/16:螺纹公称尺寸,单位为英寸18:螺距为1/18,即每英寸18牙3A:公差等级,三级,外螺纹(B为内螺纹)R.H:右旋普螺纹与英制螺纹有何区别?公制螺纹用螺距来表示,美英制螺纹用每英寸内的螺纹牙数来表示,这是它们最大的区别,公制螺纹是60度等边牙型,英制螺纹是等腰55度牙型,美制螺纹60度。

数控加工常用十大计算公式

数控加工常用十大计算公式国际标准01挤牙丝攻内孔径计算公式:公式:牙外径-1/2×牙距例1:公式:M3×0.5=3-(1/2×0.5)=2.75mmM6×1.0=6-(1/2×1.0)=5.5mm 例2:公式:M3×0.5=3-(0.5÷2)=2.75mmM6×1.0=6-(1.0÷2)=5.5mm02一般英制丝攻之换算公式:1英寸=25.4mm(代码)例1:(1/4-30)1/4×25.4=6.35(牙径)25.4÷30=0.846(牙距)则1/4-30换算成公制牙应为:M6.35×0.846例2:(3/16-32)3/16×25.4=4.76(牙径)25.4÷32=0.79(牙距)则3/16-32换算成公制牙应为:M4.76×0.7903一般英制牙换算成公制牙的公式:分子÷分母×25.4=牙外径(同上)例1:(3/8-24)3÷8×25.4=9.525(牙外径)25.4÷24=1.058(公制牙距)则3/8-24换算成公制牙应为:M9.525×1.05804美制牙换算公制牙公式:例:6-326-32 (0.06+0.013)/代码×6=0.1380.138×25.4=3.505(牙外径)25.4÷32=0.635(牙距)那么6-32换算成公制牙应为:M3.505×0.6351、孔内径计算公式:牙外径-1/2×牙距则应为:M3.505-1/2×0.635=3.19那么6-32他内孔径应为3.192、挤压丝攻内孔算法:下孔径简易计算公式1:牙外径-(牙距×0.4250.475)/代码=下孔径例1:M6×1.0M6-(1.0×0.425)=5.575(最大下孔径)M6-(1.0×0.475)=5.525(最小)例2:切削丝攻下孔内径简易计算公式:M6-(1.0×0.85)=5.15(最大)M6-(1.0×0.95)=5.05(最小)M6-(牙距×0.860.96)/代码=下孔径例3:M6×1.0=6-1.0=5.0+0.05=5.0505压牙外径算简易公式:1.直径-0.01×0.645×牙距(需通规通止规止)例1:M3×0.5=3-0.01×0.645×0.5=2.58(外径)例2:M6×1.0=6-0.1×0.645×1.0=5.25(外径)06公制牙滚造径计算公式:(饱牙计算)例1:M3×0.5=3-0.6495×0.5=2.68(车削前外径)例2:M6×1.0=6-0.6495×1.0=5.35(车削前外径)07压花外径深度(外径)外径÷25.4×花齿距=压花前外径例:4.1÷25.4×0.8(花距)=0.13 压花深度应为0.1308多边行材料之对角换算公式:1.四角形:对边径×1.414=对角径2.五角形:对边径×1.2361=对角径3.六角形:对边直径×1.1547=对角直径公式2:1.四角:对边径÷0.71=对角径2.六角:对边径÷0.866=对角径09刀具厚度(切刀):材料外径÷10+0.7参考值10锥度的计算公式:公式1:(大头直径-小头直径)÷(2×锥度的总长)=度数等于查三角函数值公式2:简易(大头直径-小头直径)÷28.7÷总长=度数。

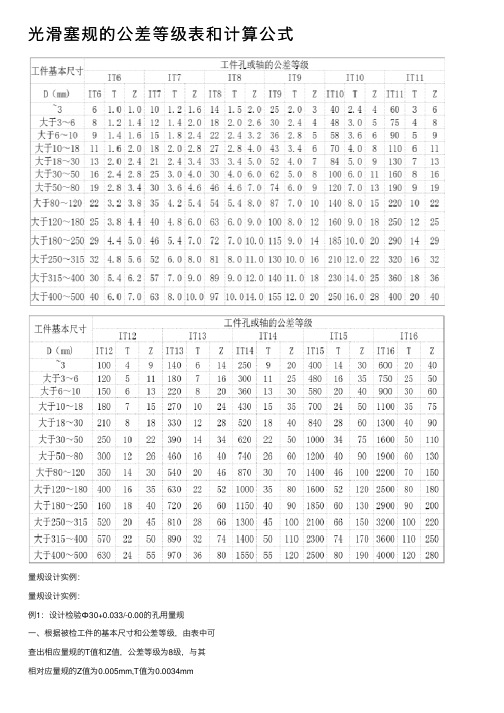

(完整版)孔及轴通规与止规上下偏差确定(两页一看就会简单的不能再简单)

孔及轴通规与止规上下偏差确定:一、孔的通止规上下偏差的确定:步骤一、确定前提所需参数:1、孔的基本尺寸及孔的上下偏差,或者孔的基本尺寸及公差等级:如直径为25mm的孔,上偏差+0.033,下偏差0,或者直径为25mm的孔,公差等级为H8,此时可查《零件设计手册》,知道孔的上下偏差值。

2、工作量具的公差等级:如IT8,可以依据《工作量规的制造公差和位置要素手册》查得制造公差T和位置要素Z具体数值,以及形状公差T/2。

如上直径为2mm的圆孔,IT8的等级,其制造公差T为0.0034,位置要素Z为0.005,形状公差T/2为0.0017步骤二、计算公式:通规上偏差=孔的下偏差+位置要素+形状公差通规下偏差=孔的下偏差+位置要素-形状公差止规上偏差=孔的上偏差止规下偏差=孔的上偏差-制造公差如上述参数实例可得:通规上偏差=孔的下偏差+位置要素+形状公差=0+0.005+0.0017=0.0067通规下偏差=孔的下偏差+位置要素-形状公差=0+0.005-0.0017=0.0033止规上偏差=孔的上偏差=0.033止规下偏差=孔的上偏差-制造公差=0.033-0.0034=0.0296二、轴的通止规上下偏差的确定:步骤一、确定前提所需参数:1、轴的基本尺寸及孔的上下偏差,或者轴的基本尺寸及公差等级:如直径为25mm的轴,上偏差-0.02,下偏差-0.041,或者直径为25mm的轴,公差等级为f7,此时可查《零件设计手册》,知道轴的上下偏差值。

2、工作量具的公差等级:如IT7,可以依据《工作量规的制造公差和位置要素手册》查得制造公差T和位置要素Z具体数值,以及形状公差T/2。

如上直径为2mm的圆轴,IT7的等级,其制造公差T为0.0024,位置要素Z为0.0034,形状公差T/2为0.0017步骤二、计算公式:通规上偏差=轴的上偏差-位置要素+形状公差通规下偏差=轴的上偏差-位置要素-形状公差止规上偏差=轴的下偏差+制造公差止规下偏差=轴的下偏差如上述参数实例可得:通规上偏差=轴的上偏差-位置要素+形状公差=-0.02-0.0034+0.0012=-0.0222通规下偏差=轴的上偏差-位置要素-形状公差=-0.02-0.0034-0.0012=-0.0246止规上偏差=轴的下偏差+制造公差=-0.041+0.0024=-0.0386止规下偏差=轴的下偏差=-0.041注意孔和轴的公差等级如果不同,要根据分别的等级差的对应的制造公差和位置要素。

光滑塞规的公差等级表和计算公式

光滑塞规的公差等级表和计算公式

量规设计实例:

量规设计实例:

例1:设计检验Ф30+0.033/-0.00的孔⽤量规

⼀、根据被检⼯件的基本尺⼨和公差等级,由表中可

查出相应量规的T值和Z值,公差等级为8级,与其

相对应量规的Z值为0.005mm,T值为0.0034mm

⼆、根据量规公差带图,计算出量规的最⼤、最⼩以

及磨损尺⼨(磨损尺⼨略)

1.通规的计算

Tmax=MMS+Z+T/2

=D+EI+Z+T/2

=30+0+0.005+0.0034/2

=30.0067

Tmin=MMS+Z-T/2

=30.0033

由上式可知:孔⽤量规通规的公式为

2.⽌规的计算

Zmax=LMS

=D+ES

=30+0.033

=30.033

Zmin=LMS-T

=30.0296

由上式可知:孔⽤量规⽌规的公式为

例2:设计检验Ф30-0.020/-0.041的轴⽤量规

轴⽤通(⽌)规尺⼨的计算与孔⽤通(⽌)规尺⼨的计算⽅法类似,即:轴⽤量规通规的公式为

轴⽤量规⽌规的公式为。

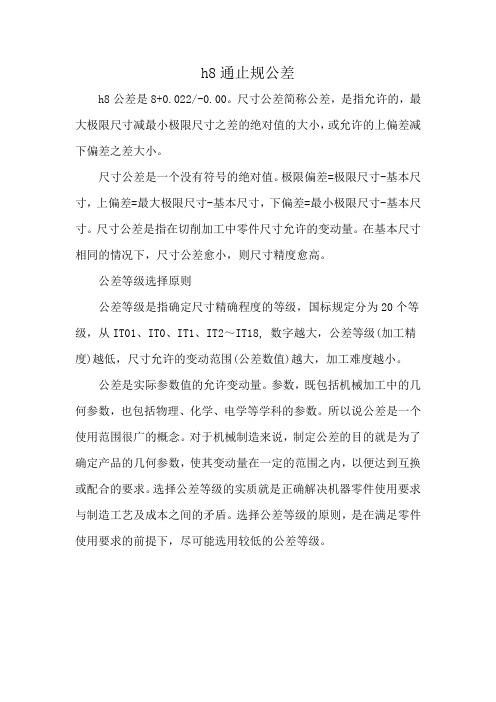

h8通止规公差

h8通止规公差

h8公差是8+0.022/-0.00。

尺寸公差简称公差,是指允许的,最大极限尺寸减最小极限尺寸之差的绝对值的大小,或允许的上偏差减下偏差之差大小。

尺寸公差是一个没有符号的绝对值。

极限偏差=极限尺寸-基本尺寸,上偏差=最大极限尺寸-基本尺寸,下偏差=最小极限尺寸-基本尺寸。

尺寸公差是指在切削加工中零件尺寸允许的变动量。

在基本尺寸相同的情况下,尺寸公差愈小,则尺寸精度愈高。

公差等级选择原则

公差等级是指确定尺寸精确程度的等级,国标规定分为20个等级,从IT01、IT0、IT1、IT2~IT18, 数字越大,公差等级(加工精度)越低,尺寸允许的变动范围(公差数值)越大,加工难度越小。

公差是实际参数值的允许变动量。

参数,既包括机械加工中的几何参数,也包括物理、化学、电学等学科的参数。

所以说公差是一个使用范围很广的概念。

对于机械制造来说,制定公差的目的就是为了确定产品的几何参数,使其变动量在一定的范围之内,以便达到互换或配合的要求。

选择公差等级的实质就是正确解决机器零件使用要求与制造工艺及成本之间的矛盾。

选择公差等级的原则,是在满足零件使用要求的前提下,尽可能选用较低的公差等级。