蒸发器冷凝器设计计算

HTFS冷凝器蒸发器设计

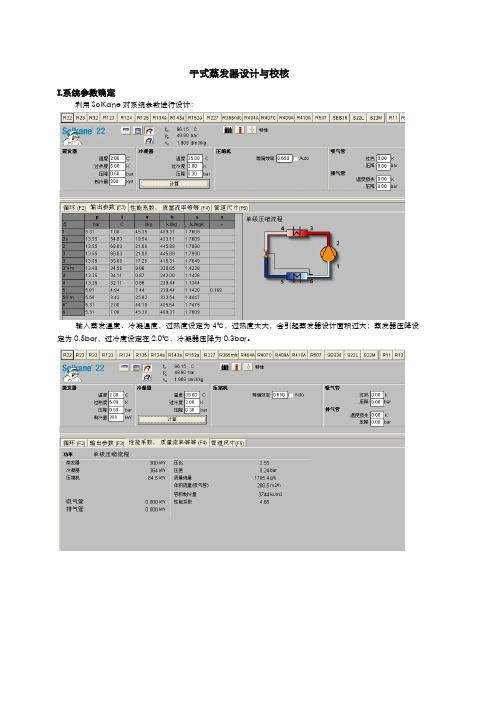

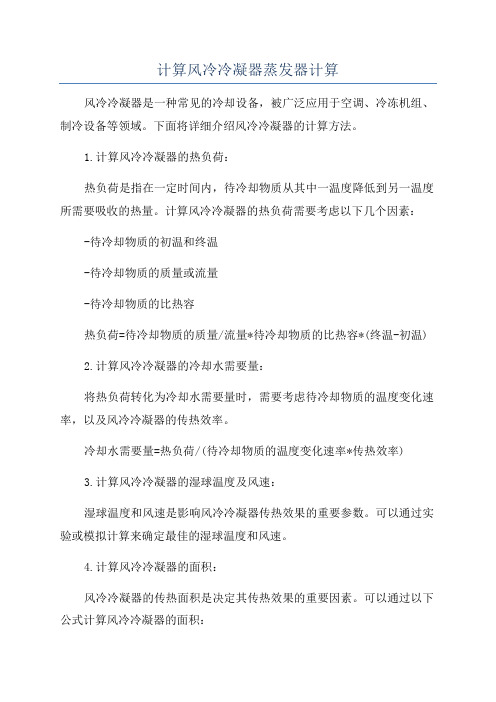

干式蒸发器设计与校核I.系统参数确定利用SolKane对系统参数进行设计:输入蒸发温度、冷凝温度,过热度设定为4℃,过热度太大,会引起蒸发器设计面积过大;蒸发器压降设定为0.5bar,过冷度设定在2.0℃,冷凝器压降为0.3bar。

II.HTFS 设计1.Problem Definition 项目定义 ⑴Application Options -应用选型冷侧与热侧的Application 应用会自动根据后面的过程参数中进出口干度调整,在选择时可保持默认状态。

⑵Process Data-过程参数类别 污垢系数/m 2·K·W -1类别污垢系数/m 2·K·W -1远海海水 0.000086 处理过的冷水塔循环用水 0.00017 近海海水 0.00017 经处理的工业循环用水 0.00017 城市生活用水 0.00017 清净河水0.00034 自来水/井水/湖水 0.00017 未经处理的工业循环用水 0.00043混浊河水0.0005参考换热器设计手册对于冷凝器和蒸发器来说,因管内外传热系数均很大,所以污垢系数对换热器的面积影响非常大。

估计压降容许压降2.Property Data-物性参数⑴Hot Stream Compositions 热侧流体组成⑵Property Methods 物性方法第一步:Search Databank 从数据库搜索组分删除组分⑶Search Chemical Components 加入组分⑷Hot Stream Properties 生成物性⑷冷侧流体物性参数生成操作与热侧流体一样。

第四步:Restore Defaults 重置物性3.Exchanger Geometry-换热器结构参数换热面积初步确定:(管型为12mm×0.5-实际厚度)热流密度按12Kw/m 2计算,单位管长面积为0.0377m 2/m,即单位管长负荷为0.4524Kw/m。

计算风冷冷凝器蒸发器计算

计算风冷冷凝器蒸发器计算

风冷冷凝器是一种常见的冷却设备,被广泛应用于空调、冷冻机组、制冷设备等领域。

下面将详细介绍风冷冷凝器的计算方法。

1.计算风冷冷凝器的热负荷:

热负荷是指在一定时间内,待冷却物质从其中一温度降低到另一温度所需要吸收的热量。

计算风冷冷凝器的热负荷需要考虑以下几个因素:-待冷却物质的初温和终温

-待冷却物质的质量或流量

-待冷却物质的比热容

热负荷=待冷却物质的质量/流量*待冷却物质的比热容*(终温-初温)

2.计算风冷冷凝器的冷却水需要量:

将热负荷转化为冷却水需要量时,需要考虑待冷却物质的温度变化速率,以及风冷冷凝器的传热效率。

冷却水需要量=热负荷/(待冷却物质的温度变化速率*传热效率)

3.计算风冷冷凝器的湿球温度及风速:

湿球温度和风速是影响风冷冷凝器传热效果的重要参数。

可以通过实验或模拟计算来确定最佳的湿球温度和风速。

4.计算风冷冷凝器的面积:

风冷冷凝器的传热面积是决定其传热效果的重要因素。

可以通过以下公式计算风冷冷凝器的面积:

面积=热负荷/(传热系数*温差)

其中,传热系数可以根据风冷冷凝器的类型和设计参数进行估算,温差取冷却水进出口温差。

5.计算风冷冷凝器的风量及排风面积:

风冷冷凝器的风量是指通过风扇传输的空气流量,可以通过以下公式计算:

风量=面积*风速

排风面积可以根据风量和风速来计算,具体方法可以根据实际情况采用不同的计算模型。

冷凝器蒸发器设计计算

冷凝器蒸发器设计计算冷凝器和蒸发器是热交换装置中的两种重要设备,用于实现热量的传递和相变。

本文将详细介绍冷凝器和蒸发器的设计计算过程,包括设计参数的选择、热量传递计算和流体力学计算。

冷凝器是将气体或蒸汽冷却并转化为液体的装置。

在设计计算过程中,需要确定冷凝器的热负荷、冷凝温度差、冷却介质和冷凝器类型。

1.确定热负荷:热负荷是冷凝器设计的基础参数,可以通过计算得到。

对于气体冷凝器,热负荷可以通过质量流量和入口出口温度计算得到;对于蒸汽冷凝器,热负荷可以通过质量流量、蒸发焓和冷凝焓计算得到。

2.确定冷凝温度差:冷凝温度差是冷凝器设计中的重要参数,可以通过热负荷和冷凝器传热系数计算得到。

一般情况下,冷凝温度差应保持在适当的范围内,以确保冷却介质能够充分发挥作用。

3.确定冷却介质:冷却介质的选择与具体的工艺要求有关,可以是水、空气或其他特定介质。

冷却介质的性质和流量对冷凝器的设计和效果有着直接影响。

4.确定冷凝器类型:冷凝器的类型包括管壳式冷凝器、板式冷凝器和换热管式冷凝器等。

不同类型的冷凝器在设计和计算上存在差异,需要根据具体情况选择合适的冷凝器类型。

蒸发器是将液体转化为气体的装置,主要用于蒸发器或吸热器中。

在设计计算过程中,需要确定蒸发器的热负荷、蒸发温度差、蒸发介质和蒸发器类型。

1.确定热负荷:蒸发器的热负荷可以通过计算得到,其计算方式与冷凝器类似。

对于蒸发器,热负荷可以通过质量流量、入口出口温度和蒸发焓计算得到。

2.确定蒸发温度差:蒸发温度差是蒸发器设计中的重要参数,可以通过热负荷和蒸发器传热系数计算得到。

蒸发温度差的大小影响蒸发速率和蒸发效果,需要根据具体情况进行选择。

3.确定蒸发介质:蒸发介质的选择与具体的工艺要求有关,可以是液体、气体或其他特定介质。

蒸发介质的性质和流量对蒸发器的设计和效果有着直接影响。

4.确定蒸发器类型:蒸发器的类型包括管壳式蒸发器、板式蒸发器和换热管式蒸发器等。

不同类型的蒸发器在设计和计算上存在差异,需要根据具体情况选择合适的蒸发器类型。

换热面积计算

800KW蒸发器、冷凝器换热面积计算一、800KW蒸发器换热面积:A=Q/(K*△t), △t=︱t2-t1︱/ln(t c-t1/ t c-t2)A:换热面积m2(基于工作介质:水、R22);Q:压缩机制冷量KW,为800KW;K:传热系数,采用波纹状螺纹管取3.4t1为进水温度,为12℃;t2为出水温度,为7℃t c为蒸发温度= t2-(2-4)℃,取t c=4℃经计算A计=46.23 m2,实际A=A计*(1.1-1.15)=51.78 m2(取1.12)二、800KW冷凝器换热面积:A=Q*1.2/(K*△t), △t=(t2-t1)/ln(t c-t1/ t c-t2)A:换热面积m2(基于工作介质:水、R22);Q:压缩机制冷量KW,为800KW;K:传热系数,采用波纹状螺纹管取3.14t1为进水温度,为30℃;t2为出水温度,为35℃t c为冷凝温度= t2+5℃,取t c=40℃经计算A计=42.46 m2,实际A=A计*(1.1-1.15)=47.5 m2(取1.12)三、无锡约克公司蒸发器换热面积:无锡约克公司提供给我司一款直径为650mm,制冷量为967KW,蒸发温度为5.2℃干式蒸发器(基于工作介质:水、R134a)的设计参数为:采用直径为9.52 mm,壁厚0.8 mm波纹状螺纹管,铜管长度为2446mm,数量为1400根。

采用上述计算公式:换热面积A计=55.88m2,实际A=A计(1.1-1.15)=62.59m2(取1.12)根据GB151-1999管壳式换热器中3.7.1有关换热面积的解释及计算方法,1400根铜管的外表面积就为换热面积A。

A=3.14DL*1400=3.14*0.00952*(2.446-0.05*2)*1400=98.18m2(大于62.59 m2,满足设计要求)四、铜管数量的计算:按江苏萃隆铜业有限公司推荐的行业用铜管材料,蒸发器用¢12.7*0.85(名义壁厚)波纹状螺纹管;冷凝器用¢15.88*0.64(名义壁厚)波纹状螺纹管。

各种蒸发器冷凝器计算

各种蒸发器冷凝器计算蒸发器和冷凝器是热力工程中常见的设备,用于蒸发和冷凝流体。

本文将介绍各种蒸发器和冷凝器的计算方法。

一、蒸发器蒸发器是将液体转化为蒸汽的设备。

根据蒸发器的类型有多种不同的计算方法。

1.蒸发器内换热面积计算蒸发器的内换热面积可以通过以下公式计算:A=Q/(U×ΔTm)其中,A为内换热面积,Q为传热量,U为换热系数,ΔTm为平均温差。

2.各种蒸发器的计算常见蒸发器种类有多效蒸发器、喷雾式蒸发器、蒸镜式蒸发器等。

这些蒸发器的计算方法略有不同。

多效蒸发器的换热器内换热面积计算可以使用以下公式:A = Q / (Ud × ΔTmd)其中,A为内换热面积,Q为传热量,Ud为蒸气侧的换热系数,ΔTmd为蒸汽的平均温差。

喷雾式蒸发器的蒸发速率计算可以使用以下公式:W = (G × H) / (λ × (hlg - hgf))量蒸发潜热,hlg为蒸汽的焓值,hgf为液体的焓值。

蒸镜式蒸发器的换热面积和蒸发速率计算方法类似多效蒸发器。

二、冷凝器冷凝器是将蒸汽或气体转变为液体的设备。

根据冷凝器的类型有多种不同的计算方法。

1.冷凝器的内换热面积计算冷凝器的内换热面积可以通过以下公式计算:A=Q/(U×ΔTm)其中,A为内换热面积,Q为传热量,U为换热系数,ΔTm为平均温差。

2.各种冷凝器的计算常见冷凝器种类有冷却管束冷凝器、冷凝器冷凝管束冷凝器等。

这些冷凝器的计算方法略有不同。

冷却管束冷凝器的换热面积计算可以使用以下公式:A = Q / (Ud × ΔTmd)其中,A为内换热面积,Q为传热量,Ud为冷却侧的换热系数,ΔTmd为冷却水的平均温差。

冷凝器冷凝管束冷凝器的冷凝速率计算可以使用以下公式:W = (G × H) / (λ × (hgf - hfg))量冷凝潜热,hgf为蒸汽的焓值,hfg为液体的焓值。

以上就是各种蒸发器和冷凝器的计算方法。

各种蒸发器冷凝器计算

各种蒸发器冷凝器计算蒸发器和冷凝器是热交换器的一种特殊类型,广泛应用于许多工业领域。

蒸发器用于将液体蒸发成气体,而冷凝器则用于将气体冷凝成液体。

在本文中,将讨论各种蒸发器和冷凝器的计算方法。

首先,我们将探讨蒸发器的计算方法。

蒸发器的设计有许多方面需要考虑,包括传热面积、传热系数、蒸发速率等。

1.传热面积计算:传热面积是蒸发器设计的重要参数,它取决于传递热量的需求。

通常,传热面积可以通过以下公式计算:A = Q/(U × ∆Tlm)其中,A表示传热面积,Q表示传热量,U表示传热系数,∆Tlm表示温度差的对数平均值。

传热系数和温度差的对数平均值需要根据具体的蒸发器设计和工作条件进行估算。

2. 传热系数计算:传热系数是蒸发器设计的另一个重要参数,它是传导、对流和辐射传热的综合结果。

传热系数可以通过经验公式或实验数据来估算。

一种广泛应用的经验公式是Dittus-Boelter公式:Nu=0.023×Re⁰⁸³⁴⁻⁵⁹!其中,Nu表示Nusselt数,Re表示雷诺数。

雷诺数可以通过液体和气体的运动速度、密度和粘度来计算。

3.蒸发速率计算:蒸发速率是蒸发器设计的关键参数之一,它取决于工作流体的性质和蒸发器的传热性能。

一种简单的估算方法是基于能量平衡:Q = m × h_fg其中,Q表示传热量,m表示蒸发液体的质量流量,h_fg表示蒸发潜热。

接下来,我们将探讨冷凝器的计算方法。

与蒸发器类似,冷凝器的设计也需要考虑传热面积、传热系数和冷凝速率等因素。

1.传热面积计算:传热面积与冷凝速率密切相关,可以通过以下公式计算:A = Q/(U × ∆Tlm)其中,A表示传热面积,Q表示传热量,U表示传热系数,∆Tlm表示温度差的对数平均值。

传热系数和温度差的对数平均值需要根据具体的冷凝器设计和工作条件进行估算。

2. 传热系数计算:传热系数可以通过经验公式或实验数据来估算。

各种蒸发器冷凝器计算

各种蒸发器冷凝器计算蒸发器和冷凝器是蒸发冷凝循环系统的两个重要组成部分。

蒸发器用于将液体转化为蒸汽,冷凝器则将蒸汽重新转化为液体。

在工业生产或空调系统中,蒸发器和冷凝器的设计和计算十分重要,因为它们的效率和性能直接影响到系统的运行效果。

下面将对各种蒸发器和冷凝器的计算进行详细介绍。

一、蒸发器的计算蒸发器的主要作用是通过向环境中提供热量,将液体转变为蒸汽。

在计算蒸发器时,需要考虑以下参数:1.蒸发器的热负荷:即单位时间内从蒸发器中蒸发的液体的热量。

热负荷可以通过以下公式计算:热负荷=蒸发流量×蒸发潜热2.蒸发器的换热面积:蒸发器的换热面积决定了热量的传递效率。

一般而言,换热面积越大,热量传递效率越高。

换热面积的计算常采用多种方法,如LMTD法和效能法。

3. 蒸发器的传热系数:传热系数是指单位面积上的热量传递速率。

蒸发器的传热系数一般由蒸发器的材料和工况条件决定。

常见的计算方法有Nu数法和Kern法。

4.蒸发器的风速:蒸发器通过风速来增加传热效果。

风速的选择应根据具体的应用环境和蒸发器的性能来确定。

二、冷凝器的计算冷凝器的主要作用是将蒸汽重新冷凝为液体。

在计算冷凝器时,需要考虑以下参数:1.冷凝器的冷负荷:即单位时间内从冷凝器中冷凝的蒸汽的热量。

冷负荷可以通过以下公式计算:冷负荷=冷凝流量×冷凝潜热2.冷凝器的换热面积:冷凝器的换热面积决定了热量的传递效率。

一般而言,换热面积越大,热量传递效率越高。

换热面积的计算方法与蒸发器类似。

3. 冷凝器的传热系数:传热系数是指单位面积上的热量传递速率。

冷凝器的传热系数一般由冷凝器的材料和工况条件决定。

常见的计算方法也是采用Nu数法和Kern法。

4.冷凝器的冷却水流量和温差:冷凝器通过冷却水来吸收蒸汽的热量。

冷却水的流量和温差会影响冷凝器的性能和效率。

一般而言,冷却水的流量越大,温差越小,冷凝器的工作效果越好。

综上所述,不同类型的蒸发器和冷凝器在计算时,需要考虑的参数有所差异。

冷凝器蒸发器设计计算

冷凝器蒸发器设计计算冷凝器和蒸发器是热交换器中的两个重要部分,用于实现液体的冷凝和蒸发过程。

在冷凝器和蒸发器的设计计算中,需要考虑多个参数,如传热面积、传热系数、温度差、流体流速等。

首先,我们来看冷凝器的设计计算。

冷凝器是将气体或蒸汽冷凝为液体的设备。

在冷凝器的设计计算中,我们需要考虑的主要参数有传热面积和传热系数。

传热面积的大小决定了冷凝器的传热能力。

一般来说,传热面积越大,冷凝能力越强。

传热面积的计算可以通过以下公式进行估算:A=Q/(U×ΔTm)其中,A为传热面积,Q为冷凝能力,U为传热系数,ΔTm为平均温度差。

传热系数是冷凝器设计中另一个重要的参数。

传热系数表示单位面积的传热能力,取决于冷凝器的设计、材料、流体性质等因素。

在设计计算中,可以通过查表获得相应的传热系数。

另外,还需要考虑冷凝器的温差和流体流速。

温差是指工作介质的饱和温度和冷凝温度之间的差值,影响着传热过程中的温度梯度。

流体流速则会影响冷凝器的阻力和压降。

接下来,我们来看蒸发器的设计计算。

蒸发器是将液体蒸发为气体的设备。

在蒸发器的设计计算中,我们也需要考虑传热面积和传热系数。

同样,传热面积的大小决定了蒸发器的传热能力,可以通过上述公式进行估算。

传热系数对于蒸发器的设计同样重要。

传热系数表示单位面积的传热能力,取决于蒸发器的设计、材料、流体性质等因素。

也可以通过查表获得相应的传热系数。

除了传热面积和传热系数,还需要考虑蒸发器的温差和流体流速。

温差是指工作介质的饱和温度和蒸发温度之间的差值,影响着传热过程中的温度梯度。

流体流速同样会影响蒸发器的阻力和压降。

在冷凝器和蒸发器的设计计算中,还需要考虑其他一些因素,如材料的选择、外部环境温度、工作介质的流动性质等。

这些因素都会对设计结果产生一定的影响,需要进行综合考虑。

综上所述,冷凝器和蒸发器的设计计算需要考虑传热面积、传热系数、温度差、流体流速等多个参数。

通过合理的设计计算,可以实现冷凝和蒸发过程的高效运行,提高设备的性能和效率。

如何根据压缩机的制冷量计算冷凝器及蒸发器的面积

如何根据压缩机的制冷量计算冷凝器及蒸发器

的面积

Document serial number【LGGKGB-LGG98YT-LGGT8CB-LGUT-

如何根据压缩机的制冷量配冷凝器散热面积

帖子创建时间:2013年03月04日 08:34评论:浏览:

冷凝器换热面积大于蒸发器换热面积有什么缺点如果通过加大冷凝风扇的风量可以吗

|浏览 1306 次

发布于2015-06-07 10:19

最佳答案

换热面积大于蒸发器换热面积的缺点:

1、高压压力过低;

2、压机走湿行程,易液击,通过加大蒸发器风扇的风量。

风冷和蒸发器换热面积计算方法:

1、风换热面积计算方法:+压缩机电机功率/200~250=冷凝器换热面积

例如:(3SS1-1500压缩机)CT=40℃:=-25℃压缩机=12527W+压缩机电机功率11250 W=23777/230=风冷凝器换热面积103m2。

2、水冷凝器换热面积与风冷凝器比例=概算1比18(103 /18)=6m2,蒸发器的面积根据压缩机(℃×Δt的休正系数查表)。

蒸发器冷凝器计算

蒸发器冷凝器计算

一、阀前系统热力性质和制冷量的计算

(1)蒸发器特性

根据现在的使用情况,选择相应的蒸发器,如表1所示:

表1蒸发器特性

名称单位馏程单位吸热量 kJ/kg 冷凝压力 kPa 蒸发压力 kPa LSHF 米 0.01 392.6 9.7

(2)冷凝器性能

根据现在的使用情况,选择相应的冷凝器,如表2所示:

表2冷凝器特性

名称单位馏程单位吸热量 kJ/kg 冷凝压力 kPa 蒸发压力 kPa LCHF 米 0.01 305.6 9.7

(3)介质流量

在系统中,用LCHF流过冷凝器,用LSHF流过蒸发器,由以下公式计算:

Q=m·h

其中,Q=介质流量,m=介质量,h=介质的比焓,由于介质在冷凝器和蒸发器中分别有两种状态,即蒸发器的液体态和冷凝器的蒸汽态,因此比焓h也有两种,如下式:

冷凝器:h1=hLCHF

蒸发器:h2=hLSHF

(4)制冷量的计算

制冷量:Q=m·(h2-h1)

Q=m·(hLSHF-hLCHF)

根据以上计算,可以得出阀前的系统的热力性质和制冷量。

二、阀后系统热力性质和制冷量的计算

(1)阀后系统的热力性质。

如何根据压缩机的制冷量计算冷凝器及蒸发器的面积修订稿

如何根据压缩机的制冷量计算冷凝器及蒸发器的面积WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-如何根据压缩机的制冷量配冷凝器散热面积?帖子创建时间:2013年03月04日 08:34评论:浏览:1)风冷凝器换热面积计算方法制冷量+压缩机电机功率/200~250=冷凝器换热面例如:(3SS1-1500压缩机)CT=40℃:CE=-25℃压缩机制冷量=12527W+压缩机电机功率11250W=23777/230=风冷凝器换热面积103m2 2)水冷凝器换热面积与风冷凝器比例=概算1比18(103 /18)=6m2 ? 蒸发器的面积根据压缩机制冷量(蒸发温度℃×Δt相对湿度的休正系数查表)。

3)制冷量的计算方法:=温差×重量/时间×比热×设备维护机构例如:有一个速冻库1)库温-35℃2)速冻量1T/H 3)时间2/H内4)速冻物质(鲜鱼)5)环境温度27℃6)设备维护机构保温板计算:62℃×1000/2/H××=31266 kcal/n 可以查压缩机蒸发温度CT=40 CE-40℃制冷量=31266 kcal/n冷凝器换热面积大于蒸发器换热面积有什么缺点如果通过加大冷凝风扇的风量可以吗|浏览 1306 次发布于2015-06-07 10:19最佳答案换热面积大于蒸发器换热面积的缺点:1、高压压力过低;2、压机走湿行程,易液击,通过加大蒸发器风扇的风量。

风冷和蒸发器换热面积计算方法:1、风换热面积计算方法:+压缩机电机功率/200~250=冷凝器换热面积例如:(3SS1-1500压缩机)CT=40℃:=-25℃压缩机=12527W+压缩机电机功率11250W=23777/230=风冷凝器换热面积103m2。

2、水冷凝器换热面积与风冷凝器比例=概算1比18(103 /18)=6m2,蒸发器的面积根据压缩机(℃×Δt的休正系数查表)。

蒸发器冷凝器设计计算

蒸发器冷凝器设计计算蒸发器和冷凝器是化工设备中常见的两种换热器,用于实现物料的蒸发和冷凝过程。

设计计算是设计这两种换热器的主要过程之一,本文将详细介绍蒸发器和冷凝器的设计计算。

一、蒸发器设计计算:蒸发器是将液体物料转化为蒸汽的设备,常见的蒸发器有单效蒸发器、多效蒸发器和蒸发浓缩塔等。

蒸发器的设计计算主要包括传热面积和换热系数的确定。

1.传热面积的确定:传热面积是蒸发器设计的重要参数,它直接影响到蒸发器的传热效果。

传热面积的确定需要根据物料的流量、物料的入口温度和出口温度以及蒸汽的温度等参数来进行计算。

常用的计算公式为:传热面积=传热负荷/(换热系数×温差)其中,传热负荷是蒸发器在单位时间内传递的热量,可以根据物料的蒸发热进行计算;换热系数是蒸发器的换热性能,可以根据物料的性质和流体的动力参数来进行计算;温差是物料的入口温度和出口温度之差。

2.换热系数的确定:换热系数是蒸发器传热性能的重要指标,它直接影响到蒸发器的传热效果。

换热系数的确定需要考虑多种因素,如物料的热传导性、物料的流动状态、传热面的清洁程度等。

常用的换热系数计算方法有经验公式法、理论分析法和实验测定法等。

蒸发器的设计计算还需要考虑物料的性质、工艺要求和设备的结构等因素,以确保蒸发器的性能和可靠性。

二、冷凝器设计计算:冷凝器是将蒸气转化为液体的设备,常见的冷凝器有泡沫塞式冷凝器、表面冷凝器和混合冷凝器等。

冷凝器的设计计算主要包括传热面积、传热系数和冷却介质的流量等参数的确定。

1.传热面积的确定:传热面积是冷凝器设计的重要参数,它直接影响到冷凝器的传热效果。

传热面积的确定需要考虑蒸汽的流量、蒸汽的入口温度和出口温度以及冷却介质的温度等参数。

常用的计算公式为:传热面积=传热负荷/(换热系数×温差)其中,传热负荷是冷凝器在单位时间内传递的热量,可以根据蒸汽的焓值进行计算;换热系数是冷凝器的换热性能,可以根据蒸汽和冷却介质的性质和流体的动力参数来进行计算;温差是蒸汽的入口温度和出口温度之差。

(完整版)冷凝器 蒸发器设计计算

807.0849717

2.5 77.16805488 77

总根数NZ 2 154 4 308 6 462 8 616

见图

有效单管长l/m 壳内径Di/m 5.240811505 0.309745454 2.620405752 0.438046222 1.746937168 0.536494864 1.310202876 0.619490908

1507.583893 0.000086 0.0001167 481.3294097

所需传热面积 设计面积 误差 满足要求

99.05595573 112.18 0.132491218

2.8载冷剂侧阻力计算 阻力系数ε 冷却水侧阻力Δp /pa

0.028816798 105864.0904

2.9连接管管径计算

设进出水接管水流速W /m/s 1

进出水水管内径di /m

0.144451521

选取无缝钢管

Φ159mm*4.5mm

蒸发器进口R22体积流量 m3/s 0.005552

长径比l/Di 7.842918514 2.772890433 1.509370372 0.980364814

长径比l/Di 16.91973662 5.98203025 3.256204831 2.114967078

3190.12θ0^(0.25)

3190.12θ0^(0.25)

1308*(7.21-θ 0)

q0 5365.117596 5762.67012 6151.275524 6189.681087 6247.141056

q0 6814.68 6553.08 6291.48 6265.32 6226.08

取q0 所需面积Aof

车辆空调蒸发器、冷凝器的计算方法

车辆空调蒸发器、冷凝器的计算方法摘要:本文件对某动车客室空调机组的制冷系统进行设计计算,对压缩机、蒸发器、冷凝器选型提供参考。

关键字:压缩机、蒸发器、冷凝器一、前言依托我司轨道空调制造行业的依托,加之多年对轨道空调设计和制造的研究,以及CRH2和谐号动车组车辆的空调及换气装置的供货配套经验,选用某动车组客室空调机组的项目作为实例,探讨轨道交通车辆空调系统中压缩机、蒸发器、冷凝器的设计计算方法。

二、制冷系统确定及压缩机选型压缩机是制冷系统的核心部件,决定制冷系统的最大制冷能力。

根据制冷系统的制冷量22 kW×(2个系统)=44kW,设计1.05倍的冗余,则选择的压缩机制冷量≥22×1.05=23.1 kW即可,压缩机选型结果如表1所示。

根据TB 1804中5.1.1对额定制冷工况的规定,室内外温度如表2所示。

空调送风温度较室内温度低8~10℃,送风温度较蒸发器出口冷媒温度高2~3℃,因此,蒸发器出口冷媒温度约为16~19℃。

我们设定蒸发器出口冷媒温度为16℃。

结合压缩机的温度参数,分别考虑到额定工况和超负荷工况,制冷系统温度参数设定为表3所示。

制冷系统示意如图2所示,根据制冷系统温度参数可确定各节点制冷剂状态参数,如表4所示。

制冷剂标况及超负荷的制冷剂状态分别如图。

制冷的热力循环过程用压焓图表示为图3。

5,6点之间的焓值差为单位流量的制冷量。

由此可知,制冷量为45kW时,制冷剂的流量44.9 m3/h。

即单台压缩机排气量应>22.45m3/h,压缩机排气量25.7 m3/h满足制冷循环要求。

根据客室空调室内、外机的外形结构,初步确定表5中冷凝器和蒸发器的结构参数,使用Coildesigenr软件对冷凝器和蒸发器的换热量进行计算。

三、冷凝器计算标况下冷凝器的最大散热量的目标值为:散热量≥30.25 kW(22.5+7.75),匹配不同风机的冷凝风量,达到目标值。

图4 冷凝器计算界面图5 蒸发器计算界面将设定的2种工况分别计算,冷凝器的计算结果如表6。

蒸发器冷凝器选型计算

压缩机型号 制冷量KW 压缩机输入功率KW 压缩机排气量kg/h 冷凝温度℃ 蒸发温度℃ 过热度℃ 过冷度℃ 蒸发器入口空气干球温度℃ 蒸发器入口空气湿球温度℃ 蒸发器入口空气焓值kj/kg 蒸发器出口空气干球温度℃ 蒸发器出口空气湿球温度℃ 蒸发器出口空气焓值kj/kg 冷凝温度℃ 蒸发温度℃ 传热温差℃ 空气进出口风温差℃ 进出口焓差kj/kg 传热系数W/m2℃ 最高冷凝温度℃

N=

1

N1=

58

N2=

4

L=

2.10

N3=

4

n=

58.00

Fy=

3.09372

输入 输入 输入 输入

输入 输入 输入 输入 输入 输入

输入

输入

输入 输入 输入 输入 输入

计算值应为整数

每组蒸发器氟侧通流面积m2 每组蒸发换热面积m2 蒸发器换热面积m2 热流密度W/m2 冷风比m3/h:KW 迎面风速m/s 空气侧阻力Pa

Fsz= Fz= F=

vy= △Pk=

0.00394 261.00035 261.00035 153.25650 217.09634

0.77970 21.04005

必须满足校核值

84.87939 450-500 130-220 1.5-2.5 ≤180

根据选定排数输入计算风阻

空气阻力系数A 2排 3排 4排 6排

蒸发器制冷量KW 蒸发器器传热面积m2 冷凝风量m3/h

换热器器水平管间距m 换热器垂直管间距m 换热管管径m 换热管内径m 片 单距 根换m 热管空气侧换热面积 m2/m 单根换热管氟侧换热面积m2/m 单根换热管氟侧通流面积m2 换热管肋化系数

蒸发器组数 每组蒸发器表面管数 每组蒸发器排数 每组蒸发器管长m 每组冷凝器流程 每组分路数 每组蒸发器迎风面积m2

冷水机组蒸发器压力和冷凝器压力标准

蒸发器的压力可以通过饱和蒸汽表或者制冷剂性质表来查阅得到。一般来说,蒸发器的压力应该保持在设计工况下的合适范围内,以确保系统正常运行和制冷效果。

3. 对蒸发器压力标准的个人理解

在实际工程应用中,我认为蒸发器的压力标准应该充分考虑到系统的工作环境、制冷负荷以及制冷剂的选择等因素。合理的蒸发器压力标准既要满足系统的制冷需求,又要尽量减少系统的能耗和运行成本。

五、个人观点

作为工程师,我认为对于蒸发器和冷凝器压力标准的合理理解和控制是非常重要的。在实际工程中,我们需要根据实际情况制定合理的压力标准,并对系统进行有效的监测和调节。只有这样,才能确保冷水机组系统的高效运行,并进一步降低能源消耗,实现可持续发展。

【结尾】

通过本文的介绍,希望读者能对冷水机组蒸发器压力和冷凝器压力标准有更加深入的了解。在未来的工程实践中,希望大家能够充分考虑到蒸发器和冷凝器压力标准的重要性,合理制定和控制压力标准,从而提高冷水机组系统的运行效率和节能性能。在冷水机组蒸发器和冷凝器压力标准的基础上,我们还可以进一步深入探讨如何在实际工程应用中制定和控制压力标准,以及压力标准对系统运行的影响。还可以就蒸发器和冷凝器的维护和保养等方面进行详细介绍。

一、在实际工程中如何制定和控制压力标准

1. 蒸发器和冷凝器压力标准的制定

在实际工程应用中,合理制定蒸发器和冷凝器的压力标准是非常重要的。需要充分考虑到系统的工作环境、制冷负荷、制冷剂的选择以及设备性能等因素,进行科学合理的分析和计算。根据实际情况制定合适的蒸发器和冷凝器压力标准,并进行有效的监测和控制,以确保系统的长期稳定运行。

3. 对冷凝器压力标准的个人观点

我认为冷凝器的压力标准在实际应用中应当和蒸发器一样,兼顾系统的制冷效果和能耗等方面。冷凝器的压力标准是和蒸发器密切相关的,两者需要协调配合,才能保证整个系统的稳定运行。

水冷冷凝器全面设计计算

一、计算输入参数 压缩机型号 压缩机数量 制冷量KW 压缩机输入功率KW 压缩机标准工况下质量流量kg/h 压缩机排气量kg/h 蒸发温度℃ 过热度℃ 过冷度℃ 冷冻水进口温度℃ 冷冻水出口温度℃ 冷冻水出口温度范围℃ 蒸发温度℃ 传热温差℃ 冷冻水进出口温差℃ 蒸发器制冷量KW 单位面积热负荷KW/m2 蒸发器传热面积m2 冷冻水量kg/s 冷冻水量m3/h 换热器换热管间距m 排列方式 换热管管径m 换热管内径m 单根换热管每米管长换热面积m2/m 蒸发器组数 每组蒸发器换热管数 每组蒸发器换热管长m 每组蒸发器换热管流程 每组蒸发器每流程换热管数 每组蒸发器水侧通流面积m2 每组蒸发换热面积m2 蒸发器换热面积m2 冷却水流速m/s 摩擦阻力系数 水阻力KPa D= D1= Fd= 二、换热器物理参数计算 N= N1= L= N3= N4= Fy= Fz= F= ω= f= △Pk= 100 19.28532 19.28532

输入 输入 输入 输入 输入 输入

二、蒸发器热力计算求解 Qk= 137.20000 qf= F= Gk= Gk= 9.00000 15.24444 0.00656 23.59866 9.5-11

三、蒸发器基本尺寸参数 A= 0.01700 正三角形 0.01270 0.01170 0.03988 1 244 1.9820 4 61 输入 输入 输入 输入

16.7689 1.0-1.4

1.150065

必须满足校核值

Gk= to= tr= tg= t1= t2= t2= to= △tm= △t= 137.20000 45.60000 3268.00000 5881.00000 2.00000 5.00000 5.00000 12.00000 7.00000 5.0-15 2.00000 7.21348 5.00000

管式间接蒸发冷却器设计及计算

管式间接蒸发冷却器设计及计算引言管式间接蒸发冷却器是一种常用的热交换设备,广泛应用于能源领域。

本文将介绍该蒸发冷却器的设计原理和计算方法,并结合实例进行分析。

设计原理管式间接蒸发冷却器利用工作介质的蒸发和冷凝过程来实现热量的转移。

其基本原理是通过管束将冷凝介质流经管内,而被冷却的介质则通过管束外表面流过,通过管壁进行热交换。

具体来说,蒸发冷却器由冷凝段和蒸发段组成。

在冷凝段,高温的工作介质通过管内流过,与外界介质进行热交换,而被冷却的介质则流经管束外表面进行冷凝。

在蒸发段,冷却介质通过管内流过,与外界介质进行热交换,而被加热的介质则通过管束外表面进行蒸发。

设计步骤为了设计和计算蒸发冷却器,我们需要依次进行以下步骤:1.确定工作介质和冷却介质的物性参数,包括密度、比热容和粘度等。

2.根据设计要求和工作条件,确定蒸发器的换热面积和蒸发速率。

3.根据蒸发速率和物性参数,计算出蒸发器中冷却介质的流速和冷却介质侧压降。

4.根据冷却介质侧压降,选择合适的管径和管长,并计算出所需管束数。

5.根据蒸发速率和工作介质的物性参数,计算出冷凝器中工作介质的流速和工作介质侧压降。

6.根据工作介质侧压降,选择合适的管径和管长,并计算出所需管束数。

7.进行蒸发冷却器的总换热汇总计算,包括总换热面积、总换热量等。

8.进行冷却介质和工作介质的管道设计,包括管道尺寸和布局等。

9.进行蒸发冷却器的性能计算,包括热效率和压降等。

10.根据计算结果进行蒸发冷却器的优化设计。

计算示例下面我们通过一个实例来计算管式间接蒸发冷却器的设计参数。

假设我们需要设计一个管式间接蒸发冷却器,用于冷却一台功率为100 kW的发动机。

工作介质为水,冷却介质为空气。

根据设计要求,我们需要冷却介质的进口温度为25℃,出口温度为30℃,工作介质的进口温度为85℃。

首先,我们需要确定水和空气的物性参数。

根据实验数据,水的密度为1000kg/m^3,比热容为4186 J/(kg·℃),粘度为1.0 × 10^-3 kg/(m·s)。

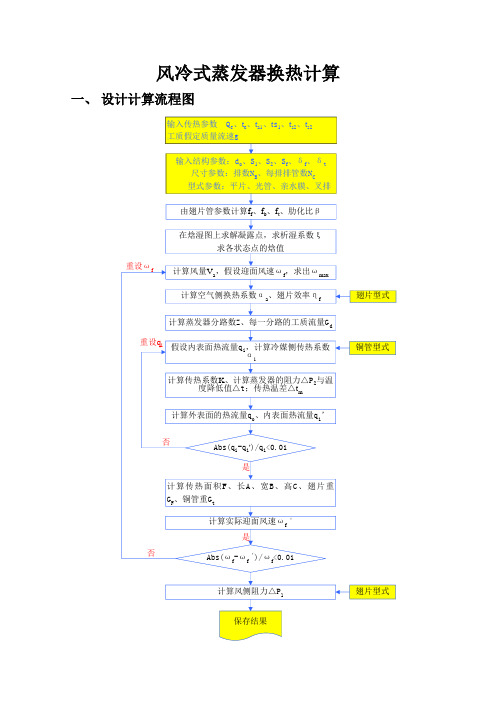

蒸发器热力计算

风冷式蒸发器换热计算一、设计计算流程图二、 设计计算(以HLR45S 为例)1、已知参数换热参数:冷凝负荷:Q e =31000W 蒸发温度:t k =-1℃回风干球温度:t a1=7℃,湿球温度t s1=6℃ 送风干球温度:t a1=4℃,湿球温度t s1=3.6℃ 工质质量流速:g =140 kg/(m 2*s) 冷凝器结构参数:铜管排列方式:正三角形叉排 翅片型式:开窗片,亲水膜 铜管型式:光管铜管竖直方向间距:S 1=25.4mm 铜管水平方向间距:S 2=22mm 紫铜光管外径:d 0=9.52mm 铜管厚度:δt =0.35mm 翅片厚度:δf =0.115mm 翅片间距:S f =1.8mm 冷凝器尺寸参数排数:N C =3排 每排管数:N B =52排2、计算过程1)冷凝器的几何参数计算翅片管外径:f b d d δ20+== 9.75 mm 铜管内径:t i d d δ-=0=8.82 mm 当量直径:)()(2))((4411f f b f f b eq S d S S d S U Ad δδ-+---===3.04 mm单位长度翅片面积:322110/)4(2-⨯-=f b f S d S S f π=0.537 m 2/m单位长度翅片间管外表面积:310/)(-⨯-=f f f b b s S d f δπ=0.0286 m 2/m 单位长度翅片管总面积:b f t f f f +==0.56666 m 2/m 翅片管肋化系数:it i t d ff f πβ===20.46 2)确定空气在蒸发器内的状态变化过程:进风点:h1=20.74kJ/kg ,d1=5.5g/kg 出风点:h2=16.01kJ/kg ,d2=4.8g/kg在湿空气焓湿图上连接状态点1和2,并延长与饱和空气线相交于饱和点4,如图:饱和点:h4=11.65kJ/kg ,d4=4.2g/kg ,t4=1.2℃ 在蒸发器中空气的平均焓:)42ln(2143h h h h h h --+==18.09 kJ/kgd3=5.1g/kg ,t3=5.3℃ 析湿系数:434346.21t t d d --+=ξ=1.5493) 空气侧换热系数迎面风速假定:f w =2.1 m/s最窄截面处风速:))(/(11max b f f f f d S S w S S w --=δ=3.64m/s 蒸发器空气入口干球温度为:t a1=7℃ 蒸发器空气出口干球温度为:t a2=4℃确定空气物性的温度为:2/)(21a a m t t t +==5.5℃ 在t m =5.5℃下,空气热物性:v f =13.75×10-6m 2/s ,λf =0.02477W/mK ,ρf =1.268kg/m 3,C Pa =1.005kJ/(kg*℃) 空气侧的雷诺数:f eq f v d w /Re max = =805.73由《制冷原理与设备》中公式(7-36),空气侧换热系数meq eq nf f O d d C ⎪⎪⎭⎫ ⎝⎛=γλαRe '=47.98 W/m 2K 其中:362)(103)(000425.0)(02315.0518.0eqeqeqd d d A γγγ-⨯-+-==0.1852⎥⎦⎤⎢⎣⎡⨯-=1000Re 24.036.1f A C =0.216 eq d n γ0066.045.0+==0.59311000Re 08.028.0f m +-==-0.2155铜管差排的修正系数为1.1,开窗片的修正系数为1.3,则空气侧换热系数为:(开窗片、波纹片的修正系数有待实验验证)'oo αα=×1.1×1.3=68.62 W/m 2K 对于叉排翅片管簇:fd s 1=ρ=25.4/9.75=2.6051 3.027.121'-=l l ρρ=2.7681 式中:21,l l 为正六边形对比距离,21l l =翅片当量高度:)'ln 35.01)(1'(5.0'ρρ+-=f d h =0.01169 mδλαa om 2==75.4 m -1翅片效率:')'(mh mh tgh f =η =0.802 表面效率:)1(1f tf s f f ηη--==0.812空气侧当量换热系数为:s o f ηξαα==85.81 W/m 2K 4)冷媒侧换热系数设R22进入蒸发器的干度x 1=0.16,出口蒸发器时x 2=1.0,则R22的总流量为:)(12x x r Q G er -== 0.17901 kg/sR22的总流通截面:gG A r==12.7866×10-4 每根管子的有效流通截面:42i i d A π==6.1067×10-5蒸发器的分路数:iA AZ ==20.9 取Z =21 每一分路的R22流量:ZG G rd ==0.008524 kg/s R22在管内蒸发时换热系数可按下式计算:343.02.02.0i 6.0g 7.2⎪⎪⎭⎫ ⎝⎛=cr c ii P P d q α=8.3766q i 0.6(如果是内螺纹管,换热系数则需乘以系数1.2)由于R22与润滑油能相互溶解,可忽略管内侧污垢。