第五章金属及合金的塑性变形

第五章 金属的塑性

§5.3.1 影响塑性的内部因素

(2)合金元素 取决于加入元素的特性, 加入数量、元素之间的相互 作用。 当加入的合金元素与基体 作用使在加工温度范围内形 成单相固溶体时,则有较好 塑性;如形成过剩相(尤其是 脆性相),或使在加工温度范 围内两相共存,则塑性降低。

2.组织结构

外加应力低于原子间结合力极限

正应力使晶格沿应力方向伸长,切应力使晶格沿某晶面和晶向相对移动, 外力去除后晶格恢复原状

外加应力大于原子间结合力极限

正应力使晶体发生断裂,切应力使晶体的原子沿某晶面和晶向迁移到新 的平衡位置,外力去除原子停留在新的平衡位置

为什么金属晶体能够产生相对移动而不发生破坏呢?

金属原子之间特殊的结合方式 — 金属键

第三篇 塑性变形材料学基础

第5章 金属的塑性

§5.1 金属的塑性 §5.2 金属多晶体塑性变形的主要机制

§5.3 影响金属塑性的因素

§5.4 金属的超塑性

§5.1 金属的塑性

§5.1.1 塑性的基本概念 §5.1.2 塑性指标及其测量方法

§5.1.3 塑性状态图及其应用

§5.1.1 塑性的基本概念

(4)滑移的临界分切应力

F 横截面积 A

某一滑移系上的分切应力

F cos A / cos

滑 移 方 向

M

滑 移 面 法 向

F cos cos A

cos cos

滑移面

取向因子

F 分切应力计算分析图

cos cos

其中任何一个角度为90°时,分切应力为零,晶体不可能 滑移 当两个角度都为45°时,取向因子最大(为0.5),该滑 移系处于最有利取向 只有当分切应力τ≥临界分切应力τk时,滑移才能开始

第五章塑性变形与回复再结晶--习题集

psi是一种压力单位,定义为英镑/平方英寸,145psi=1MpaPSI英文全称为Pounds per square inch。

P是磅pound,S是平方square,I 是英寸inch。

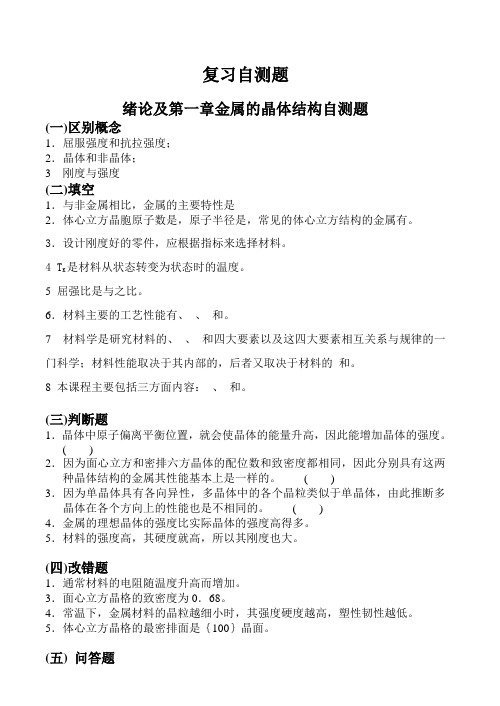

把所有的单位换成公制单位就可以算出:1bar≈14.5psi1 KSI = 1000 lb / in.2 = 1000 x 0.4536 x 9.8 N / (25.4 mm)2 = 6.89 N / mm2材料机械强度性能单位,要用到试验机来检测Density of Slip PlanesThe planar density of the (112) plane in BCC iron is 9.94 atoms/cm2. Calculate the planar density of the (110) plane and the interplanar spacings for both the (112) and the (110) planes. On which type of plane would slip normally occur?(112) planar density:The point of this problem is that slip generally occurs in high density directions and on high density planes. The high density directions are directions in which the Burgers' vector is short, and the high density planes are the "smoothest" for slip.It will help to visualize these two planes as we calculate the atom density.The (110) plane passes through the atom on the lattice point in the center of the unit cell. The plane is rectangular, with a height equal to the lattice parameter a0and a width equal to the diagonal of the cube face, which is 2 a0.Lattice parameter (height):Width:Thus, according to the geometry, the area of a (110) plane would beThere are two atoms in this area. We can determine that by counting the piece of atoms that lie within the circle (1 for the atom in the middle and 4 times 1/4 for the corners), or using atom coordinates as discussed in Chapter 3. Then the planar density isThe interplanar spacing for the (110) planes isFor the (112) plane, the planar density is not quite so easy to determine. Let us draw a larger array of four unit cells, showing the plane and the atoms it passes through.This plane is also rectangular, with a base width of √2 a0 (the diagonal of a cube face), and a height of √3 a0 (the body diagonal of a cube). It has four atoms at corners, which are counted as 1/4 for the portion inside the rectangle (4 x 1/4) and two atoms on the edges, counted as 1/2 for the portion inside the rectangle (2 x 1/2). This is a total of 2 atoms.Base width:Height:Hence, we can calculate the area and density as for the (110) plane.The planar density and interplanar spacing of the (110) plane are larger than that of the (112) plane, thus the (110) plane would be the preferred slip plane1.有一根长为5 m,直径为3mm的铝线,已知铝的弹性模量为70GPa,求在200N的拉力作用下,此线的总长度。

第5章 金属的塑性变形

塑性变形及随后的加热,对金属材料组织和性能有 显著的影响。了解塑性变形的本质、塑性变形及加 热时组织的变化,有助于发挥金属的性能潜力,正 确确定加工工艺

单晶体的塑性变形 多晶体的塑性变形 变形后金属的回复与再结晶 金属的热塑性变形

1

第一节 单晶体的塑性变形 一、单晶体纯金属的塑性变形

T再与ε的关系

如Fe:T再=(1538+273)×0.4–273=451℃

39

2)、金属的纯度 金属中的微量杂质或合金元素,尤其高熔点元素, 起阻碍扩散和晶界迁移作用,使再结晶温度显著 提高。

40

3)、再结晶加热速度和加热时间 提高加热速度会使再结晶推迟到较高温度发生;

延长加热时间,使原子扩散充分,再结晶温度降低。

3、产生织构:金属中的晶粒的取向一般是无规则的随机排列,尽管每个 晶粒是各向异性的,宏观性能表现出各向同性。当金属经受大量(70% 以上)的一定方向的变形之后,由于晶粒的转动造成晶粒取向趋于一致, 形成了“择优取向”,即某一晶面 (晶向)在某个方向出现的几率明 显高于其他方向。金属大变形后形成的这种有序化结构叫做变形织构, 它使金属材料表现出明显的各向异性。 24

在应力低于弹性极限σ e时, 材料发生的变形为弹性变形; 应力在σ e到σ b之间将发生的变 形为均匀塑性变形;在σ b之后 将发生颈缩;在K点发生断裂。

s e

弹性变形的实质是:在应力的作用下,材料内部的原子偏离了平衡位 置,但未超过其原子间的结合力。晶格发生了伸长(缩短)或歪扭。 原子的相邻关系未发生改变,故外力去除后,原子间结合力便可 2 以使变形的塑性:fcc>bcc>chp

8

哪个滑移系先滑移?

当作用于滑移面上滑移方向的切应力分量c(分切应力)大于等于一定的 临界值(临界切应力,决定于原子间结合力),才可进行。

金属学与热处理试题及答案

复习自测题绪论及第一章金属的晶体结构自测题(一)区别概念1.屈服强度和抗拉强度;2.晶体和非晶体;3 刚度与强度(二)填空1.与非金属相比,金属的主要特性是2.体心立方晶胞原子数是,原子半径是,常见的体心立方结构的金属有。

3.设计刚度好的零件,应根据指标来选择材料。

是材料从状态转变为状态时的温度。

4 TK5 屈强比是与之比。

6.材料主要的工艺性能有、、和。

7 材料学是研究材料的、、和四大要素以及这四大要素相互关系与规律的一门科学;材料性能取决于其内部的,后者又取决于材料的和。

8 本课程主要包括三方面内容:、和。

(三)判断题1.晶体中原子偏离平衡位置,就会使晶体的能量升高,因此能增加晶体的强度。

( )2.因为面心立方和密排六方晶体的配位数和致密度都相同,因此分别具有这两种晶体结构的金属其性能基本上是一样的。

( )3.因为单晶体具有各向异性,多晶体中的各个晶粒类似于单晶体,由此推断多晶体在各个方向上的性能也是不相同的。

( )4.金属的理想晶体的强度比实际晶体的强度高得多。

5.材料的强度高,其硬度就高,所以其刚度也大。

(四)改错题1.通常材料的电阻随温度升高而增加。

3.面心立方晶格的致密度为0.68。

4.常温下,金属材料的晶粒越细小时,其强度硬度越高,塑性韧性越低。

5.体心立方晶格的最密排面是{100}晶面。

(五) 问答题1.从原子结合的观点来看,金属、陶瓷和高分子材料有何主要区别?在性能上有何表现?2.试用金属键结合的方式,解释金属具有良好导电性、导热性、塑性和金属光泽等基本特性。

(六) 计算作图题1.在一个晶胞中,分别画出室温纯铁(011)、(111)晶面及[111)、[011)晶向。

2.已知一直径为11.28mm,标距为50mm的拉伸试样,加载为50000N时,试样的伸长为0.04mm。

撤去载荷,变形恢复,求该试样的弹性模量。

3.已知a-Fe的晶格常数a=0.28664nm,γ-Fe的晶格常数a=0.364nm。

金属的塑性变形

在某些特定条件下,金属晶体的一部分相对于另一部分沿一定轴进 行镜像对称的移动,形成孪晶。

扩散机制

金属在高温下,原子扩散能力增强,通过原子间的相互移动实现塑 性变形。

应力-应变关系与曲线分析

应力-应变关系

描述金属在塑性变形过程中所受应力 与产生的应变之间的关系。应力是单 位面积上的内力,应变是物体形状或 体积的改变程度。

热处理工艺改进

退火处理

通过退火处理可以消除金属材料内部的残余应力,改善其组织结 构和力学性能,从而提高其塑性变形能力。

正火处理

正火处理可以使金属材料获得细化的晶粒和均匀的组织,提高其 强度和塑性。

回火处理

回火处理可以消除淬火应力,稳定金属材料的组织和性能,进一 步提高其塑性变形能力。

微观组织调控手段

热处理工艺对塑性影响

01

退火处理

退火处理可以消除金属内部的残余应力,改善组织结构,提高其塑性。

例如,冷加工后的金属经过退火处理,可以恢复其塑性和韧性。

02

正火处理

正火处理可以使金属获得细化的晶粒和均匀的组织,从而提高其塑性和

韧性。正火处理常用于改善中碳钢的切削性能和力学性能。

03

淬火处理

淬火处理可以使金属获得马氏体组织,提高其硬度和强度,但会降低其

金属的塑性变形

目 录

• 塑性变形基本概念与原理 • 金属塑性变形过程中的组织结构演变 • 影响金属塑性变形能力因素探讨 • 金属塑性变形实验方法及技术应用 • 提高金属材料塑性变形能力策略探讨 • 总结:金属塑性变形研究意义与未来发展趋势

塑性变形基本概念与

01

原理

塑性变形定义及特点

塑性变形定义

利用电子显微镜的高分辨率和 高放大倍数,观察金属的微观 组织和结构缺陷,如位错、层 错、孪晶等。这些信息有助于 深入了解金属的塑性变形机制 和强化机制。

金属变形特性

思考:为什么会出现屈服现象?

金属变形特性

16

塑性变形过程--屈服

屈服强度:表示材料对

开始发生微量塑性变形

的抗力,也称为屈服极

限,用σs表示。对具有 屈服现象的材料用屈服

现象发生时对应的应力

表示;对屈服现象不明

显的材料,则以所产生

的塑性应变变0.2%时的

应力值表示。

金属变形特性

17

塑性变形过程--均匀变形

21

塑性变形过程--断裂

脆性断裂:断裂前因并未经过明显塑性变形,故其断口 常具有闪烁的光泽,这种断裂叫“脆性断裂”。脆性断 裂可沿晶界发生,称为“晶间断裂”,断口凹凸不平; 脆性断裂也可穿过各个晶粒发生,称为“穿晶断裂”, 断口比较平坦。

金属变形特性

沿晶脆性断口 22

➢ 材料的最大弹性变形量随材料的不同而不同。

金属变形特性

10

弹性模量

在弹性变形范围内,应力与应变服从虎克定律。

式中,σ、τ分别为正应力和 σ

切应力,ε、γ分别为正应变和

切应变;比例系数E称为弹性

模量(杨氏模量),G称为切 σe

变模量,它反映材料对弹性变

形的抗力,代表材料的“刚

度” 。

o

ε

金属变形特性

11

弹性模量代表着使原子离开平衡位置的难易程度,是 表征晶体中原子间结合力强弱的物理量。

弹性模量是表征材料在发生弹性变形时所需要施加力 的大小。

在给定应力下,弹性模量大的材料只发生很小的弹性 应变,而弹性模量小的材料则发生比较大的弹性应变。

结合能是影响弹性模量的主要因素,结合键之间的结 合键能越大,则弹性模量越大,结合键能与弹性模量 之间有很好的对应关系。

金属变形特性

第5章 材料的形变和再结晶4

steel or, lead. Platinum and white gold are, at present, the most popular materials.

White gold(白金) is an alloy of gold (i.e., it is gold and silver or palladium(钯). This is where the concept of Karat (开,克拉) comes in. Karat is a measure of the purity of the material.

2. 晶粒越细,塑韧性提高

细晶粒材料中,应力集中小,裂纹不易萌生; 晶界多,裂纹不易传播,在断裂过程中可吸收较 多能量,表现出高韧性。

晶界在塑性变形中的作用

协调作用:协调相邻晶粒变形

障碍作用:阻碍滑移的进行 促进作用:高温变形时两相邻晶粒沿晶界滑动 起裂作用:晶界阻碍滑移晶界应力集中

Strength or elongation

Cu

回答:为什么钻戒不用纯金而是用白金作为托 架的问题?

利用合金固溶强化理论,白金的硬度显然比纯金的高 ,以保证钻石不会从戒指中脱落。

4)屈服现象与应变时效

①屈服现象

上屈服点:试样开始屈服时对应的应力

下屈服点:载荷首次降低的最低载荷 屈服伸长:试样在此恒定应力下的伸长

拉伸试验时, p 接近于恒定。

m'

塑形变性前,ρm很低,v很大,τ 很大;这就是上屈服点 高的原因。

3. 弥散强化 4. 加工硬化

6. 应变时效

7. 柯氏气团 8. 形变织构

Questions?

1. 为什么工程上很少用纯金属?

第五章-材料的形变和再结晶

— 应变角;

扭转变形情况与剪切相似

静载:转矩T;

应变:转角

精选2021版课件

5

拉伸实验 Tensile Test

测试仪器

标准样品

Tensile Strength

(抗拉强度)

Fracture

(断裂)

Necking

(颈缩)

精选2021版课件

6

拉伸实验 Tensile Test

不同而不同。

滑移带观察:试样预先抛光(不腐蚀),进行塑性变形,表面

上出现一个个台阶,即滑移带。

精选2021版课件

35

单晶体滑移特点

• 滑移变形是不均匀的,常集中在一部分晶面上,而

处于各滑移带之间的晶体没有产生滑移。

• 滑移带的发展过程,首先是出现细滑移线,后来才

发展成带,而且,滑移线的数目随应变程度的增大

循环韧性

若交变载荷中的最大应力超过金属的弹性极限,则可

得到塑性滞后环。

金属材料在交变载荷下吸收不可逆变形功的能力,叫

循环韧性。 循环韧性又称为消振性。

循环韧性不好测量,常用振动振幅衰减的自然对数来

表示循环韧性的大小。

循环韧性的应用

减振材料(机床床身、缸体等);

乐器要求循环韧性小。

四、 黏弹性

弹性变形的特征

(1)可逆性:理想的弹性变形是加载时变形,卸载时变形

消失并恢复原状。

弹性变形量比较小,一般不超过0.5%~1%。

(2)在弹性变形范围内,其应力与应变之间保持线性函数

关系,即服从虎克(Hooke)定律:

式中,、分别为正应力和切应力;

、分别为正应变和切应变;

E,G分别为弹性模量和切变模量

北科大《金属学》_讲义(精华版)_对考研的学材料的童鞋非常有用!

一:大纲分析:北京科技大学2009年攻读硕士学位《金属学》复习大纲(适用专业:材料加工工程、材料学、材料科学与工程、材料物理与化学)一、金属与合金的晶体结构1.原子间的键合1)金属键, 2)离子键, 3)共价键2.晶体学基础1)空间点阵, 2)晶系及布喇菲点阵, 3)晶向指数与晶面指数3.金属的晶体结构1)典型的金属晶体结构,2)原子的堆垛方式,3)晶体结构中的间隙,4)晶体缺陷4.合金相结构1)置换固溶体,2)间隙固溶体,3)影响固溶体溶解度的主要因素4)中间相5.晶体缺陷1)点缺陷, 2)晶体缺陷的基本类型和特征, 3)面缺陷二、金属与合金的凝固1.金属凝固的热力学条件2.形核1)均匀形核,2)非均匀形核3.晶体生长1)液-固界面的微观结构,2)金属与合金凝固时的生长形态,3)成分过冷4.凝固宏观组织与缺陷三、金属与合金中的扩散1.扩散机制2.扩散第一定律3.扩散第二定律4.影响扩散的主要因素四、二元相图1.合金的相平衡条件2.相律3.相图的热力学基础4.二元相图的类型与分析五、金属与合金的塑性变形1.单晶体的塑性变形1)滑移,2)临界分切应力,3)孪生,4)纽折2.多晶体的塑性变形1)多晶体塑性变形的特点,2)晶界的影响,3.塑性变形对组织与性能的影响1)屈服现象,2)应力-应变曲线及加工硬化现象,3)形变织构等六、回复和再结晶1.回复和再结晶的基本概念2.冷变形金属在加热过程中的组织与性能变化3.再结晶动力学4.影响再结晶的主要因素5.晶粒正常长大和二次再结晶七、铁碳相图与铁碳合金1.铁碳相图2.铁碳合金3.铁碳合金在缓慢冷却时组织转变八、固态相变1.固态相变的基本特点2.固态相变的分类3.扩散型相变1)合金脱溶,2)共析转变,3)调幅分解4.非扩散型相变参考书:1.金属学(修订版), 宋维锡主编, 冶金工业出版社,1998;2.材料科学基础, 余永宁主编, 高等教育出出版社,2006;3.材料科学基础(第二版), 胡赓祥等主编, 高等教育出出版社,2006;4.任何高等学校材料科学与工程专业《金属学》或《材料科学基础》教学参考书。

第5章金属

第五章金属及合金的形变金合金变金属及合金的塑性变形¾单晶体的滑移¾单晶体的应力-应变曲线及加工硬化¾孪生及扭折¾多晶体的塑性变形¾塑性变形后金属的结构、组织和性能单晶体的滑移滑移要素——滑移系(slip system)滑移是指在外力作用下晶体沿某些特定晶面和晶向相对滑开的形变方式。

滑移的特定晶面称为滑移面(slip plane),开的形变方式滑移的特定晶面称为滑移面特定晶向称为滑移方向(slip direction)。

滑移面和滑移方向合称为滑移要素。

合称为滑移要素对于一定的晶体结构,不论载荷大小或方向,滑移要素的类型一般都是确定的。

一般地,滑移面是晶体的密排面和较密排面,滑移方向是晶体的密排方向。

面心立方晶体:滑移面——{111}滑移方向——<110>体心立方晶体:滑移面——{110}、{112}、{123}滑移方向——<111>密排六方晶体:滑移面{}c/a>1.633 ——{0001}滑移方向——<11-20>c/a<1.633——{10-10}c/a<1.633 滑移面{1010}滑移方向——<11-23>一个滑移面和一个滑移方向组成一个滑移系(slip system)。

面心立方结构有12个滑移系;体心立方结构有48个滑移系;密排六方结构有3个滑移系;在外力作用下,并不是所有的滑移系都会开动,只能是其中一个或几个滑移系开动,那些没有开动的滑移系称为潜在滑移系(potential slip system)。

滑移带与滑移线光学显微镜观察7%形变Al表面形貌扫描电镜观察形变Co单晶表面形貌Schmid 定律(临界分切应力定律)F==τm A ⋅⋅⋅σϕλcos cos 0取向因子(Orientation Factor )临界分切应力(Critical Resolved Shear Stress )Slip in a Zinc single crystal From C.F.ElamThe Distortion of Metal Crystals Oxford University Press London,1935London1935滑移系开动时,所需要的临界分切应力是和外力无关的常数,这个规律称为Schmid定律或临界分切应力定律。

金属及合金的塑性变形

应力-应变曲线分析

弹性阶段

在应力作用下,金属首先发生 弹性变形,应力与应变成正比

关系,遵循胡克定律。

屈服阶段

当应力达到金属的屈服强度时, 金属开始发生塑性变形,应力-应 变曲线出现屈服平台或屈服点。

强化阶段

随着应变的增加,金属的加工 硬化效应逐渐显现,应力随之 上升,呈现强化现象。

断裂阶段

当应力达到金属的抗拉强度时 ,金属发生断裂。

03

形

多晶体结构特点及影响因素

结构特点

多晶体由许多取向不同的小晶体(晶粒)组成,晶粒之间存在晶界。

影响因素

晶粒大小、晶界结构、第二相粒子、温度、应变速率等。

晶界在塑性变形中作用

要点一

阻碍位错运动

晶界是位错运动的障碍,使位错在晶界处塞积,引起应力 集中。

要点二

协调变形

晶界能协调不同晶粒之间的变形,使多晶体能够保持连续 性变形。

新型塑性变形机制的探索

随着新材料和新技术的不断涌现,未来可能会出现新的塑性变形机制。探索这些新型塑性变形机 制将有助于拓展金属及合金的应用领域并提升其性能。

THANKS.

加工硬化现象及机制

加工硬化现象

金属在塑性变形过程中,随着变形量的增加,其强度和硬度逐渐提高,而塑性 和韧性逐渐降低的现象。

机制

加工硬化的机制主要包括位错增殖、晶粒细化和相变等。其中,位错增殖是金 属塑性变形过程中加工硬化的主要原因,位错密度增加导致金属强化。

金属单晶体的塑性变

02

形

单晶体滑移与孪生过程

金属及合金的塑性变形

目录

• 塑性变形基本概念与原理 • 金属单晶体的塑性变形 • 金属多晶体的塑性变形 • 合金的塑性变形行为及特点 • 塑性变形对金属及合金性能影响 • 总结与展望

第五章金属的塑性和变形抗力

第五章 金属的塑性和变形抗力从金属成形工艺的角度出发,我们总希望变形的金属或合金具有高的塑性和低的变形抗力。

随着生产的发展,出现了许多低塑性、高强度的新材料,需要采取相应的新工艺进行加工。

因此研究金属的塑性和变形抗力,是一个十分重要的问题。

本章的目的在于阐明金属塑性和变形抗力的概念,讨论各种因素对它们的影响。

§5.1 塑性、塑性指标、塑性图和变形抗力的概念所谓塑性,是指固体材料在外力作用下发生永久变形而又不破坏其完整性的能力。

人们常常容易把金属的塑性和硬度看作成反比的关系,即认为凡是硬度高的金属其塑性就差。

当然,有些金属是这样的,但并非都是如此,例如下列金属的情况: Fe HB =80 ψ=80%Ni HB =60 ψ=60%Mg HB =8 ψ=3%Sb HB =30 ψ=0%可见Fe 、Ni 不但硬度高,塑性也很好;而Mg 、Sb 虽然硬度低,但塑性也很差。

塑性是和硬度无关的一种性能。

同样,人们也常把塑性和材料的变形抗力对立起来,认为变形抗力高塑性就低,变形抗力低塑性就高,这也是和事实不符合的。

例如奥氏体不锈钢在室温下可以经受很大的变形而不破坏,既这种钢具有很高的塑性,但是使它变形却需要很大的压力,即同时它有很高的变形抗力。

可见,塑性和变形抗力是两个独立的指标。

为了衡量金属塑性的高低,需要一种数量上的指标来表示,称塑性指标。

塑性指标是以金属材料开始破坏时的塑性变形量来表示。

常用的塑性指标是拉伸试验时的延伸率δ和断面缩小率ψ,δ和ψ由下式确定: %100l l l 00k ×−=δ (5.1) %100F F F 0K 0×−=ψ (5.2) 式中l 0、F 0——试样的原始标距长度和原始横截面积;l K 、F K ——试样断裂后标距长度和试样断裂处最小横截面积。

实际上,这两个指标只能表示材料在单向拉伸条件下的塑性变形能力。

金属的塑性指标除了用拉伸试验之外,还可以用镦粗试验、扭转试验等来测定。

材料成形工艺基础最新精品课件第五章金属塑性成形理论基础

2. 多晶体的塑性变形

多晶体的塑性变形是由于晶界的存在和 各晶粒晶格位向的不同,其塑性变形过程比 单晶体的塑性变形复杂得多。在外力作用下, 多晶体的塑性变形首先在晶格方向有利于滑 移的晶粒A内开始,然后,才在晶格方向较 为不利的晶粒B、C内滑移。由于多晶体中 各晶粒的晶格位向不同,滑移方向不一致, 各晶粒间势必相互牵制阻扰。为了协调相邻 晶粒之间的变形,使滑移得以继续进行,便 图5-4 多晶体塑性变形过程示意图 会出现晶粒彼此间相对的移动和转动。因此, 多晶体的塑性变形,除晶粒内部的滑移和转 动外,晶粒与晶粒之间也存在滑移和转动。

图5-6 回复和再结晶示意图

(3)晶粒长大 在结晶退火后的金属组织一般为细小均匀的等 轴晶。如果温度继续升高,或延长保温时间,则在结晶后的晶粒 又会长大而形成粗大晶粒,从而使金属的强度、硬度和塑性降低。 所以要正确选择再结晶温度和加热时间的长短。

5.2.2 冷变形和热变形后金属的组织与性能

金属在再结晶温度以下进行的塑性变形称为冷变形,在再结晶以 上进行的塑性变形称为热变形。

图5-7 冲压件的制耳

(4)残余内应力 残余内应力是指去除外力后,残留在金属内 部的应力,它主要是由于金属在外力作用下变形不均匀而造成的。 残余内应力的存在,使金属原子处于一种高能状态,具有自发恢 复到平衡状态的倾向。在低温下,原子活动能力较低,这种恢复 现象难以觉察,但是,当温度升高到某一程度后,金属原子获得 热能而加剧运动。金属组织和性能将会发生一系列变化。

1. 锻造比 锻造比是锻造生产中代表金属变形程度大小的一个参数,一 般是用锻造过程中的典型工序的变形程度来表示(Y)。如拔长时, 锻造比Y拔=F0/F;镦粗时,锻造比Y镦=H0/H。(式中,H0、F0分别为坯 料变形前的高度和横截面积,H、F分别为坯料变形后的高度和横截面 积)。

金属及合金的塑性变形与断裂PPT课件

03

02

延性断裂的断口呈纤维状,色泽灰暗,表面 有明显的塑性变形。

04Biblioteka 脆性断裂:材料在断裂前几乎没有塑性变 形,断裂突然发生。

脆性断裂的断口呈结晶状,色泽光亮,没 有明显的塑性变形。

05

06

脆性断裂多发生在脆性材料中,如玻璃、 陶瓷等。

疲劳断裂与环境断裂

疲劳断裂:材料在循环载荷作用下发 生的断裂现象。

THANKS.

塑性变形机制

滑移

金属晶体在切应力作用下,晶体的一 部分相对于另一部分沿一定的晶面和 一定的晶向相对移动的现象。

孪生

金属晶体在切应力作用下,沿一定的 晶面和一定的晶向发生切变的现象。

晶界滑移

在多晶体金属中,晶界在切应力作用 下发生相对移动的现象。

晶界滑移与位错交互作用

晶界滑移与位错运动之间的相互作用, 影响金属的塑性变形行为。

金属及合金的塑性变形与断裂 涉及到材料科学、物理学、力 学等多个学科领域,开展跨学 科研究有助于深入理解其内在 机制,推动相关领域的发展。

通过实验与计算模拟相结合的 方法,可以更全面地揭示金属 及合金的塑性变形与断裂行为 ,为实际应用提供更准确的指 导。

将智能化与自动化技术应用于 金属及合金的塑性变形与断裂 研究中,可以提高研究效率, 降低实验成本,为实际生产提 供有力支持。

屈服准则

描述材料开始进入塑性变形的应力条件 。例如,Tresca和Von Mises屈服准则。

VS

应力-应变关系

描述金属或合金在塑性变形过程中应力与 应变之间的关系,通常呈现非线性特征。

加工硬化与软化现象

加工硬化

随着塑性变形的增加,金属或合金的强度和 硬度提高,但延展性和韧性下降的现象。

《材料工程基础》课件——第五章 金属的塑性加工(第5、6、7节)

3.5.4 拉拔工具

拉拔工具主要包括拉拔模和芯头。此二者的结构、 形状尺寸、表面质量与材质对制品的质量、产量、 成本等具有重要影响。

拉拔模

拉拔模

旋转模

辊式模 普通模(应用最多 )

弧线模:只用于细线的拉拔

锥形模:管、棒、型材和较粗的 线材拉拔

图 普通拉拔模的基本结构 (a)锥形模 (b)弧线模

空拉时壁厚增加或减少,主要取决于两个因素:

①圆周方向压应力:促使金属沿径向流动,导致管材壁厚增 加

②轴向拉应力:促使金属产生轴向延伸,并导致壁厚减薄。

这两个因素作用的强弱取决于各种变形条件。

③固定短芯头拉拔变形

变形分三部分:

AB C D

AB段:空拉区,主要是减径 变形,壁厚一般有所增加, 又称减径区。应力应变特点 与空拉时一样。 BC段:减壁区,此阶段外径 减小,内径不变,壁厚减薄。 应力应变特点与棒材拉拔时 一样。 CD段:定径区,为弹性变形 区。

②空拉时的应力与变形

应力状态:与圆棒拉拔时类似,即:周向、径向为

压,轴向为拉,但 ,且有

。

径向压应力的数值由管材外表面至内表面逐渐减小, 在内表面上为零。

周向应力由外表面向内逐渐增大。

轴向应力由变形区入口为零逐渐增加,在变形区出

口(模孔出口)处达到最大。

变形

按目的不同有: 减径空拉:目的是减径,主要用于中间道次,一般 认为拉拔后壁厚不变; 整径空拉:目的是精确控制制品的尺寸,减径量不 大(0.5~1),一般在最后道次进行; 定型空拉:目的是控制形状,主要用于异型管材拉 拔,即用于圆截面向异型截面过渡拉拔。

拉拔加工的特点

①拉拔制品的尺寸精度高,表面粗糙度低 ②工具与设备简单,维护方便,一机多用 ③适用于连续高速生产断面尺寸小的长尺产品(Al、

金属塑性变形的物理基础

第二节金属热态下的塑性变形

01

02

03

04

第二节金属热态下的塑性变形 1.热塑性变形时软化过程

23% Option 1

30% Option 2

热塑性变形时软化过程

静态回复 在较低的温度下、或在较早阶段发生转变的过程称为静态回复。它是变形后的金属自发地向自由能降低的方向转变的过程。

静态再结晶 在再结晶温度以上,金属原子有更大的活动能力,会在原变形金属中重新形成新的无畸变等轴晶,并最终取代冷变形组织,此过程称为金属的静态再结晶。

01

02

03

04

05

06

3.合金的塑性变形

(一) 单相固溶体的塑性变形 2 固溶强化 (3)屈服和应变时效 现象:上下屈服点、屈服延伸(吕德斯带扩展)。 预变形和时效的影响:去载后立即加载不出现屈服现象;去载后放置一段时间或200℃加热后再加载出现屈服。这种现象叫做应变时效。 原因:柯氏气团的存在、破坏和重新形成。

在孪生变形时,所有平行于孪生面的原子平面都朝着一个方向移动。每一晶面移动距离的大小与它距孪生面的距离成正比。每一晶面与相邻晶面的相对移动恒等于点阵常数的若干分之一。

01

晶体以何种方式变形,取决于那张变形需要的切应力低。

02

常温下滑移切应力低于孪生,很低温度下,孪生低于滑移。

03

变形速度的增加可促使晶体的孪生化,如高速冲击。

热轧和热挤时,动、静态回复和再结晶的示意图。

图4-10 动、静回复和再结晶示意

热塑性变形机理

第二节金属热态下的塑性变形 2.热塑性变形的机理 变形机理主要有:晶内滑移、晶内孪生、晶界滑移和扩散蠕变。 一般来说,晶内滑移是最主要和常见的;孪生多在高温变形时发生,但对刘芳晶系金属,这种机理起重要作用。晶界滑移和扩散蠕变只在高温变形时才发挥作用。 (1)晶内滑移 热变形的主要机理仍然是晶内滑移。高温时原子间距加大,热振动和扩散速度增加,位错滑移、攀移、交滑移及节点脱锚比低温容易;滑移系增多,滑移灵便性提高,各晶粒之间变形更加协调;晶界对位错运动阻碍作用减弱。

金属学热处理4-11思考题

第四章铁碳合金(一)填空题1.Cr、V在γ-Fe中将形成置换固溶体。

C、N则形成间隙固溶体。

2.渗碳体的晶体结构是复杂正交晶系,按其化学式铁与碳原子的个数比为3:1 3.当一块质量一定的纯铁加热到912℃温度时,将发生a-Fe向γ-Fe的转变,此时体积将发生缩小。

4.共析成分的铁碳合金平衡结晶至室温时,其相组成物为α+ Fe3C,组织成物为P。

5.在生产中,若要将钢进行轧制或锻压时,必须加热至γ单相区。

6.当铁碳合金冷却时发生共晶反应的反应式为,其反应产物在室温下被称为。

7.在退火状态的碳素工具钢中,T8钢比T12 钢的硬度,强度。

8.当W(C)=0.77%一2.11%间的铁碳合金从高温缓冷至ES线以下时,将从奥氏体中析出,其分布特征是。

9.在铁碳合金中,含三次渗碳体最多的合金成分点为,含二次渗碳体最多的合金成分点为。

10.对某亚共析碳钢进行显微组织观察时,若估计其中铁素体约占10%,其W(C) = ,大致硬度为11.奥氏体是在的固溶体,它的晶体结构是。

12.铁素体是在的固溶体,它的晶体结构是。

13.渗碳体是和的金属间化合物。

14.珠光体是和的机械混合物。

15.莱氏体是和的机械混合物,而变态莱氏体是和的机械混合物。

16.在Fe—Fe3C相图中,有、、、、五种渗碳体,它们各自的形态特征是、、、、。

17.钢中常存杂质元素有、、、等,其中、是有害元素,它们分别使钢产生、。

18.纯铁在不同温度区间的同素异晶体有(写出温度区间) 、、。

19.碳钢按相图分为、、;按W(C)分为(标出W(C)范围) 、、。

10.在铁—渗碳体相图中,存在着四条重要的线,请说明冷却通过这些线时所发生的转变并指出生成物。

ECF水平线、;PSK水平线、;ES 线、;GS线、。

21 标出Fe—Fe3C相图(图4—3)中指定相区的相组成物:①,②,③,④,⑤。

;22.铁碳合金的室温显微组织由和两种基本相组成。

23.若退火碳钢试样中先共析铁素体面积为41.6%,珠光体的面积为58.4%,则其W(C)=。

第5章_金属及合金的形变(5-6-7)

第五章金属及合金的形变(第五、六、七节)第五章金属及合金的形变U第一节应力与应变U第二节弹性形变U第三节范性形变的表象U第四节单晶体的滑移ª第五节孪生及扭折ª第六节多晶体的范性形变ª第七节范性形变后金属的结构、组织和性能第五节孪生及扭折滑移是形变的主要形式,孪生及扭折也是形变的不同形式。

一、孪生孪生━晶体受力后,以产生孪晶的方式而进行的切变过程,称为孪生。

孪晶━以共格界面相联结,晶体学取向成镜面对称关系的这样一对晶体(或晶粒)的合称。

孪生前后晶体的形变晶体受到切应力后,沿着一定的晶面(孪生面) 和一定的晶向(孪生方向) 在一个区域内发生连续的顺序的切变。

滑移≠孪生滑移时晶体两部分相对滑移面的(整体) 切变量是原子间距的整数倍。

孪生时各晶面相对于孪生面的切变量与该晶面和孪生面的距离成正比,是原子间距的分数值。

第五节孪生及扭折孪生也是通过位错运动来实现的。

产生孪生的位错的柏氏矢量必须小于一个原子间距━部分位错。

每层原子都有一个不相等的部分位错。

逐层横扫、形成孪晶。

孪生比滑移困难:n晶体学条件必须满足孪生后取向关系,只能沿确定的晶面和晶向进行切变;o孪生所需切应力往往比滑移大许多倍。

孪生核心大多产生于晶体内的局部高应力、高应变区,即在滑移已进行到相当程度、并受到严重阻碍的区域。

对于一些滑移系较多,而孪生与滑移的临界分切应力又相差很大的晶体来说,要使晶体不发生滑移而进行孪生,是相当困难的。

Z HCP金属(Mg、Zn) 是最常见出现孪晶的。

六方晶系的滑移系很少,滑移困难,容易出现孪晶。

FCC 金属很少进行孪生,只有很少金属(Cu、Ag)在极低温度下滑移很困难时才发生孪生。

BCC 金属(αFe)在室温时,只有在冲击载荷下,才进行孪生。

第五节孪生及扭折二、扭折扭折是在滑移受阻、孪生也不利的条件下,晶体所作的不均匀局部塑性变形来适应外力的作用,是位错汇集引起协调性的形变。

和孪生不同,扭折区晶体的取向发生了不对称的变化,扭折带大多是由折曲(ABCD)和弯曲(左右两侧)两部分组成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

τ

τ

τ

τ

滑移特点之四

⑷ 伴随晶体的转动和旋转,滑移面转向与外力 平行方向,滑移方向旋向最大切应力方向

P

P

滑移面

力偶

滑移前

产生 滑移后 转动

单晶体拉伸变形演示

晶体转动和旋转的意义

实际金属由多晶体构成,通过晶体的转动 和旋转,原来取向有利的晶粒(单晶体)经过 一定量塑性变形后取向不利,停止塑性变 形;原来取向不利的晶粒经过旋转、转动 取向变为有利,开始塑性变形 ——循环往复后可使塑性变形更均匀

(3) 强化效果的定量关系式

细晶强化主要决定于晶粒的大小。晶 粒越细,晶粒平均直径越小,强度越高

细晶强化的定量效果满足霍耳 – 配奇 关系式:

σs = σ0 + k·d-1/2 式中 σ0——常数,大体相当单晶体金 属的屈服强度

作业

什么是固溶强化、位错强化、第二相 强化?写出各强化机制的强化定量关系式

⑴ 第一Байду номын сангаас内应力——宏观内应力 工件不同部位 —1%;造成变形

⑵ 第二类内应力——微观内应力 晶粒之间或内部不同区域 —9-10%;应力集中,造成裂纹

⑶ 第三类内应力—点阵畸变(位错、空位)

└90%;强度↑、塑性↓原因

内应力的消除与应用方法

(1)消除方法:去应力退火 (2)残余应力的应用:

喷丸处理——提高强度

——参考教材以及学校课程网站的辅导与 答疑

第五章 习题与思考题

1 说明下列符号所表示的意义及量纲 σe、σs、σb、σ0.2、δ、ψ、ak

2 面心立方、体心立方、密排六方金属的主 要塑性变形方式是什么?温度、变形速度 对其有何影响?铝、铁、鎂中哪种金属的 塑性最好?哪种最差?

面,故冷变形后位错密度应极大降低 实际冷变形后:ρ位错≈1015~1016m-2 —— 位错增殖学说

——Frank-Read位错源增殖机制

τ

位错源 D

D′

蜷曲

位错环

弓出

位错源 D D′

弗兰克-瑞德源机制演示

(3) 位错增殖的意义

引起滑移的位错在塑性变形中并不消 失,反而极大增殖,即ρ位错↑↑ ——位错强化 ——金属与合金重要的强化机制

弹 性σ 伸 长

τ 弹性歪扭

断 裂

塑性变形 (滑移)

什么是分切应力

λ:拉伸轴线与滑移方向夹角 φ:拉伸轴线与滑移面法向夹角

τ=(Fcosλ)/(A/cosφ)

λ

分切 =F/A ·(cosλ· cos φ) 应力 =σcosλ· cos φ

什么是临界分切应力(τK)

——使滑移系开动的最小分切应力 ——当τ> τK时,发生滑移 τk 的影响因素 ① 取决于金属本性,与外力无关,取向无关 ② 组织敏感参数,金属不纯,变形速度愈大, 变形温度愈低, τk愈大

(1)晶体结构 τ滑 <<τ孪,足够滑移系数目时→ 滑移 f.c.c:滑移;极低温例外(位错被钉扎) b.c.c:滑移为主;冲击或低温时例外 h.c.p:孪生 孪生作用:① 直接贡献;② 促进滑移

(2)变形速度

V变形 ↑, ↑孪生几率 原因:τ滑 ↑, τ滑 与τ孪 差距↓ (3)变形温度 T ↓ ,↑孪生几率; 原因:τ滑 ↑ ① V变形 ↑与低温综合作用加剧孪生 ② 滑移与孪生往往交替进行

位错学说 ① 晶体内部存在某类缺陷——位错 ② 塑性变形依靠位错的逐步运动。非单个位

错原子列作原子间距的完整跳跃,而是位 错中心附近少数原子作远小于原子间距的 弹性偏移实现——滑移的本质 —— τ实 〈〈 τ理的原因 —— 实际金属强度远小于理想结构金属强度

2 滑移过程中存在位错增殖

(1)位错增殖理论产生的背景 退火态ρ位错≈1010m-2 塑性变形中位错运动并最终消失于晶体表

来衡量滑移难易

(2)各晶体结构的滑移系 体心立方晶体的滑移系

滑移面:{110}

110 ,011,101,1 10,0 1 1,1 01

滑移方向:〈111〉 滑移系数:6×2=12

〔111〕 (110)

面心立方晶体的滑移系 滑移面:{111}

111,1 11,1 1 1,11 1

滑移方向:〈110〉 滑移系数: 4×3=12

3 位错在运行中产生交割与塞积,位 错密度愈高,交割与塞积愈严重。

① 不在同一滑移面上的位错相遇产生割阶 → 运行阻力↑→ 位错之间互为阻力 → ρ位错↑↑使σ、HB↑ 的主要原因

② 杂质、晶界、固定位错阻碍位错运行 , 导致位错塞积

三 孪生

1 定义: 晶体在切应力下其一部分沿一定的

晶面和晶向相对于另一部分作均匀切变

交滑移的意义:当位错沿一个滑移面的移 动受阻时,可通过攀移,转移到另一个 面继续滑移 →易滑移 →使滑移方向灵活, 可降低脆性

不同合金加工硬化效果不同

多系滑移

多交

系滑

单系滑移

滑 移

移

3 滑移系及滑移系数的实际意义

(1) 滑移系 一个滑移面和该面上的一个滑移方向称

为一个滑移系。 ——每种晶格滑移系数目的多少可用

σ拉

σ压

σ拉= σs +σ压

σS

3 性能出现方向性 ← 形变织构,>70% 4 其它性能的影响

物理:电阻↑,导电、导磁性↓ 化学:化学活性↑,耐蚀性↓ 消除: 去应力退火

三 合金中的强化方式

1 晶界强化——细晶强化

⑴ 定义:通过细化晶粒,增加晶界,提 高材料强度的方法 ⑵ 特点 ① 是唯一同时提高σ、 ak、δ的机制 ② 只适于常温条件

滑移线与滑移带

——均为塑变后晶体表面产生的滑移台 阶,但大小不同

滑移带

τ

滑移线

单晶体

(~100个

原子间距)

滑移示意图

~10000个原子间距

2 滑移特点

⑴ 发生在最密排晶面,滑移方向为最密 排晶向 原因:密排面间原子面结合力最弱

Ⅱ Ⅰ

滑移特点之二

⑵ 只在切应力下发生,存在临界分切应力

σF σ τ τ

什么是取向因子

分切应力τ=F/A ·(cosλ· cos φ) =σcosλ· cos φ 取向因子

分切应力的大小与其中的cosλ· cos φ直 接相关,称为cosλ· cos φ为取向因子

有关取向因子

(1)滑移面的取向因子大,则 分切应力大

(2)当滑移面法线、滑移方向、

外力轴三者共面, 即:

(111) 〔110〕

密排六方晶体的滑移系

滑 移 面{0001} 滑移方向〈1120〉 滑移系数目

1×3=3

(3)滑移系数目的实际意义

——判断塑性变形能力 ① 滑移系数目愈多,塑性愈好 ② 滑移系数相同时,滑移方向多者

塑性较好

塑性排序:f.c.c>b.c.c>h.c.p

二 滑移机制

1 滑移机制

└ 变形中的晶粒碎化

晶格较完整的亚晶块 严重畸变区

3 产生形变织构

① 定义: 金属塑性变形到很大程度(>70%)时,

晶粒发生转动,各晶粒的位向趋于一致, 这种有序化的结构~

另:铸造织构

② 意义:性能各向异性

不利:变形不均匀,“制耳”现象

获特异性能:变压器铁芯硅钢片[100] 难消除——须控制变形量

孪生与滑移变形比较

2 孪生特点

① 孪生前后变形部分晶体位向改变,两部分 之间以孪生面为镜面对称

② 切变区域内与孪晶面平行的每层原子的切 变量与它距孪晶面的距离呈正比,相邻原子 间的相对位移为原子间距的分数倍

③ 存在临界分切应力: τ孪 >> τ滑 ④ 变形速度极快,声响,变形量小

四 影响塑性变形方式的因素

二 塑性变形对金属性能的影响

1 产生加工硬化 ⑴ 定义: 随变形度增大,金属的强硬度显著增高

而塑韧性明显下降的现象~ ⑵ 原因:位错增殖↑↑

⑶ 意义

① 强化手段—形变强化 ② 有利于塑性变形均匀进行 ③ 有利于金属构件的工作

安全性 不利:再变形难

└ 解决办法:冷加工之间 的再结晶退火

2 产生残余应力

滑移特点之五

⑸ 随滑移加剧,存在多滑移和交滑移现象

什么是多滑移:在两个及以上的滑移系 上同时进行的滑移

什么是交滑移?

交滑移: 多个滑移面同时沿一个滑 移方向进行的滑移

密排六方晶体沿基面和柱面 交滑移的示意图

铝单晶体形变出现 的交滑移

多滑移与交滑移的意义

多滑移意义:滑移的本质是借助位错线的 逐步运动。多滑移时不同方向的位错线 相交割,互为阻碍→难滑移,促进加工 硬化

§5-2 单晶体的塑性变形

F 塑性变形研究思路 ① 基本单元——单晶体变形特性 ② 晶界影响——多晶体变形特性 ③ 相界——合金变形特性

塑性变形方式:滑移;孪生

一.滑移现象与滑移特点

金属塑性变形后的滑移现象

高锰钢中的滑移带,500X

1 滑移定义

在外力作用下,晶体相邻二部分 沿一定晶面、一定晶向彼此产生相 对的平行滑动

λ

λ=90°-φ时,可能获最大取

向因子

cosλ· cos φ =cos(90°-φ)· cos φ

(3) 存在软取向与硬取向

软取向与硬取向

cosλ· cos φ=cos(90°-φ)· cos φ

φ =45°时,取向因子获最大值1/2, 取向因子最大——软取向

φ或λ=90°时,取向因子为0 , τ=0,取向因子最小——硬取向

1:有机玻璃硬而脆 2:纤维增强热固塑料

硬而强

3:尼龙硬而韧 4:聚四氟乙烯软而韧

三 弹性模量与刚度

σ=E·ε;τ=G·γ;——弹性模量 意义: ⑴ 拉伸曲线上,斜率; ⑵ 弹性变形难易; ⑶ 组织不敏感:取决于原子间结合力