注塑机生产周期记录

注塑车间质量控制流程

注塑车间质量控制流程注塑车间质量控制流程概述注塑车间质量控制流程是指在注塑车间中,为了保证产品的质量,制定的一系列质量控制措施和流程。

该流程旨在规范注塑车间的操作,减少产品缺陷率和不合格品率,提高产品的质量稳定性和生产效率。

流程步骤步骤一:准备工作在开始注塑车间质量控制流程之前,需要进行一些准备工作,包括以下内容:- 确认注塑机设备的状态是否正常,是否具备开机条件。

- 确认注塑原料的充足性和质量问题。

- 检查模具设备的完好性和可用性。

步骤二:设备开机1. 打开注塑机电源,按照设备启动流程启动注塑机。

2. 检查注塑机温度控制装置是否正常工作,确保温度在正常范围内。

3. 注入注塑原料,并确保原料投入正常。

步骤三:质量控制1. 注塑车间质量控制人员在每个生产周期开始前,对注塑机进行检查,并记录相关数据。

2. 注塑机开始工作后,质量控制人员定期抽样检查产品尺寸和重量,并记录结果。

3. 使用工装夹具进行产品检查,确保产品的外观质量符合要求。

4. 定期进行产品外观检查,对产品进行分类评估,及时发现并解决质量问题。

5. 定期进行产品性能,以确保产品符合技术规范和客户要求。

6. 若发现质量问题,立即停止生产,排除质量问题,并记录问题产生原因和相应的改善措施。

步骤四:记录和分析1. 质量控制人员将每个生产周期的质量检查结果记录下来,并整理成报告。

2. 对于质量问题的分析,质量控制人员通过查看记录的质量数据和分析相关工艺参数,找出问题的原因,并提出相应的改善措施。

3. 质量控制人员根据记录和分析的结果,出相应的改进建议,并向注塑车间管理人员汇报。

步骤五:改进措施1. 注塑车间管理人员根据质量控制报告和改进建议,制定改进计划,并进行实施。

2. 针对不同的质量问题,采取相应的纠正措施和预防措施,防止类似问题发生。

注塑车间质量控制流程是一个保证产品质量的关键步骤,它能够帮助注塑车间避免质量问题,提高产品的合格率和质量稳定性。

注塑机生产日报表

注塑机生产日报表模具号模穴数标准周期时间標準生產周期时间(min)开机起始时间完成生產时间實際开机总时间实际良品成型不良加工損耗不良小计良品率A01A02A03小計B01B02B03B04B05B07小计时间运转率(T)速度运转率(M)实际运转率(N)性能运转率(L)MK0803310881440240051922607208:0020:00720125331104196.8%87%00小計1440NA NA NA NA NA NA 720125331104196.8%87%00000000000100.0%87.0%100%87% 84.3%MK08033108814402400519226072020:008:0072013834212598.2%96%00小計1440NA NA NA NA NA NA 72013834212598.2%96%00000000000100.0%96.0%100%96%94 .3%合计2880NA NA NA NA NA NA 1440263635316697.6%92%00000000000100.0%91.3%100%91% 89.1%MK08033101891440240051922607208:0017:505908701482297.5%60%0221234MK080331002 514402300320026072017:5120:00130192000#####13%0小計2880NA NA NA NA NA NA 72010621482298.0%37%0000220012003495.3%73.8%105%77 %72.3%MK080331002514402300320026072020:008:0072014412452998.0%100%00小計1440NA NA NA NA NA NA 72014412452998.0%100%00000000000100.0%100.1%100%100 %98.1%合计4320NA NA NA NA NA NA 1440250338135198.0%58%0000220012003497.6%80.9%102%83 %79.3%MK0805087240230032002601208:0010:001201951361991.1%81%02020MK0803310099 6002100649216060010:0120:00600515000#####86%3636小計840NA NA NA NA NA NA 7207101361997.4%85%0000200000365692.2%83.5%108%91% 81.3%MK08033100997202100649216072020:008:007206461642097.0%90%01212小計720NA NA NA NA NA NA 7206461642097.0%90%000000012001298.3%89.7%102%91%87 .0%合计1560NANA NA NA NA NA 1440135629103997.2%87%00002000120366895.3%85.5%105%90%83.1%良品率=实际良品数/总产量K6/(12*60-U6-AB6)产量达成率=实际产量/计划产量实际运转率=实际开机总时间/(目标开机时间-计划停机时间-无效停机时间)设备综合效率=时间运转率*性能运转率*良品率(G5)/((K5/(L5/F5)*60))性能运转率=速度运转率*实际运转率速度运转率=标准周期时间/((实际开机总时间/(实际良品数/模穴数))时间运转率=(生产总时间-计划停机时间-无效停机时间)/(生产总时间-计划停机时间)0.5(12*60-U8-AB8)/(12*60-U8)5/23早班晚班晚班5/8早班设备综合效率各項指標计算無效停机时间记录(min)日期計劃停機時間(min)產量達成率5/24早班晚班1#注塑机生产日志备注製令號預計生產量計劃實際產量记录(PCS)时间)。

注塑管理文件【范本模板】

前言注塑加工是一门知识面广,技术性和实践性很强的行业。

注塑生产过程中需使用塑胶原料、色粉、水口料、模具、注塑机、周边设备、工装夹具、喷剂、各种辅料及包装材料等,这些给注塑车间的管理带来了很大的工作量和一定的难度,与其它行业或部门相比,对注塑车间各级管理人员的要求更高.注塑生产需要24小时连续运作,一般为两面三刀班或三班制工作方式,注塑车间的工作间的工作岗位多、分工复杂,对不同岗位人员的技能要求亦不同。

要想使注塑车间的生产运作顺利,需要对每个环节和各个岗位所涉及的人员、物料、设备、工具等进行管理,主要包括:原料房、碎料房、配料房、生产现场、后加工区、工具房、半成品区、办公室等区域的运作与协调管理工作。

对注塑部建立一套“优质、高效、低耗”的运作管理体系,是每一位注塑生产管理工作者努力达到的目标,能实现这一目标是我们注塑管理者最大的心愿.在实际注塑管理工作中,由于工作方法和观念方面的原因,很多注塑管理者每天忙于处理各种问题,“跟着问题后面跑”,干得非常辛苦,而且问题越来越多,工作越来越累,压力越来越大…本教材是专为学习“注塑车间管理”知识的人员编写的,内容主要包括注塑部合理的组织架构、注塑部生产运作流程、原料/色粉的管理、注塑机/周边设备的管理、注塑模具的管理、注塑生产计划的管理、注塑生产现场的管理、碎料房/混料房的管理、工装夹具的管理、看板管理、量化管理、工具/辅料的管理、胶件品质管理、注塑安全生产管理、注塑部主要管理制度及各岗位人员工作职责等实用知识,供大家在实际工作中借鉴和运用,触类旁通。

本教材突出实用性、系统性、专业性和全面性,传授注塑车间管理的经验、方法与技巧,“学以致用、立竿见影”,能快速提升学习者管理注塑车间的能力和水平,少走弯路、减少问题的性生,减轻工作压力,让工作更有成效.希望通过参加本次专题讲座,能让大家对注塑车间管理的精髓有一个更深的了解和认识,对你日后的工作有所帮助和启迪。

注塑车间管理的概述注塑加工是24小时连续性运作,涉及到塑胶原料、注塑模具、注塑机、周边设备、工装夹具、喷剂、色粉、包装材料及辅助物料等,且岗位多、人员分工复杂,怎样让注塑车间的生产运作顺畅,实现“优质、高效、低耗”?是每位注塑管理者所期望达到的目标,注塑车间管理得好坏,直接影响到注塑生产效率、不良率、料耗、机位人手、交期及生产成本的高低。

注塑生产过程记录表

2段: 2段: 射出速度

(%)

2段: 2段: 射出速度

(%)

过程参数记录

3段:

4段:

3段:

4段:

射出位置 射出时间

(mm)

(S)

过程参数记录

3段:

4段:

3段:

4段:

射出位置 射出时间

(mm)

(S)

模温监控记录

5段: 5段: 保压压力

(bar)

5段: 5段: 保压压力

(bar)

6段: 6段: 保压速度

8段: 8段: 其他参数 生产周期S

质量确认 记录时间

3段

4段 5段 6段

料筒温度℃ 热流道温度℃

类别 段数

1段 2段 3段 4段 5段 6段

料筒温度℃ 热流道温度℃

类别 段数

1段 2段 3段 4段 5段 6段

动模℃ 定模℃ 记录时间 记录人

1段: 1段: 射出压力

(bar)

1段: 1段: 射出压力

料筒温度℃ 1段:

热流道温度℃ 1段:

类别 射出压力

段数

(bar)

1段

2段Leabharlann 不良数量过程不良记录 不良原因

2段: 2段: 射出速度

(%)

过程参数记录

3段:

4段:

3段:

4段:

射出位置 射出时间

(mm)

(S)

5段: 5段: 保压压力

(bar)

处理措施

6段:

7段:

6段:

7段:

保压速度 保压时间

(%)

(S)

工艺员确

(%)

6段: 6段: 保压速度

(%)

7段: 7段: 保压时间

注塑成型周期计算公式

机台吨位时间1805.9机台吨位开合模时间K1 成型热膨胀系数1mm/℃12.8120 5.2K2 射出速率系数3000150 5.6V 射出速率(cm 3/s)100180 5.9 塑胶密度(g/cm3)0.92250 6.9m 产品总重(g)(整模含水口)2302857.33007.53207.8注塑机台成本=每分钟机台成本/60*注塑周期时间/模穴数吨位(T)功率每小时成本每分钟成本7511.05350.58310011.05400.66715015.18500.83318017.08550.91722024.8760 1.00028028.6375 1.25045031.581051.750例:100吨机台注塑8穴PP按头周期20秒=0.667/60*20/8=0.02778开合模时间3.0锁模力计算=500kg/cm3*投影面cm2*模具穴数*安全系数例:某ABS胶件,长12cm宽8cmm,中间有一个4*3cm孔,模具1*2锁模力=500*(12*8-4*3)*2*1.1 = 84000kg≈90~100吨机台10.7射胶时间最大壁厚2.2胶料热导系数0.065Tc 熔胶温度℃215Tm 模具温度℃40Tx 热变形温度℃85成型热膨胀系数ABS: 0.000078热变形温度℃PC: 130 ℃PP: 0.000128ABS: 88PMMA:0.000085AS: 95PA: 0.000120HDPE:80PE: 0.000195LDPE:50POM: 0.000149PCTA:75AS: 0.000070PMMA:100POM: 120PP: 85K胶: 75射出速率系数ABS: 60胶料热导系数PC: 0.105mm2sec-1PP: 0.000128ABS: 0.08PMMA:0.000085POM: 0.06PA: 0.000120PP: 0.065PE: 0.000195PS: 0.08POM: 0.000149LDPE: 0.096AS: 0.000070HDPE: 0.08PMMA: 0.075PA6: 0.092PA66: 0.07PA6+30%GF: 0.063PA66+30%GF: 0.06冷却时间8.7保压时间8.6生产周期时间26.2。

注塑车间管理手册范本

一、简介注塑加工是一门知识面广,技术性和实践性很强的行业。

注塑车间的管理主要包括:原料/色粉/水口料的管理、碎料房的管理、配料房的管理、注塑机的使用与管理、注塑模具的使用与管理、工装夹具的使用与管理、员工培训与管理、安全生产的管理、胶件质量的管理、辅助物料的管理、运作流程的建立、规章制度/岗位职责的制定、样板/文件资料的管理等。

与其它行业或部门相比,对注塑车间各级管理人员的要求更高。

注塑生产需要24小时连续运作,一般为两面三刀班或三班制工作方式,注塑车间的工作间的工作岗位多、分工复杂,对不同岗位人员的技能要求亦不同。

要想使注塑车间的生产运作顺利,需要对每个环节和各个岗位所涉与的人员、物料、设备、工具等进行管理,主要包括:原料房、碎料房、配料房、生产现场、后加工区、工具房、半成品区、办公室等区域的运作与协调管理工作。

对注塑部建立一套“优质、高效、低耗”的运作管理体系,是每一位注塑生产管理工作者努力达到的目标,能实现这一目标是我们注塑管理者最大的慰。

在实际注塑管理工作中,由于工作方法和观念方面的原因,很多注塑管理者每天忙于处理各种问题,“跟着问题后面跑”,干得非常辛苦,而且问题越来越多,工作越来越累,压力越来越大…注塑部的工作事务繁多,需有一个科学合理的人员编制,才能做到人员分工合理、岗位责任明确,达到“事事有人管、人人都管事”的状态。

因此,注塑部需要有一个好的组织架构,合理分工并制订出各岗位人员的工作职责。

二.配料房的管理1.制订配料房的管理制度和配料工作指引;2.配料房的原料、色粉、混料机要分区域摆放;3.原料(含水口料)要分类摆放,并要标识好;4.色粉应放在色粉架上,并要标识好(色粉名称、色粉编号);5.混料机要编号/标识,并做好混料机的使用、清洁、保养工作;6.配备清理混料机的用品(气枪、火水、碎布);7.配好的料需用封袋机封口或扎好,并贴上标识纸(注明:原料、色粉编号、使用机台、配料日期、产品名称/代号、配料员等;8.配料看板、配料通知单的使用,并做好配料记录工作;9.白色/浅色料需用专用混料机配料,并保持环境清洁;10.对配料人员进行业务知识、岗位职责与管理制度的培训工作;三.碎料房的管理1.制订碎料房的管理制度和碎料工作指引.2.碎料房的水口料需分类/分区摆放.3.碎料机之间需用隔板隔开,以防碎料飞溅出来造成干扰.4.碎好的料袋后需与时封口,并贴上标识纸(注明:原料名称、颜色、色粉编号、碎料日期与碎料员等.5.碎料机需编号/标识,并做好碎料机的使用、润滑、保养工作.6.定期检查/紧固碎料机刀片的固定螺丝.7.透明/白色/浅色水口料需固定机台粉碎(最好分开碎料料房).8.更换不同料的水口料粉碎时,需彻底清理碎料机与刀片,并保持环境清洁.9.做好碎料员的劳动保护(佩戴耳塞、口罩、眼罩)与安全生产管理工作.10.做好碎料员的业务培训、岗位职责培训与管理制度的培训工作.四.注塑车间的现场管理1.搞好注塑车间的规划与区域划分工作,合理规定机台、周边设备、原料、模具、包材、合格品、不良品、水口料与工用具的摆放区域,并标识清楚.2.注塑机的工作状态需挂“状态牌”.3.注塑车间生产现场的“5S”管理工作.4.“急件”生产需规定出单班产量,并挂急件牌.5.烘料桶画出“加料线”,规定加料时间。

注塑车间管理手册实用

注塑车间管理手册实用 Revised by BETTY on December 25,2020一、简介注塑加工是一门知识面广,技术性和实践性很强的行业。

注塑车间的管理主要包括:原料/色粉/水口料的管理、碎料房的管理、配料房的管理、注塑机的使用与管理、注塑模具的使用与管理、工装夹具的使用与管理、员工培训与管理、安全生产的管理、胶件质量的管理、辅助物料的管理、运作流程的建立、规章制度/岗位职责的制定、样板/文件资料的管理等。

与其它行业或部门相比,对注塑车间各级管理人员的要求更高。

注塑生产需要24小时连续运作,一般为两面三刀班或三班制工作方式,注塑车间的工作间的工作岗位多、分工复杂,对不同岗位人员的技能要求亦不同。

要想使注塑车间的生产运作顺利,需要对每个环节和各个岗位所涉及的人员、物料、设备、工具等进行管理,主要包括:原料房、碎料房、配料房、生产现场、后加工区、工具房、半成品区、办公室等区域的运作与协调管理工作。

对注塑部建立一套“优质、高效、低耗”的运作管理体系,是每一位注塑生产管理工作者努力达到的目标,能实现这一目标是我们注塑管理者最大的慰。

在实际注塑管理工作中,由于工作方法和观念方面的原因,很多注塑管理者每天忙于处理各种问题,“跟着问题后面跑”,干得非常辛苦,而且问题越来越多,工作越来越累,压力越来越大…注塑部的工作事务繁多,需有一个科学合理的人员编制,才能做到人员分工合理、岗位责任明确,达到“事事有人管、人人都管事”的状态。

因此,注塑部需要有一个好的组织架构,合理分工并制订出各岗位人员的工作职责。

二.配料房的管理1.制订配料房的管理制度和配料工作指引;2.配料房内的原料、色粉、混料机要分区域摆放;3.原料(含水口料)要分类摆放,并要标识好;4.色粉应放在色粉架上,并要标识好(色粉名称、色粉编号);5.混料机要编号/标识,并做好混料机的使用、清洁、保养工作;6.配备清理混料机的用品(气枪、火水、碎布);7.配好的料需用封袋机封口或扎好,并贴上标识纸(注明:原料、色粉编号、使用机台、配料日期、产品名称/代号、配料员等;8.配料看板、配料通知单的使用,并做好配料记录工作;9.白色/浅色料需用专用混料机配料,并保持环境清洁;10.对配料人员进行业务知识、岗位职责及管理制度的培训工作;三.碎料房的管理1.制订碎料房的管理制度和碎料工作指引.2.碎料房内的水口料需分类/分区摆放.3.碎料机之间需用隔板隔开,以防碎料飞溅出来造成干扰.4.碎好的料袋后需及时封口,并贴上标识纸(注明:原料名称、颜色、色粉编号、碎料日期及碎料员等.5.碎料机需编号/标识,并做好碎料机的使用、润滑、保养工作.6.定期检查/紧固碎料机刀片的固定螺丝.7.透明/白色/浅色水口料需固定机台粉碎(最好分开碎料料房).8.更换不同料的水口料粉碎时,需彻底清理碎料机及刀片,并保持环境清洁.9.做好碎料员的劳动保护(佩戴耳塞、口罩、眼罩)及安全生产管理工作.10.做好碎料员的业务培训、岗位职责培训及管理制度的培训工作.四.注塑车间的现场管理1.搞好注塑车间的规划及区域划分工作,合理规定机台、周边设备、原料、模具、包材、合格品、不良品、水口料及工用具的摆放区域,并标识清楚.2.注塑机的工作状态需挂“状态牌”.3.注塑车间生产现场的“5S”管理工作.4.“急件”生产需规定出单班产量,并挂急件牌.5.烘料桶画出“加料线”,规定加料时间。

注塑机工艺参数及其调整

注塑机工艺参数及其调整The manuscript was revised on the evening of 2021注塑机注塑工艺参数及其调整一、注塑过程可以简单的表示如下:上一周期完了——闭模——填充——保压——回胶——冷却——开模——脱模——开始下一周期在填充保压降段,模腔压力随时间推移而上升,填充满型腔之后压力将保持在一个相对静态的状态,以补充由于收缩而产生的胶量不足,另外此压力可以防止由于注射的降低而产生的胶体倒流现象,这就是保压阶段,保压完了之后模腔压力逐渐下降,并随时间推移理论上可以降到零,但实际并不为零,所以脱模之后制品内部内存内应力,因而有的产品需经过后处理,清除残存应力。

所谓应力,就是来傅高子链或者链段自由运动的力,即弯曲变形,应力开裂,缩孔等。

二、注塑过程的主要参数1、注塑胶料温度,熔体温度对熔体的流动性能起主要作用,由于塑胶没有具体的熔点,所谓熔点是一个熔融状态下的温度段,塑胶分子链的结构与组成不同,因而对其流动性的影响也不同,刚性分子链受温度影响较明显,如PC、PPS等,而柔性分子链如:PA、PP、PE等流动性通过改变温度并不明显,所以应根据不同的材料来调校合理的注塑温度。

2、注塑速度是熔体在炮筒内(亦为螺杆的推进速度)的速度(MM/S)注射速度决定产品外观、尺寸、收缩性,流动状况分布等,一般为先慢——快——后慢,即先用一个较的速度是熔体更过主流道,分流道,进浇口,以达到平衡射胶的目的,然后快速充模方式填充满整个模腔,再以较慢速度补充收缩和逆流引起的胶料不足现象,直到浇口冻结,这样可以克服烧焦,气纹,缩水等品质不良产生。

3、注塑压力是熔体克服前进所需的阻力,直接影响产品的尺寸,重量和变形等,不同的塑胶产品所需注塑压力不同,对于象PA、PP等材料,增加压力会使其流动性显着改善,注射压力大小决定产品的密度,即外观光泽性。

4、模具温度,有些塑胶料由于结晶化温度高,结晶速度慢,需要较高模温,有些由于控制尺寸和变形,或者脱模的需要,要较高的温度或较低温度,如PC一般要求60度以上,而PPS为了达到较好的外观和改善流动性,模温有时需要160度以上,因而模具温度对改善产品的外观、变形、尺寸,胶模方面有不可抵估的作用。

注塑车间管理各种资料

前言注塑加工是一门知识面广,技术性和实践性很强的行业。

注塑生产过程中需使用塑胶原料、色粉、水口料、模具、注塑机、周边设备、工装夹具、喷剂、各种辅料及包装材料等,这些给注塑车间的管理带来了很大的工作量和一定的难度,与其它行业或部门相比,对注塑车间各级管理人员的要求更高。

注塑生产需要24小时连续运作,一般为两面三刀班或三班制工作方式,注塑车间的工作间的工作岗位多、分工复杂,对不同岗位人员的技能要求亦不同。

要想使注塑车间的生产运作顺利,需要对每个环节和各个岗位所涉及的人员、物料、设备、工具等进行管理,主要包括:原料房、碎料房、配料房、生产现场、后加工区、工具房、半成品区、办公室等区域的运作与协调管理工作。

对注塑部建立一套“优质、高效、低耗”的运作管理体系,是每一位注塑生产管理工作者努力达到的目标,能实现这一目标是我们注塑管理者最大的慰。

在实际注塑管理工作中,由于工作方法和观念方面的原因,很多注塑管理者每天忙于处理各种问题,“跟着问题后面跑”,干得非常辛苦,而且问题越来越多,工作越来越累,压力越来越大…本教材是专为学习“注塑车间管理"知识的人员编写的,内容主要包括注塑部合理的组织架构、注塑部生产运作流程、原料/色粉的管理、注塑机/周边设备的管理、注塑模具的管理、注塑生产计划的管理、注塑生产现场的管理、碎料房/混料房的管理、工装夹具的管理、看板管理、量化管理、工具/辅料的管理、胶件品质管理、注塑安全生产管理、注塑部主要管理制度及各岗位人员工作职责等实用知识,供大家在实际工作中借鉴和运用,触类旁通.本教材突出实用性、系统性、专业性和全面性,传授注塑车间管理的经验、方法与技巧,“学以致用、立竿见影”,能快速提升学习者管理注塑车间的能力和水平,少走弯路、减少问题的性生,减轻工作压力,让工作更有成效。

希望通过参加本次专题讲座,能让大家对注塑车间管理的精髓有一个更深的了解和认识,对你日后的工作有所帮助和启迪.注塑车间管理的概述注塑加工是24小时连续性运作,涉及到塑胶原料、注塑模具、注塑机、周边设备、工装夹具、喷剂、色粉、包装材料及辅助物料等,且岗位多、人员分工复杂,怎样让注塑车间的生产运作顺畅,实现“优质、高效、低耗”?是每位注塑管理者所期望达到的目标,注塑车间管理得好坏,直接影响到注塑生产效率、不良率、料耗、机位人手、交期及生产成本的高低.注塑生产主要在于控制和管理,不同的注塑管理者,其思想观念、管理作风和工作方法不同,给企业带来的效益也截然不一样,甚至相差甚…注塑部是每个企业的“龙头”部门,如果注塑部的管理工作做不好,就会影响到企业各个部门的运作,造成品质/交期达不到客户的要求及企业的竞争力下降。

注塑车间管理手册实用

一、简介注塑加工是一门知识面广,技术性和实践性很强的行业。

注塑车间的管理重要涉及:原料/色粉/水口料的管理、碎料房的管理、配料房的管理、注塑机的使用与管理、注塑模具的使用与管理、工装夹具的使用与管理、员工培训与管理、安全生产的管理、胶件质量的管理、辅助物料的管理、运作流程的建立、规章制度/岗位职责的制定、样板/文献资料的管理等。

与其它行业或部门相比,对注塑车间各级管理人员的规定更高。

注塑生产需要24小时连续运作,一般为两面三刀班或三班制工作方式,注塑车间的工作间的工作岗位多、分工复杂,对不同岗位人员的技能规定亦不同。

要想使注塑车间的生产运作顺利,需要对每个环节和各个岗位所涉及的人员、物料、设备、工具等进行管理,重要涉及:原料房、碎料房、配料房、生产现场、后加工区、工具房、半成品区、办公室等区域的运作与协调管理工作。

对注塑部建立一套“优质、高效、低耗”的运作管理体系,是每一位注塑生产管理工作者努力达成的目的,能实现这一目的是我们注塑管理者最大的慰。

在实际注塑管理工作中,由于工作方法和观念方面的因素,很多注塑管理者天天忙于解决各种问题,“跟着问题后面跑”,干得非常辛劳,并且问题越来越多,工作越来越累,压力越来越大…注塑部的工作事务繁多,需有一个科学合理的人员编制,才干做到人员分工合理、岗位责任明确,达成“事事有人管、人人都管事”的状态。

因此,注塑部需要有一个好的组织架构,合理分工并制订出各岗位人员的工作职责。

二.配料房的管理1.制订配料房的管理制度和配料工作指引;2.配料房内的原料、色粉、混料机要分区域摆放;3.原料(含水口料)要分类摆放,并要标记好;4.色粉应放在色粉架上,并要标记好(色粉名称、色粉编号);5.混料机要编号/标记,并做好混料机的使用、清洁、保养工作;6.配备清理混料机的用品(气枪、火水、碎布);7.配好的料需用封袋机封口或扎好,并贴上标记纸(注明:原料、色粉编号、使用机台、配料日期、产品名称/代号、配料员等;8.配料看板、配料告知单的使用,并做好配料记录工作;9.白色/浅色料需用专用混料机配料,并保持环境清洁;10.对配料人员进行业务知识、岗位职责及管理制度的培训工作;三.碎料房的管理1.制订碎料房的管理制度和碎料工作指引.2.碎料房内的水口料需分类/分区摆放.3.碎料机之间需用隔板隔开,以防碎料飞溅出来导致干扰.4.碎好的料袋后需及时封口,并贴上标记纸(注明:原料名称、颜色、色粉编号、碎料日期及碎料员等.5.碎料机需编号/标记,并做好碎料机的使用、润滑、保养工作.6.定期检查/紧固碎料机刀片的固定螺丝.7.透明/白色/浅色水口料需固定机台粉碎(最佳分开碎料料房).8.更换不同料的水口料粉碎时,需彻底清理碎料机及刀片,并保持环境清洁.9.做好碎料员的劳动保护(佩戴耳塞、口罩、眼罩)及安全生产管理工作.10.做好碎料员的业务培训、岗位职责培训及管理制度的培训工作.四.注塑车间的现场管理1.搞好注塑车间的规划及区域划分工作,合理规定机台、周边设备、原料、模具、包材、合格品、不良品、水口料及工用品的摆放区域,并标记清楚.2.注塑机的工作状态需挂“状态牌”.3.注塑车间生产现场的“5S”管理工作.4.“急件”生产需规定出单班产量,并挂急件牌.5.烘料桶画出“加料线”,规定加料时间。

注塑生产管理规定手册资料

生产负责人负责整体生产的管理;

4 工作流程计划于当日下达班组负责人。

4.1.2班组负责人接到生产计划后,确定生产机台并组织实施。

4.1.3班组接到计划后,需提前确认,对异常情况影响计划执行的应及时反馈生产负责人处理。

4.2生产执行

模具维修保养完毕后的废弃物,如:棉布、砂纸,用完的清洗剂罐等要放进垃圾箱内,工作台保持整洁。

6、涉及表格

各班加料工

物料状态标识清楚、正确

各种物料按各自标识区域存放。物料种类标识与所存放物料保持一致,严禁混杂存放。加料时首先对其进行确认,若发现有不符合要求的情况,必须及时反馈。

物料标识完整、清楚、正确,不明物料及时查明并标识清楚

袋装物料垛放整齐,垛放时严禁超过区域线

各种物料严格遵循“先进先出”原则使用。计划完成后各种物料应在24小时内办理入库,严禁在车间长期积压存放。

4.5异常事项处理:

生产出现异常事项,班组负责人及时报告生产负责人安排处理;

4.6现场管理

区域名称

区域范围

责任人

管理要求

机台区

安全通道线以内注塑机台区域

各机台操作人员

机台周围除摆放料把桶一个及必需的凳子及周转箱外,禁止存放其他物品。机台周围物品必须摆放整齐

机台检验工作台必须保持干净、整洁,物品摆放整齐,检验工具用完后及时放入检验工作台的抽屉内,检验完后将工作台的日光灯关闭

物料区干净整洁,料袋上无脚印等脏污,垫板上无洒落物料粒子

热风循环风箱设定烘干温度应准确,每天对箱体彻底清理一次,做到表面无灰尘、油污。箱内物料盘干净清洁,烘料台帐记录完整、准确。

模具维修区

模具维修保养

模具维修工

模具需维修时维修工必须根据模具存在的问题,合理的提出维修意见报车间负责人确认后进行维修;

第16问:注射成型周期包括哪些时间?

第16问:一个完整的注射成型周期包括哪些时间?完成一次注射模塑过程所需的时间称成型周期,也称模塑周期。

成型周期直接影响劳动生产率和设备利用率,决定产能,影响产值与利润。

因此,在生产过程中,应在保证质量的前提下,优化注塑工艺,尽量缩短成型周期中各个有关时间,确保生产的持续高效运行。

一、完整的成型周期时间包括:一个完整的注射成型周期包含以下八个动作:合模、注射、保压、冷却、计量塑化、开模、顶出、取出。

每个动作对应或包含的时间为:⒈合模时间:从开模限(即模具开模的最大距离的位置)合模起到模具高压锁模完成止,所用的时间,称之为合模时间;包括:合模时间+起高压时间。

A)有行位的模具,在快进入行位的行程时,合模速度适当降低,再适当调整快,以慢→快→慢→快→慢进行设置;如开模总距离为300㎜,行位导柱垂直高度为100㎜,则合模行程按以下位置进行分段:表1合模行程300㎜分段距离300→250 250→130 130→80 80→30 30→起高压位置合模速度慢速快速慢速快速慢速B) 无行位的模具,合模速度可适当快,设置也简化,慢速→快速→慢速。

表2合模行程300㎜分段距离300→250 250→50 50→起高压位置合模速度慢速快速慢速合模动作无急冲急刹,无异响,动作顺畅;合模时间越短,模具温度、材料温度、热流道温度越平衡,生产越稳定,产品品质越有保障。

在保证产品取出的前提下,开模距离尽量设定较短的行程,这样,合模时间就相应会降低。

⒉射座前进时间:是指在模具合模完成后,射座从后退位置往前移动,直到机台喷嘴抵触住模具机咀,并施加一定的预压的过程,此种动作是针对易冻嘴的材料(PA)而采取的。

大部分材料成型的周期不需要设定此动作,故也就没有此时间。

往前顶的速度要慢,否则,易碰伤机咀与喷嘴。

⒊注射时间:是指螺杆从最大距离前进到V-P切换位置点时的时间,便称为注射时间。

一般注射时间较短,大产品(5公斤以上)为3~5秒,中产品(200克~500克)约1秒以下,小产品(100克以下)注射时间只需要零点几秒,对于高速注射机,注射时间会更短。

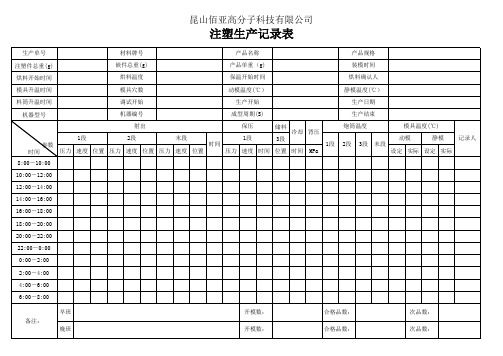

注塑生产记录表

压力 速度 时间 位置 时间ຫໍສະໝຸດ 昆山佰亚高分子科技有限公司

注塑生产记录表

BY-W-F-004 生产单号 注塑件总重(g) 烘料开始时间 模具升温时间 料筒升温时间 机器型号 材料牌号 嵌件总重(g) 烘料温度 模具穴数 调试开始 机器编号 射出 1段 参数 时间 8:00-10:00 10:00-12:00 12:00-14:00 14:00-16:00 16:00-18:00 18:00-20:00 20:00-22:00 22:00-0:00 0:00-2:00 2:00-4:00 4:00-6:00 6:00-8:00 早班 备注: 晚班 开模数: 合格品数: 次品数: 开模数: 合格品数: 次品数: 2段 末段 时间 压力 速度 位置 压力 速度 位置 压力 速度 位置 产品名称 产品单重(g) 保温开始时间 动模温度(℃) 生产开始 成型周期(S) 保压 1段 储料 3段 MPa 冷却 背压 1段 2段 3段 末段 设定 实际 设定 实际 产品规格 装模时间 烘料确认人 静模温度(℃) 生产日期 生产结束 炮筒温度 模具温度(℃) 动模 静模 记录人

注塑件成本计算

注塑件成本计算注塑件成本核算1、一般耗用取得系数是多少?耗用系数分两种情况:一,可以加水口料,2%-5%二,不可以加水口料,单模水口重量/(单模水口+成品)+2%至5% 备注:水口料可否退回加工主,否则水口料要折价,还要参考订单数量2、不同的设备、吨位、穴数、时间不同,公式分别是什么?一,不同吨位价位; 例150吨-800至1000元/天120吨-600至800/天,具体情况还要看操作工人数(一台机几人做)二,每天(24小时)啤模数; 一般以20至22小时计(可能机,模故障) 20(小时)*60(分)*60(秒)/单模周期(秒)=每天啤塑模数每啤单价=每天加工费/每天啤塑模数,每穴单价=每啤单价/穴数第2问可能比较复杂,若是不好具体说的话,那么能否给我个范围,或者给我一个样例,比如用什么设备在什么情况下,加工费用是多少?例,150吨注塑机每天加工费1000元,每模啤塑周期20秒出8穴20(小时)*60(分)*60(秒)/20单模周期(秒)=3600(每天啤塑模数) 1000元/3600=0.28元/模0.28元/8穴=0.035穴3、上哪里可以查到不同的注塑机的费用?一般机器的耗损怎么计算?注塑机耗损一般以8年计例150吨每台13万13万/8年/12个月=0.1354万/月塑胶件的成本与很多因素有关系,但主要与以下几点组成:1。

原料成本------此成本较为好计算,问一原料供应商多少钱1公斤,将产品的重量乘以的3%的损耗再乘以原料价,即可得到原料成本;2. 机台成本--------此点问一下塑胶厂,不同注塑机的每小时的加工费用是多少?假设1台100吨的注塑机每小时的加工费用为60元/小时,那么每分钟的加工费用为1元;此时要计算塑胶件的注塑周期是多少时间,模具的开模穴数是多少?假设你要估价的塑胶件的射出周期为30秒,那么1分钟可以射出60秒除以30等于二,表示1分钟可以射出二模的产品,另外假设模具为一出二穴,那么塑胶件的机台加工费用为1元除以1分钟内的出模数再除以模具的穴数,得到最终的机台加工成本即1元除以2模再除以2穴,最后等到于0.25元/个3. 二次加费用二次加工费用包括喷漆/丝印/电镀等,这些都可以问各自的加工工厂.4. 包装费用根据塑胶件的大小体积就可以得出包装的纸箱/包装袋等费用;5.运输成本根据送货地点及一次可以装多少货的货柜车费用来除以总的装车数量即可得到每pc的运输成本;6. 其它费用;因为以上的成本不包括间接人员及其相关人员的费用,所以还要根据每个厂的不同情况加上一些费用;7. 利润以上6项的总和乘以10-30%的利润,即可得到一个塑胶件的最终成本,利润方面要根据每个工厂的情况与订单大小来订;塑胶模具报价的计算公式快速模具价格计算法!模具价格计算1.经验计算法模具价格=材料费+设计费+加工费与利润+增值税+试模费+包装运输费各项比例通常为:材料费:材料及标准件占模具总费用的15%-30%;加工费与利润:30%-50%;设计费:模具总费用的10%-15%;试模:大中型模具可控制在3%以内,小型精密模具控制在5%以内;包装运输费:可按实际计算或按3%计;增值税:17%2.材料系数法根据模具尺寸和材料价格可计算出模具材料费.模具价格=(6~10)*材料费锻模,塑料模=6*材料费压铸模=10*材料费注塑成型加工费核算以下是我自己总结出的注塑件加工价格核算(主要是长三角地区):注塑件费用=材料费+加工费+包装费+运输费说明:1. 材料费=【(1+材料损耗)*产品重量*批量+调机损耗材料重量+正常报废率*产品重量*批量】*材料单价/批量其中材料损耗一般为3%-5%;调机损耗材料重量和正常报废产品重量一般产品为5000g---15000g2.加工费=(调机时间/批量+成型时间/模具穴数)*注塑机工缴费其中据我了解目前上海地区注塑机工缴费按注塑机吨位区分为(国产设备)设备吨位(T ) 工缴费( 元/小时) 设备吨位(T ) 工缴费( 元/小时)80 35-45 200 110-160100 45- 60 250 150-200120 65-85 300 180-220150 80-110 350 200-250180 95-140 400 250-350注塑件价格计算,塑料件报价注塑成形具体是这样的:产品单价= 材料价格+ 加工费用材料费用=(实际重量+损耗)*材料单价加工费用=成形周期*单价(秒)÷穴数(也就是每件的价格)如果特别要求包装,还要加上包装的费用。

注塑ipqc岗位职责及工作流程

注塑ipqc岗位职责及工作流程下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!注塑IPQC岗位职责及工作流程1. 概述在注塑生产中,IPQC(InProcess Quality Control)岗位扮演着至关重要的角色。

注塑成型周期计算公式

机台吨位时间1805.9机台吨位开合模时间K1 成型热膨胀系数1mm/℃12.8120 5.2K2 射出速率系数3000150 5.6V 射出速率(cm 3/s)100180 5.9 塑胶密度(g/cm3)0.92250 6.9m 产品总重(g)(整模含水口)2302857.33007.53207.8注塑机台成本=每分钟机台成本/60*注塑周期时间/模穴数吨位(T)功率每小时成本每分钟成本7511.05350.58310011.05400.66715015.18500.83318017.08550.91722024.8760 1.00028028.6375 1.25045031.581051.750例:100吨机台注塑8穴PP按头周期20秒=0.667/60*20/8=0.02778开合模时间3.0锁模力计算=500kg/cm3*投影面cm2*模具穴数*安全系数例:某ABS胶件,长12cm宽8cmm,中间有一个4*3cm孔,模具1*2锁模力=500*(12*8-4*3)*2*1.1 = 84000kg≈90~100吨机台10.7射胶时间最大壁厚2.2胶料热导系数0.065Tc 熔胶温度℃215Tm 模具温度℃40Tx 热变形温度℃85成型热膨胀系数ABS: 0.000078热变形温度℃PC: 130 ℃PP: 0.000128ABS: 88PMMA:0.000085AS: 95PA: 0.000120HDPE:80PE: 0.000195LDPE:50POM: 0.000149PCTA:75AS: 0.000070PMMA:100POM: 120PP: 85K胶: 75射出速率系数ABS: 60胶料热导系数PC: 0.105mm2sec-1PP: 0.000128ABS: 0.08PMMA:0.000085POM: 0.06PA: 0.000120PP: 0.065PE: 0.000195PS: 0.08POM: 0.000149LDPE: 0.096AS: 0.000070HDPE: 0.08PMMA: 0.075PA6: 0.092PA66: 0.07PA6+30%GF: 0.063PA66+30%GF: 0.06冷却时间8.7保压时间8.6生产周期时间26.2。

注塑生产记录表

班别: 机台 客户 运转时间 模具穴数 组长: 产品名称 烘料时间 周期(S) 产品标准单 重(g) 射出 2段 开机员工: 模号 烘料温度 定量啤数 QC: 包装工: 原料 机械手 实际啤数 日期: 颜色 色号 抽芯 实际产量

产品实际单 前后温度 重(g) 保压 炮筒温度 模具温度(℃) 储料 背 参数 冷却 压 1段 末段 1段 动模 静模 3段 时间 1段 2段 3段 末段 时间 压力 速度 位置 压力 速度 位置 压力 速度 位置 压力 速度 时间 位置 时间 MPa 设定 实际 设定 实际

开停时间 8:00 11:30 接机正常生产 够数转模SB8269-09

原因、效果及运行产品质量波动情况

记录人

QC巡查记录 原料检验:

记录人

7S检查:

其它事项:

异常审批栏 审批项目:

审批人:

提示: 1、所有机台的开停机时间、产量、质量波动情况必须如实记录,填写字迹要清楚、端正。

车间机台生产记录表

日期:

记录人

审批人

ቤተ መጻሕፍቲ ባይዱ

审批人

审批人:

注塑部质量控制标准本月修正2023简版

注塑部质量控制标准注塑部质量控制标准1. 引言注塑部是制造企业中关键的制造环节之一,质量控制的标准化对于提高产品质量、降低生产成本具有重要意义。

本文档旨在制定注塑部的质量控制标准,以确保产品质量符合客户需求和公司标准。

2. 质量控制目标注塑部质量控制的目标在于:- 保证生产过程中的质量稳定性;- 提高产品一致性和合格率;- 减少不良品数量;- 降低生产成本;- 提高客户满意度。

3. 质量控制步骤为了达成质量控制目标,注塑部需要按照以下步骤进行质量控制:3.1 原材料检验- 对注塑产品所使用的原材料进行检验,包括塑料颗粒、添加剂等;- 检验项目包括外观、物理性能、化学性质、熔指标等;- 只有通过合格的原材料才能使用于生产。

3.2 注塑模具检验- 检查注塑模具的完整性和使用寿命;- 检查模具表面是否存在划痕、磨损等问题;- 确保模具在使用前进行充分维护和保养。

3.3 加料控制- 根据产品要求和生产工艺参数,控制每个生产周期所需要的原材料使用量;- 严格按照配方进行加料,确保每个注塑产品使用的材料比例准确无误。

3.4 注射过程控制- 严格按照注塑工艺参数进行生产操作;- 根据产品要求和工艺参数,设定注塑温度、注塑速度、保压时间等参数;- 定期检查注塑机的运行状态和操作过程,及时处理异常情况。

3.5 产品检验- 对注塑产品进行外观检查、尺寸检查、物理性能检测等;- 根据产品的技术要求和客户要求进行合格判定;- 记录检验结果,并及时进行不良品的处理和追踪。

3.6 产品包装和标识- 根据产品的性质和要求,进行适当的包装;- 进行产品标识,包括产品型号、规格、批次等信息;- 保证产品包装的完整性和防潮防尘性能。

4. 质量控制文件为了确保质量控制的执行和监督,注塑部需制定以下质量控制文件:- 原材料检验记录表,记录原材料检验的结果;- 注塑模具检验记录表,记录模具检验的结果;- 加料控制记录表,记录每个生产周期的原材料使用量;- 注射过程控制记录表,记录注射过程参数和运行状态;- 产品检验报告,记录产品的检验结果和合格判定;- 不良品处理记录表,记录不良品的处理和追踪情况。

注塑机生产周期记录

红色 20秒

1出1套

F1车电机架、后轮支架、前叉

红色 21秒

1出1套

天驰2下翼台支撑杆

红色 27秒

1出2套

米奇上盖

蓝色 28秒

1出1套

扬帆号桅杆

黄色 23秒

1出1套

开拓者车身尾翼

蓝色 21秒

1出1套

F1车桨:后轮、前轮、前轮轴

黄色 22秒

1出1套

29

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28

姓名 郑琴 刘红侠 胡路萍 李风 赵晓娟 杨春霞 何运香 李开芳 尹梅 李赛 汪再芹 牛莉 张倩倩 补春华 刘雅云 吕玲

产品名称

天驰机头 尾勾

天驰桨叶 米奇1号尾翼 桨帽 轮子 轮帽 机翼加强

条 天驰尾翼

规格型 号

生产周期

红

21秒

红

20秒

白

27秒

红

21秒

天驰叶弹

红

21秒

乘风号车身

红

23秒

扬帆号甲 一出2套 一出1套 一出4套 一出2套 一出2套 1出1套

天驰上翼台

兰

23秒

1出2套

小猎鹰机头上、下盖尾翼套圈

草绿 24/23秒 1出1套

F1车电机架、后轮支架、前叉

序号姓名产品名称规格型号生产周期备注1郑琴天驰机头尾勾红21秒一出2套2刘红侠天驰桨叶红20秒一出2套3胡路萍米奇1号尾翼桨帽轮子轮帽机翼加强条白27秒一出1套4李风天驰尾翼红21秒一出4套5赵晓娟天驰叶弹红21秒一出2套6杨春霞乘风号车身红23秒一出2套7何运香扬帆号甲板咖啡色21秒1出1套8李开芳天驰上翼台兰23秒1出2套9尹梅小猎鹰机头上下盖尾翼套圈草绿2423秒1出1套10李赛f1车电机架后轮支架前叉红色20秒1出1套11汪再芹f1车电机架后轮支架前叉红色21秒1出1套12牛莉天驰2下翼台支撑杆红色27秒1出2套13张倩倩米奇上盖蓝色28秒1出1套14补春华扬帆号桅杆黄色23秒1出1套15刘雅云开拓者车身尾翼蓝色21秒1出1套16吕玲f1车桨

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

姓名 郑琴 刘红侠 胡路萍 李风 赵晓娟 杨春霞 何运香 李开芳 尹梅 李赛 汪再芹 牛莉 张倩倩 补春华 刘雅云 吕玲

产品名称

天驰机头 尾勾

天驰桨叶 米奇1号尾翼 桨帽 轮子 轮帽 机翼加强

红色 20秒

1出1套

F1车电机架、后轮支架、前叉

红色 21秒

1出1套

天驰2下翼台支撑杆

红色 27秒

1出2套

米奇上盖

蓝色 28秒

1出1套

扬帆号桅杆

黄色 23秒

1出1套

开拓者车身尾翼

蓝色 21秒

1出1套

F1车桨:后轮、前轮、前轮轴

黄色 22秒

1出1套

29

条 天驰尾翼

规格型 号

生产周期

红

21秒

红

20秒Βιβλιοθήκη 白27秒红

21秒

天驰叶弹

红

21秒

乘风号车身

红

23秒

扬帆号甲板

咖啡色 21秒

备注

一出2套 一出2套 一出1套 一出4套 一出2套 一出2套 1出1套

天驰上翼台

兰

23秒

1出2套

小猎鹰机头上、下盖尾翼套圈

草绿 24/23秒 1出1套

F1车电机架、后轮支架、前叉