开关柜板材弯曲工艺规程

多层板弯曲工艺流程

多层板弯曲工艺流程英文回答:Bending process for multilayer boards involves several steps to achieve the desired shape and form. Here is a detailed explanation of the process:1. Material Selection: The first step is to choose the appropriate material for the multilayer board. This can include materials like FR-4 or polyimide, depending on the specific requirements of the project.2. Design and Layout: Once the material is selected, the next step is to design and layout the board. This involves creating a CAD file that includes all the necessary traces, pads, and vias.3. Drilling: After the design is finalized, the board is drilled to create holes for components and vias. These holes are essential for the electrical connections betweendifferent layers of the board.4. Copper Plating: The drilled holes are then platedwith copper to ensure good conductivity. This step iscrucial for the overall performance of the multilayer board.5. Lamination: The next step is to laminate the layersof the board together. This is done by applying heat and pressure to bond the layers. The number of layers can vary depending on the specific requirements of the project.6. Pressing: Once the layers are laminated, the boardis placed in a press to achieve the desired shape. Thepress applies heat and pressure to bend the board without causing any damage.7. Cooling and Trimming: After the pressing process,the board is cooled down and trimmed to remove any excess material. This ensures that the board has a clean and neat appearance.8. Surface Finish: The final step is to apply a surfacefinish to the board. This can include options like solder mask, gold plating, or immersion tin, depending on the specific requirements of the project.In conclusion, the process of bending multilayer boards involves material selection, design and layout, drilling, copper plating, lamination, pressing, cooling and trimming, and surface finish. Each step is crucial in achieving the desired shape and form of the board.中文回答:多层板的弯曲工艺流程包括多个步骤,以实现所需的形状和结构。

三胺板弯曲工艺

一、三胺板折弯前的准备工作

在进行三胺板折弯之前,首先需要对板材进行准确的测量,确定需要折弯的角度和长度,并在三胺板上用钢笔或油漆笔作出标记。

为了确保折弯后的板材不会损坏或翘曲,建议采用专业的钳子或定位器来固定板材。

二、三胺板折弯的工具和步骤

1. 工具准备

进行三胺板折弯的工具包括靠尺、剪刀、钳子、钻头、电钻、锯子等工具,选择准确且适用的工具是成功折弯的重要前提。

2. 折弯技巧

在确定了折弯角度和长度之后,可以使用钳子将三胺板的两侧夹住,然后用靠尺对折弯部位进行压实。

接下来,可以用锯子或切割机来切割折弯处的三胺板,接着在折弯处用钳子将板材弯曲至所需的角度,并将其保持一段时间。

最后,利用电钻或钻头在板材的预留孔位上进行打孔,并在需要时进行安装和固定板材。

板材落料工艺守则

板材落料工艺守则1.适用范围1.1 本工艺适用于本公司生产的配电柜、配电箱(开关板)壳体、骨架的冷作加工之用。

2.设备及工具2.1 冲床、剪板机、折弯机、钢尺、钢卷尺、木棰、划钉等。

3.工艺过程及要求3.1 看清图纸按要求正确选择不同型号尺寸的角钢、板材并认真检查冲床、剪床等设备的剪切精度及定位尺寸是否符合要求。

3.2 角钢、板材下料前应先经校直和压平然后下料,对于冷扎平整的钢板和无明显弯曲的角钢可先下料后整平校直。

3.3 面板和板料的平整。

经拉压造成板材翘曲(如在平板上拉压百叶窗通风孔)或折边后的面板如发现不平且又不能用校压力机校平的板材应在平台上人工校平,校平前不应先焊四角。

3.4 角钢、板材下料应符合图纸要求,剪切端面应平整不得有撕裂、变形的现象,矩形面板门、操作板的剪切下料时应保证四角成90度,落料未注尺寸公差见表一规定。

剪切矩形板材时,相邻二边垂直度偏差应小于表二数值。

其测量方法分二种,一种是测量零件的相邻两边如图一所示。

测量范围为零件的短边尺寸小于150mm(量具为90度角尺)另一种是测量对角线法,其测量范围为零件短边尺寸大于150mm见表二。

角钢、板材下料及孔加工后均应除掉毛刺,毛刺高度小于0.1。

表二3.5 待折边的面板应平整且几何形状和尺寸在要求的范围内,对于有折皱扭曲等缺陷的面板不准折边,必须先整平,带有电器安装孔的面板、门等应先开孔后折边(已经开孔的面板如发现翘凹陷等现象应先校平后折边),但对靠近折边线的大孔为防止折边时造成孔型的变形,应在折边后开孔。

3.6 配电柜、箱正面屏(门)的开孔处需划线和打样冲时(指加工不掉的线),应注意不能损伤金属板表面,以免喷漆后留下痕迹。

3.7需要多次(两次以上)折弯成复杂几何形状的面板、门、侧壁、支柱等冷折成型件,折边前应按排好折边顺序(一般先折小边,后折大边)以保证下一工序能够顺利进行,且不损坏已形成的部分。

3.8 已折成型的面板、门、壁等应整齐排放不允许堆积、踏压撞击,以防变形。

高低压开关柜工艺流程

高低压开关柜工艺流程高低压开关柜是一种电力传输和配电设备,广泛应用于工业、商业和住宅建筑中。

下面是一个典型的高低压开关柜的工艺流程。

工艺流程如下:1. 设计阶段:首先,需要根据用户的需求和场地条件,进行开关柜的设计。

设计人员会根据电气负荷、电线路布置、设备安装等要求,确定开关柜的尺寸、配置和布局。

2. 材料采购:设计完成后,需要采购开关柜所需的材料。

这些材料包括开关、仪表、绝缘材料、导线、电缆等。

采购人员需要根据设计要求和供应商的报价,选择合适的材料。

3. 制造和组装:在制造阶段,需要对开关柜进行组装。

首先,要将钢板切割成相应的尺寸,并进行加工和折弯,以形成开关柜的外壳。

然后,将内部组件和设备按照设计进行安装,包括开关、仪表、断路器等。

最后,进行内外壳的连接和固定。

4. 静态调试:完成组装后,需要进行静态调试,以确保开关柜的功能正常运行。

具体包括电气连线的检查和测试、仪表的校准、断路器的调整等。

如果发现故障或问题,需要及时修复和调整。

5. 动态调试:完成静态调试后,需要进行动态调试,以模拟实际工作条件下的运行。

具体包括对电源供电、负载接入等进行测试和验证。

通过动态调试,可以进一步检测和调整开关柜的性能。

6. 安装和调试:当开关柜通过动态调试后,将进行安装和调试。

根据实际情况,可以将开关柜安装在室内或室外。

安装人员需要按照相关标准和规范,将开关柜连接到电力系统中,并进行电气连线和接地等工作。

同时,进行常规测试和调试,确保开关柜的安全和可靠运行。

7. 交付和验收:最后,完成开关柜的安装和调试后,将进行交付和验收。

交付人员需要向用户说明开关柜的使用方法和注意事项,并提供相关的技术资料和操作手册。

同时,验收人员将对开关柜的外观、功能和性能进行检查和验证,确保符合用户的要求和标准。

总之,高低压开关柜的工艺流程包括设计、采购、制造、调试、安装和交付等步骤。

每个步骤都需要按照相关标准和规范进行操作,以确保开关柜的质量和性能。

第五章 弯曲工艺

——最小相对弯曲半径,表示弯曲时的 成形极限。其值越小越有利于弯曲成形。

影响最小弯曲半径的因素

Ⅰ材料机械性能:塑性↑,rmin↓,rmin/t↓ Ⅱ弯曲件角度 :α越大, rmin/t 越小( α <90时不影响 ) Ⅲ弯曲方向(材料纤维方向对弯曲半径影响)

Ⅳ 板料边缘及表面状态

V形件弯曲模

1-下模板 2、5-圆柱销 3-弯曲凹模 4-弯曲凸模 6-模柄 7-顶杆 8、9-螺钉 10-定位板 相关链接:弯曲模

一、弯曲的变形过程分析

1、金属板料弯曲变形过程

弯曲过程主要体现为: 角度与半径变化,

包括了弹性、塑性变形

2、板料塑性弯曲变形的特点

a、弯曲变形区域主要在零件的圆角变形。 b、长度方向变形:内层纤维受压而变缩短; 外层纤维受拉而伸长

3、塑性弯曲变形区的应力、应变

长度方向ε 1:内区压应变,外区拉应变

2:内区拉应变,外区压应变

3:内区拉应变,外区压应变 1:内区压应变,外区拉应变 2:内区拉应变,外区压应变 3:内外区近似为零

窄板

厚度方向ε (b/t<3) 应 宽度方向ε 变 状 长度方向ε 态 宽板 厚度方向ε (b/t>3) 宽度方向ε

a、工件标注外形尺寸, 以凹模为基准件,间隙 取在凸模上

L凹 L 0.75 0 L凸 L凹 Z 凸

0 凹

b、工件标注内形尺寸时, 以凸模为基准件,间隙 0 L凸 L 0.4 凸 取在凹模上

c、 和 按采用IT 7~IT9级精度,一般 取凸模的精度比凹模精 度高一级。

1、弯曲凸模的圆角半径: 2、弯曲凹模的圆角半径及工作部分的深度

008-母线折弯-工艺守则

高低压开关柜母线制作与安装工艺守则 附表五、

XXXX.973.008GY 共 10 页 第 6 页

交流铜母线的载流量(A.Q=70OC)

母线尺寸 (宽×厚.mm) 15×3 20×3 25×3 30×4 40×4 40×5 50×5 63×5 30×6 40×6 b) a) b) 单片母线 35OC 185 242 299 420 550 615 756 900 504 672 840 990 1300 40OC 170 223 276 385 506 567 697 828 469 625 774 912 1200 1470 1070 1370 1685 1945 1195 1540 1870 2150 1897 60×6(63×6.3) 80×6(80×6.3) 100×6 60×8(63×8) 80×8 100×8 120×8 125×8 60×10(63×10) 80×10 100×10 120×10 125×10 80×12 1530 1860 2170 1900 2300 2690 2990 2998 2250 2730 3180 3610 3615 2304 1423 1730 2018 1767 2139 2502 2780 2788 2093 2539 2957 3357 3362 2142 1970 2390 2790 2460 2970 3460 3820 3827 2910 3510 4090 4580 4585 1832 2222 2594 2287 2762 3218 3552 3559 2706 3264 3803 4260 4264 母线尺寸 (宽×厚.mm) 二片母线 35OC 40OC 三片母线 35OC 40OC

50×6(50×6.3) 60×6(63×6.3) 80×6(80×6.3)

高低压成套开关设备工艺培训教材

高低压成套开关设备工艺培训教材1 引言柜体结构是低压开关柜组合基础,因此柜体制造工艺就成了基础的基础。

作为柜体它既要满足各电器单元的组合功能条件(如型式的统一,组合的标准,功能的分配等),还要满足柜体的固有要求(如牢固可靠、整齐美观、调整容易等)。

由于柜体结构要求不一,与制造单位加工手段不一,它们的制造工艺就不能强求完全一致。

但制造中也存在带普遍意义的较关键的工艺特点,现将这些特点结合柜体结构选择作些简要介绍。

2 柜体结构与工艺特点关于柜体结构及其工艺大致能够从:结构形式、连接方式、构件取材等方面加以区分。

2.1 从结构形式上分(1)固定式:能满足各电器元件可靠地固定于柜体中确定的位置。

柜体外形通常为立方体,如屏式、箱式等,也有棱台体如台式等。

这种柜有单列,也有排列。

为了保证柜体形位尺寸,往往采取各构件分步组合方式,通常是先构成两片或者左右两侧,然后再构成柜体,或者先满足外形要求,再顺次连接柜体内务支件。

构成柜体各棱边的零件长度务必正确(公差取负值),才能保证各方面几何尺寸,从而保证整体外形要求。

关于柜体两侧面,固考虑排列需要,中间不能有隆起现象。

另外从安装角度考虑,底面不能有下陷现象。

在排列安装中,地基平整是先决条件,但干整度与柜体本身都有一定误差,在排列中要尽量抵消横向差值,而不要造成差值积存,由于差值积存将造成柜体变形,影响母线联结及产生组件安装异位、应力集中,甚至影响电器寿命。

故在排列时宜用地基最高点为安装参考点,然后逐步垫正扩排,在底面干整度较理想并可预测条件下,也可采取由中间向两侧扩排方式,使积存差值均布。

为了易于调整,抵消公差积存,柜体宽度公差都取负值。

柜体的各个构件结合体完成以后,视需要还应进行整形,以满足各部分形位尺寸要求。

对定型或者批量较大的柜体制造时应充分考虑用工装夹具,以保证结构的正确统一,夹具的基准面以取底面为妥,夹具中的各定位块布置以工作取出方便为准,关于柜体的外门等因易受运输与安装等影响,通常在安装时进行统一调整。

开关柜母线检修的工艺及质量标准

开关柜母线检修的工艺及质量标准1 母线检修工艺及质量标准。

1.1 拆开母线室挡板。

1.2 用2500V摇表测量母线相间与相对地绝缘电阻,并做好记录。

测量结束后,应将接地线挂上。

1.3 用干布擦试母线,用吸尘器吸净母线室内灰尘,检查主母线及分支母线连接处螺栓是否紧固,有无过热现象。

1.4 柜内电缆室清扫检查1.4.1拆开电缆室挡板。

1.4.2用干布擦试绝缘子电缆。

1.4.3用吸尘器吸净电缆室内灰尘。

1.4.4检查绝缘子有无破损,裂纹,放电痕迹。

1.4检查电缆接头是否紧固,有无过热痕迹。

电缆保护层有无机械损伤或腐蚀,否则应加以处理,电缆接头无发热,烧伤痕迹。

否则应用细锉刀加以修整,检查电缆标识牌是否齐全,完备,如字迹不清或没有应补充。

(电缆牌子齐全,字迹清晰易辩论认,无烧伤,破损痕迹)。

1.4.5电缆接线紧固无松动现象,如松动应加以紧固处理。

1.4.6电缆相色标志明确易辩(A、B、C三相对应、黄、绿、红三色)1.5 检查母线是否有烧损及裂纹现象。

如有则应更换相应段的母线,并涂上相应颜色的油漆,硬母线的加工制作可按如下步骤进行。

1.5.1 找出相应的硬母线材料,应符合厂家规定标准。

1.5.2 拆下应更换的硬母线,比照原母线或在实地测量,用角尺、卷尺测出其尺寸绘于图纸上。

1.5.3 按尺寸下料,下料时母线要留有适量的裕度,避免弯曲时产生误差而造成整根作废。

弯制好的母线座在原设备上比照好后再切去多余的一小段。

1.5.4 硬母线弯曲,短形母线应进行冷弯。

方法是先进将母线要弯曲的地方划上记号。

再将母线摇上平弯机内,再压板压紧不使滑动,慢慢扳动手柄使母线逐渐弯曲,不可用力过猛,以免产生裂纹,接触而须平整,无氧化膜,加工后截面允许的减少值,铜母线不超过原截面的3%,铝母线不超过5%,具有镀银层的母线搭接面,不得任意锉磨,母线弯曲处距母线连接位置不应小于5mm,多片母线的弯曲度应一致,母线平弯的最小弯曲半径不得小于2~2.5倍母线厚度。

弯曲件的工艺性及工序安排

第四章 弯 曲

第三节 弯曲件的工艺性

三、弯曲件的结构(续)

6.增添连接带和定位工艺孔

增添连接带和定位工艺孔的弯曲件

学习情景2:弯曲模设计

第三节 弯曲件的工艺性

三、弯曲件的结构(续)

7.尺寸标注 尺寸标注对弯曲件的工艺性有很大的影响。

学习情景2:弯曲模设计

第四节 弯曲工艺方案的确定

一、弯曲件的工序安排原则

四次弯曲 第一次弯曲

第二次弯曲

第三次弯曲

第四次弯曲

学习情景2:弯曲模设计

成对弯曲成形

第三节 弯曲件的工艺性

三、弯曲件的结构

1.弯曲半径 弯曲件的弯曲半径不宜小于最小弯曲半径,否则,要多次

弯曲,增加工序数; 也不宜过大,因为过大时,受到回弹的影响,弯曲角度与

弯曲半径的精度都不易保证。

学习情景2:弯曲模设计

第三节 弯曲件的工艺性

三、弯曲件的结构(续)

2.弯曲件的形状 一般要求弯曲件形状对称,弯曲半径左右一致,则弯曲

4.防止弯曲根部裂纹的工件结构 在局部弯曲某一段边缘时,为避免弯曲根部撕裂,应减小不

弯曲部分的长度B,使其退出弯曲线之外,即b≥r(如上页图a), 或在弯曲部分与不弯曲部分之间切槽,或在弯曲前冲出工艺孔。

第四章 弯 曲

第三节 弯曲件的工艺性

三、弯曲件的结构(续)

5.弯曲件孔边距离 当t<2mm时,l t 当t≥2mm时,l 2t

时坯料受力平衡而无滑动。

学习情景2:弯曲模设计

第三节 弯曲件的工艺性

三、弯曲件的结构(续)

3.弯曲件直边高度 弯曲件的直边高度不宜

过小,其值应为:h>r+2t 不满足h>r+2t怎么办? 压槽后弯曲 增加直边高度使之满足要 求,弯曲后切除多余的。

密度板弯曲工艺

密度板弯曲工艺是一种木材加工技术,主要采用反面打槽的方法,通过控制弯曲曲率半径和适当添加水分等方法,实现密度板的弯曲。

首先,将密度板反面打槽,槽深约2mm,槽距根据弯曲曲率半径适当调整。

外表面加上一层薄金属板,以防止板材弯曲时中性层外移,避免板材表面产生龟裂。

密度板的两边也要尽可能确定方向,防止方位移动。

在密度板充压弯曲时,槽中要填写胶黏剂或镶入木板,以保证密度板的强度。

当密度板弯曲半径较大或板材较薄时,可不用特殊设备,直接用手压方法使其弯曲,然后将其固定在相位上。

如果弯曲较厚或弯曲半径较小的板材,则要采用特殊的设备和加工方法。

可以在板材的内侧锯槽或切割一块,再嵌入相应的木块或木条,也可将板材切口后再弯曲。

在弯曲过程中,可以适当加水,以改进密度板的延性。

有一种方法是采用阴阳模充压法,在加压时同时加热,金属板或模子上可适当开孔,使水蒸气能逸散出来。

充压时持续补水分,弯曲后必须使板材充分干燥,以保持弯曲。

压型时间取决于曲率半径和密度板厚度。

如果需要制作具有特殊形状的密度板,可以采用数控弯曲机进行精确加工。

这种机器可以通过计算机程序控制,将原材料进行精确的切削、弯曲、打磨等操作,制作出符合设计要求的成品。

总的来说,密度板弯曲工艺需要一定的专业知识和技能,对于不同厚度和形状的密度板材需要进行不同的处理和加工。

在进行密度板弯曲加工时,需要注意安全操作规程,确保工人和设备的安全。

高低压开关柜工艺流程

高低压开关柜工艺流程

《高低压开关柜工艺流程》

高低压开关柜是电力系统中常见的设备,用于控制电流、保护电气设备和实现电气接线。

在制造高低压开关柜时,需要经过一系列的工艺流程来完成。

下面将介绍高低压开关柜的工艺流程。

首先,对于高低压开关柜的设计和选材十分关键。

工程师需要根据客户需求和标准要求,设计出符合要求的开关柜结构和电气部分。

同时,选材也需要符合相关的标准和规定,以确保开关柜的质量和安全性。

其次,是材料配送和加工。

在确定了开关柜的设计和选材之后,需要将所需的材料送到生产车间进行加工。

这包括金属板材的切割、弯曲、焊接等工序,以及电气元件的安装和布线。

然后,是喷涂和表面处理。

经过加工的开关柜需要进行喷涂,以提高其防腐蚀能力和美观度。

同时,还需要进行表面处理,如去毛刺、打磨等工序,以确保开关柜表面的平整和光滑度。

接下来,是组装和调试。

经过喷涂和表面处理的零部件需要进行组装,包括安装开关柜的箱体、安装电气元件、连接线缆等。

在组装完成后,需要进行电气和功能的调试,以确保开关柜的各项功能正常和稳定。

最后,是包装和出厂。

经过调试的开关柜需要进行包装,以确

保在运输和安装过程中不受损坏。

同时,在包装过程中也需要标注相关的参数和安装注意事项。

最终,经过严格的质量检验后,开关柜可以出厂,交付给客户使用。

以上就是关于高低压开关柜工艺流程的介绍。

在制造开关柜的每个环节,都需要严格按照标准和规程进行操作,以确保开关柜的质量和安全性。

弯曲木家具工艺流程

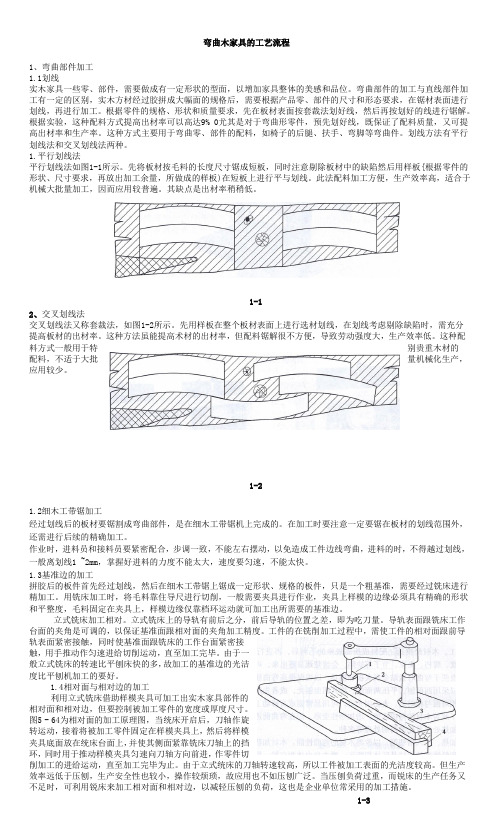

弯曲木家具的工艺流程1、弯曲部件加工1.1划线实木家具一些零、部件,需要做成有一定形状的型面,以增加家具整体的美感和品位。

弯曲部件的加工与直线部件加工有一定的区别,实木方材经过胶拼成大幅面的规格后,需要根据产品零、部件的尺寸和形态要求,在锯材表面进行划线,再进行加工。

根据零件的规格、形状和质量要求,先在板材表面按套裁法划好线,然后再按划好的线进行锯解。

根据实验,这种配料方式提高出材率可以高达9% 0尤其是对于弯曲形零件,预先划好线,既保证了配料质量,又可提高出材率和生产率。

这种方式主要用于弯曲零、部件的配料,如椅子的后腿、扶手、弯脚等弯曲件。

划线方法有平行划线法和交叉划线法两种。

1.平行划线法平行划线法如图1-1所示。

先将板材按毛料的长度尺寸锯成短板,同时注意剔除板材中的缺陷然后用样板{根据零件的形状、尺寸要求,再放出加工余量,所做成的样板)在短板上进行平与划线。

此法配料加工方便,生产效率高,适合于机械大批量加工,因而应用较普遍。

其缺点是出材率稍稍低。

1-12、交叉划线法交叉划线法又称套裁法,如图1-2所示。

先用样板在整个板材表面上进行选材划线,在划线考虑剔除缺陷时,需充分提高板材的出材率。

这种方法虽能提高术材的出材率,但配料锯解很不方便,导致劳动强度大,生产效率低。

这种配料方式一般用于特别贵重木材的配料,不适于大批量机械化生产,应用较少。

1-21.2细木工带锯加工经过划线后的板材要锯割成弯曲部件,是在细木工带锯机上完成的。

在加工时要注意一定要锯在板材的划线范围外,还需进行后续的精确加工。

作业时,进料员和接料员要紧密配合,步调一致,不能左右摆动,以免造成工件边线弯曲,进料的时,不得越过划线,一般离划线1 ~2mm,掌握好进料的力度不能太大,速度要匀速,不能太快。

1.3基准边的加工拼胶后的板件首先经过划线,然后在细木工带锯上锯成一定形状、规格的板件,只是一个粗基准,需要经过铣床进行精加工。

用铣床加工时,将毛料靠住导尺进行切削,一般需要夹具进行作业,夹具上样模的边缘必须具有精确的形状和平整度,毛料固定在夹具上,样模边缘仅靠档环运动就可加工出所需要的基准边。

开关柜的生产工艺流程

开关柜的生产工艺流程开关柜的生产工艺流程分为以下几个步骤:1. 设计和规划:在开始生产工艺流程之前,需要进行设计和规划工作。

设计人员根据客户需求和要求进行产品设计,并进行相关计算和分析。

同时,需要进行工艺规划,确定制作开关柜所需的材料、设备和工艺流程。

2. 材料准备:根据设计要求,准备所需的材料。

一般开关柜的制作材料包括金属板(如钢板、铝板)、绝缘材料和电器元件等。

材料准备包括材料的采购、切割和加工。

3. 加工和装配:首先对金属板进行切割和冲孔加工,得到各种尺寸的金属板和构件。

然后根据设计要求和工艺流程,进行组装和焊接。

对于大型开关柜,还需要进行模块化装配。

4. 表面处理:完成开关柜的组装后,需要对外观进行处理。

一般包括除油、酸洗、防锈、喷漆等工艺。

在表面处理过程中,需要注意保护电器元件和绝缘材料。

5. 电器元件安装:将已经完成表面处理的开关柜内部安装电器元件,如断路器、保险丝等。

根据设计要求和工艺流程,进行布线和接线。

6. 电器测试和调试:安装完电器元件后,进行电器测试和调试工作。

包括对开关柜的各个回路进行测试、整定和校验。

确保开关柜的正常运行和安全可靠。

7. 质量检验和包装:进行开关柜的质量检验,确保产品符合设计要求和相关标准。

对合格的产品进行包装和标识,并进行出厂前的最后一次检验。

8. 出厂和交付:将生产好的开关柜进行出厂和交付工作。

出厂前需要进行包装和运输准备,确保产品在运输过程中的安全性。

以上是开关柜的生产工艺流程的基本步骤,根据不同的产品类型和要求,还会有一些特殊的工艺步骤。

生产过程中需要注意质量控制,确保产品的质量和性能稳定。

在工艺流程中,需要严格遵守相关的生产标准和规范,确保产品的安全可靠性。

开关柜工艺流程(总15页)

开关柜工艺流程(总15页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除施工顺序及主要项目的施工方法:三.封闭母线排安装施工工艺1.施工程序:设备开箱检查调整支架制作安装封闭插接母线安装通电测试检验2.母线开箱检查3.封闭插接母线应有出厂合格证、安装技术文件。

技术文件应包括额定电压、额定容量、试验报告等技术数据;4.包装及封闭应良好。

母线规格应符合要求,各种型钢、卡具,各种螺栓、垫圈等附件、配件应齐全;5.封闭母线螺栓固定搭接面应镀锡。

搭接面要求平整,其镀锡层不应有麻面, 起皮及未覆盖部分;6.封闭插接母线外表面及外壳内表面涂无光泽油漆,外壳外表面涂浅颜色的灰油漆。

7.母线支架制作封闭插接母线的固定型式有垂直和水平安装两种,其中水平悬挂式分为直立式和侧卧式两种。

垂直安装有弹簧支架固定以及母线槽沿墙支架固定两种。

8.支架制作9.制作支架应根据施工现场结构类型,采用角钢和槽钢制作,宜采用“---”型、“U”型、“L”型等型式。

10.支架加工应按选好的型号、测量好的尺寸下料制作,角钢、槽钢的断口必须锯断或冲压,严禁使用电气焊切割,加工尺寸最大误差不应大于5mm。

11.支架的煨弯可使用台虎钳用手锤打制,也可使用油压煨弯器用模具压制。

支架钻孔应使用台钻或手电钻钻孔,孔径不应大于固定螺栓直径2mm。

严禁用电气焊割孔。

12.吊杆套扣应使用套丝机或套丝板加工,不允许乱丝和断丝。

13.支架的安装14.封闭插接母线直线段水平敷设时,应使用吊杆支架固定,支持点间距不宜大于2m。

封闭插接母线沿墙垂直敷设时,应使用三角支架固定。

15.封闭母线垂直安装时,在建筑物楼板上应使用弹簧支架支承。

16.安装支架前应根据母线路径的走向测量出较正确的支架位置,在已确定的位置上钻孔,先固定好安装支架的膨胀螺栓。

17.设置膨胀螺栓套管钻孔时,采用钻头外径与套管外径相同,钻成的孔径与套管外径相同,差值不得大于1mm。

高低压成套开关设备工艺培训教材

编写说明1 引言柜体结构是低压开关柜组合基础,因此柜体制造工艺就成了基础的基础。

作为柜体它既要满足各电器单元的组合功能条件(如型式的统一,组合的标准,功能的分配等),还要满足柜体的固有要求(如坚固可靠、整齐美观、调整容易等)。

由于柜体结构要求不一,以及制造单位加工手段不一,它们的制造工艺就不能强求完全一致。

但制造中也存在带普遍意义的较关键的工艺特点,现将这些特点结合柜体结构选择作些简要介绍。

2 柜体结构和工艺特点对于柜体结构及其工艺大致可以从:结构形式、连接方式、构件取材等方面加以区分。

2.1 从结构形式上分(1)固定式:能满足各电器元件可靠地固定于柜体中确定的位置。

柜体外形一般为立方体,如屏式、箱式等,也有棱台体如台式等。

这种柜有单列,也有排列。

为了保证柜体形位尺寸,往往采取各构件分步组合方式,一般是先组成两片或左右两侧,然后再组成柜体,或先满足外形要求,再顺次连接柜体内务支件。

组成柜体各棱边的零件长度必须正确(公差取负值),才能保证各方面几何尺寸,从而保证整体外形要求。

对于柜体两侧面,固考虑排列需要,中间不能有隆起现象。

另外从安装角度考虑,底面不能有下陷现象。

在排列安装中,地基平整是先决条件,但干整度和柜体本身都有一定误差,在排列中要尽量抵消横向差值,而不要造成差值积累,因为差值积累将造成柜体变形,影响母线联结及产生组件安装异位、应力集中,甚至影响电器寿命。

故在排列时宜用地基最高点为安装参考点,然后逐步垫正扩排,在底面干整度较理想并可预测条件下,也可采取由中间向两侧扩排方式,使积累差值均布。

为了易于调整,抵消公差积累,柜体宽度公差都取负值。

柜体的各个构件结合体完成以后,视需要还应进行整形,以满足各部分形位尺寸要求。

对定型或批量较大的柜体制造时应充分考虑用工装夹具,以保证结构的正确统一,夹具的基准面以取底面为妥,夹具中的各定位块布置以工作取出方便为准,对于柜体的外门等因易受运输和安装等影响,一般在安装时进行统一调整。

开关柜的生产工艺流程

开关柜的生产工艺流程

《开关柜的生产工艺流程》

开关柜是一种安装在电力系统中,用来控制、保护电器设备的电气设备。

它广泛应用于建筑、工矿企业、公用事业等领域。

而开关柜的生产工艺流程对于其品质和安全性能具有重要影响。

下面将介绍开关柜的生产工艺流程。

首先,开关柜的生产需要进行设计。

设计包括结构设计和电气设计两个方面。

结构设计要考虑到开关柜的尺寸、外壳材质、内部空间布局等因素;电气设计需要考虑到开关柜的电气元件、布线方式、联锁逻辑等因素。

设计完成后需要进行样机制作和测试,确保设计方案的可行性和合理性。

接下来是材料采购和加工。

开关柜的制造需要用到各种材料,如钢板、隔板、互连件、配电元器件等。

生产厂家需要根据设计要求进行材料的采购,然后进行切割、冲压、焊接、折弯等加工工艺,将原材料加工成所需的各种零部件。

随后是部件装配和连接。

开关柜的各种零部件需要进行组装和连接,包括外壳的焊接、隔板的安装、电气元器件的接线等工艺。

在这个过程中需要严格按照设计图纸进行操作,保证装配质量和准确度。

最后是功能测试和调试。

开关柜装配完成后需要进行全面的功能测试和调试,以确保其各项功能和性能符合设计要求。

测试项目包括电气参数测试、功能操作测试、短路、过载等保护性

能测试等项目。

只有在测试合格后,开关柜才能出厂销售。

通过以上工艺流程,开关柜的生产可以保证其质量和性能,确保其在使用中能够正常、安全地运行。

同时,也为用户提供了更加可靠的电气设备。

铝柜弧形工艺流程

铝柜弧形工艺流程铝柜是一种现代家居装饰产品,具有美观、耐用、环保等特点。

弧形工艺是铝柜制作过程中的一种重要工艺,通过弧形工艺可以使铝柜更加具有立体感和造型感,增加空间的美感和设计的精致度。

下面将介绍铝柜的弧形工艺流程。

首先,准备工作。

需要一块符合要求的铝合金板材,铝合金板材的厚度和规格要根据铝柜的设计尺寸来确定。

同时,还需要准备一台专业的数控折弯机,用于将铝合金板材进行弯曲处理。

此外,还需要准备相应的模具和工具,用于辅助铝柜的弯曲和形状修正。

其次,根据铝柜的设计图纸,进行测量和标记。

在铝合金板材上进行标记,确定弧形的位置和大小。

同时,还需根据需要进行切割和打孔等预处理工作,以方便后续弯曲和装配。

然后,对铝合金板材进行弯曲处理。

将铝合金板材放置在数控折弯机上,并根据需要,调整折弯机的参数,使铝合金板材弯曲到设计要求的弧度和角度。

在弯曲过程中,需要注意掌握好力度和速度,以保证铝合金板材的弯曲质量和表面的平整度。

接下来,进行形状修正和整理。

在铝合金板材弯曲后,可能会存在一些不规则、过大或过小的弯度,需要通过模具和工具进行修正和整理。

采用适当的模具将板材按照设计要求进行调整,使其符合弧形的效果和外观要求。

最后,进行表面处理和装配。

铝柜弧形工艺完成后,需要对铝合金板材进行表面处理,使其具备更好的防腐蚀和耐磨性能。

可以采用喷涂、阳极氧化等方式进行表面处理。

处理完成后,进行铝柜的装配和组装,将不同部件按照设计要求进行连接和固定。

总之,铝柜的弧形工艺是一项复杂而精细的制作工艺,需要通过专业的设备和技术来完成。

只有掌握了正确的工艺流程和技术要点,才能制作出具有美观、耐用和实用性的铝柜产品。

通过不断的实践和积累经验,加上良好的设计和创新,铝柜的弧形工艺在未来还有很大的发展空间。