齿轮渐开线公式推导过程审批稿

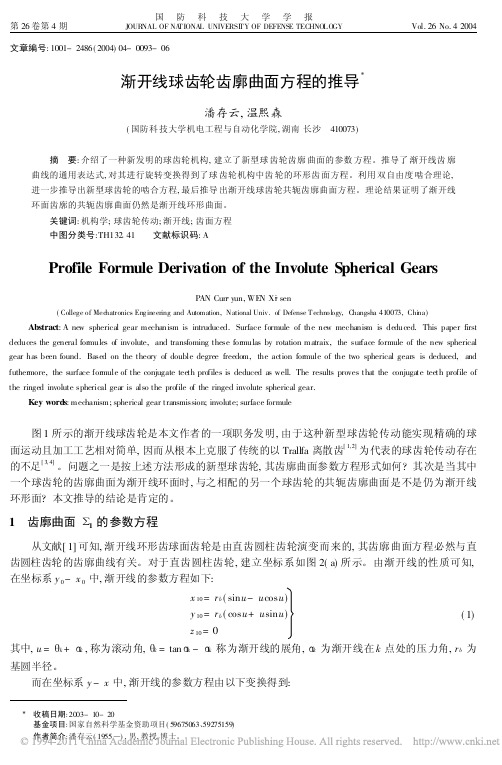

渐开线球齿轮齿廓曲面方程的推导

摘 要: 介绍了一种新发明的球齿轮机构, 建立了新型球 齿轮齿廓 曲面的参数 方程。推导了 渐开线齿 廓 曲线的通用表达式, 对其进行旋转变换得到了球 齿轮机构中齿 轮的环形齿 面方程。利用 双自由度 啮合理论, 进一步推导出新型球齿轮的啮合方程, 最后推导 出渐开线球齿轮共轭齿廓曲面方程。理论结果证明了渐开线 环面齿廓的共轭齿廓曲面仍然是渐开线环形曲面。

p y = - [ sin2 ( 1- cos ) + cos ] [ ( 1+ i ) x cos + Ai sin sin ]

( 25)

+ cos sin ( 1- cos ) [ ( 1+ i ) x sin - A cos sin ]

p z= cos sin [ ( 1+ i ) x sin - A cos sin ] + [ sin2 ( 1- cos ) + cos ] [ ( 1+ i ) y - Ai cos ]

第 26 卷第 4 期

国防科技大学学报 JOURNAL OF NATIONAL UNIVERSITY OF DEFENSE TECHNOLOGY

文章编号: 1001- 2486( 2004) 04- 0093- 06

Vol. 26 No. 4 2004

渐开线球齿轮齿廓曲面方程的推导

潘存云, 温熙森

( 国防科 技大学机电工程与自动化学院, 湖南 长沙 410073)

3 啮合方程

齿轮 1 转动的角速度 1 为:

1= 1+ 1= 1 i1+ 1k1

( 14)

角速度 1 也可以在坐标系 C1 中表示为:

1 = x1 i 1 + y1 j 1 + zkk1

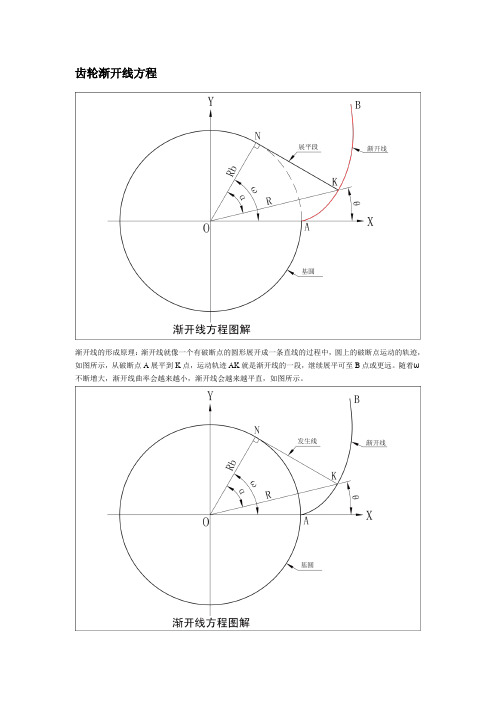

齿轮渐开线的生成原理

齿轮渐开线的生成原理标准渐开线齿轮的齿廓部分形状如图 2.1所示,由机械原理知识可知,当一直线BK沿一圆周作纯滚动时,直线上任意点K的轨迹AK就是该圆的渐开线,这个圆称为渐开线的基圆,半径为rb ,直线BK 叫做渐开线的发生线;角θk 叫做渐开线AK段的展角,齿轮传动是机械设备中应用最广泛的动力和运动传递装置,广泛应用于航空、汽车、机床和自动化生产线等各种通用机械中。

齿轮啮合的力学行为和工作性能对整个机器有重要影响。

随着机械行业的不断发展,各种精密机床不断被研发,对齿轮的成形精度有了越来越高的要求。

为了精确模拟齿轮的实际成形过程,就要求对齿轮进行精确的三维建模。

本文基于Pro/E3.0平台上进行齿轮的三维建模研究。

本文主要讲述了渐开线斜齿圆柱齿轮、渐开线直齿圆柱齿轮以及直齿圆锥齿轮这三种常用齿轮的参数化建模方法。

通过对这三种不同齿轮的参数化建模方法的研究,可以非常明确的了解其建模方法的异同之处,对进一步进行齿轮有限元分析、齿轮啮合运动学和动力学分析等有着十分重要的意义。

渐开线斜齿圆柱齿轮参数化建模齿轮是一种通用的传动机构,有特殊的设计和加工技术,其加工精度对传动精度、机床稳定性等有重要影响,因此实现齿轮的精确建模是后续研究的重要保证。

参数化建模是指用参数表达式来表示零件的尺寸关联和属性,工程技术人员可以通过修改零件的特定参数和属性,然后根据相关联的尺寸表达式的作用而引起整个模型的变化,从而可得到所需的零件[6]。

本章主要论述了齿轮渐开线的形成原理和在Pro/Engineer(Pro/E)中实现渐开线斜齿圆柱齿轮实体建模的详细方法。

在Pro/E 中,通过参数化建模的方法,生成齿轮的完整渐开线齿廓,采用特征操作方法生成了渐开线斜齿圆柱齿轮的三维实体模型。

此种建模方法对其它类似零件的实体建模有重要的借鉴意义。

渐开线圆柱外齿轮渐开线起始圆直径计算

渐开线圆柱外齿轮渐开线起始圆直径计算(用于成形磨削)

1. 主要符号说明

m n ——法向模数;z ——齿数;αn ——分度圆法向压力角; x n ——法向变位系数;αt ——分度圆端面压力角;β——分度圆螺旋角; h an *——法向齿顶高系数;E sn ——分度圆弦齿厚偏差;E w ——公法线偏差; d ——分度圆直径;d b ——基圆直径;d a ——齿顶圆直径

2.计算过程

(1)分度圆直径β

cos z m d n = (2)分度圆端面压力角βααcos tan arctan

n t = (3)基圆直径t b d d αcos =

(4)附加变位系数x f : 按分度圆弦齿厚偏差计算n

n sn f m E x αtan 2= (减薄时E sn 代入负值计算) 按公法线偏差计算n

n w f m E x αsin 2=(减薄时E w 代入负值计算) (5)渐开线起始圆直径

渐开线起始圆压力角()

⎥⎥⎦⎤⎢⎢⎣⎡---=t f n an t z x x h αβαα2sin cos 4tan arctan *0 渐开线起始圆直径0

0cos αb d d = 渐开线起始圆直径也可按下式计算:

()[]2*2*0tan 42⎪⎪⎭⎫ ⎝⎛--+---=

n t f n an n f n an m x x h m x x h d d α。

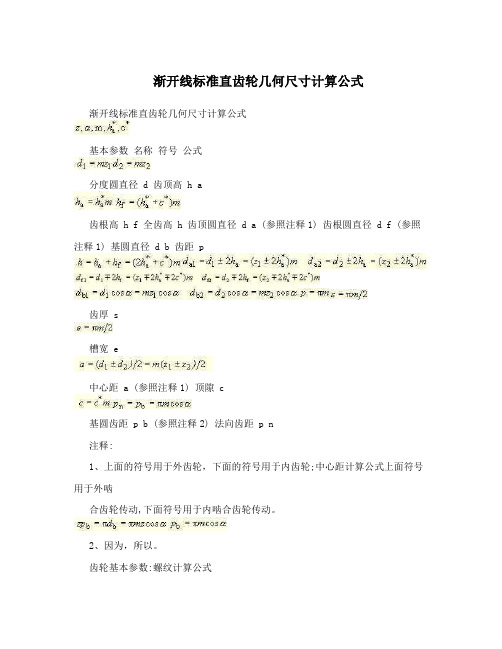

渐开线标准直齿轮几何尺寸计算公式

渐开线标准直齿轮几何尺寸计算公式渐开线标准直齿轮几何尺寸计算公式基本参数名称符号公式分度圆直径 d 齿顶高 h a齿根高 h f 全齿高 h 齿顶圆直径 d a (参照注释1) 齿根圆直径 d f (参照注释1) 基圆直径 d b 齿距 p齿厚 s槽宽 e中心距 a (参照注释1) 顶隙 c基圆齿距 p b (参照注释2) 法向齿距 p n注释:1、上面的符号用于外齿轮,下面的符号用于内齿轮;中心距计算公式上面符号用于外啮合齿轮传动,下面符号用于内啮合齿轮传动。

2、因为,所以。

齿轮基本参数:螺纹计算公式1、齿数Z闭式齿轮传动一般转速较高,为了提高传动的平稳性,减小冲击振动,以齿数多一些为好,小一些为好,小齿轮的齿数可取为z1=20~40。

开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过小,故小齿轮不亦选用过多的齿数,一般可取z1=17~20。

为使齿轮免于根切,对于α=20o的标准支持圆柱齿轮,应取z1?17。

Z2=u?z1。

2、压力角α rb=rcosα=1/2mzcosα在两齿轮节圆相切点P处,两齿廓曲线的公法线(即齿廓的受力方向)与两节圆的公切线(即P点处的瞬时运动方向)所夹的锐角称为压力角,也称啮合角。

对单个齿轮即为齿形角。

标准齿轮的压力角一般为20”。

在某些场合也有采用α,14.5? 、15? 、22.50?及25?等情况。

3、模数m=p/ π齿轮的分度圆是设计、计算齿轮各部分尺寸的基准,而齿轮分度圆的周长,πd,z p模数m是决定齿轮尺寸的一个基本参数。

齿数相同的齿轮模数大,则其尺寸也大。

4、齿顶高系数和顶隙系数—h*a 、C*两齿轮啮合时,总是一个齿轮的齿顶进入另一个齿轮的齿根,为了防止热膨胀顶死和具有储成润滑油的空间,要求齿根高大于齿顶高。

为次引入了齿顶高系数和顶隙系数。

正常齿:h*a =1; C*=0.25 短齿:h*a =0.8; C*=0.3一般的直齿圆柱齿轮,啮合的条件是:模数相等,压力角相等一、 60?牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算:螺纹中径的基本尺寸=螺纹大径-螺距×系数值公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119?7.188b.常用的6h外螺纹中径公差(以螺距为基准)上限值为”0”下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118 P1.5-0.132 P1.75-0.150 P2.0-0.16 P2.5-0.17上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07C常用的6g级外螺纹中径基本偏差: (以螺距为基准)P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032P1.75-0.034 P2-0.038 P2.5-0.042 上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差例M8的6g级中径公差值:上限值7.188-0.028=7.16下限值:7.188-0.028-0.118=7.042 注:?以上的螺纹公差是以粗牙为准,对细牙的螺纹公差相应有些变化,但均只是公差变大,所以按此控制不会越出规范界限,故在上述中未一一标出.?螺纹的光杆坯径尺寸在生产实际中根据设计要求的精度和螺纹加工设备的挤压力的不同而相应比设计螺纹中径尺寸加大0.04—0.08之间,为螺纹光杆坯径值,例我们公司的M8外螺纹6g级的螺纹光杆坯径实在7.08—7.13即在此范围.?考虑到生产过程的需要外螺纹在实际生产的未进行热处理和表面处理的中径控制下限应尽量保持在6h级为准二、 60?内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准)上限值:P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180P1.25+0.00 P2.0+0.212 P2.5+0.224 下限值为”0”,上限值计算公式2+TD2即基本尺寸+公差例:M8-6H内螺纹中径为:7.188+0.160=7.348 上限值:7.188为下限值b. 内螺纹的中径基本尺寸计算公式与外螺纹相同即D2=D-P×0.6495即内螺纹中径螺纹大径-螺距×系数值c. 6G级螺纹中径基本偏差E1(以螺距为基准)P0.8+0.024 P1.00+0.026 P1.25+0.028 P1.5+0.032P1.75+0.034 P1.00+0.026 P2.5+0.042例:M8 6G级内螺纹中径上限值:7.188+0.026+0.16=7.374下限值:7.188+0.026=7.214上限值公式2+GE1+TD2即中径基本尺寸+偏差+公差下限值公式2+GE1即中径尺寸+偏差三、外螺纹大径的计算及公差(GB 197/196)a. 外螺纹的6h大径上限值即螺纹直径值例M8为φ8.00上限值公差为”0”b. 外螺纹的6h级大径下限值公差(以螺距为基准)P0.8-0.15 P1.00-0.18 P1.25-0.212 P1.5-0.236 P1.75-0.265P2.0-0.28 P2.5-0.335大径下限计算公式:d-Td 即螺纹大径基本尺寸-公差例:M8外螺纹6h大径尺寸:上限为φ8,下限为φ8-0.212=φ7.788c. 外螺纹6g级大径的计算与公差6g级外螺纹的基准偏差(以螺距为基准)P0.8-0.024 P1.00-0.026 P1.25-0.028 P1.5-0.032 P1.25-0.024 P1.75 –0.034 P2.0-0.038 P2.5-0.042上限计算公式 d-ges 即螺纹大径基本尺寸-基准偏差下限计算公式 d-ges,Td 即螺纹大径基本尺寸-基准偏差-公差例: M8 外螺纹6g级大径上限值φ8-0.028=φ7.972下限值φ8-0.028-0.212=φ7.76注:?螺纹的大径是由螺纹光杆坯径及搓丝板/滚丝轮的牙型磨损程度来决定的,而且其数值在同样毛坯及螺纹加工工具的基础上与螺纹中径成反比出现即中径小则大径大,反之中径大则大径小.?对需进行热处理和表面处理等加工的零件,考虑到加工过程的关系实际生产时应将螺纹大径控制在6h级的下限值加0.04mm以上,如M8的外螺纹在搓(滚)丝的大径应保证在φ7.83以上和7.95以下为宜.四、内螺纹小径的计算与公差a. 内螺纹小径的基本尺寸计算(D1)径基本尺寸=内螺纹基本尺寸-螺距×系数例:内螺纹M8的小径基本尺寸 8-1.25×1.0825=6.646875?6.647b. 内螺纹6H级的小径公差(以螺距为基准)及小径值计算P0.8 +0. 2 P1.0 +0. 236 P1.25 +0.265 P1.5 +0.3 P1.75 +0.335P2.0 +0.375 P2.5 +0.48内螺纹6H级的下限偏差公式D1+HE1即内螺纹小径基本尺寸+偏差注:6H级的下偏值为“0”内螺纹6H级的上限值计算公式=D1+HE1+TD1即内螺纹小径基本尺寸+偏差+公差例:6H级M8内螺纹小径的上限值 6.647+0=6.6476H级M8内螺纹小径的下限值 6.647+0+0.265=6.912c. 内螺纹6G级的小径基本偏差(以螺距为基准)及小径值计算P0.8 +0.024 P1.0 +0.026 P1.25 +0.028 P1.5 +0.032 P1.75 +0.034P2.0 +0.038 P2.5 +0.042内螺纹6G级的小径下限值公式=D1+GE1即内螺纹基本尺寸+偏差例: 6G级M8内螺纹小径的下限值 6.647+0.028=6.6756G级M8内螺纹小径的上限值公式D1+GE1+TD1即内螺纹基本尺寸+偏差+公差例: 6G级M8内螺纹小径的上限值是6.647+0.028+0.265=6.94注:?内螺纹的牙高直接关系到内螺纹的承载力矩的大小,故在毛坯生产中应尽量在其6H级上限值以内?在内螺纹的加工过程中,内螺纹小径越小会给加工具——丝锥的使用效益有所影响.从使用的角度讲是小径越小越好,但综合考虑时一般采用小径的在中限至上限值之间,如果是铸铁或铝件时应采用小径的下限值至中限值之间 ?内螺纹6G级的小径在毛坯生产中可按6H级执行,其精度等级主要考虑螺纹中径的镀层,故只在螺纹加工时考虑丝锥的中径尺寸而不必考虑光孔的小径。

渐开线方程的推导

渐开线方程推导性质1:渐开线的形状仅取决于基圆;Propertyof the involute:推论1:齿轮的渐开线形状仅取决于m、z、a,即模数、齿数、压力角;性质2:基圆内无渐开线;性质3:发生线沿基圆滚过的长度,等于基圆上被滚过的长度,即KN AN;性质4:渐开线上任一点的法线恒与基圆相切;Illumination:图1渐开线方程推导青色带箭头的线――构成正交直角坐标系,O点为坐标原点;图中,绿色的圆――基圆、即渐开线发生圆,KN为渐开线发生线,基圆半径为rb;蓝色曲线AKB――渐开线,A为始端,B为终端,K为渐开线上任一动点;蓝色直线OK――连接基圆圆心O与动点K的矢径,OK;蓝色直线KV――动点K的速度矢量KV,垂直于矢径OK;绿色直线 KN――动点 K 的法线,根据渐开线的性质 4,设法线与基圆相切于 N ,连接 NO ;法线方向即为两齿轮啮合传动时、力矢的方向 KF ;紫色直线 NQ――切点 N 向 X 轴作垂线,垂足为 Q ; 紫色直线 KP――动点 K 向直线 NQ 作垂线,垂足为 P ; Definition :KOA 称为展角,记为 κ;NOA 称为滚动角,记为 κ ;速度矢 KV 与力矢 KF 的夹角称为压力角,记为 κ , 即图 1 中 VKN ;BecauseVKN OKN 90AndNOK OKN 90That isNOK VKN k滚动角=展角+压力角;Evolution in polar coordinates :在极坐标系中,渐开线方程可写为:r k OK br / cos(κ) k kkAN r b KN k r b k tan( κ)k即,r k br / cos(κ) κ τan( κ) kEvolution in Cartesian coordinates :在直角坐标系中,渐开线方程可写为(关键是两条紫色的辅助线,注意:KNP 90 ONQ k):x k OQ P Ky k NQ N P ON *cos( κ) N K *sin( κ) ON *cos( κ) A N *sin( κ) br *cos( κ) br * κ * sin( κ)即,x k br *cos(κ) βr * κ* sin( κ)ON *sin( κ) N K *cos( κ) ON *sin( κ) A N *cos( κ) br *sin( κ) br * κ * cos( κ)y k br *sin( κ) βr * κ* cos( κ)Supplement :由以上推导可得出展角、滚动角、压力角三者之间的关系:κ τan( κ)kκ τan( κ)κ κ ktan( κ) κk即, 展角 滚动角滚动角;;= 压力角的正切-压力角; = 压力角的正切;= 压力角+展角;压力角的正切 = 压力角+展角;注 1:本文角度单位为弧度制;注 2:图 1 中的角 a ,b ,c 分别对应正文中的 κ, κ, κ , 即压力角,展角,滚动角。

渐开线圆柱齿轮传动计算初稿

渐开线圆柱齿轮传动计算设计参数:传递功率 P=8.38 Kw传递转矩 T=5001.29 N.m (m N n P T ⋅=⨯==81.50011638.895509550) 齿轮1转速 n1=16 rpm齿轮2转速 n2=2 rpm 传动比 i=8原动机载荷特性 中等振动 工作机载荷特性 中等振动 预定寿命 H=1000 小时布置与结构:闭式 对称布置材料及热处理:齿面啮合类型 软硬齿面齿轮1材料及热处理 42CrMo <表面淬火>齿轮1硬度取值范围 48~56(此处应该是HRC 吧?) 齿轮1硬度 HBS1=52齿轮2材料及热处理 42CrMo<调质> 齿轮2硬度取值范围 255~286 齿轮2硬度 HBS2=260齿轮精度齿轮1 8FH-GB10095 齿轮2 8FH-GB10095工作条件润滑油粘度 V50=120 不允许点馈 载荷类型 静强度齿轮基本参数模数(法面模数) Mn=9 齿轮1齿数 Z1=15 齿轮1变位系数 X1=0 齿轮1齿宽 B1=75齿轮1齿宽系数 Φd1=0.556 齿轮2齿数 Z2=120齿轮2变位系数 X2=0 齿轮2齿宽 B2=75齿轮2齿宽系数 Φd2=0.069齿顶高系数 ha*=0.8 顶隙系数 c*=0.25 压力角 α*=20中心距 A0=607.5 (5.472212=-=d d a )齿数比 U=8端面重合度 εα=1.6760 纵向重合度 εβ=0总重合度 ε=1.67640 端面重合度:385.1)]'tan (tan )'tan (tan [2175.17)/cos arccos(88.31)/cos arccos(8.5322/7.742/22112221112211=-±-=︒==︒======ααααπεαααααa a a a a a a a a a z z r r r r d r d r齿轮1分度圆直径 d1=135 齿轮1齿顶圆直径 da1=149.4 齿轮1齿根圆直径 df1=116.1 齿轮1齿顶高 ha1=7.2 齿轮1齿根高 hf1=9.45 齿轮1全齿高 h1= 16.65齿轮2分度圆直径 d2=1080齿轮2齿顶圆直径 da2=1094.4 da2=1065.6 齿轮2齿根圆直径 df2=1061.1 df2=1098.9 齿轮2齿顶高 ha2=7.2 齿轮2齿根高 hf2=9.45 齿轮2全齿高 h2= 16.65强度校核:接触疲劳强度校核:齿轮1接触疲劳强度许用值 [ζH]1=1507.6 齿轮2接触疲劳强度许用值 [ζH]2=905.4 接触强度用安全系数 SHmin=1 接触强度计算应力 ζH=1659.6接触疲劳强度校核 ζH ≤[ζH]=不满足(注明:大齿轮即使是表面淬火,硬度达到55HRC , 齿轮2接触疲劳强度许用值 [ζH]2=1124.6,接触强度计算应力 ζH=1659.6,ζH ≤[ζH]=不满足) 弯曲疲劳强度计算:齿轮1弯曲疲劳强度许用值 [ζF]1=1171.2 齿轮2弯曲疲劳强度许用值 [ζF]2=1019.6 弯曲强度用安全系数 SFmin=1.40齿轮1弯曲疲劳强度计算应力 ζF1=689.4 齿轮2弯曲疲劳强度计算应力 ζF2=579.2 齿轮1弯曲疲劳强度校核 ζF1≤[ζF]1=满足齿轮2弯曲疲劳强度校核 ζF2≤[ζF]2=满足强度校核:小齿轮 大齿轮 齿面粗糙度(μm )Ra 3.2 3.2 接触强度极限(MPa )ζHlim 1170 710 弯曲强度极限(MPa )ζFlim 360 290 应力循环次数N L 5106.9⨯ 5102.1⨯ N L1=60n 1t ,N L2= N L1/U 接触强度系数使用系数KA 1.5 (原动机是电动机,从动机中等振动)动载系数Kv 0.2 齿向载荷分布系数 KH β 1.195 1.331b C d bd b C C C K H 34212132110)]()(1[-⋅+++=β其中:C 1=1.23,C 2=0.18,C 3=0,C 4=0.61;齿间载荷分布系数 KH α 1.2 1.1 节点区域系数 ZH 2.5'sin cos 'cos cos 22t t t b H Z αααβ=弹性系数 ZE 189.8 重合度系数 Z ε 0.93334αεε-=Z 螺旋角系数 Z β 1.000 寿命系数 ZNT 1.36 1.60 单对齿啮合系数 ZBD 1.000 1.000润滑剂系数 ZL 1.02 1.02 速度系数 ZV 0.94 0.90 粗糙度系数 ZR 1.045 1.075 齿面工作硬化系数 ZW 1.000 1.000 尺寸系数 ZX 0.97 1.000 弯曲强度系数齿向载荷分布系数KF β 1.15 1.252NH F K K )(ββ= 其中 787.0)/()/(1)/(22=++=h b h b h b N 齿间载荷分布系数 KF α 1.2 1.1 重合度系数 Y ε 0.79 0.79nY αεε75.025.0+=螺旋角系数 Y β 1.000 1.000 尺寸系数 YX 0.95 0.97 齿形系数 YFa 3.11 2.16 应力修正系数 YSa 1.5 1.81 寿命系数 YNT 1.12 1.71 试验齿轮的应力修正系数YST 2.0 2.0 相对齿根圆角敏感系数 Y δrelT 0.98 1.009 相对齿根表面状况系数 YRrelT 1.063 1.063 轮缘系数YB 1.000 1.000 A 、接触强度计算结果计算接触应力(MPa )ζH 833.347 742.595αββεσH H V A t E H BD H K K K K u u b d F Z Z Z Z Z 11±= 其中:112d TF t =许用应力(MPa )ζHP 1546.47 1121.06X W R V L NT H HP Z Z Z Z Z Z lim σσ=接触安全系数 SH 1.856 1.510HHPH S σσ=小齿轮接触强度足够! 大齿轮接触强度足够! B 、弯曲触强度计算结果计算弯曲应力(MPa )ζF 161.828 140.031αββεσF F V A B Sa Fa ntF K K K K Y Y Y Y Y bm F =许用应力(MPa )ζFP 798.056 1031.859x RreIT reIT NT ST F FP Y Y Y Y Y δσσlim =弯曲安全系数SF 4.932 7.369FFPF S σσ=小齿轮弯曲强度足够! 大齿轮弯曲强度足够!。

渐开线斜齿圆柱齿轮M值公式的其他计算方法

渐开线斜齿圆柱齿轮M值公式的其他计算方法渐开线斜齿圆柱齿轮M值公式的其他计算方法【来源/作者】中国计量报【更新日期】2014-8-8 14:51:19一、渐开线斜齿圆柱齿轮M值的几种计算公式文献[5]是按法向来计算的,它考虑了椭圆的曲率半径及其当量齿数,并在分度圆的基础上加上量柱中心当量值至分度圆当量值的距离就是量柱中心的距离。

式中:αn——齿轮在法向分度圆处的压力角;m n——法向模数;βf——在分度圆上的螺旋角。

(1-1)式还考虑了当量齿数的奇偶性。

作者认为没有必要。

法向当量齿轮与实际齿轮的接触情况仍有所不同。

所以这组公式只是一种近似计算。

文献[1]是从齿轮的端截面来考虑的,其计算公式为:式中:αdf——在端面分度圆处的压力角;αc——在端面齿形过量棒中心处的压力角;ξn——法向变位系数。

而tanαdf=tanαn/cosβf。

文献[2]也是从齿轮的端截面来考虑的,其计算公式为:式中:d os——端面基圆直径;βb——基圆螺旋角;S fs——端面分度圆齿厚,此处要考虑齿侧隙及齿廓变位的影响。

文献[3]也是从齿轮的端截面来考虑的,其计算公式为:当齿数Z为偶数时,M=d c+d m(1-9)当齿数Z为奇数时,M=d c cos(π/2Z)+d m(1-10)文献[1]、[2]、[3]的表达形式虽然不同,但其实质是相同的,计算结果是一样的。

文献[4]认为(1-6)式中想象的薄量棒直径d′m=d m/cosβb,这个想象量棒与端面齿廓接触。

以此证明公式的正确性,上述公式是正确的,但证明的理由不够充分。

1.渐开线斜齿圆柱齿轮M值原有计算公式的推导图1T点端截面几何关系图</CTSM>图2量棒在分度圆上接触的几何关系</CTSM>图1给出过接触点T平行于端面的截面图形,OY轴过接触点T,O点为齿轮轴心,OX轴为水平轴,C′为量棒在法向截面的圆心C在端面的投影,C′T的延长线与基圆切于B t点。

齿轮渐开线方程图解

齿轮渐开线方程渐开线的形成原理:渐开线就像一个有破断点的圆形展开成一条直线的过程中,圆上的破断点运动的轨迹,如图所示,从破断点A展平到K点,运动轨迹AK就是渐开线的一段,继续展平可至B点或更远。

随着ω不断增大,渐开线曲率会越来越小,渐开线会越来越平直,如图所示。

渐开线方程的推理过程:如图所示,圆O为渐开线AB的基圆,半径为Rb,K为渐开线AB上的任一点;展平段KN为渐开线AB的发生线。

根据渐开线形成的原理可知,NO⊥NK,NK= N⌒A, ONK构成一个直角三角形。

以下过程将滚动角α(rad)作为已知变量进行推导:根据渐开线的形成原理可得N⌒A = NK,圆心角ω所对应的弧长:N⌒A =Rb*ω* PI /180, R=Rb/COS(α)。

先计算出OK与OX的夹角θ,根据渐开线函数公式θ=TAN(α)-α。

因为TAN(α)是N⌒A与Rb之比,相当于弧度值,所以此时α应换算为弧度值。

用PRO/E绘制方程曲线时,应将其转换为十进制角度。

即:θ=TAN(α)*180/PI-α,在PRO/E极坐标表示的方程中,θ用THETA表示。

A. 设α为压力角参数,将α用个人习惯的字母符号代替,如FAI。

设定一个参数值,如45°,即可写成:1. 压力角为参数“极坐标”表示的渐开线方程:FAI=T*45Rb=DB/2R=Rb/COS(FAI)THETA=TAN(FAI)*180/PI-FAIZ=0以上方程式是以压力角∠α作为变量参数。

若想使渐开线的长度控制在齿轮外径DW以内,就必须使渐开线K点与齿轮外径DW的边缘共线约束,可用∠α来控制。

因为齿轮的外径等于2*R=DW,基圆直径等于2*Rd=DB,渐开线K点与R的端点重合。

所以∠α应等于DB/DW的反余弦函数,即:∠α=ACOS(DB/DW),此角就可使渐开线K点落在齿顶圆边缘的位置。

将其作为变量代入方程,即可写成:2. 齿顶圆压力角为参数控制的“极坐标”表示的渐开线方程A:以ACOS(DB/DW)作为已知变量进行推导,方程如下:FAI=T*ACOS(DB/DW)Rb=DB/2R=Rb/COS(FAI)THETA=TAN(FAI)*180/PI-FAIZ=0如果方程式是以滚角∠ω作为变量参数。

渐开线方程式推导

渐开线圆柱齿轮齿厚测量方法及其计算公式

渐开线直齿圆柱齿轮齿厚测量方法及其计公算式本文意欲回答读者在查阅设计手册时无从知晓而常常提出来的关于几个基本含义的问题:什么是公法线?什么是量柱距?什么是固定弦和分度圆弦?它们的计算公式是怎样推出来的等等。

渐开线圆柱齿轮常用的齿厚测量方法有公法线长度、量柱(或球)距、分度圆弦齿厚、固定弦齿厚四种方法。

后两种方法是测量单个齿,一般用于大型齿轮。

对于精度要求不太高的齿轮也常用分度圆弦测量法。

公法线长度测量在外齿轮上用得最多,内齿轮也可用;大齿轮测量因受量具限制很少用。

量柱距测量主要用于内齿轮和小模数齿轮。

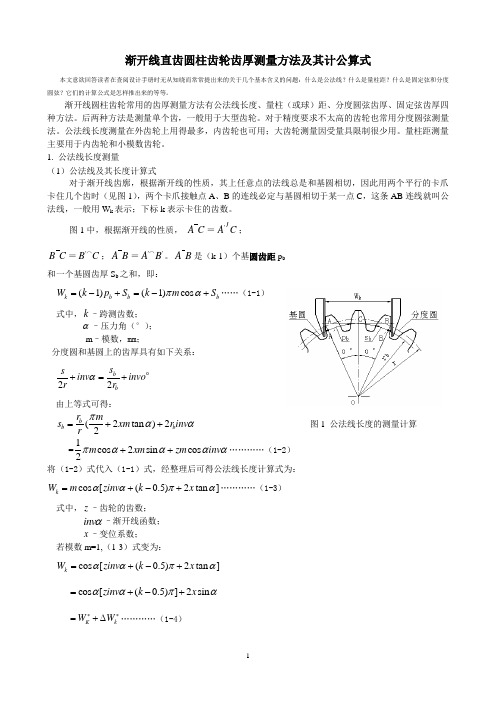

1. 公法线长度测量(1)公法线及其长度计算式对于渐开线齿廓,根据渐开线的性质,其上任意点的法线总是和基圆相切,因此用两个平行的卡爪卡住几个齿时(见图1),两个卡爪接触点A 、B 的连线必定与基圆相切于某一点C ,这条AB 连线就叫公法线,一般用W k 表示;下标k 表示卡住的齿数。

图1中,根据渐开线的性质,A C =A C ');B C =B C '⌒;A B =A B ''⌒。

A B 是(k-1)个基圆齿距p b和一个基圆齿厚S b 之和,即:(1)(1)cos k b b b W k p S k m S πα=-+=-+……(1-1) 式中,k –跨测齿数;α–压力角(°); m –模数,mm ;分度圆和基圆上的齿厚具有如下关系:22b bs sinv invo r r α+=+ 由上等式可得:(2tan )22b b b r ms xm r inv r παα=++ 图1 公法线长度的测量计算 =1cos 2sin cos 2m xm zm inv παααα++…………(1-2) 将(1-2)式代入(1-1)式,经整理后可得公法线长度计算式为:cos [(0.5)2tan ]k W m zinv k x ααπα=+-+…………(1-3)式中,z –齿轮的齿数; inv α–渐开线函数;x –变位系数;若模数m=1,(1-3)式变为:cos [(0.5)2tan ]k W zinv k x ααπα=+-+cos [(0.5)2sin zinv k x ααπα=+-]+K k W W **=+∆…………(1-4)(1-4)式中第二行的前一项cos (0.5)k W k ααπ*=+-[zinv ]就是m=1的标准齿轮的公法线长度。

齿轮渐开线公式推导过程

2012-2-27最近我在研究渐开线齿轮的参数化建模问题。

经过一番搜索,在网上发现了一篇文章中关于用CATIA V5参数化建模的齿轮参数列表和计算公式。

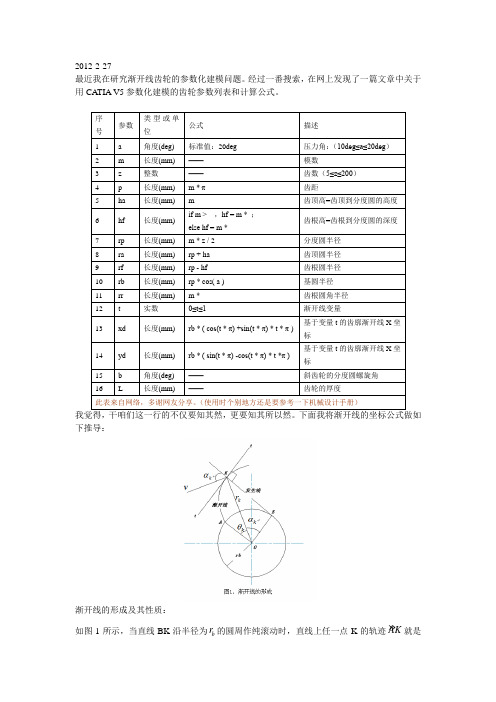

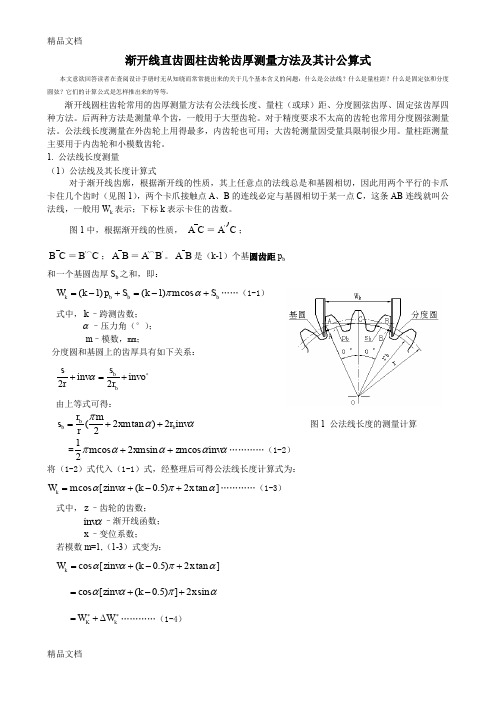

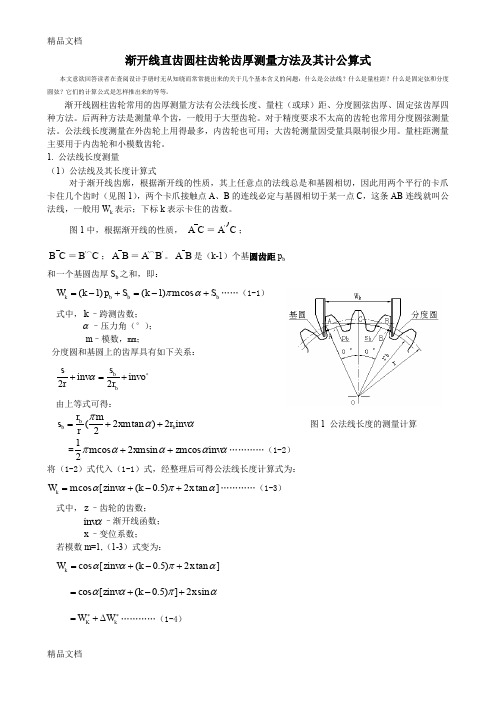

序号参数类型或单位公式描述1 a 角度(deg) 标准值:20deg 压力角:(10deg≤a≤20deg)2 m 长度(mm) ——模数3 z 整数——齿数(5≤z≤200)4 p 长度(mm) m * π齿距5 ha 长度(mm) m 齿顶高=齿顶到分度圆的高度6 hf 长度(mm) if m > ,hf = m * ;else hf = m *齿根高=齿根到分度圆的深度7 rp 长度(mm) m * z / 2 分度圆半径8 ra 长度(mm) rp + ha 齿顶圆半径9 rf 长度(mm) rp - hf 齿根圆半径10 rb 长度(mm) rp * cos( a ) 基圆半径11 rr 长度(mm) m * 齿根圆角半径12 t 实数0≤t≤1渐开线变量13 xd 长度(mm) rb * ( cos(t * π) +sin(t * π) * t * π ) 基于变量t的齿廓渐开线X坐标14 yd 长度(mm) rb * ( sin(t * π) -cos(t * π) * t *π )基于变量t的齿廓渐开线X坐标15 b 角度(deg) ——斜齿轮的分度圆螺旋角16 L 长度(mm) ——齿轮的厚度此表来自网络,多谢网友分享。

(使用时个别地方还是要参考一下机械设计手册)我觉得,干咱们这一行的不仅要知其然,更要知其所以然。

下面我将渐开线的坐标公式做如下推导:渐开线的形成及其性质:如图1所示,当直线BK沿半径为br的圆周作纯滚动时,直线上任一点K的轨迹»AK就是该圆的渐开线。

这个圆称为渐开线的基圆,半径b r 称为基圆半径,直线BK 称为渐开线的发生线,k θ=AOK ∠称为渐开线上点K 的展角。

由渐开线的形成过程,可得渐开线的性质如下:(1) 发生线沿基圆滚过的长度,等于基圆上被滚过圆弧的长度,即»KB AB =。

渐开线齿轮设计计算书

渐开线齿轮设计计算书

《渐开线齿轮设计计算书》

一、设计任务

设计一个渐开线齿轮传动系统,包括齿轮的几何尺寸、齿廓形状、传动比等参数。

二、设计参数

1. 模数 m

2. 齿数 z1、z2

3. 压力角α

4. 齿顶高系数 ha*

5. 顶隙系数 c*

三、设计计算

1. 分度圆直径 d1=mz1,d2=mz2

2. 基圆直径 db1=d1cosα,db2=d2cosα

3. 齿顶圆直径 da1=d1+2ha*m,da2=d2+2ha*m

4. 齿根圆直径 df1=d1-2(ha*+c*)m,df2=d2-2(ha*+c*)m

5. 齿厚 s=πm/2

6. 齿槽宽 e=πm/2

7. 传动比 i=z2/z1

四、设计结果

根据上述计算,得到渐开线齿轮的各项参数,包括模数、齿数、压力角、齿顶高系数、顶隙系数、分度圆直径、基圆直径、齿顶圆直径、齿根圆直径、齿厚、齿槽宽和传动比等。

请注意,以上计算过程仅为示例,实际的渐开线齿轮设计需要根据具体的应用需求和工作条件进行详细的分析和计算。

在设计过程中,还需要考虑齿轮的材料选择、强度校核、精度要求等因素。

以上内容仅供参考,具体设计计算请根据实际情况进行修改和完善。

齿轮渐开线公式推导过程

2012-2-27最近我在研究渐开线齿轮的参数化建模问题。

经过一番搜索,在网上发现了一篇文章中关于用CATIA V5参数化建模的齿轮参数列表和计算公式。

序号参数类型或单位公式描述1 a 角度(deg) 标准值:20deg 压力角:(10deg≤a≤20deg)2 m 长度(mm) ——模数3 z 整数——齿数(5≤z≤200)4 p 长度(mm) m * π齿距5 ha 长度(mm) m 齿顶高=齿顶到分度圆的高度6 hf 长度(mm) if m > 1.25 ,hf = m * 1.25;else hf = m * 1.4齿根高=齿根到分度圆的深度7 rp 长度(mm) m * z / 2 分度圆半径8 ra 长度(mm) rp + ha 齿顶圆半径9 rf 长度(mm) rp - hf 齿根圆半径10 rb 长度(mm) rp * cos( a ) 基圆半径11 rr 长度(mm) m * 0.38 齿根圆角半径12 t 实数0≤t≤1渐开线变量13 xd 长度(mm) rb * ( cos(t * π) +sin(t *π) * t * π )基于变量t的齿廓渐开线X坐标14 yd 长度(mm) rb * ( sin(t * π) -cos(t * π) * t *π )基于变量t的齿廓渐开线X坐标15 b 角度(deg) ——斜齿轮的分度圆螺旋角16 L 长度(mm) ——齿轮的厚度此表来自网络,多谢网友分享。

(使用时个别地方还是要参考一下机械设计手册)我觉得,干咱们这一行的不仅要知其然,更要知其所以然。

下面我将渐开线的坐标公式做如下推导:渐开线的形成及其性质:如图1所示,当直线BK沿半径为br的圆周作纯滚动时,直线上任一点K的轨迹AK就是该圆的渐开线。

这个圆称为渐开线的基圆,半径b r 称为基圆半径,直线BK 称为渐开线的发生线,k θ=AOK ∠称为渐开线上点K 的展角。

由渐开线的形成过程,可得渐开线的性质如下:(1) 发生线沿基圆滚过的长度,等于基圆上被滚过圆弧的长度,即KB AB =。

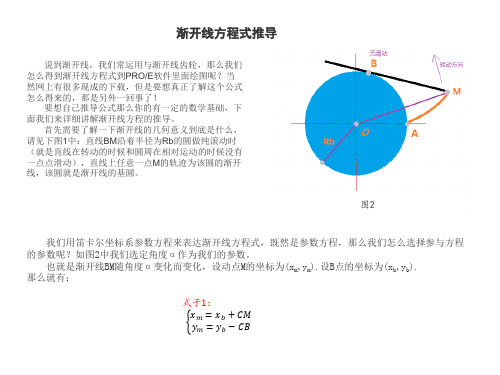

ProE齿轮渐开线方程的推导

【转】Pro/E齿轮渐开线方程的推导

2011-03-26 14:12

转载自knowwei

最终编辑knowwei

先看渐开线型成动画:

渐开线的数学定义:在平面上,一条动直线沿一个固定的圆作纯滚动时,此动直线上一点的轨

迹,称为渐开线。

以下图片为方程推导过程:

所以渐开线的圆柱座标方程为:

R=Rb*sqrt(1+ω^2)

θ=ω-atan(ω) ---- 注意此方程的角度为弧度制

在Pro/E中若以Datum Curve=>From Equation绘出渐开线的话,应该将ω转成十进制。

于是有:

A= t * 45 ---- 假设滚动角ω为0-45度,要留意滚动角也就是以后齿轮的压力角了

R= Rb * sqrt( 1+ ( A * pi/180 )^2 )

theta = A - atan ( A * pi/180 )

z = 0

上式中theta = A - atan ( A * pi/180 )为何是这样,而不是theta = A * pi/180 - atan ( A * pi/180 )。

留待各位思考吧!。

(整理)渐开线圆柱齿轮齿厚测量方法及其计算公式

渐开线直齿圆柱齿轮齿厚测量方法及其计公算式本文意欲回答读者在查阅设计手册时无从知晓而常常提出来的关于几个基本含义的问题:什么是公法线?什么是量柱距?什么是固定弦和分度圆弦?它们的计算公式是怎样推出来的等等。

渐开线圆柱齿轮常用的齿厚测量方法有公法线长度、量柱(或球)距、分度圆弦齿厚、固定弦齿厚四种方法。

后两种方法是测量单个齿,一般用于大型齿轮。

对于精度要求不太高的齿轮也常用分度圆弦测量法。

公法线长度测量在外齿轮上用得最多,内齿轮也可用;大齿轮测量因受量具限制很少用。

量柱距测量主要用于内齿轮和小模数齿轮。

1. 公法线长度测量(1)公法线及其长度计算式对于渐开线齿廓,根据渐开线的性质,其上任意点的法线总是和基圆相切,因此用两个平行的卡爪卡住几个齿时(见图1),两个卡爪接触点A 、B 的连线必定与基圆相切于某一点C ,这条AB 连线就叫公法线,一般用W k 表示;下标k 表示卡住的齿数。

图1中,根据渐开线的性质,A C =A C ');B C =B C '⌒;A B =A B ''⌒。

A B 是(k-1)个基圆齿距p b和一个基圆齿厚S b 之和,即:(1)(1)cos k b b b W k p S k m S πα=-+=-+……(1-1) 式中,k –跨测齿数;α–压力角(°);m –模数,mm ;分度圆和基圆上的齿厚具有如下关系:22b bs sinv invo r r α+=+ 由上等式可得:(2tan )22b b b r ms xm r inv r παα=++ 图1 公法线长度的测量计算 =1cos 2sin cos 2m xm zm inv παααα++…………(1-2) 将(1-2)式代入(1-1)式,经整理后可得公法线长度计算式为:cos [(0.5)2tan ]k W m zinv k x ααπα=+-+…………(1-3)式中,z –齿轮的齿数; inv α–渐开线函数;x –变位系数;若模数m=1,(1-3)式变为:cos [(0.5)2tan ]k W zinv k x ααπα=+-+cos [(0.5)2sin zinv k x ααπα=+-]+K k W W **=+∆…………(1-4)(1-4)式中第二行的前一项cos (0.5)k W k ααπ*=+-[zinv ]就是m=1的标准齿轮的公法线长度。

(整理)渐开线圆柱齿轮齿厚测量方法及其计算公式

渐开线直齿圆柱齿轮齿厚测量方法及其计公算式本文意欲回答读者在查阅设计手册时无从知晓而常常提出来的关于几个基本含义的问题:什么是公法线?什么是量柱距?什么是固定弦和分度圆弦?它们的计算公式是怎样推出来的等等。

渐开线圆柱齿轮常用的齿厚测量方法有公法线长度、量柱(或球)距、分度圆弦齿厚、固定弦齿厚四种方法。

后两种方法是测量单个齿,一般用于大型齿轮。

对于精度要求不太高的齿轮也常用分度圆弦测量法。

公法线长度测量在外齿轮上用得最多,内齿轮也可用;大齿轮测量因受量具限制很少用。

量柱距测量主要用于内齿轮和小模数齿轮。

1. 公法线长度测量(1)公法线及其长度计算式对于渐开线齿廓,根据渐开线的性质,其上任意点的法线总是和基圆相切,因此用两个平行的卡爪卡住几个齿时(见图1),两个卡爪接触点A 、B 的连线必定与基圆相切于某一点C ,这条AB 连线就叫公法线,一般用W k 表示;下标k 表示卡住的齿数。

图1中,根据渐开线的性质,A C =A C ');B C =B C '⌒;A B =A B ''⌒。

A B 是(k-1)个基圆齿距p b和一个基圆齿厚S b 之和,即:(1)(1)cos k b b b W k p S k m S πα=-+=-+……(1-1) 式中,k –跨测齿数;α–压力角(°);m –模数,mm ;分度圆和基圆上的齿厚具有如下关系:22b bs sinv invo r r α+=+ 由上等式可得:(2tan )22b b b r ms xm r inv r παα=++ 图1 公法线长度的测量计算 =1cos 2sin cos 2m xm zm inv παααα++…………(1-2) 将(1-2)式代入(1-1)式,经整理后可得公法线长度计算式为:cos [(0.5)2tan ]k W m zinv k x ααπα=+-+…………(1-3)式中,z –齿轮的齿数; inv α–渐开线函数;x –变位系数;若模数m=1,(1-3)式变为:cos [(0.5)2tan ]k W zinv k x ααπα=+-+cos [(0.5)2sin zinv k x ααπα=+-]+K k W W **=+∆…………(1-4)(1-4)式中第二行的前一项cos (0.5)k W k ααπ*=+-[zinv ]就是m=1的标准齿轮的公法线长度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮渐开线公式推导过

程

YKK standardization office【 YKK5AB- YKK08- YKK2C- YKK18】

2012-2-27

最近我在研究渐开线齿轮的参数化建模问题。

经过一番搜索,在网上发现了一篇文章中关于用CATIA V5参数化建模的齿轮参数列表和计算公式。

序号参数

类型或单

位

公式描述

1 a 角度(deg) 标准值:20deg 压力角:(10deg≤a≤20deg)

2 m 长度(mm) ——模数

3 z 整数——齿数(5≤z≤200)

4 p 长度(mm) m * π齿距

5 ha 长度(mm) m 齿顶高=齿顶到分度圆的高度

6 hf 长度(mm) if m > ,hf = m * ;

else hf = m *

齿根高=齿根到分度圆的深度

7 rp 长度(mm) m * z / 2 分度圆半径

8 ra 长度(mm) rp + ha 齿顶圆半径

9 rf 长度(mm) rp - hf 齿根圆半径

10 rb 长度(mm) rp * cos( a ) 基圆半径

11 rr 长度(mm) m * 齿根圆角半径

12 t 实数0≤t≤1渐开线变量

13 xd 长度(mm) rb * ( cos(t * π) +sin(t * π) * t * π )基于变量t的齿廓渐开线X坐标

14 yd 长度(mm) rb * ( sin(t * π) -cos(t * π) * t *π )基于变量t的齿廓渐开线X坐标

15 b 角度(deg) ——斜齿轮的分度圆螺旋角

16 L 长度(mm) ——齿轮的厚度

此表来自网络,多谢网友分享。

(使用时个别地方还是要参考一下机械设计手册)

我觉得,干咱们这一行的不仅要知其然,更要知其所以然。

下面我将渐开线的坐标公式做如下推导:

渐开线的形成及其性质:

如图1所示,当直线BK 沿半径为b r 的圆周作纯滚动时,直线上任一点K 的轨迹AK 就是该圆的渐开线。

这个圆称为渐开线的基圆,半径b r 称为基圆半径,直线BK 称为渐开线的发生线,k θ=AOK ∠称为渐开线上点K 的展角。

由渐开线的形成过程,可得渐开线的性质如下:

(1) 发生线沿基圆滚过的长度,等于基圆上被滚过圆弧的长度,即

KB AB =。

(2) 渐开线上任一点的法线恒与基圆相切。

(3) 渐开线上离基圆越远的部分,其曲率半径愈大,渐开线愈平直。

(4) 基圆内无渐开线。

(5) 渐开线的形状取决于基圆的大小。

渐开线方程

在图1中有两个重要的角度分别是:渐开线的展角k θ,另一个是渐开线的压力角k α。

由图1易得:

cos b

k k

r r α=

(1) cos 2

b k m z

r α⋅=

⋅

(2)

公式2中m 为齿轮的模数,z 为齿轮的齿数。

将图1中的坐标系纵轴旋至与OA 重合,如图2

在图2中,OB BK ⊥ 则 ()tan k k b

AB k k k b l r BK OB OB r θααθα+====+ 角的大小用弧度表示

(3)

令d x ,d y 分别为OK 在x 轴,y 轴上投影的坐标值 则

sin sin cos b

d k k k

r x OK θθα==

(4) 由3得 tan k k k θαα=-

(5)

将5代入4:

sin(tan )cos b

d k k k

r x ααα=

- (sin tan cos cos tan sin )cos b

d k k k k k

r x ααααα=

⋅-⋅ (sin tan tan cos tan )d b k k k x r ααα=-⋅

(6)

3代入6得:

(sin()()cos())d b k k k k k k x r αθαθαθ=+-+⋅+

(7)

令k k a αθ=+

则 (sin cos )d b x r a a a =-⋅

(8) 同理可求:(cos sin )d b y r a a a =+⋅

(9)

所以渐开线的笛卡尔坐标可表示为:

(sin cos )

(cos sin )d b d b x r a a a y r a a a =-⋅⎧⎨

=+⋅⎩

(10)

下面我用MATlab 验证公式:

用为个公式就可以建出标准渐开线齿的参数化模型。

(有图,有真相!)

以上仅供参考。