第5章教材气态污染物控制技术基础(1)

第5章气态污染物控制技术基础.pptx

氨水做吸收剂 NH3 SO2 H2O (NH4 )2 SO3

(NH4 )2 SO3 SO2 H2O 2NH4HSO3

图 氨法烟气脱硫工艺流程

(五)干法脱硫技术

❖ 干法烟气脱硫 ❖ 所得到得脱硫产物是干态形式 ❖ 特点:

CaSO3(液)+1/2O2→CaSO4(液) CaSO3(液)→CaSO3(固) CaSO4(液)→CaSO4(固)

该工艺的主要优点

投资和占地面积相对较小

无废水排放

技术较为成熟

缺点

对吸收剂的质量要求较高

脱硫副产品大部分是CaSO3, 难于进行综合利用。

吸收塔的温度

要求足够地低,以满足脱硫化学反应的要求;

❖ 缺点:

(1)但是该工艺装置的基建投资大 (约占电厂投资的 11~18%)

(2)运行费用高(约占电厂总运行费用的8~18%)

一、主要烟气脱硫工艺

一、主要烟气脱硫工艺

(一)石灰石/石灰法洗涤

目前应用最广泛的脱硫技术(20世纪30年代由英 国皇家化学工业公司提出)

(一)石灰石/石灰法洗涤

❖ 然后,生成的CaSO4与未反应的CaO以及飞灰一起, 随烟气进入锅炉后部的活化反应器。在活化器中, 通过喷水雾增湿,一部分尚未反应的CaO转变成具 有较高反应活性的Ca(OH)2继续与烟气中的SO2反 应,从而完成脱硫的全过程:

(五)干法脱硫技术

2.循环流化床烟气脱硫

§4烟气脱硝技术

❖ 一. 选择性催化还原法(SCR)

(1)石灰浆制备系统

将生石灰制成粒度为50mm 、具有较高活性的石灰乳浆

(2)脱硫系统 石灰乳浆在吸收塔内被雾化成<100mm 的雾粒,与 烟气接触混合,完成烟气脱硫的化学反应

大气污染控制工程(郝吉明著)课后答案(全)

c(mol/m 3N ) =

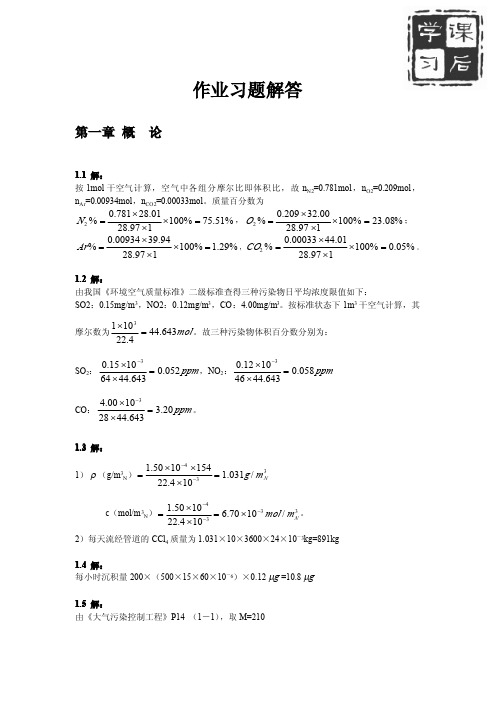

2)每天流经管道的 CCl4 质量为 1.031×10×3600×24×10-3kg=891kg 1.4 解: 每小时沉积量 200×(500×15×60×10-6)×0.12 µg =10.8 µg 1.5 解: 由《大气污染控制工程》P14 (1-1) , 取 M=210

SO2:

0.15 ×10 −3 0.12 × 10 −3 = 0.052 ppm ,NO2 : = 0.058 ppm 64 × 44.643 46 × 44.643 4.00 × 10 −3 = 3.20 ppm 。 28 × 44.643

Cபைடு நூலகம்:

1.3 解: 1) ρ (g/m3N ) =

1.50 × 10 −4 × 154 3 = 1.031g / m N 22.4 × 10 −3 1.50 × 10 −4 3 。 = 6.70 × 10 −3 mol / mN −3 22.4 × 10

作业习题解答

第一章 概 论

1.1 解: 按 1mol 干空气计算,空气中各组分摩尔比即体积比,故 nN2=0.781mol , nO2=0.209mol , nAr=0.00934mol,nCO2=0.00033mol。质量百分数为

N2 % =

0.781 × 28.01 0.209 × 32.00 × 100% = 75.51% , O2 % = × 100% = 23.08% ; 28.97 × 1 28.97 ×1 0.00934 × 39.94 0.00033 × 44.01 Ar % = × 100% = 1.29% , CO2 % = × 100% = 0.05% 。 28.97 × 1 28.97 × 1

COHb p 2.2 × 10 −4 = M ∝ = 210 × = 0.2369 , O2 Hb p O2 19.5 × 10 − 2

气态污染物控制技术基础

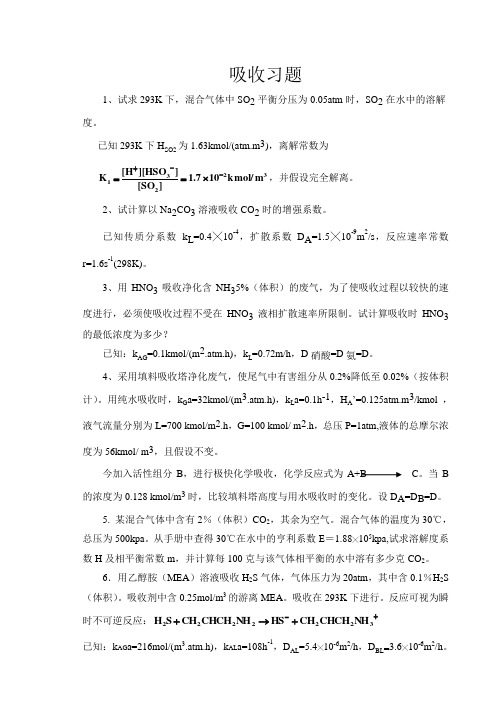

吸收习题1、试求293K 下,混合气体中SO 2平衡分压为0.05atm 时,SO 2在水中的溶解度。

已知293K 下H SO2为1.63kmol/(atm.m 3),离解常数为32231m /kmol 107.1]SO []HSO ][H [K --+⨯==,并假设完全解离。

2、试计算以Na 2CO 3溶液吸收CO 2时的增强系数。

已知传质分系数 k L =0.4╳10-4,扩散系数D A =1.5╳10-9m 2/s ,反应速率常数r=1.6s -1(298K)。

3、用HNO 3吸收净化含NH 35%(体积)的废气,为了使吸收过程以较快的速度进行,必须使吸收过程不受在HNO 3液相扩散速率所限制。

试计算吸收时HNO 3的最低浓度为多少?已知:k A G =0.1kmol/(m 2.atm.h),k L =0.72m/h ,D 硝酸=D 氨=D 。

4、采用填料吸收塔净化废气,使尾气中有害组分从0.2%降低至0.02%(按体积计)。

用纯水吸收时,k G a=32kmol/(m 3.atm.h),k L a=0.1h -1,H A ’=0.125atm.m 3/kmol ,液气流量分别为L=700 kmol/m 2.h ,G=100 kmol/ m 2.h ,总压P=1atm,液体的总摩尔浓度为56kmol/ m 3,且假设不变。

今加入活性组分B ,进行极快化学吸收,化学反应式为A+B C 。

当B 的浓度为0.128 kmol/m 3时,比较填料塔高度与用水吸收时的变化。

设D A =D B =D 。

5. 某混合气体中含有2%(体积)CO 2,其余为空气。

混合气体的温度为30℃,总压为500kpa 。

从手册中查得30℃在水中的亨利系数E =1.88╳105kpa,试求溶解度系数H 及相平衡常数m ,并计算每100克与该气体相平衡的水中溶有多少克CO 2。

6.用乙醇胺(MEA )溶液吸收H 2S 气体,气体压力为20atm ,其中含0.1%H 2S (体积)。

气态污染物控制技术概述(ppt29张)

大气污染控制技术

第五章 气态污染物控制技术

---5.2 烟气脱硫技术

5.2 烟气脱硫技术

烟气脱硫技术

湿法烟气脱硫 半干法烟气脱硫 干法烟气脱硫

烟气脱硫后的 生成物是否回收?

脱硫技术

净化原理

抛弃法

回收法

吸收法

吸附法、 催化法

5.2.1 湿法烟气脱硫

•

烟气脱硫技术是采用含有吸收剂的溶液 或浆液在湿润状态下洗涤烟气以除去SO2 。由于是气态反应,脱硫反应速度快、效 率高、脱硫剂利用率高,是目前广泛采用 的方法之一。但系统存在堵塞以及脱硫后 的烟气温度低于酸露点,易产生腐蚀问题 。湿法的流程和设备相对比较复杂,所需 费用也较高。为了避免二次污染,必须对 污水进行处理,运行成本也较高。

喷雾干燥脱硫工艺流程

炉内喷钙-炉后增湿活化脱硫技术

• 它是在炉内喷钙的基础上发展起来的。由 于在锅炉的预热器和除尘器之间加装一个 活化反应器,并进行喷水增湿,使脱硫效 率达到70%以上 。

循环流化床烟气脱硫技术

• 它的主要吸收剂制备系统、二氧化硫吸收系统、除尘

系统、吸收剂在循环系统、自控和在线监测等系统组成 。

• (1)反应原理

碱性硫酸铝-石膏法

• 吸收

Al2(SO4)3.Al2O3=Al2(SO4)3.Al(SO3)3

• 氧化 • 中和

Al2(SO4)3.Al2(SO3)3+3/2O2=2Al2(SO4)3

2Al2(SO4)3+3CaCO3+6H2O=Al2(SO4)3.Al2o3 +CaSO4.2H2O+3CO2

•

石灰石/石灰-石膏法脱硫的基本原理是用石灰或石灰 石浆液吸收烟气中的SO2 ,先生成亚硫酸钙,然后将 亚硫酸钙氧化为硫酸钙。

气态污染物控制技术基础知识

第一节 气体扩散

气态污染物脱除过程的单元操作

➢ 流体输送 ➢ 热量传递 ➢ 质量传递

气体扩散过程

➢分子扩散-分子运动引起的 ➢湍流扩散-流体质点运动引起的

气体扩散

气体在气相中的扩散(Gilliland 方程)

气体在气相中的扩散

扩散系数

➢ 物质的特性常数之一 P236 ➢ 影响因素:

例如:填料吸收塔,筛板吸收塔,泡沫吸收塔等。 ③ 有外部能量引入的吸收设备

例如:带有机械搅拌的卧式吸收器,喷洒式吸收器等。

.常用吸收设备

吸收设备

喷淋塔

吸收设备

吸收设备

吸收设备

喷淋塔的主要操作、技术要求

压力损失

通常为100~200Pa/m塔高。

空塔气流速度

为液滴沉降速度的50%,一般取0.6-1.2m/s。

吸收系数的获取

➢ 实验测定;经验公式计算;准数关联计算

常用吸收系数经验式

界面浓度的计算

作图法

解析法

➢稀溶液亨利定律+传质方程

操作线方程

物理吸收

操作线、平衡线和吸收推动力

物理吸收

最小液气比

(平衡线上凸)

吸收塔的最小液气比

物理吸收

填料塔高度计算

水吸收SO 的平衡线和操作线 2

支承板的开孔率为0.35~0.45, 限位板的开孔率为0.8~0.9; 填料的静止床层高为0.2~0.3m; 小球应质轻、耐磨、耐腐蚀、耐高湿,直径为25~40mm。 空塔气速一般为2-6m/s。

湍球塔的优缺点

优点:气流速度高、处理能力大,设备体积小,吸收效率高。 缺点:有一定程度的返混,阻力大,小球的材质存在问题。

大气污染控制技术基础

2. 4 烟气量的计算

1. 理论烟气体积

在理论空气量下,燃料完全燃烧所生成的烟气体积称为理论烟气体 积。以Vfg0表示,烟气成分主要是CO2、SO2、N2和水蒸气。 干烟气:除水蒸气以外的成分称为干烟气; 湿烟气:包括水蒸气在内的烟气。

高位发热量(QH)指的是燃料完全燃烧,并当燃烧产物中的水蒸气(包括燃料中所含 水分生成的水蒸气和燃料中氢燃烧生成的水蒸气)凝结为水时的反应热。 低位发热量(QL)是指燃烧产物中的水蒸气仍以气态存在时完全燃烧过程所释放的热 量。

2. 4 烟气量的计算

燃料的燃烧过程伴随分解和其他的氧化、聚合等过程。燃烧烟气主要由悬浮的 少量颗粒物、燃烧产物、未燃烧和部分燃烧的燃料、氧化剂以及惰性气体(主 要是N2)等组成。 燃烧可能释放出的污染物有硫的氧化物、氮的氧化物、一氧化碳、二氧化碳、 金属及其重金属盐类、酮、醛和稠环碳氢化合物等。

用奥氏烟气分析仪测定烟气中的CO2、O2和CO 的含量,可以确定燃烧设备在运行中烟气成

分和空气过剩系数。 实际空气量 空气过剩系数为 α= 理论空气量 1 a

a-----过剩空气中O2的过剩数

设燃烧是完全燃烧,过剩空气中的氧只以O2 形式存在,燃烧产物用下标P表示,

若燃烧是完全的,过剩空气中的O仅能够以的o2形式存在,假定

解:由例2-3可知,理论空气量条件下烟气组成(mol)为:

CO2:73.58 SOX:0.5

H2O:47.5+0.278

NX:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

两分子反应中相界面附近液相内A与B的浓度分布

(3)、吸收流程 逆流操作:被吸收气体由下向上流动,而吸收

剂由上向下 并流操作:气体和吸收剂同时由上部向下流动 错流操作:气体和吸收剂呈交叉方向流动

在实际吸收工艺流程中一般采用逆流操作

二、吸收剂 (1)水:SO2 FH NH3 HCl 碱金属,碱土金属的盐类,铵盐: SO2 HF HCl NOX (2)吸收剂的选择 适宜的物理性质:粘度小,较低的凝固点,适宜的沸点,

缺点是受气流速度影响大, 当气流速度过小时,不能 发挥应有的效能;当气流 速度过大时,吸收效率降 低。

图5—6所示的是筛 板式吸收塔示意图。 沿塔高装有塔板, 两相在每块塔板上 接触。

塔板分为错流式、 穿流式、气液并流 式等几种。

(3)喷洒式吸收器

用喷嘴将液体喷射成为许多细小的液滴,以增 大气—液相的接触面,完成传质过程。

15~25

活性氧化 铝

750~ 1000 0.836~ 1.045 773

18~48

硅胶 800 0.92 673 22

沸石分子筛

第五章 气态污染物控制技术基础

教学内容: 气体吸收 气体吸附 气体催化净化 教学重点 掌握气体扩散、气体吸收、吸附和催化的基

本原理和过程 了解常用吸收剂、吸附剂和催化剂的特性 教学重点 初步学会设计吸收塔、吸附床和催化转化器

建议学时数:8学时(自学)

§1气体吸收

、吸收机理

一、基本原理 (1)概念:利用吸收剂将混合气体中的一种或多种组成有选择的分

离过程称作吸收。 具有吸收作用的物质称为吸收剂。 被吸收的组分称为吸附质 物理吸收 (HCl和水) 化学吸收(SO2和NaOH溶液) 利用:混合气体中各成分在吸收剂中的溶解度不同 吸收剂中的组

传质阻力

传质阻力-吸收系数的倒数

传质总阻力=气相传质阻力+液相传质阻力例:Leabharlann 1 1 m Ky ky kx

液膜控制(

m 1 kx ky

,1

Ky

m kx

)

难溶气体(稀碱溶液吸收CO2,水吸收O2)

气膜控制(1 m ,1 1 )

ky kx Ky ky

易溶气体(碱或氨液吸收SO2)

吸附机理

物理吸附和化学吸附

物理吸附

1.吸附力-范德华力; 2.不发生化学反应; 3.过程快,瞬间达到平衡; 4.放热反应; 5.吸附可逆;

化学吸附

1.吸附力-化学键力; 2.发生化学反应; 3.过程慢; 4.升高温度有助于提高速率; 5.吸附不可逆;

物理吸附和化学吸附

• 同一污染物可能在较低温度下发生物理吸附 • 若温度升高到吸附剂具备足够高的活化能时,发生化学吸附

传质过程

吸收系数的影响因素

吸收质与吸收剂 设备、填料类型 流动状况、操作条件

吸收系数的获取

实验测定;经验公式计算

物理吸收

吸收过程中不发生明显的化学反应,单纯是被 吸收组分溶解于液体的过程

化学吸收

化学吸收的优点

溶质进入溶剂后因化学反应消耗掉,溶剂容纳的 溶质量增多

搅拌器

吸收设备

清洁气体 出口

水洗喷管

循环泵 氧化空气 入口

去湿器 浆液喷嘴

多孔板

填 料 塔

§2气体吸附

吸附

概念:用多孔固体吸附剂将气体(或液体)混合 物中的组分浓集于固体表面

吸附质-被吸附物质 吸附剂-附着吸附质的物质 优点:效率高、可回收、设备简单 缺点:吸附容量小、设备体积大

比较典型的设备是空心喷洒吸收器和文丘里吸 收器。

图5—7所示是几种空心喷洒吸收器示意图。在吸收器中, 气体通常是自下而上流动,而液体则是由装在塔顶的喷射 器呈喇叭状喷洒。空心喷洒吸收器结构简单,造价低廉, 阻力小,但吸收效率不是很高,因此应用受到了极大的限 制。

吸收设备

喷淋塔

填料塔

污染气体 入口

分发生选择性化学反应。

(2)、吸收平衡

平衡-吸收过程的传质速 率等于解吸过程(同一时 间内溶解于液体中的气体 分子数等于从液体中解脱 出来的气体分子数)

溶解度

每100kg水中溶解气体的 kg数

常见气体的平衡溶解度

亨利定律

亨利定律

一定温度下,稀溶液中溶质的溶解度与气相中溶 质的平衡分压成正比

比热容不大,不起泡等; 良好的化学性质:不易燃,热稳定性高,无毒性; 价格低,易再生 有利于有害物质的回收利用

(3)常用的吸收设备: 表面吸收器:填料塔(逆流传质推动力大) 鼓泡式吸收器:鼓泡吸收塔,筛板吸收塔 喷洒式吸收器

废气由塔底进入塔体,自下向 上穿过填料层最后由塔顶排出。 吸收剂由塔顶通过分布器均匀 地喷淋到填料层中,并沿着填 料层向下流动,从塔底排出塔 外。在废气沿塔上升的同时, 与吸收剂在填料层中充分接触, 污染物浓度逐渐降低,而塔顶 喷淋的总是新鲜的吸收液,因 而吸收传质的平均推动力大, 吸收效果好。

一、吸附剂

吸附剂需具备的特性

内表面积大 具有选择性吸附作用 高机械强度、化学和热稳定性 吸附容量大 来源广泛,造价低廉 良好的再生性能

常用吸附剂特性

吸附剂类型

堆积密度 /kg·m-3

热

容

/kJ(kg·K)-1

操作温度上 限/K

平均孔径/Å

活性炭

200~600

0.836~ 1.254 423

鼓泡式吸收器

鼓泡式吸收器内均有液相连续的鼓泡层,分散 的气泡在穿过鼓泡层时有害组分被吸收。常见 的设备有鼓泡塔、湍球塔和各种板式吸收塔。

净化气态污染物中应用较多的是鼓泡塔和筛板 塔。

气体由下面的多孔板进入, 通过支撑板上面的液体时 形成鼓泡层。

鼓泡塔的优点是:①塔不 易堵塞,②压力损失小。

填料塔的优点是:①吸收效果比较可靠;②对 气体变动的适用性强;③可用耐腐蚀材料制作, 结构简单制作容易,④压力损失较小(490Pa/ m塔高)。

填料塔的缺点主要是:①当气流过大时发生液 泛而不易操作;②吸收液中含固体或吸收过程 中产生沉淀时,使操作发生困难;③填料数量 多,质量大,检修不方便。