浮头换热器结构设计要点要点

浮头换热器的详细结构

浮头换热器的详细结构浮头换热器通常是一种用于高粘度流体换热的设备,它的结构相对于一般的换热器比较复杂。

本文将介绍浮头换热器的详细结构,包括主要的组成部分和工作原理。

1. 浮头换热器的基本结构浮头换热器由几个主要部分组成,其中包括浮头、固定管束、泄压沟、分流板、分接盘和密封装置等。

下面我们来详细讲解各个部分的结构和作用。

1.1 浮头浮头是浮头换热器的主要组成部分之一,它通常是一个圆筒形或者抛物体形状。

浮头底部有一条密封圈,用于连接到固定管束。

浮头内部是一个可以浮动的管束,它可以在液体的作用下自由地移动,从而起到自适应对高粘度流体的换热作用。

1.2 固定管束固定管束是浮头换热器的另一个主要组成部分,它由许多相互平行排列的管子组成,它们被装入浮头内部,固定于底部密封圈之上。

这些管子的直径通常都比较小,因为大直径的管子会增加流体的阻力,从而导致换热效率的下降。

1.3 流道流道通常是指浮头内部的管子和管子之间的间隙空间。

流道的宽度和长度通常取决于固定管束的数量和长度,这些参数都应该根据流体的粘度和换热要求进行选择。

1.4 泄压沟泄压沟是用来收集不同管束上的液体,因为液体在不同的管束之间的流动速度通常是不一致的。

泄压沟还可以保持管束的离心力平衡,从而降低振动和噪音。

1.5 分流板分流板是浮头换热器中的一个重要部分,它通常是一个平板结构,用于将进入浮头的流体分为若干个部分,并将流体引导至不同的管束中。

这样,流体就可以在不同的管束上进行换热,并且保持了流体的稳定性。

1.6 分接盘分接盘通常被用来分配流体的入口和出口,以便流体能够合理地流动,并进入不同的管束。

分接盘通常是由金属材料或者塑料材料制成的。

2. 浮头换热器的工作原理浮头换热器的工作原理非常简单。

当流体从分接盘进入浮头时,它会被分配到不同的管束中,然后流经管子,在管子和流道之间发生热量交换。

由于浮头可以在液流压力下浮动,浮头可以自适应地与管子接触,这样它可以有效地接触到流体,从而提高换热效率。

浮头式换热器的设计

浮头式换热器的设计一、结构设计1.管束:由多根管子组成,一般采用导热性能好、抗腐蚀性强的材料,如不锈钢、铜合金等。

2.壳体:壳体通常由圆筒形成,材料通常选用碳钢、不锈钢等。

3.浮头:浮头可以移动,其作用是分离进出口两种介质,便于维修和清洗。

浮头由盖板、支撑节、密封垫片等部分组成,密封垫片既保证了浮头与壳体之间的密封性,又使浮头能够自由上下移动。

4.支撑件:支撑件用于支撑管束,保证其在壳体内的稳定性和均衡分布。

5.端面密封件:端面密封件用于保证管束与壳体之间的密封,常见的有O形圈、金属防喷卡环等。

6.进出口管道:进出口管道用于引入和排出介质,尺寸和位置需根据实际需要进行设计。

二、工作原理具体过程如下:1.高温介质进入换热器的壳体,通过管堂进入管束内部,经过管束与壳体之间的热量传递,从而使介质温度降低。

2.低温介质进入壳体,在管束外部流动,通过壳体与管束之间的传热,使介质温度升高。

3.热量通过管束和壳体之间的传导、对流和辐射传给低温介质,完成热量传递过程。

三、选型在设计浮头式换热器时,需要根据实际工艺条件和要求进行选型。

首先,确定所需换热功率和介质的工艺参数,如温度、流量等。

然后,根据换热器的结构和材料要求,选择合适的规格和型号。

关键的选型参数包括管子的直径、管程壳程的流通方式、壳程与管程之间的布置方式和导热面积。

此外,还要考虑换热器的可靠性、耐腐蚀性和维修便利性等因素,以确保换热器在运行期间的稳定性和长期效益。

四、运行维护1.定期清洗:定期清洗管束和壳体的内表面,清除污垢和沉积物,以保证换热效果。

2.定期检查:定期检查管束和壳体的密封状况,确保密封件的完整性和可靠性。

3.检修:在必要时,对浮头、支撑件和端面密封件进行检修或更换,以保证其正常运行。

4.防腐保温:根据介质的特性和工艺要求,对换热器进行防腐处理和保温处理,延长使用寿命。

总结:浮头式换热器是一种常见的热交换设备,其结构设计合理、工作原理清晰。

浮头式换热器的结构设计透析

浮头式换热器的结构设计透析本文主要介绍了浮头式换热器的结构特点、工作原理及使用寿命所影响的因素,同时也对浮头部分做了具体的设计与结构的阐述。

标签:浮头式冷却器;浮头结构特点;浮头设计计算0 引言换热器是广泛应用于化工、石油化工、动力、医药、冶金、制冷、轻工等行业的一种通用设备。

在众多类型的换热器结构中,管壳式换热器是用得最为广泛的一种换热设备类型。

管壳式换热器制造容易,生产成本低,选材范围广,清洗方便,适应性强,处理量大,工作可靠,且能适应高温高压,虽然它在结构紧凑性、传热强度和单位金属消耗方面无法与板式或板翅式换热器相比,但它由于具有前述的一些优点,因而在化工、石油、能源等行业的应用中仍处于主导地位。

其它的结构一般是把管子与管板连接,再用壳体固定。

它的型式大致分为固定管板式,釜式浮头式,U型管式,滑动管板式、填料函式及套管式等几种,其中浮头式换热器受到广泛的应用主要特点是浮头端,其实形式可分为填料函式、钩圈式、带有套环的填料函式三種:①填料函式浮头是为解决温差膨胀而设计的。

②钩圈式浮头中,管板夹在可拆卸的部分环和盖板之间。

③带有套环的填料函浮头,其套环填料由后端封头的螺栓压紧,管束与壳体之间的间隙比较小。

现在要介绍的就是钩圈式浮头换热器。

1 浮头式换热器结构特点1.1 浮头的结构浮头式换热器,两端管板中有一端是两个容器法兰对夹式连接的,另一端可相对管板自由移动,这端称为浮头。

浮头由浮动管板、钩圈和浮头端盖组成,结构是可以拆连接。

管束可从对夹式容器法兰那侧抽出(也有设计成不可拆的),这种结构的好处在于管束与壳体不受热变形的约束,更不会产生热应力,相对来说为检修、清洗提供了方便。

在钩圈与浮头法兰依靠凹凸密封面配合,之间钻孔并套丝或焊设多个螺柱均布,分程隔板与浮头法兰密封面相通并位于同一端面并且管板凹面相匹配,该浮头法兰与无折边球面封头组配焊接为浮头盖。

其法兰螺孔与浮头管板的螺孔或螺柱相组配,用螺栓或螺帽紧固压紧浮头管板凹型与浮头法兰凹型槽及分程凹槽及其垫片,该结构必要时可适当加在浮头自由端那部分管板的厚度,和直径及圆筒的内径,可根据热力计算确定流速来其调整。

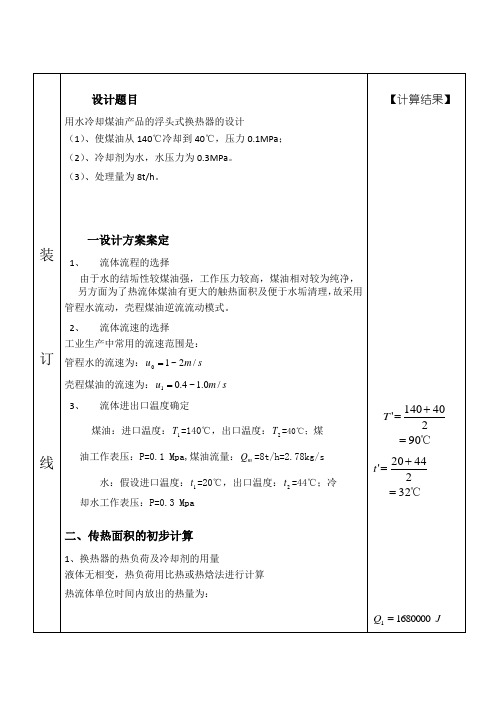

毕业设计:浮头式换热器设计

摘要随着石油化工行业的迅速发展,换热器在石化行业设备中占据着重要的部分和地位。

换热器是一种实现物料之间能量传递的设备,本设计主要是针对的浮头式换热器,浮头式换热器属于管壳式换热器的一种,是利用间壁使高温流体和低温流体进行对流传热从而实现物料间的热量传递。

在设计的整个过程中,严格按照GB150-1998《钢制压力容器》和GB151-1999《管壳式换热器》等标准进行设计和计算。

以及对换热器的强度,刚度和稳定性的校核。

本设计包括四个部分:说明部分;计算部分;绘图部分和翻译部分。

说明部分主要阐述了浮头式换热器的工艺流程及其在炼油化工生产中的地位,换热器设备及其发展现状和国内外换热器的最新发展趋势,同时介绍了换热器的结构设计,换热器主要零部件结构的设计及压力容器常用材料等。

最后对压力容器的制造,检验和验收等问题也作了简单的介绍。

计算部分主要针对筒体,封头,和法兰进行了详细计算,并对其进行了水压试验校核,还对换热器的管板,折流板,鞍座等进行了相关的设计计算。

除此之外,还参阅相关的设计手册及大量的文献,完成了各个零件图的绘制,还对两万字符的外文进行了翻译等工作。

因此,这是份比较具有创新性的毕业设计。

关键词:浮头式换热器;筒体;压力试验;校核AbstractWith the oil of the rapid development of the chemical industry, heat exchanger equipment in the petrochemical industry occupies an important part and status. Is a heat exchanger to achieve energy transfer between the materials of the equipment, mainly for the design of the floating head heat exchanger, floating head heat exchangers are shell and tube heat exchanger type is the use ofpartitions so that high-temperature fluid and low-temperature fluid for convective heat transfer in order to achieve the heat transfer between materials.In the design of the whole process, in strict accordance with GB150-1998 "Steel Pressure Vessels" and GB151-1999 "shell and tube heat exchanger" and other standards for the design and calculation. As well as the heat exchanger strength, stiffness and stability of the check.The design includes four parts: that part of it; calculation part; mapping and translation of some parts. Note on some of the main floating head heat exchanger and its application in the process of refining the position of chemical production, heat exchanger and the development of equipment and heat exchangers at home and abroad the latest development trends, at the same time introduced the structure of heat exchanger design, heat exchanger design of the structure of the main components and pressure vessels commonly used materials. Finally, pressure vessel manufacturing, testing and acceptance of other issues also made a brief introduction. Calculated for some of the main cylinder, head, and carried out a detailed calculation of the flange, and its hydraulic test checking, but also on the heat exchanger tube sheet, baffle, such as a saddle-related design calculation. In addition, see the related design manuals and a lot of literature, completed the mapping of various parts, but also on the20,000 foreign-language characters for the translation work. Therefore, it is a comparison of graduates with innovative design.Key words:Floating head heat exchanger; cylinder; pressure test; check目录1前言 (1)1.1管壳式换热器的分类 (1)1.2管壳式换热器的结构 (2)1.2.1管束 (2)1.2.2壳程 (3)1.2.3管子的排列方式 (3)1.2.4管板 (3)1.2.5折流板与折流杆 (3)1.3管壳式换热器相关分析 (4)1.3.1传热系数 (4)1.3.2平均温差 (4)1.3.3流体流速 (4)1.3.4流体压降 (4)1.3.5振动 (4)1.3.6其他 (4)1.4提高管壳式换热器传热能力的措施 (5)1.5管壳式换热器工作原理 (6)1.6管壳式换热器的发展 (7)1.6.1板式支承结构的发展 (7)1.6.2杆式支承结构的发展 (7)1.6.3空心环支承结构 (8)1.6.4管式自支承 (9)1.7管壳式换热器特点 (10)1.8管壳式与其他换热器的比较 (11)1.9腐蚀与防护 (14)1.9.1换热器腐蚀的原因 (14)1.9.2管壳式换热器的防腐蚀措施 (16)1.10换热器设计软件简介 (19)1.10.1HTFS (20)1.10.2 HTRI (21)1.10.3 ASPEN PLUS B—JAC (22)1.11结语 (23)2设计部分 (24)2.1浮头式换热器筒体的计算: (24)2.1.1计算条件 (24)2.1.2厚度的计算 (24)2.2前后端管箱封头的计算 (25)2.2.1设计条件 (25)2.2.2厚度计算 (25)2.2.3压力试验应力校核 (26)2.2.4压力试验应力校核 (27)2.3带法兰无折边球形封头及法兰计算 (27)2.3.1设计条件 (27)2.3.2厚度计算 (28)2.4管子排列方式的设计 (31)2.5开孔补强的计算 (31)2.5.1筒体开孔所需的补强面积要求 (32)2.5.2在有效补强范围内作为补强的截面积 (32)2.5.3选择补强圈补强 (33)2.6外头盖法兰厚度计算 (33)2.6.1设计条件 (33)2.6.2厚度计算 (34)2.7管板的厚度计算 (38)2.7.1设计条件 (38)2.7.2计算各参数 (39)2.7.3厚度计算 (41)2.7.4校核换热管轴向力 (42)3 致谢 (45)4 参考文献 (46)1 前言换热器是一种实现物料之间热量传递的节能设备,在石油、化工、冶金、电力、轻工、食品等行业应用普遍。

浮头式换热器的设计

一.设计内容(1)设计计算列管式换热器的热负荷,传热面积,换热管,壳体,管板,隔板及等。

(2)绘制列管式换热器的装配图。

(3)编写课程设计说明书确定设计方案1.选择换热器类型两流体温度变化情况:热流体(混合物料)进口温度170.25℃,出口温度85℃;冷流体(冷水)进口温度35℃,出口温度43℃,该换热器用循环冷却水冷却,因两流体的温度之差较大,(>50℃)因此初步确定选用浮头式换热器。

2.流程的安排为使混合物料通过壳壁面向空气散热,提高冷却效果,应使冷却水走管程,混合物料走壳程。

确定物性数据定性温度:对于水等低粘度流体,其定性温度可取流体进出口温度的平均值。

故管程冷水的定性温度为T=(T1+T2)/2=(35+43)/2=39(℃)混合物料的定性温度T=(T1+T2)/2=(85.00+170.35)/2=127.68(℃)壳程混合物料在127.68℃下的有关物性数据如下密度ρo=847.25㎏/m3定压比热容c po=2.13K J/(㎏·℃)热导率 k o=0.108W/(m·℃)黏度μo=0.301×10-3Pa·s估算换热面积1.热流量依据公式Q=Wh*Cph(T1-T2)计算可得:Wh=23.3943*(92.14*0.0457+106.17*0.0256+0.380+0.157+0.256)+1 04.14*0.106)=2390㎏/hQ=2390/3600*2.13*1000*(170.35-85.00)=1.207*10^5W2.平均传热温差先按纯逆流计算,依据下式得:△t m’=△t1-△t2ln(△t1/△t2)=(127.35-50)/ln(127.35/50)=82.73℃3.计算R与PR=(T1-T2)/(t2-t1)=(170.35-85)/(43-35)=10.67P=(t2-t1)/(T1-t1)=(43-35)/(170.35-35)=0.059查表¢△t=0.83△t m=¢△t△t m’=0.83×82.73=68.67(℃)由于平均传热温差校正系数大于0.8,同时壳程流体流量较大,故取单壳程合适。

浮头盖的设计要点

4球 冠 形 封 头

球 冠 形 封 头 球 面 内半 径 按 G 5 表 4 的规 定 B1 1 6 取 值 ,根 据 公 式 ( 5 即可 得 出计 算 厚 度 ,然 后 4) 根 据计 算 厚 度取 一 个适 当 的名 义厚 度 6l 。此 时注 ' l 意 浮 头 法 兰 计 算 时 ,球 冠 形 封 头 的名 义 厚 度 应 输 入 实 际厚 度 ,腐 蚀 裕量 输 入 0 ,并考 虑 腐 蚀前 、腐 蚀后 两种 工 况 。 腐 蚀 前 : 实 际 厚度 = 义 厚 度 一 名 厚度 负偏 差 一 成 型减 薄量 腐 蚀 后 :实 际 厚度 = 义 厚 度 . 度 负偏 差 一 名 厚 成 型减 薄量 一 蚀裕 量 腐 如 果 球 冠 形 封 头 的名 义 厚 度 与 实 际 厚度 对 应 的材 料 许 用 应 力 不 一 样 , 则还 需 计 算 一种 工 况 , 主 要 是核 算 球 冠 形封 头 厚度 是 否 合格 ,球 冠 形封 头 的名 义 厚度 输 入 名 义 厚度 , 腐蚀 裕 量 输 入 实 际 腐 蚀裕 量 加厚 度 负偏 差 。

67 ~ mm  ̄ 可 。 O

2双 头 螺 柱

螺 柱 的规 格 和 数 量 可 参照 设备 法 兰 的螺 栓 规 格 , 由于 浮数 量 可 根 据情 况 适 当减 少 。 当浮 头 端 空 间尺 寸 不 够 时 ,可 采 用减 小 螺栓 尺 寸 而 增 加 螺 栓 数量 的方 法 ,此 时应 注 意 核 算 螺栓 间距 是 否 满 足 GB1 0 表 5

当2 >l 2 时 ,法 兰 计 算 厚度 开始 转 为 由正 6 >0 压 工 况 决 定 ,并 在 这 个 区 间 内计 算 厚 度 保 持 不 变

当Di 7 0 n 0,b = < 0 ,b >1 l 3;

浮头式换热器

浮头式换热器的一端管板与壳体固定,而 另一端的管板可在壳体内自由浮动,见下图1。 壳体和管束对热膨胀是自由的,故而两种介 质的温差较大时,管束与壳体之间不产生温 差应应。浮头端设计成可拆结构,使管束有 容易地插入或抽出壳体(也可设计成不可拆 的),这样为检修、清洗提供了方便。但该 换热器结构比较复杂,而且浮动端小盖在操 作时无法知道泄漏情况,因此在安装时特别 注意其密封。

图5所示结构为管束装入或抽出时,不需先将

浮头部分拆除,检修、安装及清洗等工作均 可在壳体外进行,比较方便。但是该结构的 壳体直径要比上述浮头换热器增大。浮头处 结Hale Waihona Puke 可做成图5(a)和(b)两种形式。

图6是浮头换热器中又一种形式,它是一种单

程浮头换热器,在管程出口处采用填料函结 构。图6(a)的结构在设计时应考虑浮动一 端的管板外径小于壳体内径,以便管束可以 在壳体内抽出。在浮头头盖相连接的出口管, 应尽量选用标准,以利安装与制造。

浮头式换热器的浮头部分结构,按不同的 要求可设计成各种形式,除必须考虑管束能 在设备内自由移动外,还必须考虑到浮头部 分的检修、安装和清洗的方便。图2所示结构, 其浮头部分虽可以自由移动,但管束不能抽 出壳休。优点是在相同的壳体直径下,布管 数多,换热面积增加,但对于换热管外壁要 求经常清洗的情况,不宜采用此结构形式

图3所示为钩圈结构,在设计时必须考虑浮 头管板的外径Do。该外径应小于壳体内径Di, 一般推荐浮头管板与壳体内壁的间隙b1=3~5 ㎜。这样,当浮头处的钩圈拆卸后,即可将 管束从壳体内抽出,以便进行检修、清洗。 浮头盖需在管束装入后才能进行装配,所以 在设计中应考虑保证浮头盖在装配时的必要 空间。

钩圈对保证浮头端的密封、防止介质间的串漏起着重要作

1.浮头换热器设计统一要求

浮头换热器设计统一要求1.内导流筒(或防冲板)2.设计参数:管、壳程设计温度Ts=200℃;公称压力PN2.5,设计压力2.4;接管法兰公称压力4.0,标准HG/T20592焊接接头系数:0.85;C2=3;保温厚度:80;基础高度:3003.DN1400以上为4管程;其余2管程,1壳程4.换热管:φ25x2.5、管间距:32、转角正方形排列、管长6m/4.5m;换热管:φ19x2、管间距:25、转角正方形排列、管长6m/4.5m;5.折流板间距:300;缺口上下布置;折流板缺口采用最小弦高(0.2DN)并圆整至排管处6.管箱:B型7.法兰:管箱、管箱侧、外头盖均为凹面;外头盖侧凸面8.缠绕垫片:JB/T4719-92 0Cr19Ni9+柔性石墨;螺柱:JB/T4707-2000,浮头螺柱40Cr,其余40MnB、本设计采用B型中间(光杆)缩径;螺母:GB/T6175-2000 35#(正火)9.管束尾部设置环形支持板(可与折流板等厚),布置不开时可以不设;根据需要考虑设置防短路机构(水平隔板槽不设档管);10.管板、折流板排管图可按VCAD软件然后加以调整11.总图图纸名称示例:浮头式换热器BES1200-2.5-380-6/25-2Ⅱ装配图图号:DN400 DN600 DN800 DN1000 DN1200 DN1400 DN1600 DN1800 FH025 FH085 FH151 FH202 FH256 FH282 FH292 FH3181、FHxxx-1-1 换热管径19、管长6m时的图号2、FHxxx-2-1,换热管径25、管长6m时的图号12.其余要求按JB/T4714标准13.图面布置按参考图14.最终文件:计算书、全套图纸、目录15.自然参数:地震设防烈度:7、分组:I、场地土:II、基本加速度:0.1g、基本风压:500Pa、地面粗糙度:B16.管箱采用整体补强,壳体采用补强圈补强17.换热管:10#(GB/T8163-2008);II级管束;18 .管口公称直径(四个管口相同):设备DN400 600 800 1000 1200 1400 1600 1800管口100 150 200 250 300 350 400 45019. 主体材料:Q345R;内件结构用材料:Q235A20.型号的标注(如排不出标准参数中的管子数):注:1.本套图不要求按比例(利于以后的图在本图面上修改设计)2.图面颜色、线形以参考图为准,字体按要求修改。

浮头式换热器设计简介

浮头式换热器设计(PN 1.4/1.2;W=45T/h)过程装备与控制工程 10150324 李扬王文江、吴健工程师摘要列管式换热器在化工、石油等行业中广泛应用。

本设计是关于浮头式换热器的设计,主要进行了换热器的工艺计算、换热器的结构和强度设计。

设计前半部分是工艺计算:主要有设计条件估算换热面积,从而进行选型、校核传热系数,计算出实际换热面积,最后压力降和壁温的计算。

设计后半部分是关于结构和强度的设计:主要是根据已经选定的换热器形式进行设备内个零件部件的设计,包括:材料选择、具体尺寸确定、具体位置确定、管板厚度计算、开孔补强、计算拉脱力、震动计算等等。

最后设计结果通过35张图纸表现出来。

关键词:浮头式换热器;工艺设计;结构设计;AbstractTube type heat exchanger is widely used in chemical industy petrochemical industy and so on.This design work is floating head heat exchanger design calculation ,which include technology calculate of heat exchange ,the struclure and intensity of heat exchanger.The first part of design is the technology calculationprocess .Mainly ,the process of technology calculate is according to the given conditions to extimate the heat exchanger area,and then,select a suitable heat transfer area.The secondhalf of the design is about the structure and intensity of the degign,This part is just on the selecttype of heat exanger to design the heat ehchanger is components and part. T his part design mainly include,the choice of materials identify specifics size.identify specific location ,the thickeness calculate of tube sheet,the thickness .In the end,the finalresults through 35 maps to display.Key Words: floating head heat exchanger; total design; structural design. floating head planting一、浮头式换热器基本理论(一)工作原理浮头式换热器属于间壁式换热器,其换热管内构成的流体通道称为管程,换热管外构成的流体通道称为壳程。

浮头式换热器设计

第1章浮头式换热器是管壳式换热器系列中的一种,它的特点是两端管板只有一端与外壳固定死,另一端可相对壳体滑移,称为浮头。

浮头式换热器由于管束的膨胀不受壳体的约束,因此不会因管束之间的差胀而产生温差热应力,另外浮头式换热器的优点还在于拆卸方便,易清洗,在化工工业中应用非常广泛。

本文对浮头式换热器进行了整体的设计,按照设计要求,在结构的选取上,即壳侧两程,管侧四程。

首先,通过换热计算确定换热面积与管子的根数初步选定结构,然后按照设计的要求以及一系列国际标准进行结构设计,设计的前半部分是工艺计算部分,主要设根据设计传热系数、压强校核、壳程压降、管程压降的计算;设计的后半部分则是关于结构和强度的设计。

主要是根据已经选定的换热器型式进行设备内各零部件(如壳体、折流板、管箱固定管板、分程隔板、拉杆、进出口管、浮头箱、浮头、支座、法兰、补强圈)的设计。

换热器是国民经济和工业生产领域中应用十分广泛的热量交换设备。

随着现代新工艺、新技术、新材料的不断开发和能源问题的日趋严重,世界各国已普遍把石油化工深度加工和能源综合利用摆到十分重要的位置。

换热器因而面临着新的挑战。

换热器的性能对产品质量、能量利用率以及系统运行的经济性和可靠性起着重要的作用,有时甚至是决定性的作用。

目前在发达的工业国家热回收率已达96%。

换热设备在现代装置中约占设备总重30%左右,其中管壳式换热器仍然占绝对的优势,约70%。

其余30%为各类高效紧凑式换热器、新型热管热泵和蓄热器等设备。

其中板式、螺旋板式、板翅式以及各类高效传热元件的发展十分迅速。

在继续提高设备热效率的同时,促进换热设备的结构紧凑性,产品系列化、标准化和专业化,并朝大型化的方向发展。

浮头式换热器是管壳式换热器系列中的一种。

换热管束包括换热管、管板、折流板、支持板、拉杆、定距管等。

换热管可为普通光管,也可为带翅片的翅片管,翅片管有单金属整体轧制翅片管、双金属轧制翅片管、绕片式翅片管、叠片式翅片管等,材料有碳钢、低合金钢、不锈钢、铜材、铝材、钛材等。

列管式换热器的设计---浮头式换热器

列管式换热器的设计---浮头式换热器浮头式换热器是一种常见的列管式换热器,它由壳体、管束、浮头、支撑件、密封件、进出口管道等组成。

浮头式换热器的特点是浮头可以随着管束的膨胀和收缩自由移动,从而保证管束间的间隙与浮头间隙都处于有效状态,不仅可以避免管束的卡塞和挤压,同时也可以保证了热交换效果。

浮头式换热器的设计,需要考虑以下几个因素:1. 热力计算换热器的热力计算是设计的首要考虑因素,它主要是通过计算换热器的传热面积、传热系数、温度差、流量等参数,来确定热量传递的效率,并选定合适的管径和间距。

在浮头式换热器设计中,还需要考虑管束结构的变化和浮头活动范围,以满足热传递的要求。

2. 浮头设计浮头是浮头式换热器的核心,它需要具备一定的自由度,以应对管束的变化和热胀冷缩所带来的影响。

在浮头设计时,需要考虑到流体的入口角度、出口角度、流速、压降等因素,同时尽量减小反向流的影响,确保热传递效率。

3. 管束结构设计管束是浮头式换热器中的传热元件,它的结构设计直接影响到换热器的传热效率。

在设计时需要考虑管径、材料、管道密度、孔网大小等因素,同时还需要考虑管束的抗震性和伸缩性,以保证安全稳定运行。

4. 流体动力学设计流体动力学设计主要关注流体的流动形态、速度分布、压力分布等参数,这些参数在浮头式换热器设计中十分重要。

通过计算流体的速度、方向和压降,可以选择合适的管径和间距,以提高热传递效率。

同时还需要考虑到流体的物理特性,如密度、黏度、比热等。

浮头式换热器的设计需要考虑多方面的因素,如热力计算、浮头设计、管束结构设计和流体动力学设计等,而且还需要充分考虑到安全稳定运行的要求。

当然,具体的设计方案还要根据具体的使用情况和客户需求,进行个性化设计和调整。

浮头式换热器结构设计及应力分析

1绪论换热器是将热流体的部分热量传递给冷流体的设备,又称热交换器。

是化工,石油,动力,食品及其它许多工业部门的通用设备,在生产中占有重要地位。

在化工生产中应用更加广泛,可作为加热器、冷却器、冷凝器、蒸发器和再沸器等使用为[1] 。

1.1换热器的发展历史二十世纪20年代出现板式换热器,并应用于食品工业。

以板代管制成的换热器,结构紧凑,传热效果好,因此陆续发展为多种形式。

30年代初,瑞典首次制成螺旋板换热器。

接着英国用钎焊法制造出一种由铜及其合金材料制成的板翅式换热器,用于飞机发动机的散热。

30年代末,瑞典又制造出第一台板壳式换热器,用于纸浆工厂。

在此期间,为了解决强腐蚀性介质的换热问题,人们对新型材料制成的换热器开始注意。

60年代左右,由于空间技术和尖端科学的迅速发展,迫切需要各种高效能紧凑型的换热器,再加上冲压、钎焊和密封等技术的发展,换热器制造工艺得到进一步完善,从而推动了紧凑型板面式换热器的蓬勃发展和广泛应用。

此外,自60年代开始,为了适应高温和高压条件下的换热和节能的需要,典型的管壳式换热器也得到了进一步的发展。

70年代中期,为了强化传热,在研究和发展热管的基础上又创制出热管式换热器。

近年来,随着科学技术的发展和社会生产力发展的需要,新型高效的换热器如雨后春笋般的发展。

如螺旋折流板换热器,此外,还有折流杆式换热器、空心环管壳式换热器、管子自支承式换热器、纵流管束换热器、块式换热器、整体翅片式换热器、毛细板式换热器等等。

但传统的板片式及管壳式换热器在化工生产中仍有广泛应用。

1.2换热器在化工及石油化工生产中的作用目前在大型化工及石油化工装置中,采用各种换热器的组合,就能充分合理地利用各种等级的能量,使产品的单位能耗降低,从而降低产品的成本以获得好的经济效益。

因而,在大型化工及石油化工生产过程中,换热器得到越来1越广泛的应用。

在工厂建设投资中,换热器所占比例也有明显提高,成为最重要的单元设备之一[2]。

浮头式换热器设计说明书

4746/168400 T JB MnR EHA -⨯装订线4. 管板与换热管的连接:管板与换热管采用胀接的形式,胀接长度mml37=,对于规格为5.225⨯φ换热管,由于管板壁厚2540>,为5.0322==+Kmml,,连接方式如下:5. 换热管中心距:由换热管外径mmd25=外,中心距mmt32=,根据GB151-1999标准,可查得分隔板槽两侧相邻管中心距mmSn44=6. 布管限定圆:根据GB151-1999标准,对于浮头式换热器,其布管限定圆直径为:)21(2bbbDDnL++-=b1=3b2=4b=11.52575.0min⋅≥δmm75.18=21075.18++≥δmm75.30=取标准设计值:mm40=δ装订线7. 管板管孔:根据GB151-1999标准,Ⅰ级管束(碳素钢管),当换热器mmd25=外时,其管孔直径mmd25.25=孔,允许偏差为:0~15.0+8. 管板连接:根据GB151-1999标准,管板与壳程圆筒、管板与法兰之间选择a型连接方式a型连接方式为:管板通过垫片于壳体法兰何管箱法兰连接管板与管箱用螺柱、垫片平面密封连接9. 壳体接管:由前已知壳体接管mmd1001=,管箱接管mmd802=,363=LD装订线16球冠形封头钩圈式浮头换热器外头盖推荐使用球冠形封头,根据《JB04746T.02钢制压力容器用封头》标准,取封头为DN500⨯8的PSH球冠形封头,总深度H=65mm,内表面积22033.0mA=,容积30063.0mV=,封头质量kgM9739.12=R=50017. 容器法兰1:根据JB-T4701-2000标准选取长颈对焊法兰,形式为突面密封面类型,则取MPaPN0.1=,mmDN400=,规格为:4559550054031====DHDD 23344524===dD δ,配合螺柱为:20M20个结构如图所示:mmA1383≤即可装订线2:根据JB-T4701-2000标准选取长颈对焊法兰,形式为凹凸面密封面类型,则取MPaPN0.1=,mmDN500=,规格为:55510060064031====DHDD 23385524===dD δ,配合螺柱为:20M20个结构如图所示:3:根据JB-T4721-92外头盖侧法兰,形式为凸面密封面类型,则取MPaPN0.1=,mmDN400=,规格为:5559060064031====DHDD 23325524===dD δ,配合螺柱为:20M20个结构如图所示:4钩圈式浮头法兰480800=+=i f D D372)104(2400)1(2=+-=++=bn b D D i fi426186290=+=b D3946400=-=c Dmm D G 384)53200(2=--=18钩圈 选择A 型钩圈t t ][σ=113直径比K=1.29查GB150-1998第九章,得Y=7.77120)](5.0[5.0=+-=fi c b D D D La厚度δ=42mm19管板计算:对延长部分兼做法兰的固定管板根据GB151-1999,初始数据:垫片压紧力作用中心圆直径384mm管子: 管子外径:mm d 25=外 管子壁厚:mm5.2=δ管子根数:mm n68=浙江工业大学课题:浮头式换热器设计班级:过控0601学号:200602060120设计者:徐庆清。

重叠式浮头换热器设计

重叠式浮头换热器设计[摘要]本文主要讨论了如何正确地计算和分析重叠式浮头换热器的浮头部件的尺寸和特性。

特别强调的是,浮头法兰、浮动管板和双鞍座的尺寸都需要进行精确的计算。

此外,这篇文章还总结和提炼出有助于读者更好地掌握这些技能的有效信息。

[关键词]换热器;浮头;重叠式;设计浮头式换热器的管束可以从壳体内抽出,固定管板由管箱法兰及壳体法兰之间用螺柱螺母紧固件连接,另一端浮动管板可在壳体内自由伸缩。

浮头部分由浮动管板、钩圈和浮头盖组成,结构可拆,适用于管壳程之间温差较大或壳程物料易结垢的场合。

浮头换热器的浮头部分结构,可按GB/T151-2014换热器标准设计为A型或B型,除要考虑管束能在壳体内自由伸缩外,还需要考虑到浮头部分的安装、检修和清洗的方便。

处于壳程介质内的浮动密封面操作时容易发生泄漏,较难采取堵漏措施,所以就要求在设计制造浮头盖时严格控制密封要求。

本文简单归纳了浮头盖设计重要尺寸的确定以及重叠浮头式换热器鞍座简要计算方法及重叠换热器制造要点,利用SW6计算软件对支座和壳体进行强度计算和稳定性校核。

1浮头法兰尺寸的确定图11.1浮头法兰的内外径及垫片宽度根据GB/T151-2014标准6.9.1的规定,浮头法兰的内外径和垫片宽度应当由De-浮动管板外径和De=Di-2b1式中的b1来决定,具体参数可参照GB/T151表1;表1在Dfo-浮头法兰的设计中,其外部尺寸为Di+80mm;而在Dfi-浮头法兰与钩圈的设计中,其内部尺寸为Dfi=Di-2(b1+b2)+3=Di-2(b1+bn),其值可以通过公式计算得出。

在进行换热器的安装时,bn-作为垫板的宽度,应参考表1中的数字,以获得最佳的性能。

此外,还应参考GB/T29463-2012管壳式热交换器用垫片,以及GB/T19066.1-2008柔性石墨金属波齿复合垫片,以便更好地满足换热器的安装要求。

一旦bn被确认,换热器的内外径也就随之得到了确定。

单管程浮头换热器的设计注意事项

单管程浮头换热器的设计注意事项刘经平;王磊;杨俊勇【摘要】Floating tubesheet heat exchanger is one of commonly used heat exchangers, which are normally with two passes or four passes. But in some applications, the structural type with one pass is also applied. Although this kind of heat exchanger has practical application, its specific structure should be still paid attention, especially to the calculation of clamped plate and its seal performance. In this article, some issues which are worth noticed in the design offloating tubesheet heat exchanger were stated, and the relevant calculation methods were presented.%浮头式换热器是一种常见的换热器形式,通常其管程数为2程或4程.但在个别特殊场合中有时会使用到单管程的浮头式换热器.虽然单管程的浮头换热器已经有应用实例,但其特殊的结构,仍然需要引起设计人员的重视.尤其是夹持板的计算及其密封性,应当给予重点关注.文章对单管程浮头式换热器在设计过程中应注意的事项进行阐述,并提出相应的注意事项和计算方法.【期刊名称】《化工设备与管道》【年(卷),期】2016(053)001【总页数】3页(P28-30)【关键词】单管程浮头换热器;夹持板;密封性【作者】刘经平;王磊;杨俊勇【作者单位】东华工程科技股份有限公司,上海 200233;东华工程科技股份有限公司,上海 200233;东华工程科技股份有限公司,上海 200233【正文语种】中文【中图分类】TQ051.5;TH122单管程浮头式换热器作为一种较特殊的换热器形式,与普通的浮头换热器相比,主要在浮头侧增加了波形膨胀节和夹持板等结构部件。

单管程浮头换热器的设计注意事项分析

单管程浮头换热器的设计注意事项分析发表时间:2018-08-17T11:12:54.913Z 来源:《红地产》2017年8月作者:周尧[导读] 在换热工程中,单管程浮头换热器以其简单化的结构,方便安装和拆卸,容易进行检修,方便清洗机械等优势,在石油化工装置中有较好的应用,能达到工艺生产的要求。

引言:在石油化工发展中,装置更加大型,提高了换热设备的换热要求,导致换热器结构更加复杂。

近几年出现了单管程浮头换热器这一新型换热器,其应用效果更好,逐渐得到广泛应用。

1. 单管程浮头换热器的结构特征单管程浮头换热器的浮头测主要包括了管城侧法兰、夹持板、壳程侧法兰、浮动端法兰、膨胀节和浮头等结构,这些是单管程浮头换热器较为特殊的一些结构部件[1] 。

在管壳式换热器中,波形膨胀节、浮头端法兰和夹持板都不上常见的零部件,然而作为主要的受压部件,在设计中必须要把他们的密封性能与强度考虑在内,所以在设计单管程浮头换热器中要计算其刚度和强度等。

2. 单管程浮头换热器的优势工程中通常会对热交换器提供一些要求,包括:(1)管壳程要有比较大的温差,容易增加管壳之间的温差应力。

(2)操作介质很容易发生结垢,出现不洁净的问题,为此管壳程需要经常进行清洗工作。

(3)热交换器在放置时需要立体化。

能够达到这些要求的就是单管程浮头换热器,这一器件将浮头换热器的优点、固定式管板换热器的优点有机结合到一起,近几年的应用逐渐增多。

单管程浮头换热器不同于一般的浮头式,单管程浮头换热器管程浮动端上面的浮头盖、壳程外头盖位置都要安排工艺关口。

单管程浮头换热器浮动端有比较复杂的结构型式,通常要将壳程和管程之间的温差应力作用考虑在内,另外还要考虑拆卸检修和维修的要求、管城工艺的管口能不能从壳程外头盖中通过的密封可靠性、结构的紧凑性等等要求[2] 。

在工程中假如有多种类型的单管程浮头换热器出现,分辨的主要方法就是看其浮动端的结构形式。

3. 设计单管程浮头换热器的注意事项在设计单管程浮头换热器中,要对夹持板、浮动端法兰和膨胀节等关键部件进行计算,以保证单管程浮头换热器的设计质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浮头换热器

结构设计常用要点汇总

(根据标准和手册综合整理)(碳钢、卧式、内导流)

2011-11-11

目录

一、换热管————————————————————————————3

二、筒体、隔板————————————————————————————3

三、法兰——————————————————————————————3

四、缠绕垫片————————————————————————————3

五、双头螺柱/带肩双头螺柱/支耳————————————————————4

六、管板结构————————————————————————————5

七、钩圈与浮动管板——————————————————————————8

八、折流板与支持板——————————————————————————9

九、拉杆——————————————————————————————10

十、滑道———————————————————————————————10 十一、内导流筒与防冲板———————————————————————11 十二、防短路结构—————————————————————————12 十三、排液(排气)口—————————————————————————13 十四、吊耳与顶丝——————————————————————————14

附件1: Ⅰ级管束的管板管孔/折流板管孔—————————————————15 附件2 球面封头半径SR尺寸—————————————————————15 附件3 隔板槽处管孔中心距—————————————————————15 附件4 关于螺纹的一般要求—————————————————————15 附件5 关于技术要求—————————————————————15 附件6 分程隔板密封面加工——————————————————————16

一、换热管(冷拔管)

1.常用规格(PN≤6.4MPa):φ25x

2.5 φ19x2 ;常用材料:10#、20#

外径偏差:±0.3(GB/T8163-2008)------仅为Ⅱ级管束(±0.2为Ⅰ级)

普通级:±0.2 高级:±0.15 (GB9948-2006)----均为Ⅰ级管束

可见,GB9948中普通级已达到GB151中高精度要求

2.长度L:3、4.5、5、6、7.5、9、12m

3.管心距:

规格φ25x2.5 φ19x2

管心距32 25

分程隔板处44 (转角正方形取32x2-1/2=45.25)38

4.换热管数据:

规格质量Kg/m 外表面积m2/m 内表面积m2/m 内截面积cm2

φ25x2.5 1.390 0.0785 0.0628 3.142

φ19x2 0.838 0.0597 0.0471 1.767

5.换热管伸出管板最小长度(强度焊):

规格φ25x2.5 φ19x2

长度 2 1.5

二、筒体、分程隔板

1.筒体规格:

1)无缝钢管制筒体:DN300(φ324)

2)钢板制筒体:DN400、500、600、700、800、900、1000、1100、1200、1300、1400、1500、1600、1700、1800。

2.筒体最小厚度(C2=1mm):

DN 400~≤700 >700~≤1000 >1000~≤1500 >1500~≤2000

8 10 12 14

3.分程隔板最小厚度(分程隔板排净孔φ6)

DN ≤600 >600~≤1200 >1200~≤2000

8 10 14

四、缠绕垫片(以DN1200 PN2.5为例)

注:1.外头盖垫片仍标注壳程直径1200。

2.垫片标准:JB/T4719-92

五、双头螺柱/带肩双头螺柱/支耳

1. 双头螺柱

1)材料:浮头螺柱40Cr,其余40MnB;螺母35#

2)标准:JB/T4707-2000

3)标注举例:双头螺柱M27x320-A(或B)A—等径;B—中间(光杆)缩径2. 带肩双头螺柱

1)数量:DN≤800 >800

2个4个

2)结构(其余尺寸按JB/T4707-2000螺柱标准)

3)支耳

六、管板结构

1.固定管板外径、密封尺寸

2.Ⅱ级管束管孔、隔板槽(强度焊、Ⅰ级管束见附件)1)φ25x2.5换热管:

a)φ19x2换热管:

3)换热管与管板连接(强度焊+贴胀)

4)隔板槽尺寸

注:隔板槽两侧管间距见附录3

3. 浮动管板

1)外形尺寸

注:1. b2=bn+1.5;

2.b1仅决定管板尺寸,与垫片外径并不严格一直,但不影响设计;

3.bn不是实际垫片宽度,而是垫片被压紧部分的宽度;

4.管板密封面内直径按实际垫片内经-3mm;

2)细部结构

2..管板密封面内直径按实际垫片内经-3mm;

3.bn不是实际垫片宽度,而是垫片被压紧部分的宽度;

七、钩圈与浮头法兰:

八、折流板与支持板

1.管孔(以下为Ⅱ级,Ⅰ级管束见附件)

φ25x2.5换热管φ19x2换热管

2. 直径及缺口尺寸

3.折流板最小厚度(板间距>300~≤600)

DN 400~≤700 >700~≤900 >900~≤1500 >1500~≤2000

5 6 8 10

4.管束尾部宜设置环形支撑板。

5.设置内导流筒的第一块折流板应设计成异型或环形折流板(见内导流筒一节)。

九、拉杆规格及数量

2. 拉杆尺寸

6.拉杆在管板开孔

L2=1.5dn

十、滑道

十一、内导流筒与防冲板(尺寸见第一图)常用厚度4mm

1.内导流筒

要求:πdS≥(D2-d2) π/4

异型折流板与环形折流板示意图:

2.防冲板(尺寸见第一图)最小厚度:5mm

十二、防短路结构

十三、排液(排气)口

垫片

十四、吊耳(组合件质量)30Kg时设置)与顶丝

附件1:Ⅰ级管束的管板管孔/折流板或支持板管孔

附件2:浮头盖球面封头半径SR

附件3:隔板槽处管孔中心距

注1):φ25换热管,转角正方形排列时,其间距为Sn=32x2-1/2=45.25 即32x32正方形的对角线长度。

附件4:关于螺纹:

a)优选螺距(普通螺纹基本尺寸GB/T196-2003)

b)普通螺纹公差与配合(GB/T197-2003)用于拉杆、顶丝等

中等精度:外螺纹:6g

内螺纹:6H

如配合:M24-6H/6g

c)管咀、管塞螺纹:应符合GB7307-2001《55°非螺纹密封的管螺纹》的要求外螺纹要求标注公差等级A/B;A---精度高;B------精度低;如G1/2B

附件5. 关于技术要求

a)化工设备图样技术要求(TCED41002-2000)

b)GB-T 1804-2000 一般公差未注公差的线性和角度尺寸的公差

c)GB-T 1184-1996 形状和位置公差未注公差值

附件6.分程隔板密封面加工。