卧式容器外伴热管线计算

储罐伴热盘管计算

储罐伴热盘管计算

储罐伴热盘管计算是指在储罐中安装热盘管系统,用于加热或冷却储罐内液体的过程。

计算储罐伴热盘管所需的基本步骤如下:

1.确定液体的热容和流量:液体的热容是指单位质量液体吸收或释放的热量,流量是指单位时间内液体的质量或体积。

根据需求确定液体的热容和流量。

2.计算所需的加热或冷却能量:根据液体的热容、流量和期望的温度变化,计算所需的加热或冷却能量。

加热能量可以通过公式Q = mcΔT计算,其中Q为能量,m为质量,c为热容,ΔT为温度变化。

3.选择合适的热盘管:根据所需的加热或冷却能量选择合适的热盘管。

热盘管的选型需要考虑热交换效率、材料耐腐蚀性、安装方便性等因素。

4.计算热盘管的长度和布置方式:根据所选的热盘管类型和储罐的尺寸,计算热盘管的长度和布置方式。

热盘管长度可以通过公式L = Q / (U × ΔTm)计算,其中L为热盘管长度,Q为加热或冷却能量,U为热传递系数,ΔTm为平均温度差。

5.设计热盘管系统:根据计算得到的热盘管长度和布置方式,设计热盘管系统的具体细节,包括热盘管的材料、连接方式、管道细节等。

需要注意的是,储罐伴热盘管计算需要根据具体的应用需求和参数进行,以上只是一个基本的计算步骤,实际应用中还需要考虑更多因素和设计要求。

因此,在实际应用中,最好由专业的工程师或技术人员进行储罐伴热盘管计算和设计。

伴热公式

316.6666667 193.3333333 1200 780

橡塑海绵 橡塑海绵 橡塑海绵 橡塑海绵 橡塑海绵 橡塑海绵 橡塑海绵 橡塑海绵 橡塑海绵

30 30 50 50 30 30 50 50 50

20.578932 10.27251 54.37224 105.3156 23.00364 5.0868 66.80664 237.7608 68.89788

加热时间 所需总功率

类别

数据

0.5 50 0.8 50 12 0.46 199.789408 3281.30 0.91 0.88 0.23 3.82 6.453146253 105.9851421 36 164.7810912

单位

KCAL/Kg*℃ cm cm ℃ ℃ KCAL/Kg*℃ KCAL KCAL g/cm3 g/cm3 KW KW W W

W/m W/m

管道饶距计算 缠绕比例 管道直径 缠绕间距 1:

6.5 0.102 5.0 必须为整数 m cm

760 410 1587 826

50 65 100 150

10.0 10.0 10.0 10.0

-27 -27 -27 -27

1655 727 1443 2236 1850 360 1773 5048 1219

小时

备注

1KCAL/Kg*℃= 4.2KJ/Kg*℃

硅酸钙 岩棉板 岩棉管壳 岩棉缝毡 泡沫石棉制品 矿渣棉 超细玻璃棉 玻璃棉 发泡塑料 聚氨酯 石棉绳 橡塑海绵

橡塑海绵 橡塑海绵 橡塑海绵 橡塑海绵

30 30 50 50

9.450144 5.7933 59.79816 38.9046

9.5 5.8 60 39

0.01

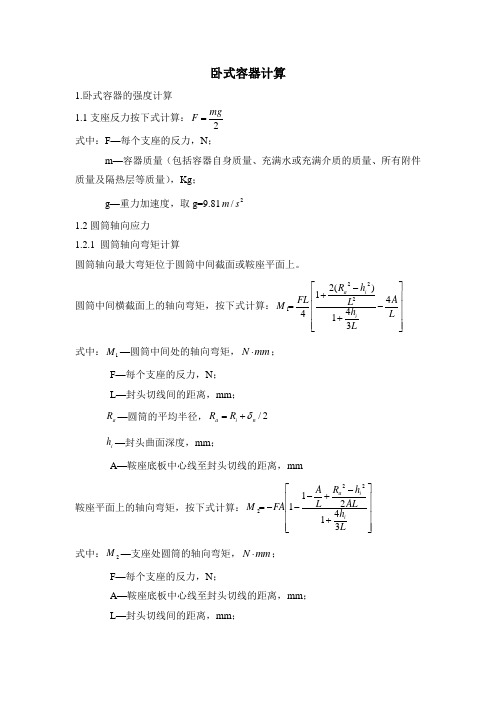

卧式容器计算

卧式容器计算1.卧式容器的强度计算 1.1支座反力按下式计算:2mgF =式中:F —每个支座的反力,N ;m —容器质量(包括容器自身质量、充满水或充满介质的质量、所有附件质量及隔热层等质量),Kg ;g —重力加速度,取g=9.812/s m 1.2圆筒轴向应力 1.2.1 圆筒轴向弯矩计算圆筒轴向最大弯矩位于圆筒中间截面或鞍座平面上。

圆筒中间横截面上的轴向弯矩,按下式计算:⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡-+-+=L A L h L h R FL M i i a 4341)(2142221式中:1M —圆筒中间处的轴向弯矩,mm N ⋅; F —每个支座的反力,N ; L —封头切线间的距离,mm ; a R —圆筒的平均半径,2/n i a R R δ+= i h —封头曲面深度,mm ;A —鞍座底板中心线至封头切线的距离,mm鞍座平面上的轴向弯矩,按下式计算:⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡+-+---=L h AL h R L A FA M ii a 341211222式中:2M —支座处圆筒的轴向弯矩,mm N ⋅; F —每个支座的反力,N ;A —鞍座底板中心线至封头切线的距离,mm ; L —封头切线间的距离,mm ;a R —圆筒的平均半径,2/n i a R R δ+= i h —封头曲面深度,mm ; 1.2.2圆筒轴向应力计算1.2.2.1圆筒中间横截面上,由压力及轴向弯矩引起的轴向应力,按下面两式计算: 1)最高点处:ea e a c R M R p δδσ21114.32-=式中:1σ—圆筒中间处横截面内最高点的轴向应力,MPa ; c p —计算压力,MPa ;a R —圆筒的平均半径,2/n i a R R δ+= e δ—圆筒有效厚度,mm ;A —鞍座底板中心线至封头切线的距离,mm ; 1M —圆筒中间处的轴向弯矩,mm N ⋅; 2)最低点处:ea e a c R M R p δδσ21214.32+=由上面可得: 1.2.2.2鞍座平面上,由压力及轴向弯矩引起的轴向应力,按下面两式计算: 1)当圆筒在鞍座平面上或靠近鞍座处有加强圈或被封头加强(即2/a R A ≤)时,轴向应力3σ位于横截面最高点处;当圆筒未被加强时,3σ位于靠近水平中心线处:ea e a c R K M R p δδσ212314.32-=式中:3σ—支座处圆筒横截面内最高点出的轴向应力,MPa ; c p —计算压力,MPa ;a R —圆筒的平均半径,2/n i a R R δ+= e δ—圆筒有效厚度,mm ;2M —支座处圆筒的轴向弯矩,mm N ⋅;1K —系数,由JB/T4731-2005钢制卧式容器表7-1查得:1K =1)在横截面最低点处的轴向应力4σ: ea e a c R K M R p δδσ212414.32+=由上面可得: 1.2.3圆筒轴向应力的校核 对于操作状态下应满足下条件:1)计算得到41~σσ,取出最大拉应力(最大正值): {}[]t σφσσσσ≤4321,,,m a x 式中:φ—焊缝接头系数,此处取φ=[]tσ—设计温度下壳体材料的许用应力,MPa ;2)计算得到41~σσ,取出最大压应力(最小负值):}[]tac σσσσσ≤4321,,,min式中:[]tac σ—设计温度下壳体材料的轴向许用压缩应力,取[]tσ、B 中较小 者,MPa ; 对于操作状态下应满足下条件:1) 充满水未加压时计算得到41~σσ,取出最大压应力(最小负值): {}[]ac T T T T σσσσσ≤4321,,,min式中:[]ac σ—常温下容器壳体材料的轴向许用压缩应力,取0.9)(2.0p el R R 、0B 中 较小者,MPa ;2) 加压状态下计算得到41~σσ,取出最大拉应力(最大正值): {})(9.0,,,m a x 2.04321P el T T T T R R φσσσσ≤ 式中:φ—焊缝接头系数,此处取φ=)(2.0p el R R —圆筒材料在试验温度下的屈服强度或0.2%规定非比例延伸强 度,MPa ; 1.3切向剪应力1.3.1圆筒切向剪应力计算在圆筒支座处横截面上的剪应力,按下面两式计算。

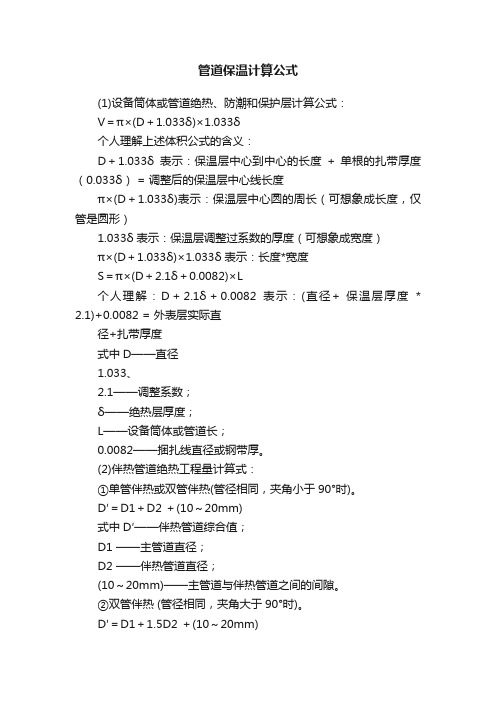

卧式容器外伴热管线计算

伴管直径/mm 蒸汽压力/[MPa(kgf/cm2))]

0.294~0.49(3~5) 15

0.589~0.981(6~10) 0.294~0.49(3~5)

20 0.589~0.981(6~10) 0.294~0.49(3~5)

25 0.589~0.981(6~10)

W/(m2.K) 被伴介质温度/℃

卧式设备外伴热管线计算

条件输入:

设备位号:

伴热管实际外径,d0 容器筒体外径,Di 容器隔热厚度,δ

27 mm 3400 mm

50 mm

容器筒体长度,L1 球封头直边高,h

8000 mm 1000 mm

介质温度,t

80 ℃

环境温度,ta 设备或管道的外表面温度,ts(或tk) 伴管介质温度,tst 历年年平均风速的平均值,VW 隔热层材料制品的导热系数,λ 保温层内加热空间空气向保温层的放热系数,αi 伴热管向保温层加热空间的放热系数,αt 热损失附加系数,K

≤70

≥பைடு நூலகம்0

21.28

22.91

23.14

20.12

21.63

22.1

19.54

20.91

21.4

21.498 W/m2.℃ 132.58 m2 137.24 m2 6.728 m3 15445 平面W/m2,圆筒W/m;

22 根 174.12 m

备 注: 1、在异形保温结构中,tk>t,一般高于t约10~40℃。主管内介质的操作温度越 高, 则tk-t的差值越小。

2、在不同蒸汽压力下的αt值见表:

-35 ℃

70 ℃

135 ℃

2 m/s

0.0564 W/m.℃

13.95 W/m2.K,一般取13.95W/m2.K

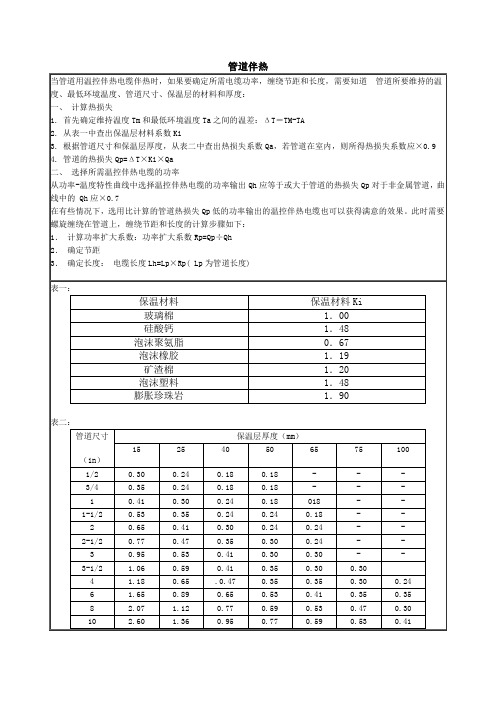

管道保温的计算公式

绝热工程量。

(1)设备筒体或管道绝热、防潮与保护层计算公式:V=π×(D+1、033δ)×1、033δS=π×(D+2、1δ+0、0082)×L式中D——直径1、033、2、1——调整系数;δ——绝热层厚度;L——设备筒体或管道长;0、0082——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

D′=D1+D2 +(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径;D2 ——伴热管道直径;(10~20mm)——主管道与伴热管道之间的间隙。

②双管伴热(管径相同,夹角大于90°时)。

D′=D1+1、5D2 +(10~20mm)③双管伴热(管径不同,夹角小于90°时)。

D′=D1 +D伴大+(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径。

将上述D′计算结果分别代入相应公式计算出伴热管道的绝热层、防潮层与保护层工程量。

(3)设备封头绝热、防潮与保护层工程量计算式。

V=\[(D+1、033δ)/2\]2 π×1、033δ×1、5×NS=\[(D+2、1δ)/2\]2 ×π×1、5×N(4)阀门绝热、防潮与保护层计算公式。

V=π(D+1、033δ)×2、5D×1、033δ×1、05×NS=π(D+2、1δ)×2、5D×1、05×N(5)法兰绝热、防潮与保护层计算公式。

V=π(D+1、033δ)×1、5D×1、033δ×1、05×N S=π×(D+2、1δ)×1、5D×1、05×N(6)弯头绝热、防潮与保护层计算公式。

V=π(D+1、033δ)×1、5D×2π×1、033δ× N/B S=π×(D+2、1δ)×1、5D×2π×N/B(7)拱顶罐封头绝热、防潮与保护层计算公式。

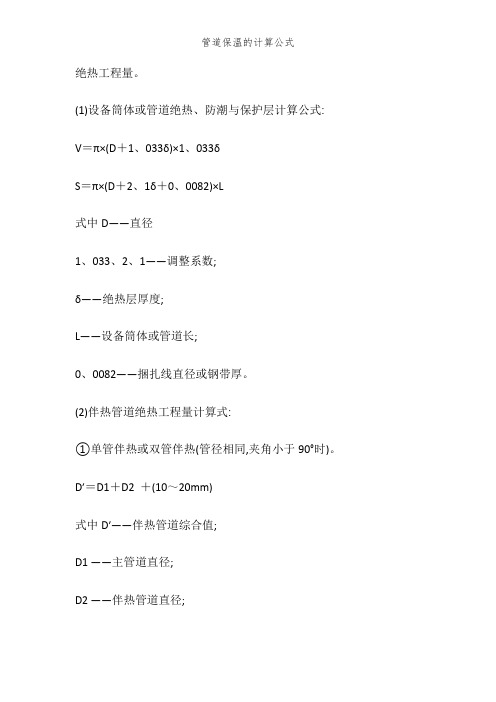

管道伴热

当管道用温控伴热电缆伴热时,如果要确定所需电缆功率,缠绕节距和长度,需要知道 管道所要维持的温度、最低环境温度、管道尺寸、保温层的材料和厚度:

一、计算热损失

1.首先确定维持温度Tm和最低环境温度Ta之间的温差:ΔT=TM-TA

2.从表一中查出保温层材料系数Ki

3.根据管道尺寸和保温层厚度,从表二中查出热损失系数Qa,若管道在室内,则所得热损失系数应×0.9

4.无需精确恒温的仪表、元件以及功率不大的限温加热。

5.农副产品加工以及其他用途,如发酵、孵养殖等

电热带的安装施工

安装施工是用好电热带的关键,不可掉以轻心,安装前请仔细阅读,并应由专业电工负责。安装施工大体分为:1、确认已具备安装条件;2、安装电热带及终端;3、安装电源盒;4、测量绝缘电阻;5、接电源和开关;6、通电试验;7、做电伴热标记;8、重复4和6;9、做保温及防水;10、验收。

⑦根据ΣQ/W的比值,决定选用电热带的数量。

设计选型所需参数表

例一某室外Dn80mm软水管,长度40mm,此管共有法兰4对,闸阀3只,吊架7个。当地最低温度为-25℃,除用岩棉毡厚20mm保温外,为了预防水流静止时结冰,要求用电热带伴热、维持管温在10℃左右。

(1)计算最大温差:ΔT=TM-TA=10-(-25)=35℃

DWK-15

DXW-25

DWK-25

DXW-35

DWK-35

ZXW-35

ZWK-35

ZXW-45

ZWK-45

电气保护

单一电源最大电热带长度(Lam)

开关/安培

启动开关

40

50

60

100

150

160

200

-

30

管道保温的计算公式

绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δS=π×(D+2.1δ+0.0082)×L式中D——直径1.033、2.1——调整系数;δ——绝热层厚度;L——设备筒体或管道长;0.0082——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

D′=D1+D2 +(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径;D2 ——伴热管道直径;(10~20mm)——主管道与伴热管道之间的间隙。

②双管伴热(管径相同,夹角大于90°时)。

D′=D1+1.5D2 +(10~20mm)③双管伴热(管径不同,夹角小于90°时)。

D′=D1 +D伴大+(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径。

将上述D′计算结果分别代入相应公式计算出伴热管道的绝热层、防潮层和保护层工程量。

(3)设备封头绝热、防潮和保护层工程量计算式。

V=\[(D+1.033δ)/2\]2 π×1.033δ×1.5×NS=\[(D+2.1δ)/2\]2 ×π×1.5×N(4)阀门绝热、防潮和保护层计算公式。

V=π(D+1.033δ)×2.5D×1.033δ×1.05×NS=π(D+2.1δ)×2.5D×1.05×N(5)法兰绝热、防潮和保护层计算公式。

V=π(D+1.033δ)×1.5D×1.033δ×1.05×NS=π×(D+2.1δ)×1.5D×1.05×N(6)弯头绝热、防潮和保护层计算公式。

V=π(D+1.033δ)×1.5D×2π×1.033δ× N/BS=π×(D+2.1δ)×1.5D×2π×N/B(7)拱顶罐封头绝热、防潮和保护层计算公式。

伴热管保温面积计算公式

伴热管保温面积计算公式伴热管是一种用于加热管道和设备的热传导设备,它通过内部的加热元件将热量传递给管道或设备,以保持其在一定温度范围内。

为了减少能量损失和提高效率,通常会对伴热管进行保温处理。

保温面积的计算是伴热管保温设计的重要一环,下面我们将介绍伴热管保温面积的计算公式及其应用。

伴热管保温面积计算公式的基本原理是根据管道或设备的几何形状和保温材料的导热系数来确定保温面积,以达到保温效果。

一般来说,保温面积的计算公式可以分为以下几种情况:1. 圆形管道的保温面积计算公式。

对于圆形管道,其保温面积计算公式为:A = 2πrL + 2πr²。

其中,A为保温面积,r为管道的半径,L为管道的长度。

这个公式的推导是基于圆形管道的表面积公式,通过加上保温层的表面积来计算总的保温面积。

2. 矩形管道或设备的保温面积计算公式。

对于矩形管道或设备,其保温面积计算公式为:A = 2LW + 2LH + 2WH。

其中,A为保温面积,L为管道或设备的长度,W为宽度,H为高度。

这个公式的推导是基于矩形管道或设备的表面积公式,同样通过加上保温层的表面积来计算总的保温面积。

3. 其他形状的管道或设备的保温面积计算公式。

对于其他形状的管道或设备,可以根据其具体的几何形状来推导保温面积的计算公式。

一般来说,可以将其分解为多个简单的几何形状,然后分别计算其表面积并相加得到总的保温面积。

在实际应用中,伴热管保温面积的计算可以根据具体的工程要求和设备参数来进行。

一般来说,需要考虑管道或设备的工作温度、环境温度、保温材料的导热系数、保温层厚度等因素。

通过这些参数的综合考虑,可以确定最合适的保温面积,以达到节能、保温效果良好的设计要求。

除了计算保温面积,还需要考虑保温材料的选择和安装方式。

常见的保温材料有硅酸盐棉、岩棉、聚氨酯泡沫等,它们具有不同的导热系数和耐高温性能,可以根据具体的工程要求来选择。

在安装时,需要注意保温材料的接缝处理和固定方式,以确保保温层的完整性和稳固性。

设备伴热管线长度计算书

平均风速W 7.000保温隔热层外表面温度t s 5.000周围环境温度t a -10.000室内ɑ′021.310室外ɑ030.061设备外壁至保温隔热层内侧空隙间空气的传热系数ɑ111.620保温隔热层厚度δ20.100保温隔热层导热系数λ20.060室内K 10.559室外K 20.563设备外表面积(对外传热介质所占设备的外表面积)F 13.190设备中物料温度t w 160.000室内Q 11253.652室外Q 21263.301伴热管内蒸汽冷凝给热系数ɑ211622.500钢管导热系数λ46.520伴热管至保温隔热层内空气给热系数ɑ322.080保温隔热层内空气至被加热设备的给热系数ɑ414.530伴热管直径d 0.025伴热管壁厚δ0.003伴热管与保温设备之间的传热系数K 18.752饱和蒸汽温度t v 175.000室内F 19.550室外F 29.623室内L 1121.653室外L 2122.590设备伴热管长度计算1、热损失计算2、伴热管长度计算传热面积伴热管长度隔热层表面至周围空气的传热系数热损失传热系数热损失m/s浅蓝色为需填写部分℃黄色为公式计算部分℃W/(m2·℃)W/(m2·℃)一般工程计算中取11.62~13.95mW/(m·℃)W/(m2·℃)W/(m2·℃)m2℃W/(m2·℃)一般取11622.5W/(m2·℃)W/(m2·℃)W/(m2·℃)查HG/T20570.11-95隔热、保温类型的选择中的表3.0.1-1 W/(m2·℃)查HG/T20570.11-95隔热、保温类型的选择中的表3.0.1-2 mmW/(m2·℃)℃m2m2mm。

管道保温计算公式

管道保温计算公式(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δ个人理解上述体积公式的含义:D+1.033δ表示:保温层中心到中心的长度+ 单根的扎带厚度(0.033δ) = 调整后的保温层中心线长度π×(D+1.033δ)表示:保温层中心圆的周长(可想象成长度,仅管是圆形)1.033δ表示:保温层调整过系数的厚度(可想象成宽度)π×(D+1.033δ)×1.033δ表示:长度*宽度S=π×(D+2.1δ+0.0082)×L个人理解:D+2.1δ+0.0082表示:(直径+ 保温层厚度* 2.1)+0.0082 = 外表层实际直径+扎带厚度式中D——直径1.033、2.1——调整系数;δ——绝热层厚度;L——设备筒体或管道长;0.0082——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

D′=D1+D2 +(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径;D2 ——伴热管道直径;(10~20mm)——主管道与伴热管道之间的间隙。

②双管伴热 (管径相同,夹角大于90°时)。

D′=D1+1.5D2 +(10~20mm)③双管伴热 (管径不同,夹角小于90°时)。

D′=D1 +D伴大+(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径。

将上述D′计算结果分别代入相应公式计算出伴热管道的绝热层、防潮层和保护层工程量。

(3)设备封头绝热、防潮和保护层工程量计算式。

V=\[(D+1.033δ)/2\]2 π×1.033δ×1.5×NS=\[(D+2.1δ)/2\]2 ×π×1.5×N(4)阀门绝热、防潮和保护层计算公式。

管道保温的计算公式

绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+δ)×δS=π×(D+δ+×L式中D——直径、——调整系数;δ——绝热层厚度;L——设备筒体或管道长;——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

D′=D1+D2 +(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径;D2 ——伴热管道直径;(10~20mm)——主管道与伴热管道之间的间隙。

②双管伴热 (管径相同,夹角大于90°时)。

D′=D1++(10~20mm)③双管伴热 (管径不同,夹角小于90°时)。

D′=D1 +D伴大+(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径。

将上述D′计算结果分别代入相应公式计算出伴热管道的绝热层、防潮层和保护层工程量。

(3)设备封头绝热、防潮和保护层工程量计算式。

V=\[(D+δ)/2\]2 π×δ××NS=\[(D+δ)/2\]2 ×π××N(4)阀门绝热、防潮和保护层计算公式。

V=π(D+δ)××δ××NS=π(D+δ)×××N(5)法兰绝热、防潮和保护层计算公式。

V=π(D+δ)××δ××NS=π×(D+δ)×××N(6)弯头绝热、防潮和保护层计算公式。

V=π(D+δ)××2π×δ× N/BS=π×(D+δ)××2π×N/B(7)拱顶罐封头绝热、防潮和保护层计算公式。

V=2πr×(h+δ)×δS=2πr×(h+δ)。

管道保温的计算公式

绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δS=π×(D+2.1δ+0.0082)×L式中D——直径1.033、2.1——调整系数;δ——绝热层厚度;L——设备筒体或管道长;0.0082——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

D′=D1+D2 +(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径;D2 ——伴热管道直径;(10~20mm)——主管道与伴热管道之间的间隙。

②双管伴热 (管径相同,夹角大于90°时)。

D′=D1+1.5D2 +(10~20mm)③双管伴热 (管径不同,夹角小于90°时)。

D′=D1 +D伴大+(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径。

将上述D′计算结果分别代入相应公式计算出伴热管道的绝热层、防潮层和保护层工程量。

(3)设备封头绝热、防潮和保护层工程量计算式。

V=\[(D+1.033δ)/2\]2 π×1.033δ×1.5×NS=\[(D+2.1δ)/2\]2 ×π×1.5×N(4)阀门绝热、防潮和保护层计算公式。

V=π(D+1.033δ)×2.5D×1.033δ×1.05×NS=π(D+2.1δ)×2.5D×1.05×N(5)法兰绝热、防潮和保护层计算公式。

V=π(D+1.033δ)×1.5D×1.033δ×1.05×NS=π×(D+2.1δ)×1.5D×1.05×N(6)弯头绝热、防潮和保护层计算公式。

V=π(D+1.033δ)×1.5D×2π×1.033δ× N/B S=π×(D+2.1δ)×1.5D×2π×N/B(7)拱顶罐封头绝热、防潮和保护层计算公式。

管道保温的计算公式

绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δS=π×(D+2.1δ+0.0082)×L式中D——直径1.033、2.1——调整系数;δ——绝热层厚度;L——设备筒体或管道长;0.0082——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

D′=D1+D2 +(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径;D2 ——伴热管道直径;(10~20mm)——主管道与伴热管道之间的间隙。

②双管伴热 (管径相同,夹角大于90°时)。

D′=D1+1.5D2 +(10~20mm)③双管伴热 (管径不同,夹角小于90°时)。

D′=D1 +D伴大+(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径。

将上述D′计算结果分别代入相应公式计算出伴热管道的绝热层、防潮层和保护层工程量。

(3)设备封头绝热、防潮和保护层工程量计算式。

V=\[(D+1.033δ)/2\]2 π×1.033δ×1.5×NS=\[(D+2.1δ)/2\]2 ×π×1.5×N(4)阀门绝热、防潮和保护层计算公式。

V=π(D+1.033δ)×2.5D×1.033δ×1.05×NS=π(D+2.1δ)×2.5D×1.05×N(5)法兰绝热、防潮和保护层计算公式。

V=π(D+1.033δ)×1.5D×1.033δ×1.05×NS=π×(D+2.1δ)×1.5D×1.05×N(6)弯头绝热、防潮和保护层计算公式。

V=π(D+1.033δ)×1.5D×2π×1.033δ× N/BS=π×(D+2.1δ)×1.5D×2π×N/B(7)拱顶罐封头绝热、防潮和保护层计算公式。

热水伴热计算

热水伴热计算摘要:1.热水伴热计算的基本概念2.热水伴热计算的关键参数3.热水伴热计算的实际应用4.热水伴热计算的注意事项正文:热水伴热计算是在工程领域中常见的一种热能传输计算。

其主要目的是确定热水管道系统所需的热水流量、温度和热能供应强度等参数,以保证管道内的介质在输送过程中始终保持一定的温度。

以下内容将详细介绍热水伴热计算的关键参数、实际应用和注意事项。

一、热水伴热计算的基本概念热水伴热计算主要包括以下几个方面:1.热负荷计算:根据保温管道所输送的介质性质、输送距离、环境温度等因素,确定热负荷。

2.热水流量计算:根据热负荷、热媒比热容、输送距离等参数,计算热水流量。

3.热水温度计算:根据热负荷、热水流量、保温性能等因素,确定热水的出口温度。

4.热能供应强度计算:根据热负荷、热水流量、热水温度等参数,计算热能供应强度。

二、热水伴热计算的关键参数1.热负荷:热负荷是热水伴热计算的基础数据,它反映了保温管道内介质散热的速率。

热负荷的计算公式为:Q = U × L × C × ΔT,其中,Q为热负荷,U为热传导系数,L为保温管道长度,C为热媒比热容,ΔT为热水温度与环境温度之差。

2.热水流量:热水流量是根据热负荷、输送距离和热媒比热容等因素计算得到的。

流量计算公式为:Q = 热负荷/ (热媒比热容× 输送距离),其中,Q为热水流量。

3.热水温度:热水温度是根据热负荷、热水流量和保温性能等因素计算得到的。

温度计算公式为:T = 热负荷× 热媒比热容/ (热水流量× 保温层厚度),其中,T为热水温度。

4.热能供应强度:热能供应强度是指单位时间内、单位面积内所需的热能。

热能供应强度的计算公式为:I = Q / (A × ΔT),其中,I为热能供应强度,A为保温管道截面积,ΔT为热水温度与环境温度之差。

三、热水伴热计算的实际应用1.建筑供暖:在冬季供暖系统中,热水伴热计算有助于确定供暖设备的容量、热水流量和供暖管道布局。

罐体及管道热损耗、保温、加热电伴热计算教程

罐体及管道热损失及保温、加热计算篇(电伴热计算公式及参数表查询)电伴热计算公式及参数表查询管线散热量计算1、查表计算法(1) 求单位长度管道标准散热量QbΔT=Tj-T0 Tj (介质工艺温度)T0(环境最低温度)根据DN、ΔT、δ三个参数查“表3-1”,可得室外单位长度金属管道的标准热散失量Qb。

表3-1:管道散热量(Qb)条件:碳钢管道、玻璃纤维保温、室外、风速9m/s。

单位:w/m(2) 求单位长度管道的实际热散失量Qs计算公式:Qs = K1 · K2 · K3 · Qb ·················· (3-1)Equation Qs = K1 · K2 · K3 · Qb ·················· (3-1) 式中:Qs ----- 单位长度管道的实际热散失量W/mQb ----- 单位长度管道的标准热散失量W/mK1 ----- 保温材料导热系数修正系数值K2 ----- 管道材料修正系数表3-3: 管道材料修正系数K2 表3-4: 环境条件修正系数K32、公式计算法管道热损失计算公式2兀λ(Tj —To)Qs=------------------- …………………. (3-2)ln[(d+2δ)÷d]式中:Qs—管道实际散热量,Kcal/h·m或W/mTj—介质维持温度,℃T0—冬天最低温度,℃λ—在介质维持温度时保温材料的导热系数,Kcal/h·m·℃或W/m·℃d—管道外径,mmδ—保温层厚度,mm3、储罐和容器散热量计算(1) 求容器或罐体的总表面积S、m2a.二端为平面的圆柱容器:S=πD(R+H)S---总表面积m2D---容器外径mR---容器半径mH---容器高度mb. 二端为半球的圆柱容器:S=πD(2R+H)H---为圆柱部分的高度c.矩形容器:S=[(长×宽)+(长×高)+(宽×高)] ×2; m2(2) 根据保温层材质、厚度、安装地点的最低温度和介质维持温度.查“表3-5”,求出容器罐体单位面积上的热损失量Q0,W/m2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

21.498 W/m2.℃ 132.58 m2 137.24 m2 6.728 m3 15445 平面W/m2,圆筒W/m;

22 根 174.12 m

备 注: 1、在异形保温结构中,tk>t,一般高于t约10~40℃。主管内介质的操作温度越 高, 则tk-t的差值越小。

2、在不同蒸汽压力下的αt值见表:

≤70

≥90

21.28

22.91

23.14

20.12

21.63

22.1

19.54

20.91

21.4

伴管直径/mm 蒸汽压力/[MPa(kgf/cm2))]

0.294~0.49(3~5) 15

0.589~0.981(6~10) 0.294~0.49(3~5)

20 0.589~0.981(6~10) 0.294~0.49(3~5)

25 0.589~0.981(6~10)

W/(m2.K) 被伴介质温度/℃

卧式设备外伴热管线计算

条件输入:

设备位号:

伴热管实际外径,d0 容器筒体外径,Di 容器隔热厚度,δ

27 mm 3400 mm

50 mm

容器筒体长度,L1 球封头直边高,h

8000 mm 1000 mm

介质温度,t

80 ℃

环境温度,ta 设备或管道的外表面温度,ts(或tk) 伴管介质温度,tst 历年年平均风速的平均值,VW 隔热层材料制品的导热系数,λ 保温层内加热空间空气向保温层的放热系数,αi 伴热管向保温层加热空间的放热系数,αt 热损失附加系数,K

-35 ℃

70 ℃

135 ℃

2 m/s

0.0564 W/m.℃

13.95 W/m2.K,一般取13.95W/m2.K

20.12 W/m2.K

1.25

一般取 1.15~

计算结果: 隔热层外表面向大气的放热系数,α 容器外表面积,S1 容器保温层外表面积,S2 容器保温层体积,V 单位表面热损失量,Q1 伴热管根数,n 伴热管总长度,Ls