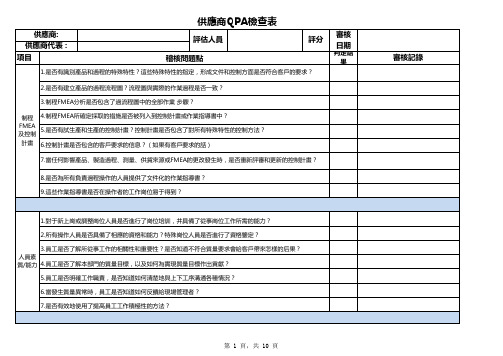

塑胶制程稽核表QPA

QPA检查表

9.当物料存储期超期时,是否界定验证或处理方法。

10.產品交付時是否按先進先出的次序? 有何證據?

1.當外部發生異常或客戶投訴,是否將相關信息通知到製造部門?製造部門是否針對異常原因進行了分析,採 取了什麽措施?是否驗證了措施的有效性? 2.糾正措施是否應用了防錯方法?(如果適用的話)

糾正與 3.是否將糾正措施和實施的控制應用于其他類似的過程和產品? 預防措 4.當內部和外部發生異常時,是否有評審制程FMEA和控制計畫?是否有作適當的更新?

制程 4.制程FMEA所確定採取的措施是否被列入到控制計畫或作業指導書中?

FMEA 及控制

5.是否有試生產和生產的控制計畫?控制計畫是否包含了對所有特殊特性的控制方法?

計畫 6.控制計畫是否包含的客戶要求的信息?(如果有客戶要求的話)

7.當任何影響產品、製造過程、測量、供貨來源或FMEA的更改發生時,是否重新評審和更新的控制計畫?

11.如保確認人員的作業安全?

12.制程的物料、半成品、成品、合格品、不合格品等是否按規定的要求標識清楚?

制程品质保证稽核表

確認 /Check de by:

表單編號: FCFA4050

___

日期/DATE: _______________

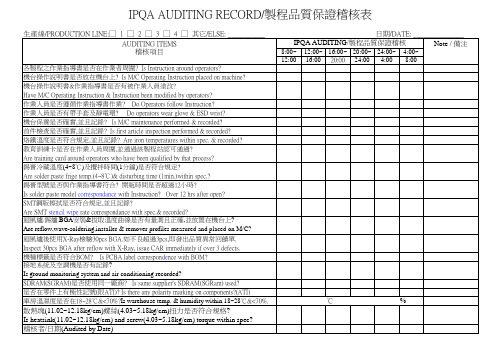

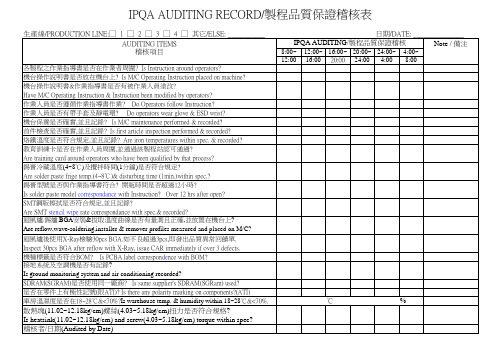

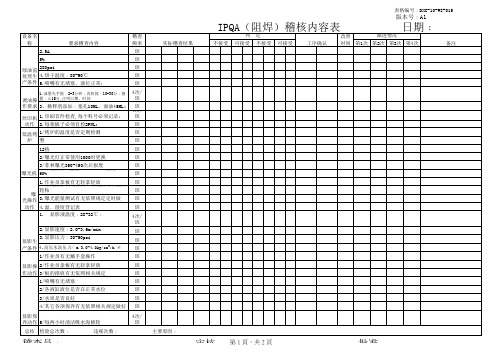

IPQA AUDITING/製程品質保證稽核

Note / 備注

8:00~ 12:00~ 16:00~ 20:00~ 24:00~ 4:00~

12:00 16:00 20:00 24:00 4:00 8:00

℃

%

核准/ApprovIPQA AUDITING RECORD/製程品質保證稽核表

生產線/PRODUCTION LINE:□ 1 □ 2 □ 3 □ 4 □ 其它/ELSE: ___________ AUDITING ITEMS 稽核項目

各製程之作業指導書是否在作業者周圍? Is Instruction around operators? 機台操作說明書是否放在機台上? Is M/C Operating Instruction placed on machine? 機台操作說明書&作業指導書是否有被作業人員塗改? Have M/C Operating Instruction & Instruction been modified by operators? 作業人員是否遵循作業指導書作業? Do Operators follow Instruction? 作業人員是否有帶手套及靜電環? Do operators wear glove & ESD wrist? 機台保養是否確實,並且記錄? Is M/C maintenance performed & recorded? 首件檢查是否確實,並且記錄? Is first article inspection performed & recorded? 烙鐵溫度是否符合規定,並且記錄? Are iron temperatures within spec. & recorded? 教育訓練卡是否在作業人員周圍,並通過該製程站認可通過? Are training card around operators who have been qualified by that process? 錫膏冷藏溫度(4~8℃)及攪拌時間(1分鐘)是否符合規定? Are solder paste frige temp.(4~8℃)& disturbing time (1min.)within spec.? 錫膏型號是否與作業指導書符合? 開瓶時間是否超過12小時? Is solder paste model correspondance with Instruction? Over 12 hrs after open? SMT鋼版擦拭是否符合規定,並且記錄? Are SMT stencil wipe rate correspondance with spec.& recorded? 迴風爐`錫爐`BGA安裝&拔取溫度曲線是否有量測且正確,並放置在機台上? Are reflow,wave-soldering,installer & remover profiles measured and placed on M/C? 迴風爐後使用X-Ray檢驗30pcs BGA.如不良超過3pcs,即發出品質異常回饋單. Inspect 30pcs BGA after reflow with X-Ray, issue CAR immediately if over 3 defects. 機種標籤是否符合BOM? Is PCBA label correspondence with BOM? 接地系統及空調機是否有記錄? Is ground monitoring system and air conditioning recorded? SDRAM(SGRAM)是否使用同一廠商? Is same supplier's SDRAM(SGRam) used? 是否在零件上有極性記號(限ATI)? Is there any polarity marking on components?(ATI) 庫房溫濕度是否在18~28℃&<70%?Is warehouse temp. & humidity within 18~28℃&<70%. 散熱塊(11.02~12.18kg/cm)螺絲(4.03~5.18kg/cm)扭力是否符合規格? Is heatsink(11.02~12.18kg/cm) and screw(4.03~5.18kg/cm) torque within spec? 稽核者/日期(Audited by Date)

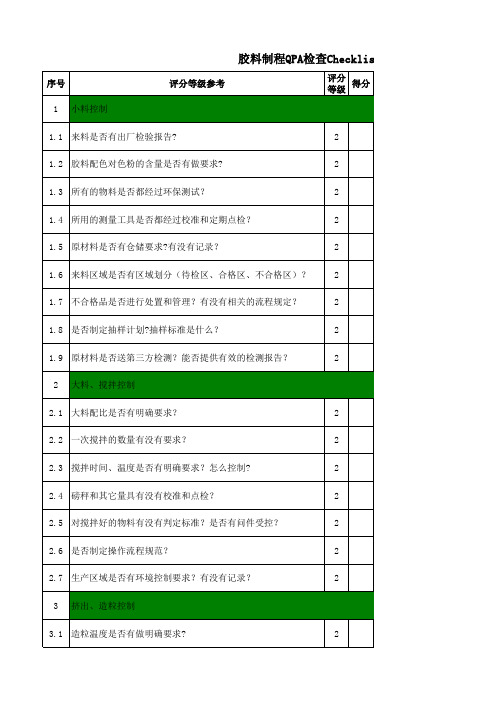

胶料制程QPA检查Checklist V.1

2

8.10 测试数据是否真实有效?

2

8.11

检测设备是否有检查、测量、测试的管控程序文件?包括:检测设备 台帐、校准计划、召回清单、校准记录/报告

2

8.12 检测设备能否满足中德所有测试要求

2

8.13 出厂检验报告是否涵盖中德《原辅材料采购规范》中测试要求项目

2

8.14

产品开发与变更,投产前中是否做到“三方首件”并保留完整开发、 变更记录

6.1 有没有制定不合格品处理流程?请提供相关表单?

2

6.2

不合格项目相关部门是否作出相应的改善措施?改善效果如 何?

2

6.3

客户投诉有没有汇总分析?重大质量事故是否组织相关人员召 开专题会议?请提供相关记录。

2

7 变更管理

7.1

是否制定内部变更管理流程?是否严格按照流程要求执行变更 操作?

2

7.2 变更是否能提前通知客户,并得到客户同意?

2

总得分

98 0

合规性:80分以上合格,60分以上需要在限期内整改,二次整改不合格暂停供货,60分以下需要停料

Checklist

得分说明

0.00% 次整改不合格暂停供货,60分以下需要停料整改

2

7.3 是否有对供应商的PCN进行管理?并有完整的PCN记录可查?

2

8 可靠性测试管理

8.1

是否有计划性的可靠性监控程序来确保所有的失控条件被检查出来, 并重新回受控状态?

2

8.2

是否有文件化的可靠性测试计划,含样品数、预期水平和工厂内制造 的每种系列器件的测试频度?

2

8.3 测试计划是否覆盖中德《原辅材料采购规范》中产品技术要求。

2

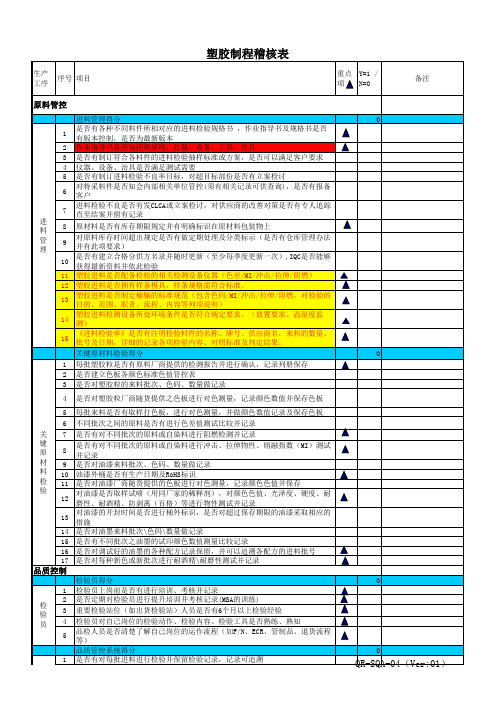

制程稽核表(塑胶)

是否有每日首末件,生产前FAI,巡机检验或入库检验记录,记录可追溯 是否有每日喷漆线线检或入库检验记录,记录可追溯 是否有每日出货检验记录,记录可追溯 检验站灯光亮度是否符合500~1000LUX,是否有定期测量光源记录 上述报表是否保存4年以上,并有品保主管签核 是否制订标准外观,结构检验规范,并对技术员,检验员进行教育训练 首末件是否有对应检查成型工艺之壓力溫度速度,与成型工艺表一致 是否有将制程质控点品质数据、品管检验数据、客户反馈的品质数据汇总成周 报、月报,对达成状况,召集内部责任单位进行检讨,并制订改善措施与实施 计划 品管课是否对重大品质及改善措施设立品质看板对检验员进行培训(如早会宣 导记录等) 对重大品质不良是否有追踪AUDIT改善效果,并留有记录 对料件的变更(如设计或异常造成的模具变更、客户指定的原材料或设备等变 更)是否有管控流程,并及时报备给客户(ECR变更切换通知书),留下记录 品管人员的岗位的编制是否满足检验频次及检验量要求 检验站位是否有最新版本的检验SOP,版本发放是否有管控记录 检验指导书中需包含有产品尺寸、包装方式、包装数量等要求 品管所使用的检测仪器是否有经过校验及符合客户的要求 半成品或喷印检验是否有首、末件CHECK LIST,并依list项目作业(如尺寸、 料件组配,平整度、落球测试等等),阻燃料首件要有阻燃测试 是否有作喷漆/印刷等外观件,首末件确认并记录其位置参数与颜色色差测量, 耐模硬度等信赖性测试 品检员是否对机台或喷印线同一不良或多项不良超过品管制定的管制目标时要 求停机、停线改善。所有单据要有追踪结果 新产品及样品管理得分 有NPI小组,负责处理新产品的相关事情 新产品导入时品管是否有组织进行发布,并确认相关单位是否有进行新产品认 知培训(列出各种注意事项及各种材料使用清单确认) 在新模量产时,是否有对设备关键参数及产品关键参数进行全面和精确的评估 、验证模具在此机台的可生产性并保存记录(射出工艺参数表) 新产品导入时是否有进行失效模式分析及对分析结果采取相应的对策 新产品量试时是否有对品质进行评估,并制定品质目标 新产品量试前是否有对设备机台(如:注塑机)进行评估 是否有明确的签样流程 样品在送出时是否经过品管单位的确认,并留有记录 对于客户提出的样品之缺陷,是否有及时改善,并保留改善记录,再送样 样品是否保存完好,并列清册管理,有保存期限及更新记录、限量及维护样品 的管理办法等,保留使用记录 复制样品是否经过品管组长级以上确认 是否有CHECK量产或检验与样品之一致性,样品是否为最新有效的。 样品报废是否有保留记录及报废原因说明 品管是否对样品相关要求进行培训并记录 品管是否按样品上所要求的关键参数及特殊要求,对SOP进行更新 新产品及新上模的产品要有三次元量测记录 新产品阻燃料件要做阻燃测试,并保留记录

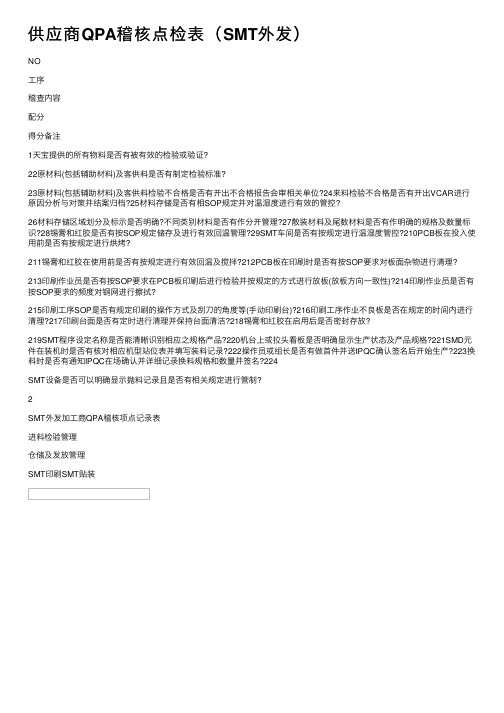

供应商QPA稽核点检表(SMT外发)

供应商QPA稽核点检表(SMT外发)NO⼯序稽查内容配分得分备注1天宝提供的所有物料是否有被有效的检验或验证?22原材料(包括辅助材料)及客供料是否有制定检验标准?23原材料(包括辅助材料)及客供料检验不合格是否有开出不合格报告会审相关单位?24来料检验不合格是否有开出VCAR进⾏原因分析与对策并结案归档?25材料存储是否有相SOP规定并对温湿度进⾏有效的管控?26材料存储区域划分及标⽰是否明确?不同类别材料是否有作分开管理?27散装材料及尾数材料是否有作明确的规格及数量标识?28锡膏和红胶是否有按SOP规定储存及进⾏有效回温管理?29SMT车间是否有按规定进⾏温湿度管控?210PCB板在投⼊使⽤前是否有按规定进⾏烘烤?211锡膏和红胶在使⽤前是否有按规定进⾏有效回温及搅拌?212PCB板在印刷时是否有按SOP要求对板⾯杂物进⾏清理? 213印刷作业员是否有按SOP要求在PCB板印刷后进⾏检验并按规定的⽅式进⾏放板(放板⽅向⼀致性)?214印刷作业员是否有按SOP要求的频度对钢⽹进⾏擦拭?215印刷⼯序SOP是否有规定印刷的操作⽅式及刮⼑的⾓度等(⼿动印刷台)?216印刷⼯序作业不良板是否在规定的时间内进⾏清理?217印刷台⾯是否有定时进⾏清理并保持台⾯清洁?218锡膏和红胶在启⽤后是否密封存放?219SMT程序设定名称是否能清晰识别相应之规格产品?220机台上或拉头看板是否明确显⽰⽣产状态及产品规格?221SMD元件在装机时是否有核对相应机型站位表并填写装料记录?222操作员或组长是否有做⾸件并送IPQC确认签名后开始⽣产?223换料时是否有通知IPQC在场确认并详细记录换料规格和数量并签名?224SMT设备是否可以明确显⽰抛料记录且是否有相关规定进⾏管制?2SMT外发加⼯商QPA稽核项点记录表进料检验管理仓储及发放管理SMT印刷SMT贴装。

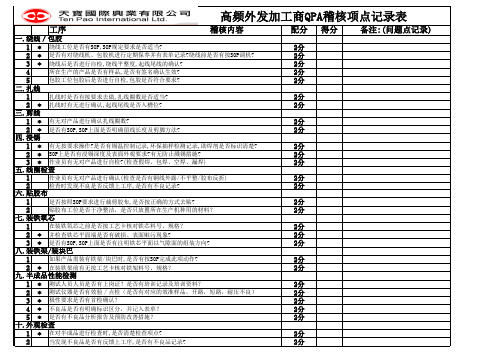

供应商QPA稽核点检表(高频变压器)

配分得分备注:(问题点记录)1*2分2*2分3*2分42分52分12分2*2分1*2分2*2分1*2分2*2分3*2分12分22分12分22分12分2*2分3*2分12分2*2分1*2分2*2分3*2分4*2分5*2分1*2分SOP上是否有浸锡深度及表面外观要求?有无防止溅锡措施?在对半成品进行检查时,是否清楚检查项点?所在生产的产品是否有样品,是否有签名确认生效?有无按要求操作?是否有锡温控制记录,环保抽样检测记录,助焊剂是否标识清楚?作业员有无对产品进行自检?(检查假焊、包焊、空焊、漏焊)包胶工位包胶后是否进行自检,包胶是否符合要求?有无对产品进行确认扎线圈数?极性要求是否有首检确认?不良品是否有明确标识区分,并记入表单?是否有不良品分析报告及预防改善措施?是否有SOP,SOP上面是否明确留线长度及剪脚方法?在装铁氧芯之前是否按工艺卡核对铁芯料号、规格?是否有SOP,SOP上面是否有注明铁芯平面以气隙面的组装方向?并检查铁芯平面端是否有破损、表面赃污现象?贴胶布工位是否干净整洁,是否只放置所在生产机种用的材料?八.装铁架/装块巴如果产品需装有铁架/块巴时,是否有按SOP完成此项动作?九.半成品性能检测十.外观检查四.浸锡五.线圈检查六.贴胶布七.装铁氧芯作业员有无对产品进行确认(检查是否有铜线外露/不平整/胶布反折)是否按照SOP要求进行裁剪胶布,是否按正确的方式去贴?检查时发现不良是否反馈上工序,是否有不良记录? 高频外发加工商QPA稽核项点记录表一.绕线/包胶二.扎线三.剪线绕线工位是否有SOP,SOP规定要求是否适当?是否有对绕线机、包胶机进行定期保养并有表单记录?绕线前是否有按SOP调机?绕线后是否进行自检,绕线平整度,起线尾线的确认?工序 稽核内容扎线时是否有按要求去做,扎线圈数是否适当?扎线时有无进行确认,起线尾线是否入槽位?在装铁架前有无按工艺卡核对铁架料号、规格?测试人员人员是否有上岗证?是否有培训记录及培训资料?测试仪器是否有效验/点检(是否有对应的效准样品,开路,短路,耐压不良)。

制程品质保证稽核表

生產線/PRODUCTION LINE:□ 1 □ 2 □ 3 □ 4 □ 其它/ELSE: ___________ AUDITING ITEMS 稽核項目

各製程之作業指導書是否在作業者周圍? Is Instruction around operators? 機台操作說明書是否放在機台上? Is M/C Operating Instruction placed on machine? 機台操作說明書&作業指導書是否有被作業人員塗改? Have M/C Operating Instruction & Instruction been modified by operators? 作業人員是否遵循作業指導書作業? Do Operators follow Instruction? 作業人員是否有帶手套及靜電環? Do operators wear glove & ESD wrist? 機台保養是否確實,並且記錄? Is M/C maintenance performed & recorded? 首件檢查是否確實,並且記錄? Is first article inspection performed & recorded? 烙鐵溫度是否符合規定,並且記錄? Are iron temperatures within spec. & recorded? 教育訓練卡是否在作業人員周圍,並通過該製程站認可通過? Are training card around operators who have been qualified by that process? 錫膏冷藏溫度(4~8℃)及攪拌時間(1分鐘)是否符合規定? Are solder paste frige temp.(4~8℃)& disturbing time (1min.)within spec.? 錫膏型號是否與作業指導書符合? 開瓶時間是否超過12小時? Is solder paste model correspondance with Instruction? Over 12 hrs after open? SMT鋼版擦拭是否符合規定,並且記錄? Are SMT stencil wipe rate correspondance with spec.& recorded? 迴風爐`錫爐`BGA安裝&拔取溫度曲線是否有量測且正確,並放置在機台上? Are reflow,wave-soldering,installer & remover profiles measured and placed on M/C? 迴風爐後使用X-Ray檢驗30pcs BGA.如不良超過3pcs,即發出品質異常回饋單. Inspect 30pcs BGA after reflow with X-Ray, issue CAR immediately if over 3 defects. 機種標籤是否符合BOM? Is PCBA label correspondence with BOM? 接地系統及空調機是否有記錄? Is ground monitoring system and air conditioning recorded? SDRAM(SGRAM)是否使用同一廠商? Is same supplier's SDRAM(SGRam) used? 是否在零件上有極性記號(限ATI)? Is there any polarity marking on components?(ATI) 庫房溫濕度是否在18~28℃&<70%?Is warehouse temp. & humidity within 18~28℃&<70%. 散熱塊(11.02~12.18kg/cm)螺絲(4.03~5.18kg/cm)扭力是否符合規格? Is heatsink(11.02~12.18kg/cm) and screw(4.03~5.18kg/cm) torque within spec? 稽核者/日期(Audited by Date)

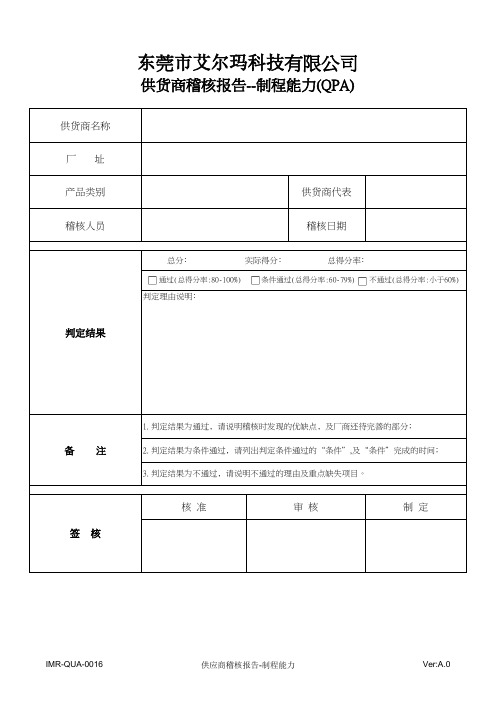

IMR-QUA-0016供应商稽核报告--制程能力(QPA)---imr

供货商名称厂 址

产品类别

供货商代表稽核人员稽核日期

核 准

审 核制 定

签 核备 注判定理由说明﹕

1. 判定结果为通过﹐请说明稽核时发现的优缺点﹐及厂商还待完善的部分﹔

2. 判定结果为条件通过﹐请列出判定条件通过的“条件”,及“条件”完成的时间﹔

3. 判定结果为不通过﹐请说明不通过的理由及重点缺失项目。

供货商稽核报告--制程能力(QPA)东莞市艾尔玛科技有限公司判定结果

总分﹕ 实际得分﹕ 总得分率﹕不通过(总得分率:小于60%)通过(总得分率:80-100%)条件通过(总得分率:60-79%)IMR-QUA-0016供应商稽核报告-制程能力Ver:A.0。

IPQA湿绿油稽核内容表

版本号﹕A1

IPQA(阻焊)稽核内容表

设备名 称 要求稽查内容 稽查 频率 4次/ 实际稽查结果 不接受 判 可接受 定 不接受 可接受 工序确认 1.磨痕宽度每板不同板厚一次,电流2-2.5A班 4次/ 2.酸水洗压力﹕8-25psi﹔酸洗缸﹕3-5% 4次/ 班 3.火山灰浓度15—25%,高压水压力110-280psi 班 4次/ 绿油前 班 处理生 4.烘干温度﹕80-90℃ 4次/ 产条件 5.喷嘴有无堵塞、液位正常; 班

2 产条件 4.高压水洗压力/ a.3.0-4.0kg/cm ;b.≧

1.5kg/cm

2

1/作业员有无戴手套操作

班 4次/ 班 4次/ 班 4次/ 班 4次/ 班 4次/ 班 4次/ 班 4次/ 班 4次/ 班 主要原因﹕

显影操 2/作业员拿板有无轻拿轻放 作动作 3/板的摆放有无依照相关规定 1/喷嘴有无堵塞 2/各液缸液位是否在正常水位 3/水质是否良好 4/其它各项保养有无依照相关规定做好 显影保 养动作 5/每两小时清洁吸水海棉轮 总结 检验总次数﹕ 违规次数﹕

低温烤 1/烤炉的温度是否定期检测 炉 2/各项保养是否做足,报表填写是否完整 4次/ 班 1/真空压力﹕680mmHg,曝光尺﹕,10-12格 班 4次/ 2/曝光灯正常使用1000时更换 3/菲林曝光350-450次后报废 班 4次/ 班 4次/

曝光机 4/环境控制﹕温度﹕18-22℃﹔湿度﹕45-60% 班 4次/ 1.作业员拿板有无轻拿轻放 班 4次/ 2.有无勤擦玻璃台面,有无勤用粘尘滚轮粘班 4次/ 曝 3.曝光能量测试有无依照规定定时做 班 光操作 4次/ 动作 4.温﹑湿度登记表 班 1. 显影液温度﹕28-32℃﹔ 4次/ 班 4次/ 2.显影速度﹕2.0-3.6m/min 班 4次/ 3.显影压力﹕30-50psi 班 显影生 4次/

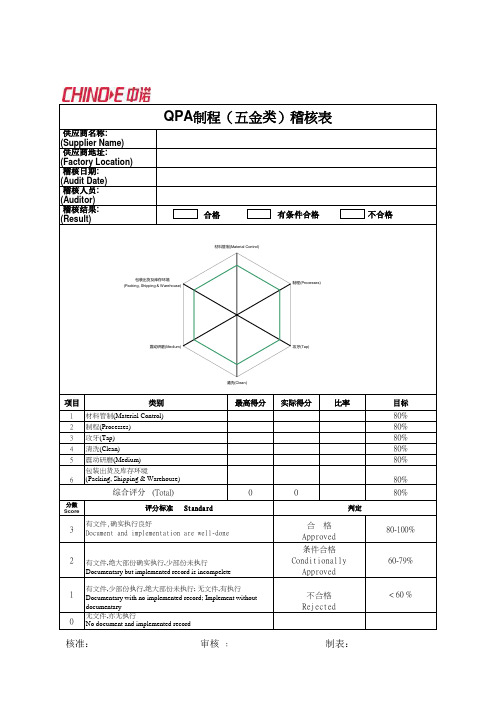

QPA制程稽核表

80-100%

2

有文件,绝大部份确实执行,少部份未执行 Documentary but implemented record is incompelete 有文件,少部份执行,绝大部份未执行; 无文件,有执行 Documentary with no implemented record; Implement without documentary 无文件,亦无执行 No document and implemented record

Standard

包装出货及库存环境 (Packing, Shipping & Warehouse)

综合评分 (Total)分數 Score0 Nhomakorabea判定

80%

评分标准

3

有文件,确实执行良好 Document and implementation are well-done

合 格 Approved 条件合格 Conditionally Approved 不合格 Rejected

合格项目类别最高得分实际得分比率目标1808080808023456800080分數score380100260791600清洗clean震动研磨medium包装出货及库存环境packingshippingwarehouse无文件亦无执行nodocumentandimplementedrecord评分标准standard有文件确实执行良好documentandimplementationarewelldone有文件绝大部份确实执行少部份未执行documentarybutimplementedrecordisincompelete有文件少部份执行绝大部份未执行

60-79%

1 0

< 60 %

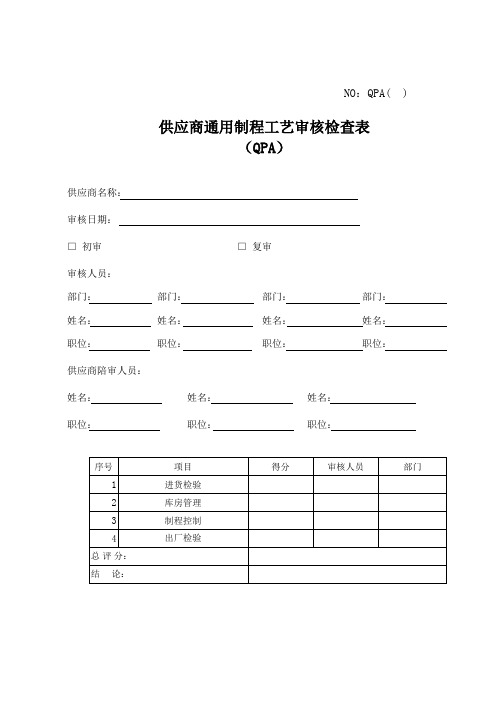

供应商通用制程工艺审核检查表QPA

NO:QPA( )供应商通用制程工艺审核检查表(QPA)供应商名称:审核日期:□ 初审 □ 复审审核人员:部门: 部门: 部门: 部门:姓名: 姓名: 姓名: 姓名: 职位: 职位: 职位: 职位:供应商陪审人员:姓名: 姓名:姓名:职位: 职位: 职位:目的供应商自评2、通过自评,供应商可以了解厦华的要求,做好审核的准备工作,同时也可以就此份检查表中有疑问部分同厦华审核 人员达成共识。

厦华审核1、在审核过程,厦华审核人员会对检查表中的每一条款进行审核,或者会重点关注供应商自评分为5分的条款。

适用范围:1、适用于使用A 类或B 类检查表的供应商。

评分方法②每一分部分的得分计算方法同总得分的计算方法,即本部分的得分总和除以本部分适用的总条款数的5倍乘以100。

3、厦华审核人员确认条款不适用于该供应商时可以打“X”,但打“X”的条款应尽可能地少。

审核结论注:当有某些条款不适用打“X ”时,总条款数即为检查表中总条款数减去打“X ”的条款数。

满分“5”分应在充分论证的基础上得出,如果供应商提供的证据和检查表的标准不是完全符合,但厦华审核人员 确认此做法能达到目的且供应商有清晰的思路时可以给“5”分。

1、厦华审核人员必须在完成所有条款的审核后方能宣布最终的审核结果。

2、①总得分即为所有条款的得分总和除以检查表中总条款数的5倍再乘以100,即按以下公式计算:1、在厦华对供应商审核之前,供应商应根据此份检查表进行自评,并在相应的得分栏中打出相应的分数。

11、评估供应商的质量保证体系和制程控制是否符合厦华电子公司的质量体系要求。

2、此份检查表是建立在ISO9000质量体系标准基础之上,但加入了厦华电子公司的特殊要求。

1005⨯⨯=实际审核条款数各条款实际得分总和总得分管理控制有疑问部分同厦华审核分为5分的条款。

总条款数的5倍乘以100。

符合,但厦华审核人员。

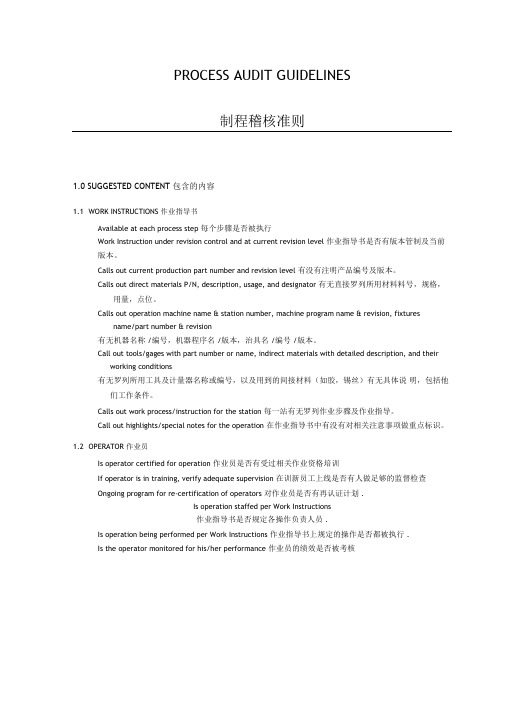

QPA-制程稽核准则

PROCESS AUDIT GUIDELINES制程稽核准则1.0 SUGGESTED CONTENT 包含的内容1.1WORK INSTRUCTIONS 作业指导书Available at each process step 每个步骤是否被执行Work Instruction under revision control and at current revision level 作业指导书是否有版本管制及当前版本。

Calls out current production part number and revision level 有没有注明产品编号及版本。

Calls out direct materials P/N, description, usage, and designator 有无直接罗列所用材料料号,规格,用量,点位。

Calls out operation machine name & station number, machine program name & revision, fixtures name/part number & revision有无机器名称/编号,机器程序名/版本,治具名/编号/版本。

Call out tools/gages with part number or name, indirect materials with detailed description, and their working conditions有无罗列所用工具及计量器名称或编号,以及用到的间接材料(如胶,锡丝)有无具体说明,包括他们工作条件。

Calls out work process/instruction for the station 每一站有无罗列作业步骤及作业指导。

Call out highlights/special notes for the operation 在作业指导书中有没有对相关注意事项做重点标识。

供应商QPA制程稽核报告一整套(内含9个文件)

观察项及建议 OBSERVATIONS & RECOMMENDATIONS: 1 2 3 4 5 优点 STRENGTHS 1 2 3

纠正预防措施 Corrective and Preventive Action

证明资料 Envidence

改善时间

状态

Finished 01(Rev1.0)

状态

Finished Date Status

改善时间

状态

Finished Date Status

问题关闭者 Gap Closure Owners

供应商负责人

Supplier PIC

AOI

供应商负责人

Supplier PIC

AOI

供应商负责人

Supplier PIC

AOI

QT-501(Rev1.0)

4 5

供应商制程稽核报告

Supplier Audit Gap Summary

供货商名称 Vendor name:

厂址 Address:

评鉴成员 Survey team member:

评鉴日期 Date:

项目

本次稽核发现

Item

Defect symptom

注意:请在末次会议前填写完此份表单,并提供给供应商 NOTE: PLEASE COMPLETE THIS FORM AND PRESENT TO SUPPLIER AT THE CLOSING MEETING

严重缺失 MAJOR ISSUES 1 2 3 4 5

纠正预防措施 Corrective and Preventive Action

证明资料 Envidence

次要缺失 MINOR ISSUES 1 2 3 4 5

QPA表格

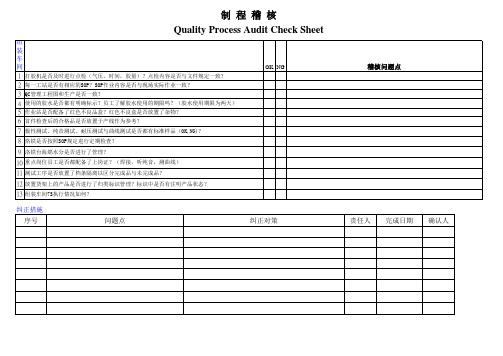

稽核问题点

序号

问题点

Hale Waihona Puke 纠正对策完成期限责任人确认人 完成日期

确认人

制 程 稽 核 Quality Process Audit Check Sheet

组装车间 1 打胶机是否及时进行点检(气压,时间,胶量)?点检内容是否与文件规定一致? 2 每一工站是否有相应的SOP?SOP作业内容是否与现场实际作业一致? 3 QC管理工程图和生产是否一致? 4 使用的胶水是否都有明确标示?员工了解胶水使用的期限吗?(胶水使用期限为两天) 5 作业站是否配备了红色不良品盒?红色不良盒是否放置了杂物? 6 首件检查后的合格品是否放置于产线作为参考? 7 极性测试、纯音测试、耐压测试与曲线测试是否都有标准样品(OK,NG)? 8 烙铁是否按照SOP规定进行定期检查? 9 洛铁台海绵水分是否进行了管理? 10 重点岗位员工是否都配备了上岗证?(焊接,听纯音,测曲线) 11 测试工序是否放置了档条隔离以区分完成品与未完成品? 12 放置货架上的产品是否进行了归类标识管理?标识中是否有注明产品状态? 13 组装车间7S执行情况如何? 纠正措施

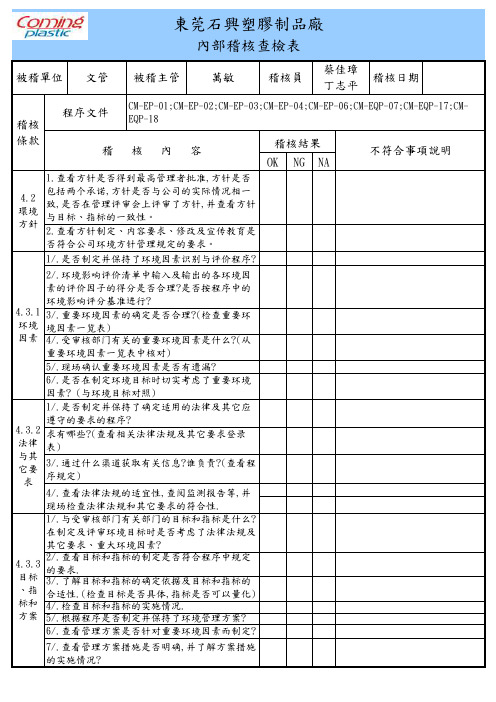

【Excel表格】塑胶制品厂14000内部稽核检查表

稽核日期OKNGNA2/.查看适用于本公司相关的法律法规及其它要求有哪些?(查看相关法律法规及其它要求登录表)3/.通过什么渠道获取有关信息?谁负责?(查看程序规定)4/.查看法律法规的适宜性,查阅监测报告等,并现场检查法律法规和其它要求的符合性.2/.环境影响评价清单中输入及输出的各环境因素的评价因子的得分是否合理?是否按程序中的环境影响评分基准进行?3/.重要环境因素的确定是否合理?(检查重要环境因素一览表)4/.受审核部门有关的重要环境因素是什么?(从重要环境因素一览表中核对)5/.现场确认重要环境因素是否有遗漏?6/.是否在制定环境目标时切实考虑了重要环境因素? (与环境目标对照)1/.是否制定并保持了确定适用的法律及其它应遵守的要求的程序?被稽主管萬敏稽核員1/.是否制定并保持了环境因素识别与评价程序?2.查看方针制定、内容要求、修改及宣传教育是否符合公司环境方针管理规定的要求。

稽核結果稽 核 內 容被稽單位文管不符合事項說明丁志平4.3.1环境因素稽核條款程序文件CM-EP-01;CM-EP-02;CM-EP-03;CM-EP-04;CM-EP-06;CM-EQP-07;CM-EQP-17;CM-EQP-181.查看方针是否得到最高管理者批准,方针是否包括两个承诺,方针是否与公司的实际情况相一致,是否在管理评审会上评审了方针,并查看方针与目标、指标的一致性。

4.2環境方針4.3.2法律与其它要求3/.了解目标和指标的确定依据及目标和指标的合适性.(检查目标是否具体,指标是否可以量化)1/.与受审核部门有关部门的目标和指标是什么?在制定及评审环境目标时是否考虑了法律法规及其它要求、重大环境因素?2/.查看目标和指标的制定是否符合程序中规定的要求.4.3.3目标、指标和方案4/.检查目标和指标的实施情况.5/.根据程序是否制定并保持了环境管理方案?6/.查看管理方案是否针对重要环境因素而制定?7/.查看管理方案措施是否明确,并了解方案措施的实施情况?稽核日期OKNGNA 萬敏稽核員4.4.6运行控制丁志平被稽單位文管被稽主管不符合事項說明4.4.4环境管理体系文件4.4.5文件控制5/.受审核部门的文件控制是否执行了公司的规定?3/.是否明确了所控制的文件并确保凡对EMS的有效运行具有关键作用的岗位,都可能得到有关文件的现行版本?及确保迅速将失效文件从所有发放和使用场所撤回,或采取其它措施防止误用?2/.是否建立并保持了查询文件的途径,及相关途径是否符合环境管理体系文件管理规定的要求?1/.是否建立并保持了程序,以确保ISO14001所要求的所有文件便于查找?1/.是否建立并保持了用电子或书面形式描述EMS 的核心要素及其相互作用的信息?2/.是否规定了所要求的所有文件并确保对文件进行定期评审,必要时予以修订并由授权人员确认其适宜性?稽核條款稽 核 內 容稽核結果4.4.3信息交流4/.询问对涉及重要环境因素的外部联络是否进行处理?(提问有无客户或其它相关方的环境信息交流)4/.是否建立、保持了确定组织所使用的产品及服务中的可能的重要环境因素的程序?(从规程中核对)2/.受审核部门与重要环境因素有关的动行和活动有哪些? (从文件核对)4/.是否建立并保持了各种类型文件的编写、修订的程序和责任?3/.对缺乏程序指导可能导致偏离环境方针和目标与指标的运行,是否建立、保持了文件化的程序?(核对相关文件)2/.程序中是否明确了与外部相关方联络的接受、文件化和答复?3/.受审核部门涉及到什么样的信息交流?1/.公司是否建立并保持了关于环境因素及EMS的组织内外各阶层间的信息交流控制程序.5/.在相关规程中对运行标准是否有明确的规定?1/.公司是否明确了根据方针、目标和指标的标识的重要环境因素有关的动行和活动?(从文件核对)稽核日期OKNGNA 4.5.5内部审核被稽單位文管被稽主管萬敏稽核員丁志平4.4.6运行控制稽核結果不符合事項說明稽核條款6/.大气污染源(烟、尘排放)有哪些?受审核部门是否有大气污染源,控制情况如何?7/.确认大气污染防治法及其它法律法规等是否明确?8/.是否制定有废水内部排放标准,及废水排放是否满足法定的排放标准?9/.查看工厂排水管网图,了解废水排放源有哪些?稽 核 內 容2/.查看符合性评价的结果如何?(查看相关法律法规及其它要求符合性评价表)1/.是否制定并保持了程序,以规定有关的职责与权限,对符合进行调查,采取措施减少由此产生的影响,采取纠正与预防措施并予完成?2/.消除已存在和潜在不符合的原因的纠正或预防措施,是否与该问题的严重性和伴随的环境影响相适应?3/.对于纠正与预防措施所引起的对程序文件的更改,是否已遵照实施并予以记录?4.5.4记录控制2/.这些记录中是否包括了培训、审核及评审结果?3/.查看法律法规要求的监测报告等,并现场检查法律法规和其它要求的符合性.1/.是否规定了公司对适用的法律及其它应遵守的要求的符合性评价?1/.为了判定EMS是否符合对环境管理工作的预定安排和ISO14001的要求,是否得到了有效实施和保持,公司是否制定并保持了定期开展EMS审核计划和程序?4.5.2符合性评价4.5.3不符合,纠正与预防措施1/.是否制定、保持了识别、保存及处置环境记录的程序?4/.不符合报告的填写、不符合的跟踪是否满足规定的要求?3/.记录是否字迹清楚,标识明确,具备可追溯性?4/.对环境记录的保存和管理是否做到便于查阅,避免损坏、变质或遗失?是否规定了保存期限并做了记录?5/.记录是否得到保存,以在对其体系及自身适宜时,用来证明符合EMS体系的要求?稽核日期OKNGNA 被稽單位不符合事項說明稽核員丁志平文管稽核結果被稽主管萬敏2/.是否制定、保持为将审核结果提交管理层进行评审的要求?审核方案的制定是否立足于所涉及活动的范围及环境重要性?2/.为使管理者进行评价,管理评审过程是否确保收集必要的信息,且评审结果是否文件化?3/.管理是评审是否涉及由于内部审核结果、周边环境及持续改进的承诺可能变更方针、目标及相关要素?3/.审核计划的制定是否包括审核范围、频次、方法,以及实施审核和报告结果的职责与要求?4.6管理评审1/.最高管理者是否为了保证EMS的持续适用性、充分性和有效性,而按其规定的时间间隔对EMS 进行了评审?是否由最高管理者负责主持评审?4/.内部审核中发现的不符合是否按期限得到纠正?其实施效果是否得到验证?稽核條款稽 核 內 容4.5.5内部审核。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

程

19 机台生产产品,是否有检验与修理下限样品,作业员是否按其操作检验

20 作业员是否及时记录不良品及良品数据(生产日报)

S

Q

21 机台上堆放的成品,是否有保护措施,不得裸叠

A

22 机台的报废品、料把需与料块分开存放

23 机台处,不同于现场生产的物料是否清离出现场(如原料、标签、产品、样品等) 24 机台作业员是否戴手套作业(高亮面产品必须戴防静电帽、防静电手套及手指套) 25 工作台是否有铺垫、海棉块之保护垫 ,且整洁无料渣、无私人物品等杂物 26 工具是否有工具架且固定放置(如电吹风、烙铁等) 27 机台上及周围地面无料把、料粒等杂物,保持干净整洁 28 机台的边角料是否有收集器,且收集器内不得有其它杂物

7

每日是否有对印刷状况作技术统计分析(如不同印刷手之间的印刷品质状况),不良信息是否有定期收集,并能反馈相关 部门分析,以推动改善

Y=1 / N=0 / NA=X

NA NA NA

审核记录

塑胶制程稽核表 (QPA)

生产工 序

序号

项目

(

)

8 印刷网板是否有专人保管,并立清册管理(如借用登记记录等)

印

9 过期网板,是否及时作废,有无记录

管

理

4 仪器、设备、治具是否满足测试需要

5 是否有制订进料检验不良率目标,对超目标部份是否有立案检讨

6 对特采料件是否知会内部相关单位管控 (须有相关记录可供查询),是否有报备客户

S Q

7 进料检验不良是否有发CLCA或立案检讨,对供应商的改善对策是否有专人追踪,直至结案并留有记录

A

8 原材料是否有库存期限规定,并有明确标识在原材料包装物上

二、品质管理

(

)

(

)

2.1 检验员 得分

S检 Q验 A员

1 检验员上岗前是否有进行培训、考核并记录 2 是否定期对检验员进行提升培训并考核记录(MSA的训练) 3 重要检验站位(如出货检验站)人员是否有6个月以上检验经验 4 检验员对自己岗位的检验动作、检验内容、检验工具是否熟练、熟悉 5 品检人员是否清楚了解自己岗位的运作流程(如来料检验、特采申请、首末件制作时机、不合格处理等)

4 调机更改成型参数时,是否有记录成型参数及其调机理由 5 工程变更是否验证它的合理性,并以正确的书面格式向TPV申请变更,并且提供相关的技术资料 6 机台生产站位灯光亮度是否符合500~1000LUX,要有检测仪器 7 机台料筒进风口的滤网是否干净、无灰尘。定期清洗及定期更换,并有记录 8 机台上生产的特殊材料废品框,是否有醒目的标识(如:EPEAT、HIPS) 9 高亮产品生产时,不允许添加二次料

Y=1 / N=0 / NA=X

3.4 返修制程 得分

1 确认返工场所、流程是否合理

2 确认返工人员已受过对不良品的认知培训,明白返工的要点

3 品保需签核返工样品

返 修

4 返工线要有作业指导书,特殊产品需按要求作业(如高亮面产品的作业防护及使用的工具、治具)

制

5 对返工处理后的产品,是否重验和特殊备注,并记录

刷

10 印刷治具及印刷网板是否有保养办法,并定期清洗

制

程

11 是否有规定无尘房、印刷线等窗户,要保持关闭并有效执行,以防止灰尘进入

12 印刷线检验站是否能够防呆,以防止未检产品流入下道工序

S Q

13 印刷线检验站在休息时,是否对站位前的产品进行标识,以防止漏验

A

14 对不同于现场生产的物料,是否清离出现场(如原料、标签、产品、样品等)

在新模量产时,是否有对设备关键参数及产品关键参数,进行全面和精确的评估,验证模具在此机台的可生产性,并保存 3 记录(射出工艺参数表)

新

4 新产品导入时,是否有进行失效模式分析,并对分析结果采取相应的对策

产

品

5 新产品量试时,是否有对品质进行评估,并制定品质目标

及

6 新产品量试前,是否有对设备机台(如:注塑机)进行评估

生产高亮面产品贴膜是否使用治具,贴膜前要使用离子风枪(机),离子风枪(机)的风力、放置角度、距离能够有效的 15 防静电、除尘

16 生产高亮面产品贴膜的作业员,要戴防静电帽子,戴手套及手指套

17 线体是否干净、整洁,报废品(或不合格品)是否有醒目的标识及隔离

18

包装物纸箱、气泡袋、篮筐等是否干净、无破损,整齐的摆放在作业台内的指定位置,放置数量是否合理(不超过2Hrs的 生产量包装),包装人员对不符合包装要求的包装材料,是否有剔除动作

程

6 返工后的产品做标识,与同类正常的料件做区分

S

7 返工线灯光亮度,是否符合500~1000LUX

Q

8 所有的修理与不良分析信息,是否正确记录,以利随后的分析与改善

A

9 包装人员对产品包装、装箱,要求数量准确,标签填写正确,包装箱、篮筐整洁无破损

生产中使用到的易燃溶剂必须用工业专用的容器盛放(如沾湿台),小批量暂置需制作铁皮柜子存放,周边配置消防设 10 施,并远离火源

塑胶制程稽核表 (QPA)

生产工 序

序号

项目 一、原料管理

Y=1 / N=0 / NA=X

(

)

1.1 进料管理 得分

1 是否有各种不同料件所相对应的进料检验规格书,作业指导书及规格书是否有版本控制,是否为最新版本

进

2 作业指导书是否包括所要用的仪器、设备、工具、治具

料

3 是否有制订符合各料件的进料检验抽样标准或方案,是否可以满足客户要求

S

8 是否有对不同批次的原料或自染料进行冲击、拉伸物性、熔融指数(MI)测试并记录

Q

9 是否对油墨来料批次、色码、数量做记录

A

10 是否有不同批次之油墨的试印颜色数值测量比较记录

11 是否对调试好的油墨的各种配方记录保留,并可以追溯各配方的进料批号

12 是否对每种新色或新批次进行耐酒精、耐磨性测试并记录

S

10 (ECR 变更切换通知书),留下记录

NA

Q

11 品管人员的岗位的编制,是否满足检验频次及检验量要求

A

12 检验站位是否有最新版本的检验 SOP,版本发放是否有管控记录

13 检验指导书中需包含有产品尺寸、包装数量、规范等要求

14 品管所使用的检测仪器是否有经过校验及符合客户的要求

15

巡机或喷印检验是否有首、末件 CHECK LIST,并依 list 项目作业(如尺寸、色差测量、料件组配、检测油漆、油墨的颜色 位置等等),阻燃料首件要有阻燃测试

9 对原料库存时间超出规定,是否有做定期处理及分类标示(是否有仓库管理办法,并有此项要求)

10 是否有建立合格分供方名录,并随时更新(至少每季度更新一次),IQC是否能够获得最新资料,并依此检验

1.2 关键原材料检验 得分

1 每批塑胶粒是否有原料厂商提供的检测报告,并进行确认,记录列册保存

关

2 是否建立色板各颜色的标准色值管控表

29 在机台上加工铁片、排键等小件时,必须使用料盒装小件 30 机台是否漏油、漏水,若有此现象,是否及时进行修理

31 机台料桶是否干净,无生锈现象,且每个料筒都加有料筒盖 32 机台是否明确标识生产状况(如停机、调机、待排工单等)

33 停机状态下的机台,要做三清动作,且关闭相关电源,机台上的模具要闭合

各印刷站位是否有相应的作业指导书,包括所要用的仪器、设备、工具、治具、作业要求及注意事项,作业员是否依规定 2 使用工具、治具作业

3 印刷线生产时,灯光亮度是否符合500~1000LUX

4 是否有作印刷首件确认,并记录其位置参数与颜色

5 印刷首件样品是否是最新版本,是否有品管组长确认签字

6 对印刷首件是否与最新的 SPEC 进行核对

37

生产中使用到的易燃溶剂,必须用工业专用的容器盛放(如沾湿台),小批量暂置需制作铁皮柜子存放,周边配置消防设 施,并远离火源

பைடு நூலகம்

(

)

38 浸有溶剂、机油、稀释剂的破布、纱团、手套和工作服等应及时清理,不能随意堆放,防止因化学反应而生热、发生自燃

3.3 印刷制程 得分

1 对印刷线的设备、仪器是否有点检、定期维护记录

键

3 是否对塑胶粒的来料批次、色码、数量做记录

原

4 是否对塑胶粒厂商随货提供之色板进行对色测量,记录颜色数值,并保存色板

材 料

5 每批来料是否有取样打色板,进行对色测量,并做颜色数值记录及保存色板

检

6 不同批次之间的原料是否有进行色差值测试比较并记录

验

7 是否有对不同批次的原料或自染料进行阻燃检测并记录

16

品检员是否对机台或喷印线,同一不良或多项不良超过品管制定的管制目标时,要求停机、停线改善;所有单据要有追踪 结果

(

)

2.3 新产品及样品管理 得分

1 是否有NPI小组,负责处理新产品的相关事情

新产品导入时,工程部是否有组织进行发布,并确认相关单位是否有进行新产品认知培训(列出各种注意事项及各种材料 2 使用清单确认)

三、过程管理

3.1 注塑制程 得分

各生产机台是否有相应的作业指导书,包括所要用的仪器、设备、工具、治具、作业要求及注意事项,客户特殊要求是否 1 在SOP上明确定义,作业员是否依规定使用工具、治具作业 2 试模时,成型条件是否记录并保留,在量产时,进行比对,保证试模与量产之条件一致性

客户要求成型效果,是否有按客户要求使用模温机等设备进行辅助成型(参考《成型工艺表》添加辅助设备),模温机是 3 否有点检,使用状态是否良好

14 加料桶内,不允许有破碎料、未造粒的料在内

15 加料桶内,不允许有直接拌色的料(特殊情况须经过TPV PUR、SQA、RD同意后,方可使用)

16 加料桶内,不允许料桶有两种或两种以上颜色的料,不允许料桶内有两种不同品牌或同一品牌不同等级的料