深孔加工技术演示幻灯片

合集下载

孔的加工PPT课件

1、钻削运动

钻孔时,钻头与工件之间的相对运动称为钻削运动。钻削运动由 如下两种运动构成: (1)主运动

钻孔时,钻头装在钻床主轴(或其他机械)上所做的旋转运动称 为主运动。 (2)进给运动 钻头沿轴线方向的移动称为进给运动。

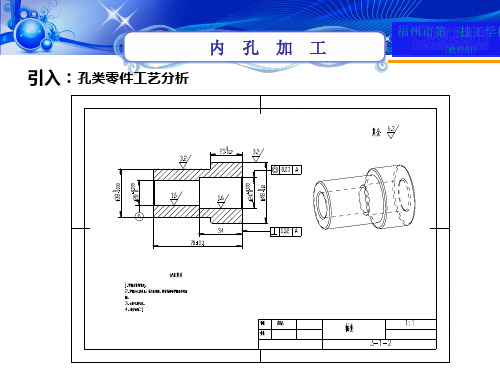

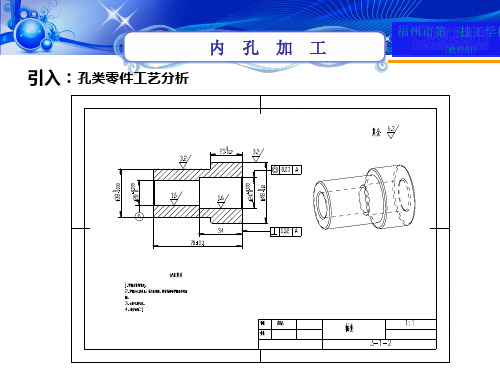

内孔加工

福州市第一技工学校

(数控组)

2、钻削特点

➢ 钻削时,钻头是在半封闭的状态下进行切削的,转速高,切削用量大, 排屑又很困难,因此钻削具有如下特点:

(3)手动进给 通孔将要钻穿时,必须减小进给量,如果采用自动进给,则应改为 手动进给。

内孔加工

福州市第一技工学校

(数控组)

➢ 钻孔时,由于加工零件的材料和加工要求不同,所用切削液的种类和 作用就不同。钻孔一般属于粗加工,又是半封闭状态加工,摩擦严重, 散热困难,加切削液的目的应以冷却为主。

一般用煤油;钻削铸铁、黄铜、青铜时,一般不用切削液;钻削 镁合金时,切忌用切削液。

内孔加工

福州市第一技工学校

(数控组)

➢ ②进给量 孔的精度要求较高且表面粗糙度值较小时,应选择较小的进给量;

钻较深孔、钻头较长以及钻头刚性、强度较差时,也应选择较小的进 给量。

福州市第一技工学校

(数控组)

内孔加工

(2)修磨主切削刃 修磨主切削刃,主要

是磨出二重顶角。延长钻头 寿命,减少孔壁的残留面积, 降低孔的表面粗糙度值。

福州市第一技工学校

(数控组)

内孔加工

(3)修磨前刀面 修磨主切削刃和副切

削刃交角处的前刀面, 磨去一块,如图中阴影 部位所示,这样可提高 钻头强度。钻削黄铜时, 还可避免切削刃过分锋 利而引起扎刀现象。

➢ 硬质合金钻头有整体式和镶嵌式。直径较小的常做成整体式;直径较大 的常做成镶嵌式,它是在钻头切削部分嵌焊硬质合金刀片 硬质合金刀片的材 料是YG8或YT2。

钻孔时,钻头与工件之间的相对运动称为钻削运动。钻削运动由 如下两种运动构成: (1)主运动

钻孔时,钻头装在钻床主轴(或其他机械)上所做的旋转运动称 为主运动。 (2)进给运动 钻头沿轴线方向的移动称为进给运动。

内孔加工

福州市第一技工学校

(数控组)

2、钻削特点

➢ 钻削时,钻头是在半封闭的状态下进行切削的,转速高,切削用量大, 排屑又很困难,因此钻削具有如下特点:

(3)手动进给 通孔将要钻穿时,必须减小进给量,如果采用自动进给,则应改为 手动进给。

内孔加工

福州市第一技工学校

(数控组)

➢ 钻孔时,由于加工零件的材料和加工要求不同,所用切削液的种类和 作用就不同。钻孔一般属于粗加工,又是半封闭状态加工,摩擦严重, 散热困难,加切削液的目的应以冷却为主。

一般用煤油;钻削铸铁、黄铜、青铜时,一般不用切削液;钻削 镁合金时,切忌用切削液。

内孔加工

福州市第一技工学校

(数控组)

➢ ②进给量 孔的精度要求较高且表面粗糙度值较小时,应选择较小的进给量;

钻较深孔、钻头较长以及钻头刚性、强度较差时,也应选择较小的进 给量。

福州市第一技工学校

(数控组)

内孔加工

(2)修磨主切削刃 修磨主切削刃,主要

是磨出二重顶角。延长钻头 寿命,减少孔壁的残留面积, 降低孔的表面粗糙度值。

福州市第一技工学校

(数控组)

内孔加工

(3)修磨前刀面 修磨主切削刃和副切

削刃交角处的前刀面, 磨去一块,如图中阴影 部位所示,这样可提高 钻头强度。钻削黄铜时, 还可避免切削刃过分锋 利而引起扎刀现象。

➢ 硬质合金钻头有整体式和镶嵌式。直径较小的常做成整体式;直径较大 的常做成镶嵌式,它是在钻头切削部分嵌焊硬质合金刀片 硬质合金刀片的材 料是YG8或YT2。

深孔加工技术 ppt课件

图12 套料加工

27

内排屑深孔机床

2.3.2 BTA钻深孔机床

作为BTA深孔刀具和深孔加工技术的载体----BTA 钻深孔机床,随着刀具材料及控制技术的发展,同样 向着高速、高效、多功能、精密、环保的方向发展。

BTA钻深孔机床主要以卧式形式较多,由于钻孔大 而长,所以显得这类机床身长个大,其运动配置有工 件旋转,刀具进给;工件旋转,刀具进给并旋转;工 件进给,刀具旋转;工件固定,刀具旋转并进给。

26

套料钻

套料钻

套料钻削也是在实体材料上钻削,但是套料钻不是将所 有的材料钻削为切屑,而是在孔的中央留下了一个实体的 “核”。由于这种方法所需机床功率小,所以经常用于小功 率要求的场合。若加工工件材料十分昂贵,中间剩下的材料 也可用作材料检测分析,或重新处理作它用。

钻盲孔时,当“核”掉下有可能引起崩刃,因此必须将钻 头取下更换刀片,此时,再次将钻头导向入孔将会十分困难。

21

BTA系统

图8 BTA系统

22

BTA钻

2.3.1 BTA钻

图9显示了焊接式BTA钻头和机夹式BTA钻头的形式, 包括单刃内排屑钻头、多刃错齿内排屑钻;图10显示了 BTA钻头的结构组成,包括钻头体、刀片、导条;图11 显示了其它BTA刀具形式,包括BTA扩钻、推镗头、拉 镗头及套料;扩孔、镗孔是对孔进一步加工,扩孔是以 扩大已钻孔的大小为目的,可以扩一次、二次或多次, 并不特别注重孔的加工质量,而镗孔则是以提高孔的加 工质量为目的的;套料加工适合较大孔的加工,从中掏 出一个小于已加工孔径40-60mm芯棒,其结果是提高了 材料的利用率,同时,也减小了机床的功率负荷。图12 显示了其套料的加工原理图。

9

枪钻

2.2.1 枪钻

数控孔加工PPT课件

.

19

模块一 数控铣床编程与加工技术

2.钻(扩)孔循环G81与锪孔循环G82

一般钻孔循环指令G81 格式:G98(G99)G81X_Y_Z_R_F_

刀具以进给速度向下运动钻孔,到达孔底 位置后,快速退回(无孔底动作),用于一般定 点钻。 带停顿的钻孔循环指令G82

格式:G98(G99)G82X_Y_Z_R_P_ F_ 与G81指令唯一的区别是有孔底暂停动作, 暂停时间由P指定。执行该指令使孔的表面更光 滑,孔底平整。常用于做沉头台阶孔。

5000个/年。

图5-1 端盖零件图

.

2

模块一 数控铣床编程与加工技术

5.2 知识链接

5.2.1 孔加工工艺知识

1.孔的加工方法 在数控铣床上加工孔的方法很多,根据孔的尺寸精度、 位置精度及表面粗糙度等要求,一般有点孔,钻孔、扩 孔,锪孔、铰孔、镗孔及铣孔等。常用孔的加工方法如 表5-1所示。

.

3

.

15

模块一 数控铣床编程与加工技术

③ 固定循环编程格式 孔加工循环的通用编程格式如下: G73~G89 X Y Z R Q P F K ; X Y :孔在XY平面内的位置; Z :孔底平面的位置; R :R点平面所在位置; Q :G73和G83深孔加工指令中刀具每次加工深度或G76和G87 精镗孔指令中主轴准停后刀具沿准停反方向的让刀量; P :指定刀具在孔底的暂停时间,数字不加小数点,ms。

孔加工导入量(图5-6中ΔZ) 是指在孔加工过程中,刀具自快 进转为工进时,刀尖点位置与孔 上表面间的距离。导入量通常取 2~5mm。超越量如图1-中的 ΔZ'所示,当钻通孔时,超越 量通常取ZP+(1~3)mm,ZP为 钻尖高度(通常取0.3倍钻头直 径);铰通孔时,超越量通常取 3~5 mm;镗通孔时,超越量通 常取1~3 mm。

孔的加工PPT课件

内孔加工

福州市第一技工学校

(数控组)

4、车孔的关键技术

车孔的关键技术是解决内孔车刀的刚度和排屑问题。 (1)增加内孔车刀的刚度主要采取以下两项措施: ➢尽量增加刀柄的截面积

一般的内孔车刀的刀尖位于刀柄的上面,这样车刀有一个缺点,即刀柄的 截面积小于孔截面积的1/4。

内孔车刀的后面如果刃磨成一个大后角,则刀柄的截面积必然减小。如果 刃磨成两个后角,或将后面磨成圆弧状,则既可防止内孔车刀的后面与孔壁摩擦, 又可使刀柄的截面积增大。 ➢刀柄的伸出长度尽可能缩短

注意:刀架转动后, 一定要先将手柄锁紧,

再对中心

内孔加工

福州市第一技工学校

(数控组)

(2)刀杆应与轴心线基本平行,否则车到一定深度后刀杆可能会与孔壁相碰。

注意

为了确保安全,通 常在车孔前先把内 孔刀在孔内试走一 遍,保证车孔顺利 进行。

(3)为了增加内孔车刀刚性,防止产生振动,刀杆的伸出长度尽可能短 些,一般比被加工孔长5~10mm。

都相差很大,会增加切屑变形,所以切屑卷曲成很宽的螺旋卷,容易 堵塞容屑槽,致使排屑困难。

内孔加工 6、标准麻花钻的刃磨

(观看麻花钻刃磨录像)

福州市第一技工学校

(数控组)

内孔加工

7、标准麻花钻的修磨

(1)修磨横刃 修磨后横刃的长度为原来

的1/5~1/3,以减小轴向力和 挤刮现象,提高钻头的定心作 用和切削性能。

内孔加工 切削部分的组成

福州市第一技工学校

(数控组)

内孔加工 切削部分的组成

福州市第一技工学校

(数控组)

内孔加工

福州市第一技工学校

(数控组)

5、标准麻花钻的缺点

➢ (1)横刃较长,横刃处前角为负值,在切削中横刃处于挤刮状态,会产 生很大的轴向力,容易发生抖动,定心不准。根据试验,钻削时50% 的轴向力和15%的扭矩是由横刃产生的,这是钻削中产生切削热的主 要原因。

孔的加工.ppt

钻孔概述

利用孔加工刀具在钻床上进行各种类型的 孔加工的切削方法。可进行粗加工、半精 加工和精加工。 主运动:刀具的旋转运动; 进给运动:刀具或工件的平动。

特点:钻削加工属于定尺寸切削加工, 孔径尺寸受到刀具直径的限制。

二、钻削特点

钻削时钻头是在半封闭状态下进行切削,转速高、 切削量大,排屑困难。特点如下: 1.摩擦严重,需要较大的钻削力; 2.产生的热量多,传导、散热困难; 3.钻头的高速旋转和较高的切削温度,易磨损; 4.由于钻削时的挤压和摩擦,易产生孔壁的“冷作 硬化”现象,给下道工序增加困难; 5.钻头细而长,钻孔容易产生振动; 6.加工精度低,尺寸精度可达IT11左右的,粗糙度 一般为Ra50~12.5。只能加工要求不高的孔或作为 孔的粗加工。

夹住或卸下。

2.钻夹套 钻头套又称钻套或钻库,是用来装夹锥柄钻头的夹具。 钻套以莫氏锥度为标准,以不同尺寸,组成一组。

锥柄钻头的柄部采用1号至6呈莫氏锥体。 直径6~15.5mm为1号莫氏锥体; 直径15.6~23.5mm为2号莫氏锥体; 直径23.6~32.5mm为3呈莫氏锥体; 直径32.6~49.5mm为4号莫氏锥体; 直径49.6~65mm为5号莫氏锥体; 直径65~80mm为6号莫氏锥体。 一般立式钻床的主轴孔为3号或4号莫氏锥体,摇臂 钻床的主轴孔是5号或6号莫氏锥体。当用较小直径的钻 头钻孔时,钻头的莫氏锥柄不能直接与钻床主轴孔相配合, 就要用钻头套“过渡” 夹持,因此钻头套又称为过渡锥套。

S型横刃钻

钻孔时的切削用量

一、钻孔时的切削用量

(一)切削用量 1.切削速度v

钻孔时的切削速度,是指钻头切削刃上最外一点(直径处)的线速 度。单位为m/min。与钻头直径及转速有关。

v

Dn

利用孔加工刀具在钻床上进行各种类型的 孔加工的切削方法。可进行粗加工、半精 加工和精加工。 主运动:刀具的旋转运动; 进给运动:刀具或工件的平动。

特点:钻削加工属于定尺寸切削加工, 孔径尺寸受到刀具直径的限制。

二、钻削特点

钻削时钻头是在半封闭状态下进行切削,转速高、 切削量大,排屑困难。特点如下: 1.摩擦严重,需要较大的钻削力; 2.产生的热量多,传导、散热困难; 3.钻头的高速旋转和较高的切削温度,易磨损; 4.由于钻削时的挤压和摩擦,易产生孔壁的“冷作 硬化”现象,给下道工序增加困难; 5.钻头细而长,钻孔容易产生振动; 6.加工精度低,尺寸精度可达IT11左右的,粗糙度 一般为Ra50~12.5。只能加工要求不高的孔或作为 孔的粗加工。

夹住或卸下。

2.钻夹套 钻头套又称钻套或钻库,是用来装夹锥柄钻头的夹具。 钻套以莫氏锥度为标准,以不同尺寸,组成一组。

锥柄钻头的柄部采用1号至6呈莫氏锥体。 直径6~15.5mm为1号莫氏锥体; 直径15.6~23.5mm为2号莫氏锥体; 直径23.6~32.5mm为3呈莫氏锥体; 直径32.6~49.5mm为4号莫氏锥体; 直径49.6~65mm为5号莫氏锥体; 直径65~80mm为6号莫氏锥体。 一般立式钻床的主轴孔为3号或4号莫氏锥体,摇臂 钻床的主轴孔是5号或6号莫氏锥体。当用较小直径的钻 头钻孔时,钻头的莫氏锥柄不能直接与钻床主轴孔相配合, 就要用钻头套“过渡” 夹持,因此钻头套又称为过渡锥套。

S型横刃钻

钻孔时的切削用量

一、钻孔时的切削用量

(一)切削用量 1.切削速度v

钻孔时的切削速度,是指钻头切削刃上最外一点(直径处)的线速 度。单位为m/min。与钻头直径及转速有关。

v

Dn

孔加工ppt

CAD/CAM

精 品

课 程

四 川 工 程 职 业

图8—5 【创建操作】对话框。 创建操作】对话框。

技 术 学 院

从图8 从图8—5对话框中可看出,子类型的图标有13个,适合于孔的各 对话框中可看出,子类型的图标有13个 13 种加工。选择不同的子类型,将创建不同的孔加工操作。 种加工。选择不同的子类型,将创建不同的孔加工操作。

四 川 工 程 职 业 技 术 学 院 CAD/CAM

1.孔加工基础 1.孔加工基础 在实际加工中,根据零件图画出零件图的模型, 在实际加工中,根据零件图画出零件图的模型,如果已创建好了 模型,要分析零件图与模型孔位是否正确,清楚每个孔的精度。 模型,要分析零件图与模型孔位是否正确,清楚每个孔的精度。孔位 可以是点,也可以是圆心点。只要能标明其孔位中心位置即可。 可以是点,也可以是圆心点。只要能标明其孔位中心位置即可。如果 孔位较多,则需要对孔位顺序进行组织。另外, 孔位较多,则需要对孔位顺序进行组织。另外,如果孔零件有表面属 尽量利用零件上表面和底面控制孔加工深度。 性,尽量利用零件上表面和底面控制孔加工深度。

CAD/CAM

精 品

课 程

2.2 设置对话框 选择图8 图标, 程序】 选择图8—5中的普通钻孔 图标,在【程序】下拉列表中指定程序父 使用几何体】下拉列表框中指定几何体组, 使用刀具】 组,在【使用几何体】下拉列表框中指定几何体组,在【使用刀具】下 拉列表框中指定需要的刀具, 使用方法】 拉列表框中指定需要的刀具,在【使用方法】下拉列表框中指定操作适 合的方法,并在【名称】下拉列表框中指定操作的名称, 合的方法,并在【名称】下拉列表框中指定操作的名称,单击 确定 按 将弹出如图8 所示的【孔加工操作】对话框。 扭,将弹出如图8—6所示的【孔加工操作】对话框。

铣床 3任务9孔、槽及型腔类零件的加工 ppt课件

固定循环的动作表示图

G99

快速

快速

定位

初始高度

定位

1

平安高度

2

快速移至 R面

6 快速

退回

1

平安高度

3

工进加工孔

工

进 退

5

回

快 速 退 回

3

工进加工孔

G98

初始高度

2 快速移至

R面

快 速

5退

回

孔底动作 4

孔底平面

孔底动作 4 孔底平面

固定循环指令格式

固定循环的程序格式包括 六部分 数据方式 ——G90/G91 前往点平面 ——G98/G99 孔加工方式 ——G73~G89 孔位置数据 ——X_ Y_ 孔加工数据 ——Z_ R_ Q_ P_ F_ 循环次数: ——K或L

隔〔多为负〕

固定循环动作

Z点

Z点

动作4

G90 编 程

G91 编 程

固定循环动作

Z点

Z点

G90 编程(a)

G91 编 程

实线—切削进给 虚线—快速进

实线—切削进给 虚线—快速进

加工盲孔时孔底平面就是孔给 底的Z轴高度;加给 工通孔时普通

刀具还要伸出工件底面一段间隔。钻削加工时还应思索钻头

钻尖对孔深的影响。 2mm+0.3×d

动作分解:该固定循环用于Z轴的间

歇进给,有利于断屑。

适用:深孔加工。

平安高度

参数:Q值为每次的进给深度(q), q

指令中用q<0. 退刀用快速,每次的 q

退刀量K,图中用k>0.q的数值大于

k。

q

初始高度

k k

例:G98 G73X10. Y20. Z-60.R5.Q-

孔位加工方法PPT课件

• 卧式镗床结构示意图 • 1-主轴箱 2-前立柱 3-镗杆 4-平旋盘 5-工作台 6-上滑座 7-下滑座 8-导轨 9-后支架 10-后立

柱 • 加工范围广,尤其适合于大型、复杂的箱体类零件上的孔的加工。除镗孔外,还可以加工端面、

平面、外圆、螺纹及钻孔等。零件可在一次安装中完成多表面的加工。

第49页/共82页

特点图示

第14页/共82页

第15页/共82页

一、钻孔

3. 钻削用量

1) 背吃刀量asp 单位:mm

asp do

第16页/共82页

一、钻孔

3. 钻削用量

2)钻削速度vc 单位:m/min

vc do n 1000

第17页/共82页

一、钻孔

3. 钻削用量 3)钻削进给量与进给速度:

f 单位:mm/r fz 单位:mm/z Vf 单位:mm/min

第44页/共82页

三 镗孔

图 镗床镗孔

图 车床镗孔

第45页/共82页

镗刀旋转作主运动,工件或镗刀作进给运动的切削加 工方法称为镗削加工。镗削加工主要在铣镗床、镗床 上进行,是常用的孔加工方法。

铣镗床镗孔主要用于机座、箱体、支架等大型零件 上孔和孔系的加工。此外,铣镗床还可以加工外圆和 平面。由于一些箱体和大型零件上的一些外圆和端面 与它们上的孔有位置精度要求,所以在镗床上加工孔 的同时,也希望能在一次装夹工位内把这些外圆和端 面都加工出来。镗孔加工精度为IT7~IT8,表面粗糙 度Ra值为0.8~0.1μm。

第46页/共82页

镗床分为卧式镗床、坐标镗床、立式镗床 等。

卧式镗床:箱体、机架类零件上的孔或孔 系; 钻床或铣床:单件小批生产; 车床:回转体零件上轴线与回转体轴线重 合的孔。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

9

枪钻

枪钻主要不足之处有: 冷却系统压力很高,例如钻长径比为30,直径为 4mm的深孔,至少要达到9.5MPa的压强才能保证 顺利排屑; 当采用钻头回转方式加工时,钻头的转速和钻杆 的长度均受到严格的制约;由于钻杆的中心不对称 性,和圆型钻杆相比,其扭转刚度、弯曲刚度较低; 钻通深孔后,必须从原路返回,容易划伤孔壁并 可能损伤钻头 由于切屑与已加工孔表面接触,也容易产生表面 划伤;

6

枪钻加工系统

图1 枪钻系统

➢枪钻是一种比较古老的深孔加工刀具,最初用于加工枪管,故

名为枪钻。枪钻是外排屑深孔钻的代表,也是小直径(φ10 mm

以下)深孔加工的常用方法。目前,硬质合金枪钻的最小直径为

0.5mm;钻孔深度与直径之比超过100,最大可至250;钻孔精度

为ቤተ መጻሕፍቲ ባይዱT7一IT9;钻孔表面粗糙度Ra为3. 2一0.4μm。

4

引言

3、背景及应用

➢ 起源:深孔加工技术产生于对枪炮管的制造过程。二战结 束前的几个世纪中,深孔加工技术的发展和应用一直被局限 于相对封闭的军工领域,并以其高难度、高成本和神秘性而 闻名于制造业。 ➢应用领域:20世纪50年代。世界格局进入以和平和建设为 主调的时代,深孔加工技术随之脱颖而出,成为“军转民” 技术中的一朵奇葩,迅速被扩展应用于能源采掘、航空航天、 发动机制造、机床汽车制造、石化及轻重化工、纺织机械、 饲料机械、冶金、仪器仪表等广泛的产业领域。 ➢现状:欧、日、美等先进工业国,早在20世纪50年代就纷 纷开展了深孔加工技术的学术和应用研究,六七十年代形成 专业化的深孔刀具和深孔机床装备制造体系,少数跨国公司 迄今仍垄断着世界深孔加工装备市场,如瑞典山特维克 (SANDVIK)、德国TBT公司、BOTEK公司等。使深孔加工技 术成为制造技术门类中成本最为昂贵的技术之一。

7

枪钻

2.2.1 枪钻

作为枪钻系统的一个重要组成部分----枪钻(刀具),在 其加工系统中占有极其重要的地位。图2显示了枪钻的外观以 及所加工深孔的类别;图3显示了枪钻刀头的外观结构及形式; 图4显示了枪钻的结构与组成,枪钻由头部1、钻杆2和传动部 3组成,头部材料由高速钢和硬质合金两种,并与钻杆焊接在 一起,目前主要是硬质合金枪钻。焊接后校直、精磨。

5

二、深孔加工系统

2.1 分类 深孔加工系统通常以深孔加工中所用的冷却、排

屑装置来分类的。可分为枪钻系统、BTA系统、喷吸 钻系统和DF系统。下面分别就上述系统作一介绍: 2.2 枪钻系统及其配置 ➢ 枪钻系统属于外排屑方式,其结构如图1所示,主要 由机床、枪钻、中心架、钻套、钻杆联结器和冷却润 滑油路系统组成。其工作原理是:切削液通过尾架上 输油入口进入钻杆内部,到达钻头头部进行冷却润滑, 并将切除的切屑从钻头外部的V型槽中排出。由于切 屑由钻头和钻杆外部排出,容易擦伤已加工孔表面, 其加工质量要低于内排屑方式的系统(随后介绍)。 该系统主要用于小直径(一般<20 mm)深孔加工。

2、深孔加工技术

深孔加工技术是深孔刀具、辅具和机床及其相关技术的 统称。其中,深孔刀具及其排屑技术是决定整个技术发展 的关键。深孔加工技术最初是在国防军工生产部门应用, 用来加工枪管和炮筒。二战后,深孔加工技术的主阵地由 枪炮制造逐步向广泛的经济建设领域转移,成为机械制造 技术的一个重要分支。从而对深孔加工技术提出了商品化 的要求(可靠性、高工效、高加工质量、低成本、易操 作)。但深孔加工刀具和技术的发展,始终是围绕着解决 顺利排屑,提高加工质量,提高加工效率,降低加工成本 和易操作性等中心课题而进行的。

8

枪钻

(1)具有完善的供油排屑通道,可在高压切削液作用下连续进 行刀具的润滑冷却和排屑; (2)由于采用单边刃结构使轴向切削力和扭矩明显降低,使钻 头的稳定性增大; (3)由于导条的导向作用和对孔壁的挤压作用,不会走偏;

其特点有: 1).避免了双刃钻因有横刃而在轴心线上的零切削速度,有横 刃的钻头,切削时金属被挤压而引起轴向力大为增加,使钻 头强烈振动,钻头容易走偏,钻出的孔偏斜; 2).钻顶和工件形成M形的槽,该槽有定向作用; 3).加工过程中形成一根零位芯棒,减小了轴向力。减小了孔 中心线的走偏,并给钻头以附加的引导;⑷.能连续排屑,工 件一次装夹钻通,不用掉头装夹,节约工时。

3

引言

深孔加工技术,通常指的就是深孔钻削技术,它和车削、 铣削等加工方法不同,其刀具本身进入工件,并在封闭的条 件下进行切削,因而受到较多的限制。其特点有: (1)、在工作过程中,无法直接观察刀具的工作情况,目前 只能凭经验通过不断观察铁屑形状和手摸钻杆等手段来判断 刀具的工作情况; (2)、不可能制成具有足够的刚度与足够牢靠的刀具和夹具, 如钻杆细而长,钻出的孔不可避免地会产生某些偏差。如走 偏,孔中心线弯曲等。 (3)、钻头工作条件恶劣;切屑是在不能保证其正常形成的 不良条件下产生的:整个切削刃全部参加工作,切屑宽度大, 易产生振动;切削刃上各点的切削速度不同等。 (4)、断屑与排屑困难,在孔内钻头钻杆要占据很大一部分 空间,排屑空间受到限制,而且切屑难以自动排出。 (5)、刀具的散热冷却条件不好。

枪钻是一种加工较小直径孔的代表性工具,结构比较完善, 运用范围广泛,已被普遍使用。枪钻发明于1930年左右,它 是历史上最早用于生产的具有连续供油排屑、有自导功能、 能钻出尺寸、形位精度很高深孔,而且生产率较高的深孔钻 头,以后出现的各种深孔刀具,都在很大程度上继承了它切 削部分的基本特征。与扁钻、麻花钻等传统的孔加工刀具对 比,枪钻同时实现了深孔加工的三项基本要求:

深孔加工技术

庞俊忠

中北大学,太原

1

几个相关问题

因为时间的关系,就以下几个问题做个简单 的介绍:

深孔加工技术介绍 深孔加工技术的现状及发展趋势 中北大学工艺所深孔加工技术的研究情况

2

一、引言

1、深孔的定义

孔加工分为浅孔加工和深孔加工两类,也包括介于两者 之间的中深孔加工。一般规定孔深L与孔径d之比大于5, 即L/d>5的孔称为深孔;L/d<5的孔称为浅孔。

枪钻

枪钻主要不足之处有: 冷却系统压力很高,例如钻长径比为30,直径为 4mm的深孔,至少要达到9.5MPa的压强才能保证 顺利排屑; 当采用钻头回转方式加工时,钻头的转速和钻杆 的长度均受到严格的制约;由于钻杆的中心不对称 性,和圆型钻杆相比,其扭转刚度、弯曲刚度较低; 钻通深孔后,必须从原路返回,容易划伤孔壁并 可能损伤钻头 由于切屑与已加工孔表面接触,也容易产生表面 划伤;

6

枪钻加工系统

图1 枪钻系统

➢枪钻是一种比较古老的深孔加工刀具,最初用于加工枪管,故

名为枪钻。枪钻是外排屑深孔钻的代表,也是小直径(φ10 mm

以下)深孔加工的常用方法。目前,硬质合金枪钻的最小直径为

0.5mm;钻孔深度与直径之比超过100,最大可至250;钻孔精度

为ቤተ መጻሕፍቲ ባይዱT7一IT9;钻孔表面粗糙度Ra为3. 2一0.4μm。

4

引言

3、背景及应用

➢ 起源:深孔加工技术产生于对枪炮管的制造过程。二战结 束前的几个世纪中,深孔加工技术的发展和应用一直被局限 于相对封闭的军工领域,并以其高难度、高成本和神秘性而 闻名于制造业。 ➢应用领域:20世纪50年代。世界格局进入以和平和建设为 主调的时代,深孔加工技术随之脱颖而出,成为“军转民” 技术中的一朵奇葩,迅速被扩展应用于能源采掘、航空航天、 发动机制造、机床汽车制造、石化及轻重化工、纺织机械、 饲料机械、冶金、仪器仪表等广泛的产业领域。 ➢现状:欧、日、美等先进工业国,早在20世纪50年代就纷 纷开展了深孔加工技术的学术和应用研究,六七十年代形成 专业化的深孔刀具和深孔机床装备制造体系,少数跨国公司 迄今仍垄断着世界深孔加工装备市场,如瑞典山特维克 (SANDVIK)、德国TBT公司、BOTEK公司等。使深孔加工技 术成为制造技术门类中成本最为昂贵的技术之一。

7

枪钻

2.2.1 枪钻

作为枪钻系统的一个重要组成部分----枪钻(刀具),在 其加工系统中占有极其重要的地位。图2显示了枪钻的外观以 及所加工深孔的类别;图3显示了枪钻刀头的外观结构及形式; 图4显示了枪钻的结构与组成,枪钻由头部1、钻杆2和传动部 3组成,头部材料由高速钢和硬质合金两种,并与钻杆焊接在 一起,目前主要是硬质合金枪钻。焊接后校直、精磨。

5

二、深孔加工系统

2.1 分类 深孔加工系统通常以深孔加工中所用的冷却、排

屑装置来分类的。可分为枪钻系统、BTA系统、喷吸 钻系统和DF系统。下面分别就上述系统作一介绍: 2.2 枪钻系统及其配置 ➢ 枪钻系统属于外排屑方式,其结构如图1所示,主要 由机床、枪钻、中心架、钻套、钻杆联结器和冷却润 滑油路系统组成。其工作原理是:切削液通过尾架上 输油入口进入钻杆内部,到达钻头头部进行冷却润滑, 并将切除的切屑从钻头外部的V型槽中排出。由于切 屑由钻头和钻杆外部排出,容易擦伤已加工孔表面, 其加工质量要低于内排屑方式的系统(随后介绍)。 该系统主要用于小直径(一般<20 mm)深孔加工。

2、深孔加工技术

深孔加工技术是深孔刀具、辅具和机床及其相关技术的 统称。其中,深孔刀具及其排屑技术是决定整个技术发展 的关键。深孔加工技术最初是在国防军工生产部门应用, 用来加工枪管和炮筒。二战后,深孔加工技术的主阵地由 枪炮制造逐步向广泛的经济建设领域转移,成为机械制造 技术的一个重要分支。从而对深孔加工技术提出了商品化 的要求(可靠性、高工效、高加工质量、低成本、易操 作)。但深孔加工刀具和技术的发展,始终是围绕着解决 顺利排屑,提高加工质量,提高加工效率,降低加工成本 和易操作性等中心课题而进行的。

8

枪钻

(1)具有完善的供油排屑通道,可在高压切削液作用下连续进 行刀具的润滑冷却和排屑; (2)由于采用单边刃结构使轴向切削力和扭矩明显降低,使钻 头的稳定性增大; (3)由于导条的导向作用和对孔壁的挤压作用,不会走偏;

其特点有: 1).避免了双刃钻因有横刃而在轴心线上的零切削速度,有横 刃的钻头,切削时金属被挤压而引起轴向力大为增加,使钻 头强烈振动,钻头容易走偏,钻出的孔偏斜; 2).钻顶和工件形成M形的槽,该槽有定向作用; 3).加工过程中形成一根零位芯棒,减小了轴向力。减小了孔 中心线的走偏,并给钻头以附加的引导;⑷.能连续排屑,工 件一次装夹钻通,不用掉头装夹,节约工时。

3

引言

深孔加工技术,通常指的就是深孔钻削技术,它和车削、 铣削等加工方法不同,其刀具本身进入工件,并在封闭的条 件下进行切削,因而受到较多的限制。其特点有: (1)、在工作过程中,无法直接观察刀具的工作情况,目前 只能凭经验通过不断观察铁屑形状和手摸钻杆等手段来判断 刀具的工作情况; (2)、不可能制成具有足够的刚度与足够牢靠的刀具和夹具, 如钻杆细而长,钻出的孔不可避免地会产生某些偏差。如走 偏,孔中心线弯曲等。 (3)、钻头工作条件恶劣;切屑是在不能保证其正常形成的 不良条件下产生的:整个切削刃全部参加工作,切屑宽度大, 易产生振动;切削刃上各点的切削速度不同等。 (4)、断屑与排屑困难,在孔内钻头钻杆要占据很大一部分 空间,排屑空间受到限制,而且切屑难以自动排出。 (5)、刀具的散热冷却条件不好。

枪钻是一种加工较小直径孔的代表性工具,结构比较完善, 运用范围广泛,已被普遍使用。枪钻发明于1930年左右,它 是历史上最早用于生产的具有连续供油排屑、有自导功能、 能钻出尺寸、形位精度很高深孔,而且生产率较高的深孔钻 头,以后出现的各种深孔刀具,都在很大程度上继承了它切 削部分的基本特征。与扁钻、麻花钻等传统的孔加工刀具对 比,枪钻同时实现了深孔加工的三项基本要求:

深孔加工技术

庞俊忠

中北大学,太原

1

几个相关问题

因为时间的关系,就以下几个问题做个简单 的介绍:

深孔加工技术介绍 深孔加工技术的现状及发展趋势 中北大学工艺所深孔加工技术的研究情况

2

一、引言

1、深孔的定义

孔加工分为浅孔加工和深孔加工两类,也包括介于两者 之间的中深孔加工。一般规定孔深L与孔径d之比大于5, 即L/d>5的孔称为深孔;L/d<5的孔称为浅孔。