XbarR控制图P控制图介绍ppt课件

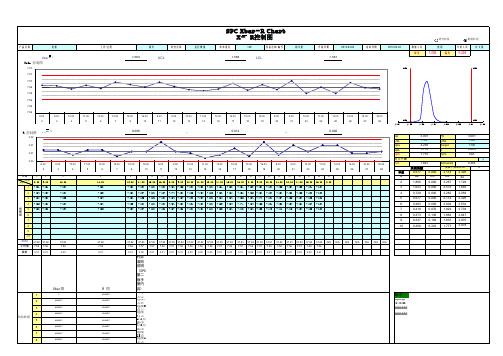

Xbar-R控制图

Xbar-R控制图1. Xbar-R控制图Xbar-R控制图,可以在拥有连续数据且⼦组⼤⼩不超过8的情况下监视过程的均值和变异。

例如:确定新塑料产品的⽣产过程是否受控。

操作员抽样20个⼩时,每⼩时抽取5个部件,并评估塑料的强度。

什么情况下使⽤备择控制图?对于具有9或更多观测值的⼦组,使⽤Xbar-S控制图。

如果⼦组内存在⼀致的变异来源,使⽤I-MR-R/S控制图。

如果没有⼦组,使⽤I-MR控制图。

如果数据有缺陷品数或缺陷数,使⽤属性控制图,如P控制图或U控制图。

2. Xbar-R控制图的数据注意事项为了确保结果有效,请在收集数据、执⾏分析和解释结果时考虑以下准则。

1. 数据集应当连续如果数据中有缺陷品数或缺陷数,使⽤属性控制图,如P控制图或U控制图。

2. 数据应当采⽤时间顺序由于控制图检测会随时间发⽣的变化,因此数据顺序⾮常重要。

应当按照数据的收集顺序来输⼊数据。

让最旧得数据位于⼯作表的顶部。

3. 应当按照适当的时间间隔收集数据按照均匀的时间间隔收集数据,如每⼩时⼀次,每班次⼀次,每天⼀次。

选择⼀个时间间隔,该时间间隔应当⾜够短,以便可以在发⽣过程更改之后⽴即识别此更改。

4. 数据应当位于合理的⼦组中如果⼦组不合理,则估计的控制限可能太宽。

5. ⼦组⼤⼩应当为8或更少对于具有9或更多观测值的⼦组,应当使⽤Xbar-S控制图。

如果没有⼦组,请使⽤ I-MR 控制图。

6. 收集相应的数据量如果⼦组⼤⼩⼩于或等于2,⾄少收集100个观测值。

如果⼦组⼤⼩为3,⾄少收集80个观测值。

如果⼦组⼤⼩为4或5,⾄少收集70个观测值。

如果⼦组⼤⼩为6或更⼤,⾄少收集60个观测值。

7. 数据不必是正太分布的⼤多数控制图在形式上基于正太性假设的,但如果收集⼦组中的数据,仍可以使⽤⾮正太数据得到好的结果。

所需的⼦组⼤⼩取决于数据的⾮正太性。

8. 每个⼦组内的观测值不应当相互关联如果每个⼦组中的连续数据点是相关的,控制限的范围将过窄,⽽且控制图可能会错误地将⼀些受控点显⽰为失控点。

Xbar_R管制图

13.00

17

18

19

20

21

23

24

25

0.014

0.0

0.0

0.0

0.0 0.0 0.003 0.0 0.0

104.0.00

0.0

17

0.0

0.0

0.0

0.0

0.012 0.004

0.0

0.0

0.0

0.0

0.015.00 0.0

0.0

0.0

18

LCLr

=

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

23

0.0 0.0 0.0 0.006 0.0 0.0

110..000

0.0

24

0.000

13.00 25

6

13.00

7

14.00

9

15.00

10

16.00

11

8.00

12

9.00

13

10.00

14

16

17

11.00 13.00 14.00

18

15.00

19

16.00

20

8.00

21

9.00

0.0

0.0

0.0

0.0

0.0

0.01

0.006

0.01

0.01

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

106.0.00

0.0

19

0.0 8.00 0.0

0.0

0.0

20

Xbar-R控制图

3-17 3-18 3-19 3-20 3-21 3-22 3-23 3-24 3-25 3-26 3-27 3-28 3-29 3-30 3-31 4-1 4-2 4-3 4-4 4-5 4-6 4-7 4-8 4-9 4-10 4-11 4-12 4-13 4-14 4-15 4-16

7.509 7.510 7.508 7.508 7.510

7.510 7.509 7.510 7.509 7.506

7.509 7.507 7.510 7.506 7.506

7.508 7.509 7.509 7.510 7.510

7.506 7.508 7.509 7.507 7.506

7.510 7.510 7.510 7.510 7.506

7.507 7.510 7.509 7.509 7.510

7.509 7.508 7.509 7.508 7.509

7.509 7.509 7.509 7.508 7.508

7.508 7.503 7.508 7.510 7.509

7.508 7.509 7.509 7.510 7.508

7.506 7.508 7.506 7.507 7.509

7.510 7.510 7.510 7.510 7.506

7.510 7.511 7.506 7.508 7.511

7.508 7.511 7.509 7.510 7.511

7.507 7.508 7.507 7.508 7.510

7.511 7.510 7.509 7.508 7.510

7.510 7.509 7.508 7.507 7.511

7.509 7.508 7.507 7.511 7.510

X 控制图

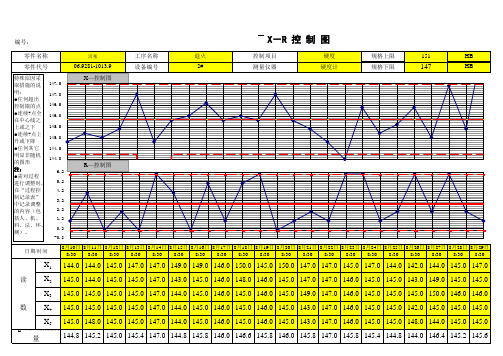

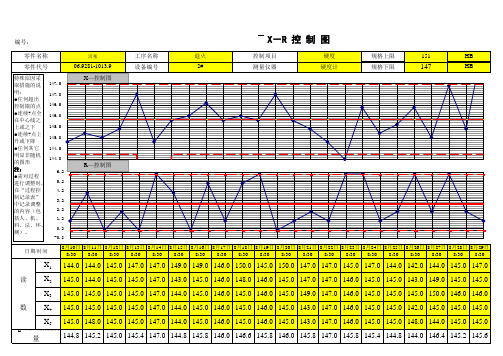

Xbar-R控制图详细分析资料讲解

X1 144.0 144.0 145.0 147.0 147.0 149.0 149.0 146.0 150.0 145.0 150.0 147.0 147.0 145.0 147.0 144.0 142.0 144.0 145.0 147.0

读 X2 145.0 144.0 145.0 145.0 147.0 143.0 145.0 146.0 148.0 146.0 145.0 147.0 147.0 146.0 145.0 145.0 143.0 149.0 145.0 145.0

145.0

●任何其它 144.5

明显非随机

的图形

144.0

注:

6.2

●需对过程

进行调整时, 5.2

在“过程控

4.2

制记录表”

3.2

中记录调整

的内容(包

2.2

括人、机、

1.2

料、法、环、 0.2 测)。

-0.8

X—控制图 R—控制图

日期/时间

8月10日 8月11日 8月12日 8月13日 8月14日 8月15日 8月16日 8月17日 8月18日 8月19日 8月20日 8月21日 8月22日 8月23日 8月24日 8月25日 8月26日 8月27日 8月28日 8月29日 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30

X3 145.0 145.0 145.0 145.0 147.0 144.0 145.0 146.0 145.0 146.0 145.0 149.0 147.0 146.0 145.0 145.0 145.0 150.0 146.0 146.0

Xbar-R控制图详细分析资料讲解

X3 145.0 145.0 145.0 145.0 147.0 144.0 145.0 146.0 145.0 146.0 145.0 149.0 147.0 146.0 145.0 145.0 145.0 150.0 146.0 146.0

数 X4 145.0 145.0 145.0 145.0 147.0 144.0 145.0 146.0 145.0 146.0 145.0 143.0 147.0 146.0 145.0 145.0 142.0 145.0 145.0 145.0

145.0

●任何其它 144.5

明显非随机

的图形

144.0

注:

6.2

●需对过程

进行调整时, 5.2

在“过程控

4.2

制记录表”

3.2

中记录调整

的内容(包

2.2

括人、机、

1.2

料、法、环、 0.2 测)。

-0.8

X—控制图 R—控制图

日期/时间

8月10日 8月11日 8月12日 8月13日 8月14日 8月15日 8月16日 8月17日 8月18日 8月19日 8月20日 8月21日 8月22日 8月23日 8月24日 8月25日 8月26日 8月27日 8月28日 8月29日 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30 8:30

XB=和/读X数5数 145.0 148.0 145.0 145.0 147.0 144.0 145.0 146.0 145.0 146.0 145.0 143.0 147.0 146.0 145.0 145.0 148.0 144.0 145.0 145.0

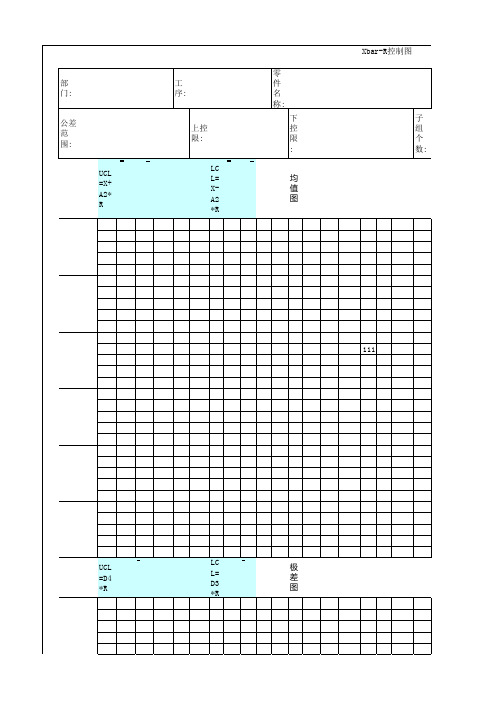

XbarR控制图

公司名 过程管理者 过程参数 异常判定准则 1.任何点在管制线以外;2.连续7点在管制中心线一侧;3.连续6点上升或下降;4.其它异常规律化

24 23 22 21 UCL Xbar LCL

部门 管理界限日期

产品型号 特 性 名

部件名称 特性规格

过程名称 样板数

Xbar

C 点之分布呈随机状态,无任何规则可循

D 没有点子超出管制界限之外

非管制状态:

A 点在管制界限的线外或线上 B 点虽在管制界限内,但呈特殊排列

管制图的失控状态

管制图的失控状态

管制图的失控状态

案例

案例

案例

案例

案例

案例

案例

案例

案例

Thank you

过程控制管制图

Xbar-R管制图

R图 R: 一组内的最大值减最小值 上限:(UCL) = D4 R 下限:(LCL) = D3 R

X-R图系数表

样本N

2

3

4

5

6

0.483

2.00

7

0.419

0.067 1.924Fra bibliotekA2 D3 D4

1.880 1.023 0.729 0.577

3.27 2.58 2.28 2.12

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

均值-极差控制图Xbar-R (Cpk 、Ppk)1.0

过程能力评 价

过程能力尚充足!

估计过程标准偏差

s) = R / d2 =

过程标准偏差

ss =

n

? (Xi - X)2

i =1

=

n -1

0.0172 0.01845

性能指数 上限性能指数 下限性能指数 过程性能指数

Pp

=

USL - LSL 6s S

=

PpkU

= USL - X 3s S

=

PpkL

=XΒιβλιοθήκη - LSL 3s S0.07 0.07 0.07 0.07 0.07 0.07 0.07

0.15 0.15 0.15 0.15 0.15 0.15 0.15

0.00 0.00 0.00 0.00 0.00 0.00 0.00

0.06 0.04 0.04 0.04 0.04 0.04 0.02

0.04 0.04 0.04 0.04 0.04 0.04 0.04

0.0891 0.0425 0.0847 0.0000

能力指数

Cp = USL6-s)LSL =

1.45

上限能力指 数

USL - X C pkU = 3s) =

1.63

下限能力指 数

C pkL = X -3s)LSL =

过程能力指 数

C pk

= Min(C pkU , C pkL ) =

1.27 1.27

10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25

子组极差 平均极差 控制上限 控制下限

均值控制上

限 均值控制下

限 极差控制上

限 极差控制下

限

UCLX = X + A2 R = LCLX = X - A2 R =

Minitab质量分析图表控制图 ppt课件

➢ 单击单值控制图选项,然后单击检验选项卡。 ➢ 选择执行所有的特殊原因检验,然后在每个对话框中单击确定。

质量2管021理/3/2学6

5

单值X控制图-绘制与分析

• 输出结果分析: • 检验 1。1 个点,距离中心线超过 3.00 个标准差。 • 检验出下列点不合格: 14, 23, 30, 31, 44, 45

LCL=0

9 11 13 15 17 19 21 样本

• 解释结果

➢ 样本标准差随机地落于控制图限制内。可以断定,班次之间故障的变异性 因常规原因所致,同班次无关。

质量2管021理/3/2学6

15

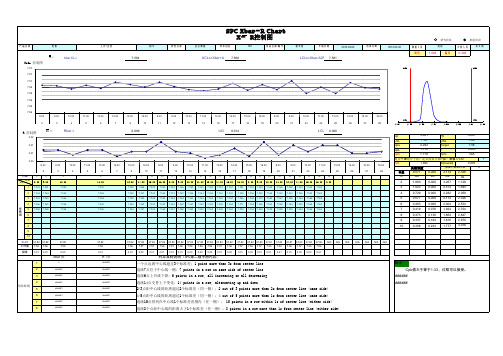

Xbar-R控制图-制作与分析

• 在同一个图形窗口中显示子组 平均值控 制图(X 控制图)和子组极差控制图(R 控制图)。X 控制图绘制在屏幕的上半部 分,R 控制图绘制在下半部分。通过同时 查看这两个控制图,可以同时跟踪过程水 平和过程变异,以及检测是否存在特殊原 因。

• 操作步骤:

➢ 1 打开工作表“机轴.MTW”。 ➢ 2 选择统计 > 控制图 > 子组的变量控制图 > R。

➢ 3 选择图表的所有观测值均在一列中,然后输入 AB间距。

➢ 4 在子组大小中,输入5。 ➢ 5 单击 R 选项,然后单击估计选项卡。 ➢ 6 在估计标准差的方法,子组大小 > 1 下,选择 Rbar。 ➢ 7 单击检验选项卡。 ➢ 8 选择执行所有的特殊原因检验。在每个对话框中单击确定。

➢ 3 选择图表的所有观测值均在一列中,然后输入供应商2。

➢ 4 在子组大小中,输入 5。单击确定。

质量2管021理/3/2学6

17

Xbar-R控制图-制作与分析

XbarR控制图

7

0.419 0.067 1.924

1 收集最近与今后制程相似的数据约100个 2 依测定时间或群体区分排列 3 对数据加以分组 (对数据分组时,一般以 3--5 个数据为一 组,需

剔除异常数据) 4 记入数据表内 5 计算 X (上面一横), R (上面一横), X (上面两横), R (上面两横)和管

时段 日期

1 2 3 4 5 UCL

Xbar

LCL UCL

R

LCL

8:00 10:00 12:00 14:00 16:00 18:00 20:00 22:00 8:00 10:00 12:00 14:00 16:00 18:00 20:00 22:00 8:00 10:00 12:00 14:00 16:00 18:00 20:00 22:00 8:00 10:00 12:00 14:00 16:00 18:00 20:00 22:00

UCL R LCL

23 22 22 22 21 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 22 #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 66666666666666666666666666666666 20000000000000000000000000000000 11111111111111111111111111111111

Xbar-R控制图

子组个数:

111

UCL=D4 3 数 4 据 5 6 7 X R R=

1

2

3

4

5

6

7

8

9

10 11 12 13

14

15

16 17

18

19

备注: X= CPK=

控制图 零件编号: 子组个数: 编号: 记录人: 计算控制限的日期: 对特殊原因采取措施的准则 1)超出控制限的任何一点

2)连续7点上升或下降

3)连续7点全在中心线或之下

4)任何其它明显非随机图形

采取措施的说明

1)要对过程做不必要改变

2)此表后面注明在过程因素?(人员、设 备、材料、方法、环境或测 量系统)…所做的调查

注:样本容量小于7时,没有极差下控限

应用系数及公式

子组容量 A2

d2

D3

D4

2

#### #####

*

3.267

3

#### #####

*

2.574

4

0.73 2.059

*

2.282

4 5 6 7

0.73 2.059

*

2.282

20

21

22

23

24

25 在确定过 程能力之 前,过程 必须受控

#### ##### * 2.114 #### ##### * 2.004 #### ##### ### 1.924 CPU=(USL-X)/3δ CPL=(X-LSL)/3δ δ =R/d2 CPK=MIN(CPU:CPL) 当只有上规格限时,CPK=CPU 当只有下规格限时,CPK=CPL

Xbar_R管制图

y

Ppk

1.694

S(Overall)

0.003

关联系数

预估不良率PPM

0

本表

0.577

0.000 2.114 2.326

N

A2

D3

D4

d2

11.00

13.00 14.00 15.00 16.00 8.00 9.00 10.00 11.00 13.00 14.00 15.00 16.00 8.00 9.00 10.00 11.00 13.00 14.00 15.00 16.00 8.00

0.0

0.0

0.012 0.006

0.005

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

9.00

10.00

0.0

0.0

0.0

12

13

6

7

9

10

11

12

13

UCLr = 0.014

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.002

8

0.373 0.136 1.864 2.847

9

0.337

0.184

1.816 2.970

10

0.308

0.223

1.777 3.078

37.82 7.56 0.01

R图

#NAME? #NAME? #NAME? #NAME? #NAME? #NAME? #NAME? #NAME?

SPC- Xbar-R均值极差控制图(个人精编)

前言:监控用Xbar-R控制图,用在批产稳定阶段,手动把分析用Xbar-R控制图中计算得出的控制上中下限输入对应规格栏里,作为监控的标准限,每日取样(如5pcs)监控过程均值和极差变 化趋势,以及监控CPK变化趋势,当CPK<1.33,或有控制点超出上下控制限,或控制点变化趋势不符合要求,则从人机料法环测方面进行分析改进,同步取样监控,直到CPK≥1.33,及所有 控制点均在控制上下限以内且符合控制点变化趋势要求。

合 计

ΣX =ΣR =

334.04 15.11

量测数值的判定条件

> USL 蓝色

< LSL 红色

N =

15

平

均

2.1

X=

R= 0.64 9

2.50

—

x 2.30 管 2.10

预估不良率 (PPM) 27

制 1.90 图 1.70

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

抽样方法

随机

下限 LSL 1.00

31 下限LCL 1.87

0.00

审核者

李四

时间

16:01:25

日期/时 间

批号 样1 本2 测3 定4 值5

ΣX X R

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

分析改进: 符合标准要求无异常。

制程能力分析

Std.

0.21

1.50

R

1.00

Xbar-R控制图

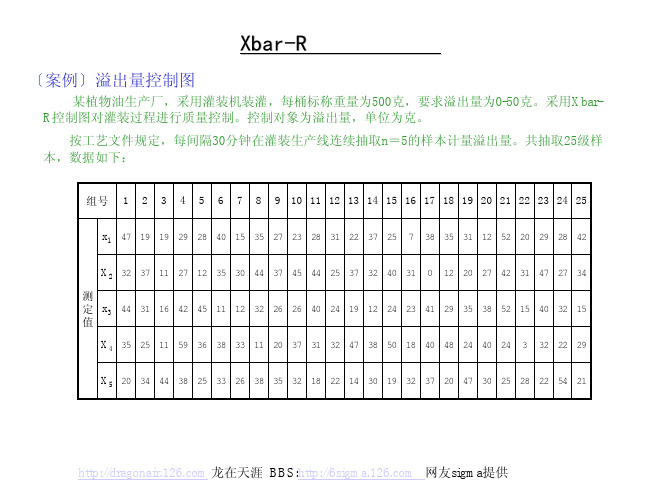

X5 20 34 44 38 25 33 26 38 35 32 18 22 14 30 19 32 37 20 47 30 25 28 22 54 21

龙在天涯 BBS: 网友sigma提供

Xbar-R控制图的应用

〔案例〕溢出量控制图

某植物油生产厂,采用灌装机装灌,每桶标称重量为500克,要求溢出量为0-50克.采用XbarR控制图对灌装过程进行质量控制.控制对象为溢出量,单位为克. 按工艺文件规定,每间隔30分钟在灌装生产线连续抽取n=5的样本计量溢出量.共抽取25级样 本,数据如下:

龙在天涯 BBS: 网友sigma提供

步骤4:返回主对话框后,单击"ok",看就这样简单,一个漂亮的Xbar-R控制图就自动生成了!))

龙在天涯 BBS: 网友sigma提供

步骤1 :将数据输入到软件中,如图示:

龙在天涯 BBS: 网友sigma提供

步骤2 :在菜单中选择Stat/Control charts(控制图)/Xbar-R(X均值/极差图),如图示:

龙在天涯 BBS: 网友sigma提供

Xbar/S Chart for x1-x5

50

UCL=45.78

Sample Mean

40 30 20

LCL=13.95 Mean=29.86

10

Subgroup

0

5

10

15

20

25

UCL=23.29

Sample StDev

20

10

S=11.15

0

LCL=0

龙在天涯 BBS: 网友sigma提供

龙在天涯 BBS: 网友sigma提供

X-barR管制图ppt课件

3、分组 P控制图与X-R控制图一样,需求合理分组。 普通以一定时间的产品为一组,或以每批 产品为一组。以每天产品为一组的情形也 很多。每组样本n太小时,能够抽不到不良 品,控制图上出现P=0的点很多,无法判别 群体的情况。以致以为制品100%为良品。 故绘解析用控制图要依平均不良率P,决议 每组样本n之大小。

12

1.5

3

780

6

0.8

4

252

6

2.4

54307ຫໍສະໝຸດ 1.66600

5

0.8

7

822

11

1.3

8

814

8

1.0

9

206

6

2.9

10

703

8

1.1

11

850

19

2.2

12

709

11

1.6

13

350

5

1.4

14

250

8

32

15

830

14

1.7

16

798

7

0.9

17

813

9

1.1

18

818

7

0.9

19

581

2.由界限法分 a.由数据直接求控制界限法(工程解析用) b.由规范值求控制界限法〔工程才干研讨〕 c.由别的数据求控制界限法〔工程控制〕

3.由用途分 a.解析用 b.控制用

三、控制图的用途

1.设计产品规格时可做参考用。 2.在制造过程中可做为控制质量均匀的

工具。 3.在检验时可做为判别的规范。

Xbar-R控制图

说明:(1)等级A---CPK>1.67;(2)等级B---CPK>1.33;(3)等级C---CPK<1.33;

作成

审核

预估不良率 (PPM)

#VALUE!

制程能力分析 Std.Dev.= Sigma =0.00 PPK=

PP = Ca = CPK= CP = Grade = 承认

原因调查

改善对策

X-R 控制图

编号:

产品 名称

规格

标准 群组数大小 管制

X图

上限USL

上限UCL

R图 0.00

管制项目 量具名称

日期

产品规00 量具编号

抽样方法

随机

客户代码

下限LSL

下限LCL

0.00 测量单位

测定者

批号 日期/ 时间 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25

0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00

ΣX= ΣR=

0.00

量测数值的判定条件

> USL 蓝色 < LSL 红色 N=

平均

X=

R= 0.00

0.80

x

管

0.70

制 0.60

度 0.50

0.40 1

1.00

R 0.80

管 制

0.60

度 0.40

0.20

0.00 1

XbarR控制图P控制图介绍ppt课件

7

6

5

4

R

3

2

1

0

1

2

3

4

5

6

7

8

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32

时段 日期

1 2 3 4 5 UCL

Xbar

LCL UCL

R

LCL

8:00 10:00 12:00 14:00 16:00 18:00 20:00 22:00 8:00 10:00 12:00 14:00 16:00 18:00 20:00 22:00 8:00 10:00 12:00 14:00 16:00 18:00 20:00 22:00 8:00 10:00 12:00 14:00 16:00 18:00 20:00 22:00

非管制状态: A 点在管制界限的线外或线上 B 点虽在管制界限内,但呈特殊排列

管制图的失控状态

管制图的失控状态

管制图的失控状态

SUCCESS

THANK YOU

2024/3/11

案例

案例

案例

案例

案例

案例

案例

案例

案例

过程控制管制图

余姚天腾塑胶金属有限公司

过程控制图

公司名

Xbar-R管制图制作方法

1 收集最近与今后制程相似的数据约100个 2 依测定时间或群体区分排列 3 对数据加以分组 (对数据分组时,一般以 3--5 个数据为一 组,

需剔除异常数据) 4 记入数据表内 5 计算 X (上面一横), R (上面一横), X (上面两横), R (上面两

横)和管制界限值 6 定管制界限 7 打上点记号 8 记入其它有关事项并检查 a 制程是否在管制状态下 b 检讨制程能力

XBAR-R_SPC教材[1]

![XBAR-R_SPC教材[1]](https://img.taocdn.com/s3/m/188b6699e45c3b3566ec8bbd.png)

1-5、将均值和极差画到控制图上

5-1 X 图和 R 图上的点描好后及时用直线联接,浏览各点是否 合理,有无很高或很低的点,并检查计算及画图是否正确。

5-2 确保所画的X 和R点在纵向是对应的。

注:对于还没有计算控制限的初期操作的控制图上应清楚地注明“初始研 究”字样。

a 在进行首次过程研究或重新评定过程能力时,失控的原因已

被识别和消除或制度化,然后应重新计算控制限,以排除失控 时期的影响,排除所有已被识别并解决或固定下来的特殊原因 影响的子组,然后重新计算新的平均极差R和控制限,并画下来 , 使所有点均处于受控状态。

b 由于出现特殊原因而从R 图中去掉的子组,也应从X图中去掉

11

值和极差的变化和范围。控制限是由子组的样本容量以及反

12

映在极差上的子组内的变差的量来决定的。

13 计算公式:

14

UCLx=X+ A2R

UCLR=D4R

15

LCLx=X - A2R

LCLR=D3R

16

学习改变命运,知 识创造未来

XBAR-R_SPC教材[1]

接上页

注:式中A2,D3,D4为常系数,决定于子组样本容量。其系数值

c 如果显著多余2/3以上的描点落在离R很近之处(对于25子组,

如果超过90%的点落在控制限的1/3区域),则应对下列情况的 一种或更多进行调查:

c-1 控制限或描点计算错描错 c-2 过程或取样方法被分层,每个子组系统化包含了从两个或

多个具有完全不 同的过程均值的过程流的测量值(如:从 几组轴中,每组抽一根来测取数据。

b-1 输出值的分布宽度减小,好状态 。

XbarR控制图

23

22

22

22

21

23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23

22

# D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 ! # D IV/ 0 !

计量值管制图:用于产品特性可测量的参数 如:长度、重量、面积、温度、时间等连续性数

值的数据 具体分为:

1-Xbar-R管制图-平均值与极差管制图 2-(X上面两横)X-R管制图-中位数与极差管制图 3-Xbar- RM管制图-个别值与极差移动管制图 4-Xbar-管制图-平均值与标准差管制图 其中以Xbar-R管制图使用最普遍

Xbar-R控制图 & P控制图运用介绍

过程统计分析、控制

b

1

管制图

管制图的实施循环 在制程中,定时定量随机抽样本 抽取样本做管制特性的测量 将结果绘制于管制图上 判别有无工程异常或偶发性事故 对偶发性事故或工程异常采取措施 a 寻找原因 b 改善对策 c 防止再发根本对策

Xbar-R及P图 STOCK

实施 研究

计划

实施

3、改进过程 改进过程从而更好地理解 普通原因变差 减少普通原因变差

措施

研究

控制图

上控制限 中心限 下控制限 1、收集 收集数据并画在图上 2、控制 根据过程数据计算实验控制限 识别变差的特殊原因并采取措施 3、分析及改进 确定普通原因变差的大小并采取减小它的措施 重复这三个阶段从而不断改进过程

范围

局部措施和对系统采取措施

•

局部措施

• 通常用来消除变差的特殊原因 • 通常由与过程直接相关的人员实施 • 通常可纠正大约15%的过程问题

• 对系统采取措施

• 通常用来消除变差的普通原因 • 几乎总是要求管理措施,以便纠正 • 大约可纠正85%的过程问题

过程控制

受控 (消除了特殊原因)

时间

范围 不受控 (存在特殊原因)

D3 =0.000

RÍ ¹ 8 4

D4 =2.115

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

³ Ð Ï ¾ 1

´ Â ±·

1

9/6 8:009:00

2

3

4

5

6

7

8

9

10

11

12

管制图类型

X-R 均值和极差图

计 量 X-δ均值和标准差图 型 数 X -R 中位值极差图 据 计 数 型 数 据

X-MR 单值移动极差 图

P chart 不良率管 制图 nP chart 不良数管 制图 C chart 缺点数管 制图 U chart 单位缺点 数管制图

控制图的选择方法

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

UCL R LCL

SUCCESS

THANK YOU

Xபைடு நூலகம்ar-R管制图

R图 R: 一组内的最大值减最小值 上限:(UCL) = D4 R 下限:(LCL) = D3 R

X-R图系数表

样本N

A2 D3 D4

2

3

4

1.880 1.023 0.729

3.27 2.58 2.28

5

0.577

2.12

6

0.483

2.00

7

0.419 0.067 1.924

Xbar-R管制图制作方法

7

6

5

4

R

3

2

1

0

1

2

3

4

5

6

7

8

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32

时段 日期

1 2 3 4 5 UCL

Xbar

LCL UCL

R

LCL

8:00 10:00 12:00 14:00 16:00 18:00 20:00 22:00 8:00 10:00 12:00 14:00 16:00 18:00 20:00 22:00 8:00 10:00 12:00 14:00 16:00 18:00 20:00 22:00 8:00 10:00 12:00 14:00 16:00 18:00 20:00 22:00

管制图的分类-计量值和计数值

计数值管制图 用于非可量化的产品特行,如:不良数,缺

点 等间断行数据 具体分为:

1-P -管制图-不良率管制图 2-Pn -管制图-不良数管制图 3-C -管制图-缺点数管制图 4-U-管制图-单位缺点数管制图 其中以 P-管制图使用最普遍

Xbar-R管制图

Xbar-R 管制图 Xbar : 主要管制组间的 (不同组) 的平均值变化。 R : 主要管制各组内 (同一组样品)的范围变化 管制界限的算法 X图 Xbar=( X1+ X2+ ... + Xn) /N X(上面两横)=(X1[X上面一横] + X2 + ... +Xk)/ K(组数) 中心线 ( CL) = X (上面两横) 上限( UCL) = X (上面两横) + A2R [R上面一横] 下限( LCL) = X (上面两横) - A2R [R上面一横]

P 管制图制作方法

P 管制图又称不良率管制图.可用在产品不良率,人员考 勤等方面

P-管制图制作方法 1先收集近期内的产品,分组计算出不良率

P=Pn/N = 不良个数/总检查数

管制状态的判断

同时满足下列条件,制程处于管制状态: A 多数点子集中在中心线附近 B 少数点子落在管制界限附近 C 点之分布呈随机状态,无任何规则可循 D 没有点子超出管制界限之外

管制图的分类-计量值和计数值

计量值管制图:用于产品特性可测量的参数 如:长度、重量、面积、温度、时间等连续性

数 值的数据 具体分为:

1-Xbar-R管制图-平均值与极差管制图 2-(X上面两横)X-R管制图-中位数与极差管制 图 3-Xbar- RM管制图-个别值与极差移动管制图 4-Xbar-管制图-平均值与标准差管制图 其中以Xbar-R管制图使用最普遍

非管制状态: A 点在管制界限的线外或线上 B 点虽在管制界限内,但呈特殊排列

管制图的失控状态

管制图的失控状态

管制图的失控状态

SUCCESS

THANK YOU

2019/5/30

案例

案例

案例

案例

案例

案例

案例

案例

案例

过程控制管制图

余姚天腾塑胶金属有限公司

过程控制图

公司名

部门

产品型号

过程管理者

管理界限日期

特性名

过程参数

异常判定准则 1.任何点在管制线以外;2.连续7点在管制中心线一侧;3.连续6点上升或下降;4.其它异常规律化

部件名称 特性规格

过程名称 样板数

Xbar

24

23

22

21

UCL

20

Xbar

LCL

19

18

17

1

2

3

4

5

6

7

8

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32

1 收集最近与今后制程相似的数据约100个 2 依测定时间或群体区分排列 3 对数据加以分组 (对数据分组时,一般以 3--5 个数据为一 组,

需剔除异常数据) 4 记入数据表内 5 计算 X (上面一横), R (上面一横), X (上面两横), R (上面两

横)和管制界限值 6 定管制界限 7 打上点记号 8 记入其它有关事项并检查 a 制程是否在管制状态下 b 检讨制程能力

Xbar-R控制图 & P控制图运用介绍

过程统计分析、控制

管制图

管制图的实施循环 在制程中,定时定量随机抽样本 抽取样本做管制特性的测量 将结果绘制于管制图上 判别有无工程异常或偶发性事故 对偶发性事故或工程异常采取措施 a 寻找原因 b 改善对策 c 防止再发根本对策