机械絮凝池计算

机械絮凝池计算

3机械絮凝池3.1 机械絮凝池尺寸采用2座机械搅拌絮凝池,则每座池的设计流量为: Q s /m 429.0=h /m 1546=23092=33 ; 絮凝时间一般宜为15~20min ,设计取 T=20min;则絮凝池有效容积为:33.515=6020×1546=60=m QTW; 为配合沉淀池尺寸,絮凝池分三组,每组四格,每格尺寸:3.5m ×3.5m ;水深:H=3.7m ,絮凝池超高0.3m ,则池子总高度为4.0m ;絮凝池实际容积:W=7.3×5.3×5.3×4×3=543.9m 3;实际絮凝时间:T=W /Q=543.9/0.429=1268s=21.13min ;絮凝池分格隔墙上过水通道上下交错布置,每格设一台搅拌机。

为加强搅拌效果,于池子四周壁设置四块固定挡板。

3.2 搅拌设备尺寸为保证叶轮边缘与池子侧壁间距不大于0.25m ,叶轮直径采用:D=3.0m ,半径为:1.5m 叶轮中心桨板线速度宜自第一档的0.5m/s 逐渐变小至末档的0.2m/s 。

本次设计采用采用:v 1=0.5m ,v 2=0.4m ,v 3=0.3m ,v 4=0.2m ;桨板长度取l=2.0m(桨板长度与叶轮直径之比:l/D=2.0/3.0=66.7%<75%); 桨板宽度取:b=0.14m(1/15<b/l <1/10);每根轴上桨板8块,内外各4块。

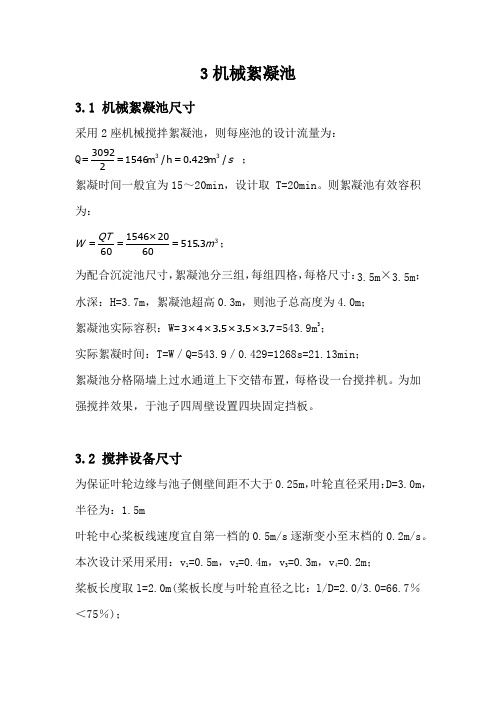

装置尺寸见右图:旋转桨板面积与过水断面面积之比为:30.17=7.3×5.314.0×0.2×8%; 四块固定挡板宽×高=0.10m ×2.0m ,其面积与过水断面面积之比为:18.6=7.3×5.310.0×0.2×4%; 桨板总面积占过水断面面积的百分比为: 图3—2 垂直轴搅拌设备%%<%%2524.17=6.36+17.81;叶轮桨板中心点旋转直径:D 0=[(1500-680)/2+680]×2=2180mm=2.18m ;叶轮旋转角速度分别为:桨板宽长比:b/l=0.14/2<1,查《给水排水设计手册.第三册》表7-27得:ψ=1.10,则:桨板旋转时克服水的阻力所耗功率:第一格外侧桨板:第一个内侧桨板:第一格搅拌轴功率:第二、三、四格搅拌功率分别为:0.102kw ,0.043kw ,0.013kw 。

絮凝反应池

絮凝反应池*功能为了降低快渗池负荷,保证工艺正常运行,出水水质达标,故设置絮凝池,同时具有去除SS和磷的作用。

*设计参数本工程采用机械搅拌絮凝反应池,按照近期规模10000m3/d进行设计1组反应池,远期20000m3/d规模时增加一组反应池。

水力停留时间:21min;水头损失:0.20m。

* 土建尺寸反应池分3格,单格尺寸为:L×B×H=3.5m×3.5m×4.5m;反应池池底设沉砂斗,倾角550,尺寸为:L×B×H=3.5m×3.5m×2.214m; 结构形式:半地上式、钢筋混凝土结构。

*主要附属设备:絮凝反应搅拌机1:转速50r/min,N=5.5kw,1台;絮凝反应搅拌机2:转速25r/min,N=3.0kw,1台;絮凝反应搅拌机2:转速25r/min,N=3.0kw,1台。

第一节 5.1 水土保持在场地平整和构筑物施工时,由于土方的开挖、回填,弃土运输、堆放,必然会在施工期内形成大量的裸露口,并由于开挖、回填表面土质疏松,在水流侵蚀下会造成水土流失。

因此在施工期做好水土保持工作十分重要,应采取以下措施:无论是挖方还是填方施工,应做好施工排水,先做好排水沟,不使地表流水漫坡流动,侵蚀裸露土壤,同时应合理划分工作面。

对取土区的开挖面下游,应先做好挡土坝,防止取土面流失土壤被水流冲至下游,影响环境。

应选择好弃土区的位置,弃土区宜选择在低洼处,开口或周边应做好挡土坝形成泥库,弃土完成后,其坡面及顶平面应做好植被覆盖,避免裸露土表长期被水流侵蚀。

填方应边填土,边碾压,不让疏松的土料较长时间搁置。

碾压密实的土壤在水流作用下的流失量将大大小于疏松土壤。

对已建场地应尽快埋设排水管道,做好绿化;对没有条件种植绿化的裸露土壤区域,应在其表面铺设碎石。

第二节 5.2 消防一、5.2.1 编制依据✧《中华人民共和国消防法》(2009.5.1)✧《建筑设计防火规范》(GB50016-2006)✧《爆炸和火灾危险环境电力装置设计规范》(GB50058-92)✧《消防站建筑设计标准》(GBJ1-81)✧《建筑物防雷设计规范》(GB50057-94)✧《火灾自动报警系统设计规范》(GB50116-98)✧《建筑灭火器配置设计规范》(GB 50140-2005)✧《低倍数泡法沫灭火系统设计规范》(GB50151-92)二、5.2.2 防火及消防措施本工程在正常生产情况下,一般不易发生火灾,只有在操作失误、违反规程、管理不当及其它非正常生产情况或意外事故状态下,才可能由各种因素导致火灾发生。

7.机械与隔板组合絮凝池

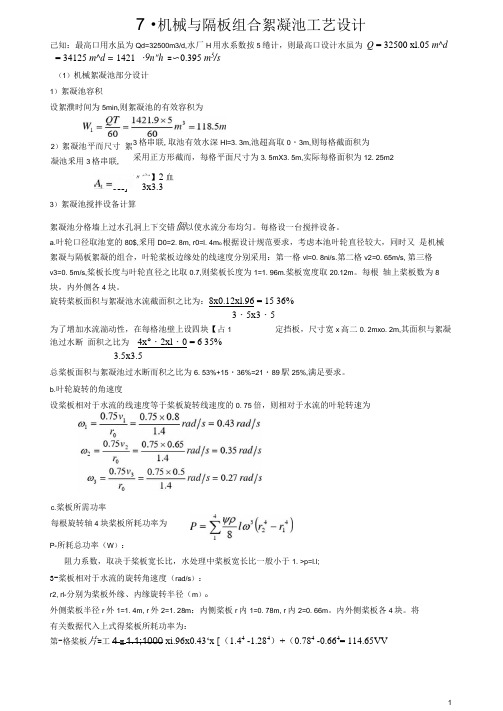

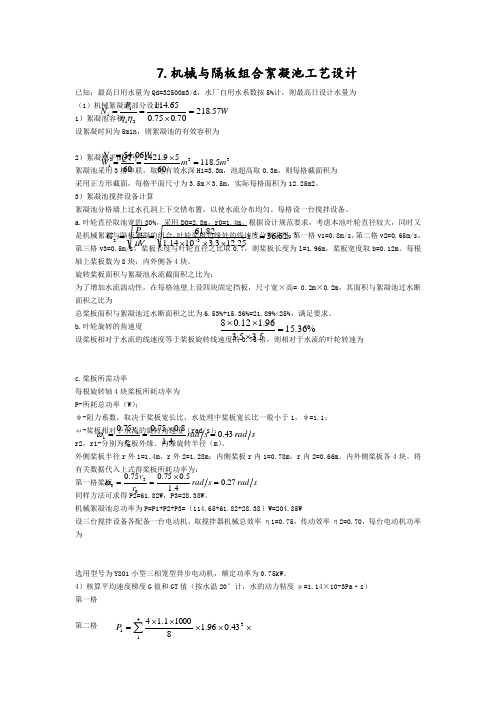

7 •机械与隔板组合絮凝池工艺设计己知:最高口用水虽为Qd=32500m3/d,水厂H 用水系数按5绻计,则最高口设计水虽为 Q = 32500 xl.05 m^d= 34125 m^d = 1421 ・9n"h =〜0.395 m 5/s(1)机械絮凝池部分设计 1)絮凝池容积设絮濮时间为5min,则絮凝池的有效容积为3格串联,取池有效水深Hl=3. 3m,池超高取0・3m,则每格截面积为采用正方形截而,每格平面尺寸为3. 5mX3. 5m,实际每格面积为12. 25m2°3)絮凝池搅拌设备计算絮凝池分格墙上过水孔洞上下交错個以使水流分布均匀。

毎格设一台搅拌设备。

a.叶轮口径取池宽的80$,釆用D0=2. 8m, r0=l. 4m o 根据设计规范要求,考虑本池叶轮直径较大,同时又 是机械絮凝与隔板絮凝的组合,叶轮桨板边缘处的线速度分别采用:第一格vl=0. 8ni/s.第二格v2=0. 65m/s, 第三格v3=0. 5m/s,桨板长度与叶轮直径之比取0.7,则桨板长度为1=1. 96m.桨板宽度取20.12m 。

每根 轴上桨板数为8块,内外侧各4块。

旋转桨板面积与絮凝池水流截面积之比为:8x0.12xl.96 = 15 36%为了增加水流湍动性,在每格池壁上设四块【占1定挡板,尺寸宽x 高二0. 2mxo. 2m,其面积与絮凝池过水断 面积之比为 4x°・2xl ・0 = 6 35%总桨板面积与絮凝池过水断而积之比为6. 53%+15・36%=21・89駅25%,满足要求。

b.叶轮旋转的角速度设桨板相对于水流的线速度等于桨板旋转线速度的0. 75倍,则相对于水流的叶轮转速为P-所耗总功率(W ):阻力系数,取决于桨板宽长比,水处理中桨板宽长比一般小于1. >p=l.l; 3-桨板相对于水流的旋转角速度(rad/s ):r2, rl-分别为桨板外缘、内缘旋转半径(m )o外侧桨板半径r 外1=1. 4m, r 外2=1. 28m :内侧桨板r 内1=0. 78m, r 内2=0. 66m 。

絮凝沉淀池设计计算公式

絮凝沉淀池设计计算公式1.设计目标:2.绮凝沉淀池设计计算公式:a.水力停留时间(HRT)的计算公式:HRT=V/Q其中,HRT表示水力停留时间(单位:小时),V表示沉淀池的有效容积(单位:立方米),Q表示进入沉淀池的废水流量(单位:立方米/小时)。

b.处理量(V)的计算公式:V=A*H其中,V表示沉淀池的有效容积(单位:立方米),A表示沉淀池的有效面积(单位:平方米),H表示沉淀池的有效水深(单位:米)。

c.水流速度(L)的计算公式:L=Q/A其中,L表示水流速度(单位:米/小时),Q表示进入沉淀池的废水流量(单位:立方米/小时),A表示沉淀池的有效面积(单位:平方米)。

d.污泥沉淀速度的计算公式:S = (Cin - Cout) / HRT其中,S表示污泥沉淀速度(单位:kg/m³/h),Cin表示进入沉淀池的污水中的固体颗粒浓度(单位:kg/m³),Cout表示出流的污水中的固体颗粒浓度(单位:kg/m³),HRT表示水力停留时间(单位:小时)。

e.污泥体积的计算公式:Vsludge = (Sin - Sout) / S其中,Vsludge表示沉淀池的污泥体积(单位:立方米),Sin表示进入沉淀池的污水中的固体颗粒浓度(单位:kg/m³),Sout表示出流的污水中的固体颗粒浓度(单位:kg/m³),S表示污泥沉淀速度(单位:kg/m³/h)。

3.参数选择:在设计絮凝沉淀池时,需要根据污水的性质和处理要求选择适当的参数值。

例如,水力停留时间可根据需要的沉淀效果和处理能力来确定,一般常用范围为0.5-3小时;水流速度通常选择为0.3-0.5m/h;进出口浓度差和污泥沉淀速度的值可根据实际情况进行试验并根据结果确定。

絮凝池计算

流量Q 絮凝时间T

有效水深H’

保护高度h

竖井流速v0

孔洞1流速v'1 孔洞2流速v'2 孔洞3流速v'3

0.365 m³/s 10 min

3m

0.3 m

0.12 m/s

0.3 m/s 0.2 m/s 0.1 m/s

与平流沉淀池相连,3.0 ~3.4m;与斜管沉淀池相 连,4.2m左右。

第一段过网流速v1

m/s

第二段过网流速v2

m/s

网格阻力系数(前

1

段)

网格阻力系数(中

0.9

段)

孔洞阻力系数

0.3

池体积V 池表面积A 分格面积f 分隔数n

竖井之间孔洞 尺寸A1

竖井之间孔洞 尺寸A2 竖井之间孔洞 尺寸A3 总水头损失

前段网格水头 损失h1 中段网格水头 损失h2

前段孔洞水头 损失h'1 中段孔洞水头 损失h'2 后端孔洞水头 损失h'3

实际絮凝时间

219 m³ 73 ㎡ 3.041666667 ㎡ 24.33333333 个 1.216666667 ㎡

1.825 ㎡ 3.65 ㎡ 0.2058 m

0m 0m

0.1323 m 0.0588 m 0.0147 m

方格边长b 取值n 孔洞1边长

孔洞2边长 孔洞3边长

1.744037461 1.73 m 25 个

0.70327553

1.054913295 2.10982659

需输入项 输入数值 目 计算项目 计算结果

规范取值

614.9794521 s

絮凝沉淀池设计计算公式

絮凝沉淀池设计计算公式1.设计规模设计规模:Q=10万m3/d水厂自用水系数δ=5%2.格栅间格栅间两座,单座规模5万m3/d,水厂自用水系数δ=5%,单格设计水量Q=5×10000×1.05÷24÷3600=0.608m3/s。

栅条间歇:b=0.005m,栅前水深:h=4.25m,格栅齿耙厚:S=2mm,齿耙宽:30mm,间歇:70mm,格栅倾角:α=80°(1)设过栅流速v=0.20m/s栅条间歇数n=Q×(sinα) 0.5/(b×h×v)=0.608×(sin80)0.5/(0.005×4.25×0.15)=142,取150栅槽宽B=S(n-1)+bn=0.002×(150-1)+0.005×150=1.048m,取1.2m则实际栅条间歇数n=(B+S)/(b+S)=(1.2+0.002)/(0.005+0.002)=172实际过栅流速v= Q×(sinα) 0.5/(b×h×n)=0.17m/s(2)过栅水头损失计算h0=ξ×v2/2g×sinα=β(S/b)×v2/2g×sinα=2.42×(2/5)×0.172/(2×9.81)×sin80=0.0015mh1=h0×k=0.0005×3=0.0045m3.混合(1)池体设计采用两组机械混合池,每组分为串联的两格进行两级混合,每组处理水量为Q组=5×10000×1.05÷24÷3600=0.608m3/s。

每级混合时间均为30s,混合时间T总计60s,G值取500s-1×T/2=18.24m3单格池体有效容积W=Q组有效水深h采用4m,单格混合池面积=W/h=4.56m2单格尺寸L×B=2.2m×2.2m混合池壁设四块固定挡板,每块宽度0.25m(2)主要设备选用2套混合机械搅拌器,搅拌器直径D=1.0m,每级搅拌器提升量需保证每级混合池中处理水被提升3次。

絮凝池设计计算方案

絮凝池设计计算方案絮凝池是水处理工艺中的重要组成部分,其设计计算方案对于提高水处理效果、降低能耗和减少维护成本具有重要意义。

本文将介绍絮凝池的设计计算方案,包括絮凝池的构造、设计参数、絮凝动力学模型以及实际工程中的应用案例。

一、絮凝池构造絮凝池通常采用平推流式或竖流式构造,其中平推流式构造更为常见。

絮凝池由入口段、反应段和出口段组成。

入口段的作用是降低水流速度,使水流能够充分混合;反应段是絮凝池的核心部分,用于完成絮凝过程;出口段则需对絮凝效果进行检测,确保出水质量符合要求。

二、设计参数1.水力停留时间:水力停留时间是絮凝池设计的重要参数之一,它决定了水流在絮凝池中的停留时间。

停留时间过短会影响絮凝效果,过长则会导致能耗增加。

通常根据实际工程经验确定水力停留时间。

2.池体尺寸:池体尺寸主要由水力停留时间和流量决定。

反应段的长度通常在10~20倍水力半径范围内,水力半径可通过经验公式计算得到。

3.流量:流量是絮凝池设计的基本参数之一。

根据原水水质和处理要求,确定合适的流量。

4.混合强度:混合强度决定了原水在进入絮凝池后的初始混合效果。

混合强度过高会导致能耗增加,过低则会影响后续絮凝效果。

三、絮凝动力学模型絮凝动力学模型是预测絮凝过程的重要工具。

该模型基于微粒生长动力学理论和实验研究,可对絮凝过程进行定量描述。

常用的絮凝动力学模型包括:1.微粒生长动力学模型:该模型认为絮凝过程是由微粒生长引起的,微粒生长速率与微粒的碰撞频率成正比。

2.碰撞效率模型:该模型认为絮凝效率取决于微粒的碰撞效率。

碰撞效率与微粒尺寸、流速和混合强度等因素有关。

3.动力学方程:动力学方程描述了絮凝过程中微粒浓度的变化规律。

常用的动力学方程包括Richardson-Zaki方程、Laplace方程等。

四、实际工程中的应用案例1.某城市污水处理厂采用平推流式絮凝池,设计流量为1000m³/h,水力停留时间为15min。

入口段设有均匀布水装置,使水流能够充分混合。

混合和絮凝池设计计算

混合和絮凝池设计1.机械搅拌混合池的设计设计基本要求浆板式搅拌器的设计参数搅拌所需功率例1-1 机械搅拌混合池计算2.机械搅拌絮凝池设计设计基本要求设计规定设计计算搅拌器转速计算搅拌器功率计算例 2-1 水平轴式浆板搅拌絮凝池计算例 2-2 垂直轴式浆板搅拌絮凝池计算混合和絮凝池设计存在于水和废水中的胶体物质一般都具有负的表面电荷,胶体的尺寸约在0.01~1.0μm,颗粒间的吸引力大大小于同性电荷的相斥力,在稳定的条件下,由于布朗运动使颗粒处于悬浮状态,为了除去水中的胶体颗粒,在水处理工艺中通常使用投加化学药剂---混凝剂,使胶体颗粒脱稳并形成絮体,这一过程称之为“混凝”;为促使“混凝”过程产生的细而密的絮体颗粒间的接触碰撞凝聚成较大的絮体颗粒,这一过程称之为“絮凝”。

只有当胶体颗粒获得完善的絮凝过程产生稠密的大颗粒絮体之后,才能在后序的沉淀池中藉重力被有效地除去。

絮凝作用有两种形式:⑴微絮凝和⑵大絮凝。

两种絮凝的基本区别在于涉及的粒子尺寸。

微絮凝的粒子范围为0.001~1.0μm,其颗粒的絮凝是基于布朗运动或随机热运动而完成的;大絮凝系指大于1-2μm粒子的絮凝,则是通过诱发的速度梯度和粒子沉降速度差来完成。

为了强化絮凝过程,可投加絮凝剂,絮凝剂可为天然的或有机合成的聚合物。

由于“混凝”和“絮凝”两个过程所要求的水力条件是不相同的,在设计中常被置于混合池和絮凝池两个不同的单元内去完成。

1.机械搅拌混合池的设计设计基本要求对混合池设计的基本要求是使投加的化学混凝剂与水体达到快速而均匀的混合,要在水流造成剧烈紊动的条件下投入混凝剂,一般混合时时间5~30秒,不大于2分钟。

但对于高分子絮凝剂而言,只要达到均匀混合即可,并不苛求快速。

混合池的设计以控制池内水流的平均速度梯度G值为依据,G值一般控制在500~1000秒-1范围,过度的(G值超过1000S-1)和长时间的搅拌,会给后序的絮凝过程带来负面的影响。

机械搅拌机设计计算

4315.596 568.0854 207.7767 1960.007 53160

65.7 23.8 14.4 44.3

第一格 第二个 第三格 合格

总梯度 GT

为加强搅拌效果,池子四周设四块固定挡板

每根桨板上桨板书8块,内外侧各4块 旋转桨板面积与絮凝池过水断面积之比 8×0.12×2.8/(3.75×4.35)

16.4782 %

四块固定挡板尺寸

0.1×2

0.1 4×0.2×2/(3.75×4.35)

2

固定挡板面积与过水断面积比值

4.90421 % 桨板总面积占过水断面积的比值 叶轮桨板中心点旋转直径D0 D0=[(1.74-0.7)/2+0.7]*2 2.44 尺寸分配 0.7 0.63 叶轮转速分别为 0.12 0.12 0.8 0.63 n1=60v1/п D0 叶轮旋转角速度 ω =0.1n(rad/s) n3=60v3/п D0 桨板宽长比b/L 0.042857143 <1 查设计手册494页 1.9578156 0.19578 rad/s n2=60v2/п D0 0.12 0.12 21.3824 <25 合格

1.74 1.62

0.82 0.7

0.02604 0.30598

第一格内侧 合计

627.2

0.07214 0.00671 0.07885

第二个外侧 第二个内侧 合计

0.02629 0.00245 0.02874 电动机功率 η 1 搅拌器机械总效率 η 2 传动效率 0.75 0.7 (0.6-0.95) N=N0/η 1η 2 核算平均速度梯度G值和GT值 根号 102*N0/uW*1000000

设计流量 絮凝时间

30000 m3/d 14.3 min

制药废水处理厂_计计算书

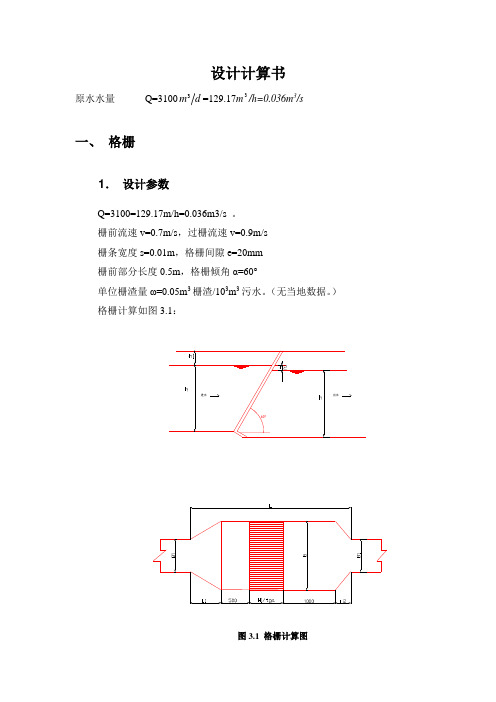

设计计算书原水水量 Q=3100 m 3 d =129.17m 3 /h=0.036m3/s一、 格栅1. 设计参数 .Q=3100=129.17m/h=0.036m3/s 。

栅前流速 v=0.7m/s,过栅流速 v=0.9m/s 栅条宽度 s=0.01m,格栅间隙 e=20mm 栅前部分长度 0.5m,格栅倾角 α=60° 单位栅渣量 ω=0.05m3 栅渣/103m3 污水。

(无当地数据。

) 格栅计算如图 3.1:进水出水图 3.1 格栅计算图2. 设计计算 .(1)栅条宽度:n= Q sin α ehv2B=s(n-1)+en,式(3.1)式中:n------格栅间歇数B------栅槽宽度(m) S------栅条宽度(m)一般栅条宽度为 0.01—0.025 e------栅条净间隙,e=10---40mm,取 e=20mm Qmax-------最大设计流量,Qmax=Q=3100m/dα ------格栅倾角,度。

取 α =600h-------栅前水深,m。

设栅前水深 h=0.4m v------过栅流速,m/s。

最大设计流速时为 v=0.8---1.0m/s。

平均设计流量为 0.3m/s,取 v=0.9m/s。

sinα ------经验系数n= Q sin α 0 ehv = n = 0.036 sin 60 = 8.42 0.02 × 0.4 × 0.9n 取 9。

B=s(n-1)+en=0.01 × (9-1)+0.02 × 9=0.26m(2)过栅的水头损失h1 = kh0 = kεv sin α 2g式(3.2)其中ε=β(s/e)4/3h0:计算水头损失 水损一般为 0.08-0.15。

k:系数,格栅受污物堵塞后,水头损失增加倍数,取 k=3β:阻力系数,与栅条断面形状有关,当为矩形断面时 β=2.42h1------过栅水头损失,mg------重力加速度,9.8m/s2v2 0.9 2 sin α sin 600 2g h0= =2.42 × 2 × 9.81 =0.173mεh=kh0=3 × 0.173=0.51m (3)栅后槽的总高度 h 总由下式决定: H 总=h+h1+h2 式中:h-------栅前水深,m. h=0.4mh1------格栅前渠道超高,一般取 h1=0.3m h2------格栅的水头损失 H 总=h+h1+h2=0.4+0.3+0.5=1.2m (4)格栅的总建筑长度 进水渠道渐宽部位的长度L1 = B − B1 2 tan α 1 B1------进水渠道宽度,取 B1=0.2m式(3.3)式中:α1 ------进水渠道渐宽部分的展开角,一般取 α1 =200L1 = 0.26 − 0.2 B − B1 = =0.0824 m, 取 L1=0.08m 2 tan α 1 2 tan 20 0总建筑长度:L = L1 + L2 + 1.0 + 0.5 +H1 tg ∂式(3.4)式中:H1------格栅前的渠道深度,m。

絮凝池设计计算方案

絮凝池的合理设计前言完成絮凝过程的絮凝池(一般常称反应池),在净水处理中占有重要的地位。

天然水中的悬浮物质及肢体物质的粒径非常细小。

为去除这些物质通常借助于混凝的手段,也就是说在原水中加入适当的混凝剂,经过充分混和,使胶体稳定性被坏(脱稳)并与混凝剂水介后的聚合物相吸附,使颗粒具有絮凝性能。

而絮凝池的目的就是创造合适的水力条件使这种具有絮凝性能的颗粒在相互接触中聚集,以形成较大的絮凝体(絮粒)。

因此,絮凝池设计是否确当,关系到絮凝的效果,而絮凝的效果又直接影响后续处理的沉淀效果。

当然,为了获得良好的絮凝效果,混凝剂的合理选择是重要的,但是也不能忽视絮凝池设计的重要性。

在生产实践中,不少水厂由于改进了絮凝池的布置,从而提高了出水水质,降低了药耗,或者增加了制水能力。

在混凝沉淀的设计中,也出现了宁可延长一些反应时间以缩短沉淀时间的看法。

这些都说明絮凝反应在净水处理中的重要作用。

近年来,由于高效能沉淀以及过滤装置的出现,使水厂的平面布置(包括构筑物尺寸及占地面积)大为缩小。

相对来说絮凝池所占比例就有所增加。

例如,在原平流式沉淀池中,絮凝只占较小的体积。

然而在斜管沉淀池中,絮凝部分的体积几乎与沉淀部分的体积相仿。

为此,国内不少同志在这方面进行着如何改进絮凝构筑物的研究,并提出了不少设想。

对设计工作者来说,亦迫切要求有一个科学的评价方法,以解决如何合理选择絮凝形式的问题。

絮凝反应是一个很复杂的过程,它不仅受絮凝池水力条件的控制,而且还与原水性质、混凝剂品种和加药量以及混和过程都有密切关系。

从目前国内外的研究情况来看,尚没有一个能定量地反映絮凝过程的完整数学模式,甚至作为定性分析,也还存在不少问题。

这些情况就给具体设计工作者带来很多困难。

严格地说,目前不少絮凝池的设计,仅是水力的验算,并没有对絮凝过程作完整的分析。

因此,往往出现即使原水的絮凝性质很不相同,而其絮凝池的布置却完全相同的情况。

根据规范或设计手册规定的设计数据,进行水力计算,是目前絮凝池设计中应用最广泛的方法。

机械与隔板组合絮凝池(水头损失)

7.机械与隔板组合絮凝池工艺设计已知:最高日用水量为Qd=32500m3/d ,水厂自用水系数按5%计,则最高日设计水量为(1)机械絮凝池部分设计 1)絮凝池容积 设絮凝时间为5min ,则絮凝池的有效容积为2)絮凝池平面尺寸 絮凝池采用3格串联,取池有效水深H1=3.3m ,池超高取0.3m ,则每格截面积为采用正方形截面,每格平面尺寸为3.5m×3.5m,实际每格面积为12.25m2。

3)絮凝池搅拌设备计算絮凝池分格墙上过水孔洞上下交错布置,以使水流分布均匀。

每格设一台搅拌设备。

a.叶轮直径取池宽的80%,采用D0=2.8m ,r0=1.4m 。

根据设计规范要求,考虑本池叶轮直径较大,同时又是机械絮凝与隔板絮凝的组合,叶轮桨板边缘处的线速度分别采用:第一格v1=0.8m/s ,第二格v2=0.65m/s ,第三格v3=0.5m/s ,桨板长度与叶轮直径之比取0.7,则桨板长度为l=1.96m ,桨板宽度取b=0.12m 。

每根轴上桨板数为8块,内外侧各4块。

旋转桨板面积与絮凝池水流截面积之比为:为了增加水流湍动性,在每格池壁上设四块固定挡板,尺寸宽×高= 0.2m×0.2m,其面积与絮凝池过水断面积之比为总桨板面积与絮凝池过水断面积之比为6.53%+15.36%=21.89%<25%,满足要求。

b.叶轮旋转的角速度设桨板相对于水流的线速度等于桨板旋转线速度的0.75倍,则相对于水流的叶轮转速为c.桨板所需功率每根旋转轴4块桨板所耗功率为P-所耗总功率(W );ψ-阻力系数,取决于桨板宽长比,水处理中桨板宽长比一般小于1,ψ=1.1;ω-桨板相对于水流的旋转角速度(rad/s );r2,r1-分别为桨板外缘、内缘旋转半径(m )。

外侧桨板半径r 外1=1.4m ,r 外2=1.28m ;内侧桨板r 内1=0.78m ,r 内2=0.66m 。

内外侧桨板各4块。

机械絮凝池计算知识分享

机械絮凝池计算3机械絮凝池3.1 机械絮凝池尺寸采用2座机械搅拌絮凝池,则每座池的设计流量为: Q s /m 429.0=h /m 1546=23092=33 ; 絮凝时间一般宜为15~20min ,设计取 T=20min;则絮凝池有效容积为:33.515=6020×1546=60=m QTW; 为配合沉淀池尺寸,絮凝池分三组,每组四格,每格尺寸:3.5m ×3.5m ;水深:H=3.7m ,絮凝池超高0.3m ,则池子总高度为4.0m ;絮凝池实际容积:W=7.3×5.3×5.3×4×3=543.9m 3;实际絮凝时间:T=W /Q=543.9/0.429=1268s=21.13min ;絮凝池分格隔墙上过水通道上下交错布置,每格设一台搅拌机。

为加强搅拌效果,于池子四周壁设置四块固定挡板。

3.2 搅拌设备尺寸为保证叶轮边缘与池子侧壁间距不大于0.25m ,叶轮直径采用:D=3.0m ,半径为:1.5m叶轮中心桨板线速度宜自第一档的0.5m/s 逐渐变小至末档的0.2m/s 。

本次设计采用采用:v 1=0.5m ,v 2=0.4m ,v 3=0.3m ,v 4=0.2m ;桨板长度取l=2.0m(桨板长度与叶轮直径之比:l/D=2.0/3.0=66.7%<75%);桨板宽度取:b=0.14m(1/15<b/l <1/10);每根轴上桨板8块,内外各4块。

装置尺寸见右图:旋转桨板面积与过水断面面积之比为:30.17=7.3×5.314.0×0.2×8%;四块固定挡板宽×高=0.10m ×2.0m ,其面积与过水断面面积之比为:18.6=7.3×5.310.0×0.2×4%;桨板总面积占过水断面面积的百分比为:图3—2 垂直轴搅拌设备%%<%%2524.17=6.36+17.81; 叶轮桨板中心点旋转直径:D 0=[(1500-680)/2+680]×2=2180mm=2.18m ;叶轮旋转角速度分别为:0.459rad/s =0.5/2.18×2=/D 2v =w 0110.367rad/s =0.4/2.18×2=/D 2v =w 0220.275rad/s =0.3/2.18×2=/D 2v =w 033 0.183rad/s =0.2/2.18×2=/D 2v =w 044桨板宽长比:b/l=0.14/2<1,查《给水排水设计手册.第三册》表7-27得:ψ=1.10,则:桨板旋转时克服水的阻力所耗功率:第一格外侧桨板:()()kw r r yklw N 174.0=.361-50.1×408459.0×0.2×56×4=-408=4434142311,第一个内侧桨板:()()kw r r yklw N 025.0=68.0-82.0×408459.0×0.2×56×4=-408=4434142311,,第一格搅拌轴功率:Kw N N N 199.0=025.0+174.0=+=,,2,1第二、三、四格搅拌功率分别为:0.102kw ,0.043kw ,0.013kw 。

机械搅拌絮凝池

3—4.机械搅拌絮凝池工艺设计由于处理水量较大,采用配有变频调速电动机的水平轴式等径叶轮机械搅拌絮凝池。

设计参数设计流量Q=4。

95m3/s,池数n=8座,单池设计流量Q'=0.62m3/s ,絮凝时间t=20min ,池内平均水深采用h=3。

3m ,超高取0。

3m,搅拌器的排数n=4排.设计计算(1)池体尺寸单池容积V=Q1t=0。

62×20×60m3=744.0m3(2)池长L=αZh=1.22×4×3。

3m=16.1吗,取L=16m式中α—系数,α=1.0-1。

5(3)池宽取B=14。

0m 。

(4)搅拌设备1)叶轮直径D叶轮旋转时,应不露出水面,也不触及池底。

取叶轮边缘与水面及池底间净空Δh=0.15m ,则D=h-2Δh=3.3m -2×0。

15m=3。

0m2)叶轮的桨板尺寸桨板长度取l=1。

0m (l/D=2.0/3.0=0.67〈0.75满足要求),桨板宽度取b=2。

0m 。

每个叶轮上设置桨板数γ=4块,共设四排轴,每排轴装四个叶轮,16块桨板。

3)每排搅拌器上桨板面积与絮凝池过水断面积之比: ,符合要求。

4)搅拌器的转数n0—搅拌器的转数(r/min );v-叶轮边缘的线速度(m/s ),第1至第4排分别采用v1=0。

5m/s ; v2=0。

4m/s ; v3=0。

3m/s; v4=0.2m/s. D0-叶轮上桨板中心点的旋转直径,D0=D-b=(3.0—0。

2)m=2.8m 。

每排搅拌器的转数n0i (i=1,2,3,4)为取n01=4r/min , n02=3r/min , n03=2r/min 。

则各排叶轮半径中心点的实际线速度m m Lh V B 09.143.30.160.744=⨯==%25%143.3140.22.01616<=⨯⨯⨯=Bh bl 0060D vn π=min 41.3min 8.214.35.060600101r r D v n =⨯⨯==πmin 7.2min 8.214.34.060600202r r D v n =⨯⨯==πmin 1.2min 8.214.33.060600303r r D v n =⨯⨯==πmin 4.1min 8.214.32.060600404r r D v n =⨯⨯==πs m s m n D v 586.06048.214.3600101=⨯⨯==π5)叶轮旋转时克服水的阻力所消耗的功率N0N0-叶轮旋转时克服水的阻力所消耗的功率(kW );γ—每个叶轮上的桨板数目(个),取γ=4个;l-桨板长度(m),l=2m ;r2—叶轮半径,r2=D0/2=2.8m/2=1.4m;r1—叶轮半径与桨板宽度之差,r1=r2-b=(1。

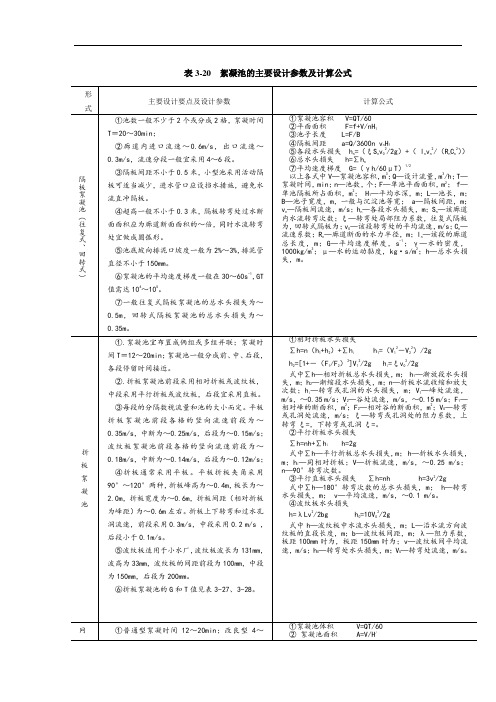

重庆大学絮凝池的主要设计参数及计算公式

①相对折板水头损失

∑h=n(h1+h2)+∑hih1=0.5(V12-V22)/2g

h2=[1+0.1-(F1/F2)2]V12/2g hi=ξv02/2g

式中∑h—相对折板总水头损失,m;h1—渐放段水头损失,m;h2—渐缩段水头损失,m;n—折板水流收缩和放大次数;hi—转弯或孔洞的水头损失,m;V1—峰处流速,m/s,0.25~0.35 m/s;V2—谷处流速,m/s,0.1~0.15 m/s;F1—相对峰的断面积,m2;F2—相对谷的断面积,m2;V0—转弯或孔洞处流速,m/s;ξ—转弯或孔洞处的阻力系数,上转弯ξ=1.8,下转弯或孔洞ξ=3.0。

⑦排泥可用长度小于5m,直径150~200mm的穿孔管或单斗排泥,配合快开排泥阀。

⑧栅条、网格构件的厚度一般采用:木材板条20~25mm;扁钢构件5~6mm;铸铁构件10~15mm;钢筋混凝土预制构件30~70mm。

①絮凝池体积V=QT/60

②絮凝池面积A=V/H/

③池高H = H/+0.3

④分隔面积f=Q/ v0

⑥絮凝池深度按照水厂标高系统确定,一般3~4m。

⑦.机械絮凝池池底不易积泥,可只设放空管。

①每个池的容积V=QT/60n

②水平轴式池子的长度L≥αZH

③池的宽度B= V/LH

④搅拌器转数n0=60v/πD0

⑤叶轮转动角速度ω= 0.1 n0

⑥搅拌功率N =0.17YLω3(r24-r14)

⑦电动机功率N0=N/η

⑤普通型网格(栅条)絮凝池网格外框尺寸加安装间隙等于每格池的净尺寸,前段网眼孔格为80×80mm,中段100×100mm;改良型网格(栅条)絮凝池网格孔眼尺寸为25×25~50×50,每层网格的孔眼面积占竖井面积的20%~50%,小水厂的网孔尺寸还可更小。

絮凝沉淀池

①.絮凝池宜布置成俩组或多组并联;絮凝时间T=12~20min;絮凝池一般分成前、中、后段,各段停留时间接近。

②.折板絮凝池前段采用相对折板或波纹板,中段采用平行折板或波纹板,后段宜采用直板。

③每段的分隔数视流量和池的大小而定。平板折板絮凝池前段各格的竖向流速前段为~0.35m/s,中断为~0.25m/s,后段为~0.15m/s;波纹板絮凝池前段各格的竖向流速前段为~0.18m/s,中断为~0.14m/s,后段为~0.12m/s;

⑥絮凝池深度按照水厂标高系统确定,一般3~4m。

⑦.机械絮凝池池底不易积泥,可只设放空管。

①每个池的容积 V=QT/60n

②水平轴式池子的长度 L≥αZH

③池的宽度 B= V/LH

④搅拌器转数 n0=60v/πD0

⑤叶轮转动角速度 ω= n0

⑥搅拌功率 N =ω3(r24-r14)

⑦电动机功率 N0=N/η

②普通型网格(栅条)絮凝池分格大小,按竖向流速确定,分格数常在在8~18格,可大致按分格数均分3段,前段3~5min,中段3~5min,末端4~5min;改良型网格(栅条)絮凝池分为尺寸相同的3~6格,按絮凝时间分为3~4段。

③普通型网格(栅条)絮凝池网格前段较多,中段较少,末端可不放,前段总数宜在16层以上,中段在8层以上,上下两层间距为60~70cm;改良型网格(栅条)絮凝池每段网格数为2~5层。

④普通型网格(栅条)絮凝池每格竖向流速,前段和中段~0.12m/s,末端~0.10m/s,过网(栅)流速,前段~0.25m/s,中段~0.22m/s,末端不安放网格(栅条);改良型网格(栅条)絮凝池每段的竖井流速相同,每段的网孔流速也相同,但前段向末端递减,竖井流速v1和过网流速v2关系如下:v1=~0.10m/s v2=~0.35m/s v2应大于(2~7)v1

机械絮凝池计算

3机械絮凝池3.1 机械絮凝池尺寸采用2座机械搅拌絮凝池,则每座池的设计流量为: Q s /m 429.0=h /m 1546=23092=33 ; 絮凝时间一般宜为15~20min ,设计取 T=20min 。

则絮凝池有效容积为:33.515=6020×1546=60=m QTW ; 为配合沉淀池尺寸,絮凝池分三组,每组四格,每格尺寸:3.5m ×3.5m ; 水深:H=3.7m ,絮凝池超高0.3m ,则池子总高度为4.0m ; 絮凝池实际容积:W=7.3×5.3×5.3×4×3=543.9m 3;实际絮凝时间:T=W /Q=543.9/0.429=1268s=21.13min ;絮凝池分格隔墙上过水通道上下交错布置,每格设一台搅拌机。

为加强搅拌效果,于池子四周壁设置四块固定挡板。

3.2 搅拌设备尺寸为保证叶轮边缘与池子侧壁间距不大于0.25m ,叶轮直径采用:D=3.0m ,半径为:1.5m叶轮中心桨板线速度宜自第一档的0.5m/s 逐渐变小至末档的0.2m/s 。

本次设计采用采用:v 1=0.5m ,v 2=0.4m ,v 3=0.3m ,v 4=0.2m ;桨板长度取l=2.0m(桨板长度与叶轮直径之比:l/D=2.0/3.0=66.7%<75%);桨板宽度取:b=0.14m(1/15<b/l <1/10);每根轴上桨板8块,内外各4块。

装置尺寸见右图:旋转桨板面积与过水断面面积之比为:30.17=7.3×5.314.0×0.2×8%; 四块固定挡板宽×高=0.10m ×2.0m ,其面积与过水断面面积之比为:18.6=7.3×5.310.0×0.2×4%; 桨板总面积占过水断面面积的百分比为: 图3—2 垂直轴搅拌设备 %%<%%2524.17=6.36+17.81; 叶轮桨板中心点旋转直径:D 0=[(1500-680)/2+680]×2=2180mm=2.18m ;叶轮旋转角速度分别为:0.459rad/s =0.5/2.18×2=/D 2v =w 0110.367rad/s =0.4/2.18×2=/D 2v =w 0220.275rad/s=0.3/2.18×2=/D 2v =w 0330.183rad/s =0.2/2.18×2=/D 2v =w 044桨板宽长比:b/l=0.14/2<1,查《给水排水设计手册.第三册》表7-27得:ψ=1.10,则:桨板旋转时克服水的阻力所耗功率:第一格外侧桨板:()()kw r r yklw N 174.0=.361-50.1×408459.0×0.2×56×4=-408=4434142311,第一个内侧桨板:()()kw r r yklw N 025.0=68.0-82.0×459.0×0.2×56×4=-408=4434142311,,第一格搅拌轴功率:Kw N N N 199.0=025.0+174.0=+=,,2,1第二、三、四格搅拌功率分别为:0.102kw ,0.043kw ,0.013kw 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3机械絮凝池

3.1 机械絮凝池尺寸

采用2座机械搅拌絮凝池,则每座池的设计流量为: Q s /m 429.0=h /m 1546=2

3092=33 ; 絮凝时间一般宜为15~20min ,设计取 T=20min;则絮凝池有效容积为:

33.515=6020×1546=60=m QT

W

; 为配合沉淀池尺寸,絮凝池分三组,每组四格,每格尺寸:3.5m ×3.5m ; 水深:H=3.7m ,絮凝池超高0.3m ,则池子总高度为4.0m ; 絮凝池实际容积:W=7.3×5.3×5.3×4×3=543.9m 3;

实际絮凝时间:T=W /Q=543.9/0.429=1268s=21.13min ;

絮凝池分格隔墙上过水通道上下交错布置,每格设一台搅拌机。

为加强搅拌效果,于池子四周壁设置四块固定挡板。

3.2 搅拌设备尺寸

为保证叶轮边缘与池子侧壁间距不大于0.25m ,叶轮直径采用:D=3.0m ,半径为:1.5m

叶轮中心桨板线速度宜自第一档的0.5m/s 逐渐变小至末档的0.2m/s 。

本次设计采用采用:v 1=0.5m ,v 2=0.4m ,v 3=0.3m ,v 4=0.2m ;

桨板长度取l=2.0m(桨板长度与叶轮直径之比:l/D=2.0/3.0=66.7%<75%);

桨板宽度取:b=0.14m(1/15<b/l <1/10);

每根轴上桨板8块,内外各4块。

装置尺寸见右图:

旋转桨板面积与过水断面面积之比为:

30.17=7.3×5.314.0×0.2×8%; 四块固定挡板宽×高=0.10m ×2.0m ,

其面积与过水断面面积之比为:

18.6=7

.3×5.310.0×0.2×4%; 桨板总面积占过水断面面积的百分

比为: 图3—2 垂直轴搅拌设备

%%<%%2524.17=6.36+17.81; 叶轮桨板中心点旋转直径:

D 0=[(1500-680)/2+680]×2=2180mm=2.18m ;

叶轮旋转角速度分别为:

0.459rad/s =0.5/2.18×2=/D 2v =w 011

0.367rad/s =0.4/2.18×2=/D 2v =w 022

0.275rad/s

=0.3/2.18×2=/D 2v =w 033

0.183rad/s =0.2/2.18×2=/D 2v =w 044 桨板宽长比:b/l=0.14/2<1,查《给水排水设计手册.第三册》表7-27得:

ψ=1.10,则:

桨板旋转时克服水的阻力所耗功率:

第一格外侧桨板:

()()kw r r yklw N 174.0=.361-50.1×408459.0×0.2×56×4=-408

=443

4142311,

第一个内侧桨板:

()()kw r r yklw N 025.0=68.0-82.0×408459.0×0.2×56×4=-408

=443

4142311,,

第一格搅拌轴功率:

Kw N N N 199.0=025.0+174.0=+=,,2,1

第二、三、四格搅拌功率分别为:0.102kw ,0.043kw ,0.013kw 。

四台搅拌机合用一台电动机,则絮凝池所消耗总功率为: N=0.199+0.102+0.043+0.013=0.357kw 。

3.3 核算平均速度梯度G 值及GT 值

按水温t=200C ,μ=1.005×10-3N S/m 2

第一格G 1=126

10.68=7

.3×4.3×005.110×199.0=s v N μ 第二、三、四格G 值分别为:48.7s -1、31.6s -1、17.6s -1;

絮凝池平均速度梯度:G=126

7.88=7.3×5.3×10210×357.0×102=102s W N μ

56=8

.9x 210000x 10.1=g 2ψρ=k

GT=88.7×20×60=106440

经核算,G值和GT值较合适。