连续铸造介绍(Continuous Casting)

连续铸造技术详解-精

单晶连 续铸造

1.溶液 2.冷却水 3.铸型 4.冷却水喷嘴 5.铸锭 6.气孔 7.电炉丝 8.加热铸型 9.液体膜 10.单晶铸锭

铝合金的连铸

铝合金的连铸

铝合金的连铸

铝合金的连铸

铜合金的连铸

金属间化合物的连铸

铸铁的连铸

10 9

8 7 65 4 3

2

1

1.引导杆 2.启动棒 3.石墨结晶器 4.水冷却器

Compact strip production

Inline strip production

漏斗形结晶器

塞棒

中间包座砖 中间包钢板

立

浸入式水口

弯

宽面平行铜板

式Hale Waihona Puke 垂直部分结晶

器

弧形部分,结晶 器中心R=5m

空心圆管坯的连铸

单晶连铸

普通连铸和单晶连铸凝固方式的比较

普通连 续铸造

连铸机种类

➢立式连铸 ➢立弯式连铸机 ➢弧形连铸机 ➢水平连铸机

立式连铸(垂直连铸)

立式连铸

立式连铸

在结晶器的下端插入引

锭,形成结晶器的底,

当浇入的金属液面达一

定高度后,开动拉锭装

置,使铸锭随引锭下降,

上面不断浇入金属,下

面连续拉出铸锭。

连续铸锭示意图 1-浇包 2-浇口杯 3-结晶器 4-铸锭 5-引锭

立式连铸

将铁水浇入内外结 晶器之间的间隙中 (间隙大小即铸管 的壁厚)结晶器上 下振动,从结晶器 下方,下断地拉出 管子。

连续铸管凝固示意图

1-内结晶器 2-未凝固层 3-凝固层 4-转动浇杯 5-外结晶器

连续铸管机示意图

1-内结晶器支架 2-转动 浇杯 3-内结晶器 4-浇 杯流槽 5-外结晶器 6- 承口铁芯 7-铁水包 8- 振动装置 9-铁管 10-重 锤 11-承口底盘 12-升 降盘 13-导轨 14-电机

连续铸造及其与轧制的衔接工艺

连续铸造及其与轧制的衔接工艺1. 引言连续铸造是一种现代化的铸造工艺,它与传统的间歇铸造相比具有更高的生产效率和质量控制能力。

随着工业技术的发展,连续铸造在轧制过程中的应用也越来越广泛。

本文将介绍连续铸造的基本原理和与轧制的衔接工艺。

2. 连续铸造的原理连续铸造是通过在连铸机上连续铸造金属坯料,将熔融金属倒入预先制备好的连续浇注铸模中,经过一系列冷却和凝固过程,最终形成所需的连续坯料。

连续铸造具有以下几个主要特点:•产量高:连续铸造可以实现连续、自动化生产,生产效率高于传统的间歇铸造。

•质量可控:由于冷却和凝固过程的控制,连续铸造可以获得均匀的结晶组织,从而提高材料的力学性能和物理性能。

•节省能源:连续铸造的过程中可以充分利用余热和余能,提高能源利用效率。

3. 轧制与连续铸造的衔接工艺在连续铸造生产的金属坯料经过冷却和凝固后,需要进行进一步的加工,其中轧制是最常用的一种加工方式。

轧制是利用辊轧机将金属坯料进行塑性变形,最终得到所需的板材、型材或管材。

轧制与连续铸造的衔接工艺主要包括以下几个步骤:3.1 金属坯料的预热在连续铸造后的金属坯料中,由于冷却和凝固过程的影响,金属坯料温度较低,不利于轧制操作。

因此,需要对金属坯料进行预热处理,将其温度提高到适合轧制的范围。

3.2 理化性能测试在进行轧制前,需要对金属坯料进行理化性能测试,以确保其符合轧制要求。

测试项目包括金属材料的化学成分、力学性能和物理性能等。

3.3 轧制机的调试轧制机是进行轧制操作的关键设备,调试工作包括辊轧机的调整和辊轧力的设定,以保证轧制过程中金属坯料的塑性变形符合要求。

3.4 轧制过程的控制轧制过程中,需要对金属坯料的温度、厚度、宽度等进行实时监控和控制。

一般采用自动控制系统,通过传感器和控制算法,对轧制参数进行调整,以实现所需的轧制结果。

3.5 轧制后的检验和修整轧制后的金属板材、型材或管材需要进行质量检验,包括外观质量、尺寸精度和力学性能等。

连续铸钢工艺教程

连续铸钢工艺教程(总9页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除连续铸钢工艺教程1.连铸工艺1.1连铸工艺介绍连铸全称连续铸钢,与模铸不同,它不是将高温钢水浇铸到一个个的钢锭模内,而是将高温钢水浇注到一个或几个用强制水冷、带有“活底”(叫引锭头)的铜模内(叫结晶器),钢水很快与“活底”凝结在一起,待钢水凝固成一定厚度的坯壳后,就从铜模的下端拉出“活底”,这样已凝固成一定厚度的铸坯就会连续不断地从水冷结晶器内被拉出来,,在二次冷却区继续喷水冷却,带有液芯的铸坯一边走一边凝固,直到完全凝固,待铸坯完全凝固后,用氧气切割或剪切机把铸坯切成一定尺寸的钢坯。

连铸是连接炼钢和轧钢的中间环节,是炼钢生产的重要组成部分,连铸生产的正常与否,不但会影响到炼钢生产任务的完成,还会影响到轧材的质量和成材率。

一台连铸机主要由大包回转台、中间包、中间包车、结晶器、结晶器振动装置、二次冷却装置、拉坯矫直装置、切割装置和出坯辊道等部分组成。

在连铸生产时通常用天车将钢包吊至大包回转台,然后大包转台将钢包旋至浇注位,经大包底部水口把钢水注入到中间包内,打开中间包塞棒后,钢水流入到下口用引锭杆堵塞并能上下振动的结晶器中,钢水沿结晶器周边冷凝成坯壳,当结晶器下端出口处坯壳有一定厚度时,带有液芯并和引锭杆连在一起的铸坯在拉矫装置的作用下,离开结晶器,沿着二冷段的支撑结构下移,与此同时铸坯被二次冷却装置进一步冷却并继续凝固,当引锭装置进入拉矫机后脱去引锭装置,铸坯在全部凝固或带有液芯的状态下被矫直,随后在水平位置被切割成定尺长度,经出坯辊道运送到规定地点,上述整个过程在实际生产中是连续进行的。

1.3连铸的主要设备1.3.1钢包回转台钢包回转台设置在电炉、精炼同一跨,它的本体是一个具有两个钢包支撑架的转臂,绕回转台中心回转,钢包回转台工作时,出钢跨一侧的天车将盛满钢水的钢包吊放到支撑架上,然后回转台旋转180o,将钢包转到连铸跨中间包上方的浇注位进行浇注,浇注完毕,再把空包转出的同时,又把另一个盛满钢水的钢包旋转到浇注位置,这样就可以快速更换钢包,实现多炉连浇。

第四章-连续铸造

2 优缺点:

(1)铸件迅速冷却,其结晶细,组织较致密。连续浇注、 结晶的过程又会使铸件在整个长度上的组织均匀。 (2) 因无浇冒口,可节省金属消耗。 (3)生产工序简单;生产过程易于机械化,自动化,生产 效率高。 (4) 如把连续铸造获得的高温铸锭,立即进行轧制加工, 则可省去一般轧制前对铸锭的加热工序,故可大大地节省能 源,还可提高生产效率。 (5) 应用范围有一定局限性,只能生产断面不变的长铸 件。

2.1工艺过程 : 卧式连续铸 绽机上,结晶器轴线水平布置,在其型腔部 位是一石墨衬套。结晶器一端与保温炉相连,故液体金属可自 动地充填结晶器型腔。 铸锭的拔出是脉冲 式的,即拔出一定 长度后,稍停,再 拨,如此周而复地 进行。铸锭的拔出 速度由夹辊的转数 控制,当铸锭达到 一定长度时,飞锯 架以与铸锭相同的 速度往右移动,同 时飞锯进刀将铸锭 切断。 图1-4-27 卧式连续铸锭过程示意图

2.2 特点: 卧式连续铸锭厂房高度较低,机器均设在地面上,可 • 节省基建投资, 。 结构简单,易于维修, • 于液体金属可由保温炉直接进入结晶器,可防止产生 • 氧化、夹杂。 不足之处是所需车间面积较大。 •

2.3 应用: 这种方法常用于生产紫铜锭、铜合金锭、 铝合金锭及铸铁坯件等。铸锭的直径由几十毫米至500毫 米。也可用于生产中空厚壁管、板材及线材等。一台机器 的年产量可达数千吨。

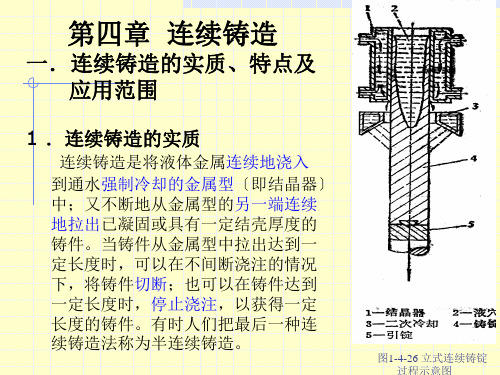

第四章 连续铸造

一.连续铸造的实质、特点及 应用范围

1 .连续铸造的实质

连续铸造是将液体金属连续地浇入 到通水强制冷却的金属型〔即结晶器〕 中;又不断地从金属型的另一端连续 地拉出已凝固或具有一定结壳厚度的 铸件。当铸件从金属型中拉出达到一 定长度时,可以在不间断浇注的情况 下,将铸件切断;也可以在铸件达到 一定长度时,停止浇注,以获得一定 长度的铸件。有时人们把最后一种连 续铸造法称为半连续铸造。

连铸计算公式大全

连铸计算公式大全连铸(Continuous Casting)是一种金属加工工艺,用于生产连续长度的金属坯料。

在连铸过程中,液态金属被直接铸造成坯料,而不需要通过传统的浇铸过程。

连铸计算涉及到多个方面,包括熔炼过程、铸模设计、冷却和结晶过程等。

以下是一些可能涉及的连铸计算公式的示例:1. 铸坯截面积计算公式:A = L ×W其中:A -铸坯截面积L -铸坯长度W -铸坯宽度2. 铸坯体积计算公式:V = A ×H其中:V -铸坯体积A -铸坯截面积H -铸坯高度3. 结晶器截面积计算公式:A_mold = π×(D/2)²其中:A_mold -结晶器截面积D -结晶器直径4. 结晶器长度计算公式:L_mold = (8 ×V_mold) / (π×D_mold)其中:L_mold -结晶器长度V_mold -结晶器内腔体积D_mold -结晶器内腔直径5. 冷却水流量计算公式:Q = C ×A ×ΔT/Δt其中:Q -冷却水流量C -冷却水比热容A -冷却面积ΔT -冷却前后温度差Δt -时间间隔这些公式只是连铸计算中的一部分,实际生产中还需要考虑其他因素,如钢种、浇铸温度、浇铸速度等。

在实际应用中,需要根据具体生产情况选择合适的计算公式并进行相应参数的调整。

这只是连铸计算中的一小部分公式示例,实际的计算可能涉及到更多的参数和方程,具体取决于金属类型、连铸机型号、操作条件等因素。

在实际应用中,专业的冶金工程师通常会根据具体情况进行计算和优化。

连续浇铸法

连续浇铸法

连续浇铸法(Continuous Casting)是一种用来制造金属坯料的工艺。

它是通过将熔化的金属连续浇入铸模中,并在铸造过程中进行冷却和凝固来制造金属坯料的。

连续浇铸法相对于传统的离散浇铸法,具有以下优点:

1. 提高生产效率:连续浇铸法可以连续地制造金属坯料,无需等待金属坯料冷却和取出,大大缩短了生产周期。

2. 优化产品质量:连续浇铸法可以减少金属坯料的缺陷,如气孔、夹杂物等,提高了产品的均匀性和一致性。

3. 节约能源和材料:连续浇铸法在制造金属坯料过程中可以更好地控制温度和冷却速度,从而减少了能源消耗和材料浪费。

4. 方便后续加工:连续浇铸法可以制造出直接用于下游加工的大型金属坯料,节约了进一步加工的时间和成本。

连续浇铸法广泛应用于钢铁、铝合金、铜合金等金属材料的生产中。

铸造机械 术语 第1部分:基本术语-最新国标

铸造机械术语第1部分:基础1范围本文件界定了铸造机械广泛使用的基本术语和定义。

本文件适用于铸造机械专业领域标准制修订,以及技术文件和相关科技出版物等。

2规范性引用文件本文件没有规范性引用文件。

3术语和定义下列术语和定义适用于本文件。

抛喷丸清理abrasive blasting;shot blasting将待清理工件或待处理表面通过磨料的持续冲击以达到预期效果的过程。

抛喷丸清理机械abrasive blasting machinery;shot blasting machinery采用离心力或压缩空气作为加速磨料方法完成抛喷丸工艺的机器。

磨料abrasive media;shot blasting media强制施力于工件表面以获得预期效果的颗粒状金属或非金属材料。

注:金属磨料的分类见ISO11124-1,非金属磨料的分类见ISO11126-1。

加砂与振实设备adding and compacting device消失模铸造中用于造型工序加砂和振实的装置。

示例:雨淋式加砂机、振实台。

自动模式automatic mode全自动模式full-automatic mode一个铸造周期完成后自动启动下一个铸造周期的操作模式。

示例:所有外部工艺步骤由辅助装置自动执行的连续铸造生产。

12间歇式混砂机batch sand mixer;batch sand mill用于分批次混制(搅拌、包覆、捏合)包括有粘结剂、水和附加物的型砂或芯砂的机器。

注:机器通常由装有刮板和/或辗轮,以及混/松砂转子的圆筒形容器组成。

粘结剂binder;bonding substance具有粘结性能,在铸造生产中主要用于配制型(芯)砂以及涂料、型芯胶粘剂等的材料。

注:铸造用粘结剂通常分为无机和有机两大类,也可分为粘土粘结剂和非粘土粘结剂。

配料burdening<熔炼>根据铸造用金属化学成分要求、炉料实际情况和熔炼过程中合金元素的变化,确定各种金属炉料配比的过程。

Chapter 14 Continuous casting of steel

From structure scheme of casting machine

From section of strand:

• It is a simple matter to differentiate between flat products, which are derived from slabs, and long products, which are derived from bloom and billets. • A width-to-thickness aspect ratio of 2.5/ 1 could be taken as the division between flat and long products.

连铸与模铸工艺流程对比

与模铸—初轧开坯工艺相比,连铸铸钢工艺具有如 下优点: (1)简化了铸坯生产的工艺流程,省去了模铸工艺 的脱模、整模、钢锭均热和开坯工序。流程基建投 资可节省40%,占地面积可减小30%,操作费用可 节省40%,耐火材料的消耗可减少15%。 (2)金属收得率高: 与模铸工艺生产钢锭的切头切尾损失10-20%相比, 金属收得率提高约8-14%(其中:板坯约10.5%, 大方坯约13%,小方坯约14%)。

14.3 Types and Anatomy of Continuous Casting Machines

14.3.1 Types of Casting Machines

按一般习惯,连铸机分类为: (1)按连铸机外形分类有:立式连铸机、立弯式连铸机、弧形 连铸机、超低头(椭圆形)连铸机、水平连铸机、轮式连铸 机等。 (2)按浇注铸坯断面分类有:方坯连铸机、板坯连铸机、圆坯 连铸机、异形坯连铸机、方、板坯兼用连铸机。 (3)按拉速分类有:高拉速连铸机和低拉速连铸机。 (4)按钢水静压头分类有:高头型连铸机(如立式、立弯式连 铸机)和低头连铸机(如弧形、椭圆形、水平连铸机)。

连续铸造

连续铸造1 基本原理、工艺特点及应用范围1.1 连续铸造的基本过程连续铸造是一种先进的铸造方法,其原理是将熔融的金属,不断浇入一种叫做结晶器的特殊金属型中,凝固(结壳)了的铸件,连续不断地从结晶器的另一端拉出,它可获得任意长或特定的长度的铸件。

连续铸锭的工艺过程如图1所示,在结晶器的下端插入引锭,形成结晶器的底,当浇入的金属液面达一定高度后,开动拉锭装置,使铸锭随引锭下降,上面不断浇入金属,下面连续拉出铸锭。

连续铸管的工艺与此相似,只是在结晶器的中央加——内结晶器,以形成铸管的内孔。

图1 连续铸锭示意图1-浇包 2-浇口杯 3-结晶器 4-铸锭 5-引锭1.2 连续铸造的特点和应用连续铸造在国内外已被广泛采用,例如连续铸锭(钢或有色金属锭),连续铸管等。

连续铸造和普遍铸造法比较有下述优点:1.由于金属被迅速冷却,结晶致密,组织均匀,机械性能较好;2.连续铸造时,铸件上没有浇注系统的冒口,故连续铸锭在轧制时不用切头去尾,节约了金属,提高了收得率;3.简化了工序,免除造型及其它工序,因而减轻了劳动强度;所需生产面积也大为减少;4.连续铸造生产易于实现机械化和自动化,铸锭时还能实现连铸连轧,大大提高了生产效率。

2 连续铸铁管连续铸管目前已成为我国生产铸铁管的主要方法。

铸铁管的品种有承插管(自来水管及煤气管),法兰管(农业排灌及工业用管)薄壁管及小直管等。

各种管的形状如图2所示。

图2 连续铸造结构图a-承插管 b-法兰管 c-薄壁管 d一小直管目前国内生产的连铸管内直径由30~1200mm;一般普通压力管出厂前要进行大于15atm的水压试验。

连续铸管的方法是将铁水浇入内外结晶器之间的间隙中(间隙大小即铸管的壁厚)结晶器上下振动,从结晶器下方,下断地拉出管子。

在拉管过程中,管子通过结晶器下口时,必须有一定厚度的凝固层(图3),使能承受拉力、和内部铁水的压力,否则将会造成拉漏的现象。

上述这些工艺要求,都应由连续铸管机加以实现。

电池ccs工艺

电池ccs工艺

电池CCS工艺是一种关键的制造工艺,它在电池领域发挥着重要作用。

CCS,即连续铸轧工艺 (Continuous Casting and Rolling) ,是指通过连续铸造和连续轧制的方式,生产出具有均匀结构和优异性能的电池材料。

在电池制造过程中,CCS工艺的应用具有诸多优势。

首先,它能够大幅提高生产效率。

传统的电池制造方法需要多道工序,而CCS工艺则将连续铸造和连续轧制有机地结合在一起,实现了工艺流程的高度集成,大大节省了时间和资源。

CCS工艺还能够显著提升电池材料的品质。

通过连续铸造和连续轧制,电池材料的晶粒结构更加均匀,内部缺陷更少,从而提高了电池的导电性能和耐久性。

此外,CCS工艺还能够对电池材料进行精确的尺寸控制,使得电池的尺寸更加一致,提高了电池组件的装配质量。

在CCS工艺中,连续铸造起着关键的作用。

通过将熔融的电池材料注入连续铸造机中,经过冷却和凝固,形成连续的电池片。

这些电池片具有均匀的厚度和宽度,并且内部结构紧密有序。

接下来,这些电池片会经过连续轧制机的处理,进一步改善材料的性能。

CCS工艺的实施需要高度的自动化控制和精密的设备。

通过采用先进的传感技术和自动控制算法,可以实现对连续铸造和连续轧制过

程的精确控制。

这样不仅可以提高生产效率,还可以减少人为操作错误的发生,确保电池材料的质量稳定可靠。

总的来说,电池CCS工艺是一项重要的技术创新,它革新了传统的电池制造方法,提高了生产效率和产品质量。

随着科技的不断进步,CCS工艺将会在电池领域发挥越来越重要的作用,为电池技术的发展带来更多的可能性。

金属铸造工艺详解

金属铸造工艺详解液态金属浇注到与零件形状、尺寸相适应的铸型型腔中,待其冷却凝固,以获得毛坯或零件的生产方法,通常称为金属液态成形或铸造。

工艺流程:液体金属→充型→凝固收缩→铸件工艺特点:1、可生产形状任意复杂的制件,特别是内腔形状复杂的制件。

2、适应性强,合金种类不受限制,铸件大小几乎不受限制。

3、材料来源广,废品可重熔,设备投资低。

4、废品率高、表面质量较低、劳动条件差。

铸造分类:(1)砂型铸造(sand casting)砂型铸造:在砂型中生产铸件的铸造方法。

钢、铁和大多数有色合金铸件都可用砂型铸造方法获得。

工艺流程:砂型铸造工艺流程技术特点:1、适合于制成形状复杂,特别是具有复杂内腔的毛坯;2、适应性广,成本低;3、对于某些塑性很差的材料,如铸铁等,砂型铸造是制造其零件或,毛坯的唯一的成形工艺。

应用:汽车的发动机气缸体、气缸盖、曲轴等铸件(2)熔模铸造(investmentcasting)熔模铸造:通常是指在易熔材料制成模样,在模样表面包覆若干层耐火材料制成型壳,再将模样熔化排出型壳,从而获得无分型面的铸型,经高温焙烧后即可填砂浇注的铸造方案。

常称为“失蜡铸造”。

工艺流程:熔模铸造工艺流程工艺特点优点:1、尺寸精度和几何精度高;2、表面粗糙度高;3、能够铸造外型复杂的铸件,且铸造的合金不受限制。

缺点:工序繁杂,费用较高应用:适用于生产形状复杂、精度要求高、或很难进行其它加工的小型零件,如涡轮发动机的叶片等。

(3)压力铸造(die casting)压铸:是利用高压将金属液高速压入一精密金属模具型腔内,金属液在压力作用下冷却凝固而形成铸件。

工艺流程:工艺特点优点:1、压铸时金属液体承受压力高,流速快2、产品质量好,尺寸稳定,互换性好;3、生产效率高,压铸模使用次数多;4、适合大批大量生产,经济效益好。

缺点:1、铸件容易产生细小的气孔和缩松。

2、压铸件塑性低,不宜在冲击载荷及有震动的情况下工作;3、高熔点合金压铸时,铸型寿命低,影响压铸生产的扩大。

连续铸造原理和连铸设备简介

连续铸造原理和连铸设备简介引言连续铸造技术是一种重要的金属加工技术,广泛应用于钢铁、铝、镁、铜等金属的生产中。

连续铸造的工艺具有高效、节能、材料利用率高等优点,被广泛应用于钢铁、铝、镁等行业中。

本文将对连续铸造技术的原理和设备进行简要介绍。

连续铸造原理连续铸造是一种通过连续供料、连续浇注和连续凝固的工艺,实现金属材料连续成型的方法。

连续铸造的原理可以概括为以下几个步骤:1.料槽和供料:连续铸造设备中的料槽用于储存金属熔体,通过供料系统将熔体连续地供给到浇注系统中。

2.连续浇注:在连续铸造设备中,浇注是一个关键步骤。

通过浇注系统,金属熔体被连续地注入到连续铸造模具中。

模具可以是直连铸模、弯铸模或者弯腰铸模等不同类型,根据需要可以选择相应的模具。

3.连续凝固:铸造过程中,金属熔体在模具中逐渐冷却凝固,形成连续的坯料。

连续凝固是整个连续铸造过程中最关键的环节之一,它直接影响到最终产品的结构和性能。

4.坯料切割:连续凝固后的金属坯料需要经过切割设备进行切割,得到所需的最终产品。

切割的方式可以有气割、火割、机械切割等多种方式。

连铸设备简介连铸设备是实现连续铸造工艺的关键设备,根据不同的金属材料和工艺要求,连铸设备可以有多种类型。

下面将对常见的连铸设备进行简要介绍:1.连铸机:连铸机是一种用于实现钢铁、铝、铜等材料连续铸造的关键设备。

连铸机主要由料槽、浇注系统、连续凝固系统、控制系统等部分组成。

根据金属材料的不同,连铸机还可以分为脱模连铸机、直铸连铸机等不同种类。

2.连续铝型材连铸设备:连续铝型材连铸设备是一种专门用于铝型材生产的设备。

它通过连续供料和连续浇注,将铝熔体连续地注入到铸模中,经过连续凝固和切割后得到所需的铝型材产品。

3.连续铸造机组:连续铸造机组是一种用于实现多金属连续铸造的设备。

它可以实现不同金属的连续铸造,如钢铁、铝、镁等材料的连续铸造。

连续铸造机组通常包括连续供料系统、浇注系统、凝固系统、切割系统和控制系统等部分。

连铸工艺与设备总复习

3.流数:对于每台连铸机来说,同时能浇注铸坯的总 根数叫连铸机流数。凡一台连铸机只有一个机组, 又只能浇注一根铸坯叫一机一流。如能同时浇注两 根以上的铸坯叫一机多流。凡一台连铸机具有多个 机组又分别浇注多根铸坯的,称为多机多流。

• 一机多流与多机多流相比,设备重量轻,投资省, 但一机多流如有一流出事故,可造成全机停产,且 生产操作及流间配合困难。近年来,方坯最高浇 8流, 多数用2~4流。板坯最多浇4流,多数用l~2流。

15/359

1.6 连铸机概念

• 铸机的名称

1.台数:凡是共用一个钢包(盛钢桶)同时浇注一流或 多流铸坯的一套连铸设备,称为一台连铸机。

2.机组:一台铸机中具有独立传动和工作系统,当其 它机组出现故障时仍可照常工作的一套连铸设备称 为一个机组。一台连铸机可以是单机组,也可以是 多机组。

16/359

1.1 连铸概论

转炉(电弧炉)生产的钢水经过炉外精炼后需要铸造成 不同类型和规格的钢坯。 连铸概念:连铸为连续铸钢(CC-Continuous Casting) 简称,是将精炼后的钢水用连铸机浇注、冷凝、矫 直、切割得到铸坯的生产工序,是连接炼钢和轧钢 的中间环节。

在钢铁厂生产各类钢铁产品过程中,钢水凝固成型 有两种方法:传统的模铸法和连续铸钢法。

b. 薄板连铸机,又省去了粗轧机组。

2)提高了金属收得率和成材率;由于在一个机组上连续 浇注出钢坯来,可以提高金属收得率达7%-8%,成材 率提高10%-15%,成本可以降低约10%-12%;

7/359

3)降低了能源消耗。据日本资料介绍,连铸的能源消 耗仅为模铸工艺的13.5%-20.8%; 4)生产过程机械化、自动化程度高,改善劳动条件。 可以采用计算机自动控制,易于实现连续生产; 5)提高铸坯质量,扩大品种。连铸坯断面比较小,冷 却速度大,枝晶间距小,偏析程度小,尤其沿铸坯 长度方向化学成分均匀。此外,除沸腾钢外几乎所 有钢种均可以采用连铸工艺生产,而且质量很好。

钢的连续浇铸讲解

降低了能源消耗

采用连铸工艺比传统工艺可节能1/4-1/2。

生产过程机械化、自动化程度高

设备和操作水平的提高,采用全过程的计算机管理,不仅 从根本上改善了劳动环境,还大大提高了劳动生产率。

提高质量,扩大品种

几乎所有的钢种均可以采用连铸工艺生产,如超纯净度钢、 硅钢、合金钢、工具钢等约500多个钢种都可以用连铸工艺 生产,而且质量很好。

1.2连铸的发展史

1.2.1 早期尝试

美国亚瑟(B.Atha)(1866年)和德国土木 工程师达勒恩(R.M.Daelen)(1877年)最早提出 以水冷、底部敞口固定结晶器为特征的常规连铸 概念。前者采用一个底部敞开、垂直固定的厚壁 铁结晶器并与中间包相连,施行间歇式拉坯;后 者采用固定式水冷薄壁铜结晶器、施行连续拉坯、 二次冷却,并带飞剪切割、引锭杆垂直存放装置。 1920~1935年间,连铸过程主要用于有色金属, 尤其是铜和铝的领域。

1.2.2 40年代连续铸钢的试验开发

在40年代钢的连铸试验开发主要集中在美 国和欧洲。

虽然振动式结晶器是钢得以顺利连铸的 开创性的技术关键,但真正有效防止坯壳与 结晶器粘结的突破性进展的技术贡献,应当 归功于英国人哈里德(Halliday)提出的 “负滑脱”概念,这有改善润滑、减轻粘结 的优点,更便于实现高速浇铸。

1.3 连铸机的机型及其特点

按结晶器是否移动可以分为两类:一类是固定式结 晶器(包括固定振动结晶器)的各种连铸机,如立 式连铸机、立弯式连铸机、弧形连铸机、椭圆形连 铸机、水平式连铸机等;另一类是同步运动式结晶 器的各种连铸机。这种机型的结晶器与铸坯同步移 动,铸坯与结晶器壁间无相对运动,适合于生产接 近成品钢材尺寸的小断面或薄断面的铸坯,如双辊式 连铸机、双带式连铸机、单辊式连铸机、单带式连 铸机,轮带式连铸机等。

连续铸造工艺

连采 续用 铸了 造具 有 耐 高 温

有色金属 连续铸造

1.连续铸造工艺流程; 2.连续铸造的质量控制;

型属 器 连 材, 在 续 料从 一 铸 的另 端 造 铸一 连 是 造端 续 利 方连 地 用 法续 浇 贯 。地 入 通 拔液的 出态结 成金晶

图2为铁管连续铸造。 铸造机上安有内、外结晶 器。自结晶器拉出的铁管 利用本身高温可自行退火, 消除白口,铁管达规定长 度后即可从机器上取下。 如果用两个圆辊组成结晶 器则可用于薄板连续铸造。 还有用运动钢带或链板组 成结晶器的板材连续铸造; 也有在旋转轮槽中成形的 线材连续铸造。

连续铸造的优点 连续铸造在国内外已经被广泛采用,如连 续铸锭(钢或有色金属锭),连续铸管等。连 续铸造和普通铸造比较有下述优点: 1、由于金属被迅速冷却,结晶致密,组织 均匀,机械性能较好; 2、连续铸造时,铸件上没有浇注系统的冒 口,故连续铸锭在轧制时不用切头去尾,节约 了金属,提高了收得率; 3、简化了工序,免除造型及其它工序,因 而减轻了劳动强度;所需生产面积也大为减少; 4、连续铸造生产易于实现机械化和自动化, 铸锭时还能实现连铸连轧,大大提高了生产效 率。

铜套的 离心铸 造

图1 立式离心铸造示意图 1-浇包 2-铸型 3-液体金属 4-皮带轮 和皮带 5-旋转轴 6-铸件 7-电动机

图2 卧式离心铸造示意图 1-浇包 2-浇注槽 3-铸型 4-液 体金属 5-端差 6-铸件

与离心铸造和沙铸相比,连续铸造生产过程有那些优点

连续铸造,由于金属被迅速冷却(30秒以内),导致合金结晶致密,组织均 匀,机械性能较好;而离心铸造时,由于合金中不同金属的原子量不同,离心力 使得原子量大的金属分部靠近外表面(距离轴心远),这样就使得合金的分部不 均匀;砂铸的冷却非常慢,导致其冷却过程中很多金属原子出现抱团的现象,导 致金属密度分部不再均匀。 连续铸造时,铸件上没有浇注系统的冒口,故连续铸锭在轧制时不用切头去 尾,节约了金属,提高了收得率; 简化了工序,免除造型及其它工序,因而减轻了劳动强度;所需生产面积也大为 减少; 连续铸造生产易于实现机械化和自动化,铸锭时还能实现连铸连轧,大大提 高了生产效率,在大规模生产的情况下,其成本较低; 离心铸造的生产长度受到了限制,其直径决定了产品铸造长度。连续铸造非 但不会受到铸造长度的限制,而且可以短期内进行大规模生产;同时,离心铸造 生产过程中,表面氧化层较厚,从而使得铸造尺寸和终端毛坯尺寸差距较大,离 心铸造; 复杂断面生产能力:离心铸造并不能根据客户的要求生产具有复杂断面结构 的产品,而高端连续铸造可以,并且可以将成本控制得很低 从机械强度方面说,由于铜合金从连续铸造结晶器中流出,在一定程度上, 结晶器起到了挤压作用,所以其强度也会比离心铸造高出10%到20%之间

1连铸坯的凝固及其控制汇总

3

315

VAI

合计

36

54

约5500

1)

鞍钢第三炼钢连轧厂工艺流程

转炉 LF炉 RH炉

中包

结晶器

连铸机

步进梁式 加热炉

粗轧机

保温罩 飞 剪

精轧机组

层流冷却 卷取 机

除

除

鳞

鳞

1.2 连铸坯的凝固

➢ 要获得性能优良的铸件,首先就要在工艺上进行 控制获得高质量的铸件,同样的道理,连铸坯质 量也是科技工作者研究的重要课题。

➢ 连铸生产的产品包括:圆钢坯、方坯、板坯以及 各种近终形产品(薄带、异型坯等)。采用连铸 坯取代模铸作轧材,从工艺角度来讲,明显提高 了钢材的收得率,因为连铸工艺完全消除了浇注 系统及冒口切损问题,使得成材率提高约 10%~15%。

铸件宏观组织分布示意图

一、拉速控制

➢ 在保证铸坯质量和安全生产的前提下,拉速主要 受铸坯凝固速度的制约。

连续铸造简图

核心设备:结晶器,二冷设备

钢包 中间包

结晶器 二冷段

空冷段 矫直段

一机四流、一机两流 连铸小方坯

连续铸钢的发展

➢ 连续铸钢技术经历了20世纪40年代的试验开发, 50年代开始步入工业生产阶段,60年代出现弧形 连铸机,经过70年代的大发展,80年代日趋成熟 和90年代的一场新的变革,直到今天,经历了70 年的发展历程。众多专家学者致力于连铸技术及 连铸坯质量的研究。当前,连续铸钢已向薄板坯 连铸连轧、异形坯连铸和高速连铸等高效节能的 高附加值产品的方向发展。

I II

I III

I II

θ

连铸坯及其结晶器的纵剖面温度显示

思考题

➢ 1板坯纵裂是怎样形成的?怎样预防? ➢ 2什么是脱方缺陷,会带来什么影响,怎样

连续铸造介绍(Continuous Casting)

A: Liquid metal. B: Solidified metal. C: Slag. D: Water-cooled copper plates. E: Refractory material.

Equipment and Process

• The steel is taken poured into water cooled vertical cooper moulds, which is 450 to 750 mm long. • Before starting the casting a dummy starter bar (引锭杆 ) is kept in the moulds bottom. • After starting the casting process as the metal level rises in the mould to a desirable height, the starter bar is withdrawn at a rate equal to the steel pouring rate.

Equipment and Process

• In continuous casting, liquid steel is transferred in a ladle to the casting machine. When the casting operation starts, the sliding shutter(滑动闸板) at the bottom of the ladle is opened and the steel is poured into a double walled, bottomless water cooled mould where a solid skin is quickly formed and a semi-finished skin energy from the open mould bottom.

关于连铸

连铸连轧全称连续铸造连续轧制(英文:Continue Casting Direct Rolling,简称CCDR),是把液态钢倒入连铸机中轧制出钢坯(称为连铸坯),然后不经冷却,在均热炉中保温一定时间后直接进入热连轧机组中轧制成型的钢铁轧制工艺。

这种工艺巧妙地把铸造和轧制两种工艺结合起来,相比于传统的先铸造出钢坯后经加热炉加热再进行轧制的工艺具有简化工艺、改善劳动条件、增加金属收得率、节约能源、提高连铸坯质量、便于实现机械化和自动化的优点。

连铸连轧工艺现今只在轧制板材、带材中得到应用。

目前世界上的主流的连铸连轧生产线有德国西马克公司CSP(Compact Strip Production),意大利达涅利公司FTSC(Flexible Thin Slab Casting),奥钢联公司CONROLL。

德国西马克公司薄板厂连铸连轧CSP生产线

右图为德国西马克公司的薄板厂连铸连轧CSP生产线,从远处到近处分别为连铸机、均热炉、热连轧机组、层流冷却。

编辑本段工艺流程

1.将加热成熔融状态的液态钢装入钢水包中,由天车(桥式起重机)吊运至连铸机上方;

2.将钢水包中的液态钢水注入连铸机中进行连铸生产,连铸坯从连铸机下方拉出;

3.用飞剪对连铸坯进行定尺剪切,剪切成定尺长度的连铸坯送入隧道均热炉中;

4.连铸坯在隧道均热炉中缓慢前进,以保证连铸坯温度均匀和恒定;(注:隧道均热炉的长度通常在100-200米之间,甚至更长达到250m)

5.连铸坯从隧道均热炉的另一端出来后进入热连轧机组中轧制;。

连铸

钢铁专业术语英译考——连铸坯徐树德连铸坯是现代钢铁工业轧制钢材的原料,若没有了连铸坯,钢材也就成了无源之水、无本之木,进而,整个钢铁工业也就失去了存在的意义。

对于如此重要的钢铁术语,至少几十年来,我国钢铁界几乎都将其翻译成continuous casting billet(或slab)。

其实,这是一种误译。

本文依据英文原版文献,对此进行了分析,并给出了连铸坯的正确英译名。

1 连铸坯英译现状在钢铁工业中,连续铸钢工艺的诞生至少可追溯到上个世纪的40年代。

随着连铸工艺的诞生,连铸坯一词即应运而生。

由此算来,连铸坯的词龄至少也应在半个世纪以上。

尤其是上个世纪70年代以来,连续铸钢工艺得到了长足发展,连铸坯一词随之成为钢铁工业中使用频率最高的术语之一。

正因为如此,该术语也成了各类汉英词典及相关工具书重点收录的对象。

如:例1:连铸坯continuous casting billet(《汉英大词典》吴光华主编)例2:连铸坯continuous casting billet(《汉英科学技术辞海》孙复初主编)例3:连铸坯continuous casting slab or billet(《冶金百科全书》,钢铁冶金卷)例4:连铸坯continuous casting billet(《冶金学名词》,国家名词委审定)例5:连铸坯continuous casting billet(《英汉金属塑性加工词典》,叶建林、黎景全主编)由以上可以清楚地看出,上述词典或工具书认为“连铸坯”应翻译成continuous casting billet或continuous casting slab。

例6:《汉英冶金工业词典》作为一部直接与钢铁工业有关的专科词典,居然没有将“连铸坯”单独设立词条,此点令人感到蹊跷;但从该词典以“连铸坯”开头的词条中,我们亦可清楚地看出该词典同样也认为“连铸坯”应翻译成continuous casting billet或continuous casting slab。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A: Liquid metal. B: Solidified metal. C: Slag. D: Water-cooled copper plates. E: Refractory material.

Equipment and Process

• The steel is taken poured into water cooled vertical cooper moulds, which is 450 to 750 mm long. • Before starting the casting a dummy starter bar (引锭杆 ) is kept in the moulds bottom. • After starting the casting process as the metal level rises in the mould to a desirable height, the starter bar is withdrawn at a rate equal to the steel pouring rate.

Mold

• The working surface of the copper face is often plated镀 with chromium铬 or nickel to provide a harder working surface, and to avoid copper pickup on the surface of the cast strand • Friction between the shell and mold is reduced through the use of mold lubricants such as oils or powdered fluxes粉剂. • Mold oscillation(震荡)is necessary to minimize friction and sticking of the solidifying shell, and avoid shell tearing, and liquid steel breakouts, which can wreak havoc造成严重破坏 on equipment and machine downtime due to clean up and repairs. • Oscillation is achieved either hydraulically or via motor-driven cams or levers which support and reciprocate往复运动 (or oscillate) the mold.

Equipment and Process

• The skin formed in the mould is about 10 to 25 mm in thickness and is further solidified by intensive cooling with water spays as casting processes. • Feeds liquid steel continuously into a short, water-cooled vertical copper mold and, at the same time, continuously withdraws the frozen shell, including the liquid steel it contains.

As unbending occurs, the solid shell outer radius外径 is under tension拉力, while the inner radius is under compression. The resulting strain is dictated by the arc radius along with the mechanical properties of the cast steel grade. If the strain along the outer radius is excessive, cracks could occur, seriously affecting the quality of the steel. These strains are typically minimized by incorporating合并 a multi-point unbending process, in which the radii半径 become progressively larger in order to gradually straighten the product into the horizontal plane.

Continuous Cast Shapes

Bloom or Billet Rounds

Slab(variable thickness)

Beam blank

Dummy Bar(引锭杆)

• Functions: • to close off the base of the mould. • Metal is poured into the mould and withdrawn with the dummy bar once it solidifies.

Equipment and Process

1: Ladle. 2: Stopper. 3: Tundish浇铸盘. 4: Shroud保护罩. 5: Mold. 6: Roll support 轧辊支架. 7: Turning zone转折带. 8: Shroud. 9: Bath level炉浴面. 10: Meniscus弯液面. 11: Withdrawal unit 提取单元. 12: Slab.板坯

Bending and Straightening

Curved Section of MultiStraightener Strand Beam Blank Caster Withdrawal Units for prior to Unbending Strand Unbending

After straighten process

– Distribute liquid steel to the molds – Enhances oxide inclusion separation – Provides a continuous、constant and stable flow of liquid steel to the mold during ladle exchanges

Introduction

• Generally the starting point of any structural steel product is the ingot, which is subsequently rolled through number of mills before a final product. • Continuous casting has changed that scenario by directly casting billet(坯料), bloom(钢坯), and slab(板坯) without going through the rolling process and this process is fast and also economical.

The dummy bar should be corresponded to the casting path

Dummy Bar

Rigid type

Chain structure : more flexible to be corresponded to the casting path

Tundish

Mold

• Stucture:ope n-ended box structure, containing a water-cooled inner lining fabricated from a high purity copper alloy.

Mold

• Function:to establish a solid shell sufficient in strength to contain its liquid core.

Introduction

• Continuous casting is the process whereby molten metal is solidified into a "semifinished " billet, bloom, or slab for subsequent rolling in the finishing mills(精 轧机). • This process is used most frequently to cast steel. Aluminums and copper are also continuously cast.ters

Continuous Cast Shapes

Depending on the product end-use, various shapes are cast .In recent years, the melting/casting/rolling processes have been linked while casting a shape that substantially conforms to the finished product. The Near-NetShape cast section has most commonly been applied to Beams and Flat Rolled products, and results in a highly efficient operation.