工时定额计算汇总手册

工时定额计算标准

工时定额计算标准工时定额计算标准一.锯床工时定额计算标准1.工时计算公式:T=(kmT机+nT吊+T装卸)k2式中:km—材料系数n—一次装夹工件数;n=1-2;k2—次装夹工件数修正系数,k2=1(n=1);k2=0.55(n=2)2.机动时间:T机H 2.1. 方料: T机 = kB20式中: H- 板厚mmkB - 材料宽度系数,查下表B kB <50 0.95 50-80 1.0 80-150 1.05 >150 1.08 D T= 机2.2.棒料: 24式中D—棒料外径 mm 2D d 02.3. 管料:— T机= 24 10000式中d0—管料内径;mmH H0*B0 2.4..方管:— T机= 20 8000式中:H—方管外形高mm;H0—方管内腔高mm; B0—方管内腔宽mm;L 3.吊料时间: T吊= 10004.装卸料时间及其它时间:L D+ T=0.12+ 装卸1800 840综上所述:方料:T=(0.12+n0.0519H+0.001L)k2-0.00013 H0*B0 (min)圆料:T=(0.12+n0.0429D+0.001L)k2-0.0001 d02 (min)n—一次装夹工件数;n=1-2;k2—次装夹工件数修正系数,k2=1(n=1);k2=0.55(n=2)二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法a剪板单件工时定额: T= k* ( a + b3a—每块工时系数、见表b—剪角次数剪板工时系数表)L 0~100 100~300 300~600 600~900 900~1200 1200~1500 1500~1800 1800~2100 2100~2400 2400以上 a 0.5 0.6 0.7 0.8 0.9 1 1.1 1.2 1.3 1.5 注:准备工时按100件基数计算,每件0.2,共计200分剪板毛刺工时:T=0.3 + 处理长度/400 剪板校正 T校=k*T材料系数K=1~1.52.冲压每冲一次工时规格 0~100 100~300 a 0.3 0.43..折弯工时定额计算方法折弯工时定额:t2=Σai折弯工时定额系数表规格 0~100 100~300 300~600 600~900 900~12001200~1500 1500~1800 300~500 0.5 1800~2100 2100~2400 2400以上 a 0.5 0.6 0.7 0.8 0.9 1.0 1.1 1.2 1.3 1.5 注:规格栏中,为折弯长度,a为每折一刀的工时(理论计算:每刀0.15分×折1.5=0.225+0.2=0.425→0.5)↓准备工时三.风割焊接工时定额计算标准1.风割工时板厚<10 10~30 30~60风割长度×3+1.5 公式: T 风割= V修磨工时含补焊工时: T修磨= T风割 / 22.焊接单件工时: T焊接=T工件装卸+T点焊+ T全焊 2.1 装卸工件工时:T工件装卸=(T01+0.2n)B式中:T01—装卸基本工时;(取T01=0.2); n-- 工件数 B-- 重量系数(见表) 2.2.点焊单件工时:T点焊= T02+0.1J+0.1N式中:T02—点焊基本工时;J—点焊数;N—点焊时工件翻转次数; 2.3. 全焊单件工时:T全焊= T03+0.1M+0.1N+LΣ/200+0.2NC 式中:T03—全焊基本工时;M—焊缝段数;N—全焊时工件翻转次数;LΣ--焊缝长 NC---焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时;重量系数(B)重量 B 0~5kg 1 5~10kg 10~20kg 20~30kg 30~40kg 40~50kg 50~60kg 1.1 1.2 1.3 1.4 1.5 1.6 V切割速度mm/min 500 400 300 1、飞溅按焊接工时的二分之一计算+0.1 2、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20分钟5、点焊螺母按0.5分钟一个四.钻床工时定额1、T=kT机+ T装卸其中k—难度系数有工差要求k=1.5 有深度要求k=1.1 扩孔及攻丝k=0.8 2、机动时间:T机L <φ10 20 0.6~1.07 40 1.59 1.72 2.11 2.69 3.93 5.01 60 2.11 2.28 2.79 3.57 5.22 6.65 80 2.63 2.84 3.48 4.45 6.51 8.29 100 3.15 3.40 4.17 5.33 7.80 9.93 φ10~φ15 0.62~1.16 φ15~φ25 0.76~1.42 φ25~φ35 0.97~1.81 φ35~φ50 1.42~2.65 φ50~φ60 1.81~3.37 注:L/D≥8时,须另增排屑时间60%。

工时定额计算标准

工时定额计算标准一.锯床工时定额计算标准1.工时计算公式:T=(k m T机+nT吊+T装卸)k2式中: k m—材料系数n—一次装夹工件数;n=1-2;k2—次装夹工件数修正系数,k2=1 ( n=1); k2=0.55 (n=2 )2.机动时间:T机2.1. 方料:T 机 = k B H 20式中:H-板厚mmk B - 材料宽度系数,查下表B<5050-8080-150>150k B0.95 1.0 1.05 1.082.2.棒料:T 机=D 24式中 D—棒料外径mm2.3. 管料:T 机=D—d022410000式中 d0—管料内径;mm2.4..方管:T机=H—H0*B0 208000式中: H —方管外形高mm;H0—方管内腔高mm; B0—方管内腔宽mm;3.吊料时间:T 吊=L 10004.装卸料时间及其它时间:L DT 装卸 =0.12+1800+840综上所述:方料: T=(0.12+n0.0519H+0.001L)k2-0.00013 H0*B0(min)圆料: T=(0.12+n0.0429D+0.001L)k2-0.0001 d02(min)n—一次装夹工件数;n=1-2;k2—次装夹工件数修正系数,k2=1 ( n=1); k2=0.55 (n=2 )二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定额:T= k* ( a + b a)3a—每块工时系数、见表b—剪角次数剪板工时系数表L0~100100~300300~600600~900900~12001200~15001500~18001800~21002100~24002400以上a0.50.60.70.80.91 1.1 1.2 1.3 1.5注:准备工时按100 件基数计算,每件0.2,共计 200 分剪板毛刺工时:T=0.3 + 处理长度 /400剪板校正T 校=k*T材料系数K=1~ 1.52.冲压每冲一次工时规格0~100100~300300~500a0.30.40.53..折弯工时定额计算方法折弯工时定额: t2=Σa i折弯工时定额系数表规格0~100100~300300~600600~900900~12001200~15001500~18001800~21002100~24002400 以上a0.50.60.70.80.9 1.0 1.1 1.2 1.3 1.5注:规格栏中,为折弯长度, a 为每折一刀的工时(理论计算:每刀0.15 分×折 1.5=0.225+0.2=0.425→0.5)↓准备工时三.风割焊接工时定额计算标准1.风割工时板厚V 切割速度 mm/min<1050010~ 3040030~ 60300T 风割=风割长度公式:×3+1.5 V修磨工时含补焊工时 : T 修磨 = T 风割 / 22.焊接单件工时: T 焊接 =T 工件装卸 +T 点焊 + T 全焊2.1 装卸工件工时: T 工件装卸 =(T01+0.2n)B式中: T01—装卸基本工时;(取 T01=0.2);n-- 工件数B-- 重量系数(见表)2.2.点焊单件工时: T= T02点焊式中: T02—点焊基本工时; J—点焊数; N—点焊时工件翻转次数;2.3. 全焊单件工时: T 全焊 = T03+0.1M+0.1N+L Σ/200+0.2NC式中: T03—全焊基本工时; M —焊缝段数;N—全焊时工件翻转次数;LΣ --焊缝长NC--- 焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时;重量系数( B)重量0~5kg5~10kg10~20kg20~30kg30~40kg40~50kg50~60kg B1 1.1 1.2 1.3 1.4 1.5 1.61、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20 分钟5、点焊螺母按 0.5 分钟一个四.钻床工时定额1、T=kT机+ T装卸其中 k—难度系数有工差要求k=1.5有深度要求k=1.1扩孔及攻丝k=0.8 2、机动时间 : T机L20406080100<φ100.6~1.07 1.59 2.11 2.63 3.15φ 10~φ 150.62~1.16 1.72 2.28 2.84 3.40φ 15~φ 250.76~1.42 2.11 2.79 3.48 4.17φ~φ350.97~1.812.693.574.455.3325φ 35~φ 50 1.42~2.65 3.93 5.22 6.517.80φ 50~φ 60 1.81~3.37 5.01 6.658.299.93注: L/D ≥8 时,须另增排屑时间60%。

工时定额计算手册

工时定额计算手册

目录

一. 普通车床

1.车床时间定额标准(通用部分)

~C618时间定额标准

(续)

3.C620时间定额标准

(续)

4.C630时间定额标准

(续)

5.C650时间定额标准

(续)

二.镗床

1.镗床时间定额标准

三.立式机床1.立式机床时间定额标准

(续)

四.龙门刨床

1.龙门刨床时间定额标准

五.牛头刨床1.牛头刨床时间定额标准

六.磨床1.平面磨时间定额标准

2.外元磨时间定额标准

3.内元磨时间定额标准

七. 铣床

1.铣床时间定额标准(一)

2.铣床时间定额标准(二)

八.制齿机床

1.滚直齿、斜齿、蜗轮、插内外齿、刨齿、剃齿、齿倒角

时间定额标准

九.拉床1.拉床时间定额标准

十.插床1.插床时间定额标准

十一钻床1.钻床时间定额标准

十二. 钳工

1.钳工时间定额标准(一)

(续)

2.钳工时间定额标准(二)

单位:分

(续)。

电子加工工时定额计算手册

电子加工工时定额计算手册引言本手册旨在提供电子加工工时定额的计算方法和准则,以帮助相关人员进行准确、高效的工时计算。

电子加工工时定额的准确计算对于提高生产效率、管理资源和控制成本具有重要意义。

工时定额计算方法1. 工序分解首先,需要对电子加工过程进行工序分解,将整个流程划分为具体的工序。

每个工序应具有明确的目标和执行要求,并且可以单独计时。

2. 工序时间测量对每个工序,进行工序时间测量。

可以通过直接观察工人在实际操作中所需的时间,或者使用定时器和记录表格等工具进行测量。

3. 工时定额计算根据测得的工序时间,进行工时定额的计算。

一般采用以下公式:工时定额 = 工序时间 ×某一调整系数调整系数可以根据实际情况进行调整,如工人技能水平、工作环境等因素。

4. 工时定额审查计算得到的工时定额需要经过审查和验证,确保其合理性和准确性。

可以通过对比实际生产数据和预估工时,以及与相关专家和工人的讨论来进行审查。

范例计算下面以一个简单的电子加工流程为例进行工时定额的计算:1. 工序分解:- 工序1:原材料准备- 工序2:电路板组装- 工序3:焊接- 工序4:调试和测试- 工序5:包装2. 工序时间测量:根据实际观察和记录,得到以下工序时间:- 工序1:10分钟- 工序2:30分钟- 工序3:20分钟- 工序4:40分钟- 工序5:15分钟3. 工时定额计算:假设调整系数为1.2,那么工时定额计算如下:- 工序1:10分钟 × 1.2 = 12分钟- 工序2:30分钟 × 1.2 = 36分钟- 工序3:20分钟 × 1.2 = 24分钟- 工序4:40分钟 × 1.2 = 48分钟- 工序5:15分钟 × 1.2 = 18分钟4. 工时定额审查:进行实际生产并记录数据,与计算得到的工时定额进行对比。

同时与生产工人和相关专家进行讨论,确保工时定额的准确性和合理性。

工时定额计算标准[1]

![工时定额计算标准[1]](https://img.taocdn.com/s3/m/d99b8c3f376baf1ffc4fad5b.png)

工时定额计算标准一.锯床工时定额计算标准1.工时计算公式:T=(k m T 机+nT 吊+T 装卸)k 2式中:k m —材料系数n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2)2.机动时间:T 机2.1. 方料:式中: H- 板厚mm2.2.棒料: 式中D —棒料外径 mm2.3. 管料:式中d 0—管料内径;mm2.4..方管:式中:H —方管外形高mm ;H 0—方管内腔高mm ; B 0—方管内腔宽mm ;3.吊料时间: 4.装卸料时间及其它时间:综上所述:方料:T=(0.12+n0.0519H+0.001L )k 2-0.00013 H 0*B 0 (min )圆料:T=(0.12+n0.0429D+0.001L )k 2-0.0001 d 02 (min )n —一次装夹工件数;n=1-2; k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2)T 机 = k B H20T 机= D 24 T 机= D — d 02 24 10000 T 机= H — H 0*B 0 20 8000 T 吊= L 1000 T 装卸=0.12+ L + D 1800 840二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定额:a —每块工时系数、见表b —剪角次数剪板毛刺工时:T=0.3 + 处理长度/400剪板校正T 校=k*T材料系数K=1~1.52.冲压3..折弯工时定额计算方法折弯工时定额:t 2=Σa i(理论计算:每刀0.15分×折1.5=0.225+0.2=0.425→0.5)↓准备工时T= k* ( a + b a )3三.风割焊接工时定额计算标准1.风割工时公式:修磨工时含补焊工时: T 修磨= T 风割 / 22.焊接单件工时: T 焊接=T 工件装卸+T 点焊+ T 全焊2.1 装卸工件工时:T 工件装卸=(T 01+0.2n )B式中:T 01—装卸基本工时;(取T 01=0.2); n-- 工件数 B-- 重量系数(见表)2.2. 点焊单件工时:T 点焊= T 02+0.1J+0.1N式中:T 02—点焊基本工时;J —点焊数;N —点焊时工件翻转次数;2.3. 全焊单件工时:T 全焊= T 03+0.1M+0.1N+L Σ/200+0.2NC式中:T 03—全焊基本工时;M —焊缝段数;N —全焊时工件翻转次数;L Σ--焊缝长 NC---焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时;重量系数(B )1、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20分钟5、点焊螺母按0.5分钟一个T 风割= 风割长度 ×3+1.5 V四.钻床工时定额1、T=kT机+ T装卸其中k—难度系数有工差要求k=1.5 有深度要求k=1.1 扩孔及攻丝k=0.8 2、机动时间:T机注:L/D≥8时,须另增排屑时间60%。

工时定额计算手册[1]

![工时定额计算手册[1]](https://img.taocdn.com/s3/m/40c161533b3567ec102d8a9e.png)

工时定额计算手册绩效管理2008-02-25 09:36:18 阅读4195 评论13 字号:大中小订阅工时定额管理规定一、工时定额制定的目的为了提高公司计划管理水平,增加公司经济效益,并为成本核算、劳动定员提供数据,体现按劳分配的原则,特制定本规定。

二、工时定额制定的原则1、制定工时定额必须走群众路线,使其具有坚实的群众路线。

2、制定工时定额应有科学依据,力求做到先进合理。

3、制定工时定额要考虑各车间、各工序、各班组之间的平衡。

4、制定工时定额必须贯彻“各尽所能,按劳分配”的方针。

5、制定工时定额必须要“快、准、全”。

6、同一工序,同一产品只有一个定额,称为定额的统一性。

三、工时定额制定的方法1、经验估工法。

工时定额员和老工人根据经验对产品工时定额进行估算的一种方法,主要应用于新产品试制。

2、统计分析法。

对多人生产同一种产品测出数据进行统计,计算出最优数、平均达到数、平均先进数,以平均先进数为工时定额的一种方法,主要应用于大批、重复生产的产品工时定额的修订。

3、类比法。

主要应用于有可比性的系列产品。

4、技术定额法。

分测时法和计算法两种是目前最常用的方法。

四、工时定额制定的具体措施1、工时定额具有严肃性,工时定额的制定和修订由工时主管部门来执行。

其他部门无权更改。

2、工时定额具体采用技术定额法,同时参考其他方法。

先制订出《车间工时定额标准》和《工时核算方法》,以这两个文件为基础对车间生产产品进行核算,并填写《产品工时明细表》。

3、新产品工时制定流程研发部门确定新产品图纸→技术工艺部制定工时定额→制造公司总经理审批→工时审核小组复查→经理办公会批准生效→生产部、生产车间执4、老产品工时修定流程技术工艺部修订工时定额→制造公司总经理审批→工时审核小组复查→经理办公会批准生效→生产部、生产车间执行5、生产车间对制定的产品工时有异议时,应及时向技术工艺部和工时审核小组提出,并填写《产品工时修改表》,技术工艺部和工时审核小组每三个月或半年复核一次,报经理办公会批准生效后,生产车间方可执行。

工时定额计算标准13页

工时定额计算标准一.锯床工时定额计算标准1.工时计算公式:T=(k m T 机+nT 吊+T 装卸)k 2式中:k m —材料系数n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2)2.机动时间:T 机2.1. 方料:式中: H- 板厚mm2.2.棒料: 式中D —棒料外径 mm2.3. 管料:式中d 0—管料内径;mm2.4..方管:式中:H —方管外形高mm ;H 0—方管内腔高mm ; B 0—方管内腔宽mm ;3.吊料时间: 4.装卸料时间及其它时间:综上所述:方料:T=(0.12+n0.0519H+0.001L )k 2-0.00013 H 0*B 0 (min )圆料:T=(0.12+n0.0429D+0.001L )k 2-0.0001 d 02 (min )n —一次装夹工件数;n=1-2; k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2)T 机 = k B H 20 T 机= D 24 T 机= D — d 02 24 10000 T 机= H — H 0*B 0 20 8000 T 吊= L 1000 T 装卸=0.12+ L + D 1800 840二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定额:a —每块工时系数、见表b —剪角次数剪板毛刺工时:T=0.3 + 处理长度/400剪板校正T 校=k*T材料系数K=1~1.52.冲压3..折弯工时定额计算方法折弯工时定额:t 2=Σa i(理论计算:每刀0.15分×折1.5=0.225+0.2=0.425→0.5)↓准备工时T= k* ( a + b a )3三.风割焊接工时定额计算标准1.风割工时公式:修磨工时含补焊工时: T 修磨= T 风割 / 22.焊接单件工时: T 焊接=T 工件装卸+T 点焊+ T 全焊2.1 装卸工件工时:T 工件装卸=(T 01+0.2n )B式中:T 01—装卸基本工时;(取T 01=0.2); n-- 工件数 B-- 重量系数(见表)2.2. 点焊单件工时:T 点焊= T 02+0.1J+0.1N式中:T 02—点焊基本工时;J —点焊数;N —点焊时工件翻转次数;2.3. 全焊单件工时:T 全焊= T 03+0.1M+0.1N+L Σ/200+0.2NC式中:T 03—全焊基本工时;M —焊缝段数;N —全焊时工件翻转次数;L Σ--焊缝长 NC---焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时;重量系数(B )1、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20分钟5、点焊螺母按0.5分钟一个T 风割= 风割长度 ×3+1.5 V四.钻床工时定额1、T=kT机+ T装卸其中k—难度系数有工差要求k=1.5 有深度要求k=1.1 扩孔及攻丝k=0.8 2、机动时间:T机注:L/D≥8时,须另增排屑时间60%。

工时定额计算手册簿

工时定额计算手册目录一. 普通车床 (5)1.车床时间定额标准(通用部分) (5)2.C615~C618时间定额标准 (10)3.C620时间定额标准 (12)4.C630时间定额标准 (14)5.C650时间定额标准 (16)二.镗床 (18)1.镗床时间定额标准 (18)三.立式机床 (21)1.立式机床时间定额标准 (21)四.龙门刨床 (23)1.龙门刨床时间定额标准 (23)五.牛头刨床 (25)1.牛头刨床时间定额标准 (25)六.磨床 (26)1.平面磨时间定额标准 (26)2.外元磨时间定额标准 (28)3.内元磨时间定额标准 (30)七. 铣床 (32)1.铣床时间定额标准(一) (32)2.铣床时间定额标准(二) (36)八.制齿机床 (39)1.滚直齿、斜齿、蜗轮、插内外齿、刨齿、剃齿、齿倒角时间定额标准 (39)九.拉床 (42)1.拉床时间定额标准 (42)十.插床 (44)1.插床时间定额标准 (44)十一钻床 (45)1.钻床时间定额标准 (45)十二. 钳工 (48)1.钳工时间定额标准(一) (48)2.钳工时间定额标准(二) (50)3. 钳工时间定额标准(三) (53)十三. 冷冲模 (56)1.冷冲模装配时间定额标准 (56)十四. 冲床 (58)1.冲床时间定额标准 (58)十五. 锻造 (61)1.锻造时间定额标准(一) (61)2. 锻造时间定额标准(二) (63)十六. 铸造 (65)1.铸造时间定额标准 (65)2. 铸造复杂程度分类 (68)十七. 铆工 (71)1.铆工时间定额标准(一) (71)2.铆工时间定额标准(二) (74)3.铆工时间定额标准(三) (76)十八. 点焊 (78)1.电焊焊接时间定额标准 (78)十九.木型 (82)1.木型制造时间定额标准(一) (82)2.木型制造时间定额标准(二) (86)二十. 喷漆 (89)1. 喷漆时间定额标准 (89)附录 (92)一.冷冲模赚装配复杂程度分类 (92)二.公式时间定额标准,设备适用范围及工序内容 (103)三. 应用举例 (105)1.车床C620加工例题 (105)2.2.5m立车 (108)3.镗床例题 (109)4.Z525 (110)5.龙门刨(6M) (112)6. 牛头刨 (114)7.15 吨冲床 (115)8.M7120—M131W (116)9.M7120 (117)10.M131W (118)11.设备Y38 (119)12.设备B516K (120)13.设备L6110 (121)14. 设备X52 (122)一. 普通车床1.车床时间定额标准(通用部分)——以手轮最大R代入。

工时定额计算手册

工时定额计算手册目录一. 普通车床 (5)1.车床时间定额标准(通用部分) (5)~C618时间定额标准 (11)3.C620时间定额标准 (13)4.C630时间定额标准 (15)5.C650时间定额标准 (17)二.镗床 (19)1.镗床时间定额标准 (19)三.立式机床 (22)1.立式机床时间定额标准 (22)四.龙门刨床 (24)1.龙门刨床时间定额标准 (24)五.牛头刨床 (26)1.牛头刨床时间定额标准 (26)六.磨床 (27)1.平面磨时间定额标准 (27)2.外元磨时间定额标准 (29)3.内元磨时间定额标准 (31)七. 铣床 (33)1.铣床时间定额标准(一) (33)2.铣床时间定额标准(二) (37)八.制齿机床 (40)1.滚直齿、斜齿、蜗轮、插内外齿、刨齿、剃齿、齿倒角时间定额标准 (40)九.拉床 (43)1.拉床时间定额标准 (43)十.插床 (45)1.插床时间定额标准 (45)十一钻床 (46)1.钻床时间定额标准 (46)十二. 钳工 (49)1.钳工时间定额标准(一) (49)2.钳工时间定额标准(二) (50)3. 钳工时间定额标准(三) (54)十三. 冷冲模 (56)1.冷冲模装配时间定额标准 (56)十四. 冲床 (59)1.冲床时间定额标准 (59)十五. 锻造 (62)1.锻造时间定额标准(一) (62)2. 锻造时间定额标准(二) (64)十六. 铸造 (66)1.铸造时间定额标准 (66)2. 铸造复杂程度分类 (69)十七. 铆工 (72)1.铆工时间定额标准(一) (72)2.铆工时间定额标准(二) (75)3.铆工时间定额标准(三) (76)十八. 点焊 (79)1.电焊焊接时间定额标准 (79)十九.木型 (83)1.木型制造时间定额标准(一) (83)2.木型制造时间定额标准(二) (86)二十. 喷漆 (90)1. 喷漆时间定额标准 (90)附录 (93)一.冷冲模赚装配复杂程度分类 (93)二.公式时间定额标准,设备适用范围及工序内容 (104)三. 应用举例 (106)1.车床C620加工例题 (106)2.立车 (109)3.镗床例题 (110)4.Z525 (110)5.龙门刨(6M) (113)6. 牛头刨 (115)7.15 吨冲床 (116)8.M7120—M131W (117)9.M7120 (118)10.M131W (119)11.设备Y38 (120)12.设备B516K (121)13.设备L6110 (122)14. 设备X52 (123)机床 分类T 准 一. 普 通 车 床1.车床时间定额标准(通用部分)单位(分)C615~C618C620C630C650一般 15 30 40 60 中等 30 40 60 80 复杂40801202401.一般——包括接受任务,领取工票图纸工艺熟悉加工方法,调整机床,装卸刀具清理工作地,擦拭润滑机床借还工具换三爪、四爪、花盘胎具校量具首件检查。

工时计算方法大全(各机床工时、各工序工时)

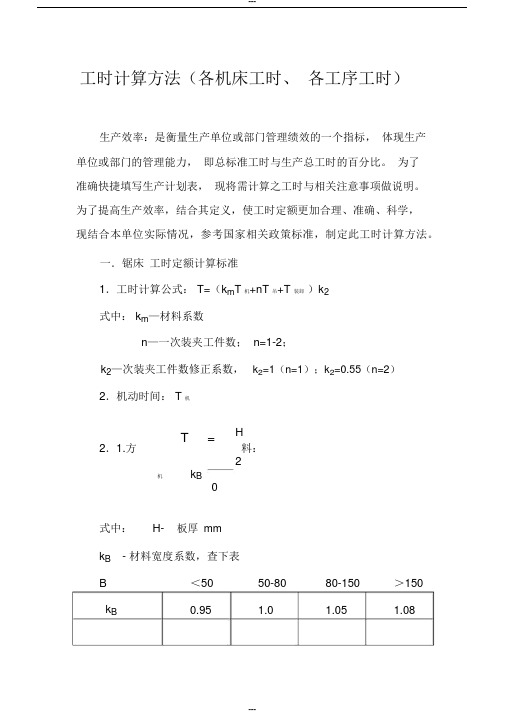

工时计算方法(各机床工时、 各工序工时)生产效率:是衡量生产单位或部门管理绩效的一个指标, 体现生产单位或部门的管理能力, 即总标准工时与生产总工时的百分比。

为了准确快捷填写生产计划表, 现将需计算之工时与相关注意事项做说明。

为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。

一.锯床 工时定额计算标准1.工时计算公式: T=(k m T 机+nT 吊+T 装卸 )k 2 式中: k m —材料系数n —一次装夹工件数; n=1-2;k 2—次装夹工件数修正系数, k 2=1(n=1);k 2=0.55(n=2) 2.机动时间: T 机H2.1.方T=料: 2机k B式中: H- 板厚 mmk B - 材料宽度系数,查下表B <50 50-80 80-150 >150 k B0.951.01.051.08DT2.2.棒料:2机=4式中 D—棒料外径mmD d022.3. 管料:T 机 =2— 100040式中 d0—管料内径; mmH H0*B2.4..方管:T 机=—28000式中: H 0—方管外形高mm;H0—方管内腔高 mm; B0—方管内腔宽 mm;3.吊料时L 间:T14.装卸料时吊=000 间及其它时间:T 装卸L D=0.12+1880040综上所述:方料:T=(0.12+n0.0519H+0.001L)k2-0.00013 H0*B 0(min)圆料: T=(0.12+n0.0429D+0.001L)k2-0.0001 d02(min)n—一次装夹工件数; n=1-2;k2—次装夹工件数修正系数,k2=1(n=1);k2=0.55(n=2)二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法a a剪板单件工时定T k3额:+=*ba—每块工时系数、见表b—剪角次数剪板工时系数表---0100300600900~1200~1500~18 ~100~300~600~900120015001800210000.60.70.80.91 1.1 1. .5注:准备工时按100 件基数计算,每件0.2,共计 200 分剪板毛刺工时:T=0.3 + 处理长度 /400剪板校正T 校 =k*T材料系数K=1~1.52.冲压每冲一次工时规格0~100100~300300~500a0.30.40.53..折弯工时定额计算方法折弯工时定额: t2=Σa i折弯工时定额系数表规013691215122格~1000~300~600~900~1200~15000~180800~2100~2400 以00000000000100400上a00000. 1.0 1. 1. 1. 1..5.6.7.891235注:规格栏中,为折弯长度, a 为每折一刀的工时(理论计算:每刀 0.15 分×折 1.5=0.225+0.2=0.425→0.5)↓准备工时三.风割焊接工时定额计算标准1.风割工时板厚V 切割速度 mm/min<1050010~3040030~60300风T 风割割长度×公式:=3+1.5V修磨工时含补焊工时 : T 修磨=T风割/22.焊接单件工时:T 焊接 =T 工件装卸 +T 点焊 + T 全焊2.1装卸工件工时:T工件装卸=(T01+0.2n)B式中: T01—装卸基本工时;(取 T01=0.2);n-- 工件数B-- 重量系数(见表)2.2.点焊单件工时: T 点焊 = T02+0.1J+0.1N式中: T02—点焊基本工时; J—点焊数; N—点焊时工件翻转次数;2.3. 全焊单件工时: T 全焊 = T03+0.1M+0.1N+L Σ /200+0.2NC式中: T03—全焊基本工时; M —焊缝段数;N—全焊时工件翻转次数;L Σ --焊缝长NC--- 焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时;重量系数( B)重0510********量 ~5kg~10kg~20kg~30kg~40kg~50kg~60kg B1 1. 1.2 1.3 1.4 1.5 1.611、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20 分钟5、点焊螺母按 0.5 分钟一个四.钻床工时定额1、T=kT 机+ T 装卸其中 k—难度系数有工差要求k=1.5有深度要求k=1.1扩孔及攻丝 k=0.82、机动时间 :T 机L20406080100<φ0.6~1.592.11 2.633.1510 1.07φ0.621.722.28 2.843.4010~φ15~1.16φ0.762.11 2.793.484.17 15~φ25~1.42φ0.972.693.574.455.33 25~φ35~1.81φ 1.423.93 5.22 6.517.80 35~φ50~2.65φ 1.815.016.658.299.93 50~φ60~3.37注: L/D ≥8 时,须另增排屑时间60%。

工时定额计算手册总结

工时定额计算手册目录一. 普通车床 (5)1.车床时间定额标准(通用部分) (5)2.C615~C618时间定额标准 (10)3.C620时间定额标准 (12)4.C630时间定额标准 (14)5.C650时间定额标准 (16)二.镗床 (18)1.镗床时间定额标准 (18)三.立式机床 (21)1.立式机床时间定额标准 (21)四.龙门刨床 (23)1.龙门刨床时间定额标准 (23)五.牛头刨床 (25)1.牛头刨床时间定额标准 (25)六.磨床 (26)1.平面磨时间定额标准 (26)2.外元磨时间定额标准 (28)3.内元磨时间定额标准 (30)七. 铣床 (32)1.铣床时间定额标准(一) (32)2.铣床时间定额标准(二) (36)八.制齿机床 (39)1.滚直齿、斜齿、蜗轮、插内外齿、刨齿、剃齿、齿倒角时间定额标准 (39)九.拉床 (42)1.拉床时间定额标准 (42)十.插床 (44)1.插床时间定额标准 (44)十一钻床 (45)1.钻床时间定额标准 (45)十二. 钳工 (48)1.钳工时间定额标准(一) (48)2.钳工时间定额标准(二) (50)3. 钳工时间定额标准(三) (53)十三. 冷冲模 (56)1.冷冲模装配时间定额标准 (56)十四. 冲床 (58)1.冲床时间定额标准 (58)十五. 锻造 (61)1.锻造时间定额标准(一) (61)2. 锻造时间定额标准(二) (63)十六. 铸造 (65)1.铸造时间定额标准 (65)2. 铸造复杂程度分类 (68)十七. 铆工 (71)1.铆工时间定额标准(一) (71)2.铆工时间定额标准(二) (74)3.铆工时间定额标准(三) (76)十八. 点焊 (78)1.电焊焊接时间定额标准 (78)十九.木型 (82)1.木型制造时间定额标准(一) (82)2.木型制造时间定额标准(二) (86)二十. 喷漆 (89)1. 喷漆时间定额标准 (89)附录 (92)一.冷冲模赚装配复杂程度分类 (92)二.公式时间定额标准,设备适用范围及工序内容 (103)三. 应用举例 (105)1.车床C620加工例题 (105)2.2.5m立车 (108)3.镗床例题 (109)4.Z525 (110)5.龙门刨(6M) (112)6. 牛头刨 (114)7.15 吨冲床 (115)8.M7120—M131W (116)9.M7120 (117)10.M131W (118)11.设备Y38 (119)12.设备B516K (120)13.设备L6110 (121)14. 设备X52 (122)一. 普通车床1.车床时间定额标准(通用部分)——以手轮最大R代入。

工时定额核算说明

工时定额核算说明1、月基本工时为出勤实际天数(周日除外)。

如:当月出勤26天,当月基本工时=26×8=208小时当月出勤22天,当月基本工时=22×8=176小时2、基本工时小时工资为日工资除八,超额部分为每小时三元,出差和日工按每天八小时工时计算。

如:日工资为65元,则基本工时每小时工资为65÷8=8.125元3、当月出勤满当月额定工作日(26天,不含周日,含出差),周日上班为加班工时,加班工时每小时工资以基本工时每小时工资计算。

因个人原因当月出勤不满当月额定工作日(26天)则周日上班补满后超出部分再按加班计算,如补不满则按正常工时考核计算。

如:个人当月实际工作天数26天出满勤,4 个周日全部到厂上班,当月实际个人产生工时超过208小时,则此4个周日每天加基本工时八小时合计32小时,金额为32×8.125=260元,此为加班计算方式。

如:个人当月出勤24天,4个周日全部到厂上班,并实际产生工时超过208小时,则周日计算方式为24+4-26=2天,周日加班为2天,加班工时为16小时,金额为16×8.125=130元。

4、当月基本工时未能完成,则用周日上班所产生工时补加,如补加后完成基本工时则超出部分按加班计算,如补加后还未能完成基本工时则周日上班按正常工时考核计算。

如:个人当月出勤满26天,4个周日全部到厂上班,但所产生工时总额不足208则周日不计加班。

如:个人当月出勤满26天,但产生工时不足208小时,且4个周日全部到厂上班,如除周日外实际工时为190小时,周日上班产生工时30小时,则计算方式为190+30-208=12小时,周日加班为12小时,金额为12×8.125=97.5元。

丹东中成包装机械有限公司二〇一〇年九月十三日。

工时定额计算手册

工时定额计算手册目录一. 普通车床....................................................................................... 错误!未定义书签。

1.车床时间定额标准(通用部分) ....................... 错误!未定义书签。

~C618时间定额标准................................... 错误!未定义书签。

3.C620时间定额标准.................................. 错误!未定义书签。

4.C630时间定额标准.................................. 错误!未定义书签。

5.C650时间定额标准.................................. 错误!未定义书签。

二.镗床.......................................... 错误!未定义书签。

1.镗床时间定额标准 .................................. 错误!未定义书签。

三.立式机床......................................... 错误!未定义书签。

1.立式机床时间定额标准 .............................. 错误!未定义书签。

四.龙门刨床......................................... 错误!未定义书签。

1.龙门刨床时间定额标准 .............................. 错误!未定义书签。

五.牛头刨床......................................... 错误!未定义书签。

1.牛头刨床时间定额标准 .............................. 错误!未定义书签。

-工时定额计算标准

2016-工时定额计算标准(总18页)页内文档均可自由编辑,此页仅为封面机械加工工时定额计算标准一.锯床工时定额计算标准1.工时计算公式:T=(k m T机+nT 吊+T 装卸)k 2式中:k m —材料系数n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数, k 2=1 (n=1);k 2=(n=2)2.机动时间:T 机2.1. 方料:式中: H -板厚mm.棒料:式中D —棒料外径 mm. 管料:式中d 0—管料内径;mm.方管:式中:H —方管外形高mmH 0—方管内腔高mmB 0—方管内腔宽mm3.吊料时间:4.装卸料时间及其它时间:综上所述:方料:T=(++) H 0*B 0 (min ) 圆料:T=(++) d 02 (min )n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=(n=2)T 机 = k BH20T 机=D 24T 机= D — d 02 24 10000 T 机= H — H 0*B 0 20 8000 T 吊=L 1000T 装卸=+L +D 1800 840材料加工难度系数二.剪板冲压折弯工时定额计算标准1.剪板工时定额计算方法A.剪板单件工时定额:a —每块工时系数、见表b —剪角次数B. 剪板去毛刺T 毛剌:(min )T 毛剌 = + L/400 L-处理长度C. 剪板校正T 校:(min )2.冲压T 冲(min ):T 冲=a3.折弯工时定额计算方法折弯工时定额T 折(min ):T 折=Σa iT= k* ( a + ba) 3(理论计算:每刀分×折=+=→) ↓ 准备工时三.风割焊接工时定额计算标准1.风割风割工时:T 风割(min )公式:修磨去割碴工时: T 修磨= T 风割 / 22.焊接单件工时: T 焊接=T 工件装卸+T 点焊+ T 全焊装卸工件工时:T 工件装卸=(T 01+)B式中: T 01—装卸基本工时;(取T 01=);n-- 工件数B-- 重量系数(见表).点焊单件工时:T 点焊= T 02++式中:T 02—点焊基本工时;J —点焊数;N —点焊时工件翻转次数;. 全焊单件工时:T 全焊(min ) T 全焊= T 03+++L Σ/200+T 风割= 风割线长度×3+V式中:T03—全焊基本工时;M—焊缝段数;N—全焊时工件翻转次数;LΣ--焊缝长NC---焊接参数调节次数注:1、小件装卸与点焊工时合并,统称点焊工时;2、圆周焊每翻转90°为一次翻转次数;3、圆周焊每180°为一条焊缝;4、水平直条焊缝毎150mm折一条焊缝;超过部份按其折箅焊缝条数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

时间定额标准车外元·k=(刚性系数,L≥10d时用,否则=1)L、d——为影响刚性的长度与直径尺寸。

K综合 1 1.64 2 3.3单刀0.5 0.64 1 1.3 车孔·k=(L≥3d时用)K综合 1 1.8 3 3.7单刀0.5 0.8 1.2 1.5 端面·kK综合 1 1.35 1.5 2.2单刀0.5 0.8 1.2 1.5 外锥·kK综合 1 1.65 2.45 3.5单刀0.5 0.65 0.8 0.925 锥孔·kK 综合 1 1.65 2.45 3.5 单刀0.5 0.65 0.8 0.925钻孔=50(回屑时间 L<15时取用)铰(扩)孔滚花(续)节距0.5 1 1.51 1.3 1.7切槽B<8B≥81.B——槽宽2.t——槽深3.(内孔系数)。

4.(有形位公差系数)。

5.(髙滚钢刀系数,限小直径另件选用)。

切断(实心件取0)(高速钢刀系数,限小件选用)说明1.D——直径(锥体大端直径)。

2.d——孔径(锥体大端直径)。

3.L——加工长度。

4.K——光洁度系数。

5.G——重量(公斤)。

6.S——螺距。

7.M——模数。

8.R——半径。

3.C620时间定额标准车外元·k=(刚性系数,L≥10d时用,否则=1)L、d——为影响刚性的长度与直径尺寸。

K综合 1 1.73 2.05 3.4单刀0.5 0.73 1.05 1.4 车孔·k=(L≥3d时用)K综合 1 1.9 3.1 3.9单刀0.5 1.9 1.2 1.7 端面·kK综合 1 1.74 2 2.2单刀0.5 0.74 1 1.2 外·k锥K综合 1 1.65 2.45 3.5单刀0.5 0.65 0.8 0.925 锥孔·kK综合 1 2.3 3.25 K单刀0.5 0.65 3.8钻孔=50(回屑时间 L>15时取用)铰(扩)孔滚花(续)节距0.5 1 1.51 1.3 1.7切槽B<8B≥81.B——槽宽2.t——槽深3.(内孔系数)。

4.(有形位公差系数)。

5.(髙滚钢刀系数,限小直径另件选用)。

切断(实心件取0)(高速钢刀系数,限小件选用)说明1.D——直径(锥体大端直径)。

2.d——孔径(锥体大端直径)。

3.L——加工长度。

4.K——光洁度系数。

5.G——重量(公斤)。

6.S——螺距。

7.M——模数。

8.R——半径。

4.C630时间定额标准车外元·k=(刚性系数,L≥10d时用,否则=1)L、d——为影响刚性的长度与直径尺寸。

K综合 1 1.75 2.1 3.5单刀0.5 0.75 1.1 1.4 车孔·k=(L≥3d时用)K综合 1 2 3.4 4单刀0.5 1 1.4 1.6 端面·kK综合 1 1.74 1.95 2.2单刀0.5 0.74 0.95 1.2外锥·kK综合 1 1.65 2.45 3.5单刀0.5 0.65 0.8 0.925 锥孔·kK综合 1 2.3 3.25 3.5单刀0.5 0.65 0.8 0.925 钻孔=50(回屑时间 L>40时取用)铰(扩)孔滚花(续)节距0.5 1 1.51 1.3 1.7切槽B<8B≥81.B——槽宽2.t——槽深3.(内孔系数)。

4.(有形位公差系数)。

切断(实心件取0)说明1.D——直径(锥体大端直径)。

2.d——孔径(锥体大端直径)。

3.L——加工长度。

4.K——光洁度系数。

5.G——重量(公斤)。

6.S——螺距。

7.M——模数。

8.R——半径。

5.C650时间定额标准车外元·k=(刚性系数,L≥10d时用,否则=1)L、d——为影响刚性的长度与直径尺寸。

K综合 1 1.85 2.4 4单刀0.5 0.85 1.4 1.6 车孔·k=(L≥3d时用)K综合 1 2 3.4 4单刀0.5 1 1.4 1.6 端面·kK综合 1 1.7 2.4 3单刀0.5 0.7 1.4 2 外·k锥K综合 1 1.63 2.46 3.91单刀0.5 0.63 1.03 1.14 锥孔·kK综合 1 2.92 4.48 4.78单刀0.5 0.63 1.03 1.41 钻孔=50(回屑时间 L>40时取用)铰(扩)孔滚花(续)节距0.5 1 1.61 1.3 1.7切槽B<8B≥81.B——槽宽2.t——槽深3.(内孔系数)。

4.(有形位公差系数)。

切断(实心件取0)说明1.D——直径(锥体大端直径)。

2.d——孔径(锥体大端直径)。

3.L——加工长度。

4.K——光洁度系数。

5.G——重量(公斤)。

6.S——螺距。

7.M——模数。

8.R——半径。

T准机床类别二.镗床1.镗床时间定额标准单位:分准终时间T68 T611 T612一般30 35 40中等50 60 70复杂80 90 100说 1.一般——三个以内加工工步校正简单。

2.中等——五个以内加工工步校正要求高。

明 3.复杂——六个以上加工工步精密校正。

倒角内角外角D 50 100 200 300 400H10.125 0.23 0.44 0.65 0.92外0.178 0.33 0.63 0.92 1.31 20.19 0.3 0.52 0.74 0.96外0.27 0.43 0.74 1.15 1.36 30.26 0.37 0.6 0.83 1.06外0.36 0.53 0.85 1.18 1.5 装卸工作台或弯板手搬<20(公斤)简单中等)×1.58复杂)×2.38公式装卡吊车≥20(公斤)简单中等)×1.48复杂)×2.17说明1.简单——一面找正。

2. 中等——二面以上找正。

3. 复杂——百分表找正。

硬质合金盘刀抄平面棍刀铣槽(续)K 1 1.3 K 1 1.2 1.4平旋盘抄平面钻孔L——为走刀长度(回屑时间,L<40时,取0)K 1 1.4 1.79 3.1短刀杆镗孔D<8D≥8K 1 1.58 1.88 3.2穿镗杆镗孔K 1 1.4 1.79 3.1铰(扩)孔镗外元K 1 1.3 2.01刮平面镗沟槽B<5 B<8(续)B<151.B——槽宽2.t——槽深3.D——孔径4.——精度系数B精度等级五级以下 1五级和四级 1.3三级和二级 1.5材料系数材料名称铸铁中碳低碳铸钢铜系数 1 1.25 1.25 1.6 0.75说明1.本标准适用于T68、T611、T612及近似规格之镗床。

2.本标准按单件小批制定,其他批量可酌情以批量系数调整。

3.本标准系按铸铁材料加工编制,其他材料以材料系数调整。

4.K——光洁度系数。

5.——回屑时间公式。

6.——倒内外角系数。

7.——精度系数。

三.立式机床1.立式机床时间定额标准准终时间简单36 1.简单——三个以内视图,三件以内工量具。

2.中等——五个以内视图,五件以内工量具。

3.复杂——六个以上视图,六件以上工量具。

中等42复杂60装卸公式对应系数K四爪卡紧压板紧固简单中等复杂简单中等复杂1 1.41 1.5 1.5 1.56 1.86简单——划针粗找一个面。

中等——划针粗找二个以上面。

复杂——用千分表。

RK 1 1 1.77 1.77倒角2 4 6 8 10500 0.34 0.5 0.6 0.8 0.9100 0.5 0.8 1 1.3 1.61500 0.6 1 1.5 1.9 2.3公式:V形槽— K=1直槽T形槽按本式系数D H系数K 1 1 1.21 乘系数2.1外元K 1 1.45 1.94 2.47元K 1 1.54 2.15 3系数系数(续)平面K 1 1.54 2.15 3外锥K 0.7 1 1.27 1.52锥K 0.7 1 1.27 1.52修正系数材料铸钢轧锻铸铁K 1 0.71 0.58机床中立小立小立——小于2m。

中立——2m至3m。

K 1 0.83说明1.D——外元、内元锥度元大端及槽类顶元直径。

2.L——外元、内元加工长度及平面半径。

3.B——槽类宽度。

4.t——槽类深度。

5.R——元弧半径。

6.H——倒角高。

系数系数系数四. 龙 门 刨 床 1.龙门刨床时间定额标准准 终 时 间简单 35 简单——视图三个以内,精度较低,一般量具。

中等——视图四个以上,3、4级精度,量具较精密。

复杂——视图四个以上,2、3级精度,精密量具。

中等 45 复杂 60 装 卸 公 式装卡方法复杂程度 基面 公式工作台上 简单 未加工中等已加工在垫块上简单已加工工作台上在垫块上 未加工中等已加工 工作台上 未加工 在垫块上复 杂简单——划针粗略找正,无刚度影响,松紧螺母方便。

中等——需仔细找正,略有刚度影响,需适当增加辅助支撑。

复杂——有2—3级精度要求及整形公差要求,千分表仔细校正,有刚度影响,松紧螺母操作不方便。

平 垂 面L ——加工长 B ——加工宽K11.151.531.95斜 面系数系数系数L——加工斜面宽B——加工斜面长K 1 1.37 2直槽L——直槽宽t——直槽深B——直槽长K 1 1.15 1.53T形面K 1 1.37系数制角2 4 6 81000 0.22 0.42 0.62 0.82 2000 0.42 0.82 1.22 1.62 3000 0.62 1.22 1.82 2.42 4000 0.82 1.62 2.42 3.22 5000 1.02 2.02 3.02 4.02公式: H——倒角高材料系数铸铁碳钢合金钢注:材料系数及工况系数均与T不单相乘。

K 0.8 1 1.15工况系数K 1.一道工序分为两次刨时:粗刨:0.6,精刨:0.72.双刀加工:0.753.每次装卡工件10件以上0.9 高速钢。

高临空H——工件基面离工作台高度薄板S——板厚说明本标准适用于3m、4m、6m龙门刨床。

L H系数材料五.牛头刨床1.牛头刨床时间定额标准准终时间简单15简单——二个以内视图,二种以内量具,虎钳夹紧,粗略找正,以下。

复杂——三个以上视图,三种以上量具,压板压紧精确赵正。

复杂35装卸公式虎钳卡固压板固定平面K 0.73 1 1.48 2.44侧垂面K 0.73 1 1.36 2.44斜面K 0.73 1 1.36 2.63直槽K 1 1.42系数系数系数系数倒角公式:HL1 3 5100 1.06 1.17 1.28 200 1.1 1.33 1.55 300 1.17 1.5 1.83 400 1.22 1.66 2.1材料系数材料碳钢铸铁合金钢 K 1 0.8 1.25说明1.符号说明:L——各工步加工部分长。