上海石化700kt_a乙烯装置新区工艺技术

上海石化生产工艺

上海石化生产工艺

上海石化是中国石油化工集团有限公司旗下的大型化工企业,在石油化工行业具有重要的地位。

下面我们来介绍一下上海石化的生产工艺。

上海石化的生产工艺主要涉及石油化工领域的各个环节。

首先是原油加工,上海石化拥有700万吨/年的原油加工能力,采

用高效的装置和先进的工艺技术,能够将原油经过分离、重整、脱硫、脱氮等处理,得到高质量的乙烯、丙烯等石化产品。

其次是合成氨工艺,上海石化拥有自主研发的煤气化合成氨工艺技术,是全球规模最大的煤气化合成氨厂家之一。

该工艺通过将煤气经过调质、变压分离、变压消费、化学合成等步骤,得到高纯度的合成氨,供应农药、化肥等行业。

此外,上海石化还拥有多元化的炼化装置,包括PX、PTA、

苯乙烯等生产装置。

PX工艺是通过将煤制气合成的甲醇转化

为二甲苯,再与空气发生氧化反应,得到高纯度的PX产品。

PTA工艺是通过将对苯二甲酸与乙二醇酯化反应,再通过醇

酸交换制得PTA产品。

苯乙烯工艺是通过将乙烯与苯反应,

再通过脱氢重整得苯乙烯产品。

此外,上海石化还进行清洁能源开发,包括天然气气化工艺和生物燃料工艺。

天然气气化工艺是将天然气经过气化还原反应,得到合成气,再通过合成气的加氢、变质处理,得到合成天然气和合成甲醇产品。

生物燃料工艺是利用生物质原料进行发酵、糖化、脱水等步骤,得到乙醇、生物柴油等可再生能源。

总之,上海石化在石油化工领域拥有丰富的生产工艺,涉及原油加工、合成氨、炼化装置和清洁能源等方面。

通过不断创新和引进先进技术,上海石化能够提供高质量的产品,并为国家的经济发展做出重要贡献。

气相法聚乙烯工艺技术比较与选择

11

置约 28 套 ,生产能力达 316 万 tΠa 。已建成的大中型 聚乙烯生产装置概况见表 2 。

表 2 我国聚乙烯生产装置概况

装置名称 LDPE

HDPE

LLDPE

生 产 企 业 兰州化学工业公司 燕山石油化工公司 上海石化股份有限公司 大庆石油化工总厂 上海石化股份有限公司 茂名石化公司 齐鲁石油化工公司 燕山石油化工公司 辽阳石油化纤公司 大庆石油化工总厂 扬子石油化工公司 齐鲁石油化工公司 燕山石油化工公司 兰州化学工业公司 上海石化股份有限公司 大庆石油化工总厂 大庆石油化工总厂 齐鲁石油化工公司 兰州化学工业公司 盘锦天然气化工厂 抚顺石油化工公司 天津乙烯工程 独山子乙烯工程 中原石化联合公司 茂名石化公司 广州石化总厂 吉化公司 扬子石油化工公司 上海石化股份有限公司

截止 2002 年底我国已建成的大中型聚乙烯装

①收稿日期 :2002 - 12 - 24 作者简介 :吕国林 (1969 - ) ,男 ,江苏人 ,工程师 ,1991 年天津大学毕业 ,获得有机化工专业学士和技术经济专业学士双学 位 ,曾参于燕化公司 、兰化公司 、扬子公司聚乙烯装置的设计 。电话 :025 - 7785888 - 3536 。

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved. ht Nhomakorabeap://

12

江 苏 化 工 2003 年 4 月

(2) 英国 BP 公司的 Innovene 气相流化床工艺 技术 ,生产 LLDPE/ HDPE。

(3) 意大利 Montell 公司的 Spherilene 气相工艺 技术 ,生产 LLDPE/ HDPE。

上海石化700kt_a乙烯装置新区工艺技术

·22 ·

金 山 油 化 纤 第 21 卷

The process technology of reconstructing and expanding ethylene plant of 700 kt/ a in SPC

Wu Jingbiao ( Ref i ni ng an d Pet rochem ical Di vision of S hanghai Pet rochem ical Com pany L i m ited , 200540)

裂解石脑 油 时 , 裂 解 炉 运 转 周 期 为 65 天 。 85 %的热量由底部烧嘴提供 ,15 %的热量由侧壁 烧嘴提供 。由于辐射段最后一程炉管的管壁温度 较高 ,所以材质要求较高 ,采用 XTM 材质 ,其中 Cr 含量 35 % , Ni 含量 45 %。此外 , 还含有少量 铌 。该炉管的最高允许使用温度可达 1 125 ℃。

·20 ·

金 山 油 化 纤 第 21 卷

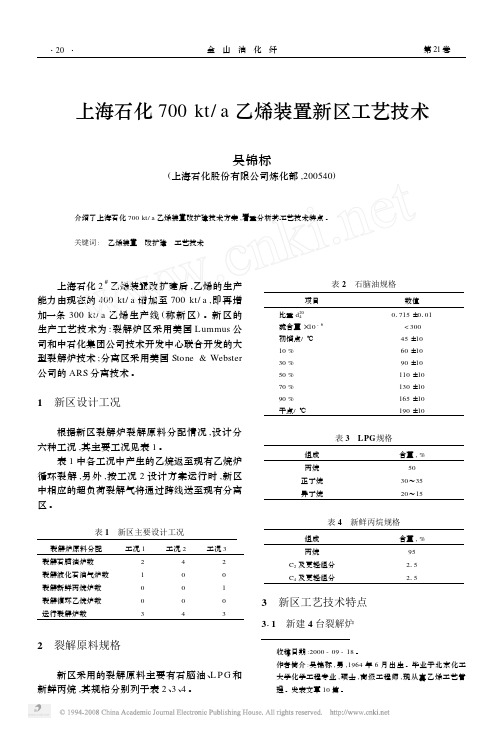

上海石化 700 kt/ a 乙烯装置新区工艺技术

吴锦标

(上海石化股份有限公司炼化部 ,200540)

介绍了上海石化 700 kt/ a 乙烯装置改扩建技术方案 ,着重分析其工艺技术特点 。 关键词 : 乙烯装置 改扩建 工艺技术

新区分离部分采用 SW 公司的 ARS 流程 ,其 第一分离工序是双塔脱丙烷操作 。已脱除酸性气 体的裂解气经过裂解气第四段压缩后冷却分成 气 、液相两股 ,分别经过干燥进入高压脱丙烷塔 , 该塔的操作压力为 1178 M Pa ( G) ,塔釜温度为 81 ℃。该塔以裂解压缩机第五段作为其热泵 ,塔顶 气相产品经裂解气第五段压缩及加氢 、冷凝后 ,其 凝液一部分作该塔回流 ,其它凝液及未凝气相产 物送后系统深冷分离 ,该塔釜物料中含有相当一 部分 C3 馏分 (约 41 %) , 以减少结垢的可能性 。 高压脱丙烷塔釜料经冷却水冷却后进入低压脱丙 烷塔 ,此塔操作压力为 0172 M Pa ( G) ,釜温为 81 ℃,塔釜产品及更重组分送脱丁烷塔进一步分离 , 塔顶产物送至 C3 加氢系统 。这样 ,就把裂解气中

几种丁二烯抽提工艺技术的比较

2005年第4期大庆石化分公司800kt/a乙烯改造完成后,裂解碳四的加工能力相应提高,需新建一套70kt/a丁二烯抽提装置。

大庆石化分公司现有两套丁二烯抽提装置,均采用日本瑞翁公司的DMF法工艺。

据了解,德国BASF公司的NMP法工艺丁二烯抽提技术具有操作周期长和抽提所用溶剂安全无毒等诸多优势。

2004年9月9日至11日,大庆石化分公司就德国BASF公司NMP法工艺与ABBLummus公司进行了合同技术附件谈判。

根据谈判情况,将引进的NMP法与国产化的DMF法(大庆石化分公司现有第二套装置)和乙腈法从产品质量、运行情况、环保和溶剂特点等方面进行了比较,选择出了最适合大庆石化分公司发展的丁二烯抽提工艺技术。

1国内外丁二烯抽提技术现状目前,以乙烯裂解副产的碳四馏分为原料,通常采用抽提方法分离出丁二烯。

常用的抽提技术根据溶剂的不同有三种,分别为NMP法(溶剂为N-甲基吡咯烷酮)、DMF法(溶剂为二甲基甲酰胺)和ACN法(溶剂为乙腈)。

1.1NMP法NMP法由德国BASF公司开发,于1968年工业化,生产能力为7.5kt/a。

截止2003年相继建成了26套生产装置,单套装置生产能力已达400kt/a。

世界现有生产能力中NMP法占27.7%,DMF法和ACN法分别占40%和23.6%。

国内引进该技术较晚,1995年北京东方化工厂首次从德国引进一套30kt/a的装置,随后新疆独山子于1995年引进一套27.5kt/a的装置。

至今,国内利用NMP法共建成2套生产装置,技术设备成套引进。

目前,上海塞科又建一套90kt/a的NMP法装置,引进的是基础设计部分,预计2005年投产。

1.2DMF法DMF法又称GPB法,系日本瑞翁公司研究开发,于1965年工业化。

由于该技术比较先进、成熟可靠,世界各国相继采用,目前是生产丁二烯的各种方法中吨位较高的一种。

我国燕山石化公司于1976年首次从日本引进一套年产45kt/a的丁二烯装置,随后大庆、齐鲁、南京、金山、抚顺、广州又陆续与乙烯装置一起引进6套(其中大庆石化分公司的生产能力为31kt/a)。

上海石化年产700kt乙烯装置开发成功

c 加 氢 合 成 二 甲 醚 包 括 有 c 加 氢 合 成 甲 醇 和 甲 醇 o2 脱 水 生 成 二 甲 醚 两 步 , 此 , O, 氢 合 成 二 甲 醚 催 化 剂 需 因 C 加 要 具 有 加 氢 活 性 和 脱 水 性 两 种 活 性 中 心 。 长 岭 炼 化 有 限 责

双 峰 聚 乙 烯 产 品 的 厂 家 。腈 纶 产 品 总 生 产 能 力 达 l O k , 5 t 优

等 品率从 原先 的 l%提 高到 9 % , 别 化率 从原 来 的 l % O O 差 5

提 升到 5 O%左 右 。

传 统 的 环 戊 醇 生 产 工 艺 是 以 环 己 烷 氧 化 生 产 的 己 二 酸 长 岭 公 司 催 化 剂 厂 等 开 发 合 成 二 甲 醚 催 化 剂 为 原 料 , 己 二 酸 加 热 至 2 5 2 5℃ , 氢 氧 化 钡 存 在 下 异 将 8 ~ 9 在

法 制 备 的 C 0 z 0 一 A , HZ M. u n l / S 5催 化 剂 , 2 5 o 、 O 在 4 C 2 0 MP 、 4 0 h 及 H, C . a 2 0 / O,比 为 2 7 . 9的 条 件 下 , 0, 化 C 转

气 蒸 馏一

精 馏 , 备 环 戊 醇 。 研 究 重 点 是 硫 酸 浓 度 、 化 制 磺

温 度 、 酸 与 环 戊 烯 的 摩 尔 比 、 拌 速 度 、 解 硫 酸 浓 度 等 工 硫 搅 水

经 研 究 以 乙 醇 为 溶 剂 , 酸 为 沉 淀 剂 , 用 共 沉 淀 浸 渍 草 采

乙烯 产 品 。

催 化 剂 小 试 通 过 评 定 由 燕 化 研 究 院 ( 京 燕 山 化 公 司 研 究 院 ) 制 开 发 的 北 研 YI一3型 MT E 裂 解 制 高 纯 度 异 丁 烯 催 化 剂 小 试 研 制 项 目 B 通 过技 术 评定 。与会 专 家 认 为 , YL一 3型 与 YL— l型 相 比 具 有创 新性 , 相 同反应 压 力下 , 应 温度 较低 , 在 反 MTB 转 化 E 率 提 高 了 4个 百 分 点 , 丁 烯 和 甲 醇 的 选 择 性 均 大 于 9 % , 异 9 此 项 技 术 居 国 内 先 进 水 平 该 院 19 9 9年 研 制 开 发 的 YL— l型 催 化 M T E 裂 解 制 B

上海石化700kt/a乙烯装置新区工艺技术

技术开发 中心联合 开发的 1 t R V 型 0 k aS T— I 0 /

炉 , 的辐射 段 炉 管 为二 程 的 “ 6—4 构 型 。裂 它 1 ” 解 原料 通过 第一 程 4根 小直 径 炉 管 , 流入 一个 再

适合 4根细径管流体 汇集用 的特殊管构件 , 然后 流 入第 二程 的一根 较大 直径 炉 管 ; 4个 “ 每 4一l ”

气, 无需象后加氢那样注入氢气 , 就足以把所有 的 乙炔 脱 除 , 而且可 以把 9 % 甲基 乙炔 和 2 % 的丙 o 5 二烯 转化 掉 , 从而 大大 降低 了下游 C 氢系统 的 加

负荷 。 由于该 系统 中设置 2台中间水 冷 器以控 制 较低 的反 应入 口温 度 , 因此减 少 了绿 油 的产生 , 结 焦少 , 剂 运行周期 长 ( 年 以上 )故 反应 器 无 催化 3 , 需设 置备 台及 催化 剂 再 生 设 施 , 化 剂运 行 周 期 催 结束后 送装 置 外处理 即可 。

维普资讯

第 1 (0 2 期 20 )

吴锦标 .上海石化 70k, 乙烯装置新区工艺技术 0 ta "

新 建裂解 炉 采用 L m u 中石化 集 团公 司 u m s和

塔 顶产 物 送至 C 氢系 统 。这 样 , 把裂解 气 中 加 就 C 及更 轻组分 与 C 更 重 组分 分 离 开来 , C 及 使 及其 以上 重组分 不进 入 深 冷分 离 系统 , 而减 少 从 了深冷 分 离系统 的负 荷 , 节省冷量 消耗

区。 裹 4 新鲜丙烷规格 裹 1 新区主要设计工况

组 成 丙 烷 古量 . %

9 5 2 5 2 5

C 及更轻组分 C 及更轻组分 .

乙烯装置工艺流程及说明

福炼乙烯装置利用炼厂直馏轻石脑油和直馏重石脑油(LVN/HVN)、加氢尾油(HVGO)、加氢裂化轻石脑油(HCN)、裂解汽油加氢装置C5循环组分、来自于芳烃抽提装置的C6提余油、炼厂饱和C3/C4液化气、循环乙烷、循环丙烷等原料,通过高温裂解,深冷分离产出主产品乙烯和丙烯以及付产品C3液化气(也可以切换到循环裂解丙烷)、丁二烯、MTBE/丁烯-1、甲烷、氢气、粗裂解汽油和裂解燃料油(由裂解柴油和裂解燃料油混合而成)。

装置的乙烯、丙烯产品送至下游生产聚乙烯、聚丙烯产品。

乙烯联合装置主要由裂解、压缩、分离、低温罐区、汽油加氢、混合碳四处理等装置。

乙烯联合装置工艺流程简述:1、裂解工序接收来自界外的炼厂C3/C4、粗混合C4、C5循环物流、分离部分返回的循环乙烷/循环丙烷、芳烃提余油、轻石脑油、重石脑油、以及加氢裂化石脑油(HCN),分别送入SL-1型及SL-2型炉内,加稀释蒸汽(DS)进行裂解,得到的裂解气(即:氢气、甲烷、乙烯、乙烷、丙烯、丙烷、丁二烯、裂解汽油、裂解燃料油等组分的混合物)经废热锅炉急冷,油冷、水冷至常温,回收部分热量,并把其中大部分油类产品分离后送入后续工序。

负责接收从界外来的高压锅炉给水并将其转化为压力11.7Mpa、温度500~525℃的超高压蒸汽(VHS)。

接收本装置分离工序返回的甲烷氢及从界外补充的碳三/碳四等物料经混合、汽化后做为裂解炉燃料气。

2、压缩工序将来自裂解工序的裂解气,经五段压缩后,将压力提高到4.173 MPag,为深冷分离提供条件。

裂解气在压缩过程中,逐段冷却和分离,除去重烃和水,并在三段出口设有碱洗,除去裂解气中的酸性气体,为分离系统提供合格的裂解气。

制冷系统由丙烯制冷系统和乙烯、甲烷二元制冷系统构成,为深冷分离提供-40℃,-27℃,-3℃、13℃四个级别的丙烯冷剂;-40℃~-135℃的二元冷剂。

丙烯、二元制冷系统为多段压缩,多级节流的封闭循环系统。

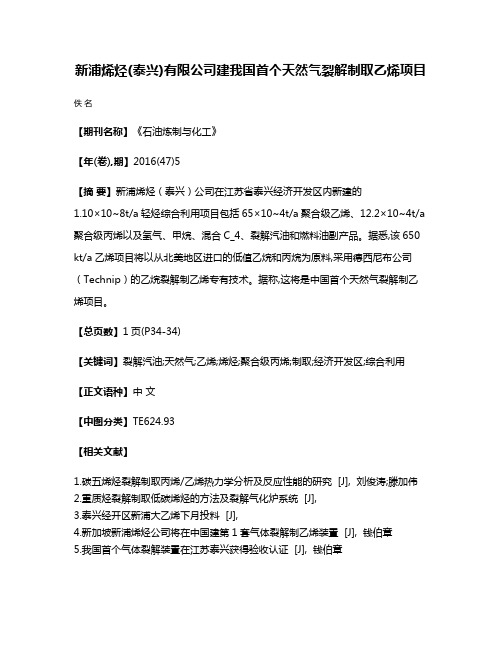

新浦烯烃(泰兴)有限公司建我国首个天然气裂解制取乙烯项目

新浦烯烃(泰兴)有限公司建我国首个天然气裂解制取乙烯项目佚名

【期刊名称】《石油炼制与化工》

【年(卷),期】2016(47)5

【摘要】新浦烯烃(泰兴)公司在江苏省泰兴经济开发区内新建的

1.10×10~8t/a轻烃综合利用项目包括65×10~4t/a聚合级乙烯、1

2.2×10~4t/a 聚合级丙烯以及氢气、甲烷、混合C_4、裂解汽油和燃料油副产品。

据悉,该650 kt/a乙烯项目将以从北美地区进口的低值乙烷和丙烷为原料,采用德西尼布公司(Technip)的乙烷裂解制乙烯专有技术。

据称,这将是中国首个天然气裂解制乙烯项目。

【总页数】1页(P34-34)

【关键词】裂解汽油;天然气;乙烯;烯烃;聚合级丙烯;制取;经济开发区;综合利用【正文语种】中文

【中图分类】TE624.93

【相关文献】

1.碳五烯烃裂解制取丙烯/乙烯热力学分析及反应性能的研究 [J], 刘俊涛;滕加伟

2.重质烃裂解制取低碳烯烃的方法及裂解气化炉系统 [J],

3.泰兴经开区新浦大乙烯下月投料 [J],

4.新加坡新浦烯烃公司将在中国建第1套气体裂解制乙烯装置 [J], 钱伯章

5.我国首个气体裂解装置在江苏泰兴获得验收认证 [J], 钱伯章

因版权原因,仅展示原文概要,查看原文内容请购买。

聚乙烯装置操作工培训教材(DOC 106页)

聚乙烯装置操作工培训教材(DOC 106页)4#聚乙烯装置操作工培训教材第二校上海石化塑料事业部目录第一章 25万吨/年双峰工艺(BORSTAR)聚乙烯装置第一节概述第二节工艺原理第三节工艺流程第四节技术特点第二章工艺操作第一节质量控制第二节基本操作第三节产品的切换第四节正常开、停车第五节异常情况判断处理第三章设备第一节 4PE装置设备概述第二节专用机、泵介绍第四章电器、仪表第一节自动控制水平第二节主要仪表系统第三节仪表选型第四节安全技术措施第五节动力供应第五章操作案例第一章 25万吨/年双峰工艺(BORSTAR)聚乙烯装置第一节概述上海石油化工股份有限公司塑料事业部4PE装置是上海石化四期工程70万吨乙烯改造项目的主体装置,系引进北欧化工公司“BORSTAR”双峰聚乙烯专利技术,可生产双峰LLDPE至HDPE的全密度聚乙烯产品,且具有生产自然色和黑色产品的能力。

本装置设计生产能力为25万吨/年,运转时数为8000小时/年,操作弹性为70%~110%。

产品密度范围为(918~970)kg/m3;熔体流动速率范围为2(MFR21)~100(MFR2);分子量分布范围为5~30。

共可生产六大类型、21个牌号的产品,其中:薄膜料6个、吹塑料3个、挤出涂层料1个、管材料5个、电(光)缆护套料2个、注塑料4个,其中管材料和电(光)缆护套料为黑色产品。

表1-1 设计品种年产量分类比例品种比例薄膜料30%吹塑料25%管材料20%电(光)缆护套料15%注塑料5%挤出涂层料5%北星双峰聚乙烯工艺技术基于串联的淤浆环管反应器和流化床气相反应器,由一个预聚合反应器、一个环管反应器及一个气相反应器组成的多个反应器串联,各反应器的反应条件完全独立,采用北欧化工公司自行开发的齐格勒-纳塔(Ziegler-Natter)型催化剂(BCM40G、BCM25E)生产所有产品。

该工艺核心是在环管反应器中以超临界丙烷为稀释剂进行乙烯聚合反应,所生成的产物连续送入串联的气相反应器中进一步反应,生成低密度、高分子量的聚乙烯产品基料,整个工艺过程高度灵活,易于控制聚乙烯分子量和共聚单体分布宽度。

上海石化乙烯装置节能措施及探索

乙 EYNI(R ~ 烯TLED) 4 工 E 3T0 2 H 0,3Y 业2 N S4 1U 1 2

上 海 石化 乙烯 装 置 节 能措 施 及 探 索

杨 晓 一

( 国石 化上 海石 油化 工股份 有 限公 司烯烃 事业 部 , 中 上海 , 0 5 0 204 )

摘 要 :上 海 石 化 2号 乙烯装 置 乙烯 生 产 能 力 为 7 0k a 20 0 t ,0 8年 装 置 综 合 能 耗 ( 油 ) 6 8 89 / 标 为 6 . 2

k/ 乙烯 近年来 , 降低装置 能耗 , gt 为 采取如下措施 : 1 优化 原料结 构 , () 引进轻石 脑油 、 P L G等作 为裂解 原料 ,0 0年装置轻质原料 的投料量 占到 总投料 量的 2 .0 。( ) 区压 缩机 透平在 线清洗 , 21 85% 2老 降低 了透 平 的轮 室压 力, 高装置 负荷。( ) 提 3 制订计划清洗水冷 器, 对装置 内的疏水 器进行 测温、 更换。( ) 4 降低稀

量 为 2 9 2 9 t 较 2 0 年 的 1 6 9 0 t增 加 7 1 , 09 8 8

加 热设 备 的 加 热效 率 , 系 到 整 个 蒸 汽 与 凝 结 水 关

系统 的正 常运 行 。

装 置 自 20 09年 3月 开始 对 疏 水器 挂 牌 检 查 , 发 现众 多 疏 水 阀存 在 直 通 、 漏 等 现象 。为 此 根 泄

释 蒸汽 系统 压 力 至 0 5 a 提 高 自发 蒸 汽 能 力 , 少 中压 蒸 汽 补 入 。 ( ) 用 装 置 内 的余 热 , 新 老 区 .0MP , 减 5利 在

裂解 炉上安装 空气预 热器。( ) 6 裂解炉辐射 段 炉管增加扭 曲 片管 , 长运行 周期。 ( ) 用先进控 制技 延 7利

醋酸乙烯装置工艺介绍

醋酸乙烯的化学性质

醋酸乙烯具有不饱和双键,性质比较活泼,能进行加成、水解、酯交换、自聚、共聚、缩合等反应,与无机酸和氧化剂的反应也很快。 与卤素加成反应: 在黑暗和低温下VAC极易与Br2发生加成反应生成1,2二溴代乙 酸乙酯。 与醋酸加成反应生成二醋酸亚乙酯: 在无机酸、盐类、碱或离子交换树脂的存在下,醋酸乙烯在水中发生水解反应,水解的速度快于乙酸乙酯,生成醋酸、乙醛。 酯交换反应: 聚合反应:聚合是醋酸乙烯最重要的性质,用不同的方法可以制得不 同分子量的不同性质树脂。 本体聚合:可得较低分子量的树脂,平均分子量为3500~7500。 乳液聚合:在乳浊液中聚合成高分子量的聚合物,但易带进杂质。 悬浮液聚合:可生成高分子聚合物,并能得到较纯的产品。 溶液聚合:作纺丝原料。聚合体要求良好的分子规整性,一般采用溶液 聚合。本厂乳液聚合工序即是溶液聚合。 共聚反应:醋酸乙烯与许多单体共聚,可以制得兼有其它单体优点之聚 合物。如:醋酸乙烯-氯乙烯共聚物,醋酸乙烯-乙烯共聚物,醋酸 乙烯-丙烯腈共聚物等等。

合成工序流程简图 精馏工序流程简图 回收工序流程简图

装置使用主要原料及规格

乙烯 醋酸 氧气

装置使用公用工程规格及用量

新鲜水 生活给水 循环水 冷冻盐水 脱盐水 中压蒸汽 低压蒸汽 仪表风 装置空气 低压氮气 事故高压氮气 常用高压氮气 电

北京东方石化有机化工厂

VAC

北京东方石油化工有限公司有机化工厂醋酸乙烯装置,系根据上海石化总厂于七十年代从日本引进的生产技术和装置,经多年“消化、吸收、改造”后转让技术而建造的。该装置由上海石化设计院设计,1993年装置动工建设,1994年11月25日开车成功,产出醋酸乙烯产品和二氧化碳、水、乙醛等副产物,醋酸乙烯产品为下游生产装置提供原料。建造该装置,是为了改变合成醋酸乙烯的工艺路线,即由乙炔法变为乙烯法,一方面可消除乙炔法造成的环境污染,改善北京郊区的环境,另一方面又可降低生产醋酸乙烯的成本,增加醋酸乙烯的产量。原醋酸乙烯装置生产规模为6.6万吨/年,在不断吸收、消化国内外先进技术的前提下,于1997年7月开始对6.6万吨/年醋酸乙烯装置进行技术改造,生产能力扩大到9万吨/年。扩产以采用高效催化剂为主,对装置提高产量后系统出现瓶颈问题的设备进行了局部改造,1998年6月16日扩产改造后开车成功。 由于我厂地处北京东四环,紧邻城区,随着城区的快速发展,原地发展日趋受到资源和环境容量的限制,按照北京市的城市总体发展规划和北京市的工业布局调整,依据北京市环保局的有关要求,东方石化公司对有机化工厂实施搬迁改造。将有机化工厂主要装置搬迁至燕山石化公司聚丙烯事业部内。醋酸乙烯装置于2008年6月22日停产并开始进行搬迁改造,搬迁改造项目中除将原装置(1#)进行整体搬迁外,还同时新建1条同样规模的生产线(2#),使总的醋酸乙烯生产规模为扩大为18万吨/年。装置计划于2009年5月建成,同年7-8月份化工投料试车。

乙烯化工厂主要设备介绍及技术

四川80万吨/年 S&W技术2009年开工2012年投 产

武汉80万吨/年,采用SL-I型炉技术,将建设8台 12万t/a规模的大型裂解炉, 2010年开工,2013 年投产

大庆60万吨/年,中石油技术,2007年开工, 2011年投产

我国乙烯规模

百万吨规模

独山子22万吨/年(2002)+100万吨/年(2009) 天津100万吨/年(2010) 镇海100万吨/年(2010) 茂名100万吨/年(2006) 赛科95万吨/年(2010) 惠州95万吨/年(2010)

80万吨规模

吉林石化15万吨/年 (1992)+70万吨/年(2005) 扬巴75万吨/年(2010) 齐鲁72万吨/年(2004) 上海石化15万吨/年 (1988)+70万吨/年(2002) 福建乙烯80万吨/年(2009) 兰州70万吨/年(2006)

世界上拥有乙烯裂解技术的公司主要有ABB Lummus、KBR、S&W、KTI和 Linde等,国外工 艺技术正向高温、短停留时间和低烃分压方向发展, 以进一步提高选择性、降低投资等。

乙烯专利技术日趋成熟,向低投资、高可靠性、简 单化方向发展;各公司专利技术日趋相近,裂解炉 炉管构型趋于简化,以U型和直管为主;

乙烯化工厂主要设 备介绍及技术进展

纪琳

中国石油独山子石化公司 乙烯厂简介

中国石油独山子石化公司乙烯厂是一个技术、 资金、人才高度密集的现代化企业, 具有122万吨 /年乙烯生产能力,资产总额264.8亿元。

工艺流程主要由乙烯装置将石脑油、轻烃、加 氢尾油及碳五等原料裂解生成乙烯、丙烯、 混合 碳四、加氢汽油等中间产品。

乙稀装置工艺简介

– 分离出氢气、甲烷、乙烯和乙烷、甲烷化。 – 采用冷箱的目的是将板翅式换热器集成在一起,尽

量减少外部配管,降低冷损失。

– 绝对禁止固体颗粒进入冷箱,若由于痕量水引起堵 塞,可采用注甲醇以溶解。

尾气 甲烷 氢气

自压缩

冷箱

脱 甲 烷 塔

C2+

C2 加氢

脱 乙 烷 塔

乙

乙烯

烯

塔

乙烷

C3+去脱丙烷塔

– 15.N2

– 16.CW – 17.消防水系统包括消防栓、消防炮等

(三)工艺流程筒介

• 1. 乙烯装置 • 2. SHU/OCU • 3. GTU • 4. 废碱氧化 • 5. 火炬排放系统

1. 乙烯装置

• 工段:

– 裂解炉、急冷、压缩、冷分离、热分离、制冷

• 裂解气主要组成:

– H2、 – CH4、 – 碳二(C2H2、C2H4、C2H6) – 碳三(C3H6、C3H8、MAPD) – C4 – C5 – C6~C8 – C9+

Quantity 242 9 112 27 404 9 32 10 56 14 10 9 18 506 5 14 1 32 6 1 2 4 13 16 12 1 1

TOTALΒιβλιοθήκη 1566脱 戊 烷 塔

C6~C8产品

(四)废碱处理

– 包括乙烯装置内的废碱洗涤和废碱处理系统的废碱 储罐,废碱氧化系统和废碱中和槽。

主要作用:

– 自碱洗塔的废碱用汽油溶解其中的重油组分,然后 经过两个聚结器将油/碱分离。碱液进入废碱储罐进 一步分离夹带的油组分,之后进入废碱氧化系统, 废碱氧化将其中的Na2S氧化为可溶解的Na2SO4。空 气压缩机提供所需的高压氧气,氧化后的废碱进入 中和槽与硫酸中和,中和后废碱送入废碱处理系 统。

石油化工建设项目的工程造价管理_吕少春

石油化工建设项目的工程造价管理吕少春(齐鲁石化公司工程部,山东淄博,255408)摘 要 随着市场经济不断发展及与国际惯例逐渐接轨,石油化工建设项目工程造价管理工作出现了许多新的问题,工程投资失控的情况大量发生,因此,应进行工程造价管理体制的改革,建立科学的工程造价管理体制,加强设计阶段的造价管理,严格控制现场变更,推行采购和施工的招标工作等,以降低企业成本,提高投资效益。

关键词 石油化工 建设项目 工程造价 管理中图分类号:TU723.3 文献标识码:C 文章编号:1009-9859(2003)02-0172-021 建立科学的工程造价管理体制在我国旧有的造价管理体制下,石油化工建设项目工程造价管理也带有浓厚的计划经济体制色彩,直接或间接参与项目实施和管理的部门和人员多,关联交易不明确,造成了工程造价管理责任不清,关系不顺的局面。

为此,必须全面贯彻建设项目法人责任制的原则,建立有效的投资控制机构和约束机制,落实投资控制责任制。

风险约束机制的建立,从根本上解决了控制工程造价的办法,促使项目法人由被动控制转变为主动控制,主动建立精干、高效的投资控制机构,使投资控制责任制得到落实,从组织体系上保证投资控制目标的实现。

2 项目前期阶段的造价管理2.1 存在的问题长期以来,我国工程建设领域普遍存在忽视工程建设项目前期阶段投资控制的现象,把投资控制的主要精力放在施工阶段,审施工图预算,算细帐,效果微乎其微。

而在项目决策阶段,可行性研究工作不深入、不充分,投资管理部门仅将设计院提出的项目建设概算作为审批立项的依据,甚至为了项目得到审批而人为压低估算,形成“钓鱼”工程,导致投资管理与建设领域内“三超”现象严重,甚至造成投资失控的局面。

2.2 对 策加强项目前期工程造价管理。

在项目建议书和可行性研究阶段,工程造价人员就要参与项目的经济评价工作。

应加深可行性研究的深度,科学地、实事求是地做好工程项目的可行性研究报告,重视开展拟建项目的经济评价和投资风险分析工作,为项目的投资决策提供依据。

中国石化上海石油化工研究院新一代OCC技术实现工业转化

110石油炼制与化工2021年第52卷DEVELOPMENT OF WATER ELECTROLYSIS TECHNOLOGY AND ITSAPPLICATION IN GREEN HYDROGEN PRODUCTIONDuZexue,MuXuhong(SINOPECResearch Institute of Petroleum Procesing,Beijing100083/Abstract:Green hydrogen produced by renewable power such as wind power and photovoltaic power meets the requirements of energy development in the new era.Renewablepowerischaracterized by intermi t ence,fluctuationandrandomness,whichputsforwardhigherrequirementsforwaterelectrolysis technology.The key to the development of electrolytic water technology lies in materials.This topic reviewsthedevelopmentofhydrogenproductiontechnologybyalkaline waterelectrolysisandproton exchange membrane pure water electrolysis from the aspects of oxygen evolution electrocatalyst,electrolyte,membrane material and di f usion layer material,and introduces the application and developmentstatusofhydrogenproductiontechnologybyrenewablepower,andanalyzestheexisting technicalproblems,andputsforwardsomesuggestionsontheresearchanddevelopmentofelectrolyzed waterandgreenhydrogentechnologybyrenewablepowerforthefuture.Key Words:hydrogen energy;green hydrogen;hydrogen production;alkaline water electrolysis;proton membranewaterelectrolysis;renewablepower♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦♦中国石化上海石油化工研究院新一代OCC技术实现工业转化2020年10月15日,中国石化上海石油化工研究院(简称上海石化院)新一代OCC技术在联泓新材料科技股份有限公司90kt/a烯烃催化裂解(OCC)装置上成功应用,目前装置运行平稳,反应器进料负荷达到108%,双烯收率超过合同值。

石油化工建设项目工程造价控制论文

石油化工建设项目工程造价控制摘要:随着我国市场经济不断发展以及逐渐与国际惯例接轨,石油化工建设项目工程在造价控制工作方面也相应的出现了许多新问题,发生大量的工程投资失控情况,所以,应采取对工程造价管理体制进行改革,建立起科学的工程造价管理体制,严格控制现场变更,推行采购和施工的招标工作等一系列的方法,以达到降低企业成本,提高投资效益的目的。

关键词:石油化工工程造价控制措施0 引言石油化工生产建设工程造价全过程控制是指在石油化工生产建设的全过程中,检查是否按预测的工程造价和资金使用计划进行,发现偏差、分析原因、进行纠正、以确保项目建设目标的实现,它不仅是工程管理的重要环节,更是保证工程项目顺利进行的手段。

随着我国市场经济不断发展以及逐渐与国际惯例接轨,石油化工建设项目工程在造价控制工作方面也相应的出现了许多新问题,发生大量的工程投资失控情况,所以,应采取对工程造价管理体制进行改革,建立起科学的工程造价管理体制,严格控制现场变更,推行采购和施工的招标工作等一系列的方法,以达到降低企业成本,提高投资效益的目的。

1 造价管理的控制原则1.1 全过程造价控制是以设计阶段为重点的。

石油化工生产建设工程造价控制始终贯穿于项目建设全过程,施工前控制造价的关键在于投资决策和设计阶段,而当项目作出投资决策后,控制工程造价的关键就在于设计。

1.2 工程造价控制是动态的、主动的。

石油化工生产建设工程造价控制,不但应反映设计、发包以及施工,被动地对工程造价进行控制,更应能动地影响投资决策,影响设计、发包和施工,主动地控制工程造价。

1.3 控制工程造价的有效手段之一是技术与经济相结合。

要做到有效控制石油化工生产建设工程造价,应从经济、组织、技术等多方面入手。

从经济上采取的措施,有动态地对造价的目标值和实际值进行比较,严格审核各项费用支出等;从组织上采取的措施,包括明确项目组织结构,明确管理职能分工,明确造价控制者极其任务;从技术上采取措施,包括多方案选择总体设计,严格对初步设计、技术设计、施工图设计、施工组织设计、深入技术领域研究进行审查和监督,以达到节约投资的可能。

塑料部专用料介绍

4PE 2002

25万吨/年

北欧化工公司“BORSATR”双峰聚乙 烯技术专利 (全密度)

高压聚乙烯产品:

1、2PE装置主要产品(LDPE)

轻膜料 Q281、Q210、Q400、Q310、Q200 农膜料 N150、N210、N220 电缆料 DJ200A、DJ210 重膜料 Z045 蘸浸料 ZJ2600 涂覆料 LF700 压延膜料 B400N

´ Ë µ Ü 11% ¼ ö ²³ 12% Æ Ë ä ü 1% ±±Ö Æ ¡ Ú Æ ² 2% Ò Æ ü ³ © ²°° 14% » í °³ ¤À ü ° 8%

¼ Ó Æ Ò Ã ² 52%

透明聚丙烯主要牌号M800E质量指标 项目 单位 典型值 熔融指数 g/10min 8.0 拉伸屈服强度 Mpa 30 弯曲模量 GPa 1.1 冲击强度(23℃)J/m 60 M800E推荐加工条件: 注塑温度:210-230℃

3PP装置全景

产品系列化

•双向拉伸聚丙烯专用料(BOPP)系列; •流延聚丙烯专用料(CPP)系列; •透明聚丙烯系列; •医用聚丙烯系列; •纺丝级聚丙烯系列; •抗冲共聚聚丙烯系列;

•高光泽耐热聚丙烯系列;

牌号专业化

双向拉伸聚丙烯专用料(BOPP)系列: 牌号 用途 F280 普通BOPP薄膜 F280S 高速BOPP薄膜(线速度350m/m以上) F280SO 超高速BOPP薄膜(速度450m/m以上) F500EPS BOPP低温热封层(三元共聚产品) F280T 烟膜

F280S主要质量性能指标: 项目 熔融指数 拉伸屈服强度 弯曲模量 冲击强度(23℃) 单位 g/10min MPa GPa J/m 典型值 3.0 36.0 1.70 46.0

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

脱甲烷塔的操作压力为 3106 M Pa ( G) ,与现 有装置的低压脱甲烷工艺相比 ,不需设置甲烷制 冷压缩机及脱甲烷塔釜的低温釜液输送泵 。另 外 ,预脱甲烷塔和脱甲烷塔塔顶均设置了与塔连 为一体的冷凝器 ,因此无需设置回流泵即可满足 各自回流量的要求 。

·22 ·

金 山 油 化 纤 第 21 卷

·20 ·

金 山 油 化 纤 第 21 卷

上海石化 700 kt/ a 乙烯装置新区工艺技术

吴锦标

(上海石化股份有限公司炼化部 ,200540)

介绍了上海石化 700 kt/ a 乙烯装置改扩建技术方案 ,着重分析其工艺技术特点 。 关键词 : 乙烯装置 改扩建 工艺技术

裂解 炉 的 对 流 段 包 括 原 料 上 端 预 热 段 (U FP) 、锅炉给水预热段 (BFWP) 、原料下端预热 段 (L FP) 、混合物上端预热段 ( UM P) 、上端超高 压蒸汽过热段 ( U SSH) 、下端超高压蒸汽过热段 (L SSH) 、混合物下端预热段 (L M P) 。

数值

01715 ±0101

< 300 45 ±10 60 ±10 90 ±10 110 ±10 130 ±10 165 ±10 190 ±10

组成 丙烷 正丁烷 异丁烷

表 3 L PG规格 含量 , %

50 30~35 20~15

表 4 新鲜丙烷规格

组成 丙烷 C2 及更轻组分 C4 及更轻组分

下期要目

高效催化剂合成 PET 的结晶行为研究 …………………………………………………………… 陈克权等 21 世纪的高科技纤维 ………………………………………………………………………………… 李良训 现代企业绩效管理的实践和探索 …………………………………………………………………… 宋蔚良 二甘醇双碳酸烯丙酯的合成研究 ………………………………………………………………… 张少钢等 α- 甲基糖苷聚乙烯醚的合成研究 …………………………………………………………………… 杨座国 封闭型集散系统在运用 APC 控制时应注意的问题及解决方法 ………………………………… 唐万峰等 新型真空过滤机设计研制 …………………………………………………………………………… 黎关云 腈纶纺丝工艺与染色性能关系的研究成果 ………………………………………………………… 徐 静

C3 及更轻组分与 C4 及更重组分分离开来 ,使 C4 及其以上重组分不进入深冷分离系统 ,从而减少 了深冷分离系统的负荷 ,节省冷量消耗 。 314 采用乙炔前加氢工艺

新区采用乙炔前加氢工艺 ,即由高压脱丙烷 塔塔顶分离出的 C3 及更轻组分经裂解气压缩机 第五段压缩及脱砷后进入乙炔加氢系统 。该系统 包括有 3 台串联运行的等尺寸反应器及 1 台进料 加热器 、2 台中间冷却器和 1 台后冷器 。

1 新区设计工况

根据新区裂解炉裂解原料分配情况 ,设计分 六种工况 ,其主要工况见表 1 。

表 1 中各工况中产生的乙烷返至现有乙烷炉 循环裂解 ,另外 ,按工况 2 设计方案运行时 ,新区 中相应的超负荷裂解气将通过跨线送至现有分离 区。

表 1 新区主要设计工况

裂解炉原料分配 裂解石脑油炉数 裂解液化石油气炉数 裂解新鲜丙烷炉数 裂解循环乙烷炉数 运行裂解炉数

4) 由于采用了乙炔前加氢工艺 ,因此乙烯精 馏塔不需设置巴氏精馏段 ,且乙烯精馏塔进料中 不含污染乙烯产品的杂质 ,确保了乙烯产品质量 。

4 结束语

新区是 700 kt 乙烯装置改扩建工程的重点 , 其分离区所采用的美国 SW 公司的前脱丙烷 、前 加氢 、ARS 系统和乙烯开式制冷流程是目前国际 上具有技术优势的乙烯生产流程 ,尤其是采用 ARS 技术 ,可使整个装置能耗明显降低 。

工况 1 2 1 0 0 3

工况 2 4 0 0 0 4

工况 3 2 0 1 0 3

2 裂解原料规格

新区采用的裂解原料主要有石脑油、L P G 和 新鲜丙烷 ,其规格分别列于表 2 、3 、4 。

表 2 石脑油规格

项目 比重 d240 硫含量 ×10 - 6 初馏点/ ℃ 10 % 30 % 50 % 70 % 90 % 干点/ ℃

新区分离部分采用 SW 公司的 ARS 流程 ,其 第一分离工序是双塔脱丙烷操作 。已脱除酸性气 体的裂解气经过裂解气第四段压缩后冷却分成 气 、液相两股 ,分别经过干燥进入高压脱丙烷塔 , 该塔的操作压力为 1178 M Pa ( G) ,塔釜温度为 81 ℃。该塔以裂解压缩机第五段作为其热泵 ,塔顶 气相产品经裂解气第五段压缩及加氢 、冷凝后 ,其 凝液一部分作该塔回流 ,其它凝液及未凝气相产 物送后系统深冷分离 ,该塔釜物料中含有相当一 部分 C3 馏分 (约 41 %) , 以减少结垢的可能性 。 高压脱丙烷塔釜料经冷却水冷却后进入低压脱丙 烷塔 ,此塔操作压力为 0172 M Pa ( G) ,釜温为 81 ℃,塔釜产品及更重组分送脱丁烷塔进一步分离 , 塔顶产物送至 C3 加氢系统 。这样 ,就把裂解气中

·21 ·

新建裂解炉采用 L ummus 和中石化集团公司 技术开发中心联合开发的 100 kt/ a SR T - V I 型 炉 ,它的辐射段炉管为二程的“16 - 4”构型 。裂解 原料通过第一程 4 根小直径炉管 ,再流入一个适 合 4 根细径管流体汇集用的特殊管构件 ,然后流 入第二程的一根较大直径炉管 ;每 4 个“4 - 1”炉 管组成一个大组 。每台炉设 6 大组 ,并配置 6 台 德国 Borsig 废锅 。由于采用“16 - 4”先进构型设 计 ,较过去的 SR T - Ⅲ、SR T - IV 型炉 ,停留时间 短 ,热强度高 ,烃分压低 ,选择性好 ,乙烯收率高 。

Abstract This paper int roduces t he technology scheme of reconst ructing and expanding et hylene plant of 700kt/ a in SPC ,and put s a focus on t he analysis of it s technological feat ures. Key words : et hylene plant ,reconst ructing and expanding ,process technology

裂解石脑 油 时 , 裂 解 炉 运 转 周 期 为 65 天 。 85 %的热量由底部烧嘴提供 ,15 %的热量由侧壁 烧嘴提供 。由于辐射段最后一程炉管的管壁温度 较高 ,所以材质要求较高 ,采用 XTM 材质 ,其中 Cr 含量 35 % , Ni 含量 45 %。此外 , 还含有少量 铌 。该炉管的最高允许使用温度可达 1 125 ℃。

上海石化 2 # 乙烯装置改扩建后 ,乙烯的生产 能力由现在的 400 kt/ a 增加至 700 kt/ a ,即再增 加一条 300 kt/ a 乙烯生产线 (称新区) 。新区的 生产工艺技术为 :裂解炉区采用美国 L ummus 公 司和中石化集团公司技术开发中心联合开发的大 型裂解炉技术 ;分离区采用美国 Stone & Webster 公司的 ARS 分离技术 。

317 采用膨胀/ 再压缩机系统 脱甲烷塔塔顶高压气相经 2 台串联运行的膨

胀机膨胀致冷后送至低温分凝分离器为其提供约 - 130 ℃级低温冷剂 ,经冷量回收后的低压复热 气体再返至压缩机进行二段压缩 ,用作燃料或再 生气 。 318 乙烯精馏塔系统特点

1) 乙烯精馏塔与乙烯制冷压缩机组成热泵系 统 ,省掉了该塔塔顶预冷凝器 、回流罐 、回流泵等 设备 。乙烯产品由乙烯制冷压缩机系统采出 ,乙 烯精馏塔再沸器及中沸器热源均采用热泵系统中 被压缩的乙烯冷剂蒸汽 。

The process technology of reconstructing and expanding ethylene plant of 700 kt/ a in SPC

Wu Jingbiao ( Ref i ni ng an d Pet rochem ical Di vision of S hanghai Pet rochem ical Com pany L i m ited , 200540)

2) 乙 烯 精 馏 塔 为 低 压 塔 ( 操 作 压 力 为 0171M Pa ( G) ) ,其较低的操作压力提高了乙烯与 乙烷的相对挥发度 ,有利于乙烯 、乙烷的分离 ,使 该塔所需塔板数和回流比下降 ,从而减少了塔尺 寸。

3) 乙烯精馏塔设有两股进料 ,第一股进料为 脱甲烷的釜料 ,经汽化进入第 91 块塔板 ;第二股 进料来自脱乙烷塔塔顶回流罐 ,进入第 109 块塔 板 。采用双股进料可减少了该塔回流量 ,节省了 塔顶所需冷量 。

含量 , % 95 215 215

3 新区工艺技术特点

311 新建 4 台裂解炉

收稿日期 :2000 - 09 - 18 。 作者简介 :吴锦标 ,男 ,1964 年 6 月出生 。毕业于北京化工 大学化学工程专业 ,硕士 ,高级工程师 ,现从事乙烯工艺管 理 。发表文章 10 篇 。

第 1 期 (2002) 吴锦标 1 上海石化 700 kt/ a 乙烯装置新区工艺技术

与分凝分离器相配合 ,采用双塔脱甲烷系统 , 该系统包括预脱甲烷塔和脱甲烷塔 。来自高压脱 丙烷回流罐的 C3 及更轻组分物料经该系统后被 分成三股物流 :其一为预脱甲烷塔塔釜中不含甲 烷的 C2 和 C3 组份的物料 ,送至脱乙烷塔 ;其二为 脱甲烷塔塔顶不含乙烯的甲烷产物 ;其三为脱甲 烷塔塔釜中不含甲烷的乙烷和乙烯 ,经汽化后送 至乙烯精馏塔 。