QC成果降低精炼电耗

QC成果-降低电炉热装铁水冶炼电耗

降低电炉热装铁水 冶炼电耗宝钢股份不锈钢分公司炼钢厂 生产技术室电炉工艺自主管理小组 二 00 七 年 四 月宝钢股份不锈钢分公司降低电炉热装铁水冶炼电耗一、小组简介不锈钢分公司炼钢厂生产技术室电炉工艺自主管理小组成立于 2004 年 8 月,现有小组成员 6 人,其中 4 人为大学本科学历。

本自主管理小组 活动宗旨是围绕分公司质量方针、目标、指标,针对炼钢厂生产、质量、 消耗等方面存在的问题,运用全面质量管理的理念,遵循 PDCA 循环,深 入持久地开展自主管理小组活动。

表 1:自主管理小组成员概况表 序号 1 2 3 4 5 6 姓 名 祝方义 施 秦 刘 允 彪 涛 欧前胜 性别 男 男 男 男 男 男 年龄 28 42 25 41 26 48 文化 本科 本科 本科 大专 本科 高中 工 种 炼钢工艺 炼钢工艺 炼钢工艺 质量管理 炼钢工艺 技 师 分工 组长 组员 组员 组员 组员 组员 TQC 受教育时间 受教育 48 小时 受教育 48 小时 受教育 48 小时 受教育 48 小时 受教育 48 小时 受教育 48 小时邓建国课题注册编号:BAG060200841; 课题活动日期:2006 年 1~12 月;课题类型:攻关型 课 题 活动频次:每月 1~2 次。

二、术语解释电炉冶炼电耗:电炉冶炼时每产生 1 吨母液所消耗的电能(kWh) ,单位 kWh/t 母液。

其反映电炉冶炼母液时的电能消耗水平,与电炉炉料结构、 电炉变压器功率、操作水平都有关系。

电炉热装铁水冶炼电能 消耗量(kWh) 电炉热装铁水冶炼电耗 = 电炉出钢母液量() t第 1 页共 12 页宝钢股份不锈钢分公司降低电炉热装铁水冶炼电耗三、选题依据炼钢 厂要求390 380 370 360 350 340 330 320 310 300 351.35 348.31 349.68 336.84 348.31 347.06 350.26 329.06 327.36电 炉 热 装 铁 水 冶 炼 电 耗 ≤ 3 40 k Wh /t365.52355.32 346.31炼钢 厂现状1234567891011122005年电炉全年热装铁水平均电耗为346.28kWh/t课题 选定降低 电炉热装 铁水冶炼 电耗不锈钢分公司炼钢厂 2005 年电炉热装铁水冶炼电耗平均高达 346.28kWh/t 母液,造成电炉电能投入大,不锈钢冶炼成本较高。

QC成果降低精炼电耗

QC成果降低精炼电耗引言能源消耗一直是精炼工业中的一个关键问题。

随着环境保护意识的增强和能源价格的上涨,降低精炼电耗成为了精炼企业必须面对的挑战。

本文将介绍一些QC(质量控制)对于降低精炼电耗所取得的成果,并探讨其背后的原理和技术。

1. 质量控制的目标质量控制旨在优化精炼工艺,减少能源消耗,并确保产品质量的稳定性。

在精炼工业中,电耗是一个重要的能源消耗指标。

QC对降低精炼电耗的目标如下:•降低电耗:通过优化工艺参数和控制方法,减少电耗。

•稳定产品质量:保证在降低电耗的前提下,产品质量仍然稳定。

•提高生产效率:通过合理管理和控制,提高生产效率。

2. QC方法与工具为了实现降低精炼电耗的目标,需要采用一系列的QC方法与工具。

主要的方法和工具如下:2.1 过程分析通过对精炼工艺进行过程分析,找出能源消耗的主要原因和关键环节。

通过分析数据和参数,确定可能存在的问题,并制定改进措施。

2.2 数据统计与分析对工艺参数进行数据统计与分析,找出与能源消耗相关的关键参数。

通过统计和分析数据,确定优化的方向和目标。

2.3 能源管理系统建立能源管理系统,对能源的使用进行定量管理和控制。

通过实时监测和分析,及时发现用能的异常情况,并采取相应的措施。

2.4 自动化控制系统引入自动化控制系统,通过合理的控制算法和策略,降低电耗。

自动化控制系统可以精确控制工艺参数,提高精炼工艺的稳定性和能源利用效率。

2.5 在线质量监测系统建立在线质量监测系统,实时监测产品的质量参数。

通过及时的质量监测和调整,确保产品质量的稳定性,并最大程度地降低电耗。

3. QC成果经过精心的QC方法和工具的应用,我们取得了一系列的成果,有效地降低了精炼电耗,提高了产品质量和生产效率。

3.1 电耗降低通过优化工艺参数,改进工艺流程和控制策略,我们成功地降低了精炼工艺中的电耗。

根据统计数据显示,精炼电耗平均降低了10%以上,从而大大减少了能源消耗和成本。

3.2 产品质量稳定通过建立在线质量监测系统,我们能够及时监测产品的质量参数,并进行及时调整。

QC成果 降低精炼电耗

性别

男 男 男 男 女 男 男 男 男

年龄

39 33 33 25 33 39 36 30 27

学历

本科 本科 大专 本科 本科 技校 技校 本科 本科

职称

高工/主任 工程师/副主任 助工/副主任 助工/技术员 助工/技术员 精炼组长 精炼组长 精炼组长 助工/技术员

小组内职务 组长 联络员 组员 组员 组员 组员 组员 组员 组员

3.钢水出钢温 度低

4.精炼时间过 长 5.钢包吊运时 间长

25%

高级工

60%

10% 5%

初级工

6.中包温度控 制偏高 7.LF炉造渣制 度不合理

中级工

技师

要 因 确 认 分 析 二

1.职工冶炼操 作不规范

确认标准:钢包外壁平均温度不高于300 ℃ 确认方法: 调查分析 确认人:王小平 王瑞亮 确认时间: 2011.04.11

确认情况:钢水出钢温度低,到站温度随之降低,升温幅度增大,造成电耗增大。 经过统计,目前82B出钢温度高于1580℃的炉数仅为66.5%。

3.钢水出钢温 度低

4.精炼时间过 长 5.钢包吊运时 间偏长 6.中包温度控 制偏高 7.LF炉造渣制 度不合理

吨钢电耗/kwh

48

350

46

44 42 40 1560

2010年,由 于生产组织操作 等原因,82B冶 炼电耗各月差异 较大, 操作水平 很不稳定。

82B /kwh

43.21

43 42 41 40

1月

2月 3月

4月 5月

6月 7月

8月 9月 10月 11月 12月 累计

现 状 调 查

调查二 2010年82B精炼电耗过高炉次分类统计

QC成果-降低铁精矿用电单耗

社会效益

本次质量小组活动,解决了 生产中的难题,降低了铁精矿 用电单耗,进而增加了企业效 益,为今后进一步加强企业管 理,提高经济效益探索了新路 子。

九、巩固措施

1、加强生产管理,严格考核球磨机台时量, 确保≥46t/h,并纳入《选矿厂优胜工段考核制 度》,使其后续有效。

2、加强对职工教育培训,提高浮选工操作水平, 确保选矿技术指标的完成。

07、4

张乐元 王雪梅 张吉伟 王博

六、制定对策

用XCF/KYF-8浮选机 取代LCH—X5浮选机

对策

浮选机改造

浮选机 能力不足

铜金属浮选 回收率 提高2%

07、8

林乐谊 王雪梅 张伟

七、对策实施

实施一 针对筛分效率低的问题

选矿生产中,提倡 “多破少磨”节约 电 能。 振动筛效率低,筛分 效果差,造成粉矿粒 度大,浪费电能。 粉矿粒度由0~16mm降为 0~14mm,碎矿电单耗由 1.929kWh/t升为2.185kWh/t, 磨矿电单耗由20.84kWh/t降为 19.84kWh/t,07年处理粉矿 1632378t,总计节电121万 kWh。

林乐谊

李传营 张 伟

44

37 25

男

男 男

大学

大学 大学

高

高

工

工

副厂长

技术科长

顾问

副组长 组员

助工

王

博

24

24

男

男

大学

大学

助工

见习

组员

组员

张吉伟

人均接受TQC教育120学时,《TQC基本知识》取证率100%

二、选题理由

发展要求 1、2007年,山东金岭矿业要实现 整体上市,必须降低各项生产成 本,获取最大经济效益。 2、铁精矿的用电单耗是影响全矿 经济效益的主要因素之一,我们 必须全力以赴,降低铁精矿用电 单耗。

降低用电成本 提高经济效益

1小组概况1.1 QC小组名称:降低用电成本QC小组1.2 QC小组类型:管理型1.3课题名称:降低用电成本提高经济效益1.4成立时间:二00四年十二月1.5注册时间:二00四年十二月1.6活动次数:每月两次1.8活动时间2选题理由2.1建立节约型社会是社会发展的需要,建立节约型企业是我们今后工作永恒的专题。

本溪钢铁公司能源消耗费用占公司总费用的40%,而外购电费支出又占据能源费用很大比例,降低电费支出就降低了能源费用,从而降低公司总成本,进一步提高公司的经济效益。

2.2公司05年给我厂下达电费支出不超过9.4亿元,而公司总的用电量预计为43亿kwh,需从网上购入26亿kwh,预计外购电费支出11亿元,面对这一问题需要我们采取措施做好这项工作。

3现状调查3.1供电厂是公司电能的转供单位,购入电能来自市供电公司和自备电厂。

由于自备电厂的发电能力有限,仅占总购入电能的40%,其余60%需要从市供电公司购买。

3.2目前本钢从市供电公司受电线路有19条;主体单位21家;板材公司21家;子公司16家,;集体企业83家;外部企业21家。

2004年转供电量29.7亿kwh,外购电费支出5.1亿元。

2005年计划转供电量43亿元,预计外购电费支出11亿元,用电量比2004年增幅36.7%,电费比2004年增加6亿元。

因此减少外购电费支出是降低成本的一个重要课题。

2005年用电计划平衡表4目标确定4.1 QC小组活动的目标就是将电费支出控制在9.4亿元以内。

4.2 公司决策部门经过科学测算把指标定在9.4亿元,我们QC小组认为虽然完成有一定的难度,但是经过全体员工的努力,实现管理创新、技术创新、工作创新是可以完成的。

5原因分析二00四年十二月,针对公司给我厂下达的计划指标,我们QC小组多次召开不同层次人员的会议,组织员工讨论制定措施,并多次到各基层班组征求意见,科学地分析制约外购电费支出的因素,找出存在的问题如下:人设备信心不足责任心设备老化电网结构有窃电行为峰谷电价目标量化制约电费支出最大需量措施方案考核目标电价单一节电措施因果图6确定要因要因确定表7制定对策针对上述主要原因,我们制定以下对策:对策表8对策实施8.1由于05年公司制定的高产目标,使各生产单位的用电设备将处于满负荷运行状态,躲峰能力及调整范围越来越小,给组织躲峰工作增加了难度。

QC成果-降低铁精矿用电单耗

混尾

98.90

0.0173

16.66

从上表可知:XCF/KYF-8型浮选机铜混合浮选回收率达 到83.34%,比LCH—X5m3型高2.01个百分点,同时其 混精铜品位还比LCH—X5m3型高1.69个百分点。

浮选机扩容改造效果检查

2、 两机型浮选机最终浮选指标对比 从现场生产实践来看,正常操作下分离尾矿铜品位比较稳定。按铜 精矿品位20%,分离尾矿铜品位0.17%计算,两机型浮选机最终浮选

1 2 3 4 5 6 7 8 9 10 11 12

图2 2019铁精矿用电单耗

由图表可知:2019年用电单耗平均为27.08kWh/t,其中10月为 26.05kWh/t,11月为26.09kWh/t,均低于目标值。只要我们努 力,就有可能实现目标值。

目标可行性分析

小组成员有丰富的现场管理经验,并具备技术革 新改造的能力,07年矿将加大科技改造投资和力 度,因此完全有能力完成目标。

单耗(kWh/t) 28.32 28.11 28.25 27.53 27.22 27.31 27.01 26.72 26.22 26.05 26.11 26.09 27.08

由统计表知,铁精 矿的用电单耗不稳 定,还有下降的潜 力。

四、确定目标

1、经过认真分析、讨论,我们确定本次活动的目 标为: 铁精矿的用电单耗控制在≤26.11kWh/t。

0.5×1.42×1099468 = 858684.51 元 b、按2019年总入选矿石铜金属量1789吨计,两列浮 选机年入选铜金属量为715.6吨,第三、四系列扩容改造 每年可增产14.74吨,按铜金属单价5.6万元/吨计,可增加 销售收入80多万元。 c、本次活动措施成本为设备购置、安装费用及改造费 用共计881260元。 d、 本次活动的经济效益为:

降低井下采掘机械用电单耗QC小组成果报告

降低***矿井井下采掘用电单耗——QC小组活动成果报告单位:***公司小组名称:动力管理“QC”小组报告编写:***编写时间:2016年4月29日一、小组概况***公司本部生产成本中,生产电费占很大比重,而***工区的***矿井作为公司本部的唯一生产矿井年度生产用电消耗占总用电量的60%-70%。

为降低成本、减少能耗,***工区于2011年4月成立了动力管理QC小组,围绕如何降低***工区动力消耗、提高设备生产效率等方面开展了一系列的PDCA 活动。

小组成员由***工区机电组副组长***担任组长,并由相关机电、设备和质量管理人员共同组成,分工情况见表1-1。

表1-1 小组成员概况小组成员1.2015年***工区采掘队由外部承包模式改为劳务派遣方式,采掘队人员和作业由公司***工区直接管理,模式变更初期,人员管理和作业指导难度大。

3-4月份,***工区在采掘矿岩量低于同期的情况下,采掘用电量单耗平均为6.11度/吨(矿岩),高于2015年公司年初下达的计划指标5.8度/吨(矿岩)(计划指标以上年完成指标为依据制定)。

2.为节约能源、降低成本,动力管理QC小组选择课题:“降低***矿井井下采掘用电单耗”。

采掘用电单耗=采掘设备用电量之和(度)/(生产矿石量t+掘进工程量t)三、现状调查1.***矿井井下采掘用电主要是采掘机械作业消耗电量,采掘机械包括电机车、电耙绞车、空压机(凿岩机作业动力)、装岩机和振动漏斗等,各采掘机械2015年3、4月用电情况见表3-1,其中空压机电耗最大,占井下采掘机械总耗电量的65%以上,是其他采掘机械的3-6倍,见图3-1。

2.空压机的工作循环可分为进气、压缩和排气三部分,空压机工作原理见图3-2。

表3-1 2015年3、4月***矿井采掘机械用电量统计表图3-2 空压机工作原理图四、设定目标要将采掘用电单耗从6.11度/吨(矿岩)降低至5.8度/吨(矿岩),即为降低5%的采掘用电单耗,实则为降低5%的采掘用电量,空压机约占采掘总用电量的65%则:65%(1- X)+10%+15%+1%+9%≤95%,X≥7.7%空压机至少降低7.4%的用电量才能使采掘用电单耗降低至5.8度/吨(矿岩)。

QC降低精炼炉电耗

89019.53 99060.6 22 22000 0.247 25 25000 0.252

影响吨钢电 耗

结果显示顶渣结板影响了吨钢电耗0.25<0.5,符合标准

结论

非要因

八、要因确认

要因确认九 末端因素 确认时间 判定标准

氩气控制不当

2015年3月

确认方法 确认人

现场抽查 潘鹏 万祥杰 张军

是否严格执行《LF炉数控吹氩操作须知及规定》

2014年

2015年

从2014年和2015年品种钢产量可以对比出,各钢种比例变化不大,即判定 为非要因

结论

非要因

八、要因确认

要因确认三 末端因素 确认时间 判定标准

加坯头

2015年2月

确认方法 确认人 影响吨钢电耗>0.5为要因

数据统计

熊小明

平均每根坯头1.7m,平均每根0.34t,根据每月加入的坯头根数,计算出每月加入的 坯头总重量,理论计算1kg钢升温至1540℃所需0.167kwh。

目标值

目标值设定:

将精炼炉吨钢电耗从目前的39.82kw· h/t降低至 38kw· h/t

五、小组活动进度表

时间 阶段与步骤

2015年1月~2015年9月 三、活动进度

01 02 03 04 05 06 07 08 09

选择课题

现状调查 设定目标 分析原因 确认要因 制定对策 D C 对策实施 现查效果

小组1月~2月通过现场跟踪调查40次发现,炉长没有严格按照规定执行吹氩制度,下 表统计分析了跟踪调查如下:

结果显示不按氩气操作制度的百分比为55%,为要因。

结论

要因

八、要因确认

要因确认十 末端因素 确认时间 判定标准

QC小组活动与供电企业减损降耗

8409QC小组活动与供电企业减损降耗摘要:QC小组活动在我国从1978年开始开展,已经走过了30多个年头,经过多年的活动和不断的总结,通过QC小组活动的开展,能够培养各层次员工学习能力的提高,为企业改进质量、提高效率、降低成本、创造效益,并使员工逐渐提高素质,是提高企业市场竞争力的有效途径,是职工参加企业民主管理的经验与现代科学管理方法相结合的产物。

作为全面质量管理的一项重要工作,QC小组活动正在质量管理工作和企业管理工作中发挥着巨大的作用。

本文通过对阐述QC小组活动在供电企业中的发展现状,分析了QC小组活动在企业企业管理中的地位和作用,探索QC小组活动在供电企业中对质量管理工作的潜力。

关键词:质量;QC小组;供电企业;以开展QC小组活动即质量改进活动为重要内容的全面质量管理已在我国推行三十几年了。

由于其具有明显的自主性、明确的目的性、严密的科学性、广泛的群众性及高度的民主性,所以这一新生事物就像雨后春笋,蓬勃向上,发展迅猛。

尽管其中受到过经济体制变革的冲击和影响,但很快就恢复了生机。

开展群众性的质量管理小组活动,对于稳定和提高产品和工程质量、提高安全运行水平等方面都取得了明显的经济和社会效益。

对于市场经济体制下的电力行业来说,为了提高竞争能力,在竞争中求生存、求发展,必须减损降耗以降低成本,而切实开展QC小组活动,就是减损降耗的有效途径之一。

在电力行业中,随着电力体制改革的日趋深化、电力市场逐步完善,我国电力工业迅猛发展,电力企业面临着新的竞争机遇和挑战,需要在构建新的战略的过程中作出选择。

如何按照现代企业制度的要求,坚持科学发展观,借鉴现代管理的先进思想和理念,着力进行自主创新,尽快实现企业发展战略目标是广大企业管理工作者共同肩负的重大使命。

随着市场形势的变化,供电企业质量观念的转化迫在眉睫;供电企业在自身的不断发展和变革中,更广泛地认识到寻求电力企业自身的发展已经远离“电老虎”的年代。

企业管理者也已经更深刻地认识到质量管理工作的重要性。

qc节能降耗的合理化建议

qc节能降耗的合理化建议qc节能降耗是指通过质量控制手段来减少能源消耗和资源浪费。

在工业生产中,通过合理化建议可以实现qc节能降耗的目标。

下面列举了10个合理化建议,帮助企业降低能源消耗和资源浪费。

1. 优化生产工艺:通过分析生产工艺流程,发现并改进能源消耗较高的环节,如采用新的工艺技术、设备更新等方式,降低能源消耗。

2. 定期设备维护:定期检查和维护设备,确保设备的正常运行和高效工作,减少能源的浪费和损耗。

3. 提高设备利用率:合理安排生产计划,避免设备闲置或低负荷运行,提高设备利用率,减少能源浪费。

4. 节约原材料:通过减少废品、废料、废水等产生,合理利用剩余原材料,降低能源消耗和资源浪费。

5. 优化能源结构:选择更加清洁、高效的能源,如替代传统能源为可再生能源,如太阳能、风能等,降低能源消耗和环境污染。

6. 加强员工培训:提高员工的环保意识和节能意识,培养员工的节能降耗技能和知识,推动全员参与qc节能降耗工作。

7. 制定能源管理制度:建立科学合理的能源管理制度,明确责任和目标,加强监督和评估,推动qc节能降耗工作的持续改进。

8. 推广节能技术:引进和推广先进的节能技术和设备,如高效照明设备、节能电机、能源回收等技术,降低能源消耗。

9. 加强能源监测:建立有效的能源监测系统,实时监测和分析能源消耗情况,及时发现和解决能源浪费问题。

10. 合理利用废弃能源:将废弃能源转化为可再生能源,如利用废热发电、利用废水进行循环利用等,提高能源利用效率。

通过以上的合理化建议,企业可以有效降低能源消耗和资源浪费,实现qc节能降耗的目标。

在实施过程中,企业需要根据自身的实际情况,结合产业特点和技术水平,制定适合自己的qc节能降耗方案,不断优化和完善,以实现可持续发展。

浅谈QC小组活动与企业节能降耗

浅谈QC小组活动与企业节能降耗摘要:本文阐述了机械制造企业TQM管理现状,开展QC小组活动对机械制造企业节能降耗的目的、意义,并指出开展QC小组活动是机械制造企业降低生产成本的有效途径之一,是市场经济体制下提高竞争力的有力保障。

关键词:QC小组活动;节能降耗Abstract:This article describes the machinery manufacturing enterprises TQM management, QC, the group carried out to save energy and machinery manufacturing enterprises purpose, and for QC group activities is the machinery manufacturing enterprise reduce production cost effective way of a market economy to improve the competitiveness of a firm protection.Key words:Quality Control;To save energy1.前言QC小组活动是企业现场作业班组工人自觉组织的、应用质量管理的理论和方法,解决企业生产现场质量问题,为改进产品质量和工作质量,降低生产消耗,提高经济效益的有计划、有组织的群众活动小组。

QC小组活动是开发职工智力,提高全员素质的良好形式。

通过QC小组活动,不仅能保证产品质量和工作质量,而且能提高职工和质量意识,促进职工开发智力,激励职工的创造性,培养出一大批具有聪明才智的质量管理骨干,从而大大提高企业职工的素质。

因此开展群众性的QC小组活动,节能降耗,是企业提高市场竞争力的有效途径之一。

2.机械制造企业QC小组管理现状机械制造行业和其他行业一样,多年以来,组织开展群众性的QC小组活动,在控制减少损失、降低消耗和提高产品质量上取得了显著的成绩和巨大的经济效益。

供电公司提高电能表实抄率降低线路损耗QC成果

QC成果发布材料提高电能表实抄率降低线路损耗XX市供电局旧城站QC小组XXXX年二月十日随着我局创一流供电企业工作的全面开展,以及管理体系的不断完善,如何更进一步提高企业的经济效益呢?这是摆在我们面前的一个关键的问题。

而降低线损率是我们提高供电企业经济效益的一个重要途径。

对于我们旧城站来说,所承包的二条线路,共带30多个变台,近几年来,线损高居不下,针对这一现状,运用全面质量管理的思想和方法积极开展QC活动,为企业创造出更好的经济效益和社会效益。

一、小组简介:管理型小组类型人均80小时TQC 教育时间XXXX 年1月-10月活动时间 应用PDCA 循环提高实抄率课题名称 XXXX 年1月 成立时间 旧城站QC 小组 小组名称 调查、实施安全员大专女调查、实施 技术指导 大专 男 调查、实施 资料员 大专 女 调查、实施 记录员 大专 女 调查、实施 培训员 大专 女 调查、实施 检查员 大专 男 调查、实施 组 长 大专 男 小组分工 职 务 文化程度 性别 年龄 姓名 小组成员简介效果检查实 施 制定对策 确定主要原因 分析原因 设定目标 现状设想 选 题 12月 11月 10月 9月 8月 7月 6月 5月 4月 3月 2月 1月 时 间 小 组 活 动 总 结 表二、选题理由:三、现状调查:XXXX.2调查二:XXXX 年高损、低损的现状结论:目前降低线损率最好的办法是提高电能表的实抄率调查一:对我站线路状况进行现场调查12 3 4 5 6 7 8 结论:进一步调查发现电能表实抄率是影响线损率的主要因素。

实抄率 表计准确率线路老化 偷漏电现象四、确定目标:10.1%15.8%线 损 率99% 90% 实 抄 率 目 标 值实 施 前84%86%88%90%92%94%96%98%100%实抄率 1、局内下达的重要指标,同时也是站内管理制度的核心。

2、提高电能表实抄率是提高企业经济效益的良好途径,也是我局创一流电企业的 “硬件”1、线损率是我局主要的经济指标之一。

QC小组活动成果-降低±0.00以下施工阶段生产用电损耗率

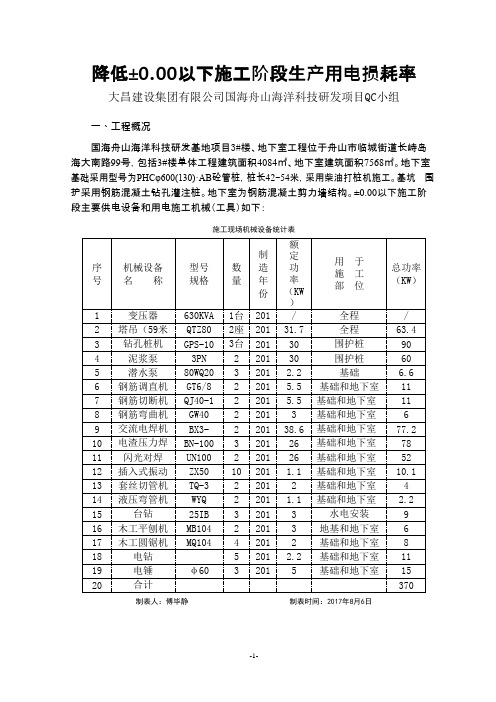

降低±0.00以下施工阶段生产用电损耗率大昌建设集团有限公司国海舟山海洋科技研发项目QC小组一、工程概况国海舟山海洋科技研发基地项目3#楼、地下室工程位于舟山市临城街道长峙岛海大南路99号,包括3#楼单体工程建筑面积4084㎡、地下室建筑面积7568㎡。

地下室基础采用型号为PHCφ600(130)·AB砼管桩,桩长42~54米,采用柴油打桩机施工。

基坑围护采用钢筋混凝土钻孔灌注桩。

地下室为钢筋混凝土剪力墙结构。

±0.00以下施工阶段主要供电设备和用电施工机械(工具)如下:施工现场机械设备统计表制表人:傅毕静制表时间:2017年8月6日二、小组概况小组概况表制表人:傅毕静制表时间:2017年8月12日三、选题理由1、集团公司要求各土建工程施工项目部±0.00以下施工时生产用电损耗率≤10%,现场实际测量了2017年8月15日—2017年8月28日共计14天的变压器高低端的各项电气指数(具体操作为在变压器高压侧安装有功和无功电能表,低压侧安装电流表和电压表),测得的实际用电损耗率如下表所示:8月15日—8月29日施工用电损耗率统计表用电损耗率(%)11.18 11.75 11.69 11.91 12.31 11.96 13.20 12.45 10.88 13.26 9.91 9.89 12.34 13.24 11.86制表人:汪波军制表时间:2017年8月29日由统计表可见,本工程±0.00以下施工阶段的平均用电损耗率不符合集团公司的要求,需要采取措施进行符合性改正。

2、从项目部施工成本角度考虑,施工用电损耗率过大直接影响施工成本控制。

3、贯彻公司绿色施工节能降耗要求。

四、目标设定设定目标值:将±0.00以下施工阶段的平均用电损耗率设定为≤9%。

五、目标可行性分析1、本工程项目部的技术负责人和施工员曾在我公司的类似的临城C工程中担任同种职务,C工程的±0.00以下施工阶段的平均用电损耗率达到9%,因此本工程也有实现该目标的可能。

QC成果-降低风机单位产量电耗

温度在 9~11.5℃,从而保证送高炉空气的质量。

修改 2500m3 风机脱湿机组岗位运行规程,将脱湿的要求进行严格

的控制,组织操作员工学习并按新要求进行调控。

效果验证:脱湿机组的相关参数如下:

脱湿空气参数

脱湿最大量

脱湿期平均

入口

温度(℃) 湿度(g/Nm3)

32 32.5

22 17.5

出口

温度(℃) 湿度(g/Nm3)

编制:徐建昌 审核:丁琰

不锈钢分公司 能源部岗位运行规程

签发:陈经纬 日期:2007.6.30

次序 1 2

3 4 4.1 4.2

供气分厂鼓风热力作业区 2500m3 高炉风机岗位运行规程 防喘振控制系统操作及监视

分类

内容

注意事项

确认 检查输出值 Y 应在 0%(放风阀全关时)

操作机组运行中需手动开关放风阀时需手按 CRT“BLOWER” 操作 (鼓风机)屏“开”“关”按纽,或控制盘 HS38053,HS38055

团队精神

九、巩固措施及标准化:

1. 将“调整运行工况控制偏差在 5%~7%内”写进 2500m3 风机 岗位操作规程[编码:ZBN06033C0230](见附表 1)

2. 将“调整脱湿出口空气温度在 9~11.5℃内”写进脱湿机组 岗位操作规程[编码:ZBN06033C0400](见附表 2)

十、总结及下一步打算:

人员成本意思不强

进风含湿量大

脱湿缺少精确控制 大气温湿度波动大

五、要因论证:

由于“高炉实际需求风量小于风机设计风量”和“大气温湿波动 大”为本项目不可控因素,予以剔除。下面对另外四条末端因素进行 论证: 确认一:放风线设置过低

针对实测喘振点比设计喘振点约高 10%的问题,能源部技术专家 已采取了相应的措施,将 GHH 公司设置的放风线上移 10%,既解决了

供电局加强乡村电工管理减少电量损失QC成果

加强乡村电工管理迅速查找故障点减少电量损失发布人:XXX城郊供电所XXXX年十二月一、基本概况:城郊供电所位于XX市北郊,担负着邻近三镇四乡的供电任务,线路总长308.1764km,基数为3269基,配变台数为432台,总容量达到39853KV A,供电行政村132个,人口达到119364人,用电总户数为811户,供电总面积为436.1平方公里。

二、小组概况:三、选题理由由于我所供电半径长,所辖范围广,且数处于偏僻山区,职工人员少,村电工分散。

99年全所线路共发生10KV线路跳闸27次,XXXX年为28次,两年是累计达55次,停电时间累计146.5小时,电量损失达309231千瓦时,严重影响线路的安全、可靠经济的运行,同时影响我所范围内的配电线路事故率。

如何减少我所范围的线路事故率,减少线路停电的次数和停电时间,减少电能的损失,提高线路的供电可靠率。

因此,我们QC小组决定以“加强乡村电工管理,迅速查找故障点,减少电量损失”作为活动课题。

四、现状调查课题确定后,我们QC小组在XXXX年我所范围内线路跳闸停电情况作了进一步的调查、分析和研究,并编制统计表:(见下表)根据统计表,我们又编制了排列图:(见下图)单位:小时从排列图上可以看出,当发生线路跳闸,重合闸不成功时,如何减少停电时间,就必须要迅速查明故障点并及时排除。

五、活动目标:六、分析原因我们QC小组对我辖范围线路跳闸后,不能及时查找和排除故障的原因进行了进一步分析,并绘制出因果图。

(见上图)七、要因分析通过因果分析,我们QC小组进行认真讨论,得出以下几条主要原因。

1、乡村电工对10KV线路支线巡视维护不到位,线路缺陷处理不及时。

2、位于偏僻山区的线路保护区不能达到要求。

3、乡村电工管理不到位,责任心不强。

4、线路沿线群众宣传力度不够。

八、制约对策针对要因,我们制订出对策表。

(见上表)九、对策实施根据对策表,我们QC小组逐步进行实施,具体实施过程如下:1、根据我们所所辖范围线路,进行线路通道清理,防止在线路保护区内违章建筑,这样能减少外力破坏,从而提高线路供电可靠性。

QC小组成果论文(降低10kV配电网线路损耗)讲解

降低10kV 配电网线路损耗郓城县供电公司发展策划部QC 小组一、小组概况 1、小组介绍制表:王猛 2011.3 2、活动概况制表:张帅 2011.3二、选题理由理由一:国家节能政策要求节能是国家目前一项十分重要的基本国策。

作为电力企业来说,节能管理主要是降损。

降低输变电线路及售电过程中的电能损耗是供电企业节能工作的重点内容。

理由二:全年经济技术指标要求2011年与市公司签订的业绩考核责任书中要求高低压综合线损率2011年完成5.85%以下,比2010年考核指标下降0.15个百分点。

为保证2011年全年指标能够顺利完成,要求降低各电压等级线损。

6.005.955.905.855.805.75制图:吴玮 2011.03理由三:10kV 线损在各电压等级线损中所占比重最大2010年全年线损电量比重中,10kV 线损所占比重达到46.24%,在各电压等级线损电量中所占比例是最大的。

因此降损工作的重点是10kV 线损管理。

2010年各电压等级线损电量所占比重统计32.88%15.63%制图:王猛 2011.03理由四:供电企业经济效益的需要线损作为供电企业最重要的经济技术指标之一。

它和供电企业的经济效益息息相关,密不可分。

降低线损就等于直接提高供电企业的经济效益。

因而选择降低10kV 配电网线路损耗作为课题,这是十分重要的原因。

理由五:提高管理水平的要求国家电网公司和省集团公司在县级供电企业之间开展同业对标、创建一流企业等工作,这就要求各县级供电企业努力提高综合实力和管理水平。

而10kV 线损管理是县级供电企业各项管理工作中的一项重点内容。

因而选择降低10kV 配电网线路损耗,提高管理水平作为课题研究的主要内容。

基于以上五条理由,我们最后选定本次QC 活动的课题为:降低10kV 配电网线路损耗。

三、现状调查 1、现状调查一:郓城县处于经济欠发达地区,基础设施相对薄弱,经济发展相对滞后于全省水平。

目前公司拥有23个供电所、所辖10kV 线路138条,共计2107公里,10kV 配变5000余台。

二期QC成果降低二期纯生产厂用电率分解

降低二期纯生产厂用电率2013年12月发电部二期甲单元QC小组概况(一)二期机组概况锅炉为单汽包、单炉膛、平衡通风、一次中间再热、燃煤、半露天式布置、再热器温度热风注射控制、亚临界参数的自然循环锅炉。

锅炉采用轻型敷管式炉墙、全悬吊钢结构型式。

汽包中心高度49.9米,采用“ W火焰燃烧方式,在23米高度炉拱处分为上、下两个部分,炉膛容积为6557m。

主要辅机由两台吸送风机、三台钢球磨煤机等设备组成组成。

二期制粉系统为双进双出直吹钢球磨制粉系统,风烟系统由锅炉蒸汽受热面、蓄热式空预器和电除尘等组成,这部分系统阻力较大,进入吸风机的烟气要克服密度大且堵灰严重的空预器蓄热面排放到大气中。

通过对系统阻力的分析,风压都消耗空预器上,造成吸送风机、一次风机用电率的增加。

吸送风机、制粉系统单耗的高低,影响着二期厂用电率的好坏。

汽轮机为亚临界、中间再热式、高中压合缸、双缸双排汽、单轴、凝汽式汽轮机。

汽轮机在额定进汽参数、额定背压、回热系统正常投运时能发出额定功率300MW 此为机组额定工况,其保证热耗为7917.6KJ/KW.h,保证汽耗 3.0359kg/KWH主要辅机由电动给水泵、汽动给水泵、循环水泵等设备组成,正常运行时采用汽动给水泵运行,汽机侧循泵用电率对厂用电率影响较大。

(二)QC小组简介表1: QC小组简介表选题理由能源工业作为国民经济的基础,对于社会、经济的发展和人民生活水平的提高都极为重要。

在高速增长的经济环境下,中国能源工业面临经济增长与环境保护的双重压力。

而且,受资金、技术、能源价格等因素的影响,中国能源利用效率比发达国家低很多,只及发达国家的50%^右,90%^上的能源在开采、加工转换、储运和终端利用过程中损失和浪费。

由此可见,对能源的有效利用在我国已经非常迫切。

火电厂是最主要的能源消耗大户,在我国的二次能源结构中,约占74%而在火力发电厂中,泵与风机是最主要的耗电设备,加上这些设备存在着设备老化、缺陷多的现象,同时受到企业节能降耗、煤质逐渐恶化的影响,且发电设备长期连续运行和经常处于低负荷及变负荷运行状态,运行工况点偏离高效点,运行效率降低,大量的能源在终端利用中被白白地浪费掉。

QC成果-降低西某区耗电量

表一 小组概况表

小组名称

课题名称

课题类型

小组成立时间

注册时间

小组注册编号

序号

姓名

1

白雪玲

2

马国良

3

沈强

4

余志海

5

何昊

6

税长军

7

冯晓玲

8

郭峰

9

王骁睿

10

毕博

节能降耗小组

降低西205区耗电量

现场型

活动时间

2010年3月-12月

2007年3月1日

活动次数

20次

2007年3月31日

小组人数

10

CQCE-10

TQM教育时间

40小时/人

年龄

文化程度

职称

小组分工

45

大专

助工

组长工艺负责

35

大学

工程师

顾问

35

大学

工程师

方案审批

37

大学

工程师

方案审批

32

大学

工程师

方案审核

27

大学

助工

动态负责

25

大学

助工

资料收集

25

大学

助工

资料收集

25

大学

助工

资料收集

25

大学

助工

资料收集

制表人:白雪玲

制表日期:2010.03.08

五、原因分析

为了找出造成抽油机耗电量高的症结之所在,我们QC小组召开 了会议,充分发扬民主,应用“头脑风暴法”对此问题各抒己见, 集思广益,并进行了广泛的分析论证,绘制了造成抽油机耗电量高 原因影响因素因果图,见图四。

第二采油厂岭南作业区QC成果

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制定对策

我们对确认的主要原因制定有针对性的措施,在生产全过程中落实应 用,由专人负责,见对策表:

序号 要因

对策

目标

1

钢水出钢温 提高钢水出钢 钢水出钢温度高于

度低

温度

1580 ℃

措施

加强转炉冶炼 终点温度控制

地点

完成时 间

负责人

现场 11.06 王二林

2

中包温度控 制偏高

合理控制上钢 温度

中包温度控制 根据连铸信息,

合计

支

热量 /kJ

132389 32805 12511 16695 83136 1885 3390 11240

250 199

200

数 150

次 100

70

72

50

20

4

0

4

5

6

7

8

吊包时间/min

通过统计计算,钢包吊运时间平均为 5.42min

1.职工冶炼操 作不规范

2.钢包隔热保温 性能差

3.钢水出钢温度 低

4.精炼时间过 长

5.钢包吊运时 间过长

6.中包温度控 制偏高

7.LF 炉造渣制 度不合理

要因确认分析六

2.钢包隔热保 温性能差

3.钢水出钢温 度低

4.精炼时间过 长

5.钢包吊运时 间偏长

6.中包温度控 制偏高

7.LF 炉造渣制 度不合理

确认标准:钢水出钢温度高于1580 ℃

确认方法: 测量分析 确认人:董光欣 王家胜

确认时间: 2011.04.21

确认情况:钢水出钢温度低,到站温度随之降低,升温幅度增大,造成电耗增大。 经过统计,目前82B出钢温度高于1580℃的炉数仅为66.5%。

降低SWRH82B精炼电 耗

QC小组情况简介

注册课题 降低SWRH82B 精炼电耗

注册类型 攻关型

注册号 AG2011/05-05

QC小组 转炉车间“成本攻关”

QC小组

小组人数 9人

成立时间 2011.01

活动时间 2011.01-2011.12

小组成员简介

姓名 性别 年龄 学历

杜 勇 男 39 本科 董光欣 男 33 本科 王家胜 男 33 大专 王二林 男 25 本科 胥延丽 女 33 本科 索立军 男 39 技校 王瑞亮 男 36 技校 姜太平 男 30 本科 王小平 男 27 本科

原因分析 要因确认

对策制定 对策实施

效果检查 与验证

巩固措施 与总结

说明: 计划进度:

45

实际进度:

2011 年 6 7 8 9 10 11 12

制表人:王二林 时间: 2011年01月

选题理由

82B生产工艺流程图:

在82B 生产流程中,钢水在LF 炉进行送电加热升温,消耗大 量电力。

选题理由

现状

2.钢包隔热保 温性能差

3.钢水出钢温度 低

4.精炼时间过 长

5.钢包吊运时 间偏长

6.中包温度控 制偏高

7.LF 炉造渣制 度不合理

确认标准:在保证冶炼效果情况下,精炼时间不大于46min

确认方法: 统计分析

确认人: 王家胜 王二林

确认时间:2011.04.30

确认情况:精炼炉冶炼时间延长,进而加热保温时间增长,电耗随之增加。经过统计 确认,目前精炼时间小于46min的炉次达到97%。

1480- 1490 ℃炉次 及时调整送电

达到90% 以上

量

现场

11.07 董光欣

对策实施一

实施一:提高转炉出钢温度

转炉的最终出钢温度取决于入炉铁水的温度、成份,以及其它炉料 的加入量,小组成员根据转炉的入炉原料,认真进行了热平衡计算。

项目

铁水物理热 元素氧化放热 其中: C

Si Mn P Fe CO潜热 烟尘氧化热 SiO2生成潜热

47%

11% 3%

39%

40-42min 42-44min 44-46min 》46min

从图中可以看出,精炼时间大于 46min 炉次仅占 3%,通过 统计计算, 82B冶炼时间平均为 43.26min

1.职工冶炼操 作不规范

2.钢包隔热保温 性能差

3.钢水出钢温度 低

4.精炼时间过 长

5.钢包吊运时 间过长

2010 年,由于 生产组织操作等 原因,82B 冶炼 电耗各月差异较 大, 操作水平很 不稳定。

现状调查

调查二 2010年82B精炼电耗过高炉次分类统计

2010 年SWRH82B 精炼电耗超过 44kwh/t 钢炉次分类统计

1260

产生原因

炉数 累计炉数 比例/% 累计比例/%

1000

钢水升温幅度大 1013 氩气搅拌强度大 94 合金加入量大 69 渣料加入量大 59

50

45

46.2

40

35

30

25

20

15

10

5

0 82B

18.32 Q235B

28.12 35K

32.4 25.6

70

30MNSI

厂部要求

2011年底82B精炼电耗必须 降低2kwh/t钢以上,控制在 44kwh/t钢以下。

2010年, 82B钢种精炼电 耗比其他钢种高 10kwh/t钢以上。

选择课题

制表人:王二林 时间:2011年2月26日

要因确认分析一

1.职工冶炼操 作不规范

2.钢包隔热保 温性能差

3.钢水出钢温度 低

4.精炼时间过 长

5.钢包吊运时 间长

6.中包温度控 制偏高

7.LF 炉造渣制 度不合理

确认标准:对职工进行理论与实操考试,90分为基本合格条件;考查职工是否严 格按照LF炉标准化作业制度进行操作。

现状调查

调查一 2010年82B精炼电耗逐月统计

50

49

82B48

吨 钢

47

电 46

耗 45

46.72 45.89

46.12 45.8

44.89

48.2 47.56

47.23

45.13

45.44

46.5 46.2

/kwh 44

43.21

43

42

41

40

1月 2月 3月 4月 5月 6月 7月 8月 9月 10月 11 月 12月 累计

渣层厚度150-200mm

严格控制总渣 量,造渣埋弧, 形成精炼泡沫 渣,增加渣层 厚度,提高升

温速度。

渣量得到有效 控制,渣层厚 度得到保证, 既减少钢渣吸 热,又起到保

温效果。

改善钢渣流动 性,提高渣钢 之间的传热效 率,改善升温 效果。

要因确认

1

转炉出钢温度偏低

要因确认结论

2

中包温度控制偏高

6.中包温度控 制偏高

7.LF 炉造渣制 度不合理

要因确认分析五

确认标准:钢包吊运时间(从炉后至精炼坐包)不大于7min

确认方法: 现场调查

确认人:胥彦丽 索立军

确认时间:2011.05.10

确认情况:钢包吊运时间过长,会造成钢水温降越大,进而钢水升温幅度增大,电耗 增加。经现场调查,由于生产组织安排得当,吊包超时现象基本排除。

7 LF炉造渣制度不合理

确认方法 调查分析

调查分析 测量分析 统计分析 现场调查 调查统计 调查统计

确认标准 对职工进行理论与实操考试,90 分为上岗基本条件;考查职工是 否严格按照LF炉标准化作业制度 进行操作。

钢包外壁平均温度不高于320 ℃

钢水出钢温度应高于1470 ℃

在保证冶炼效果情况下,精炼时 间不大于46min 钢包吊运时间(从炉后至精炼坐 包)不大于7min

1013 1107 1176 1235

80.40 7.44 5.46 4.71

80.40 87.84 93.30 98.02

炉 750 数

500 250

80.40

87.84

93.30

98.02

100

80 累 计 比

60 率 %

40

20

测温枪误差 合计

25 1260

1260

1.99 100.00

100.00

0

0

钢水升温 氩气搅拌 合金加入 渣料加入 测温枪

幅度大 强度大

量大

量大

误差

确定目标

依据现状调查情况,确定了小组的活动内容和目标,即在对 策实施完毕后 ,将“SWRH82B精炼电耗由 46.2kwh/t钢降低 到44kwh/t 钢”作为本次攻关活动的目标(见下图)。

目标设定图

46.2 44

实施前 实施后

中包温度控制1480-1495 ℃之间

渣层厚度150-200mm

负责人

王家胜 王二林

索立军 王瑞亮 董光欣 王家胜 董光欣 王二林 胥延丽 索立军 索文峰 王瑞亮

杜勇 王家胜

完成时间 2011.03.31

2011.04.11 2011.04.21 2011.04.30 2011.05.10 2011.05.20 2011.05.30

确认标准:中包温度控制在1480-1490℃

确认方法: 调查统计 确认人:索文峰 王瑞亮

确认时间: 2011.05.20

确认情况:中包温度控制偏高,精炼岗位人员必定需要送更大电量,增加电耗。经 统计,在标准范围内炉次占比例仅为57.2%,中包温度平均1492℃。

48

/kwh 46

耗 电

44

钢

吨 42

3.钢水出钢温度 低

4.精炼时间过 长

5.钢包吊运时 间偏长

6.中包温度控 制偏高

7.LF 炉造渣制 度不合理