模具验收记录表单

模具验收表格

制造商:

送检日期:

3、* 模胚冷却水道接口是否有“in”和“out”标识?水道是否畅通无漏水? 水咀牙是否完好? 4、 码模槽是否按标准做?

5、* 限位开关(强行复位)是否按需要和标准做? 6、 拉杆和拉杆螺丝是否按标准做?

7、* 唧嘴是否做定位,定位环? 8、 9、 双托的唧嘴法兰是否压住唧嘴,且法兰和唧嘴之间是否有倒扣? 密封圈是否做成环形?

10、 模芯、压板、压块、行位等上的字码是否铣1mm深的槽,再打钢字? 11、 堵模芯水道是否用螺丝堵? 12、 模胚的导柱孔开排气是否上铣床铣或磨床开10*1mm槽? 13、 分型面是否开过排气?排气位置是否合理? 14、 分型面打磨机飞过的地方是否用油省过?是否光滑? 15、 所有模具配件的倒角,是否用机器倒角? 16、 所有的加工是否按照加工工艺加工? 17、 淬火硬度是否按标准? 凡是要淬火的材料,是否有材料名和淬火硬度? 18、 浇口开的是否合理? 19、 后模是否晒模腔号和材料标记? 20、 热流道模具,热嘴是否固定在模板上?热嘴是否做定位?热咀电源线和感温线是否固定好? 21、 热流道模具前模板是否加装隔热板? 22、 抽芯绞牙,吹气等辅助装置是否能够使用? 23、* 凡是容易装错的字唛,是否有做定位? 24、* 模腔是否有锈迹,是否喷有防锈油? 25、 是否有吊环螺丝孔? 26、* 导柱、导套、顶针、顶针板回针、行位、斜顶是否完好?是否有油?是否顺畅? 27、 其它各部件是否齐全、无损伤、无质量问题? 28、* 共用模胚的模仁上要晒序号。 检查合格的项,在结论框内划“√”,不合格的划“×”,没有的项 □ 备注:

检验人:

日期:

确认:

试模结果〈详细请见试模报告〉: □OK □可生产,但需改进 Prepared by: 结论: □OK □暂收,后续改进

模具验收记录单

日期

第3页 共页

制造商

实际情况

可接受√ 不接受×

LOGO

模具验收记录单

模具编号

检查项目 序号

热

12

流道

系统

13

1

2

3

4 5 6

7

成

型

8

部

分

9

、

10

分

11

型

面

12

、 排

13

气

14

槽

15

16

17

18 19 20 21 22 1

油

2

路

3

系

4

统

5

6

其

1

他

2

签字

产品图号

标准

产品名称

热流道安装板上是否开设溢水槽(从天侧贯穿到地侧)

油路、气道是否顺畅,并且液压顶出复位到位。

复位弹簧是否选用标准件,两端不打磨、割断。复位弹簧安 装孔底面是否为平底,安装孔直径比弹簧大5mm

直径超过¢20mm的弹簧内部是否有导向杆,导向杆比弹簧长 10—15mm

弹簧是否有预压缩量,预压缩量为弹簧总长的10%—15%

外置弹簧是否加装保护套。

复位弹簧的数量是否符合合同要求。

产品名称

标准

滑动部件是否涂黄油

浇口套进料口是否用黄油堵死

模具(3D\2D)产品图纸、模具结构图纸、水路图纸、装箱单 、电子文档等其他要求的资料是否提供齐全,是否刻录光 盘,是否与模具实物加工一致

备品、备件易损件是否齐全并附明细,有无供应商名称。

是否按要求提供备件;

模具是否用薄膜包装。

模具装箱单物品是否齐全,摆放安全可靠.

型腔抛光到位(按合同要求)

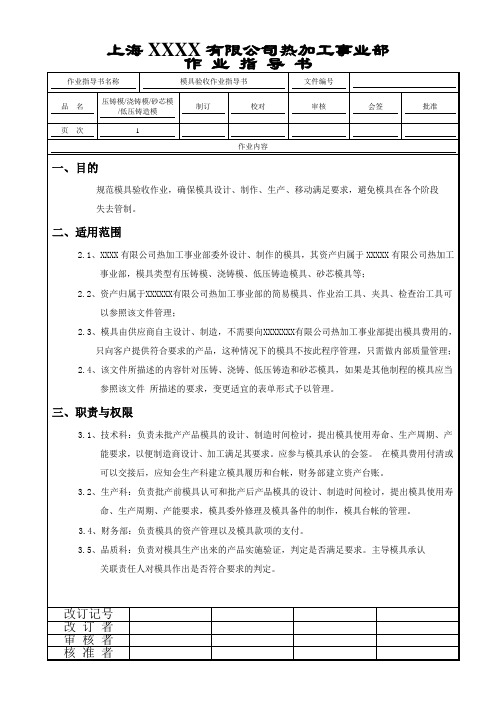

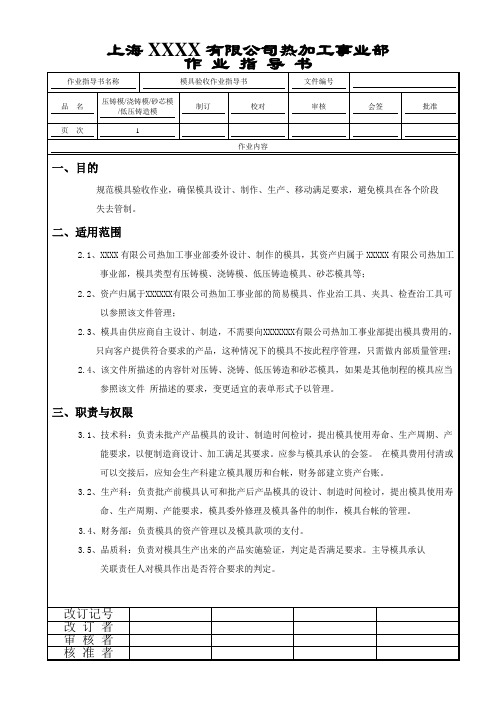

模具验收作业指导书

上海XXXX有限公司热加工事业部

上海XXXXXX有限公司热加工事业部

上海XXX实业有限公司热加工事业部

上海XXX热加工部模具验收单

注:合格√可接受○不可接受×无关项目/

上海XXXXXXX有限公司

模具试模申请/验收单

模具类型:□浇注模具□砂芯模具□压铸模具 200 年月日

申请人:审核:计划:生产:质保:

R-TS-2144C

上海XXXXXX有限公司

模具接收单

编号:R-TS-2145C

上海XXXXXX有限公司

模具接收单

编号:R-TS-2145C

上海XXXXXX有限公司

R-TS-2141C

上海XXXXX有限公司

模具试模报告单

编号:R-TS-2147C

上海XXXXX有限公司

模具试模报告单

编号:R-TS-2147C

说明:合格 : “OK ” 不合格:“NG ” 对象外:“~”

编

号:R-TS-2148C

模具开发建议书

建议人:审核:批准人:。

模具验收表格

12 顶针、顶块等顶出机构与行位干涉时,是否做有强制的复位机构。

13 Ejector plate position switch顶针板安全装置(限位开关)

14 滑动部件要有油槽,装模时涂上黄油。

15 the part fall off 产品能否完成全自动

16 Latck-lock device locate position and stroke扣机安装位置行程

2 Enough clearance for jiffy coupler是否足够的避空为运水接头和快速插头

3

the standard for Temperature Flow System connectors is ok or not 冷却系统接头是否符合标准.

冷

4

engrave "IN" and "OUT" with No.for Temperature Flow System 水处打有字码,如:“ IN1"/“OUT1”字码要清晰整齐.

2 顶针板导柱有按要求做。

3

All ejector pins which are not flat must be keyed. 顶针胶位面为异形或只顶半边胶位时,顶针有定位。

4 扁顶做有定位,口部无缺口与撞伤现象。

5

Ejection system must move smoothly 顶出顺畅。

6 顶针头管位要做“D”字形,沉头深度要比顶针面板低0.02-0.05MM。

耐磨片用用DF2材料做并高于表面0.5,硬度达到HRC56-58度,,做有 不破边的油槽,油槽深0.5。

15 没有经过热处理的行位表面有氮化处理.

16 产品是透明件的,前后模仁有抛光至镜面。

模具验收检查表

T1T2T3一模具外观1.01铭牌内容正确,(模具铭牌、油水路铭牌、热咀铭牌及客户铭牌)用杯头螺丝固定、可靠,可以不沉,字迹整齐、美观,位置与图纸相符,参考模具水路视图1.02如果整套模具有先后开模动作顺序的,要有模具开合模动作顺序铭牌。

1.03模架上A B 模板须有在基准角符号,大写英文DATUM, 表示基准1.04内模零件须有零件图纸编号及基准,防反装标识; 打在醒目位置1.05模具顶出杆须符合图纸,特殊要求参考Specification 1.06定位圈须固定可靠,前后模不可偏心,上下有两个公差,请参考模具图;定位圈安装孔必须沉孔,不准直接安装在模具顶面或底面1.07超过10KG 的模板都需要做吊模孔;1.08模具表面不可有锈迹,凹坑、油污等;1.09模架各板须有倒角,须有撬模槽1.10上下固定板须有隔热板,隔热板避空孔是否正确1.11所有模具零件不可有烧焊痕迹,烧焊点知会ZMT 1.12模具各模板须刻打工厂模具编号、ZMT项目编号、吊模孔规格(如M32)、运水、气路及油路进出标记、字符是否排列整齐清晰,特殊见客户要求。

1.13安装时有方向要求的模具是否在A板或B板上用箭头标明安装方向,箭头旁刻有“UP”字样1.14若模具下方有外露的油缸、先复位机构,水咀等应有支撑脚保护,支撑脚螺丝是否够力1.15吊环、锁模块螺丝是否足够深(螺丝是否可全部拧入),长度有无切割、打磨1.16客户是否要求配带原装HASCO吊环,所使用的吊环是否可承受与之相符的重量1.17顶针板是否要接行程开关WS201,特殊要求参考Specification 1.18导柱、导套不可有松动,及运动不良 ,用胶锤轻敲可进为准。

1.19导柱长度是否足够(合模时比斜导柱要长)、是否弯曲、烧伤等1.20导柱导套配合是否有在底板加工排气槽1.21前、后模半边单独起吊是否平衡,是否要追加平衡吊模孔1.22是否有防锈处理(如前后模芯是否喷白色防锈油)1.23AB 板锁模块及吊模担是否按图纸加工,特殊要求参考Specification;起吊方便、重心平衡二顶出、复位、2.01顶针、顶块等顶出机构与滑块是否干涉,有无强制复位机构,顶针复位须有复位开关,特殊复位开关参考客户Specification2.02油缸抽芯、顶出须行程开关控制,特殊参考Specification 2.03撑头须比模脚高,且不与其他机构干涉2.04顶出是否顺畅、无卡滞,无异响复位杆与B 板无卡滞,EGP 的垂直度与同心度无问题,以手可推动顶针板为标准;2.05斜顶表面须抛光、加油槽,在最大顶出状况下油槽不超过后模,过大过长的斜顶是否须氮化处理。

模具验收作业指导书

上海XXXX有限公司热加工事业部

上海XXXXXX有限公司热加工事业部

上海XXX实业有限公司热加工事业部

上海XXX热加工部模具验收单

注:合格√可接受○不可接受×无关项目/

上海XXXXXXX有限公司

模具试模申请/验收单

模具类型:□浇注模具□砂芯模具□压铸模具 200 年月日

申请人:审核:计划:生产:质保:

R-TS-2144C

上海XXXXXX有限公司

模具接收单

编号:R-TS-2145C

上海XXXXXX有限公司

模具接收单

编号:R-TS-2145C

上海XXXXXX有限公司

R-TS-2141C

上海XXXXX有限公司

模具试模报告单

编号:R-TS-2147C

上海XXXXX有限公司

模具试模报告单

编号:R-TS-2147C

说明:合格 : “OK ” 不合格:“NG ” 对象外:“~”

编

号:R-TS-2148C

模具开发建议书

建议人:审核:批准人:。

模具移交验收单

模具移交验收单

版本号:A-0 ;表单编号:

客户名称

模具名称

模具编号

型腔数量

产品图号

序号

移交清单

数量

移交状态

接收状态

1

模具状态

2

模具履历卡

3

顶杆

4

销子

5

推管

6

过程记录

7

8

9

10

Байду номын сангаас

11

12

1.此表单一式两联.经双方签字确认后,第一联由移交部门保留,第二联由接收部门保留;

说 明 2.此表单中接收状态由接收人对移交状态及数量和清单确认无误后进行填写;其余部分均由 移交人填写;

审核

3.此表单必须经双方签字确认并由接收部门主管审核后方可生效.

接收人

移交人

移交日期

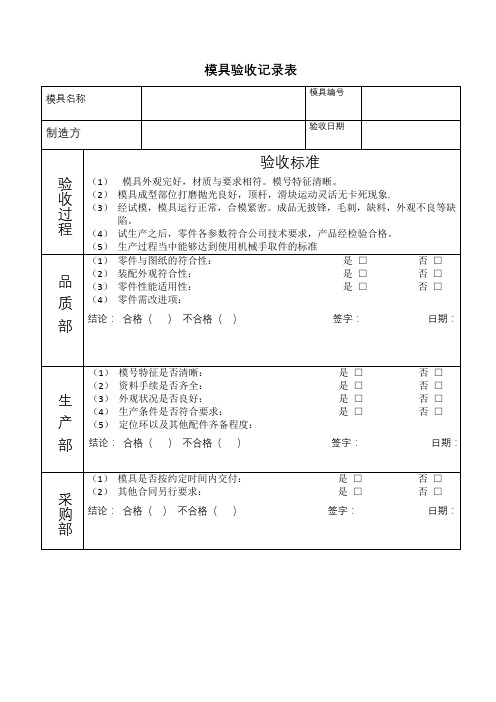

模具验收记录表

品质部

(1)零件与图纸的符合性:是□ 否 □

(2)装配外观符合性:是□ 否 □

(3)零件性能适用性:是□ 否 □

(4)零件需改进项:

结论:合格 否 □

(2)资料手续是否齐全:是□ 否 □

(3)外观状况是否良好:是□否□

模具验收记录表

模具名称

模具编号

制造方

验收日期

验收过程

验收标准

(1)模具外观完好,材质与要求相符。模号特征清晰。

(2)模具成型部位打磨抛光良好,顶杆,滑块运动灵活无卡死现象.

(3)经试模,模具运行正常,合模紧密。成品无披锋,毛刺,缺料,外观不良等缺陷。

(4)试生产之后,零件各参数符合公司技术要求,产品经检验合格。

(4)生产条件是否符合要求:是□否□

(5)定位环以及其他配件齐备程度:

结论:合格()不合格()签字:日期:

采购部

(1)模具是否按约定时间内交付:是□否□

(2)其他合同另行要求:是□ 否 □

结论:合格()不合格()签字:日期:

QR-053A 记录一览表

表单编号

表单名称

QR-105A 设计开发评审报告

QR-106A 模(治)具委外加工申请单

QR-107A 试模报告单

QR-108A 模具验收单

QR-109A 样板分发记录表

QR-110A 试产通知单

QR-111A 模具检验记录表

QR-112A 模具编号一览表

QR-113A 模(治)具制程不良报告表

QR-114A 模具课制令单

29 QR-028B 线每周不良汇总表

30 QR-029B 电气测试不良日报表

31 QR-030B 进料、最终检验汇总表

32 QR-031A FQC检验日报表

33 QR-032B 成品出货检验报告

34 QR-033A 仪器设备管理清册

审核:黄锦涛2003/10/25

使用/保存部门 各部门 各部门 各部门

20 QR-020C 生产日报表

21 QR-021A 连络单

22 QR-022A 产量日报表

23 QR-023A 特采申请单

24 QR-024B 制程初件检验记录

25 QR-025B 测试仪器功能查检表

26 QR-026A 制程统计日报表

27 QR-027A 制程品管日报表(CONN类)

28 QR-027B 制程品管日报表(F/C)

QR-136A 适用的环境法律和其他环境要求一览表 QR-137A 执行基准一览表 QR-138A 信息连络处理单 QR-139A 环境控制点清单

使用/保存部门 工程 工程 各部门

模具.射出 工程 工程

模具.品保 模具 模具 模具 模具 模具 品保 各部门 工程 品保 品保 品保 品保 各部门 品保 各部门 品保 品保 品保

使用/保存部门 行政 行政 行政 行政 行政 行政 行政 行政 行政 行政 行政 行政 行政 行政 行政 行政 行政 行政 行政 采购 品保 品保

五金模具验收单

鉴 定次

试模设备 对于新设计制造的工装模具 *工装模具结构合理性: *工装模具可操作性: 工 装 模 具 综 合 评 价 *工装模具安全性: 各接合面密合 模具产能是否符合设计要求

各紧固螺钉不松动,螺钉和销钉端面不突出上下模板平面 □合格

*推料、卸料机构灵活,凸模比卸料板工作台面低0.5~1mm □合格 □不合格 限位柱:上下模压死的时候,0<限位柱的缝隙≤0.03mm □合格 □不合格 *按要求做热处理及其他表面处理: □是 □否 □不适用 毛刺、飞边情况: □合格 □不合格 有无影响产品装配的毛刺、飞边: □合格 □不合格 凸、凹模间隙满足要求 □合格 □不合格 料带导向板的位置要正确,不能有废料留在模具内 □合格 □不合格 模板倒角为C2,模座倒角为C5 □合格 □不合格 *其他部位有无的损伤: □合格 □不合格 交模时模具上附带样品及工序料带。 □合格 □不合格 *模具有无打防锈油 □合格 □不合格 *模具零部件及螺丝有无损坏与松动 □合格 □不合格 *模具模板有无崩裂 □合格 □不合格 连续冲1000件以上,产品尺寸应在公差范围内,运作正常 □合格 □不合格 由试模部门确认 试模员/日期: 试模部门审核/日期:

五金模具验收单

模具编号 适用产品料号 类 型 □样品 □模具 □工装夹具 □其他 □周期验证 工装保养周期 试模设备型号 □合格 □合格 □合格 □合格 □合格 □不合格 □不合格 □不合格 □不合格 □不合格 □不合格 鉴定次数 万次 试模日期 □ 合格; □ 不合格。说明要求: 第 次 模具名称、图号 适用产品名称、工序

样品检验符合情况:(附样品检验报告) 品管 □ 合格;□ 不合格。说明要求: 部门 确认 检验员: 检验日期: □ 合格;□ 不合格 改善建议:

试模检验报告

注塑模具试模检验报告单

客户名称: 试模日期: 试模材料: 型腔数: 产品名称: 试模次数:第 颜色: 产品重量: )后模( 克/模 次 产品编号: 注塑机型: 色粉编号: 水口重量: 克 模具编号: 记录人: 烘料时间.温度 成型周期 (h/℃) 秒 表单编号:

模具运水连接情况:前模(

说明:详细注塑工艺,见附件(注塑工艺卡)

)行位(

)(备注:机水、冷水、热水、热油)

说明:详细注塑工艺,见附件(注塑工艺卡) 试模问题点记录: 一、模具的问题: 1、 2、 3、 4、 5、 6、 7、 8、 9、 10、 11、 重要尺寸检测记录: 尺寸编号 要求尺寸 1、 2、 3、 4、 5、 6、 7、 8、 9、 10、 制表: 审核: 实际尺寸 检测结果 尺寸编号 11、 12、 13、 14、 15、 16、 17、 18、 19、 20、 报送: 要求尺寸 实际尺寸 检测结果 二、塑胶件的缺陷: 1、 2、 3、 4、 5、 6、 7、 8、 9、 10、 11、 三、试模时特别要注意的问题: 1、 2、 3、 4、 5、 6、 7、 8、 9、 10、 11、

模具验收记录表格.doc

青岛金圃源制刷有限公司

模具验收记录表

项目名称规格

制造日期年月日材质

序

验收项目

号

1 打样后产品尺寸是否符合要求

2 打样后产品外观是否符合要求

3 模具成型腔内是否存在焊接痕迹

外

观 4 使用寿命不得低于 50万次

尺

寸 5 模具标志牌和合模计数器是否配全

及

6 模具上是否有安装方向标志符号

设

计

7

要

求8

9

10

确认签字:技术部,生产部

序

名称尺寸允

实测合格

号差

1

首件

2

产品

主要

3

尺寸

验收 4

结果

5

6

注:本表一式两份,各持一份。

存在问题合格

,模具部.

其他验收项目

12D图纸

23D模具图

3档案

检测员:

检测日期:年月日

验收日期:年月日

共张,第页。

模具维修验收单

研 发 部 确 认

注 塑 五 金 工 程

尺寸 1:_____________ 尺寸 2:_____________ 尺寸 3:_____________ 试装 确认人: 验收项目 验收结果 日期 : 结论

/

装 配

PIE

尺寸 1:_____________ 尺寸 2:_____________ 尺寸 3:_____________ 试装 确认人: 验收项目 验收结果 日期 : 结论

确 认

品 质 部

QE

尺寸 1:_____________ 尺寸 2:_____________ 尺寸 3:_____________ 试装 确认人: 表单编号:

XXX 器科技有限公司

编号:

模 具 维 修 验 收 单

模具名称 申请维修日期 维修方式 发外修维 ○ 内部维修○ 模具编号 要求完成日期 实际完成日期

模 具 验 收 评 估 验收项目 验收结果 结论

维 修 部 门 确 认

尺寸 1:_____________ 尺寸 2:_____________ 尺寸 3:_____________ 试装 确认人: 验收项目 验收结果 尺寸 1:_____________ 尺寸 2:_____________ 尺寸 3:_____________ 试装 确认人: 验收项目 验收结果 日期 : 结论 日期 : 结论

模治具验收记录表

结构 否正常。 (判断可连续生产1万模以上)。

6.产品尺寸检查与图纸,检测表是否判定合格。 制 尺寸

7.与产品检具尺寸是否判定合格。

8.产品外观、表面粗糙度是否合格。外观是否有锈斑。 造 外观 9.肋、螺丝孔、柱等特征的光洁度是否合格(无放电、机加工痕迹)。

2.量产5万模次内之模具损伤时,经判定属于承制模具厂之责任时,该模具厂须无条件予以整修。

3.请款时请附上模具验收表。

4.各单位请于表单到后依判定期限内判定完成。(注塑车间1天,工程部2天)

5.确认模具已量产

模以上,成型性良好。

模治具验收记录表

模号:

料号:

提出时间:

成品名称:

材料:

判定 机能

判

定

项

目

注塑

1.是否可以依品质要求正常成形。浇注系统、冷却系统是否正常。

成形 (不得喷离型剂及不得有顶白、拉模、毛边,缩水,水花等现象) 性 2.是否有提供标准件或限度样件。NFra bibliotek OK备注

3.产品图、模具图、装配图、电极及各种借出图面资料是否交回。

10.分型面,抽芯机构,顶针孔是否有毛边、斜梢段差是否在公差范围内。

部

11.配光是否合格。 配光

样件 12.模具材料,表面硬度是否符合要求。

13.是否已实施连续100模次以上量产。

量产 性 未实施原因:

备注: 1.配光经判定NG时,暂时认定TN合格,但经判定属于NG之责任厂家时,须无条件予以整修至合格。

注塑模具验收记录表

3. 模具注塑生产时的注射速度,其四分之三行程的注射速度不低于额 定最大注射速度的10%或超过额定最大注射速度的90%。

□OK

□NG

4. 模具注塑生产时的保压压力一般应小于实际最大注射压力的85%。 □OK □NG

5. 模具注塑生产时的锁模力,应小于适用机型额定锁模力的90%。 □OK □NG

6. 注塑生产过程中,产品及水口料的取出要容易、安全(时间一般各 不超过2秒钟)。

□OK □NG

9. 热流道应有可靠定位,至少要有两个定位销,或加螺钉固定。

□OK □NG

10. 热流道与模板之间应有隔热垫。

□OK □NG

11. 温控表设定温度与实际显示温度误差应小于±5°C,并且控温灵 □OK □NG

12. 型腔与喷咀安装孔应穿通。

□OK □NG

13. 热流道接线应捆扎,并且用压板盖住。

□OK

□NG

14. 模架表面不应有凹坑、锈迹、多余的吊环、进出水汽、油孔等以 及影响外观的缺陷。

□OK

□NG

15. 模具应便于吊装、运输,吊装时不得拆卸模具零部件,吊环不得 与水嘴、油缸、预复位杆等干涉。

□OK

□NG

02模具材料和硬度

□OK □NG

1. 模具模架应选用符合标准的标准模架。

□OK □NG

□OK □NG

20. 在模板装配之前,所有线路均无断路短路现象。

□OK □NG

21. 所有接线应正确连接,绝缘性能良好。

□OK □NG

22. 在模板装上夹紧后,所有线路应用万用表再次检查。

□OK □NG

07成型部分、分型面、排气槽

□OK □NG

1. 前后模表面不应有不平整、凹坑、锈迹等其它影响外观的缺陷。 □OK □NG

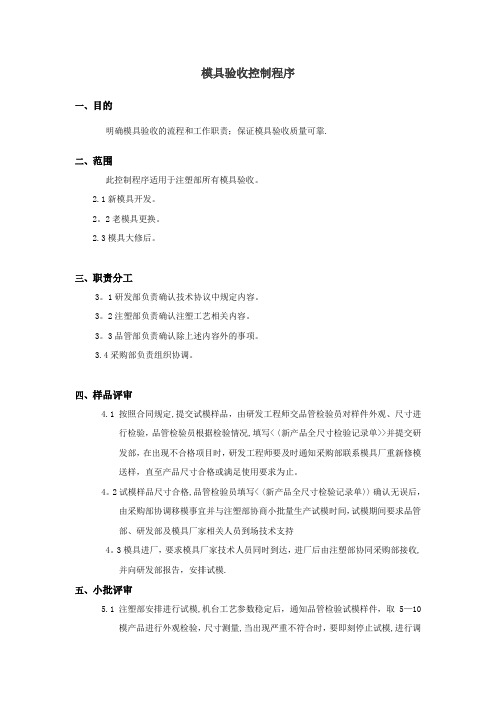

模具验收控制程序【范本模板】

模具验收控制程序一、目的明确模具验收的流程和工作职责;保证模具验收质量可靠.二、范围此控制程序适用于注塑部所有模具验收。

2.1新模具开发。

2。

2老模具更换。

2.3模具大修后。

三、职责分工3。

1研发部负责确认技术协议中规定内容。

3。

2注塑部负责确认注塑工艺相关内容。

3。

3品管部负责确认除上述内容外的事项。

3.4采购部负责组织协调。

四、样品评审4.1按照合同规定,提交试模样品,由研发工程师交品管检验员对样件外观、尺寸进行检验,品管检验员根据检验情况,填写<〈新产品全尺寸检验记录单>>并提交研发部,在出现不合格项目时,研发工程师要及时通知采购部联系模具厂重新修模送样,直至产品尺寸合格或满足使用要求为止。

4。

2试模样品尺寸合格,品管检验员填写<〈新产品全尺寸检验记录单〉〉确认无误后,由采购部协调移模事宜并与注塑部协商小批量生产试模时间,试模期间要求品管部、研发部及模具厂家相关人员到场技术支持4。

3模具进厂,要求模具厂家技术人员同时到达,进厂后由注塑部协同采购部接收,并向研发部报告,安排试模.五、小批评审5.1注塑部安排进行试模,机台工艺参数稳定后,通知品管检验试模样件,取5—10模产品进行外观检验,尺寸测量,当出现严重不符合时,要即刻停止试模,进行调整,试模过程中,模具设计研发工程师、模具厂技术人员、注塑部技术人员、品管检验员都要全程在场。

5。

2 5—10模产品连续生产合格后,再连续生产50—100模。

不能连续生产合格品或出现导常情况时,要停止生产,分析原因,属于模具问题时,由品管、研发通知采购部联系厂家迅速解决,小批试产合格后,由品管检验员填写《小批试制检验记录单》确认无误后留存归档。

5。

3 模具研发工程师填写《模具验收报告》,由研发部、品管部、注塑部、采购部共同签署是否接收使用意见,交公司总经理审批。

六、表单格式6.1《新产品全尺寸检验记录单》6。

2《小批试制检验记录单》6。

模具验收报告表

模具名称mold name 模具编号:mold no.模具穴数cavity 模具类型/type:模具重量weight(KG)模具外形尺寸outer sizeMM 产品材质part material 材料规格material size(MM)产品净重part net weight(g)开模日期/mold opening date 产品水口重/runnerweight(g)适用机台吨位machine tons 组立完成日期assembly finish date 标准周期/cycle 试产产品品号part no.首次试产日期T1 date 试产数量/trail Qty 验收合格日期verified date验收单位/dept备注/remark工程主管/supervisor 模具验收报告模具基本资料/Mold basic information五金工程模/punch test mold 塑胶模/plastic mold185*200*490□T1:2000 □T2:5000 □T3:10000 □T4:15000模具图片/mold photo验收内容/verified information验收项/item验收意见/comment1>五金连续模:是否连续生产产品1万pcs以上punch mold: if continually produce part more than 10K pcs.2>五金工程模:是否已冲压产品2Kpcs以上punch test mold: if already punched more than 2K pcs part 3>塑 胶 模:是否已生产2000模次的产品4>SOP资料是否已建立受控。

If SOP file been made and controlled 5>标准产能是否符合设定要求。

If the production capacity fulfill requirement 6>试产过程是否安全便利。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

静态检查项目 动态检查项目 模具重量 检查项目

承制厂商

课长

组长

设计

检查者

状 自 检 会 态 检 查 检

说明 不良 检 查 未组立 记 判定保留 号 良好 无关部分 特记事项: 未加工

记 自 检 号 检 查 × ◇ △ △ ○

1 指定涂装及标识位置、内容完整正确 2 顶杆位置示意图有否? 1 行程止块、保存块有否,状态如何?

1 破裂、裂痕 2 皱纹、波浪 L. 制 件 品 质 3 咬伤、压伤 4 毛边、翻边 5 折边、整形面不平 6 制件棱线清晰度 次 第一次 第二次 第三次 第四次 数 立 会 时 间

H. 废 料

3 废料盒形状与定位良好吗? 4 冲落废料有否落入废料盒? 5 废料刀位置与形状良好吗,与工件送取有否干 涉,工件有否粘连,废料有否自动滑出模体外? 1 定位器类与工件形状配合良好吗,有否打PIN?

1 吊耳环加工攻牙打刻良好吗? 2 防止合模错误的导柱防呆有否? 3 预备品的冲头数量?

2 压料板的安全销安装表示良好吗? 3 与机能无关的锐边倒角良好吗? B. 安 全 4 缓冲的安全挡块良好吗? 5 起吊装置:钢索接触部位倒角良好吗? 6 上下吊钩有松动吗? 7 侧销吊挂螺钉的接触良好吗? 8 上型侧销孔与压料板行程良好吗? 1 板件合模精度良好吗? 2 成形R面粗糙度良好吗? 3 平衡块料厚接触良好吗? C. 成 形 面 4 活塞管理面接触良好吗? 5 透气孔良好吗? 6 上下型模接触良好吗? 7 合模孔的位置良好吗? 8 活塞自重滑动良好吗? 9 成形R面耐磨性-硬度良好吗? 1 压料板内导板接触良好吗? 2 活塞内导板接触良好吗? D. 压 料 板 、 活 塞 、 打 料 杆 3 箱根外导板接触良好吗? 4 导柱的接触情形良好吗? 5 压料板的成形冲孔曲刃间隙良好吗? 6 弹簧、优力胶的组立良好吗? 7 压料板置于下模是否稳定? 8 有局部脆弱的地方吗? 9 活塞顶杆位置逃孔良好吗? 10 活塞顶杆有无变形,长短不一? 11 压料板与坯料的接触率良好吗? 12 活塞顶杆承压面有否压凹或污物? 13 打料杆位置及强度是否合理?

1 凸轮的回复动作良好吗? 2 从动凸轮的超出量良好吗? 3 凸轮插刀面接触面良好吗? 4 凸轮组立精度良好吗?0.03/1m 5 凸轮强制复位块接触良好吗? 1 切刃曲刃的侵入量适当吗? 2 切刃冲孔的二次逃料良好吗? 3 曲刃的R型及切刃间隙良好吗? K. 型 生 产 准 备 方 式 1 模具重量及尺寸合理吗? 2 快速定位加工安装尺寸良好吗? 3 气压接头座安装在F面右边良好吗? 4 压力中心的标识良好吗? 5 模具定位键槽加工尺寸良好吗? 6 模具锁付用U型槽位置、宽高良好吗? 7 模具闭合高度合理吗? 8 行程止块位置与高度良好吗? 9 闭模钮L、R记号良好吗? 10 下型板件合模接触良好吗? 11 顶料机构形状、动作、装配良好吗?

G. 切 刃 、 折 刃

4 钢材或焊补的切刃有裂纹吗? 5 定位销落下防止良好吗? 6 定位销松紧良好吗? 7 切刃有无崩角或钝角? 8 镶块受侧向力的挡块、挡墙状态良好吗? 9 镶块凹模的拔起防止良好吗? 10 刀块曲块热处理硬度及深度足够吗,有无淬裂? 11 卸料、打料板安装时是否凸出剪切面? 1 废料落下有突出物吗? 2 废料孔与下模孔有干涉偏移吗?

1 立壁纵切刃侵入量良好吗? M. 加 注 2 侧冲孔侵入量与冲头顶出销良好吗? 3 内藏CAM组立基准平衡块良好吗?

I. 工 件 定 位

2 定位器的调整量及逃料良好吗? 3 工件会附着于上模吗? 4 工件手取空间6 配列模具的导柱位置良好吗?

表单编号:QP-07-11-07/A

检查者

会 检

第四次

凌云冲压模具检查表

车型年 生产线 区 项 分 次 A. 表 面 件号 检查项目 件 名 状 自 检 会 态 检 查 检 区 项 分 次 1 E. 导 向 F. 凸 轮 、 斜 契 2 3 4 工程号/工 程名 检查项目 导板导柱的润滑油槽良好吗? 导板导柱的导入部R角良好吗? 导向装置排气槽有无阻塞? 导柱导套的组立良好吗? J. 型 保 全 模具尺寸 状 态 自 检 检 会 查 检 区 项 分 次