模具进厂检验记录范例

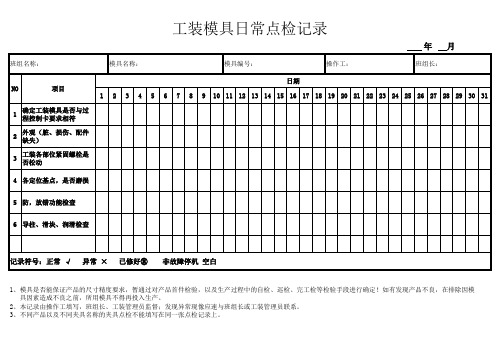

工装模具日常点检记录

月

4 各定位基点,是否磨损 5 防,放错功能检查 6 导柱、滑块、润×

已修好ⓧ

非故障停机 空白

1、模具是否能保证产品的尺寸精度要求,暂通过对产品首件检验,以及生产过程中的自检、巡检、完工检等检验手段进行确定!如有发现产品不良,在排除因模 具因素造成不良之前,所用模具不得再投入生产。 2、本记录由操作工填写,班组长、工装管理员监督;发现异常现像应速与班组长或工装管理员联系。 3、不同产品以及不同夹具名称的夹具点检不能填写在同一张点检记录上。

工装模具日常点检记录

年

班组名称: 模具名称: 模具编号: 日期 NO 项目 1 1 2 3 确定工装模具是否与过 程控制卡要求相符 外观(脏、损伤、配件 缺失) 工装各部位紧固螺栓是 否松动 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 操作工: 班组长:

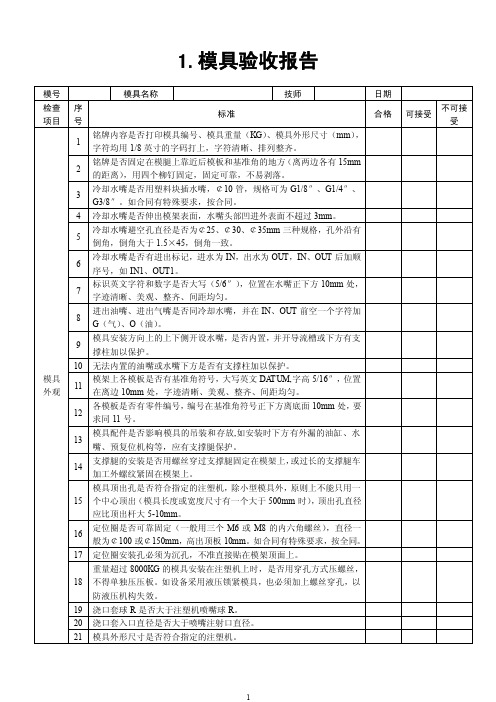

模具验收单范文

1.模具验收报告编者按:大地涵藏万物,孕育生命,被誉为人类的母亲。

但是,近年来,伴随我国工业化的快速发展,大地不断遭到各种污染的伤害。

仅仅因土壤污染防治不足、环境监管乏力,导致的食品药品安全事件就频频发生,2008年以来,全国已发生百余起重大污染事故。

目前我国大地污染现状严峻,成因十分复杂,形成令人扼腕的“大地之殇”。

《经济参考报》以此为主题,探寻大地污染背后所触及的我国农业、工业、城市化进程中关于生存与发展的一系列深层矛盾与两难抉择,并以“大地之殇”系列报道的形式在“深度”版推出,敬请关注。

大地之殇一·黑土地之悲占全国粮食总产五分之一的东北黑土区是我国最重要的商品粮基地,但一个并不为多数人了解的严峻事实是,支撑粮食产量的黑土层却在过去半个多世纪里减少了50%,并在继续变薄,几百年才形成一厘米的黑土层正以每年近一厘米的速度消失。

照此速度,部分黑土层或将在几十年后消失殆尽,东北这一中国最大粮仓的产能也将遭受无法挽回的损失。

□记者孙彬管建涛连振祥吉哲鹏娄辰李松南京哈尔滨兰州昆明济南重庆报道毒土:GDP至上的恶果当前,我国土壤污染出现了有毒化工和重金属污染由工业向农业转移、由城区向农村转移、由地表向地下转移、由上游向下游转移、由水土污染向食品链转移的趋势,逐步积累的污染正在演变成污染事故的频繁爆发。

日益加剧的污染趋势可能还要持续30年“目前,我国土壤污染呈日趋加剧的态势,防治形势十分严峻。

”多年来,中国土壤学会副理事长、中国农业科学院研究员张维理教授一直关注我国土壤污染问题“我国土壤污染呈现一种十分复杂的特点,呈现新老污染物并存、无机有机污染混合的局面。

”“现在我国土壤污染比各国都要严重,日益加剧的污染趋势可能还要持续30年。

”中国土壤学专家,南京农业大学教授潘根兴告诉《经济参考报》记者,这些污染包括随经济发展日益普遍的重金属污染、以点状为主的化工污染、塑料电子废弃物污染及农业污染等。

国土资源部统计表明,目前全国耕种土地面积的10%以上已受重金属污染。

23模具零件加工检验记录单

模具零件加工检验记录单单号:零件计划时间工序计划时间工序实际时间序号序号1324工时费用5备注结论模具零件加工检验记录单单号:零件计划时间工序计划时间工序实际时间序号序号1324工时费用5备注结论模具零件加工检验记录单单号:产品型号:模具名称:模具编号:下单时间: 年 月 日 时零件计划时间工序计划时间工序实际时间序号序号1324工时费用5备注结论工序描述类别图纸实际图纸实际□车 □铣 □平磨 □钻 □热处理(普通真空 渗氮 镀钛) □CNC (粗加工 精加工)□抛光 □电火花(普通 镜面) □快线切割□慢线切割(1修1 1修2)检验项目零件材质生产数量设备型号从 年 月 日 时到 年 月 日 时编制: 审核: 批准:质检: 审核:零件编号零件名称从 年 月 日 时到 年 月 日 时数量= H/mm 2/kg /个 费用= 元设备型号□外发加工执行工序描述从 年 月 日 时到 年 月 日 时图纸实际图纸实际从 年 月 日 时到 年 月 日 时零件材质生产数量从 年 月 日 时到 年 月 日 时零件编号零件名称数量= H/mm 2/kg /个 费用= 元光洁度□符合要求 □不符合要求 □其它:□合格 □不合格, 返工 □不合格, 特采编制: 审核: 批准:质检: 审核:从 年 月 日 时到 年 月 日 时工序描述类别 □车 □铣 □平磨 □钻 □热处理(普通真空 渗氮 镀钛) □CNC (粗加工 精加工)□抛光 □电火花(普通 镜面) □快线切割□慢线切割(1修1 1修2)检验项目图纸实际图纸实际零件名称设备型号□外发加工执行□合格 □不合格, 返工 □不合格, 特采从 年 月 日 时到 年 月 日 时零件材质加工数量从 年 月 日 时到 年 月 日 时零件编号 □外发加工执行从 年 月 日 时到 年 月 日 时类别 □车 □铣 □平磨 □钻 □热处理(普通真空 渗氮 镀钛) □CNC (粗加工 精加工)□抛光 □电火花(普通 镜面) □快线切割□慢线切割(1修1 1修2)检验项目光洁度□符合要求 □不符合要求 □其它:□合格 □不合格, 返工 □不合格, 特采编制: 审核: 批准:质检: 审核:数量= H/mm 2/kg /个 费用= 元光洁度□符合要求 □不符合要求 □其它:编号:ED-F023.A编号:ED-F023.A编号:ED-F023.A。

模具验收记录单

日期

第3页 共页

制造商

实际情况

可接受√ 不接受×

LOGO

模具验收记录单

模具编号

检查项目 序号

热

12

流道

系统

13

1

2

3

4 5 6

7

成

型

8

部

分

9

、

10

分

11

型

面

12

、 排

13

气

14

槽

15

16

17

18 19 20 21 22 1

油

2

路

3

系

4

统

5

6

其

1

他

2

签字

产品图号

标准

产品名称

热流道安装板上是否开设溢水槽(从天侧贯穿到地侧)

油路、气道是否顺畅,并且液压顶出复位到位。

复位弹簧是否选用标准件,两端不打磨、割断。复位弹簧安 装孔底面是否为平底,安装孔直径比弹簧大5mm

直径超过¢20mm的弹簧内部是否有导向杆,导向杆比弹簧长 10—15mm

弹簧是否有预压缩量,预压缩量为弹簧总长的10%—15%

外置弹簧是否加装保护套。

复位弹簧的数量是否符合合同要求。

产品名称

标准

滑动部件是否涂黄油

浇口套进料口是否用黄油堵死

模具(3D\2D)产品图纸、模具结构图纸、水路图纸、装箱单 、电子文档等其他要求的资料是否提供齐全,是否刻录光 盘,是否与模具实物加工一致

备品、备件易损件是否齐全并附明细,有无供应商名称。

是否按要求提供备件;

模具是否用薄膜包装。

模具装箱单物品是否齐全,摆放安全可靠.

型腔抛光到位(按合同要求)

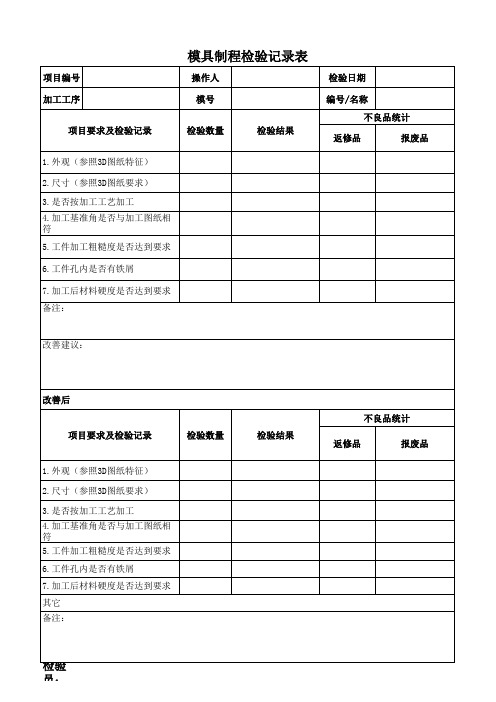

模具制程检验记录表

改善建议:

改善后 不良品统计 项目要求及检验记录 检验数量 检验结果 返修品 报废品

1.外观(参照3D图纸特征) 2.尺寸(参照3D图纸要求)工件加工粗糙度是否达到要求 6.工件孔内是否有铁屑 7.加工后材料硬度是否达到要求 其它 备注:

模具制程检验记录表

项目编号 加工工序 项目要求及检验记录 1.外观(参照3D图纸特征) 2.尺寸(参照3D图纸要求) 3.是否按加工工艺加工 4.加工基准角是否与加工图纸相 符 5.工件加工粗糙度是否达到要求 6.工件孔内是否有铁屑 7.加工后材料硬度是否达到要求 备注: 操作人 模号 检验数量 检验结果 检验日期 编号/名称 不良品统计 返修品 报废品

检验员:

审核:

压铸模具检验记录表

15MM

导柱

光洁度Ra0.8配合自由

硬度

HRC44-50

型腔主要孔、型芯尺

2

模寸 芯 表面粗糙度

Ra0.4um

装配尺寸

凸出动、定模板0.1MM以上 合模后前后模间隙小于1MM

顶

3

出 顶针 部

位

复位杆

加工面顶针凹入01~0.30MM 非加工面凸出0.1~0.2MM

轴向间隙小理01MM

拉钩是否定位

与定模套板配制碰穿,碰穿间隙小于 0.1MM

产品名 称

设计者

序号

项目

产品名称、图号

压铸模检验记录表

产品图号

模具号

制造者

完工日 期

检 查内容技术要求检测Fra bibliotek录自查结论

质量中心检验员复核结 论

用CNC刻在模架上

吊装孔

位置合理、大小合理

1

模 架

压板槽

上下方向开通

125T/160T/180T/280T机φ110深

浇口套和机床联接 10MM,500T/630T/800T机φ165深

浇 浇口套内径,光洁度 设计直径Ra0.8

4

注 系

进料口,位置、载面 积

进料口厚度1.0~2.0MM

统 排气槽

要求开通

配 合模间隙

5

合

活 动

各活动部位

小于0.5MM,红彤配到位

位置准确,动作可靠,不得歪 斜,相 对固定零件不允许窜动

6

滑 块

配合部位

异滑灵活,运动平稳

合模后与锲块压紧,接触面积不 上

水路是否畅通 分流锥浇口套

是否有与水管连接的螺纹

冷

7

却 系 前后模芯

压铸模具进厂检验记录单

YES NO NO NO YES YES YES YES NO YES YES YES

NO 数量: 数量: 数量: NO NO NO NO NO NO NO mm NO NO NO 数量: YES NO 规格: 规格: YES NO 日期: NO 数量: 是否漏水: 是否漏水: 数量: 数量: 数量:

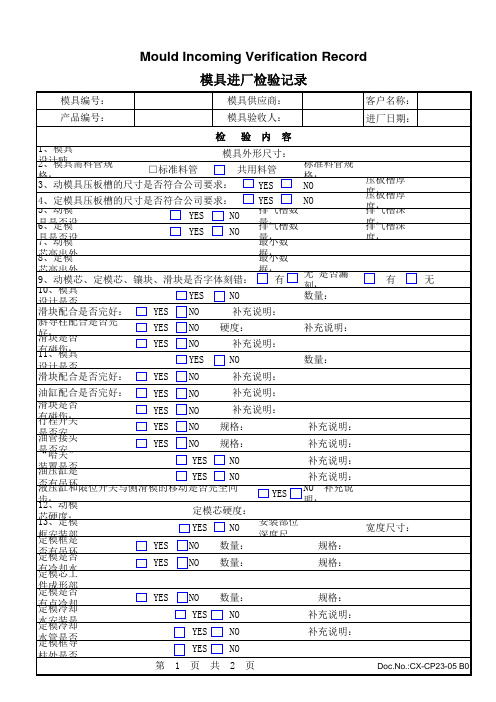

Mould Incoming Verification Record 模具进厂检验记录

模具编号: 产品编号: 检 1、模具设计吨位: 2、模具需料管规格: □标准料管 模具供应商: 模具验收人: 验 内 容 标准料管规格: NO NO 压板槽厚度: 压板槽厚度: 排气槽深度: 排气槽深度: 客户名称: 进厂日期:

安装部位深度尺寸: 规格: 规格: 规格: 补充说明: 补充说明:

定模芯工件成形部位边界到定模芯边界的尺寸: 定模冷却水安装是否有松动: 定模冷却水管是否安装齐全: 定模框导柱处是否有撬开槽: 第

Doc.No.:CX-CP23-05 B0

集中冷却水管接头是否安装: 14、动模框是否有吊环孔: 动模是否有冷却水管: 动模源自否有点冷却水: YES YES YES

审核:

日期:

生产部: 其他说明:

日期:

质量部:

日期:

机具部:

日期:

第

2

页

共

2

页

螺钉等级: YES YES YES NO

规格: 补充说明: 补充说明: 补充说明:

复位杆高出分模面:

顶针固定板的厚度: YES YES YES NO NO NO YES 数量: 数量:

17、模具设计中顶针是否有异形顶针:

18:浇口套平面与模框平面是否平整: 20、导向套后是否有清渣槽: 项目工程师确认: 增补意见:

模具检验报告1页 -回复

模具检验报告1页-回复下面是一份模具检验报告样本:【模具检验报告1页】报告对象:XXX公司报告日期:XXXX年XX月XX日报告编号:XXXX-XXX一、检验目的本次检验旨在详细评估所提供的模具的质量,确保其满足所需标准和要求,并提供改进建议,以提高模具的质量和性能。

二、检验内容1. 外观检验:对模具的外观进行细致检查,包括表面光洁度、划痕、变形等方面。

2. 尺寸检测:使用专业测量工具对模具各个部位的尺寸进行精确测量,以确定其尺寸是否符合设计要求。

3. 材料检验:对模具使用的材料进行化学成分和力学性能的检测,以确保材料的质量稳定。

4. 模具组装检验:对模具的组装情况进行检查,包括密封性、结构稳定性等方面的评估。

5. 试模及性能测试:对模具进行试模,模具的操作性、性能表现等进行评估。

三、检验结果1. 外观检验结果:模具外观光洁度良好,无明显划痕和变形。

2. 尺寸检测结果:模具的各个部位尺寸均符合设计要求,满足精度要求。

3. 材料检验结果:模具使用的材料化学成分和力学性能测试结果稳定,符合要求。

4. 模具组装检验结果:模具组装结构稳定,密封性良好。

5. 试模及性能测试结果:模具经过试模测试,操作性良好,性能稳定,能够满足预期要求。

四、存在问题及改进建议通过本次检验,确认模具整体质量良好,但在细节方面存在以下问题及改进建议:1. 模具表面光洁度需进一步提高,可以采用更精细的加工工艺来改善。

2. 模具组装过程中部分连接处存在松动,建议加强连接结构的设计,保证模具的稳定性。

3. 部分尺寸的误差较大,需要加强加工和测量的控制,提高尺寸的精度。

五、总结通过本次检验,确认所提供的模具质量良好,并提出改进建议,希望能够对贵公司的模具生产提供参考和帮助。

六、附件1. 外观照片2. 检测结果数据表3. 检测仪器使用说明注:本报告仅对所提供模具进行了一次检验,如需更多检验或有任何疑问,请及时与我们联系。

该模具检验报告旨在详细评估所提供的模具的质量,确保其符合标准和要求。

23工装模具进厂检验记录

23工装模具进厂检验记录一、基本情况

工装模具名称:___________

进厂时间:___________

检验人员:___________

模具编号:___________

模具材质:___________

模具尺寸:___________

模具重量:___________

二、外观检查

1.外观是否完整,无裂痕、变形等情况。

2.表面是否平整,无气泡、砂眼等缺陷。

3.各部件连接是否紧密,无间隙。

三、尺寸检查

1.模具尺寸是否符合设计要求。

2.各部件尺寸是否一致,无误差超出标准范围。

3.模具重量是否符合设计要求。

四、功能检查

1.模具各部件是否完好,无损坏、磨损等情况。

2.模具是否能够正常工作,无卡滞、卡死等故障。

3.模具使用寿命是否满足要求。

五、安全检查

1.模具是否有安全隐患,如尖锐边角、易脱落部件等。

2.模具操作是否方便,无不必要的操作过程。

3.模具使用过程中是否存在安全风险。

六、检验结论

根据以上检查情况,工装模具符合要求,可以正常使用。

如有瑕疵或问题,需要修复后再次检验。

七、检验记录

检验人员签字:___________。

模具验收记录表

检查结果

异常 缺失 不好 一般 无 无 无 无 无 不好 偏差 签字: 无 签字: 无 签字: 无 签字: 无 无 无 飞边 损坏 已断 损坏

备注:

质保部负责人: 技术部负责人:

生产部负责人: 厂家模具管理: Nhomakorabea物流部责任人: 使用部门负责人:

检查项目不正常的,在备注里详细说明,表格里没列出的项目,手写到空格处。

检查内容

定模型腔 动模型腔 滑块及型芯 顶杆 流道状态 快换水嘴 顶出挂头 定位环 吊环 导柱导套 动定模间隙 浇口套 复位杆 加热插头保护 插头标记 模具外观 模具标识 模板

序号

19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36

检查内容

运行能力 碰珠 弹簧强度 分型线 模具户口 模具尾件 保养并做记录 模具使用记录 内部维修记录 零件外观质量 零件尺寸 零件重量 作业指导书 产品包装指导 工艺卡 工序检查卡 锁模铁 有 有 有 有 有 有 正常 良好 良好 良好 有 有 有 有 有 良好 良好

模具验收记录单

模具定期状态检查确认 模具转移时状态确认 模具维修保养验收

模具编号 制造厂家 产品名称 检查者 模具使用部门

序号

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18

模具名称 零件号 进厂日期 检查日期 注塑车间

检查结果

良好 良好 良好 良好 良好 有 有 有 有 良好 良好 良好 良好 有 有 良好 有 良好 破损 破损 破损 损坏 损坏 无 无 无 无 研 不好 破损 损坏 无 无 锈蚀 无 破损 模糊 锈蚀 研 损坏 破损 损坏 损坏 磨损 损坏 损坏 锈蚀 锈蚀 锈蚀 锈蚀

模具静检记录表

间

料厚间隙

18

隙

拼缝

19

挡墙零间隙

20

凹模口、棱线

21

成形圆角

22

硬

刃口

23

冲头

24

导柱、导套

25

度

定位件

26

卸料板

27

固定板

序号

检验项目

检验内容

自检结果

专检结果

结论

整改后检验

28

研合率

凸、凹模

29

退、圧件器

30

废料

刃口高度

31

排出

漏料孔

32

废料盒

33

排气孔

34

闭合高度

35

限位

36

侧销

37

顶杆孔

模具静检记录表

模具名称

装配钳工

检验员

模具图号

完成日期检验日期序号检验项H检验内容

自检结果

专检结果

结论

整改后检验

1

光顺,棱线清晰

2

工

成形圆角

3

作

刃「1

4

型

砂眼、裂纹等

5

面

磕碰、划伤现象

6

表面粗糙度

7

间隙

8

导

表面粗糙度

9

向

垂直度

10

止退台

11

错位、偏斜、

12

大小

13

定

位置

14

位

高度

15

运行可靠

16

冲裁间隙

检测内容

尺寸精度

左件

右件

检验方法

1

2

3

1

2

压铸模具出厂检验报告

压铸模具出厂检验报告检验日期:2024年1月15日一、背景信息本压铸模具是由我公司按照客户要求设计制造的一套高压铸造模具。

该模具主要用于生产汽车发动机零部件。

在设计制造过程中,我们严格按照国家相关标准进行设计计算,并采用了优质的材料和先进的加工工艺来保证模具的质量。

为确保模具的质量符合要求,特进行出厂检验。

二、检验项目1.模具结构检验我们对模具的结构进行了全面检查,并对模具的各个零部件进行了测量和验收。

所有零部件的尺寸和形状都符合设计要求,并且组装后的模具结构稳定,各个零部件之间的配合精度满足要求。

2.模具材料检验我们对模具使用的材料进行了检验。

经过化学成分分析和金相组织观察,确认模具所使用的材料与设计要求一致,并且具有良好的金相组织和力学性能。

3.模具加工工艺检验我们对模具的加工工艺进行了检验。

通过对模具的加工精度进行测量和评估,发现模具加工精度满足设计要求,并且各种加工工艺操作符合规范要求。

4.模具表面质量检验我们对模具的表面质量进行了检验。

经过观察和测试,发现模具表面光洁度符合要求,并且没有明显的气泡、裂缝和划痕等缺陷。

5.模具使用性能检验我们对模具的使用性能进行了测试。

在压铸机上进行模具试压,并对试压结果进行了评估。

测试结果显示该模具能够正常工作,产品质量达到了设计要求。

三、检验结果根据上述检验项目的检测和评估,我们得出以下结论:1.该模具的结构稳定,各个零部件之间配合精度满足要求。

2.模具所使用的材料与设计要求一致,具有良好的金相组织和力学性能。

3.模具加工精度满足设计要求,各种加工工艺操作符合规范要求。

4.模具表面质量良好,没有明显的缺陷。

5.该模具能够正常工作,产品质量达到设计要求。

四、结论和建议根据对该压铸模具的全面检验1.该压铸模具的质量符合设计要求,并且能够正常工作,满足生产需要。

2.对于模具的保养和维护,建议按照相关规定进行操作,定期进行检查和维护,以延长模具的使用寿命和保证生产质量。