德国H+H肠衣生产线

美食之旅探索德国香肠的制作工艺

美食之旅探索德国香肠的制作工艺美食之旅:探索德国香肠的制作工艺德国香肠以其丰富的口味和传统的制作工艺而闻名于世。

在美食爱好者们的心中,探索德国香肠制作工艺已经成为一项独特的旅程。

本文将深入探讨德国香肠的制作工艺,从选料到制作过程,带你领略德国香肠背后的独特魅力。

1. 香肠的历史悠久而底蕴深厚德国香肠的历史可追溯到古罗马时代,当时的居民已开始创造各种肉制品。

经过数百年的发展,德国香肠逐渐形成了独特的风味和制作工艺。

德国当地的气候和土壤条件为养殖动物提供了得天独厚的环境,这也为香肠制作提供了坚实的基础。

2. 选料:追求原味和品质德国香肠的制作过程非常注重选料环节。

首先,选取放养的天然猪肉作为主要原料,因为这种肉质鲜嫩多汁,并带有一定的脂肪含量,增添了香肠的风味。

其次,根据不同香肠的种类和风格,会添加适量的牛肉、鸡肉或羊肉,以增加口感的层次和丰富性。

此外,在选料过程中,还会加入一些食材调味,如盐、胡椒、大蒜、香菜等,以突显香肠的独特风味。

3. 制作过程:精细的工艺与传统的方法传统的德国香肠制作需要多个步骤,其中包括切割、切碎、混合和切绞等程序。

首先,将选好的猪肉和其他肉类切细,并混合搅拌以提高肉质的粘度和口感。

随后,将肉馅填入天然的肠衣中。

这种肠衣通常由猪肠或牛肠制成,具有较好的延展性和耐高温的特点,保证了香肠在烹调过程中的完整性。

最后,香肠绳形成后,需要在恰当的温度下进行熏制和油炸,以确保香肠的口感和细腻度。

在熏制过程中,经过特殊的木材燃烧所产生的烟熏香气悄然渗透到香肠内部,更深层次地增添了其独特风味。

4. 地方特色香肠:全方位的味蕾享受不同地区的德国香肠有着独特的风味和制作工艺。

例如,巴伐利亚地区的酒香肠以加入了啤酒和香料而著名,其口感醇厚,非常适合搭配德国传统的黑面包。

法兰克福热狗则是以其细腻的口感和刺激的香气而受到世界各地的推崇。

而最著名的灰香肠则是以其标志性的灰色外观和酸奶味道而受到喜爱。

通过品尝这些地方特色香肠,你将会领略到德国人民对美食的热爱和工艺的精益求精。

PVDC(聚偏氯乙烯)薄膜

PVDC(聚偏氯乙烯)薄膜百为PVC市场网编辑2007-1-16【大中小】评论:0条【收藏】【留言】摘要:PVDC对氧、水均具有良好的阻隔性,不足的是其成膜性及单独成膜强度差,成本高延伸阅读·5月份国内PVC市场展望·PVC下游如何迎接即将到来的传统旺季·PVC市场操作人士心态真好吗?·PVC一周行情综述·PVC缘苑上游一周动态综述·PVC一周行情综述·PVC上游一周动态综述一、PVDC的特性PVDC即聚偏二氯乙烯,其树脂呈淡黄色、粉末状,其制品除塑料的一般性能外,还具有自熄性、耐油性、保味性以及优异的防潮、防霉等性能,同时具有优良的印刷和热封性能(在120-158℃)。

PVDC对氧、水均具有良好的阻隔性,不足的是其成膜性及单独成膜强度差,成本高。

尽管如此,从综合阻隔性能上看,PVDC仍是当今世界上塑料包装中最好的一种包装材料。

它既不同于聚乙烯醇随着吸湿增加而使阻气性急剧下降,也不同于尼龙膜由于吸水性使阻湿性能变差。

它是一种阻湿、阻气皆优的高阻隔性能材料,因此,受到发达国家食品和医药包装业的高度重视。

PVDC燃烧特性:很难燃烧,火焰呈黄色、端部绿色,离火即灭,燃烧时软化,类似蔗糖,当它碳化时膨胀。

裂解时放出单体和氯化氢成为一股强酸性白烟,有特殊气味。

目前市售的PVDC树脂有两大类。

成型级PVDC是粉末状的二氯乙烯同氯乙烯的共聚物,加入稳定剂、增塑剂等塑料助剂后可以挤出、注塑、搪塑等成型。

涂布级的PVDC是偏二氯乙烯同丙烯酸酯单体的共聚物。

共聚过程是乳液聚合。

PVDC乳液涂布的薄膜也叫K涂膜。

实验证明,在224小时内,温度为30."8℃,相对湿度为90%的条件下,在每平方米的面积上,PVDC膜的透氧率低于26."4ml,而尼龙为40."3ml左右,乙烯为3875~13020ml。

从这组数字的比较中可以看出,PVDC的阻隔性能是普通包装材料的几倍、几十倍甚至几百倍。

环境影响评价报告公示:年产5吨肝素钠粗品和179万把盐渍肠衣建设项目环评报告

声环境质量标准

昼间 dB(A) 65 夜间 dB(A) 55

1.3.2 污染物排放标准 1、大气污染物排放标准 本项目变更后天然气锅炉大气污染物排放执行锅炉废气执行 《锅炉大气污染物排 放标准》 (GB13271-2014)中新建燃气锅炉Ⅱ时段大气污染物排放浓度限值,具体排 放标准见表 1.3-4。 表 1.3-4

1

素钠粗品和 179 万把盐渍肠衣建设项目。 主要建设盐渍肠衣生产线 1 条和肝素钠粗品 生产线 6 条,年产 179 万把盐渍肠衣和 5 吨肝素钠粗品。 原有项目 2013 年 11 月 4 日经霍邱县经济和信息化委员会以文号: 霍经信投 【2013】 80 号 《霍邱县发改委关于安徽申奥生物科技有限公司年产 5 吨肝素钠粗品和 179 万把 盐渍肠衣建设项目备案的通知》备案。且原项目《安徽申奥生物科技有限公司年产 5 吨肝素钠粗品和 179 万把盐渍肠衣建设项目备案的通知》 于 2014 年 2 月 12 日委托环 评单位编制了环境影响评价报告书,并于 2016 年 1 月 6 日通过霍邱县环境保护局审 批,审批文号 环审函【2016】7 号(见附件 2)。 建设单位后期规划建设过程中发生了部分更改,具体如下: 1、建设单位现根据国土局批复,项目区用地向北移 100m,厂区总占地面积更改 为 8720 平方米,厂区内布局发生更改; 2、并参考同类企业的实际生产情况,取消原报告书中的污水处理站和仓库的液 碱喷淋塔; 3、原报告书中的生物质锅炉改为天然气锅炉; 4、原报告书中的食堂部分内容去除; 5、原报告书污水处理设施按照接管前和接管后两种情况写,实际情况现状长集 镇污水处理厂已投入运营, 因此污水处理工艺改成出水达到 《污水综合排放标准》 (GB 8978-1996)表 3 中三级级标准和长集镇污水处理厂接管标准即可,同时根据同类企 业实际监测结果,项目污水盐分浓度不会影响后续的生化处理,因此污水处理工艺取 消蒸发器。 本次变更工程实施前后,项目的生产工艺及产品方案均未发生变化。 根据《环境影响评价法》“第二十四条 建设项目的环境影响评价文件经批准后, 建设项目的性质、规模、地点、采用的生产工艺或者防治污染、防止生态破坏的措施 发生重大变动的,建设单位应当重新报批建设项目的环境影响评价文件”。因此,安 徽申奥生物科技有限公司委托巢湖中环环境科学研究有限公司对“安徽申奥生物科 技有限公司年产 5 吨肝素钠粗品和 179 万把盐渍肠衣建设项目”的调整变化作环境影

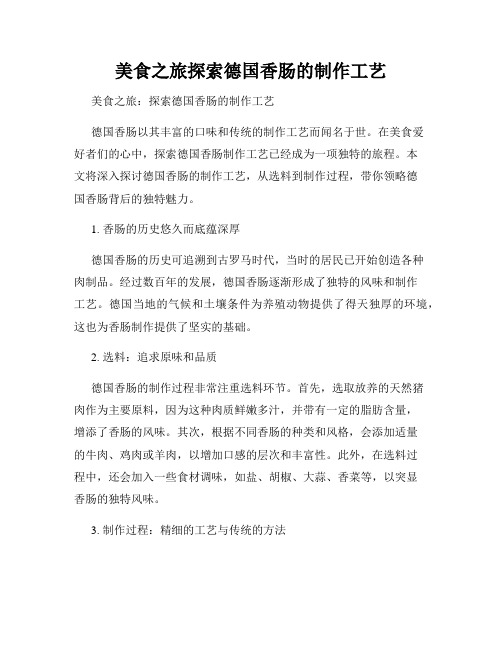

生产工艺流程图和工艺描述

按照原料肉验收程序进行,并要求供应商提供兽药残留达标保证函及兽医检疫检验证明

辅料验收、暂存

化验室、仓库

按验收规程进行验收

肥膘验收、暂存

化验室、仓库

按验收规程进行验收

肠衣验收

化验室

按验收规程进行验收

肠衣处理

腊味加工间

天然猪肠衣加工前需用洁净加工用水冲洗,人造肠衣灌装前需用洁净加工用水润湿

咸水草、麻绳验收

中心温度≦25℃

内包装

真空包装机、热封口机

内包装间

将待包装腊肉去绳后按不同规格称重,装塑料袋、真空包装封口

装产品装彩袋封口,按不同规格装箱、核重、扣扎放入成品库并挂牌标识。

化验室、仓库

按验收程序进行验收

解冻

解冻间

肉类解冻分割间

温度≦18℃、18~20h

分割、修整

分割台、刀具

肉类解冻分割间

挑筋骨、淋巴等杂物,修整边缘。整个操作均在温度≦12℃的条件下进行。

切条

工作台、刀具

肉类解冻分割间

切成原1.5-1.8cm肉条,要求一致,厚薄均匀。温度≦12℃。

漂洗

水池

肉类解冻分割间

生产工艺流程图和工艺描述香肠工艺流程图辅料验收原料肉验收原料暂存肥膘解冻精肉解冻辅料暂存分割热水漂洗加水绞肉肠衣验收暂存处理灌装结扎包括猪原肠衣和蛋白肠衣咸水草麻绳验收暂存浸泡漂洗冷却内包装装箱入库香肠加工工艺说明加工步骤使用设备操作区域加工工艺的描述与说明原料肉验收暂存化验室仓按照原料肉验收程序进行并要求供应商提供兽药残留达标保证函及兽医检疫检验证明辅料验收暂按验收规程进行验收肥膘验收暂按验收规程进行验收肠衣验收化验室按验收规程进行验收肠衣处理腊味加工间天然猪肠衣加工前需用洁净加工用水冲洗人造肠衣灌装前需用洁净加工用水润湿咸水草麻绳验收化验室按验收规程进行验收暂存仓库浸泡腊味加工间咸水草麻绳加工前需用洁净加工用水浸泡使之变软解冻解冻间肉类解冻分181820h恒温解冻间空气解冻分割分割台刀将原料肉筋键淋巴脂肪剔除并分割成约3cm加工步骤使用设备操作区域加工工艺的描述与说明漂洗水池肉类解冻分加工用水漂洗将肉的污血冲洗干净绞肉绞肉机肉类解冻分12以下采用5mm切成05cm长的立方漂洗水池肉类解冻分水温4560洗去表面游离油脂碎灌装结扎灌肠机香肠加工间按产品的不同规格调节肠体长度8001200kgh温度12漂洗水池香肠加工间水温4560清洗肠体表面油脂肉预冷车间12下冷却051小时中心温度25内包装真空机电内包装间将待包装腊肠去绳后按不同规格称重装塑料袋真空包装封口装箱入库外包装间成品仓库将真空包装的产品装彩袋封口按不同规格装箱核重扣扎放入成品库并挂牌标识

法兰克福香肠Frankfurters制作流程

法兰克福香肠F r a n k f u r t e r s制作流程The document was prepared on January 2, 2021法兰克福香肠Frankfurters制作流程一、前言:法兰克福香肠是德国的一种大众化香肠,在欧美各国风行已久,也就是目前我们俗称的「热狗」.由于现代化食品科技,高速和连续式加工和包装机器设备的开发应用,使此类香肠可大量生产.社会的变迁、国民生活方式也随之改变,吃的形式也在改变,因此;此类香肠亦广受欢迎.二、原料配方:一般配方例三、制作流程:后腿肉修整→绞碎→细切混合→抽真空→充填→结扎→水煮蒸煮→干燥腌熏→冷却→包装四、说明:原料肉的选择:精选新鲜畜肉,并加以修整、分切,为降低微生物的快速增殖,除须要低温处理外,作业亦要迅速.细切混合:1在避免细切过程中肉温上升或肉中之细胞汁液溶出,而造成风味的流失,细切机的平板和刀片须有良好的组合.2西式香肠的乳化形成主要是由瘦肉,添加及碎冰,经过细切混合后所形成的状态称之.所以细切初期,首先将盐溶性蛋白的抽出,增加结着力是有必要的;因此瘦肉、食盐及添加磷酸盐是最早加入的.但只是这样细切时,会因盐溶性蛋白的被抽出,而产生黏液时,也会造成肉温的上升,故必须加入碎冰,使肉温不超过10℃以下.如温度升高时,会使蛋白质发生变性,而使结着性降低,同时会使脂肪发生融解,阻碍了蛋白质间之相互作用,在制成制品时,会发生分离水、游离脂肪等现象,且在咀嚼感方面较差.3为了防止肉制品中有细切不均匀之肉片和添加物,在作细切过程中,要注意将盖上内侧之肉充分混入,在碎肉机盘之周围中,有一些没有充分被细切和混合之肉和添加物,要注意能混合至乳化型制品中,以免制品中有杂物产生.抽真空:时间约5-10分钟,其目的是为防止肉的氧化酸败,在肉制品内有气泡存在时,其内部会有黄绿色或黄色的变色,且有汁液滞留其内,为避免此种情形,抽真空能有效的防止.充填、结扎:使用胶原纤维蛋白肠衣,其具有通气性,且皮很薄.水煮蒸煮:肉制品的加热方法范围有干燥、烟熏、蒸煮、水煮等,但一般加热以蒸煮和水煮为多,其主要目地为:杀菌肉的发色使肉中之酵素失去活性蛋白质的热凝固增加风味6. 干燥、烟熏:蒸煮:设定温度110℃、湿度90%,时间25分钟干燥、烟熏:设定温度中心温度72℃、湿度,时间25分钟烟熏材料:以山胡桃木为主烟熏之主要目的为:使肉品增加烟熏的风味.增进保存性.增加肉色美观.防止氧化酸败.使制品的表面酸败.经过烟熏后的肉制品,具有特殊的风味存在,主要在烟熏过程中会有酚类如正甲酚O-cresol、丁香酚Engenol等;醇类如初、次和三级醇有机酸,羰基化金属、碳氢化合物等与肉中的蛋白质发生反应,而形成新的风味物质.至于增加保存性方面,主要则是因烟熏中含有酚和醛类的附着物,和烟熏中的干燥过程而增加其相乘效果.然而烟熏给与肉品外表美丽的颜色,主要为梅纳反应而形成褐色的物质.而能防止氧化酸败,主要为酚类的附着作用;而使制品的表面凝固作用为干燥和加热;使蛋白质发生凝固和烟熏中产生有机酸发生凝固而形成.同时干燥和加热会使肠衣内部之蛋白质发生变性,而形成皮膜,另外烟熏中的有机酸蚁酸、己酸、异戊酸也会使蛋白质发生凝固,而形成皮膜.7. 冷却:经过加热处理后,应迅速用淋浴之方式急速冷却,以避免表面形成皱纹,另在比较高温下放置冷却时,亦可能造成微生物污染,而降低制品之保存性.五、以图片说明制作程序:图1.一面将绞肉机以碎冰冷却至10℃左右,一面磨刀.图2.置入原料肉并加以修整.图3. 细切初期将盐、胡椒粉、及1/3量的碎冰徐徐加入,进行细切.图4. 加入聚合磷酸盐及糖粉等及1/3量的碎冰,继续细切.图5. 续加入剩余1/3量的碎冰.图6.一面翻搅一面控制肉温在8-10℃左右.图7.整理细切机盖上及盘上周围未混合细切的肉.图8.试抓肉泥,以肉质弹性判断乳化是否完全.图9.为避免微生物氧化腐败,将肉泥抽真空.图10.抽完真空后,迅速移入充填机.图11.以充填机及人造肠衣进行充填.图12.以细绵线结扎、整型.图13.将半成品推入熏烟室.图14.设定烟熏温度、湿度和时间.图15.烟熏材料为山胡桃木.图16.经烟熏后成品.图17.成品迅速淋水冷却.。

PVDC(聚偏氯乙烯)薄膜

PVDC(聚偏氯乙烯)薄膜百为PVC市场网编辑2007-1-16【大中小】评论:0条【收藏】【留言】摘要:PVDC对氧、水均具有良好的阻隔性,不足的是其成膜性及单独成膜强度差,成本高延伸阅读·5月份国内PVC市场展望·PVC下游如何迎接即将到来的传统旺季·PVC市场操作人士心态真好吗?·PVC一周行情综述·PVC缘苑上游一周动态综述·PVC一周行情综述·PVC上游一周动态综述一、PVDC的特性PVDC即聚偏二氯乙烯,其树脂呈淡黄色、粉末状,其制品除塑料的一般性能外,还具有自熄性、耐油性、保味性以及优异的防潮、防霉等性能,同时具有优良的印刷和热封性能(在120-158℃)。

PVDC对氧、水均具有良好的阻隔性,不足的是其成膜性及单独成膜强度差,成本高。

尽管如此,从综合阻隔性能上看,PVDC仍是当今世界上塑料包装中最好的一种包装材料。

它既不同于聚乙烯醇随着吸湿增加而使阻气性急剧下降,也不同于尼龙膜由于吸水性使阻湿性能变差。

它是一种阻湿、阻气皆优的高阻隔性能材料,因此,受到发达国家食品和医药包装业的高度重视。

PVDC燃烧特性:很难燃烧,火焰呈黄色、端部绿色,离火即灭,燃烧时软化,类似蔗糖,当它碳化时膨胀。

裂解时放出单体和氯化氢成为一股强酸性白烟,有特殊气味。

目前市售的PVDC树脂有两大类。

成型级PVDC是粉末状的二氯乙烯同氯乙烯的共聚物,加入稳定剂、增塑剂等塑料助剂后可以挤出、注塑、搪塑等成型。

涂布级的PVDC是偏二氯乙烯同丙烯酸酯单体的共聚物。

共聚过程是乳液聚合。

PVDC乳液涂布的薄膜也叫K涂膜。

实验证明,在224小时内,温度为30."8℃,相对湿度为90%的条件下,在每平方米的面积上,PVDC膜的透氧率低于26."4ml,而尼龙为40."3ml左右,乙烯为3875~13020ml。

从这组数字的比较中可以看出,PVDC的阻隔性能是普通包装材料的几倍、几十倍甚至几百倍。

Hyperfore食品生产线_图文.

联合利华莫扎特生产线家乐浓汤宝是放入沸水融化后即可制成对应口味的汤制品。

有多种不同的口味,如:老母鸡汤汤底、猪骨浓汤汤底、牛肉浓汤汤底、清鸡靓汤汤底、蘑菇靓汤汤底、鲜虾靓汤汤底,满足不同的食材搭配的调味需求。

以国外公司负责机械设备,瀚海峰负责自动化系统的合作方式,瀚海峰完成了意大利工厂的浓汤宝生产线,该生产线是生产市场上销售的联合利华浓汤宝系列产品。

该生产线采用配方生产,可以设定多种配方,每种配方可以设定多步添加和添加量,以及是否加热,加热温度、时间,是否混合,混合时间等,生产时将自动按照配方生产,灵活,减少了添加出错的可能性。

HMI 人机界面截图配方系统对所有配方产品,需要添加以下产品中的部分产品或全部:Powder/Fat/Frozen Vegetable/Allergens/Minor liquid/Feed water每一种产品添加过程或添加后需要做一些处理:Heating/Mixing/Shearing/Vacuum & Vent/Steam injection那么对于不同的产品,添加的产品种类和顺序是不一样的,而且对于添加物的处理方式也是不一样的,例如加热温度,搅拌时间等,这就需要我们的配方是可以灵活处理的。

在该项目配方中,我们采用多步处理方法,可以将添加步序随意配置,在每一步的处理中,又有多想选择,而且对于每一步的处理,都有相应的参数用来设置。

配方编辑器设定最大添加步序为11,也就是添加步序为1-11步,而且这11步可以任意设定为添加何种物质。

如左图第一步:手动准备粉第二步:加水第三步:加热第四步:粉搅拌第五步:Feed Allergens第六步:Frozen Addition第七步:剪切&加热第八步:Fat Addition第九步:Minor Liquid第十步:Pasteurisation配方步编辑器对于每一步,分别有7种处理方式,添加、加热、搅拌、蒸汽、真空、剪切、输出,可以任意选择在该步是否添加,是否需要加热、搅拌等,相应的参数可以在配方参数里设置,见左图瀚海峰科技自成立以来,一直致力于乳品、饮料、啤酒、医药、化工行业的工艺工程及自动化系统的设计与研发,拥有多项自主开发的上位机软件和PLC程序的著作权。

德国香肠的制作工艺与口感品鉴

德国香肠的制作工艺与口感品鉴德国香肠是世界著名的美食之一,其制作工艺源远流长,口感独特。

本文将介绍德国香肠的制作工艺以及口感品鉴的相关内容。

一、德国香肠的制作工艺1. 原料准备德国香肠的主要原料包括猪肉、牛肉、羊肉和猪脂等。

这些原料应选用优质、新鲜的肉类,并根据不同口味的香肠的需求进行合理搭配。

2. 切割和磨碎将事先准备好的肉类切割成合适大小的块状,然后进行磨碎。

磨碎过程中,要注意保持肉类的新鲜度和温度。

3. 添加调味料在磨碎的肉类中添加盐、胡椒粉、大蒜粉、香料等调味料,根据不同口味的香肠需求进行适量加入。

4. 混合将调味料均匀地混合进肉类中,使得香味和调味料充分融合,并且保持肉类的湿润度。

5. 包装将混合好的肉类放入香肠外壳中,然后将外壳进行打结、绑扎,确保香肠的形状和紧实度。

6. 熏制熏制是德国香肠制作工艺中非常关键的一步。

在熏制过程中,可以使用不同种类的木材,如樱桃木、苹果木等,来赋予香肠特殊的烟熏味道。

7. 烤制通过烤制,可以使得香肠具有更加金黄且外酥内软的口感,同时味道更加浓郁。

二、德国香肠的口感品鉴1. 外观德国香肠的外观色泽应呈现出金黄或深红色,并且表面应有一定的光泽。

香肠的外观应圆滑,不应有明显的凹陷或裂口。

2. 香气新鲜制作的德国香肠应具有浓郁的香气,可以是烟熏、草药或香料的香气,吸引人的嗅觉。

3. 口感德国香肠在口感上独具特色,外酥内软、咬劲十足。

质地应紧实,但不过于硬,咀嚼时肉质应具有一定的弹性。

4. 味道德国香肠的味道应该丰富多样,根据不同的制作口味,可以有辣、甜或咸的味道。

同时,应该有香料的微妙和肉类的鲜美相互融合。

5. 滋味品尝德国香肠时,应该注意其咸度的适中,以及调味料的均衡搭配。

滋味鲜美,让人回味无穷。

总述:德国香肠借助其独特的制作工艺和口感品鉴,已经成为世界范围内备受欢迎的美食之一。

制作过程中,对原料的选择和考究,以及熟练的操作技巧都是制作出口感独特的德国香肠的重要因素。

德国采用新技术加工肉品

德国采用新技术加工肉品

陈晓虹

【期刊名称】《肉类工业》

【年(卷),期】1994(000)011

【摘要】德国肉品加工业为提高质量和增加产量采用新技术加工肉品。

1 喷射式注射法腌渍肉块应用每平方厘米6—12公斤的注射压力,将配制好的腌渍液,经由0.6毫米孔径的不锈钢注射针,按照设计好的高度,定速定量注入肉块中。

由于注射针孔径小,且高速高压及定量喷射入肌肉纤维中。

因此,不易产生注射后腌渍液流失及破坏肌肉纤维的现象。

【总页数】1页(P43-43)

【作者】陈晓虹

【作者单位】江苏省盐城市136信箱 224002

【正文语种】中文

【中图分类】TS251

【相关文献】

1.美国农业部采用新技术分析肉品柔软度和色泽 [J],

2.美国农业部采用新技术分析肉品柔软度和色泽 [J],

3.采用加工新技术提高禽肉品质 [J], 汪尧春

4.美国农业部采用新技术分析肉品柔软度和色泽 [J],

5.德国采用新技术加工肉食品 [J], 鸿

因版权原因,仅展示原文概要,查看原文内容请购买。

肠衣工艺流程

肠衣工艺流程

《肠衣工艺流程》

肠衣是一种古老的手工艺品,以其精巧细致的手工艺和独特的美感而闻名。

肠衣工艺流程是指制作肠衣所需的工艺步骤和流程,下面我们来简单介绍一下这一工艺流程。

首先,选择合适的材料。

肠衣通常使用天然的植物纤维或动物皮革作为材料,如藤条、竹条、麻绳、皮革等。

在选择材料时,需要考虑材料的坚韧度、柔软度和耐久性,以确保最终制成的肠衣质量好。

接下来是设计图纸。

根据肠衣的样式和尺寸,绘制出详细的设计图纸。

设计图纸需要考虑到每个部分的尺寸和比例,以及连接部分的设计和处理。

然后是制作肠衣的骨架。

根据设计图纸,制作出肠衣的骨架结构。

这一步需要细致的工艺和精准的裁剪,以确保整个骨架结构的稳固性和灵活性。

接着进行编织或刻画。

使用选择的材料,根据设计图纸开始编织或者刻画肠衣的外观。

这需要耐心和技巧,每一步都需要细致的处理,以确保最终的肠衣外观精美。

最后是装饰和处理。

根据设计需要,可以在肠衣上添加一些装饰,如花纹、图案、珠饰等。

同时,还需要对整个肠衣进行处理,如上光、着色等,以提升肠衣的美观度和耐用性。

通过上述步骤,一个精美的肠衣就完成了。

整个工艺流程需要巧手和耐心,才能制作出高质量的肠衣。

这一古老的手工艺品在现代社会依然有着独特的价值和意义,希望更多的人能够了解和传承这一美丽的工艺流程。

肠衣生产工艺流程

肠衣生产工艺流程The production process of intestine cloth is a traditional craft that has been passed down for generations. This delicate art form involves intricate steps that require skill, patience, and attention to detail. The craftsmen who create intestine cloth are highly skilled artisans who have dedicated their lives to mastering this ancient technique. Their work is a testament to the rich cultural heritage of their homeland.肠衣的生产工艺流程是一种世代传承的传统工艺。

这种精美的艺术形式涉及复杂的步骤,需要技巧,耐心和对细节的关注。

制作肠衣的工匠是高技能的艺术家,他们致力于掌握这种古老的技术。

他们的工作是对他们祖国丰富文化遗产的见证。

The production process begins with the selection of the finest materials, usually silk or other natural fibers. These materials are carefully prepared and dyed to achieve the desired color and texture. The craftsmen then use a variety of specialized tools to meticulously weave the fibers together, creating intricate patterns and designs.Each piece of intestine cloth is a unique work of art, reflecting the creativity and skill of the artisan who crafted it.生产过程始于精选出最优质的材料,通常是丝绸或其他天然纤维。

德国HORAUF—诰友夫公司展现卓越品质

德国HORAUF—诰友夫公司展现卓越品质作者:来源:《印刷经理人》2016年第09期德国HORAUF公司是世界闻名的装订和包装机械制造企业,成立至今已有近80年的历史。

其所研发、生产和销售涉及到的包括糊壳机、文件夹生产线、纸杯机、包装容器制作设备、无菌灌装线以及瓦楞纸板保护型包装机械等产品领域中,HORAUF代表了世界顶尖的技术和质量水准。

2008年,德国HORAUF公司在中国上海成立了全资子公司——浩友夫(上海)机械有限公司,致力于将德国总部先进的设备推荐给亚洲客户,并逐步开始从德国总部进口零件和部套,在国内工厂装配。

在确保产品性能和质量的前提下,降低成本,提高产品性价比,并大力提高及时、周到的售后服务来惠及广大的中国用户。

本届全印展,浩友夫将携多款产品惊艳亮相。

BDM 20经典型高速全自动糊壳机BDM20糊壳机是德国HORAUF-浩友夫公司的经典机型,自1986年首次推出以来,在全世界范围内已销售近千台。

BDM 20具有速度快、产量高、尺寸范围大、精度准、质量优、换版快速、操作维护简便、产品应用面广等特点,使其成为应对各种长、短版糊壳产品的理想机型。

这一款经典机型迎合了用户的各种需求,能够经济、高效地制作多种类型的壳子,从精装书壳,到文具制品,还有精品包装的条壳等。

OKM 11经典型粘内衬机自从80年代初德国HORAUF公司推出OKM 11经典型粘内衬机以来,该机型凭借其实用的设计理念和坚固的构造得到了全世界用户的广泛认同和喜爱。

该机型的实际生产速度为每分钟70个壳子。

在一定的尺寸范围内,还可以采取双通道同步生产,使得产量高达每分钟140个壳子。

OKM 11是德国HORAUF公司粘内衬机系列中功能最实用的一款机型,可以经济、高效、高精度地完成各种壳子的纸张或是塑料内衬的粘贴,如快劳夹和孔夹、线圈本、台历架、请柬和证书、账簿、游戏纸板、餐牌、照相册和集邮册以及各种精品包装外壳等。

BMP 100紧凑型高速全自动纸杯机BMP 100纸杯机具有速度快、出产稳定、产品密封性好、立式设计占地面积小且易于维护保养、换模简便、节能高效以及经久耐用的特点。

SLG系列双螺杆膨化食品生产线使用及工艺说明书 slg系列说明书

SLG系列双螺杆膨化食品生产线使用及工艺说明书1概述2各部分功能介绍及技术参数3操作方法及相应调整4 故障分析与排除5 维护与保养6 电器接线原理图7 用户自备工具8 工艺介绍9 编后语☆为保证设备的正常运转,避免误操作损坏设备,一定要认真地阅读本使用说明书。

本书常用符号☆警告,必须照办,以避免损坏设备⊙告诫,一定要小心去做,以使设备正确运行□注释,给出设备重要信息及有用提示1概述1 .1 SLG系列设备简介双螺杆膨化食品设备是采用国际先进的双螺杆积压膨化技术,结合我公司多年来膨化食品技术研究的丰富经验研制开发的适合我国国情的膨化食品设备。

该设备的特点是:根据市场的需求,可分别以玉米、大米、小米、黑米、绿豆、荞麦、燕麦等五谷杂粮为原料,通过设备的强制挤压、膨化、成型干燥、喷油、调料及相应的辅助工艺加工而成,具有多种风味的膨化食品、快餐粥(糊)、夹心食品等。

该生产线设计合理、自动化程度高、产量高、工艺先进、原料范围广。

该生产线属于国内先进水平,它的开发生产填补了国内小直径双螺杆膨化设备的空白,并被机电部中国包装和食品机械协会推荐为国内优质食品机械。

1.2 应用范围1.2.1 可生产快餐粥(糊)类产品。

生产的产品具有良好的速溶性,温开水冲调2分钟即可饮用,添加各种辅料可制成多种营养食品、婴儿食品、疗效食品等。

1.2.2 利用各种原料可制成花色品种各异、风味独特的膨化休闲食品。

1.2.3 增加辅助设备可生产各类夹心食品及膨化饼干,利用双挤压工艺将类浆料如蛋黄粉、奶粉、芝麻、巧克力等注人膨化物料内,经加工制成一种夹心食品。

该产品口感酥脆,风味独特。

如麦烧、夹心米果等。

1.24 双螺杆膨化设备,以其工艺简单、成本低、原材料利用率高等特点而被广泛地用在食品、饲料、化工、酿造、医药等行业。

1.3 型号含义双螺杆重大改进号螺杆直径1.4 技术原理SLG系列双螺杆食品设备的技术关键和特点是采用挤压膨化技术。

它是当今世界最“热门”、最“高新”的食品加工技术。

肠衣生产流程

肠衣生产流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!原标题:肠衣生产流程肠衣是一种传统的食品包装材料,其生产流程包括以下几个阶段:一、原料准备阶段1. 选材:选用优质的猪肠、羊肠等材料作为肠衣的原料,并进行初步清洗。

德国开发防污染食品传送带

德国开发防污染食品传送带

王洛

【期刊名称】《世界农业》

【年(卷),期】2004(000)005

【总页数】1页(P61)

【作者】王洛

【作者单位】无

【正文语种】中文

【中图分类】TS201.6

【相关文献】

1.以高品质传送带连接中国食品工业——英特乐公司亚太区食品行业团队经理克里斯汀·安丹先生 [J], 金鑫

2.英特乐:全球领先的食品安全传送带解决方案供应商——访美国英特乐公司食品安全顾问Gary Larsen先生、高级食品安全研究员严志农博士和日本肉类进出口协会常务董事岩间达夫先生 [J], 卜庆婧

3.联邦德国的内河水上交通安全管理与船舶防污染 [J], 方建华

4.德国开发防污染食品传送带 [J], 无

5.德国Multivac公司开发出新式食品包装形式 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

肠衣产品生产加工

作为肝素钠产品的兄弟产品,中国的肠衣产品一直全球肉制品加工企业的重要原料之一。

然而,相对于欧美原料的肠衣产品,中国原料的肠衣产品总是在色泽,质地等方面存在一定的差异。

除去个别猪种差异的因素,中国传统加工模式下猪小肠产品的采摘及其加工方式和过程是造成肠衣成品质量差距的源头性因素!中国传统模式下的猪小肠产品的采摘和加工多数由人工或简单的机械装置进行,普遍存在生产成本高,工艺水平低下,劳效低,产品质量差,产品出率低,和生产环境脏、乱、差等情况。

猪小肠的传统加工模式从源头上造成了中国成品肠衣产品质量往往比欧美原料的肠衣产品差,产品的销售渠道只能集中在国际中低端市场,产品的附加值低!

“H+H”全自动小肠清洗线为生产企业提出了良好的解决方案!

--“H+H”全自动小肠清洗线的运用,是欧美肝素钠产品生产“封闭系统”的必要条件,是建立质量追溯体系以及健全的质量控制体系的重要条件之一;是美国辉瑞制药,英国GSK,法国赛诺菲等世界知名药企供应商评定的必要条件之一。

--“H+H”全自动小肠清洗线的运用,是肠衣产品提高产品质量以及附加值,进入中高端国际市场的决定性因素,也是从肠衣产品质量源头控制的先决条件。

--“H+H”全自动小肠清洗线的运用,通过冷、热水的合理循环利用的专有设计以及“小肠采集系统”,“六位滚轴系统”,“中央润滑系统”,“肠皮粉碎系统”,“粘膜收集系统”等的专有设计为生产大幅降低了成本。

具体生产环节经济效益分析例举,

1,人工成本大幅降低

以日屠宰5,000 头规模的企业为例,在传统加工模式下小肠加工环节需要30 人,以单个加工工人每年40,000 元的用工总成本来计算,屠宰企业每年需承担的小肠产品加工的人工总成本约为30(人)X40,000(元/年)=1,200,000(元/年);在全自动小肠清洗线模式下的小肠加工环节则只需8 人,以单个加工工人每年40,000 元的用工总成本来计算,屠宰企业每年需承担的小肠产品加工的人工总成本约为8(人)X40,000(元/年)=320,000(元/年)。

结论:H+H”全自动小肠清洗线的运用可实现每年用工总成本节约1,200,000(元/年)-320,000(元/年)

= 770,000(元/年)。

2,能耗资源成本大幅降低

以日屠宰5,000 头规模的企业为例,在传统加工模式下小肠产品加工单耗约14 公斤水,以5.8 元每吨(包含污水处理等综合费用)来计算,每年(355 天)水资源消耗达0.014(吨)X5000(头)X5.8(元/吨)X355(天)=144,130(元/年);在全自动小肠清洗线模式下小肠加工单耗 1.3 公斤水,以5.8 元每吨(包含污水处理等综合费用)来计算,每年(355 天)水资源消耗为0.0013(吨)X5,000(头)X5.8(元/吨)X355(天)=13,383.5(元/年)。

结论:“H+H”全自动小肠清洗线的运用可实现水每年资源节约144,130(元/年)- 13,383.5(元/年)=130,746.5(元/年)。

3,产品增值

--肠衣产品出率大幅度提高

根据实际生产数据,通过“H+H”全自动小肠清洗线的运用,使肠衣产品的平均有效尺码(出率)比传统模式加工模式平均每根增加了1.8米。

传统模式加工经常会出现产品破损率高以及刮制不彻底的现象,而通过“H+H”全自动小肠清洗线的运用则大大降低了产品的破损率并实现了产品质量的全面提升。

以日屠宰5,000头规模的企业为例并在正常市场情况下,与传统加工模式相比,通过“H+H”全自动小肠清洗线的运用

可实现单根小肠升值0.72 元。

所以,我们不难计算出通过“H+H”全自动小肠清洗线的运用而带来的直接的经济效益的增长:0.72(元/根) X 5,000(根)X 355(天)=1,278,000(元/年)

根据实际生产数据,通过“H+H”全自动小肠清洗线的运用,使得产品加工工艺得以进一步提升,产品无论从质地、颜色、刮制程度、工艺管理和粘膜收集等角度都相比传统模式得到了颠覆性的改变,使精品肠衣产品和肝素钠产品出率有了大幅度提高。

结论:综上所述,“H+H”全自动小肠清洗线的运用不仅能够提高产品质量,增加产品附加值,还能够大幅降低企业人工成本,节省大量的能耗,同时也创造出屠宰企业新的利润增长点!。