阀门用钴基合金及堆焊工艺

钴基合金耐磨层堆焊工艺攻关

钴基合金耐磨层堆焊工艺攻关随着企业的发展,产品质量不断提升.公司生产的金属硬密封阀门的密封层要求有较高硬度值,同时应具备良好的抗擦伤、耐腐蚀、耐冲击性能。

为了满足产品要求,公司对密封层合金及堆焊工艺进行了优化。

(一)焊接材料STELLITE6合金属于Co—Cr-W-C硬质合金系列,该合金系列基体为面心立方结构的Co—Cr合金固溶体,由于有相当数量的富铬碳化物(M2C3型)析出,故有良好的金属-金属耐摩擦及耐磨料磨损性能。

合金硬度随W、C含量的增加而升高。

该类合金的强度和硬度可保持到800℃以上,具有良好的耐高温、抗氧化、耐腐蚀及气蚀性能。

该合金系列中,STELLITE6是使用最广泛的一种,C、W含量适中,韧性较好,符合AWS/SFA 5.13 ECOCR-A标准。

表1 STELLITE6合金化学成分(质量分数)(%)熔敷金属硬度常温下为38~44HRC。

主要用于高温、耐磨及耐腐蚀的工况条件下,并且要求保持良好性能的场合。

例如发动机气门、高温高压阀门、涡轮机叶片等。

所以STELLITE6是一种理想的堆焊材料。

(二)焊接方法尽量降低稀释率是安排堆焊工艺的重要出发点。

为了获得预想的表面堆焊成分,必须尽量减少母材向焊缝的熔入量,即降低稀释率。

表2 公司常用堆焊方法的主要特点比较表2中几种焊接方法后,钨极氩弧焊是最合适的堆焊方法,稀释率较低,熔敷率较高.虽然熔化极气体保护焊熔敷率最高,可以提升工作效率,但是STELLITE6类型的焊丝价格较贵,且途径主要依靠进口,增加了成本。

(三)预热堆焊工艺钴基合金焊丝,堆焊后硬度达到38~44HRC ,韧性很差,由于母材和堆焊层膨胀系数不一样,在焊后、热处理及使用过程用,堆焊层产生过大的热应力和组织应力,从而使堆焊层开裂甚至剥离。

所以焊接前必须预热,根据工件的大小和母材种类,一般预热温度在300~600℃之间。

但是在实际操作之中,工人工作环境恶劣,难以用一个较好心态完成堆焊工作,导致质量不能保证,机械加工后表面PT 检查仍有较多数量的不合格缺陷。

219492884_堆焊有钴基高温合金的薄壁衬套制造工艺

0前言在机械结构中通常有一些薄壁套筒零件,在机械运行中起到关键作用[1],如汽轮机阀门中的衬套,但薄壁零件强度低、刚性差,加工过程中极易变形,难以保证零件的加工精度[2],在制造工艺设计安排时要着重考虑和研究。

汽轮机阀门衬套在阀门开关时为阀杆提供导向作用,确保阀门开关顺畅、位置准确,为机组安全运行有重要作用。

随着汽轮机技术的发展进步,汽轮机蒸汽的温度达到600℃以上,也要求DOI:10.13808/ki.issn1674-9987.2023.02.011第一作者简介:杨德存(1989-),男,本科,高级工程师,毕业于华中科技大学机械设计制造及其自动化专业,主要从事汽轮机相关零部件制造研究工作。

基金项目:四川省区域创新项目(2022YFQ0016)杨德存1,2,文小山1,邓亚弟1,向志杨1,江磊2(1.东方电气集团东方汽轮机有限公司,四川德阳,618000;2.西南交通大学机械工程学院,四川成都,610031)摘要:薄壁套类零件的制造是行业难题,文章分析堆焊有钴基高温合金的高精度薄壁衬套的结构和材料特点,针对其容易夹持变形、内应力大的制造难点,从工艺流程合理安排、轴向夹具的设计应用、切削刀具和切削参数3个方面优化制造工艺方案,使内应力和切削夹持变形得到有效控制,工艺方案应用于生产后,产品质量合格、稳定。

关键词:薄壁衬套,钴基高温合金,变形,工艺中图分类号:T H16文献标识码:B文章编号:1674-9987(2023)02-0045-04 Overlay Welding Manufacturing Process of Thin-walled Bushing with Cobalt-based SuperalloysYANG Decun1,2,WEN Xiaoshan1,DENG Yadi1,XIANG Zhiyang1,JIANG Lei2(1.Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000;2.School of Mechanical Engineering,Southwest Jiaotong University,Chengdu Sichuan,610031)Abstract:The manufacture of thin-walled sleeve parts is an industry problem,this paper analyzes the structure and material char⁃acteristics of high-precision thin-walled bushings welded with cobalt-based superalloys,according to its easy clamping deformation, large internal stress manufacturing difficulties,from the process flow reasonable arrangement,axial fixture design and application, cutting tools and cutting parameters three aspects of optimization of the manufacturing process,internal stress and cutting clamping deformation is effectively controlled,the process scheme is applied to production,product quality is qualified and stable.Key words:thin-walled bushing,cobalt-based superalloys,deformation,process1.60.40.6D0.05D堆焊前车削衬套钻孔衬套精车衬套内孔珩磨堆焊钴基高温合金去应力热处理基材和堆焊层去余量去应力热处理抗拉强度,R m/MPa930585屈服强度Rp0.2/MPa520415伸长率,A/%520硬度HRC38-42HB195-248线膨胀系数(20~500℃)14.212.2材料司太立6#(堆焊层)F91(基材)阀门漏汽更少,这导致衬套的精度要求更高,结构更薄,同时衬套内壁还需耐高温氧化,在衬套内孔堆焊有抗氧化钴基高温合金,薄壁和堆焊钴基高温合金给衬套的制造带来了很大挑战。

阀门密封面堆焊及热处理

堆焊后热处理

• 电站阀门的密封面堆焊后的热处理 阀体、阀盖及其他零件焊接全部结束后, 立即进炉 (450℃)保温,待本批或本炉焊 接完毕后升温至 720±20℃ 回火。升温速 度150℃/h,保温2h后随炉冷却。

阀门密封面的堆焊

堆焊材料 • 13Cr型堆焊焊条和焊丝:主要有D502、D507、 D507Mo、D512、D577、D547、D547Mo • 钴基硬质合金焊条和焊丝:主要有D802(Stellite No.6)、D812(Stellite No.2)、 HS111(Co106)、 HS112(Co104) • 铜合金堆焊焊丝:黄铜焊丝THS221、THS222、 THS224 ;铝青铜焊丝QAL9-2 • 等离子喷焊粉末:钴基粉末、镍基粉末、铁基粉 末、

密封面堆焊前准备

类似缺陷,必须清理干净后方可施焊。 如果直接在基体表面堆焊,堆焊面要求使用磨光 机清除表层,直至完全露出金属光泽,方可施焊。 对于不需要堆焊前预热的零件,堆焊前进行烘干, 防止有水分造成堆焊气孔和裂纹。 需要堆焊前预热的零件,必须按照工艺文件规定 进行预热。

堆焊工艺

• 堆焊焊接工艺评定 依据JB4708-2005《钢制压力容器焊接工艺评 定》和ASME SECTION Ⅳ。 定义:为验证所拟订的焊件的焊接工艺的正确性 而进行的试验过程及对试验结果的评价,称为焊 接工艺评定。 • 焊接工艺评定的目的 1、验证施焊单位拟订的焊接工艺是否正确。 2、评价焊工能否焊出符合有关要求的堆焊层。

堆焊工艺

(7)气体QW408:可燃气体(例如乙炔、丙烷等)

和保护气体(例如CO2,氩气等)均为重要因素。 (8)焊后热处理QW407:不进行热处理和焊后进行 热处理(例如正火、高温回火、固溶处理等), 改变热处理方式或改为不进行热处理,均需要重 新评定。 (9)电特性QW409:热输入、电源种类、极性、钨 极种类或直径等。热输入E=36UgIg/V(J/CM)热 输入、电源种类和极性能影响焊接接头的韧性, 因此是补加因素;钨极种类或直径为次要因素。 (10)焊接技术QW410:焊丝摆动幅度,多道焊与单 道焊,焊接方向,层间清理方法等,一般多为补 加因素或次要因素

阀门密封面堆焊工艺

.标准企业2009QB/KA10—阀门密封面堆焊及补焊作业标准2009-09-01 实施2009-09-01发布司有限公资料Word.编制:校对:审核:会签:时间:批准:资料Word.目次第一部分:阀门密封面堆焊及补焊的过程控制质量要求1 密封面堆焊及补焊的一般规定2 焊接及补焊的准备3 补焊应选用如下规定的方法进行4 补焊操作5 堆焊密封面的操作6 焊后工作第二部分:阀门密封面堆焊及补焊的具体焊接作业标准1 说明2 手工电弧焊堆焊STALLITE No.6焊接作业标准3 手工钨极氩弧焊堆焊STALLITE No.6焊接作业标准4 等离子喷焊堆焊合金粉末焊接作业标准5 手工电弧焊堆焊铁基合金焊接作业标准资料Word.阀门密封面堆焊及补焊作业标准本标准包括两个部分:第一部分,阀门密封面堆焊和补焊的过程质量要求;第二部分,阀门堆焊和补焊的具体作业标准。

第一部分:阀门密封面堆焊和补焊的过程控制质量要求本部分规定了手工电弧焊,粉末等离子喷焊,氩弧焊,氧乙炔堆焊等阀门密封面的堆焊以及堆焊缺陷进行焊补作业过程要求。

1 密封面堆焊及补焊的一般规定1.1 堆焊密封面或补焊坡口的形式和尺寸应符合设计图纸和焊接作业标准的规定,1.2 焊接的环境温度应保证焊接所需要的足够温度。

1.3 焊接时的风速不应超过下列的规定,当超过规定时,应有防风措施。

手工电弧焊、埋弧焊、氧乙炔焊;8m/S。

氩弧焊、二氧化碳气体保护焊;2m/S。

1.4 焊接电弧1米围的相对湿度不能大于90%。

1.5 焊接使用焊接材料应符合设计文件的规定,且具有焊接材料制造厂的质量证明书,不得低于现行标准的规定。

1.6 焊接前应按规定对焊接材料(焊条、焊剂、焊接粉末)进行烘干。

1.7 氩弧焊应采用铈钨极,氩气应符合标准《氩气》GB4942的规定,且纯度不低于99.96%。

资料Word.1.8 氧气炔焊所使用的氧气纯度不低于98.5%,乙炔气的纯度和气瓶中的剩余压力应符合标准《溶解乙炔》GB6819的规定。

阀门常用钴基合金介绍

阀门常用钴基合金介绍一、EDCoCr-A国标牌号:HS111钴基堆焊焊丝、D802钴基堆焊焊条。

近似对应美标代号:ECoCr-A堆焊焊条、ErCoCr-A钴基堆焊焊丝。

近似对应美国企标代号:Stellte alloy6。

说明:钴铬钨合金焊芯的钴基堆焊焊条,采用直流反接,堆焊金属在650℃工作仍能保持良好的耐磨性和耐腐蚀性。

用途:用于在650℃左右工作仍能保持良好的耐磨性和耐腐蚀性的场合,或承受冲击和冷热交错的部位,如堆焊高温高压阀门及热剪刀刃等。

熔敷金属化学成分/%:以GB/T 984 《堆焊焊条》化学成分为例:C 0.7-1.44 Si≤2 Mn≤2 Cr 25-32 Fe≤4 W 3-6 其他≤4 余量为Co堆焊硬度HRC:40~45。

二、EDCoCr-B国标牌号:HS112钴基堆焊焊丝、D812钴基堆焊焊条。

近似对应美标代号:ECoCr-B堆焊焊条、ErCoCr-B钴基堆焊焊丝。

近似对应美国企标代号:Stellte alloy12。

说明:钴铬钨合金焊芯的钴基堆焊焊条,采用直流反接,堆焊金属在650℃工作仍能保持良好的耐磨性和耐腐蚀性。

用途:用于高温高压阀门、高压泵的轴套筒和内衬套以及化纤设备的斩刀刃口等。

熔敷金属化学成分/%:以GB/T 984 《堆焊焊条》化学成分为例:C 1-1.7 Si≤2 Mn≤2 Cr 25-32 Fe≤5 W 7-10 其他≤4 余量为Co堆焊硬度HRC:45~50。

三、EDCoCr-C国标牌号:HS114钴基堆焊焊丝、D822钴基堆焊焊条。

近似对应美标代号:ECoCr-C堆焊焊条、ErCoCr-C钴基堆焊焊丝。

近似对应美国企标代号:Stellte alloy1。

说明:高碳钴铬钨合金焊芯的钴基堆焊焊条,采用直流反接,渣覆盖性好,成形美观,具有优良的耐磨、耐热、耐腐蚀性,在650℃高温也能保持这些特性。

用途:用于牙轮钻头轴承、锅炉的旋转叶轮、粉碎机刃口、螺旋送料机等磨损部件的堆焊。

硬密封阀门Co基合金自动堆焊工艺研究

a)表层金相组织

b)熔合线金相组织

表5 显微硬度

(HV)

编号 表层 熔合线 基层

1

2

3

4

5

400

387

378

—

—

298

348

338 179 178

175

183

186 183 182

3.2 堆焊金属表面金相组织

按照GB/T 13298—2015《金属显微组织检验方 法》,通过ZEISS Observer.Z1m金相显微镜观察, 分别对堆焊层表层、熔合线、母材等区域进行微观

焊接与切割

Welding & Cutting

硬密封阀门Co基合金自动堆焊工艺研究

胡高林,耿鹏逞,孙兵兵,翟智粱 洛阳双瑞特种装备有限公司 河南洛阳 471000

摘要:Co基合金由于具有耐高温、耐腐蚀、耐磨损及抗氧化等特点,被广泛的用于阀门密封结构堆焊。通过 熔化极气体保护焊(G M AW)自动堆焊工艺堆焊阀门,并对阀门硬密封自动堆焊样件的表面质量、显微组织 和化学成分进行分析研究。试验结果表明:自动堆焊工艺能够实现阀门密封面自动堆焊,堆焊质量和性能能 满足产品制造相关要求。 关键词:阀门密封面;Co基合金;GMAW;自动堆焊

定》关于堆焊评定的要求,预先确定的工艺流程路 线如下:母材下料→无损检测(PT)→焊接参数选取 →预热→焊接→焊后保温→外观及表面检查→无损 检测(PT) →试样加工→化学分析及性能试验→资料 收集→结果分析。

这次选用的母材材料牌号为S31603,厚 26mm,化学成分及力学性能满足GB/T 24511— 2017,见表1、表2;试样制备规格型号为 25m m×φ 250m m,堆焊表面粗糙度要求达到 ≤6.3μm后,对基层表面按照NB/T 47013.5—2015 进行100%渗透检测,确保堆焊基体表面无缺陷。

核级阀门密封面堆焊

2 阀门密封面的损坏机理及失效型式

表1 各类阀门密封面特点及失效型式

阀门类型 闸阀 止回阀

堆焊部位 阀座、闸板 阀座、阀瓣

密封面型式 平面 平面

失效型式

主要擦伤、有冲蚀

冲蚀、垫伤

主要擦伤、有冲蚀

高温球阀

蝶阀 截止阀 节流阀 安全阀 减压阀

阀座

阀座、蝶板 阀座、阀瓣 阀座、阀瓣 阀座、阀瓣 阀座、阀瓣

EDCoCr-A

—

—

≤2.0

≤2.0

≤5.0

余量

EDCoCr-B

—

—

≤2.0

≤2.0

≤5.0

余量

EDCoCr-C

—

—

≤2.0

≤2.0

≤5.0

余量

EDCoCr-D

0.20~ 0.50

23.0~ 32.0

11.0~ 14.0

—

—

≤2.0

≤2.0

≤5.0

余量

3 钴基合金的主要性能 3.2 钴基合金的常温和高温硬度

≤3.0

≤1.0

≤2.0

≤2.0

≤5.0

余量

3 钴基合金的主要性能

表7 堆焊层金属化学成分%(GB984) 焊条型号 C 0.9~ 1.4 1.2~ 1.7 1.75~ 3.0 Cr 25.0~ 32.0 25.0~ 32.0 25.0~ 33.0 W 3.0~ 6.0 7.0~ 9.5 11.0~ 14.0 Ni Mo Mn Si Fe Co

2 阀门密封面的损坏机理及失效型式 2.1 擦伤、垫伤与划伤

产生擦伤破坏的主要原因是摩擦副在较高的比压作用下,由于密封面 上粗糙的硬凸起,造成密封面“犁入”拉伤,或由于密封面上的微凸起 塑性变形,产生热量,使局部变软,分子间亲合力增加而产生的“粘着” 拉伤。 擦伤破坏主要产生在闸阀密封面上。阀门密封面一般均有抗擦伤的能 力。但有时阀门在开关过程中,两密封面之间的比压较高,或由于外界 硬质颗粒的挤入,造成密封面“犁入”拉伤,密封面之间产生的“粘着” 作用,也会破坏密封面。

电站阀门阀体密封面深孔堆焊工艺分析

电站阀门阀体密封面深孔堆焊工艺分析文章主要分析了电站专用阀门阀体封闭性堆焊的程序和技术,经过技术实验,选择出一种最合适的阀体封闭面堆焊技术方法。

标签:电站阀门;钴基合金STL6;密封面堆焊1 概述电站专用阀门大多在五百四十摄氏度的水蒸气中作业,所以制造阀门的材料要选择含碳量为2.5%含Cr、Mo、V含量均小于1.5%的材料或者合金结构钢,封闭阀体面使用的材料最好为钴铬钨合金D802型号的焊条。

在GB984规范中使用D802对应其种类EDCoCr-A,就等于AWS中的ERCoCr-A功能。

D802这种型号的材料能够在温度高压强高的状态下持续作业,拥有很好的抗磨性质、耐冲击、耐氧化、耐侵蚀和耐汽蚀。

2 钴基合金性能AWS标准中的ERCoCr-A焊丝和填充丝熔敷的焊缝金属特点是分布在钴铬钨固溶体基体中由约13%的铬碳化物共晶体网络组成的亚共晶体组织。

这种方式能够使材料中含有抵抗低应力损耗能力以及抵挡某步骤中出现的冲击力所需要的韧性的完满综合。

以钴为基加入其他合金元素形成的合金能够抵抗金属之间因为摩擦产生的损耗,尤其在重负荷情况下。

材料中含有较好的合金材料还具有最优的抗蚀性以及抗氧性。

钴合金不会因为同种元素发生变化而发生形状的改变,其在六百五十摄氏度以下硬度不会发生多大的变化,只要在这个温度以上硬度才会有显著的降低,当温度下降至六百五十摄氏度时,其硬度又会恢复。

就是说当主要材料焊接之后开展热处置时,封闭面的功能不会有损耗。

3 阀体密封面堆焊电站使用的专用阀门是在阀体中间有孔的位置采取电焊措施进行堆焊钴铬钨合金制造成阀门底座封闭面,图1为其结构图,因为封闭面在整个阀门中心孔比较深的地方,进行堆焊的时候容易出现缝隙或者夹渣等现象。

按照需求使用试验品对堆焊材料D802开展深孔堆焊技术实验。

在技术实验时找到了导致堆焊不完美存在缺陷主要有七点原因:①焊材外层含有杂质。

②焊材潮湿不干燥。

③主要材料以及需要填充的材料中有很多废料或者油迹。

钴基堆焊

钴基合金堆焊工艺规程1、主题内容与适用范围本规程规定了钴基合金各种适用堆焊工艺方法以及可适用进行堆焊的母材材料。

本规程适用于本公司阀门密封面进行钴基合金堆焊各种工艺方法及可适用进行堆焊各种基体材料。

2、引用标准GBT 22652-2008 阀门密封面堆焊工艺评定ASME Ⅸ焊接及钎焊ASME Ⅱ C篇—焊丝、焊条及填充金属DLJ 61-01 焊工技术考核规程3、焊工培训和考核3.1 凡进行钴基合金堆焊的焊工,对所采用工艺方法必须经过JB4708-2000或ASME 1X QW-311 QW-312中要求进行工艺评定,只有评定通过才能有资质施焊。

4、可进行钴基合金堆焊的基体材料4.1 碳钢类:ASME SA-216 WCB GB699-884.2 马氏体钢类:ASME SA-182 F6a SA-217 CA15GB8732-88 2Cr134.3 珠光体耐热钢类:12Cr1Mo1V ASME SA-217 WC6 WC94.4 奥氏体钢类:ASME SA-182 F304 F316GB1220-75 1Cr18Ni9Ti5、可采用钴基合金标准:AWS:E cocr-A, E cocr-B, E cocr-CR cocr-A, R cocr-B, R cocr-CGB: ED cocr-A,ED cocr-B,ED cocr-C6、可进行钴基合金工艺方法6.1 手工气焊采用钴基焊丝进行堆焊钴基合金6.2 手工氩弧焊采用钴基焊丝进行堆焊钴基合金6.3 手工电弧焊采用钴基焊条进行堆焊钴基合金6.4 手工氧乙炔火焰采用钴基粉未进行喷焊钴基合金6.5 等离子堆焊采用钴基粉未进行堆焊钴基合金6.6 高频真空熔焊采用钴基粉未进行堆焊钴基合金7、钴基合金性能特点钴基合金是铸造钴铬钨合金硬面材料,可制成焊丝,焊丝外涂药皮可制得焊条,也可制成球状粉未。

该合金用不同工艺方法,所得到硬面层,都具有耐磨、耐蚀并有一定的红硬性,在600℃亦能保持这些性能、机械加工性能良好,不受热处理影响,金相组织为含钨、铬的钴固溶体和铬钨复合碳化钨共晶固溶体。

阀门密封面堆焊标准

阀门密封面堆焊标准全文共四篇示例,供读者参考第一篇示例:阀门密封面堆焊标准是指对阀门密封面堆焊工艺过程中的相关规范进行详细说明,以确保阀门密封性能和使用寿命达到要求。

阀门密封面堆焊是阀门制造中的重要工艺,直接关系到阀门的密封性能和稳定性。

遵循相关标准要求进行堆焊可以提高阀门的使用寿命,减少维护次数,保障设备运行的安全可靠性。

一、堆焊前的准备工作1.确认密封面材料和堆焊材料的质量,确保合格。

2.检查密封面表面的清洁度,必须清洁干净,无油污和灰尘。

3.对密封面进行磨削处理,确保平整度和表面粗糙度符合标准要求。

4.检测密封面的硬度,确保密封面的硬度符合标准要求。

二、堆焊工艺参数1.选择适当的堆焊材料,一般选择耐磨合金材料作为堆焊材料。

2.选择合适的堆焊工艺,包括焊接电流、电压、焊接速度等参数的设定。

3.控制堆焊层的厚度,一般为0.5-1.0mm。

4.控制堆焊层的均匀性,避免出现焊缝和气孔等缺陷。

5.堆焊后进行热处理,提高密封面材料的硬度和致密度。

三、堆焊后的检测和评定1.对堆焊后的密封面进行磨削和打磨处理,确保表面光滑平整。

2.对密封面进行尺寸测量,确保尺寸精度符合标准要求。

3.对堆焊层进行硬度测试,确保硬度达到标准要求。

4.对密封面进行密封性能测试,包括密封性能和耐磨性能等。

5.对堆焊工艺参数进行记录和评定,建立堆焊质量档案。

遵守阀门密封面堆焊标准是保障阀门密封性能和使用寿命的重要措施。

只有严格执行标准要求,选择合适的材料和工艺,进行严密的检测和评定,才能生产出质量过硬、性能稳定的阀门产品。

堆焊工艺是阀门制造中的关键环节,需要高度重视和严格执行。

希望各生产厂家和相关单位能够严格按照标准要求进行操作,确保阀门产品的质量和可靠性,为工业生产的安全运行提供保障。

【2000字】第二篇示例:阀门密封面堆焊标准阀门是工业中常用的一种流体控制装置,用于控制管道中流体的流动方向、流量和压力。

而阀门的密封面是阀门密封的关键部件,其密封性能直接影响阀门的工作效果和使用寿命。

阀门密封面钴基合金堆焊工艺

书山有路勤为径,学海无涯苦作舟阀门密封面钴基合金堆焊工艺介绍了阀门密封面常用材料堆焊钴基合金( 焊丝) 的化学成分、牌号类别和熔敷金属层常有的缺陷。

论述了手工钨极氩弧焊( GTAW) 的工艺验证方法。

总结DN300 奥氏体不锈钢三偏心蝶阀密封面堆焊钴基合金的质量控制。

1、概述钴基合金具有良好的高温性能、耐疲劳、耐腐蚀、耐磨损、耐冲蚀和耐擦伤。

因此,钴基合金常用来堆焊用于工况环境比较苛刻的阀门密封面。

钴基合金堆焊过程中,熔敷金属层通常产生微裂纹或冷裂纹、与母材剥离或脱落、化学成分偏析及硬度不均匀等缺陷。

为了保证DN300 奥氏体不锈钢三偏心蝶阀阀体密封面堆焊Stellite 6,熔敷金属厚度≥2mm,硬度值≥38 HRC 的设计要求,进行了奥氏体不锈钢母材上堆焊钴基合金的工艺验证。

2、工艺验证2.1、材料钴基合金( 也称为钴铬钨合金,AWS 中称之为stellite) 根据不同化学成分对应着不同的牌号和不同的硬度( 表1) 。

AWS A5. 21 中,钴基合金堆焊焊丝的型号有ERCoCr - A 和ERCoCr - B 等。

国产的钴基合金焊丝有HS111 和HS112 等。

选用直径为Φ4. 0mm 的HS 111 钴基合金焊丝和F304 母材( 25mm 乘以180mm 乘以180mm,试件表面粗糙度≥Ra12. 5μm) 做工艺验证。

表1 堆焊用焊丝、填充丝的化学成分( Wt,%) 及硬度表2 F304 的化学成分( Wt,%) 和力学性能2.2、堆焊方法。

阀门焊接工艺规程详解

******** 有限公司KK/J-01-01/03-2017版本:A/0焊接工艺规程编制:审核:批准:2017-03-01发布 2017-03-01实施******** 有限公司发布1.本标准仅适用于本公司所生产的闸阀阀座与阀体的焊接。

2.电焊条(PP.J507)性能2.1 PP.J507是低碳钢电焊条,符合:GB E5015,相当:AWS E7015。

2.2 PP.J507是低氢钠型药皮的低碳钢焊条,采用直流反接(焊条接DC+),全位置操作性能优良,气孔敏感性小,脱渣容易。

焊缝金属具有优异的塑性、韧性和抗裂性能,低温冲击较高2.3 PP.J507焊条可用于各种位置的管子焊接,皆能获得满意的焊接接头。

并可焊接中碳钢和某些低合金钢,如09Mn2Si、16Mn、09Mn2V等。

2.4焊缝金属化学成份(%):2.5焊缝金属力学性能2.6熔敷金属扩散氢含量:≤3ml/100g。

2.7 X射线探伤要求:Ⅰ级。

2.8焊接参考电流(DC+):3 焊机的选择与要求3.1焊机必须是直流手工弧焊机。

3.2焊机以带有直流推动装置为佳,早年的硅放大整流焊机一般来说至今已不再采用。

目前常规用的焊机以可控硅带有起始推动电源或逆变式起始带有电流增递装置的手工弧焊机设备。

4 阀座与阀体焊接工艺4.1焊前准备4.1.1电焊条的焊前准备:PP.J507电焊条属低氢钠型药皮的低碳钢电焊条,焊前焊条必须经350℃左右烘焙1小时,随烘随用。

因此,必须具备有最高温度为500℃的内胆为1Cr18Ni9Ti的高温烘箱。

这样才能保证电焊条的药皮的表面吸附水与药皮内的结晶水的去除。

4.1.2焊前必须对焊件坡口及坡口两侧20mm的区域的铁锈、阀体铸件的夹砂、夹渣、铁砂混合物及阀座待焊面的锻面冷夹、叠纹、油污、水分均须全部去除,反之则会严重影响焊缝质量,造成在试压时的渗漏,直接关系到产品的合格率。

4.2 座与体的焊接4.2.1阀座放入阀体内必须采用机械压紧(模拟闸板也可)。

电站阀门阀体密封面深孔堆焊工艺

电站阀门阀体密封面深孔堆焊工艺电站阀门的工况条件通常是540℃的高温水蒸汽,因此阀门主体材质选用25或12CrMoV,阀体密封面堆焊材料选用钴基合金D802(STI 6)焊条。

D802对应GB 984标准中的型号EDCoCr—A,相当于AWS中ERCoCr—A。

D802材料可在高温高压下连续启闭工作,具有优良的耐磨性、抗冲击性、抗氧化性、耐腐蚀性及抗气蚀性。

AWS标准中的ERCoCr—A焊丝和填充丝熔敷的焊缝金属特点是分布在钴铬钨固溶体基体中由约13%的铬碳化物共晶体网络组成的亚共晶体组织。

其结果是使材料具有抗低应力磨损性能与抵抗某种程序冲击所必要的韧性的完美结合。

钴合金具有良好的抗金属一金属间磨损的性能,特别是在高载荷状态下的抗擦伤性能。

基体中高的合金元素含量能提供极佳的抗腐蚀性和抗氧化性。

钴基合金不发生同素异形转变,钴基合金的熔敷金属处于热态(650℃以下)时,其硬度降低并不明显,只有当温度升高到650℃以上时,硬度才明显下降,当温度恢复到热态以下时,其硬度又回复到接近原始的硬度。

也就是当母材进行焊后热处理时,密封面的性能不会损失。

电站阀门是在阀体中间孔部位用电焊的方法堆焊钴基合金加工成阀座密封面,由于密封面处在阀体中间孔较深的位置,在堆焊时易产生夹渣和裂纹等缺陷。

根据需要采用加工试件方法进行深孔堆焊D802工艺试验。

在工艺试验过程中找出了易产生缺陷的原因。

①焊材表面污染。

②焊材吸湿。

③母材及填充金属内含有较多杂质和油污。

④阀体焊接部位刚性大(特别是DN32~50mm)。

⑤预热及焊后热处理工艺规范选用不当。

⑥焊接工艺参数选用不当。

⑦焊接材料选择不当等。

阀门用钴基合金及堆焊工艺

钴是具有钢的灰色和光泽的硬质金属 。原子量

为 58193 , 原子序数 27 。钴元素家族有 5 种同位 素 , 即 Co56 、Co57 、Co58 、Co59 和 Co60 , 这 中 间除了 Co59 是稳定同位素 (无放射性) 外 , 其余 都具有放射性 。其中 , Co60 更是一种穿透力很强 的核辐射元素 。钴至少有两种同素异性体 , 即在低 温下稳定的 、具有密集六方晶格的α2Co 和较高温 度下稳定的 、具有面心立方晶格的β2Co 。α2Co 转 变为β2Co 的 相 变 温 度 约 为 430 ℃, 体 积 约 增 加 0136 %。钴的熔点 1 495 ℃, 沸点 3 520 ℃。热膨胀 系数 1213 ×10 - 6~1811 ×10 - 6 。密度为 818~819 kg/ m3 , 莫氏硬度 516 , 布氏硬度 124 , 相对伸长 率 5 % , 弹性模量为 211 GPa 。抗拉强度铸造品为 237 M Pa , 线 材 为 808M Pa 。抗 压 强 度 铸 造 品 为 838MPa 。钴具有延展性和很强的磁性 。 312 化学性质

阀门焊接工艺规范

GB983-85 A102 A412

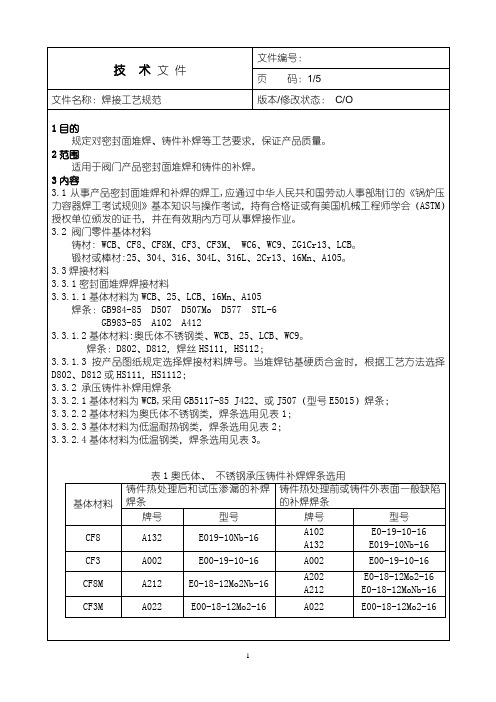

3.3.1.2基体材料:奥氏体不锈钢类、WCB、25、LCB、WC9。

焊条:D802、D812,焊丝HS111,HS112;

3.3.1.3按产品图纸规定选择焊接材料牌号。当堆焊钴基硬质合金时,根据工艺方法选择D802、D812或HS111,HS1112;

3.8.1.3堆焊时也可采用不锈钢焊条“打底”。

3.8.2 Cr13系列不锈钢堆焊

3.8.2.1采用D507、D507Mo、D577和奥氏体焊条堆焊时,不需焊前予热,焊后热处理。

3.8.2.2采用其它牌号的堆焊焊条时,根据焊条说明书进行焊前予热,焊后处理。

3.8.3密封面堆焊质量要求

3.8.3.1密封面堆焊层数至少2层,第一层选用焊条的公称直径可根据密封面尺寸的具体情况选择φ3.2或φ4;焊第一层时焊接电流的增加不能超过规定的10%

E5015-A1

WC6

E5515-B2

WC9

R407

E6015-B3

表3低温钢类承压件补焊焊条选用

基体材料

焊条

牌号

型号

LCB

CHE508-1

E5018-1

3.3.3结构焊焊条

3.3.3.1碳钢和碳钢内件的焊接选用J502焊条,外部零件的焊接选用J502或J422焊条;

3.3.3.2不锈钢和不锈钢内件的焊接:

80~120

120~160

160~200

D802 D812 STL-6

90~140

140~180

170~200

R107 R307 R407 R507 R337

90~120

阀门密封面堆焊工艺分析

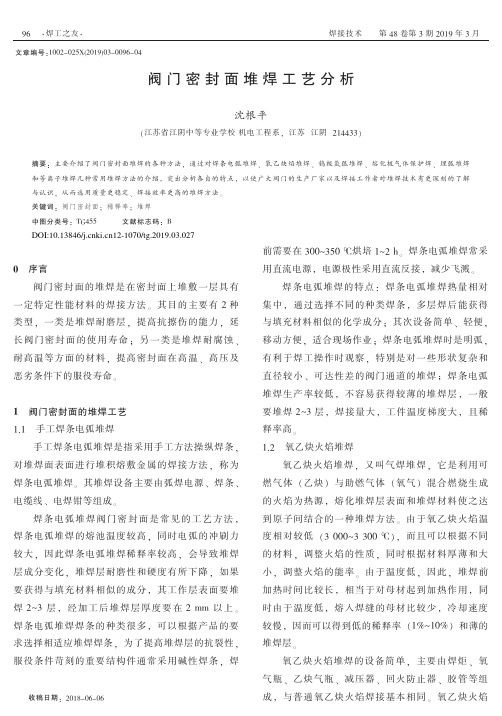

阀门密封面堆焊工艺分析沈根平(江苏省江阴中等专业学校机电工程系,江苏江阴214433)摘要:主要介绍了阀门密封面堆焊的各种方法,通过对焊条电弧堆焊、氧乙炔焰堆焊、钨极氩弧堆焊、熔化极气体保护焊、埋弧堆焊和等离子堆焊几种常用堆焊方法的介绍,突出分析各自的特点,以使广大阀门的生产厂家以及焊接工作者对堆焊技术有更深刻的了解与认识,从而选用质量更稳定、焊接效率更高的堆焊方法。

关键词:阀门密封面;稀释率;堆焊中图分类号:TG455文献标志码:B文章编号:1002-025X (2019)03-0096-04收稿日期:2018-06-060序言阀门密封面的堆焊是在密封面上堆敷一层具有一定特定性能材料的焊接方法。

其目的主要有2种类型,一类是堆焊耐磨层,提高抗擦伤的能力,延长阀门密封面的使用寿命;另一类是堆焊耐腐蚀、耐高温等方面的材料,提高密封面在高温、高压及恶劣条件下的服役寿命。

1阀门密封面的堆焊工艺1.1手工焊条电弧堆焊手工焊条电弧堆焊是指采用手工方法操纵焊条,对堆焊面表面进行堆积熔敷金属的焊接方法,称为焊条电弧堆焊。

其堆焊设备主要由弧焊电源、焊条、电缆线、电焊钳等组成。

焊条电弧堆焊阀门密封面是常见的工艺方法,焊条电弧堆焊的熔池温度较高,同时电弧的冲刷力较大,因此焊条电弧堆焊稀释率较高,会导致堆焊层成分变化,堆焊层耐磨性和硬度有所下降,如果要获得与填充材料相似的成分,其工作层表面要堆焊2~3层,经加工后堆焊层厚度要在2mm 以上。

焊条电弧堆焊焊条的种类很多,可以根据产品的要求选择相适应堆焊焊条,为了提高堆焊层的抗裂性,服役条件苛刻的重要结构件通常采用碱性焊条,焊前需要在300~350℃烘培1~2h 。

焊条电弧堆焊常采用直流电源,电源极性采用直流反接,减少飞溅。

焊条电弧堆焊的特点:焊条电弧堆焊热量相对集中,通过选择不同的种类焊条,多层焊后能获得与填充材料相似的化学成分;其次设备简单、轻便,移动方便,适合现场作业;焊条电弧堆焊时是明弧,有利于焊工操作时观察,特别是对一些形状复杂和直径较小、可达性差的阀门通道的堆焊;焊条电弧堆焊生产率较低,不容易获得较薄的堆焊层,一般要堆焊2~3层,焊接量大,工件温度梯度大,且稀释率高。

钴基合金耐磨堆焊工艺及应用

焊 接过程 中按 区域 、 顺序 采用 窄焊道 不摆 动堆焊 ,

压 道 量 控 制 在 5 % 左 右 , 弧 时 填 5次 以上 弧 0 收 坑 。工件 表 面石 棉毡 按 堆 焊 区域 随焊 随 揭取 , 未 施 焊部位 要覆 盖保温 。

压道量 控制 在 5 % 左 右 , 0 收弧 时 填 满 弧 坑 , 格 严

6 结 论

钻 基合 金 耐磨堆 焊应严 格控 制焊接 过程 的预

热、 道间温度 。应制定有效的防变形措施 、 合理的

焊接工 艺参 数和 焊 接顺 序 及 热 处 理工 艺 , 样 焊 这 接质量 才能够 保证 。按 此工 艺堆 焊 的工件 质量 较 好, 能够 满足要 求 。

的后 热处 理 。全部 焊 接 结 束后 , 了降低 工 件 的 为

焊接 应力 , 应及 时进 行热 处理 , 热处 理 温度 为 6 5 1 ±1 5℃ , 温 2小时 , 保 缓冷 至 10 o 升 降温 速度 0 C,

控制 在 10 c/ 0 h之 内 。 C

支撑块 石棉毡 加热片 支撑块

S MAW l i g pa a tr wed n r c s o to , e o main p e a t n we d n r me e , l i g p o e s c n r l d d r to r c u i me s r n e tr a— o a u e a d h ate t me tp o e s o a n r c s fwe r—r ssa to e ly u e e it n v ra s d Co—b s d aly i n rdu e a e lo s i to c d. Ke r : y wo ds Co—b s d al y; a a e lo we r—r ssa ; v ra p o e s e itnt o el y; r c s