tig焊接工艺参数选择方法[精彩]

ziTIG焊接工艺参数选择方法

4

钨极氩弧焊( TIG )的工艺特点(续)

4.由于填充焊丝不通过电流,所以不存在熔滴过渡问 题焊接过程中没有飞溅现象产生,焊缝成形非常美观。

合适的弧长应近似等于钨极直径。

焊接电流与焊接电压的关系如下:

GB标准: U=10+0.04I

式中,U为焊接电压(V);I为焊接电流(A)

电流大于600A时,电压保护34V恒定。

10

三、电弧长度

电弧长度(钨极与工件间距离):焊接过程中保持稳定的

电弧长度是评定焊接熟练程度的一项重要内容。电弧长度

发生变化将直影响到焊缝形状、熔深等,对焊接质量产生

极大的影响。

电弧长度增加: 焊道宽度增加, 熔深减小,保护效果变差。

钨极

电弧长度减少: 不宜观察熔池,

填充焊丝易与钨极短路。

喷嘴

L =(1~1.5)倍板厚

最大小于6 ㎜ 钨极伸出长度: 对焊时: 5 ~ 6 ㎜ 角焊时: 7 ~ 8 ㎜ (过长时钨极易氧化)

填充焊丝

工件

钨极伸出长度 电弧长度 ( L )

9

二、焊接电压(电弧电压)

焊接电压主要影响焊缝的宽度,对熔深影响不大。电弧 电压增高时,焊缝宽度增加,熔深稍减小。

手工TIG焊时,焊接电压主要由弧长决定,电弧越长, 焊接电压越高,观察熔池越清楚,加丝也比较容易(不易碰 上钨极)。但弧长太长时,容易产生末焊透及咬边,而且保 护效果差,容易出气孔。但电弧也不能太短,屯弧太短, 很难看清熔池,,加丝时焊丝容易碰到钨极,引起短路或 污染钨极,产生夹钨缺陷和加大钨极烧损。

TIG焊接工艺参数选择方法 LN

6.氩弧焊采用氩气纯度较高,通常都要求达到 99.99%以上,且氩弧焊机又较复杂,因此氩弧焊生产成本 较高。

基于以上特点,氩弧焊可以焊接所有的金属。在航空、 原子能、石油化工、电站锅炉、机械等领域被广泛应用。

TIG焊接工艺参数选择方法

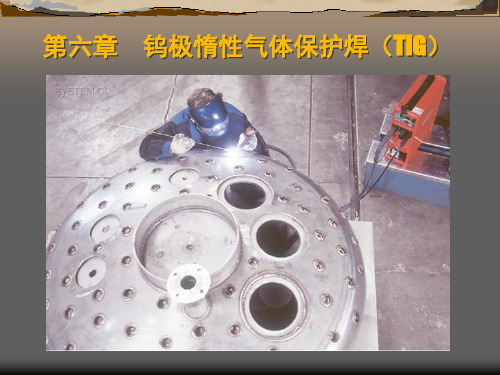

钨极氩弧焊( TIG )概述

钨极氩弧焊(TIG)定义: 它是利用钨棒作为电极,以氩气、氦气等惰性气体为保护气体的一 种焊接方法。钨极氩弧焊构成示意图如下:

利用钨极与工件之间产生的电弧作为热源。电弧和熔化金属都处于 惰性气体的保护之中,使其不受周围空气的有害作用。

钨极氩弧焊( TIG )概述

二、焊接电压(电弧电压)

焊接电压主要影响焊缝的宽度,对熔深影响不大。电弧 电压增高时,焊缝宽度增加,熔深稍减小。

手工TIG焊时,焊接电压主要由弧长决定,电弧越长, 焊接电压越高,观察熔池越清楚,加丝也比较容易(不易碰 上钨极)。但弧长太长时,容易产生末焊透及咬边,而且保 护效果差,容易出气孔。但电弧也不能太短,屯弧太短, 很难看清熔池,,加丝时焊丝容易碰到钨极,引起短路或 污染钨极,产生夹钨缺陷和加大钨极烧损。

电流的种类与极性

被焊金属材料

直流正极性 低合金高强钢,不锈钢,耐热钢,铜及其合金。

直流反极性 适用于各种金属的熔化极氩弧焊。

交流

铝、镁及它们的合金。

直流反接时,工件接负极,弧柱氩气电离后形成的大量正离子在电场力

的作用下,高速正离子流将猛烈地冲击熔池和它周围的工件表面,使难熔的 金属氧化物破碎并将它们除去,这种现象叫阴极清理作用。由于阴极清理作 用,在焊接过程能除掉金属表面难熔的氧化膜,可以使焊接铝、镁等活泼金 属变得很容易。然而,直流反接时,阴极斑点在熔池表面活动范围较大;散热 又快,发射电子能力较弱,故电弧稳定性较差。同时,因钨极接正极,它的 发热量大,烧损严重,许用电流太小,因此,在一般情况下TIG焊时,不采用 直流反极性接法,只在熔化极氩弧焊时才采用直流反接。

多层多道tig焊接参数

多层多道tig焊接参数摘要:1.多层多道TIG 焊接参数的概念和特点2.多层多道TIG 焊接参数的选择原则3.多层多道TIG 焊接参数的应用实例4.多层多道TIG 焊接参数的发展趋势正文:一、多层多道TIG 焊接参数的概念和特点多层多道TIG 焊接(Tungsten Inert Gas welding,钨惰性气体焊接)是一种高品质的焊接方法,主要用于不锈钢、铝、铜等高熔点、高活性金属的焊接。

多层多道TIG 焊接参数是指在焊接过程中,焊接电流、电压、焊接速度、保护气体流量等参数的设置。

这些参数的合理设置对于保证焊接质量、提高生产效率具有重要意义。

二、多层多道TIG 焊接参数的选择原则1.焊接电流:焊接电流是影响焊接质量的主要参数。

一般来说,焊接电流越大,熔深越大,焊缝宽度也相应增加。

但在多层多道焊接中,过大的电流可能导致焊缝变形、焊缝不均匀等问题。

因此,在选择焊接电流时,需要综合考虑焊接材料、焊接厚度等因素,选择合适的电流值。

2.焊接电压:焊接电压是焊接过程中的次要参数,对于焊接质量的影响相对较小。

但在多层多道焊接中,合理的电压设置可以保证电弧的稳定性,提高焊接效率。

3.焊接速度:焊接速度是影响焊接质量的重要参数。

焊接速度过快,可能导致焊缝不均匀、熔合不良等问题;焊接速度过慢,可能使焊缝变形、生产效率降低。

因此,在选择焊接速度时,需要综合考虑焊接材料、焊接厚度、焊接电流等因素,选择合适的焊接速度。

4.保护气体流量:保护气体流量对于保护电弧稳定性、防止氧化具有重要作用。

流量过大,可能使电弧不稳定;流量过小,可能使焊接区域氧化。

因此,在选择保护气体流量时,需要综合考虑焊接材料、焊接电流等因素,选择合适的保护气体流量。

三、多层多道TIG 焊接参数的应用实例在实际生产中,多层多道TIG 焊接参数的选择需要根据具体情况进行调整。

例如,焊接不锈钢时,可以选择焊接电流为200-300A,焊接电压为10-15V,焊接速度为1-2m/min,保护气体流量为10-15L/min。

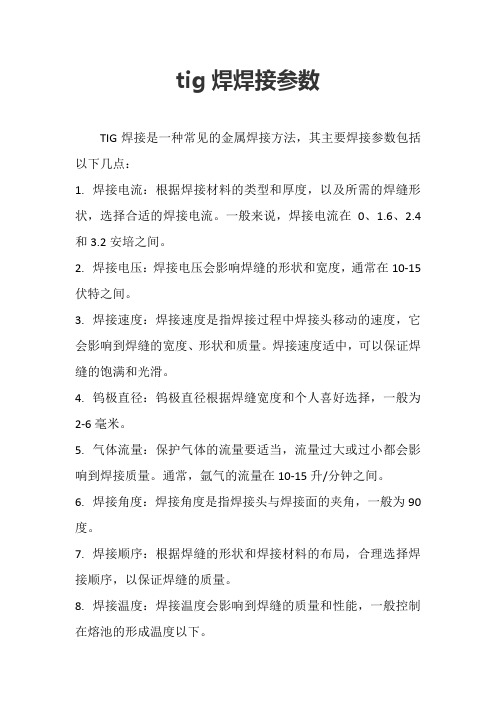

tig焊焊接参数

tig焊焊接参数

TIG焊接是一种常见的金属焊接方法,其主要焊接参数包括以下几点:

1.焊接电流:根据焊接材料的类型和厚度,以及所需的焊缝形状,选择合适的焊接电流。

一般来说,焊接电流在0、1.6、

2.4和

3.2安培之间。

2.焊接电压:焊接电压会影响焊缝的形状和宽度,通常在10-15伏特之间。

3.焊接速度:焊接速度是指焊接过程中焊接头移动的速度,它会影响到焊缝的宽度、形状和质量。

焊接速度适中,可以保证焊缝的饱满和光滑。

4.钨极直径:钨极直径根据焊缝宽度和个人喜好选择,一般为2-6毫米。

5.气体流量:保护气体的流量要适当,流量过大或过小都会影响到焊接质量。

通常,氩气的流量在10-15升/分钟之间。

6.焊接角度:焊接角度是指焊接头与焊接面的夹角,一般为90度。

7.焊接顺序:根据焊缝的形状和焊接材料的布局,合理选择焊接顺序,以保证焊缝的质量。

8.焊接温度:焊接温度会影响到焊缝的质量和性能,一般控制在熔池的形成温度以下。

以上就是TIG焊接的主要参数,实际操作中,还需要根据具体的焊接条件和个人经验进行调整。

工艺-焊接8.1-TIG

提前送气

K3开 J2断 CJ断 焊接停止

滞后停气

C12延时 J1断 DF断 保护气停

28

全电路

29

3、焊接程序控制

8.1.5 TIG焊规范参数

一、TIG规范参数选择

焊接参数: 电流种类、极性,焊接电流,电弧电压,焊接速度,送丝速度,钨极 形状及直径,氩气流量,喷嘴孔径 不锈钢焊接:

一、TIG特点

1、以Ar气做保护气,保护效果好。 Ar特性:

2

密度:1.7837kg/m3,空气中含量:0.935%. 比空气重(1.2928kg/m3 ),保护效果好。 沸点:-186℃,制氧副产品,纯度要求 99.9~99.999%。

惰性气体,不与气体元素发生化学反应,也不 溶于熔池中。

2、没有焊渣,焊缝成形美观。

25

2)引弧脉冲触发器

R16、C8、R17、C9: 移相90°电路 C9:

电压上正下负 D8反向阻挡 BG3导通 BG5截止 SCR5不触发 C6不能通过SCR5对B3放电 B3上无信号 SCR1、SCR2不触发 电压上负下正 BG3截止 BG5导通 SCR5触发 C6放电 B3脉冲 SCR1、SCR2触发 B2产生脉冲

l 5 ~ 10mm

8

三、电极

1、对电极的要求 *1、耐高温。熔点、沸点高,焊接过程本身不熔化。 *2、电流容量大。发热小,烧损少。 *3、电子发射能力强。引弧、稳弧性能好。 2、电极种类 1)纯钨极 熔点:3387℃ 沸点:5900℃ UW :4.54V

电子发射能力略有不足 2) 钍钨极 1~3.5% ThO2 UW :2.63V 电子发射能力提高50% 3) 铈钨极 2% CeO 电流容量及电弧性能都得到提高 Ce:微放射性元素 Th:放射性元素

钨极氩弧焊(TIG焊)焊接工艺参数

钨极氩弧焊(TIG焊)的焊接工艺参数

钨极氩弧焊简称为TIG焊,它使用熔点很高的纯钨或钨合金(钍钨、铈钨)作为不熔化电极的氩气保护焊,故也称不熔化极氩弧焊。

为了确保钨极氩弧焊的质量,必须对焊件与焊丝表面进行清理,去除金属表面的氧化膜、油污等杂质,否则在焊接过程中将会影响电弧的稳定性,产生气孔和未熔合等缺陷.焊接工艺参数如下;

1)钨极直径:

钨极直径主要根据焊件厚度选取.此外,在同等焊接条件下,选用不同的电流种类和极性,钨极电流许用值不同,采用的钨极直径也不同.如钨极直径选择不当,将造成电弧不稳、钨极烧损和焊缝夹钨现象;

2)焊接电流:

当钨极直径选定后,再选择合适的焊接电流.各种直径的钍(铈)钨极许用电流值见表1-001;

3)氩气流量:

氩气流量主要根据钨极直径和喷嘴直径来选取,通常在3~20L/min范围内;

4)焊接速度:

氩气保护层是柔性的,当遇到侧向风力或焊接速度过快时,则氩气气流会产生弯曲而偏离熔池,影响气体保护效果,而且焊接速度会影响焊缝成形,因此应选择合适的焊接速度;

5)工艺因素:

主要指喷嘴形状与直径、喷嘴至焊件的距离、钨极伸出长度、填充焊丝直径等.虽然这些工艺因索变化不大,但对气体保护效果和焊接过程有一定影响,应根据具体情况选择.通常喷嘴直径在5~20mm内选用;喷嘴至焊件的距离不超过15mm;钨极伸出喷嘴长度为3~4mm;填充焊丝直径根据焊件厚度选择。

TIG焊焊接工艺参数:

杨怡平

2011-6-19。

多层多道tig焊接参数

多层多道tig焊接参数多层多道TIG焊接是一种高精密焊接方法,在许多领域都有广泛应用。

它可以用于焊接不同种类的金属,如钢铁、铝合金、钛合金等。

在多层多道TIG焊接过程中,要注意合适的焊接参数的选择,以确保焊接质量和效率。

首先,选择适当的电流是非常重要的。

电流控制焊接的熔化速度和焊缝的宽度。

通常,高电流会产生较宽的焊缝,但也会增加焊接过程中的热量,可能导致焊接变形和烧穿的风险。

因此,在选择电流时,需要考虑焊件的厚度和所需的焊接速度。

一般来说,较薄的金属需要较低的电流,而较厚的金属可以使用更高的电流。

其次,焊接速度也是一个需要注意的参数。

焊接速度控制着焊接过程中金属的加热和冷却速度,直接影响焊缝的质量和稳定性。

过快的焊接速度可能导致焊接进行得不充分,焊缝质量不佳;而过慢的焊接速度则可能引起过多的热量累积,导致金属熔化过多,增大热影响区域。

因此,应根据焊件的厚度和材料特性选择适合的焊接速度。

第三,保护气体的选择也是非常重要的。

TIG焊接过程中常用的保护气体有纯氩气、纯氦气或其它混合气体。

保护气体的作用是保持焊接过程中焊缝周围的气氛清洁,防止氧气和其他杂质进入焊缝,保证焊缝的质量。

纯氩气主要用于焊接不锈钢、镍合金等,而纯氦气主要用于焊接铝合金。

同时,保护气体的流量也需要根据焊件的材料和厚度来选择,以保证良好的保护效果。

最后,还需要注意正确的焊接技术和工艺。

多层多道TIG焊接通常需要进行多次焊接,要确保焊缝的质量和一致性,需要严格控制焊接参数和焊接层间的间隔。

另外,需要注意焊接过程中的预热和后热处理,以减少焊接产生的应力和变形。

综上所述,多层多道TIG焊接参数的选择是一个非常关键的环节,它直接影响着焊接质量和效率。

在选择焊接参数时,需要综合考虑焊件的材料和厚度、焊接速度、保护气体的类型和流量等因素。

合适的焊接参数可以提高焊接质量,减少焊接变形和烧穿的风险,确保焊接过程的稳定性和可靠性。

因此,操作人员应具备扎实的焊接知识和经验,根据具体情况进行参数的选择和调整,以实现最佳的焊接效果。

TIG焊接工艺

1.6~2 180~ 220

2 220~ 240

2~3 240~ 280

2~3 280~ 320

3 280~ 320

3~4 300~ 340

12~14 14~18 14~18 16~20 18~24 18~24

8~10 108~117 10~14 108~117 10~14 117~125 12~16 117~125 14~18 125~133 14~18 133~142

4~5

8 ~ 9.5

6~8

101 ~ 150 4 ~ 9.5

4 ~ 7 9.5 ~ 11 7 ~ 10

151 ~ 200 6 ~ 13 201 ~ 300 8 ~ 13 301 ~ 500 13 ~ 16

ห้องสมุดไป่ตู้6~8 8~9 9 ~ 12

11 ~ 13 13 ~ 16 16 ~ 19

7 ~ 10 8 ~ 15 8 ~ 15

图3 焊接速度对氩气保护效果的影响

5) 喷嘴与工件的距离 距离越大,气体保护效果越差,但距离太近

会影响焊工视线,且容易使钨极与熔池接触而短路,产生夹钨,一般喷

嘴端部与工件的距离在 8 ~ 14mm 之间。

表 6 到表 10 列出了几种材料钨极氩弧焊的参考焊接条件。

表7 铝及铝合金自动钨极氩弧焊焊接条件

喷嘴过大,不仅妨碍焊工观察,而且气流流速过低,挺度小,保护效果

也不好。所以,气体流量和喷嘴直径要有一定配合。一般手工氩弧焊喷

嘴孔径和保护气流量的选用见表 5 。

表 5 喷嘴孔径与保护气流量选用范围

焊接电流 /A

直流正接性

交流

喷嘴孔径 流量/L·min- 喷嘴孔径 流量/L·min-

/mm

铝合金TIG焊工艺参数的选用要点

铝合金TIG焊工艺参数的选用要点(1)喷嘴孔径与保护气体流量铝合金TIG的喷嘴孔径为5~22㎜;保护气体流量一般为5~15L/min。

(2)钨极伸出长度及喷嘴至工件的距离钨极伸出长度:对接焊缝时一般为5~6㎜,角焊缝时一般为7~8㎜。

喷嘴至工件的距离一般取10㎜左右为宜。

(3)焊接电流与焊接电压与板厚、接头形式、焊接位置及焊工技术水平有关。

手工TIG焊时,采用交流电源,焊接厚度小于6㎜铝合金时,焊接电流可根据电极直径d按公式I=(60~65)d确定。

电弧电压主要由弧长决定,通常使弧长近似等于钨极直径比较合理。

④焊接速度铝合金 TIG 焊时,为了减小变形,应采用较快的焊接速度。

手工 TIG 焊一般是焊工根据熔池大小、熔池形状和两侧熔合情况随时调整焊接速度,一般的焊接速度为 8~12m/h;自动 TIG 焊时,工艺参数设定之后,在焊接过程中焊接速度一般不变。

⑤焊丝直径呈正比关系。

交流电特点是负半波(工件为负)时,有阴极清理作用,正半波(工件为正)时,钨极因发热量低,不容易熔化。

为了获得足够的一般由板厚和焊接电流确定,焊丝直径与两者之间熔深和防止咬边、焊道过宽和随之而来的熔深及焊缝外形失控,必/须维持短的电弧长度,电弧长度大约等于钨极直径。

为了防止起弧处及收弧处产生裂纹缺陷,有时需要加引弧板和熄弧板。

当电弧稳定燃烧,钨极/端部被加热到一定的温度后,才能将电弧移入焊接区。

钨极脉冲惰性气体保护焊扩大了 TIG 焊的应用范围,特别适用于焊接精/密零件。

在焊接时,高脉冲提供大电流值,这是在留间隙的根部焊接时为完成熔透所需的;低脉冲可冷却熔池,这就可防止接头根部烧穿。

脉冲作用还可以减少向母材的热输入,有利于薄铝件的焊接。

交流钨极脉冲氩弧焊有加热速度快、高温停留时间短、对熔池有搅拌作用等优点,焊接薄板、硬铝可得满意的焊接接头。

交流钨极脉冲氩弧焊对仰焊、立焊、管子全位置焊、单面焊双面成形,可以得到较好的焊接效果。

在焊接过程中一定要挑选合适的焊丝,不同的铝板对于焊丝的需求不同,需挑选抗压,拉伸能力所匹配的焊丝,郑州船王铝焊丝17年专注研制生产铝及铝合金焊丝,目前在行业内已经能取代进口焊丝使用。

熔化极气体保护焊工艺参数

熔化极气体保护焊工艺参数熔化极气体保护焊(Metal Inert Gas Welding,MIG焊)是一种常见的电弧焊接方法,广泛应用于各种金属的焊接工艺中。

这种焊接方法使用熔化极气体保护焊工艺参数,以保证焊接过程中的焊缝质量和焊接效率。

首先,焊接电流是控制熔化极气体保护焊焊接热量的关键参数之一、正确选择合适的焊接电流能够保证焊接热量与焊材相匹配,从而保证焊缝质量和焊接速度。

通常情况下,焊缝的宽度与焊接电流成正比,因此,较宽的焊缝需要较高的焊接电流,而较薄的焊缝则需要较低的焊接电流。

其次,焊接电压是熔化极气体保护焊另一个重要的参数。

焊接电压直接影响电弧的稳定性和剩余气体的排除能力。

选择适当的焊接电压可以获得稳定的焊接过程和良好的焊缝质量。

一般情况下,焊接电压与焊接电流成正比,因此,较高的焊接电流需要较高的焊接电压。

此外,焊丝直径也是熔化极气体保护焊的关键参数之一、焊丝直径与焊接电流、焊缝的宽度和深度以及焊接速度密切相关。

较粗的焊丝适用于较大的焊缝,而较细的焊丝适用于较小的焊缝。

选择合适焊丝直径可以保证焊缝形貌良好,焊接效率高。

最后,焊接速度也是熔化极气体保护焊的重要参数之一、适当的焊接速度能够控制焊接过程中的热输入和熔深,保证焊缝的质量和美观。

过快的焊接速度可能导致熔深不够、焊缝孔洞等缺陷,而过慢的焊接速度则可能导致过高的热输入,使焊缝产生气孔、烧穿等缺陷。

因此,在实际焊接过程中,需要根据焊接材料的板厚、焊丝直径和焊接质量要求来选择合适的焊接速度。

总之,熔化极气体保护焊的工艺参数有焊接电流、焊接电压、焊丝直径和焊接速度等。

正确选择和控制这些参数可以保证焊缝的质量和焊接效率。

在实际操作中,焊工需要结合焊接材料的特点和焊接要求,灵活调整这些参数,以获得满意的焊接结果。

TIG焊接工艺参数选择方法

电流的种类与极性 直流正极性 直流反极性 交流

被焊金属材料 低合金高强钢,不锈钢,耐热钢,铜及其合金。 适用于各种金属的熔化极氩弧焊。 铝、镁及它们的合金。

直流反接时,工件接负极,弧柱氩气电离后形成的大量正离子在电场力 的作用下,高速正离子流将猛烈地冲击熔池和它周围的工件表面,使难熔的 金属氧化物破碎并将它们除去,这种现象叫阴极清理作用。由于阴极清理作 用,在焊接过程能除掉金属表面难熔的氧化膜,可以使焊接铝、镁等活泼金 属变得很容易。然而,直流反接时,阴极斑点在熔池表面活动范围较大;散热 又快,发射电子能力较弱,故电弧稳定性较差。同时,因钨极接正极,它的 发热量大,烧损严重,许用电流太小,因此,在一般情况下TIG焊时,不采用 直流反极性接法,只在熔化极氩弧焊时才采用直流反接。

TIG焊接工艺参数选择 影响 TIG 焊焊接质量的工艺参 数很多。包括焊接电流的种类、极 性和大小,焊接电压,焊接速度, 保护气体的流量,焊接方向,钨极 直径与端部形状,钨极伸出长度, 喷嘴的直径、形状、喷嘴与工件间 距离等。

一、焊接电流

1. 焊接电流种类和极性:通常根据母材的材质按下表选择焊接电流的种类 和极性。

四、焊接速度(续)

4. 焊接速度太快时,会降低保护效果,特别是在自动TIG焊 时,由于焊速太高,可能使熔池裸露在空气中。见下图。

五、钨极直径与端部形状

(1)钨极直径: 手工TIG焊用钨极直径,是一个比较重要的参数, 因为它的大小决定了TIG焊炬的结构尺寸、重量和冷却形式,直接影 响焊工的劳动条件和焊接质量。必须根据焊接电流的种类、极性和大 小选择合适的钨极直径。 若钨极较粗,焊接屯流很小,由于电流密度低,钨极端部温度低, 电弧会在钨极端部不规则地漂移,电弧很不稳定,破坏了保护区,熔 池易被氧化。 当焊接电流超过了相应直径的许用电流时,由于电流密度太高, 钨极端部温度达到或超过了钨极的熔点,会出现端部局部熔化现象, 端部很亮。当电流继续增大时,熔化了的钨极在端部形成一个小尖状 突起,逐渐变大形成熔滴,电弧在熔滴尖端漂移,很不稳定,不仅破 坏了氩气保护区,使熔池被氧化,焊缝成形不好,而且熔化的钨落入 熔池后将产生夹钨缺陷。 同一种直径的钨极,在不同的电源和极性条件下,允许使用的电 流范围不同。相同直径的钨极直流正接时,许用电流最大;直流反接 时,许用电流最小。交流时许用电流介于二者之间。

tig焊引弧方法及焊接参数调节

tig焊引弧方法及焊接参数调节TIG焊是一种常用的电弧焊方法,也被称为氩弧焊。

它广泛应用于航空航天、化工、食品加工等领域,具有焊接质量高、熔深小、焊缝成型美观等优点。

本文将介绍TIG焊的引弧方法以及焊接参数调节。

引弧方法是TIG焊的第一步,它直接影响到焊接的稳定性和焊缝质量。

TIG焊的引弧方法有手工引弧和高频引弧两种。

手工引弧是指通过手动操作电极与工件相碰或在工件上短暂摩擦,产生弧光引发焊接。

高频引弧则是通过高频电源产生高频信号,通过电极与工件的间隙放电,引发弧光。

在手工引弧中,操作人员需要注意保持电极与工件的合适距离,一般为2-3mm。

过大的距离会导致引弧不稳定,而过小的距离则容易引发短路。

同时,引弧时需要迅速将电极与工件分离,以避免引发短路。

在高频引弧中,需要调节高频引弧电源的频率和电压。

一般情况下,频率设置在200-500Hz之间,电压设置在50-100V之间。

较高的频率和电压有助于稳定引弧,提高焊接效果。

除了引弧方法外,焊接参数的调节也是TIG焊的重要环节。

焊接参数包括焊接电流、焊接速度、氩气流量和电极形状等。

焊接电流是影响焊接熔深和焊缝质量的关键参数。

一般情况下,焊接电流的选择要根据工件的材质和厚度来确定。

过大的电流会导致过热,从而产生熔孔和气孔等缺陷;过小的电流则会使焊缝未能充分熔化,影响焊接强度。

因此,在实际操作中,需要根据焊件的特点和要求来选择合适的焊接电流。

焊接速度是指焊枪在焊接过程中的移动速度。

焊接速度的过快会导致焊缝不充分熔化,焊接强度不够;而过慢则会使焊缝过热,影响焊接质量。

因此,要根据焊接材料的特性和焊缝要求来调整焊接速度。

氩气流量是控制焊接过程中保护气体流量的参数。

氩气的主要作用是保护焊缝免受空气中的氧气和水蒸气的污染。

一般情况下,氩气流量的设置要根据焊接电流和焊件的尺寸来确定。

氩气流量过大会造成焊缝的气孔,过小则无法有效保护焊缝。

因此,在实际操作中,需要根据焊接条件来调节氩气流量。

TIG操作规程

TIG操作规程引言概述:TIG(Tungsten Inert Gas)焊接是一种常用的金属焊接方法,适合于多种金属材料的焊接。

TIG焊接操作规程是确保焊接质量和安全的重要指导,遵循规程可以提高焊接效率和质量。

正文内容:一、准备工作1.1 清洁工作区:确保焊接工作区域干净整洁,避免杂物和油脂污染焊接材料。

1.2 准备焊接设备:检查TIG焊接机、气体瓶、钨极等设备是否正常工作。

1.3 准备焊接材料:准备需要焊接的金属材料,并确保其表面清洁。

二、设定焊接参数2.1 选择合适的焊接电流:根据焊接材料的种类和厚度,设定合适的焊接电流。

2.2 选择合适的焊接速度:控制焊接速度,确保焊接过程中熔融金属的均匀性。

2.3 选择合适的气体流量:根据焊接材料的种类和厚度,设定适当的氩气流量,保护焊接区域不受氧气污染。

三、焊接操作技巧3.1 稳定手持焊枪:保持手持焊枪的稳定,控制焊接过程中的焊接速度和焊缝宽度。

3.2 保持适当的焊接角度:控制焊接枪的倾斜角度,确保焊接电弧和焊接材料之间的合适距离。

3.3 控制焊接压力:适当施加焊接压力,保证焊接材料之间的充分接触,避免气孔和夹杂。

四、焊接质量检验4.1 目测检查焊缝质量:检查焊缝表面是否平整、均匀,是否存在气孔和夹杂。

4.2 使用探伤仪器检测焊缝质量:对焊缝进行超声波或者X射线检测,确保焊接质量符合标准。

4.3 进行拉伸试验:对焊接材料进行拉伸试验,检验焊缝的强度和韧性。

五、安全注意事项5.1 穿戴个人防护装备:在焊接过程中,必须穿戴防护眼镜、手套和焊接服等个人防护装备。

5.2 避免气体泄漏:定期检查气体瓶和管道,确保气体管道完好,避免气体泄漏引起事故。

5.3 避免火灾:在焊接过程中,要注意周围环境的火灾危(wei)险,保持焊接区域通风良好,避免火灾发生。

结论:遵循TIG操作规程,可以提高焊接效率和质量,确保焊接过程安全可靠。

同时,定期进行焊接设备维护和保养,保证设备正常运行,提高焊接效率和质量。

tig焊参数怎么选看这个就够了

TIG焊参数怎么选?看这个,就够了。

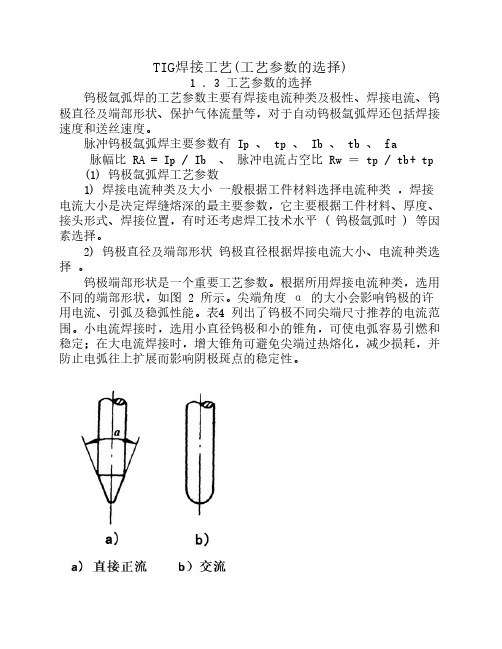

1)焊接电流种类及大小一般根据工件材料选择电流种类,焊接电流大小是决定焊缝熔深的最主要参数,它主要根据工件材料、厚度、接头形式、焊接位置,有时还考虑焊工技术水平( 钨极氩弧时) 等因素选择。

2)钨极直径及端部形状钨极端部形状是一个重要工艺参数。

根据所用焊接电流种类,选用不同的端部形状。

尖端角度α 的大小会影响钨极的许用电流、引弧及稳弧性能。

表1 列出了钨极不同尖端尺寸推荐的电流范围小电流焊接时,选用小直径钨极和小的锥角,可使电弧容易引燃和稳定;在大电流焊接时,增大锥角可避免尖端过热熔化,减少损耗,并防止电弧往上扩展而影响阴极斑点的稳定性。

钨极尖端角度对焊缝熔深和熔宽也有一定影响。

减小锥角,焊缝熔深减小,熔宽增大,反之则熔深增大,熔宽减小。

3)气体流量和喷嘴直径在一定条件下,气体流量和喷嘴直径有一个最佳范围,此时,气体保护效果最佳,有效保护区最大。

如气体流量过低,气流挺度差,排除周围空气的能力弱,保护效果不佳;流量太大,容易变成紊流,使空气卷入,也会降低保护效果。

同样,在流量子定时,喷嘴直径过小,保护范围小,且因气流速度过高而形成紊流;喷嘴过大,不仅妨碍焊工观察,而且气流流速过低,挺度小,保护效果也不好。

所以,气体流量和喷嘴直径要有一定配合。

手工氩弧焊喷嘴孔径和保护气流量的选用见表24)焊接速度焊接速度的选择主要根据工件厚度决定并和焊接电流、预热温度等配合以保证获得所需的熔深和熔宽。

在高速自动焊时,还要考虑焊接速度对气体、保护效果的影响。

焊接速度过大,保护气流严重偏后,可能使钨极端部、弧柱、熔池暴露在空气中。

因此必须采用相应措施如加大保护气体流量或将焊炬前倾一定角度,以保持良好的保护作用。

5)喷嘴与工件的距离距离越大,气体保护效果越差,但距离太近会影响焊工视线,且容易使钨极与熔池接触而短路,产生夹钨,一般喷嘴端部与工件的距离在8 ~14mm 之间。

tig焊接工艺参数

tig焊接工艺参数TIG(Tungsten Inert Gas)焊接是一种常用的电弧焊接方法,广泛应用于各种金属材料的焊接工艺中。

它以钨极作为电极,惰性气体保护焊缝,通过高热能使金属材料熔化并进行连接。

下面我们将详细介绍TIG焊接的工艺参数,帮助您更好地掌握这一焊接技术。

首先,TIG焊接的工艺参数包括焊接电流、焊接电压、焊接速度、焊接角度和电极到工件间的距离。

焊接电流是指通过钨极引入的电流大小,它决定了焊接的热能输入。

通常情况下,焊接电流应该根据焊接材料的种类、厚度和焊缝的间隙来选择。

过小的电流可能导致焊缝强度低,过大则可能导致焊接材料烧穿或过熔。

焊接电压是指焊接电弧的电压大小,它主要影响焊接弧的稳定性和焊缝的形状。

一般来说,焊接电压应根据焊接电流和焊接材料的类型和厚度来选择。

较高的电压可以产生较稳定的电弧,但会使焊接过程变热,引发过烧和裂纹的风险。

焊接速度是指焊接工件的移动速度,它直接影响焊缝的形状和质量。

过快的焊接速度可能导致焊缝不充分,焊接强度低;过慢则可能使工件过热,引发烧穿的风险。

因此,在选择焊接速度时应综合考虑焊接材料的熔点和导热性。

焊接角度是指焊枪与焊接工件之间的夹角,它对焊接质量和焊缝形状有重要影响。

一般来说,焊接角度应根据焊缝所处的位置和形状来选择。

过大的焊接角度可能导致焊缝的过宽,焊接强度低;过小则可能使焊接过程变得困难,难以掌握焊接质量。

电极到工件间的距离是指钨极与工件表面之间的距离,称为电弧长度。

电弧长度的大小直接影响焊接电弧的稳定性和焊缝形状。

一般来说,电极到工件间的距离应保持在合适的范围内,太小会引发过热和烧穿的风险,太大则电弧不稳定,焊接质量下降。

除了上述的基本工艺参数外,还应注意焊接材料的清洁度和焊接环境的气氛控制。

焊接前应确保工件表面无油污和氧化物,以免影响焊接质量。

同时,在焊接过程中,需使用惰性气体(如氩气)进行气氛保护,防止焊缝氧化或污染。

综上所述,TIG焊接工艺参数的选择是非常重要的。

tig焊各焊接参数的顺序

tig焊各焊接参数的顺序

TIG焊接的参数顺序一般是按照以下顺序进行调节:

1. 选择合适的电流:根据所焊材料的类型和厚度,选择合适的电流大小。

电流大小直接影响焊接熔深和焊缝宽度。

2. 调节气体流量:根据所焊材料和焊接方式,选择合适的保护气体种类和流量。

保护气体的流量直接影响焊缝的质量和抗氧化能力。

3. 调节钨极突出长度:钨极突出长度适合时,可以更好地稳定电弧,保证焊接质量。

一般钨极突出长度为钨极直径的1.5倍。

4. 选择合适的焊丝直径和进给速度:根据所焊材料和焊接方式,选择合适的焊丝直径和进给速度。

焊丝直径和进给速度的选择直接影响焊缝质量和焊接速度。

5. 确认焊接位置和角度:确定合适的焊接位置和角度,以便更好地控制电弧和焊接过程。

焊接位置和角度的选择可以影响焊接速度和质量。

6. 调节起弧方式:根据焊接需求和材料特点,选择合适的起弧方式(高频起弧、碰击起弧等)。

起弧方式的选择可以影响电弧的稳定性和起弧的顺畅程度。

以上是一般TIG焊接参数的调节顺序,但实际情况会根据具

体需求和材料特点有所不同。

焊接材料 TIG焊

NSA-500-1TIG焊机电气原理图

第四节

TIG焊工艺

钨极惰性气体保护焊通用技术要求

参见JB/T9185-1999《钨极惰性气体保护焊 工艺方法》(规定了 钨极惰性气体保护焊的接头与坡口设计、材料、焊接工艺等) 一、坡口形式及尺寸 (可参考JB/T9185-1999 的相关内容和GB/T985-1988《气焊、焊条电 弧焊及气体保护焊焊缝坡口的基本形式与尺寸》来选定) 二、焊前清理 氩弧焊时,对材料的表面质量要求很高,焊前必须经过严格 清理,清除填充焊丝及工件坡口和坡口两侧表面至少20mm范围 内的油污、水分、灰尘、氧化膜等。 清理的办法:(1)去处油污、灰尘----有机溶剂或专用清洗液 清洗 (2)除氧化膜----机械清理或化学清理

国外的钨极磨尖机

威特仕(深圳)焊接有限公司 代理的钨极磨尖机

2、气体

1、氩气----应符合GB∕T4842-1995《纯氩》的要求,纯度 ≥99.99%(V∕V) 焊接用的氩气常以气态形式装于气瓶中。气瓶的最高工作压力 为15MPa,瓶身涂色为灰色并注有绿色“氩”字样。 2、氦气----应符合GB4844.2-1995《纯氦》的要求,纯度≥99.99 %(V∕V)(合格品) 以上均为惰性气体(惰性在此的意义:既不与金属发生反应, 也不溶解于液态金属中) ★TIG焊既可以用纯氩气,也可以用氦气(电弧热量大)但价格昂 贵,同时也可以用混合气体包括惰性混合气(如Ar-He混合气)和 活性混合气(如Ar-CO2等)。 详细≫≫

不同的锥角时电弧的形态和焊缝熔深见上图。 尖锥状的电极为防止尖端烧损,可把尖端磨成一个小平台。 (2)(半)球状 适用于交流焊接

★打磨钨极应注意使端部形状均匀一致、磨痕方向正确。

2、打磨钨极的安全措施

ktig深熔焊的焊接参数

ktig深熔焊的焊接参数KTIG深熔焊的焊接参数KTIG深熔焊是一种高能量密度的焊接方法,它能够在焊接过程中提供高温、高速的电弧,并通过向焊缝区域提供足够的热量来实现焊接。

在进行KTIG深熔焊时,需要注意以下几个重要的焊接参数。

1. 焊接电流焊接电流是控制焊接过程中电弧能量的重要参数。

通常情况下,焊接电流越大,电弧能量越高,焊缝区域的热量越大,焊接速度也会相应增加。

然而,如果电流过大,容易引起焊缝过深、熔渣残留等问题。

因此,选择适当的焊接电流对于保证焊接质量非常重要。

2. 焊接电压焊接电压是控制焊接电弧稳定性的参数。

一般来说,焊接电压过高会导致电弧过长、不稳定,焊接电弧容易发散,焊接质量下降;焊接电压过低则会导致电弧不稳定,焊缝成形不良。

因此,选择适当的焊接电压对于保证焊接质量至关重要。

3. 焊接速度焊接速度是指焊接电弧在焊接过程中移动的速度。

焊接速度的选择应根据焊接材料的厚度、焊接电流、焊接电压等参数综合考虑。

一般来说,焊接速度过快会导致焊缝不完全熔化,焊接强度不高;焊接速度过慢则容易引起过热、焊缝变形等问题。

因此,选择适当的焊接速度对于保证焊接质量非常重要。

4. 焊接气体焊接气体是在焊接过程中用于保护焊缝区域的重要介质。

一般来说,常用的焊接气体有氩气、氮气等。

选择适当的焊接气体可以有效地防止焊缝区域氧化、氢气吸收等问题,提高焊接质量。

5. 焊接角度焊接角度是指焊接电弧与焊缝的夹角。

选择合适的焊接角度可以有效地控制焊接热输入,保证焊接质量。

一般来说,焊接角度过大会使焊接热输入过大,焊缝变形严重;焊接角度过小则会使焊接热输入不足,焊缝结合不牢固。

因此,选择适当的焊接角度对于保证焊接质量至关重要。

KTIG深熔焊的焊接参数包括焊接电流、焊接电压、焊接速度、焊接气体和焊接角度等。

通过合理选择这些参数,可以实现焊接过程中的高能量密度、高温、高速电弧,并保证焊接质量。

在实际应用中,需要根据具体的焊接材料、焊接厚度和焊接要求等因素来选择合适的焊接参数,以确保焊接质量和焊接效率的同时,提高生产效益。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊接电流与焊接电压的关系如下: GB标准: U=10+0.04I 式中,U为焊接电压(V);I为焊接电流(A) 电流大于600A时,电压保护34V恒定。

三、电弧长度

电弧长度(钨极与工件间距离):焊接过程中保持稳定的电弧长度是评定焊接 熟练程度的一项重要内容。电弧长度发生变化将直影响到焊缝形状、熔深等, 对焊接质量产生极大的影响。

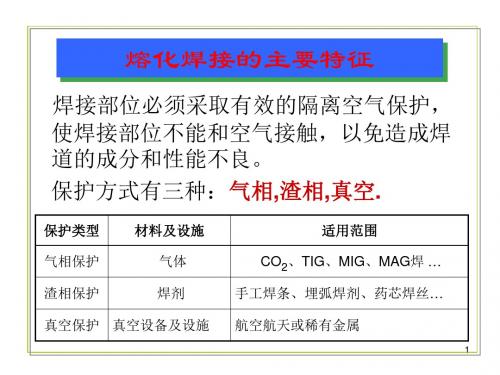

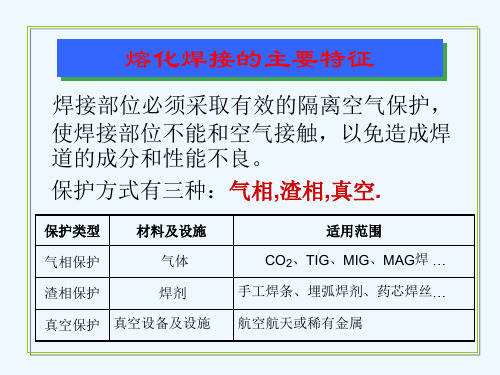

熔化焊接的主要特征

• 焊接部位必须采取有效的隔离空气保护, 使焊接部位不能和空气接触,以免造成焊 道的成分和性能不良。

• 保护方式有三种:气相,渣相,真空.

保护类型 材料及设施

气相保护

气体

渣相保护

焊剂

真空保护 真空设备及设施

适用范围 CO2、TIG、MIG、MAG焊 … 手工焊条、埋弧焊剂、药芯焊丝… 航空航天或稀有金属

用难熔金属作为电极,以氩气等惰性气体保护,焊接过程中电极不熔化。 因此焊接过程稳定,焊缝成形好,容易得到高质量的焊缝。焊接过程可以 用手工进行,也可以实现自动化。当工件厚度小于3mm时,可经不开坡口 和填或不填加焊丝进行焊接。这种方法容易控制焊缝成形,因此,它多用 来焊接薄件或厚件的打底焊,容易保证单面焊背面成形。但钨极氩弧焊电 极使用电流有限,焊缝熔深浅,焊接速度低,一般情况下适合于焊接厚度 小于6mm工件。

—

15~30

130~230

170~250

17~30

17~30

160~310

225~330

20~35

20~35

275~450

350~480

35~50

35~50

—

500~675

—

50~70

400~625

500~700

50~70

55~80

550~675

650~950

65~100

65~100

—

—

—

—

交流

纯钨 5~15 15~55 45~90 65~125 70~130 80~140 150~190 180~260 190~300 240~350 300~450

钨极直径与锥部尺寸的关系

d(mm) 1

1.6 2.4 3.2

4

l(mm) 2.5 4 6 8 10

d1(mm) 0.5 0.8 1.2 1.6 2

l1(mm) 1.2 2 3 4 5

六、钨极的选用

焊接方法 直流TIG焊接

交流TIG焊接

钨极

电极材质 2%氧化钍钨(钍) 2%氧化铈钨(铈) 2%氧化镧钨(镧) 2%氧化钍钨(钍) 2%氧化铈钨(铈)

若钨极较粗,焊接屯流很小,由于电流密度低,钨极端部温度低,电弧会 在钨极端部不规则地漂移,电弧很不稳定,破坏了保护区,熔池易被氧化。

当焊接电流超过了相应直径的许用电流时,由于电流密度太高,钨极端部 温度达到或超过了钨极的熔点,会出现端部局部熔化现象,端部很亮。当电流 继续增大时,熔化了的钨极在端部形成一个小尖状突起,逐渐变大形成熔滴, 电弧在熔滴尖端漂移,很不稳定,不仅破坏了氩气保护区,使熔池被氧化,焊 缝成形不好,而且熔化的钨落入熔池后将产生夹钨缺陷。

一、焊接电流(续)

直流正接时,工件接正极,钨极接负极。这时在钨极上的阴极斑点比较 稳定,发射电子的能力强,电弧稳定,钨极的许用电流大,烧损小,而且工件 上的温度较高,故适于用来焊接熔点较高或导热性较好的金属,如不锈钢、铜 和铜合金等。

交流TIG焊兼有上述两种接法的优点,钨极的许用电流较大,弥补了直流 反接的不足,而且在工件为负极的半周内有阴极清理作用,故适于焊接铝、镁 和它们的合金。

—

钍钨、铈钨 5~15 15~70 60~125 85~160

100~180 120~210 150~250 240~350 290~390 330~460 430~575 650~830

五、钨极直径与端部形状(续)

(2)钨极端部形状 钨极端部的形状对焊接许用电流的大小、电弧燃烧的稳 定性、焊缝成形也有影响。

TIG焊接工艺参数选择

影响TIG焊焊接质量的工艺参数很多。包括焊接电流的种类、极性和大小, 焊接电压,焊接速度,保护气体的流量,焊接方向,钨极直径与端部形状,钨 极伸出长度,喷嘴的直径、形状、喷嘴与工件间距离等。

一、焊接电流

1. 焊接电流种类和极性:通常根据母材的材质按下表选择焊接电流的种类和 极性。

5.钨棒承载电流能力较差,过大的电流会引起钨棒的熔化和蒸发,其微粒 有可能进入熔池面引起夹钨。所以这种焊接方法焊接电流的大小会受到钨棒 的限制,故熔敷速度较小,生产率较低。

6.氩弧焊采用氩气纯度较高,通常都要求达到99.99%以上,且氩弧焊机又 较复杂,因此氩弧焊生产成本较高。

基于以上特点,氩弧焊可以焊接所有的金属。在航空、原子能、石油化工、 电站锅炉、机械等领域被广泛应用。

纯钨(纯钨)

标志颜色 红色 灰色

黄绿色 红色 灰色 绿色

标志颜色

150 mm

七、钨极伸出长度

严格的讲,钨极伸出的长度是指钨极端部到钨极卡子端部那一段钨极

的长度,它不仅影响保护效果,还影响钨极的最大允许电流。因为这段钨极 传导焊接电流不受电弧热作用,而且电流流过时,会产生电阻热。因此,这 段长度超长,同一直径的钨极的许用电流越小。

钨极 直径 (mm)

0.5 1

1.6 2

2.4 2.5 3.2

4 4.8

5 6.3

8

直流

正接(钨极接正极)

反接(钨极接负极)

纯钨

钍钨、铈钨

纯钨

钍钨、铈钨

5~20

5~20

—

—

10~75

10~75

—

—

40~130

60~150

10~20

10~20

75~180

100~200

15~25

15~25

—

150~250

电弧长度增加: 焊道宽度增加, 熔深减小,保护效果变差。

电弧长度减少: 不宜观察熔池, 填充焊丝易与钨极短路。

L =(1~1.5)倍板厚 最大小于6 ㎜

钨极伸出长度: 对焊时: 5 ~ 6 ㎜ 角焊时: 7 ~ 8 ㎜ (过长时钨极易氧化)

填充焊丝

工件

钨极 喷嘴

钨极伸出长度 电弧长度 ( L )

四、焊接速度

在焊接电流一定的情况下,焊接速度的选择保证单位时间内给焊缝适宜的热量. 焊接热量三要素:

热量= I 2 R t I 2 :焊接电流的平方 R: 电弧的等效电阻 t:对被焊部位施加热量的时间

焊接速度增加时,焊道窄,熔深浅。太快,易产和生未焊透。 焊接速度慢时,焊道宽,熔深深。太慢,产生焊漏、烧穿。 选择焊接速度应考虑以下因素: 1.焊接铝及铝合金等高导热金属时,为了减少变形,应采用较快的焊接速度。 2.焊接有裂纹倾向的合金时,不能采用高速焊接。 3.非平焊位置焊接时,为保证较小的熔池,避免铁水下流,尽量选择较快的焊 速。

填充焊丝

工件

钨极 喷嘴

钨极伸出长度 电弧长度 ( L )

八、喷嘴高度

喷嘴端面至工件表面的距离叫

喷嘴高度。喷嘴高度越小,保护效 果越好,但能观察的范围和保护区 较小,填充焊丝比较困难,施焊难 度较大;喷嘴高度太小时,容易使 钨极与焊丝或熔池短路,产生夹钨 缺陷;喷嘴高度越大,能观察的范 围越大,但保护效果差。一般喷嘴 高度应在8~14mm之间

电流的种类与极性

被焊金属材料

直流正极性 低合金高强钢,不锈钢,耐热钢,铜及其合金。

直流反极性 适用于各种金属的熔化极氩弧焊。

交流

铝、镁及它们的合金。

直流反接时,工件接负极,弧柱氩气电离后形成的大量正离子在电场力

的作用下,高速正离子流将猛烈地冲击熔池和它周围的工件表面,使难熔的金 属氧化物破碎并将它们除去,这种现象叫阴极清理作用。由于阴极清理作用, 在焊接过程能除掉金属表面难熔的氧化膜,可以使焊接铝、镁等活泼金属变得 很容易。然而,直流反接时,阴极斑点在熔池表面活动范围较大;散热又快, 发射电子能力较弱,故电弧稳定性较差。同时,因钨极接正极,它的发热量大, 烧损严重,许用电流太小,因此,在一般情况下TIG焊时,不采用直流反极性 接法,只在熔化极氩弧焊时才采用直流反接。

填充焊丝

工件

钨极 喷嘴

喷嘴高度 ( H )

九、填充焊丝

为保证焊接强度或当焊缝有间隙时,TIG焊需插入适量的填充 焊丝,使用填充焊丝时应注意以下事项: 1.焊丝的化学成分应与母材的性能相匹配,严格控制其化学成分、纯度和质量。 主要化学成分应比母材稍高,以弥补高温的烧损。 2.TIG焊使用钢焊丝时应尽量选专用焊丝,以减少主要化学成分的变化,保证焊缝 一定的力学性能和熔池液态金属的流动性,获得良好的焊缝成型,避免产生裂纹 等缺陷。 3. TIG焊使用有色金属焊丝焊接铜、铝、镁、钛及其合金时应注意成分相符。 有时可将与母材成分相同的薄板剪成小条当焊丝。 4.焊丝在使用前应采用机械或化学方法清除其表面的油脂、锈蚀等杂质,并使 之露出金属光泽。 5.填充焊丝直径的选择标准:

二、焊接电压(电弧电压)

焊接电压主要影响焊缝的宽度,对熔深影响不大。电弧电压增高时,焊缝 宽度增加,熔深稍减小。

手工TIG焊时,焊接电压主要由弧长决定,电弧越长,焊接电压越高,观 察熔池越清楚,加丝也比较容易(不易碰上钨极)。但弧长太长时,容易产生末 焊透及咬边,而且保护效果差,容易出气孔。但电弧也不能太短,屯弧太短, 很难看清熔池,,加丝时焊丝容易碰到钨极,引起短路或污染钨极,产生夹钨 缺陷和加大钨极烧损。

一、焊接电流(续)

2. 焊接电流的大小: 焊接电流的选择应保证单位时间内给焊缝适宜的热量。焊接电流的大小主要

影响熔深,对焊缝的宽度和余高影响不大。 通常根据焊接条件(板厚、材质、接头形式、焊接速度等参数)选定合适