热喷涂铝涂层质量要求

钢铁表面热喷涂铝或锌

钢铁表面热喷涂铝或锌一、热喷涂介绍1、热喷涂技术是一种材料表面保护和强化的新技术,它是以气体、液体燃料以及电弧、等离子弧作热源,将金属、合金、陶瓷、金属陶瓷、塑料等粉末或丝材、棒材加热到熔化或半熔化状态,借助于火焰推力或压缩空气喷射而粘附到预先经过表面处理的工件表面形成涂层,赋予工件以耐磨、耐腐蚀、抗高温、耐氧化、隔热、绝缘等特性,以达到提高工件性能、延长设备使用寿命的一种技术。

由于该技术工艺及涂层材料选择范围十分广泛,操作简便灵活,特别适合于现场施工和工件局部修复,因此,热喷涂技术不但是新设备预保护的有效方法,而且是现场维修有效而经济的手段。

2、热喷涂原理:热喷涂是指一系列过程,在这些过程中,细微而分散的金属或非金属的涂层材料,以一种熔化或半熔化状态,沉积到一种经过制备的基体表面,形成某种喷涂沉积层。

涂层材料可以是粉状、带状、丝状或棒状。

热喷涂枪由燃料气、电弧或等离子弧提供必需的热量,将热喷涂材料加热到塑态或熔融态,再经受压缩空气的加速,使受约束的颗粒束流冲击到基体表面上。

冲击到表面的颗粒,因受冲压而变形,形成叠层薄片,粘附在经过制备的基体表面,随之冷却并不断堆积,最终形成一种层状的涂层。

该涂层因涂层材料的不同可实现耐高温腐蚀、抗磨损、隔热、抗电磁波等功能。

3、定义:热喷涂是指采用氧—乙炔焰、电弧、等离子弧、爆炸波等提供不同热源的喷涂装置,产生高温高压焰流或超音速焰流,将要制成涂层的材料如各种金属、陶瓷、金属加陶瓷的复合材料、各种塑料粉末的固态喷涂材料,瞬间加热到塑态或熔融态,高速喷涂到经过预处理(清洁粗糙)的零部件表面形成涂层的一种表面加工方法。

我们把特殊的工作表面叫“涂层”,把制造涂层的工作方法叫“热喷涂”,它是采用各种热源进行喷涂和喷焊的总称。

4、用途:这在高速气流的作用下使之雾化成微细熔滴或高温颗粒,以很高的飞行速度喷射到经过处理的工件表面,形成牢固的覆盖层,从而使工件表面获得不同硬度、耐磨、耐腐、耐热、抗氧化、隔热、绝缘、导电、密封、消毒、防微波辐射以及其他各种特殊物理化学性能。

铝型材表面喷漆质量控制规范[1]

![铝型材表面喷漆质量控制规范[1]](https://img.taocdn.com/s3/m/f7110f59f7ec4afe04a1dfee.png)

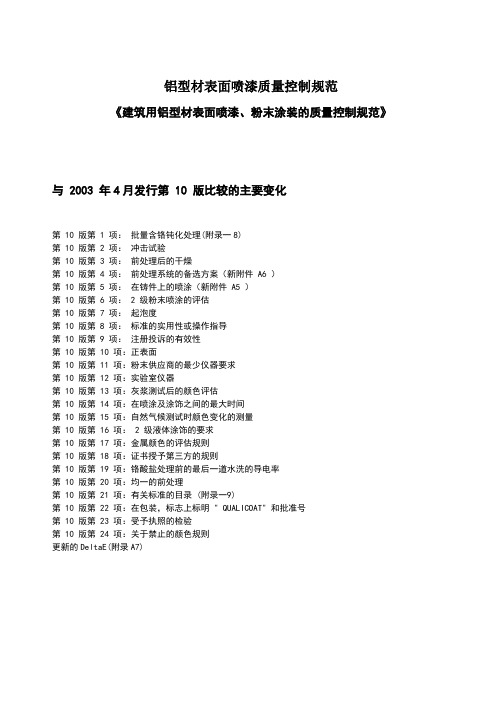

铝型材表面喷漆质量控制规范《建筑用铝型材表面喷漆、粉末涂装的质量控制规范》与2003 年4月发行第10 版比较的主要变化第10 版第1 项:批量含铬钝化处理(附录一8)第10 版第2 项:冲击试验第10 版第3 项:前处理后的干燥第10 版第4 项:前处理系统的备选方案(新附件A6 )第10 版第5 项:在铸件上的喷涂(新附件A5 )第10 版第6 项:2 级粉末喷涂的评估第10 版第7 项:起泡度第10 版第8 项:标准的实用性或操作指导第10 版第9 项:注册投诉的有效性第10 版第10 项:正表面第10 版第11 项:粉末供应商的最少仪器要求第10 版第12 项:实验室仪器第10 版第13 项:灰浆测试后的颜色评估第10 版第14 项:在喷涂及涂饰之间的最大时间第10 版第15 项:自然气候测试时颜色变化的测量第10 版第16 项:2 级液体涂饰的要求第10 版第17 项:金属颜色的评估规则第10 版第18 项:证书授予第三方的规则第10 版第19 项:铬酸盐处理前的最后一道水洗的导电率第10 版第20 项:均一的前处理第10 版第21 项:有关标准的目录(附录一9)第10 版第22 项:在包装,标志上标明" QUALICOAT" 和批准号第10 版第23 项:受予执照的检验第10 版第24 项:关于禁止的颜色规则更新的DeltaE(附录A7)目录1.概论2.测试方法及要求2.1. 外观2.2.光泽度2.3. 涂层厚度2.4. 附着力2.5. 压痕试验2.6. 杯突试验.2.7. 抗弯曲性试验2.8. 耐冲击性试验2.9. 耐含二氧化硫潮湿空气的试验2.10. 耐醋酸盐雾试验2.11. 马丘Machu 试验2.12. 加速风化试验2.13. 自然气候试验2.14. 耐聚合试验2.15. 耐灰浆试验2.16. 耐沸水试验2.17. 耐冷凝水试验2.18. 抗锯,铣,钻3. 操作规范3.1. 待处理部件的储藏及设备的区划3.2. 粉末和液体涂饰的前处理3.2.1 蚀刻3.2.2 铬酸盐前处理3.2.3 阳极氧化前处理3.2.4 其他前处理3.3. 电泳的前处理3.4. 干燥3.5. 干燥炉3.6. 实验室3.7. 内部控制3.8. 操作指导3.9. 登记册4. 涂装材料的核准4.1. 授予许可4.1.1 最少的实验室仪器4.1.2 测验4.2. 批准的复审系统4.3. 涂装材料生产业者的标志使用5. 喷涂工厂的批准证书5.1. 批准证书的授予(质量标志)5.1.1实验室仪器的检验5.1.2工厂和设备的检验5.1.3 前处理的检验5.1.4 成品的检验5.1.5 试验样片的检验5.1.6 对注册工厂的考核5.1.7 授予证书的最后评估5.2. 证书获许人的常规考核5.3. 喷涂工厂的标志使用6. 内部的控制规范6.1. 试验参数6.1.1 前处理槽6.1.2 水质6.1.3 前处理及水洗槽的温度测量6.1.4干燥温度测量6.2. 生产过程的质量控制6.2.1蚀刻度试验6.2.2涂层转化重量验测(DIN 50939)6.2.3 炉况测试6.3. 成品的质量控制6.3.1 光泽度试验(ISO 2813)6.3.2 涂层厚度试验(EN ISO 2360)6.3.3 外观试验6.3.4 附着力试验(EN ISO 2409) .6.3.5 压痕试验(EN ISO 2815)6.3.6 聚合试验6.3.7 杯突试验(EN ISO 1520).6.3.8 抗弯曲性(EN ISO 1519).6.3.9 耐冲击性(ENISO 6272/ASTM D 2794)6.3.10马丘Machu 试验.6.4. 注册工厂的质量控制6.4.1 生产工艺的控制6.4.2 样片的控制6.4.3 成品的控制6.5. 内部控制规范汇总表附件A1 在建筑用铝型材表面喷漆,粉末涂装产品上使用:" QUALICOAT" 标志的规则A2 装饰性表面的规范A3 关于" QUALICOAT"认证过的粉末配方变更的强制申告A4 金属喷涂层A5 " QUALICOAT" 质量标志对建筑用铝铸件喷涂的专用规范A6 其他前处理系统评估程序A7 RAL/ DELAT E 表A8 批处理规范A9 相关标准目录第一章概论1. 概论本规范适用于" QUALICOAT" 质量标志, 这是一个已注册商标。

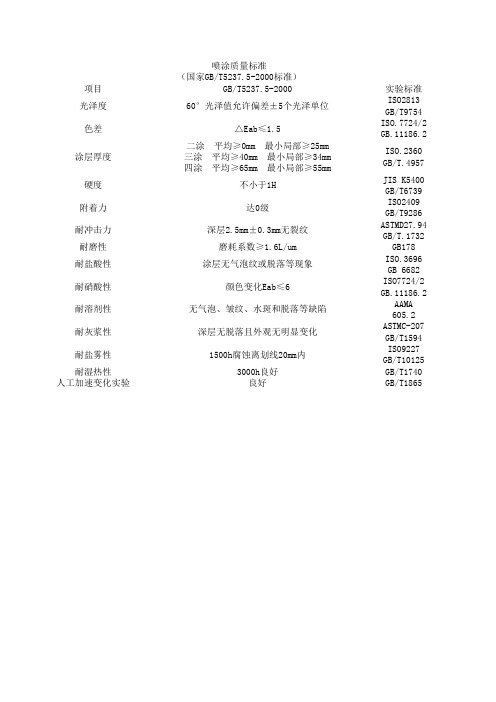

铝合金建筑型材:喷涂质量标准

达0级

深层2.5mm±0.3mm无裂纹 磨耗系数≥1.6L/um

涂层无气泡纹或脱落等现象

颜色变化Eab≤6

无气泡、皱纹、水斑和脱落等缺陷

深层无脱落且外观无明显变化

1500h腐蚀离划线20mm内 3000h良好 良好

实验标准 ISO2813 GB/T9754 ISO.7724/2 GB.11186.2

ISO.2360 GB/T.4957

JIS K5400 GB/T6739 ISO2409 GB/T9286 ASTMD27.94 GB/T.1732

GB178 ISO.3696 GB 6682 ISO7724/2 GB.11186.2

AAMA 605.2 ASTMC-207 GB/T1594 ISO9227 GB/T10125 GB/T1740 GB/T1865

项目 光泽度 色差涂层厚度 Nhomakorabea硬度 附着力 耐冲击力 耐磨性 耐盐酸性 耐硝酸性 耐溶剂性 耐灰浆性 耐盐雾性 耐湿热性 人工加速变化实验

喷涂质量标准 (国家GB/T5237.5-2000标准)

GB/T5237.5-2000 60°光泽值允许偏差±5个光泽单位

△Eab≤1.5 二涂 平均≥0mm 最小局部≥25mm 三涂 平均≥40mm 最小局部≥34mm 四涂 平均≥65mm 最小局部≥55mm

GB9793热喷涂锌铝涂层word精品文档7页

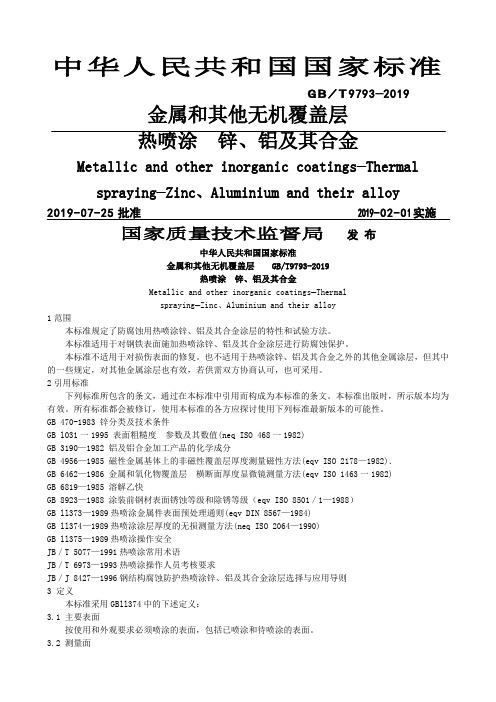

中华人民共和国国家标准GB/T9793--2019金属和其他无机覆盖层热喷涂锌、铝及其合金Metallic and other inorganic coatings—Thermal spraying—Zinc、Aluminium and their alloy2019-07-25批准2019-02-01实施国家质量技术监督局发布中华人民共和国国家标准金属和其他无机覆盖层 GB/T9793-2019热喷涂锌、铝及其合金Metallic and other inorganic coatings—Thermalspraying—Zinc、Aluminium and their alloy1范围本标准规定了防腐蚀用热喷涂锌、铝及其合金涂层的特性和试验方法。

本标准适用于对钢铁表面施加热喷涂锌、铝及其合金涂层进行防腐蚀保护。

本标准不适用于对损伤表面的修复。

也不适用于热喷涂锌、铝及其合金之外的其他金属涂层,但其中的一些规定,对其他金属涂层也有效,若供需双方协商认可,也可采用。

2引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 470-1983 锌分类及技术条件GB l031一1995 表面粗糙度参数及其数值(neq ISO 468一1982)GB 3190—1982 铝及铝合金加工产品的化学成分GB 4956—1985 磁性金属基体上的非磁性覆盖层厚度测量磁性方法(eqv ISO 2178—1982).GB 6462—1986 金属和氧化物覆盖层横断面厚度显微镜测量方法(eqv IS0 1463一1982)GB 6819—1985 溶解乙快GB 8923—1988 涂装前钢材表面锈蚀等级和除锈等级(eqv ISO 8501/1—1988)GB ll373—1989热喷涂金属件表面预处理通则(eqv DIN 8567—1984)GB ll374—1989热喷涂涂层厚度的无损测量方法(neq ISO 2064—1990)GB ll375—1989热喷涂操作安全JB/T 5077—1991热喷涂常用术语JB/T 6973—1993热喷涂操作人员考核要求JB/J 8427—1996钢结构腐蚀防护热喷涂锌、铝及其合金涂层选择与应用导则3 定义本标准采用GBll374中的下述定义:3.1 主要表面按使用和外观要求必须喷涂的表面,包括已喷涂和待喷涂的表面。

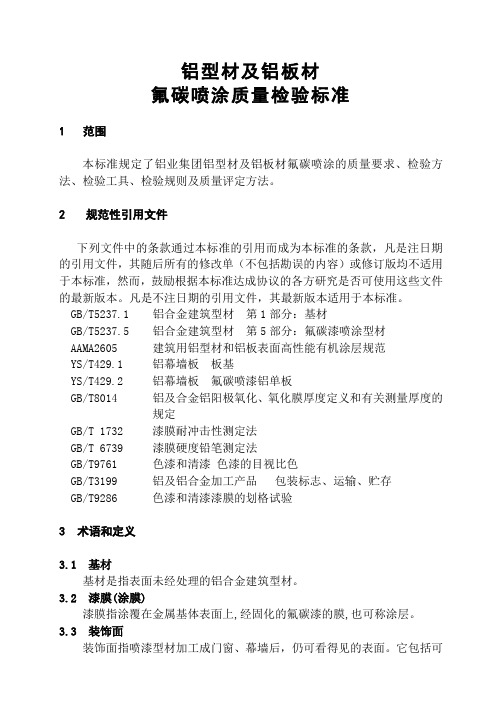

铝型材及铝板材氟碳喷涂质量检验标准(7P)

铝型材及铝板材氟碳喷涂质量检验标准1范围本标准规定了铝业集团铝型材及铝板材氟碳喷涂的质量要求、检验方法、检验工具、检验规则及质量评定方法。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T5237.1 铝合金建筑型材第1部分:基材GB/T5237.5 铝合金建筑型材第5部分:氟碳漆喷涂型材AAMA2605 建筑用铝型材和铝板表面高性能有机涂层规范YS/T429.1 铝幕墙板板基YS/T429.2 铝幕墙板氟碳喷漆铝单板GB/T8014 铝及合金铝阳极氧化、氧化膜厚度定义和有关测量厚度的规定GB/T 1732 漆膜耐冲击性测定法GB/T 6739 漆膜硬度铅笔测定法GB/T9761 色漆和清漆色漆的目视比色GB/T3199 铝及铝合金加工产品包装标志、运输、贮存GB/T9286 色漆和清漆漆膜的划格试验3术语和定义3.1 基材基材是指表面未经处理的铝合金建筑型材。

3.2 漆膜(涂膜)漆膜指涂覆在金属基体表面上,经固化的氟碳漆的膜,也可称涂层。

3.3 装饰面装饰面指喷漆型材加工成门窗、幕墙后,仍可看得见的表面。

它包括可开启窗、通风口、门或板等处于开启和关闭状态时,可以见到的表面。

3.4 膜厚膜厚指涂覆在金属基体表面上,经固化的氟碳漆的厚度。

3.5 光泽涂膜表面以反射光线的能力为特征的一种光学性质。

3.6 附着力涂层与基体间结合力的总和。

3.7 流痕(流挂)流痕指在涂覆和固化期涂膜出现的下边缘较厚的现象。

3.8 皱纹皱纹指在干燥过程中涂膜通常由于表干过快所引起的折起现象。

3.9 气泡气泡指涂层因局部失去附着力而离开基底(底材或其下涂层)鼓起,使涂膜呈现似圆形的突起变形。

泡内可含液体、蒸汽、其它气体或结晶物。

热喷涂面层质量控制

热喷涂面层质量控制热喷涂技术是一种常用的表面处理方法,广泛应用于航空航天、汽车、船舶等工业领域。

热喷涂面层质量的控制对产品的性能、使用寿命和外观质量起着至关重要的作用。

本文将从材料选择、设备调试和工艺控制等方面,详细介绍热喷涂面层质量的控制方法。

一、材料选择1.1 粉末材料在热喷涂过程中,粉末材料的选择直接影响了面层的质量。

一般来说,粉末材料可以分为金属粉末、合金粉末和陶瓷粉末等。

根据不同的需求和工艺要求,选择合适的粉末材料是保证面层质量的关键。

粉末材料的粒度、形状、化学成分等都需要进行严格的控制。

1.2 底材准备除了粉末材料,底材的准备也是热喷涂面层质量控制的重要环节。

底材的表面应进行除油、除锈等处理,以确保面层与底材之间的粘结牢固。

此外,底材的温度、粗糙度等参数也需要进行合理的控制,以提高面层的附着力和耐磨性。

二、设备调试2.1 火焰喷涂设备热喷涂设备的选择和调试是热喷涂质量控制中至关重要的环节。

不同的火焰喷涂设备适用于不同的材料和工艺要求,需要根据实际情况进行选择。

在设备调试过程中,需要注意火焰温度、出粉速度、喷涂距离等参数的调节,以确保喷涂面层的均匀性和致密性。

2.2 等离子喷涂设备除了火焰喷涂设备,等离子喷涂设备也是热喷涂质量控制中常用的设备之一。

等离子喷涂技术可以实现更高的喷涂效率和更均匀的涂层厚度,因此在一些对喷涂质量要求较高的场合得到广泛应用。

在使用等离子喷涂设备时,需要注意等离子气体的选择、电压电流的调节等参数的控制,以保证面层的致密性和硬度。

三、工艺控制3.1 喷涂工艺喷涂工艺是热喷涂面层质量控制中最关键的环节。

工艺参数的选择直接影响了喷涂面层的结构和性能。

例如,喷涂速度、喷涂厚度、喷枪移动轨迹等参数的控制都需要进行精准的调节。

此外,喷涂后的热处理和后续的表面处理也是影响面层质量的重要因素。

3.2 检测技术为了确保热喷涂面层的质量,需要采用合适的检测技术进行质量检测。

常用的检测方法包括金相显微镜、扫描电子显微镜等。

提升铝基防腐涂层质量的热喷涂技巧

提升铝基防腐涂层质量的热喷涂技巧提升铝基防腐涂层质量的热喷涂技巧热喷涂技术是一种常用的提升铝基防腐涂层质量的方法。

下面将逐步介绍热喷涂技术的步骤和技巧。

第一步:准备工作在进行热喷涂之前,需要对铝基材料进行表面处理。

首先,清洁铝表面以去除油污、灰尘和其他杂质。

然后,进行表面粗化处理,例如机械研磨或喷砂,以增加涂层与铝基材料的附着力。

第二步:选择合适的喷涂设备和材料根据具体需要和涂层要求,选择适合的热喷涂设备和材料。

常用的热喷涂技术包括火焰喷涂、电弧喷涂和等离子喷涂等。

根据不同的喷涂技术,选择合适的喷涂设备和喷涂材料,如铝合金粉末、铝陶瓷粉末等。

第三步:控制喷涂参数在热喷涂过程中,控制喷涂参数对涂层质量至关重要。

喷涂速度、喷涂厚度、喷涂距离、喷涂角度等参数都需要精确控制。

喷涂速度过快会导致涂层质量不均匀,喷涂厚度过厚或过薄会影响涂层的防腐性能,喷涂距离和角度的选择也会影响涂层的附着力和均匀性。

第四步:保持良好的操作技巧热喷涂是一项技术性较高的工艺,操作人员需要具备一定的技巧和经验。

喷涂过程中,要保持稳定的喷涂手势和均匀的喷涂速度,以确保涂层的质量均匀一致。

同时,要注意喷涂设备的维护和保养,定期清洁和更换喷嘴等部件,以保证喷涂效果和设备寿命。

第五步:质量检测和后续处理完成热喷涂后,需要进行质量检测以确保涂层的质量符合要求。

常用的质量检测方法包括涂层厚度测量、附着力测试、耐蚀性测试等。

根据检测结果,可以进行必要的后续处理,例如进行修复补偿或重新喷涂等。

总结起来,提升铝基防腐涂层质量的热喷涂技巧包括准备工作、选择合适的喷涂设备和材料、控制喷涂参数、保持良好的操作技巧以及质量检测和后续处理。

通过合理的操作和精确的控制,可以提高铝基防腐涂层的质量和性能。

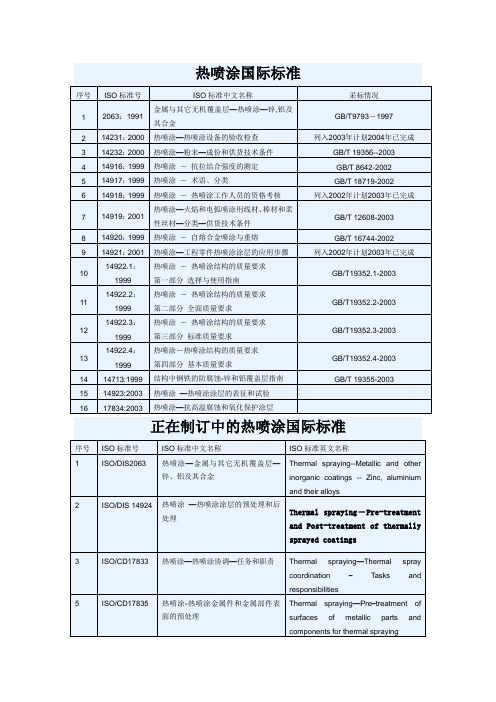

热喷涂国际标准

8

14920:1999

热喷涂-自熔合金喷涂与重熔

GB/T 16744-2002

9

14921:2001

热喷涂—工程零件热喷涂涂层的应用步骤

列入2002年计划2003年已完成

10

14922.1:1999

热喷涂-热喷涂结构的质量要求

第一部分选择与使用指南

GB/T19352.1-2003

14

14713:1999

结构中钢铁的防腐蚀-锌和铝覆盖层指南

GB/T 19355-2003

15

14923:2003

热喷涂—热喷涂涂层的表征和试验

16

17834:2003

热喷涂—抗高温腐蚀和氧化保护涂层

正在制订中的热喷涂国际标准

序号

ISO标准号

ISO标准中文名称

ISO标准英文名称

1

ISO/DIS2063

11

14922.2:1999

热喷涂-热喷涂结构的质量要求

第二部分全面质量要求

GB/T19352.2-2003

12

14922.3:1999

热喷涂-热喷涂结构的质量要求

第三部分标准质量要求

GB/T19352.3-2003

13

14922.4:1999

热喷涂-热喷涂结构的质量要求

第四部分基本质量要求

GB/T19352.4-2003

10

JB/T9191-1999

等离子喷焊技术条件

11

JB/T9192-1999

等离子喷焊电源

线材喷涂碳钢及不锈钢

5

JB/T6975-1993

自熔合金喷焊技术条件

6

JB/T7509-1994

喷涂产品质量标准

附着力

干附着力

1级

GB/T9286-1998

湿附着力

GB/T6682-2008

沸水附着力

GB/T6682-2008

耐冲击力

深度2.5mm±0.3mm,冲击后涂层无开裂或脱落现象

GB/T.1732-1993

抗杯突性

试验后涂层无开裂或脱落现象

GB/T.9753-2007

耐磨性

GB/T5237.4-2008

耐盐雾性

1000h后涂层表面无起泡、脱落或其他明显变化,划线两侧膜下单边渗透腐蚀宽度在4mm内

GB/T10125-1997

耐湿热性

1000h湿热试验后涂层表面无起泡、脱落或其他明显变化

GB/T1740-2007

耐候性

加速耐候性

Ⅰ级(1000h)

GB/T1865-2009 方法一

GB/T 10125-1997人造气氛腐蚀试验盐雾试验

GB/T 11186.2-1989漆膜颜色的测量方法第二部分:颜色测量

GB/T 11186.3-1989漆膜颜色的测量方法第三部分色差计算

GB/T 6682-2008 分析实验室用水规格和试验方法

GB/5237.4-2008 铝合金建筑型材第4部分:粉末喷涂型材

磨耗系数≥0.8L/um

GB/T5237.4-2008附录A

耐沸水性

试验后涂层表面无脱落、起皱等现象,颜色和色泽无明显变化

GB/T6682-2008

耐盐酸性

涂层无起泡纹或脱落等现象

GB/T6682-2008

耐溶剂性

3级

GB/T5237.4-2008附录B

耐洗涤剂性

无起泡、脱落或其他明显变化

铝基防腐涂层的热喷涂技术探讨

铝基防腐涂层的热喷涂技术探讨铝基防腐涂层的热喷涂技术探讨热喷涂技术是一种常用的铝基防腐涂层施工方法,它通过高温喷射将铝粉末熔化并喷洒在被涂层材料表面,形成一层坚固的防护层。

下面将逐步探讨铝基防腐涂层的热喷涂技术。

第一步:准备工作在进行热喷涂技术前,首先需要进行准备工作。

这包括对被涂层材料的表面进行清洁和处理,以确保涂层能够牢固地附着在表面上。

常见的表面处理方法包括喷砂、喷丸和化学清洗。

第二步:选择合适的涂层材料铝基防腐涂层使用的主要材料是铝粉末。

在选择铝粉末时,需要考虑其颗粒大小、纯度以及是否添加了其他合金元素。

这些因素将直接影响涂层的性能和质量。

第三步:热喷涂设备准备热喷涂技术需要使用特殊的设备,如喷枪、喷嘴和燃烧器。

在开始施工前,需要检查和准备这些设备,并确保其正常工作。

第四步:涂层施工在进行热喷涂技术时,首先需要将铝粉末放入喷枪的喷嘴中。

然后,通过燃烧器将喷嘴加热到一定温度,使铝粉末熔化。

熔化的铝粉末随后被高压气体喷射到被涂层材料的表面上,形成一层均匀的涂层。

第五步:涂层处理涂层完成后,需要进行处理以提高其质量和性能。

这包括冷却、热处理和抛丸等工艺。

这些处理方法有助于增强涂层的结合力和耐腐蚀性,并确保其在使用过程中的稳定性。

第六步:质量检验最后一步是对涂层进行质量检验。

这可以通过使用显微镜观察涂层的微观结构,进行拉伸和硬度测试,以及进行耐腐蚀性能测试来完成。

这些检测方法可以评估涂层的质量并确定其是否符合预期的标准。

总结起来,铝基防腐涂层的热喷涂技术是一种常用的施工方法,它通过高温喷射将铝粉末熔化并喷洒在被涂层材料表面,形成一层坚固的防护层。

在进行热喷涂技术时,需要进行准备工作、选择合适的涂层材料、准备热喷涂设备、进行涂层施工、涂层处理和质量检验等步骤。

通过这些步骤,可以确保铝基防腐涂层的质量和性能符合预期要求。

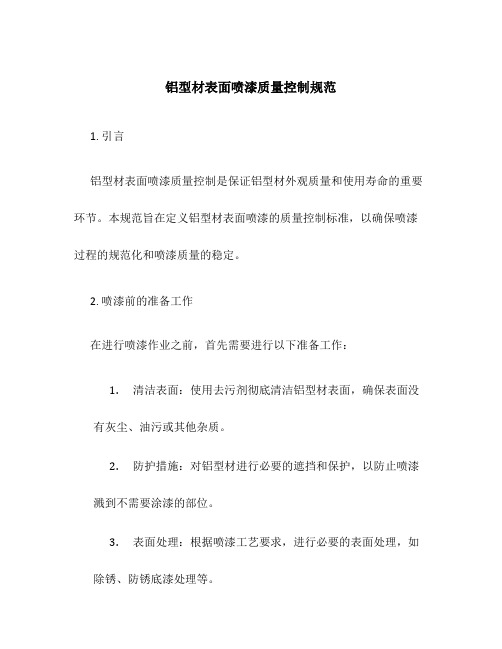

铝型材表面喷漆质量控制规范

铝型材表面喷漆质量控制规范1. 引言铝型材表面喷漆质量控制是保证铝型材外观质量和使用寿命的重要环节。

本规范旨在定义铝型材表面喷漆的质量控制标准,以确保喷漆过程的规范化和喷漆质量的稳定。

2. 喷漆前的准备工作在进行喷漆作业之前,首先需要进行以下准备工作:1.清洁表面:使用去污剂彻底清洁铝型材表面,确保表面没有灰尘、油污或其他杂质。

2.防护措施:对铝型材进行必要的遮挡和保护,以防止喷漆溅到不需要涂漆的部位。

3.表面处理:根据喷漆工艺要求,进行必要的表面处理,如除锈、防锈底漆处理等。

3. 喷漆工艺要求喷漆工艺要求是确保铝型材表面喷漆质量的关键。

以下是喷漆工艺要求的具体内容:1.喷涂工艺参数:确定合适的喷涂压力、喷枪距离和喷涂速度等工艺参数,以实现均匀的喷涂效果。

2.喷漆环境要求:确保喷漆环境干燥、无尘、无异味,并保持适宜的温度和湿度。

3.喷漆涂层厚度:根据产品要求,控制喷涂涂层的厚度,以免过厚或过薄影响其使用寿命和外观质量。

4.喷漆次数:根据设计要求和喷涂工艺规范,确定喷漆的次数,以充分覆盖铝型材表面并保证涂层的均匀性。

5.喷漆涂层干燥时间:根据所使用的喷漆材料和环境条件,合理控制喷涂涂层的干燥时间,以便进行下一道工序或包装。

4. 喷漆质量控制方法为了确保铝型材表面喷漆质量的稳定和一致性,需要采用一系列的质量控制方法。

以下是常用的喷漆质量控制方法:1.目视检查:通过目视检查铝型材表面喷涂涂层的均匀性、光泽度和色差等,以确保喷涂质量满足标准要求。

2.厚度测量:使用涂层厚度测量仪器对喷涂涂层进行测量,以确保涂层的厚度符合设计要求。

3.粘度检测:对喷漆材料的粘度进行检测,以确保喷漆材料与工艺参数的匹配性。

4.性能测试:对喷漆涂层进行一系列性能测试,如粘附力、耐磨性、耐腐蚀性等,以验证喷漆质量的稳定性和可靠性。

5.产品抽样检验:从喷涂生产线上随机抽取样品,进行抽样检验,以确保整个生产批次的喷漆质量符合标准要求。

03 热喷涂金属涂层常见质量缺陷及防治措施

形成形似气泡状 2. 空气系统不符合要求,压缩 涂

电弧喷涂作业

涂层表面 鼓泡

空气中有油 3. 电压、电流等工艺参数不合

2. 严格控制压缩空气质量,压 缩空气中不得存在杂质、油

适

水

3. 严格控制电压、电流等参数

5 起皮

缺陷

现象

产生原因

处理方法

预防措施

金属涂层局部与 1. 基材处理不当,如基材上除 除掉起皮的金属涂层, 1. 严格控制钢材表面处理的清

钢材基体脱离翘

油不彻底或粗糙度不足

按设计要求处理基体得

洁度和粗糙度两大质量指标

起皮 起

2. 压缩空气中有油、有水

到无油、无水且粗糙的 2. 严格控制压缩空气质量

3. 喷涂枪与钢材表面距离太大 钢材表面后,采用干燥、3. 加强操作工培训考核、提高

等

无油的压缩空气重新喷

操作技能

涂

6 流缀

缺陷

现象

产生原因

7 松散粒子(大颗粒)

缺陷

现象

产生原因

喷涂粒子粒度大,1. 喷涂时两次走枪未重叠

松散 涂层疏松

2. 喷涂电压、电流参数不当

粒子

3. 喷涂使用的压缩空气气压过

低

处理方法 重新喷涂

预防措施 1. 强化操作工培训,提高操作

技能 2. 适当调整电压和电流 3. 调整好空气系统压力和流量

8 表面粗糙

缺陷

现象

纹等缺陷

目测

5点/每段 全面

GB/T9793-2012 GB/T9793-2012

金属涂层常见缺陷

1 孔隙率大 2 大溶滴 3 裂纹 4 鼓泡 5 起皮1 孔隙率大

缺陷

现象

产生原因

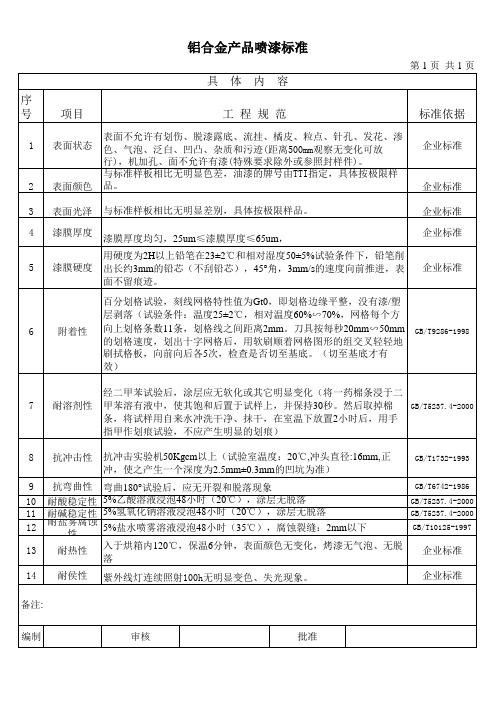

铝合金产品喷漆标准

百分划格试验,刻线网格特性值为Gt0,即划格边缘平整,没有漆/塑

层剥落(试验条件:温度25±2℃,相对温度60%∽70%,网格每个方

6

附着性 向上划格条数11条,划格线之间距离2mm。刀具按每秒20mm∽50mm GB/T9286-1998

的划格速度,划出十字网格后,用软刷顺着网格图形的组交叉轻轻地

切至基底才有效耐溶剂性gbt523742000抗冲击性gbt17321993抗弯曲性gbt6742198610耐酸稳定性gbt52374200011耐碱稳定性gbt52374200012耐盐雾腐蚀性gbt10125199713耐热性企业标准14企业标准编制审核批准经二甲苯试验后涂层应无软化或其它明显变化将一药棉条浸于二甲苯溶有液中使其饱和后置于试样上并保持30秒来自2 表面颜色 品。企业标准

3 表面光泽 与标准样板相比无明显差别,具体按极限样品。

企业标准

4 漆膜厚度 漆膜厚度均匀,25um≤漆膜厚度≤65um,

企业标准

用硬度为2H以上铅笔在23±2℃和相对湿度50±5%试验条件下,铅笔削 5 漆膜硬度 出长约3mm的铅芯(不刮铅芯),45°角,3mm/s的速度向前推进,表 企业标准

8 抗冲击性 抗冲击实验机50Kgcm以上(试验室温度:20℃,冲头直径:16mm,正 冲,使之产生一个深度为2.5mm±0.3mm的凹坑为准)

GB/T1732-1993

9 抗弯曲性 弯曲180°试验后,应无开裂和脱落现象

GB/T6742-1986

10 耐酸稳定性 5%乙酸溶液浸泡48小时(20℃),涂层无脱落

序 号 项目

铝合金产品喷漆标准

具体内容 工程规范

第1页 共1页

标准依据

表面不允许有划伤、脱漆露底、流挂、橘皮、粒点、针孔、发花、渗

铝型材表面喷漆质量控制规范

铝型材表面喷漆质量控制规范《建筑用铝型材表面喷漆、粉末涂装的质量控制规范》与 2003 年4月发行第 10 版比较的主要变化第 10 版第 1 项:批量含铬钝化处理(附录一8)第 10 版第 2 项:冲击试验第 10 版第 3 项:前处理后的干燥第 10 版第 4 项:前处理系统的备选方案(新附件 A6 )第 10 版第 5 项:在铸件上的喷涂(新附件 A5 )第 10 版第 6 项: 2 级粉末喷涂的评估第 10 版第 7 项:起泡度第 10 版第 8 项:标准的实用性或操作指导第 10 版第 9 项:注册投诉的有效性第 10 版第 10 项:正表面第 10 版第 11 项:粉末供应商的最少仪器要求第 10 版第 12 项:实验室仪器第 10 版第 13 项:灰浆测试后的颜色评估第 10 版第 14 项:在喷涂及涂饰之间的最大时间第 10 版第 15 项:自然气候测试时颜色变化的测量第 10 版第 16 项: 2 级液体涂饰的要求第 10 版第 17 项:金属颜色的评估规则第 10 版第 18 项:证书授予第三方的规则第 10 版第 19 项:铬酸盐处理前的最后一道水洗的导电率第 10 版第 20 项:均一的前处理第 10 版第 21 项:有关标准的目录 (附录一9)第 10 版第 22 项:在包装,标志上标明 " QUALICOAT" 和批准号第 10 版第 23 项:受予执照的检验第 10 版第 24 项:关于禁止的颜色规则更新的DeltaE(附录A7)目录1.概论2.测试方法及要求2.1. 外观2.2.光泽度2.3. 涂层厚度2.4. 附着力2.5. 压痕试验2.6. 杯突试验.2.7. 抗弯曲性试验2.8. 耐冲击性试验2.9. 耐含二氧化硫潮湿空气的试验2.10. 耐醋酸盐雾试验2.11. 马丘 Machu 试验2.12. 加速风化试验2.13. 自然气候试验2.14. 耐聚合试验2.15. 耐灰浆试验2.16. 耐沸水试验2.17. 耐冷凝水试验2.18. 抗锯,铣,钻3. 操作规范3.1. 待处理部件的储藏及设备的区划3.2. 粉末和液体涂饰的前处理3.2.1 蚀刻3.2.2 铬酸盐前处理3.2.3 阳极氧化前处理3.2.4 其他前处理3.3. 电泳的前处理3.4. 干燥3.5. 干燥炉3.6. 实验室3.7. 内部控制3.8. 操作指导3.9. 登记册4. 涂装材料的核准4.1. 授予许可4.1.1 最少的实验室仪器4.1.2 测验4.2. 批准的复审系统4.3. 涂装材料生产业者的标志使用5. 喷涂工厂的批准证书5.1. 批准证书的授予(质量标志)5.1.1实验室仪器的检验5.1.2工厂和设备的检验5.1.3 前处理的检验5.1.4 成品的检验5.1.5 试验样片的检验5.1.6 对注册工厂的考核5.1.7 授予证书的最后评估5.2. 证书获许人的常规考核5.3. 喷涂工厂的标志使用6. 内部的控制规范6.1. 试验参数6.1.1 前处理槽6.1.2 水质6.1.3 前处理及水洗槽的温度测量6.1.4干燥温度测量6.2. 生产过程的质量控制6.2.1蚀刻度试验6.2.2涂层转化重量验测(DIN 50939)6.2.3 炉况测试6.3. 成品的质量控制6.3.1 光泽度试验 (ISO 2813)6.3.2 涂层厚度试验 (EN ISO 2360)6.3.3 外观试验6.3.4 附着力试验(EN ISO 2409) .6.3.5 压痕试验(EN ISO 2815)6.3.6 聚合试验6.3.7 杯突试验(EN ISO 1520).6.3.8 抗弯曲性(EN ISO 1519).6.3.9 耐冲击性(ENISO 6272/ASTM D 2794)6.3.10马丘 Machu 试验.6.4. 注册工厂的质量控制6.4.1 生产工艺的控制6.4.2 样片的控制6.4.3 成品的控制6.5. 内部控制规范汇总表附件A1 在建筑用铝型材表面喷漆,粉末涂装产品上使用: " QUALICOAT" 标志的规则A2 装饰性表面的规范A3 关于" QUALICOAT"认证过的粉末配方变更的强制申告A4 金属喷涂层A5 " QUALICOAT" 质量标志对建筑用铝铸件喷涂的专用规范A6 其他前处理系统评估程序A7 RAL/ DELAT E 表A8 批处理规范A9 相关标准目录第一章概论1. 概论本规范适用于 " QUALICOAT" 质量标志, 这是一个已注册商标。

热喷涂铝涂层质量要求

目录1工艺鉴定要求 (4)1.1总则 (4)1.2工艺过程要求 (4)1.3工艺鉴定程序 (4)1.4工艺鉴定试验及试样要求 (4)1.4.1试样要求 (4)1.4.2试验项目及试样数量 (5)1.5试验方法及质量指标 (5)1.5.1外观 (5)1.5.2铝涂层的表面粗糙度 (5)1.5.3铝涂层厚度 (6)1.5.4结合强度 (6)1.5.5耐蚀性 (6)1.6鉴定状态的保持 (6)2批生产中工件检验要求 (6)2.1外观 (6)2.2铝涂层的表面粗糙度 (7)2.3铝涂层厚度 (7)2.4结合强度 (7)2.5耐蚀性 (7)3参考文献 (7)表目录表1.鉴定试验项目及试样数量 (5)图目录图1 工艺鉴定用试样制作图形 (5)图2 过渡区示意图 (6)错误!未找到引用源。

范围本规范规定了热喷涂铝涂层的工艺和质量要求。

本规范适用于对钢板材料或铝材表面进行局部修复而进行的处理。

简介本规范对热喷涂铝的适用场合、基材对象、加工工艺流程及其后处理限制以及铝涂层的质量要求作出了明确规定。

其中质量要求包括外观、膜厚、表面粗糙度、耐蚀性、结合力等。

关键词热喷涂,铝,修复引用文件下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

凡是不术语和定义1工艺鉴定要求1.1总则热喷涂铝工艺只适用于对钢板基材或铝材所进行的局部修复处理、或者表面局部导电化处理。

生产者的工艺设备、工艺流程、质量保证措施应在其主要的工艺文件中加以说明。

生产者的工艺质量必须满足第1.2 至1.6节的要求。

1.2工艺过程要求1)热喷涂铝处理必须在工件喷涂有机涂层后进行。

2)热喷涂铝涂层进行化学转化的后处理,可以采用刷涂、喷涂或浸涂等各种方式。

1.3工艺鉴定程序被鉴定的工厂必须完成以下全部试验工作,这些试验必须在零件批生产所用的条件下完成:1)试样加工(注1)2)表面处理(注2)3)试样检查及测试(按1.4节)4)提供试验报告(注3)及试片给华为技术有限公司以便复验。

GB9793热喷涂锌铝涂层word精品文档7页

中华人民共和国国家标准GB/T9793--2019金属和其他无机覆盖层热喷涂锌、铝及其合金Metallic and other inorganic coatings—Thermal spraying—Zinc、Aluminium and their alloy2019-07-25批准2019-02-01实施国家质量技术监督局发布中华人民共和国国家标准金属和其他无机覆盖层 GB/T9793-2019热喷涂锌、铝及其合金Metallic and other inorganic coatings—Thermalspraying—Zinc、Aluminium and their alloy1范围本标准规定了防腐蚀用热喷涂锌、铝及其合金涂层的特性和试验方法。

本标准适用于对钢铁表面施加热喷涂锌、铝及其合金涂层进行防腐蚀保护。

本标准不适用于对损伤表面的修复。

也不适用于热喷涂锌、铝及其合金之外的其他金属涂层,但其中的一些规定,对其他金属涂层也有效,若供需双方协商认可,也可采用。

2引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 470-1983 锌分类及技术条件GB l031一1995 表面粗糙度参数及其数值(neq ISO 468一1982)GB 3190—1982 铝及铝合金加工产品的化学成分GB 4956—1985 磁性金属基体上的非磁性覆盖层厚度测量磁性方法(eqv ISO 2178—1982).GB 6462—1986 金属和氧化物覆盖层横断面厚度显微镜测量方法(eqv IS0 1463一1982)GB 6819—1985 溶解乙快GB 8923—1988 涂装前钢材表面锈蚀等级和除锈等级(eqv ISO 8501/1—1988)GB ll373—1989热喷涂金属件表面预处理通则(eqv DIN 8567—1984)GB ll374—1989热喷涂涂层厚度的无损测量方法(neq ISO 2064—1990)GB ll375—1989热喷涂操作安全JB/T 5077—1991热喷涂常用术语JB/T 6973—1993热喷涂操作人员考核要求JB/J 8427—1996钢结构腐蚀防护热喷涂锌、铝及其合金涂层选择与应用导则3 定义本标准采用GBll374中的下述定义:3.1 主要表面按使用和外观要求必须喷涂的表面,包括已喷涂和待喷涂的表面。

热喷铝标准

热喷铝标准

1. 范围

本标准适用于热喷涂应用于铝材表面的工艺和操作。

2. 引言

热喷铝是一种将铝粉末通过气体喷射在基材表面的工艺,用于提供保护性涂层和改善材料的性能。

本标准旨在确保热喷铝的工艺和操作符合一定的质量要求。

3. 规定

3.1 材料准备

3.1.1 使用高纯度的铝粉末。

3.1.2 铝粉末应经过筛分以确保粒度分布符合要求。

3.1.3 铝粉末应在符合安全标准的环境下储存和处理。

3.2 设备

3.2.1 使用高质量和合适的喷涂设备,能够提供均匀的气体和粉末混合流动。

3.2.2 喷涂设备应经过定期维护和校准,确保喷涂参数的准确性和可靠性。

3.3 喷涂工艺

3.3.1 表面处理:基材应经过必要的清洁和表面处理,以确保喷涂层的附着力和耐久性。

3.3.2 喷涂厚度:根据需要的应用和设计要求,选择适当的喷涂厚度。

3.3.3 喷涂条件:根据铝粉末的特性和喷涂设备的参数,调整喷涂温度、喷涂速度和气体流量,以获得理想的喷涂效果。

3.4 质量检验

3.4.1 喷涂层的质量应符合设计要求,并经过严格的质量检验。

3.4.2 使用相关测试方法,如金相显微镜、厚度计、粘结力测试等,对喷涂层进行检测。

4. 参考文献

请参考相关行业标准和技术文献,以了解更多关于热喷铝的信息。

备注:本标准仅提供基本的热喷铝工艺和操作要求,并无法代替具体应用的详细设计和工艺要求。

在实际应用中,还需根据具体情况制定相应的技术要求和测试方法。

热喷铝

4.2设备、材料选用及要求线材火焰喷涂设备是由氧气及乙炔供给系统、压缩空气系统、气喷枪及丝盘等组成,材料应符合ISO14919的要求。

热喷铝程序

1概述和执行标准

本程序使用与P63 M81和M82项目热喷铝构件,执行标准M-501,设备参照标准ISO14231/DIN8566-2,除锈参照ISO8501-1/ISO8502/8504等

2热喷铝工艺流程

除油脱脂

喷砂除锈

热喷铝

表面清理

喷铝检测

喷涂或刷涂密封涂层

3热喷铝前表面处理:

3.1喷砂除锈

(4)每层喷铝层厚度应均匀,一般为0.2mm的喷铝层应分2~3道完成。前一层与后一层必须进行900或450交叉喷涂,相邻喷涂区应有1/3宽度的搭接。其分层喷铝间隔时间不得超过1小时。喷铝时应防止工件表面有局部过热或涂层局部过厚等现象,喷铝过程中,不得用手抚摸被喷涂的表面。

(5)热喷铝施工时,应有专业检查人员进行外观、溶化程度及厚度检查。喷铝层外观和厚度检查:外观用目测检查,涂层表面应无杂质、翘皮、鼓泡、裂纹、大熔滴及脱皮等现象为合格;厚度用磁性测厚仪进行检查,测得的任何一点厚度值,不得低于设计规定的最小厚度值0.2mm。

(3)为了保证金属表面的粗糙度和洁净度,铜矿砂必须清洁干燥且粒度为3~5mm。

3.2除尘处理喷砂除锈后应采用吸尘器对金属面进行除尘处理。经喷砂除锈合格的金属表面,不得用手触摸,并尽快进行喷涂,晴天时间间隔不得超过12h,雨天或潮湿的天气不得超过2h。否则应重新进行表面处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热喷涂,铝,修复

引用文件

下列文件中的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规范。

序号

文件编号

文件名称

每个表面上取至少5个点进行测试,其值必须符合以下要求:平均Ra值低于12.5μm。

2.3

所有工件均应进行厚度检测。

按ISO 2178进行检测。在零件表面,凡能被直径为20 mm的球接触到的区域,厚度均应在60~150μm范围内;凡直径为20 mm的球不能接触到的区域,其厚度不作要求。

2.4

每生产批至少检查一件工件或样件。

4Procedure of ProcessAuthentication

The factory to be appraised should complete all the following tests upon condition that the parts are produced in batches.

GB/T 4956

4

ISO 2409

Paint and Varnish-Cross-Cut Test

GB/T 9286

5

DKBA0.450.0012

Requirements for Chemical Conversion Coating on Aluminum and Its Alloys

Term & Definition

GB/T 9286

5

DKBA0.450.0012

铝及铝合金化学转化膜质量要求

术语和定义

术语

定义

生产批

指同一天在相同条件下处理的、材料和形状相似的零件的总和。

1

1.1

热喷涂铝工艺只适用于对钢板基材或铝材所进行的局部修复处理、或者表面局部导电化处理。

生产者的工艺设备、工艺流程、质量保证措施应在其主要的工艺文件中加以说明。

Term & Definition

Explanation

Batch

The sum of the parts with the similar materials and shape that are processed in the same conditionson the same day

1Requirements for ProcessAuthentication

生产者的工艺质量必须满足第1.2至1.6节的要求。

1.2

1)热喷涂铝处理必须在工件喷涂有机涂层后进行。

2)热喷涂铝涂层进行化学转化的后处理,可以采用刷涂、喷涂或浸涂等各种方式。

1.3

被鉴定的工厂必须完成以下全部试验工作,这些试验必须在零件批生产所用的条件下完成:

1)试样加工(注1)

2)表面处理(注2)

表目录

图目录

热喷涂铝涂层质量要求

Qualityrequirements forThermal Spraying coating ofAluminum

范围

本规范规定了热喷涂铝涂层的工艺和质量要求。

本规范适用于对钢板材料或铝材表面进行局部修复而进行的处理。

简介

本规范对热喷涂铝的适用场合、基材对象、加工工艺流程及其后处理限制以及铝涂层的质量要求作出了明确规定。其中质量要求包括外观、膜厚、表面粗糙度、耐蚀性、结合力等。

2.1

所所有工件都应进行外观检查。

铝涂层应呈哑白色,结晶均匀、致密、连续。无起皮、鼓泡、大熔滴、裂纹、掉块和严重水纹印等缺陷。

与粉末涂层的交界边缘应整齐,无疏松颗粒,不露底材金属;而且铝层应覆盖一些粉末层形成过渡,过渡区宽度为1~3mm左右(如下图所示)。

图2过渡区示意图

2.2

每生产批工件抽检至少一件。

1.5.5

在三件试样上进行耐蚀性试验。

经化学转化处理后的铝涂层应符合DKBA0.450.0012的要求,即按IEC 60068-2-11进行盐雾试验应通过100H。

1.6

经过华为技术有限公司鉴定的工艺,在未得到华为技术有限公司的同意之前,不能改变任何可影响性能质量的工艺参数,否则将重新进行鉴定.。

2

3)试样检查及测试(按1.4节)

4)提供试验报告(注3)及试片给华为技术有限公司以便复验。

注:1、鉴定用试样也可由华为技术有限公司完成并提供给被鉴定工厂。

2、所有试样必须同时进行处理。

3、试验报告的发出者必须是华为技术有限公司认可的试验室或单位。

1.4

1.4.1

材料:冷轧钢板

尺寸:80×125×1~4 (mm)

3Requirements for Process

The process of thermal aluminum spraying cannot be implemented unless an organic coating is sprayed to thepart.

The thermal sprayed coating of aluminum must undergo the chemical conversion after-treatment by means of brushing, spraying, or dip-coating.

Keywords

Thermal spraying, aluminum, and repair

Normative references

The following normative documents contain provisions which, through reference in this text, constitute provisions of the specifications. For dated references, subsequent amendments, excluding corrections, to, or revisions of, any of these publications do not apply. However, parties to agreements based on this specification are encouraged to investigate the possibility of applying the most recent editions of the normative documents. For undated references, the latest edition of the normative document referred to applies.

2General Principle

The process of thermal aluminum spraying is only applicable to local repair of the steel plate matrix or aluminum material, or local conductive treatment on the surface.

Brief Introduction

The technical specifications expressly stipulate the applicable scenarios, matrix materials, process flow, and after-treatment restrictions of thermal aluminum spraying, as well as the quality requirements for the aluminum coating. The quality requirements cover its appearance, film thickness, surface roughness, corrosion resistance, and binding strength.

No.

Document No.

Document Title

Equivalent

1

IEC 60068-2-11

Basic environmental testing procedures. Part 2 : Tests. Test Ka: Salt mist

GB 2423.17

ASTM B117

2

ISO 1463

3

制定本规范参考的文献,但没有直接引用里面的内容

序号

文献编号或出处

文献名称

1

GB 9795

热喷涂铝及铝合金涂层

2

实用新型专利说明书CN 2676567Y

导电屏蔽机柜机箱的构件

Table of Contents

List ofTables

List of Figures

热喷涂铝涂层质量要求

Quality requirements forThermal Spraying coating ofAluminum

按ISO 2409的试验方法,在试样上划出2mm见方的小格,然后用标准胶带(3M公司的Scotch 250#)拉扯,应无任何涂层脱落现象。

2.5

在试样上进行耐蚀性试验;每生产批至少检测三件。

经化学转化处理后的铝涂层应符合DKBA0.450.0012的要求,即应通过100H的盐雾试验(按IEC 60068-2-11进行)。

1.5

1.5.1

所有试样均应进行外观检查。

铝涂层应结晶均匀、致密、连续。经化学转化后外观符合转化膜相关要求。

不允许:起皮、鼓泡、大熔滴、裂纹、掉块和严重水纹印。

1.5.2

所有试样均应进行粗糙度检测。

用粗糙度测量仪器在每个试样上取至少5个点进行测试,其值必须符合以下要求:平均Ra低于12.5μm。