混凝土结构表面气泡的防治

混凝土表面气泡成因分析与防治

混凝土表面气泡成因分析与防治摘要:在混凝土结构施工过程中,结构表面会出现气泡,这将会给结构带来很多不利影响。

本文详细分析了混凝土表面气泡成因,并针对旗袍的形成提出预防和处理措施,对提高工程质量有一定的价值。

关键词:混凝土气泡防治我国是世界最大的水泥生产国,混凝土工程量也居世界之首,近年来对于混凝土技术研究虽然发展较快,但经调查,混凝土表面的气泡消除却存在较少研究。

目前,混凝土表面出现的气泡,引起了建设单位、监理单位、商品混凝土供应单位以及施工单位多方的扯皮纠纷时有发生,每年发生的频率无法统计。

1 混凝土表面气泡产生的原因引起混凝土结构表面气泡的原因较多,也较复杂,但经过归纳,在施工中产生气泡的最主要原因是由于材料、施工方法不当所造成的。

1.1 原材料使用不当根据骨料级配密实原理,在施工过程中,如果使用材料本身级配不合理,粗骨料偏多,细骨料较少,碎石材料中针片状颗料含量过多,以及在生产过程中实际使用砂率比试验室提供的砂率要小,此时细粒料不足以填充粗集料之间的空隙,导致集料不密实,形成产生气泡的自由空隙。

另外,混凝土配合比设计中,如果设计不当就会造成混凝土表面产生大量气泡。

当水灰比较小时,会导致混凝土过于粘稠,使混凝土在搅拌时裹入大量气泡,造成振捣时气泡在粘稠的混凝土中排出困难,导致混凝土表面出现大量气泡;当采用的水灰比较大时,混凝土表面产生的气泡也较多,这主要是因为当混凝土中的水分达到饱和状态,会产生大量多余的自由水,自由水从混凝土中游离出来,吸附于混凝土表面,当其被混凝土自身养护吸收或随着空气蒸发时会形成气泡,导致硬化后混凝土表面出现麻面。

1.2 施工方法不当施工中振捣施工的水平与混凝土表面出现气泡的多少有很大关系。

混凝土振捣越好,其内部结构越密实。

振捣主要包含三方面的内容:一是分层振捣的高度;二是振捣的时间;三是振捣棒的操作要领。

不合理使用脱模剂,新拌混凝土结构面层的气泡一旦接触到粘稠的脱模剂,即使合理的振捣,气泡也很难沿模板上升排出,直接导致混凝土结构表面出现气泡。

混凝土浇筑后表面有泡沫的解决方法

混凝土浇筑后表面有泡沫的解决方法混凝土浇筑后出现泡沫的问题可能会影响到施工质量和工程的使用寿命。

为了解决这个问题,我们需要了解泡沫产生的原因以及相应的解决方法。

一、泡沫产生的原因1.水泥浆中空气含量过高:在拌合混凝土时,当搅拌不均匀或者水泥与骨料领似之后空气含量过高,会在混凝土中形成气泡。

2.混凝土振捣不充分:振捣是混凝土施工的重要工序,振动力度不够或者振动时间过短会使空气陷入混凝土内,形成气泡。

3.水泥粘度过大:混凝土中的水泥粘度过大,会影响气泡的运动,导致振捣无法将气泡排出。

4.使用助剂不当:一些助剂添加不当,超过了推荐用量,或者质量不合格,会引起气泡的生成。

二、解决泡沫问题的方法1.加强搅拌:搅拌是混凝土制备的重要环节,应该确保骨料、水泥和其他物料充分搅拌均匀,以减少气泡的形成。

2.控制水灰比:在混凝土设计配合比中,应该合理控制水灰比,避免泥浆过多,以减少气泡的产生。

3.增加振捣时间:在施工过程中,应该增加振捣时间以保证气泡的排除,振捣时应该均匀覆盖整个混凝土表面。

4.选择适当的振捣方式:可以采用高频振动器、喷射振动器等专业设备进行振捣,以保证混凝土的致密性。

5.使用合适的助剂:在混凝土施工中,应该按照生产厂家的规定使用合适的助剂,并确保其质量符合标准,避免产生气泡。

6.合理控制浇筑速度:在混凝土浇筑过程中,应该合理控制浇筑速度,避免浆水难以排出,导致气泡的产生。

7.施工环境控制:应该在适宜的温度和湿度条件下进行施工,避免太高的温度和湿度对混凝土的影响。

三、应对浇筑后泡沫的处理方法1.使用钢刷清理:对于浇筑后出现的泡沫,可以用硬毛钢刷进行擦拭,去除表面的泡沫。

2.手工修补:对于一些小范围的泡沫问题,可以使用手工修补的方法,将泡沫表面部分削平,并进行重新浇筑。

3.喷涂密封剂:使用喷涂密封剂可以有效防止混凝土表面泡沫的进一步扩散,提高表面质量。

4.覆盖护壁:对于已完成的混凝土结构,可以在其表面覆盖护壁来遮盖泡沫,并提供额外的防护。

混凝土表面产生气泡的原因及预防措施

混凝土表面产生气泡的原因及预防措施一、混凝土中的气泡类型及其对结构的危害混凝土中的气泡,直径100nm以上的称为大害泡,100~50nm的叫中害泡,50~20nm的叫低害泡或无害泡,20nm以下的称为有益气泡。

当混凝土含气量适当,微小气泡在分布均匀且密闭状态下,对保持混凝土的工作性能有很好的帮助。

理论上,50nm以下的小气泡属于毛细孔范围,它不但不影响混凝土的强度,反而提高了混凝土的耐久性。

当混凝土含气量超过4%且出现大量的大气泡时,则会对混凝土结构产生一定的危害:(1)降低混凝土结构的强度。

气泡的存在会降低混凝土的密实程度,气泡较大会减小混凝土的有效断面尺寸,会大大降低混凝土的抗压、抗折和抗剪强度。

(2)降低了混凝土的耐腐蚀性能。

大量气泡的存在,加快了混凝土表面的碳化速度,减小了钢筋混凝土的有效保护层厚度,从而降低了混凝土的耐腐蚀性能。

(3)影响混凝土结构物的外观。

二、产生原因2.1原材料方面(1)气泡与水泥品种有非常密切的关在水泥生产过程中使用助磨剂(外掺专用助磨剂,厂家非常多,质量差异非常大,通常含有较多表面活性剂)的作用下,通常会产生气泡过多的情况,且水泥中碱含量过高,水泥细度太细,含气量也会增加。

(2)外加剂类型和掺量对气泡的产生有很大影响市场上常见的减水剂都具有一定的引气效果,不同的类型和掺量都会影响气泡的数量和大小,而且减水剂掺量越大影响越明显。

例如聚羧酸减水剂,聚羧酸系减水剂在生产过程中往往会保留一些降低表面张力的表面活性成分,因此它具有一定的引气性,所以聚羧酸减水剂大多为引气型减水剂,在拌制混凝土时会引入大量的微小气泡。

这些气泡的引入对增大混凝土的流动性,增强混凝土的粘聚性和提高混凝土的保坍能力有非常重要的作用,对提高混凝土的耐久性、抗冻性和抗渗性也有极大的好处。

当混凝土入模后,这些小气泡部分自动消灭,部分经振捣作用聚集成大气泡。

在混凝土中引入的气泡含量和质量是不稳定的,主要是一些大的有害的气泡会影响混凝土性能。

混凝土施工中的气泡处理方法

混凝土施工中的气泡处理方法一、前言在混凝土施工中,气泡的产生是难免的,但如果不及时处理,气泡会影响混凝土的质量和强度,甚至会导致混凝土构件破裂。

因此,对于混凝土施工中的气泡处理方法,我们应该给予足够的重视。

二、气泡产生原因混凝土施工中,气泡的产生主要有以下几个原因:1.混凝土原材料中的气体:水泥、石灰等原材料中含有气体,如果在搅拌过程中没有充分排除,就会形成气泡。

2.混凝土拌和不均匀:混凝土的拌和不均匀,也会导致气泡的产生。

3.振捣不充分:在混凝土浇注过程中,如果振捣不充分,就会使气泡无法排除。

三、气泡处理方法1.选用适当的混凝土配合比选用适当的混凝土配合比,可以减少混凝土中气泡的产生。

具体来说,可采取以下措施:(1)控制水灰比水灰比是混凝土中水的用量与水泥用量之比。

水灰比越小,混凝土的强度越高,气泡的产生也相应减少。

(2)适当减少混凝土中的骨料当混凝土中的骨料过多时,容易使混凝土过于密实,排气不畅,从而形成气泡。

因此,适当减少混凝土中的骨料,可以有效减少气泡的产生。

(3)适当增加粉煤灰的用量粉煤灰是混凝土中的常用掺合料,它具有细粉、多孔、易反应等特点。

适当增加粉煤灰的用量,可以有效降低混凝土中气泡的含量。

2.混凝土搅拌过程中的处理方法在混凝土搅拌过程中,应该注意以下几点:(1)混凝土浇注前,应该将搅拌器清洗干净,以避免残留的混凝土污染新鲜混凝土。

(2)在混凝土搅拌过程中,应该适时调整搅拌时间和搅拌速度,以保证混凝土拌和均匀,避免气泡的产生。

(3)在混凝土浇注前,应该对混凝土进行振捣处理,以排除气泡。

3.混凝土浇注过程中的处理方法在混凝土浇注过程中,应该注意以下几点:(1)浇注前,应该对混凝土表面进行打湿处理,以减少混凝土表面的空气含量。

(2)在混凝土浇注过程中,应该适时调整浇注速度和浇注高度,以避免混凝土中产生气泡。

(3)在混凝土浇注过程中,应该注意混凝土的均匀性和振捣效果,以尽量排除气泡。

4.混凝土养护过程中的处理方法在混凝土养护过程中,应该注意以下几点:(1)保持养护环境湿润,避免混凝土表面干燥开裂。

混凝土结构表面气泡的防治

混凝土结构表面气泡的防治

一、引言

混凝土结构表面气泡是混凝土施工过程中常见的问题之一,不仅影响美观度,还会影响混凝土的强度和耐久性。

因此,对于混凝土表面气泡的防治具有重要意义。

二、气泡的成因

1.混凝土配合比不合理

2.振捣不均匀或过度振捣

3.水泥含量过高或使用劣质水泥

4.施工环境温度和湿度不当

三、气泡对混凝土的影响

1.降低混凝土强度和耐久性

2.影响混凝土表面美观度

3.使得混凝土易受渗透和腐蚀

四、防治方法

1.控制施工环境温度和湿度

2.合理配合比设计,确保水灰比适当,控制水泥含量

3.振捣技术要求均匀,避免过度振捣或振动时间不足

4.使用高质量的水泥和其他材料

五、具体实践案例分析:

某地铁站二期工程中,混凝土表面气泡问题十分严重,经过工程师们的研究和实践,他们采取了以下措施:

1.对施工环境进行调整,保持温度和湿度适宜

2.针对配合比进行优化设计,并严格控制水灰比和水泥含量

3.对振捣技术进行加强和改进,确保振捣均匀

4.使用高质量的水泥和其他材料

六、结论

混凝土表面气泡是混凝土施工中常见的问题之一,但是通过科学合理的防治方法可以有效地避免气泡产生。

在实际工程中,需要根据具体情况采取不同的防治方法,并不断总结经验,提高防治效果。

混凝土施工过程中处理气泡的方法

混凝土施工过程中处理气泡的方法混凝土是一种常用的建筑材料,它用于各种建筑结构中,例如楼房、桥梁和基础等。

然而,在混凝土施工过程中,气泡的存在可能会对混凝土的质量和性能产生负面影响。

为了确保混凝土的质量和耐久性,需要有效地处理气泡。

在本文中,我将介绍一些处理气泡的方法。

1. 预防措施在混凝土施工之前,可以采取一些预防措施来减少气泡的形成。

混凝土的原材料应该经过严格的筛选和配比,以确保原材料的质量和均匀性。

在搅拌混凝土时,应采用适当的搅拌速度和时间,以避免气泡的形成。

控制混凝土的流动性和粘度也是预防气泡的重要因素。

2. 真空振动真空振动是一种处理混凝土中气泡的有效方法。

在施工过程中,可以利用真空振动设备将混凝土中的气泡抽取出来。

这种方法可以有效地提高混凝土的密实性和强度,并减少气孔的形成。

真空振动还可以提高混凝土的耐久性和抗渗性能。

3. 高效添加剂通过添加特殊的化学添加剂,也可以有效地处理混凝土中的气泡。

可以添加一些表面活性剂或分散剂来减少混凝土的表面张力,从而降低气泡的形成。

通过添加一些膨胀剂或稳泡剂,可以控制混凝土中气泡的大小和分布,从而提高混凝土的质量。

4. 振捣振捣是一种常用的混凝土施工工艺,通过机械振动将混凝土中的气泡排除出去。

振捣可以有效地提高混凝土的密实性和强度,并减少气孔和空洞的形成。

在振捣过程中,应根据具体情况选择适当的振捣方法和振捣设备,以确保混凝土的质量。

总结:在混凝土施工过程中,处理气泡是确保混凝土质量和性能的关键步骤。

通过预防措施、真空振动、高效添加剂和振捣等方法,可以有效地处理混凝土中的气泡。

这些方法不仅可以提高混凝土的密实性和强度,还可以改善其耐久性和抗渗性能。

在实际施工中,应根据具体情况选择合适的处理方法,并注意合理控制施工工艺和条件,以确保混凝土的质量和性能达到设计要求。

个人观点:在混凝土施工过程中处理气泡是非常重要的,因为气泡的存在可能会导致混凝土的强度下降、渗透性增加等问题。

消除混凝土中的气泡方法

消除混凝土中的气泡方法消除混凝土中的气泡方法1. 引言混凝土是在建筑和基础工程中广泛使用的一种材料。

然而,混凝土中的气泡可能会导致材料强度降低、表面不平整以及结构损坏等问题。

消除混凝土中的气泡至关重要。

本文将介绍一些常用的消除混凝土中气泡的方法,并探讨它们的优缺点。

2. 减少水泥用量混凝土中的气泡通常是由于过多的水泥使用导致的。

减少混凝土中的水泥用量是消除气泡的一种有效方式。

在设计混凝土配合比时,可以通过适当减少水泥的用量来降低混凝土的流动性,从而减少气泡的生成。

3. 使用适当的掺合料掺合料是指在混凝土中添加的非水泥材料,如粉煤灰、硅灰、矿渣粉等。

适当使用掺合料可以有效地降低混凝土中的气泡含量。

掺合料具有较小的颗粒尺寸和较高的密实性,可以填充混凝土中的空隙,减少气泡的生成。

4. 控制混凝土的搅拌时间和搅拌速度混凝土在搅拌的过程中容易产生气泡。

控制混凝土的搅拌时间和搅拌速度对于消除混凝土中的气泡至关重要。

合理的搅拌时间和搅拌速度可以使混凝土中的气泡尽可能地排出,从而提高混凝土的质量。

5. 使用振动器振动器是一种常用的消除混凝土中气泡的工具。

通过将振动器插入混凝土中,可以有效地排除混凝土中的气泡。

振动器可以改善混凝土内部的颗粒排列,使气泡迅速升至混凝土表面并排出。

6. 控制浇筑高度控制混凝土的浇筑高度也是消除混凝土中气泡的一种重要方法。

过高的浇筑高度会增加混凝土中气泡的生成和困难排除气泡。

在浇筑混凝土时应控制合适的浇筑高度,以减少气泡的生成。

7. 使用减水剂减水剂是一种可以减少混凝土中水分含量的添加剂。

适量使用减水剂可以降低混凝土的黏稠度,改善流动性。

减水剂的使用可以减少混凝土中的气泡生成,提高混凝土的质量。

总结:消除混凝土中的气泡是确保混凝土质量的关键一步。

通过减少水泥用量、使用适当的掺合料、控制搅拌时间和搅拌速度、使用振动器、控制浇筑高度以及使用减水剂等方法,可以有效地消除混凝土中的气泡。

在施工过程中,建议综合运用这些方法,以确保混凝土结构的稳定性和耐久性。

箱梁混凝土表面气泡产生的原因分析及预防措施

ST01标箱梁混凝土表面气泡产生的原因分析及预防措施近期箱梁预制撤模后混凝土表面气泡很多,不美观,影响外观质量,达不到设计和有关规范要求。

混凝土气泡分有害气泡和无害气泡,在混凝土中形成的微小气泡(深度小于4mm,直径小于5mm),在混凝土结构理论上讲,它不但不会降低强度,反而会提高混凝土的耐久性。

但超过这个范围,就会对混凝土的质量产生很大的影响。

为了今后预制箱梁进行预防这种现象,现将气泡产生的原因进行分析和预防气泡产生的措施描述如下:一、气泡产生原因分析:1、原材料因素:水泥品质:水泥厂为提高水泥早强,降低成本,在熟料粉磨时加入带有木钙、二乙二醇、丙二醇等的混杂型助磨剂,这些助磨剂带有引气效果,拌制混凝土后引入的气泡不均匀且偏大。

减水剂品质:聚羧酸系减水剂在生产中需要先用消泡剂来消泡,然后掺入引气剂以引入微小气泡,优质的聚羧酸引气剂在混凝土中能引入大量均匀分布、稳定而封闭的微小气泡。

但如果减水剂厂家为了节约成本,使用廉价低质的引气剂(如松香类),则会在混凝土中形成较大的气泡,因为这种气泡表面能较低,容易形成联通性大气泡,导致混凝土气泡过多。

或者外加剂中有不合理的增稠组分,会导致混凝土过于黏稠,振捣时气泡难以排出。

粗集料颗粒形状:没有经过整形的粗集料棱角过多,针片状颗粒含量过多,会使混凝土中气泡难以排出,导致混凝土滞留气泡过多。

级配不合理粗集料大小不当,导致集料空隙不密实,形成自由空隙,为气泡产生提供了条件。

细集料:细集料的形状也成扁块型,对粗集料产生的空隙难以密实填充,也会导致集料不密实,形成自由空隙,为气泡产生提供了条件。

2、混凝土配合比因素外加剂掺量:若为了降低水灰比,过于提高减水剂的掺量,所产生气泡的状况也将随之改变,如果过振将会使微气泡联通,组成大气泡。

砂率:粗集料过多,细集料偏少,如果细集料及胶凝材料不足以填充粗集料之间的空隙,会导致混凝土不密实,形成空隙;细集料偏多会导致混凝土黏稠,气泡难以排出。

混凝土表面起泡原因分析及解决方案

混凝土表面气泡原因分析及解决方案我标段在6#大桥下部工程混凝土施工中发现表面气泡多,不美观,影响了外观质量,为了在以后工作中进行预防,现在对气泡产生原因进行分析。

气泡有无害气泡和有害气泡之分。

在混凝土中形成微小气泡属于无害气泡。

这种气泡从混凝土结构理论上来讲,它不但不会降低强度,还会大大提高混凝土的耐久性。

一、产生气泡的原因产生气泡的原因很多,根据自己经验和请教相关前辈,主要有以下几个方面的原因:(1) 级配不合理,粗集料过多,细集料偏少;(2) 骨料大小不当,针片状颗粒含量过多;(3) 用水量较大,水灰比较高的混凝土;(4) 与某些外掺剂以及水泥自身的化学成分有关;(5) 使用的脱模剂不合理。

混凝土结构面层的气泡一旦接触到粘稠的脱模剂,就很难随着振捣而上升排出。

直接导致混凝土结构表面出现气泡。

(6) 与混凝土浇筑中振捣不充分、不均匀有关。

往往浇注厚度都偏高,由于气泡行程过长,即使振捣的时间达到要求,气泡也不能完全排出,这样也会造成混凝土结构表面气泡气泡的形成主要是属于一种物理原因。

根据集料级配密实原理,在施工过程中,如果使用材料本身级配不合理,粗集料偏多骨料大小不当,石料中针片状颗粒含量过多,以及在生产过程中实际使用砂率比试验室提供的砂率要小,细集料不足以填充粗集料之间的空隙,导致集料不密实,形成自由空隙,为气泡的产生提供了条件。

水泥和水的用量,也是导致气泡产生的主要原因。

在试验室试配混凝土时,考虑水泥用量主要是针对强度而言。

如果在能够满足混凝土强度的前提下,增加水泥用量,减少水的用量,气泡会减少,但成本会加大。

在水泥用量较少的混凝土拌和过程中,由于水和水泥的水化反应消耗部分用水较少,使得薄膜结合水、自由水相对较多,从而让水泡形成的机率增大,这便是用水量较大,水灰比较高的混凝土易产生气泡的原因所在。

所以需严控入模坍落度。

混凝土的外掺剂和水泥自身的化学成分,也是导致气泡产生的原因。

虽然由于化学成分产生的气泡比物理原因产生的气泡,在生产实践中出现的机率要小得多,但这也是一个不容忽视的原因。

混凝土中气泡产生原因及处理方法

混凝土中气泡产生原因及处理方法混凝土中气泡产生原因及处理方法一、前言混凝土是建筑工程中常用的一种材料,具有结构牢固、耐水、耐久性强等特点。

但在混凝土施工中,常常会出现气泡产生的问题,这会对混凝土的质量和强度产生不良影响,甚至会导致施工失败。

因此,对于混凝土中气泡产生的原因及处理方法进行深入的研究,对于工程的质量和安全具有重要意义。

二、气泡产生原因1.混凝土材料中的原因混凝土中气泡产生的原因之一是混凝土材料中存在气体,如水泥粉末中的气体、骨料中的气孔等。

这些气体在混凝土中因各种原因而无法排出,导致混凝土中产生气泡。

2.混凝土施工过程中的原因混凝土施工过程中的振捣、输送、震动等操作也会使混凝土中产生气泡。

振捣时,由于振动力的作用,混凝土中的气体会上浮到混凝土表面,形成气泡。

输送时,混凝土在管道中流动时也会产生气泡。

震动时,混凝土振动会使混凝土中的气体上浮到表面,形成气泡。

3.环境因素的影响混凝土的施工环境也会影响气泡的产生。

如在高温环境下施工,混凝土中的水分容易挥发,使混凝土变得干燥,从而产生气泡。

在低温环境下施工,混凝土中的水分会变成冰,产生气泡。

三、气泡处理方法1.混凝土材料的选择在混凝土的材料选择上,应选择质量好、粒度均匀、无孔隙、无碎石、无砂土等材料。

这样可以减少混凝土中气体的含量,从而减少气泡的产生。

2.混凝土配合比的设计混凝土的配合比应根据具体情况进行设计,不能盲目追求强度等指标,过多的水泥含量会增加混凝土中气体含量,从而增加气泡的产生。

因此,在设计配合比时,应考虑混凝土中气体的含量,控制水泥含量,以减少气泡的产生。

3.混凝土施工工艺的优化在混凝土的施工过程中,应根据具体情况优化施工工艺,减少混凝土中气体的含量,从而减少气泡的产生。

如在振捣时,应控制振动力的大小,避免过度振动;在输送时,应控制混凝土的流速,避免产生气泡;在震动时,应适当减少振动时间,避免过度振动。

4.混凝土养护的加强在混凝土养护过程中,应加强养护,减少混凝土中气体的含量,从而减少气泡的产生。

混凝土结构表面气泡、蜂窝麻面的成因和防治

严格按照混凝土配合比投料,外 加剂以水剂形式掺加,选择搅拌机的适 当转速和搅拌时间,运输混凝土的道路 尽可能平整,所使用的机具应不渗漏, 转载次数尽可能少,以防止混凝土漏 浆、离析、失去均匀性。混凝土的不均 匀搅拌会导致外加剂在混凝土中的不均 匀分布,从而起不到外加剂的作用。但 搅拌的时间越长,产生的气泡就会越 大。因此,混凝土搅拌的时间不宜大于 5min和小于3min。

这样胶结粉料会吸收混凝土内部多余水份或是利用给混凝土养护的水份来进行自身水化固化反应从而基本达到混凝土原设计的强度

混凝土结构表面气泡、蜂窝麻面的成

因和防治

文/白 静

混凝土结构表面气泡、蜂窝麻面一 直是混凝土构造物施工的质量通 病,它不仅影响混凝土的外观质量,还 会影响混凝土的内在质量。本文通过三 抚公路现场施工中混凝土构件所出现的 表面气泡、蜂窝麻面现象,对气泡、蜂 窝麻面的成因进行详细的分析,提出了 相应的解决办法,以此来提高混凝土的 质量,为今后混凝土构造物的施工提供 一定的参考依据。

含砂率(%)

工地采用含砂率计测定泥浆含砂

率。测量时,把调制好的泥浆50mL 倒进含砂率计,然后再倒450mL清 水,将仪口塞紧,摇动1min,使泥浆 与水混合均匀,再将仪器竖直静放3 min,仪器下端沉淀物的体积乘2就是 含砂率(%)。

胶体率(%)

它是泥浆中土粒保持悬浮状态的 性能,亦称稳定率。其测定方法:可将 100mL的泥浆放入干净量杯中,用玻 璃板盖上,静置24h后,量杯上部的泥 浆可能澄清为透明的水,量杯底部可能 有沉淀物。以100mL-(水+沉淀物) mL的值即为胶体率。

从施工方法上来减少气泡、蜂窝 麻面的产生

在混凝土浇筑过程中,对外观质 量影响最大的是分层布料、分层振捣, 混凝土运输到工地现场,应通过溜槽、 溜管、输送泵或人工规范施工使混凝土 进入模板,以防离析。混凝土分层厚度 一般为35cm~40cm浇筑时,保持下层 混凝土不超过其初凝时间。否则,混凝 土外表上下层因混凝土凝结速度不一致 会出现明显的施工缝。振捣棒行程可 按直线行列位移或交错行位移,插入点 之间距离为75cm,采取快插慢抽,深

混凝土气泡起因及防治措施

混凝土气泡起因及防治措施-气泡类别混凝土中产生的气泡称为大于100μm的有害大气泡、大于100-50微米的有害中气泡、大于50~20μm的有害小气泡或无害小气泡和小于20μm的有益气泡需要注意的是,混凝土中的含气量适宜,微小气泡在均匀分布、密闭独立的条件下,在混凝土施工过程中具有一定的稳定性。

从理论上讲,这种微小气泡形成的空隙属于毛细孔的范围,或者说无害孔和危害较小的孔,不仅会降低强度,还会大大提高混凝土的耐久性。

二气泡产生的原因2.1 原材料2.1.1 水泥对气泡形成的影响水泥生产中使用助磨剂时,通常气泡过多,水泥中碱含量过高时,水泥细度过细,含气量也会增加。

而且水泥的用水量也是产生气泡的重要原因。

试拌混凝土时,主要根据强度考虑水泥用量。

如果在满足混凝土强度的前提下,增加水泥用量来降低水灰比,气泡量会大大减少。

其作用是用多余的砂浆填充剩余的空隙,从而堵塞气泡形成空间。

2.1.2 添加剂对气泡形成的影响如果混凝土中含有大量大气泡,通常可能与外加剂中引气成分较差有关。

一般减水剂或复合泵送剂中可掺入一定引气成分的引气剂,气泡会随着减水剂掺量的增加而增加。

2.1.3 粗细骨料对气泡产生的影响根据颗粒级配和密实度原理,在施工过程中,材料级配不合理,粗骨料过多,大小不合适,针状颗粒含量过多,生产过程中实际使用的砂率小于实验室提供的砂率,使细骨料不足以填充粗骨料的空隙,导致粗骨料松散,形成自由空隙,为气泡的产生提供了条件。

2.2 施工技术2.2.1 搅拌时间对气泡形成的影响搅拌时间也会对混凝土中的气泡产生不同的影响。

在混凝土搅拌过程中,如果搅拌不均匀,水灰比相同,外加剂分布不均匀,外加剂多余部分会产生较多气泡。

但在未掺外加剂的部位会出现坍落度不均匀、坍落度损失大、离析的现象。

但过度搅拌会导致混凝土搅拌过程中气泡越来越多,产生负面效应。

2.2.2 脱模剂的选择对气泡形成的影响。

纯机油脱模剂仍会被一些施工单位推广,往往使用机械厂回收的废机油。

混凝土气泡形成原因及其解决方案

混凝土气泡形成原因及其解决方案1. 混凝土气泡的形成原因混凝土气泡的形成原因主要有以下几个方面:1.1 气体释放混凝土中的水和水泥反应会产生气体,如CO2等。

如果混凝土中没有充分排气,这些气体就会形成气泡。

1.2 表面张力混凝土中的水分子有很强的表面张力,会使水形成较强的液体膜,从而阻碍气泡排出。

1.3 施工振捣不足振捣是混凝土施工中重要的工艺环节,振捣不足会使混凝土中的气泡无法排除。

1.4 混凝土配比混凝土的配比中使用的粉煤灰量过多,或者水灰比过高,都容易导致气泡的形成。

2. 混凝土气泡的解决方案针对混凝土气泡的形成原因,我们可以采取以下解决方案:2.1 充分排气在混凝土浇筑前,应进行充分的排气工作。

可以通过振捣、超声波等方法将混凝土中的气体排除。

2.2 使用表面活性剂表面活性剂可以降低水的表面张力,使水更容易从混凝土中排出。

可以通过在配制混凝土时添加适量的表面活性剂来减少气泡的形成。

2.3 加强振捣在施工过程中,应加强对混凝土的振捣工作。

通过合理调整振捣时间、频率和强度,使混凝土中的气泡能够充分排除。

2.4 优化混凝土配比在配制混凝土时,应根据实际情况优化配比。

合理控制粉煤灰的使用量和水灰比,以减少气泡的形成。

3. 解决方案的应用与效果采用上述解决方案可以有效减少混凝土中气泡的形成。

通过充分排气、使用表面活性剂、加强振捣和优化混凝土配比等措施,可以提高混凝土的密实性和抗渗性,保证混凝土结构的质量和耐久性。

4. 总结混凝土气泡的形成会对混凝土的性能产生不利影响,因此在混凝土施工过程中应注意充分排气、使用表面活性剂、加强振捣和优化混凝土配比等方面的工作。

通过以上解决方案的应用,可以有效减少混凝土中气泡的形成,提高混凝土的质量和性能。

混凝土剪力墙表面气泡的产生原因及防治措施

混凝土剪力墙表面气泡的产生原因及防治措施集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)混凝土剪力墙表面气泡的产生原因及防治措施来源:1 混凝土墙表面气泡的危害在混凝土的成型过程中,由于材料、施工工艺条件等方面的原因,往往会导致混凝土表面产生一些气泡,特别是商品混凝土更易形成气泡。

少量的气泡不会对构件或建筑物产生大的影响;但太多的气泡也会带来一些问题。

表面气泡的存在不但会影响构件美观,对混凝土的耐久性也产生一定的影响。

因此需要对气泡较多的混凝土表面进行二次处理,要花费工料,增加了施工成本。

2 工程概况本工程为钢筋混凝土剪力墙结构,地下1 层,地上10层,采用全钢大模板,混凝土使用泵送商品混凝土。

混凝土等级为C35(2层以下),C30(2层及以上)。

工程于2010年8月开工,在结构施工过程中,一层墙体混凝土出现了较严重的表面气泡现象, 最大气泡直径有5mm,深度有2mm,而且数量较多,分布不均匀。

3 气泡产生的原因根据气泡产生的部位、分布特点、施工操作方法、模板及混凝土情况在现场组织了专题会议对气泡产生原因进行分析、研究。

经分析认为产生气泡的主要原因有:①混凝土中掺入外加剂的引气作用会导到混凝土中含气量增加,如果不能有效排出,会导致混凝土剪力墙表面产生气泡;②混凝土中掺合料的多少也会影响气泡数量的增减,目前西安地区的商品混凝土都掺有粉煤灰,粉煤灰会导致混凝土的粘度增加,影响气泡的排出,故商品混凝土中掺合料较多也是导致气泡产生的原因;③大钢模使用机油做脱模剂,粘度很大,施工中又涂刷不均,局部太厚,影响气泡上升,限制了表面气泡的排出,而用竹胶板时气泡相对较少。

同时钢大模板封闭太严,表面排气困难;④操作工人振捣时间不足(此类混凝土的振捣时间应比普通混凝土长),插振点不均匀,未按操作规程进行;⑤一次浇筑厚度太大,致使振捣效果不好,气泡更难于排出,对于剪力墙混凝土的浇筑厚度要严格控制。

混凝土结构气泡的成因及预防措施

混凝土是一种由胶凝材料、砂、石、水和外加剂等多种材料组成的气、液、固的混合体,其中混凝土的气相与原材料、配合比参数、生产控制、浇筑施工工艺等因素密切相关。

气泡的形成既与混凝土本身所组成的材料特性有关,又与构件的截面形状和混凝土成型过程中的施工工艺有关,可以说和施工环境关联较大。

(1)水胶比水胶比是影响混凝土粘度的重要因素之一,在一定范围内,水胶比越小浆体的稠度越大,气泡排出的难度也越大,形成气泡的几率也越大。

反之,水胶比越小,浆体的稠度越小,气泡排出相对容易,但混凝土蒸发多余的水后形成的气泡增多。

由此可见,水胶比不宜过大,也不宜过小。

在原材料品种和质量不变的情况下,有两种方式可以影响混凝土强度,一方面在胶凝材料体系中各组分比例不变的情况下,水胶比越小,混凝土强度越高;另一方面是在水胶比不变的情况下,改变胶凝材料体系中个组分所占的比例来影响混凝土强度。

在控制混凝土气泡时,也同样可以采用这两种手段:当浆体稠度较大时,通过调整胶凝材料体系的各组分比例提高混凝土强度,使用较高的水胶比满足工程需求;当浆体稠度较小时,适当降低水胶比来提高浆体稠度,如果混凝土强度富裕过多,通过改变胶凝体系的各组分比例。

(2)粗细骨料粗细骨料也是影响混凝土气泡的因素。

首先,粗细骨料颗粒级配不合理,或粗骨料针片状颗粒含量偏多,及生产过程中实际砂率比配合比设计小,都会使粗骨料间的空隙增大,增加了气泡产生的自由空间。

因此,在生产中,骨料要严控碎石中针片状颗粒含量及骨料级配。

其次,粗骨料的最大粒径越大混凝土的含气量越低,混凝土硬化后形成的气泡越少,细骨料中0.15mm~0.6mm粒径范围的砂子所占的比例增大时,混凝土气泡增多;小于0.15mm或大于0.6mm的砂子比例增加时,混凝土气泡减少。

最后,骨料的种类也是影响混凝土气泡的因素,一般而言天然骨料拌制的混凝土的气泡多余人工砂石的量。

(3)掺合料在保证混凝土强度的同时,掺一定量的粉煤灰替代部分水泥,能降低混凝土成本,改善和易性;另外,粉煤灰中的碳有一定吸附气泡的能力,能增加混凝土的粘聚性,减少内部气泡的聚合,使气泡溢出到混凝土面的机会减少,但掺量较多时又会增大混凝土粘度,影响气泡溢出。

空心梁混凝土气泡的成因与防治

预制空心梁混凝土气泡的成因与防治随着工程质量要求的不断提升,对预制空心梁混凝土的外观质量也随之提高,本文针对我部承接预制空心梁混凝土表面出现较多气泡这一质量通病进行分析,并进行改进。

一、混凝土结构表面气泡产生的原因1.1水泥品种为了提高水泥细度和强度,生产水泥时会加入助磨剂,这会使得混凝土表面产生较多气泡(浇筑混凝土硬化后水泡中水蒸发后形成的)。

这里的助磨剂是指外掺专用助磨剂,由于生产厂家非常多,生产出来的助磨剂质量差异也就非常大,再加上助磨剂含有较多表面活性剂,这些因素使得水泥中气泡量不能得到控制,且由于水泥环境是碱性的,使含气量增加。

如果助磨剂用的量不按规定来,也会对混凝土造成负面的影响。

1.2混凝土中砂率不理想根据实验及实际施工总结的经验,混凝土中细砂含量在35%~60%范围内,细砂的含量越大,混凝土在振捣过程中就会越不均匀,振捣造成混凝土分层,进而造成气泡向上迁移形成气泡的集中。

1.3混凝土的集料对混凝土气泡产生的影响集料造成混凝土结构表面气泡产生有两种原因:(1)集料的含水量,如果集料含水量大,实际在制作混凝土中加入的水的量就存在很大波动。

如果加入的水不足时,混凝土坍落度低于标准值,如果加入水过析。

(2)集料本身的影响,例如集料的形状、粒径等。

若加入集料大小相差大,有的集料如碎石片状居多,表面积大,在细集料偏少的情况下,片状碎石之间的空隙就会多,在混凝土浇筑振捣时就会产生许多水泡,等混凝土凝结硬化之后,混凝土结构表面就会产生不利于结构的气泡,甚至在混凝土结构表面留下蜂窝麻面。

1.4外加剂也会直接影响气泡的数量不同类型的外加剂加入混凝土拌合物中时混凝土产生气泡数量有显著差别。

松香类型的引气剂,在制作完之后浇筑成的混凝土结构表面产生气泡数量相对其他类型外加剂而言,有害气泡数量产生略多一些。

在混凝土拌合物中加入的外加剂量虽然很小,但是节约了经济成本,在技术上的效果是显而易见的。

由于外加剂广泛应用于混凝土的制作过程中,而且起到的效果很显著,慢慢地被人们所接受,如果说外加剂是混凝土的第5种原材料也是不过分的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

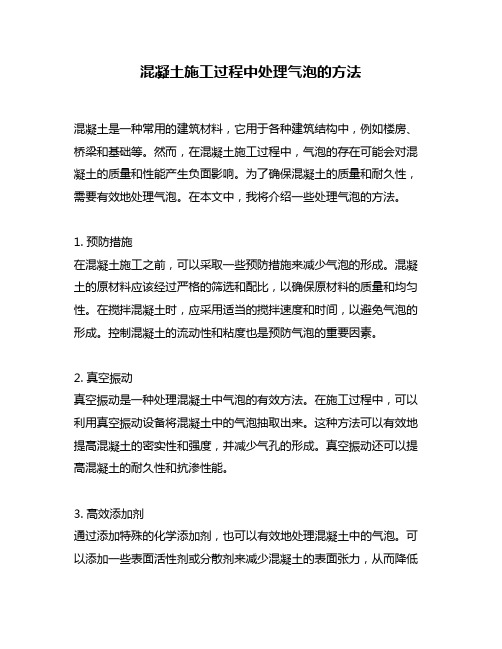

实测区 域编号

1 2 3

表 1 气泡情况统计

区域面积Π 直径Π 深度Π

(cm ×cm)

mm

cm

70 ×70

>4

210

70 ×80

6~20 115

100 ×100

>4

210

数量Π 最大直径Π

个

cm

100

115

80

210

120

215

2 原因分析 根据几次气泡产生的部位 、施工操作方法 、施工环

境 、材料用料情况 、气泡的分布特点及相应采取改进措

在混凝土的成型过程中 ,由于材料 、工艺及环境条 件等多方面的原因往往会导致混凝土表面产生一些大 的气泡 ,特别是高等级混凝土更易形成气泡 。少量的 气泡不会对构件或建筑物产生大的影响 ,但太多的气 泡将会带来一系列的问题 : ①表面气泡的存在会影响 构件美观 ; ②表面气泡对混凝土的耐久性也产生一定 的影响 ,由于气泡直接嵌入结构体 ,所以将减小混凝土 保护层厚度 ,给钢筋锈蚀留下隐患 ; ③气泡会直接减小 构件的有效截面 ,给构件的受力带来不利影响 ,另外施 工时要对气泡进行二次处理 ,费工费料 。本文针对性 地提出了一些避免气泡产生的方法 。 1 工程概况

[ 关键词] 混凝土 ;气泡 ;原因 ;措施

[ 中图分类号] TU75517

[ 文献标识码] A [ 文章编号] 100228498 (2005) 0420068203

Prevention and Cure of Bubbles on Surfaces of Concrete Structures

(5) 标准层施工用脱模剂为油性 ,粘度很大 ,施工 中又涂刷不均 ,太厚 ,影响气泡上升 ,限制了表面气泡 的排出 ,而用竹胶板水质脱模剂时气泡相对较少 。

(6) 钢制模板封闭太严 ,表面排气困难 。 (7) 操作工人振捣时间不足( 此类混凝土的振捣时 间应比普通混凝土长) ,未按操作规程进行 。 (8) 一次浇筑厚度太大 ,致使振捣效果不好 ,气泡

WAN G Feng2qi1 ,ZHOU Zhan2xue2 ,WAN G Hai2zhen2

(11 Hebei North University , Xuanhua , Hebei 075131 , China ; 21 Hebei Institute of Architecture & Civil Engineering , Zhangjiakou , Hebei 075000 , China)

[ 收稿日期] 2004211225 [ 作者简介] 王凤岐 (1969 —) ,男 ,河北尚义人 ,河北北方学院讲 师 ,河北 省 宣 化 县 沙 岭 子 河 北 北 方 学 院 南 校 区 牧 工 系 办 075131 ,电话 : (0313) 5030151

2005 No. 4

王凤岐等 :混凝土结构表面气泡的防治

施 工 技 术

2005 年 4 月

68

CONSTRUCTION TECHNOLOGY

第 34 卷 第 4 期

混凝土结构表面气泡的防治

王凤岐1 ,周占学2 ,王海珍1

(11 河北北方学院 ,河北 宣化 075131 ;21 河北建筑工程学院 ,河北 张家口 075000)

[ 摘要] 结合工程实例分析了高等级混凝土表面气泡产生的原因 、机理 ,并提出了一些减少气泡的有效措施 。

69

气泡产生的时间段上看

表 2 混凝土配合比统计

主要 为 3 个 阶 段 : ①地 下部分 C40 、C50 抗渗混 凝土 中 掺 加 引 气 减 水 剂 ,此时为冬季施工阶 段 ,采用竹木胶合模板 , 水质脱模剂 。初步分析 认为此时的表面气泡是

等级

C50 C40S16 C50S16 C40S16

MRT24

85 0137 0136 38

200~220 394 672 1 050 167 20172 MRT24 UEA 膨胀剂 95 0137 0135 39

200~220 405 613 1 045 172 14180 泵送剂 FAC27 115 0136 0133 37

由于混凝土掺外加剂原

C50

C50 C50S16

C50

坍落度Πmm 水泥 砂

材料用量Π( kgΠm3 )

水灰比水胶比 砂率Π

石 水 外加剂 外加剂名称 掺合料

%

200~220 390 682 1 068 160 16. 80

MRT24

90 0. 37 0. 35 39

200~220 329 711 1 022 169 15170

MRT24

87 0143 0141 41

180~200 384 668 1 044 167 20172 MRT24 UEA 膨胀剂 95 0137 0135 39

180~200 331 731 1 052 171 15164 MRT24 UEA 膨胀剂 82 0143 0140 41

180~200 439 657 1 072 174 20196

归纳为以下主要几种 :

3 机理分析

(1) 高等级混凝土水泥用量多 ,水灰比 ( 水胶比) 小 311 材料方面

(0136) ,混凝土坍落度小 ,较粘 ,气泡不易排出 。

对气泡形成的原因这里主要分析物理原因 ,化学

(2) 与某些外掺剂以及水泥自身的化学成分有关 ; 原因产生的气泡在工程实践中出现的机率较少 , 且原

施工中为了改善混凝土的可泵性 ,加入引气减水剂 ,产 因较复杂 ,限于篇幅在此不再探讨 。

生大量气泡来增大混凝土流动性 ,由于引气剂掺量较

骨料级配不合理会直接导致气泡产生 。根据骨料

大 ,产生的气泡较多 ,在振捣作用下易汇聚为大气泡 。 级配密实原理 ,在施工过程中 ,如果砂石料本身级配不

(3) 由于水泥用量大 ,即使掺加了引气减水剂 ,但 合理 ,或碎石材料中针片状颗料含量过多 ,以及在生产

混凝土的粘滞阻力仍很大 ,振捣时间不足时气泡不易 过程中实际使用砂率比试验室提供的砂率小 ,此时粗

被带ห้องสมุดไป่ตู้ 。

骨料间会形成大的空隙 ,细粒料不足以填充粗骨料之

(4) 冬季施工期间为防止混凝土达到临界强度之 前受冻 ,要让混凝土早强 ,这样替代料 ( 可以改善和易 性) 不能掺量太多 ,水泥用量相对较多 ,所以混凝土较 夏季更粘 ,对气泡排除更加不利 。

某商业写字楼工程 ,结构形式为高层钢筋混凝土 框架剪力墙结构 ,地下 2 层 ,地上 18 层 ,建筑檐口高度 为 6616m。地 下 室 外 墙 厚 400mm , 混 凝 土 等 级 为 C45S16 、C50S16 抗 渗 混 凝 土 , 首 层 柱 截 面 为 850mm × 850mm ,地上 1~6 层墙柱混凝土等级为 C50 ,标准层采 用钢质大模板施工 ,混凝土均为泵送商品混凝土 。

间的空隙 ,导致骨料不密实 , 形成产生气泡的自由空 隙 。另外水泥的多少和水灰比的大小 ,也是导致气泡 产生的重要原因 。在试验室做混凝土试配时 , 主要是 针对强度考虑水泥用量 ,在能保证强度的前提下 ,对于 高等级混 凝 土 应 尽 量 减 少 水 泥 量 以 降 低 混 凝 土 的 粘 度 ,同时水灰比也要小 ,因为当自由水存在于混凝土中 时 ,水分蒸发后便形成气泡 ;而对于低等级混凝土可适 当增加水泥用量 ,减少水的用量 ,这样气泡会减少 ,因 为低等级混凝土计算水泥用量较少 ,不会造成混凝土 粘度很大不便施工的现象 ,多增加的水泥浆可以填塞 因集料级配不合理或者其它因素导致的空隙 ,而水的

工程于 2002 年 9 月开工 ,在结构施工过程中 ,3 次 出现了较严重的表面气泡现象 ,分别是地下二层墙体 混凝土冬季施工阶段 、首层墙体施工阶段和标准层墙 体施工阶段 。现场只统计直径大于 4mm 的气泡 ,实测

最大气泡直径有 215cm ,深度有 210cm ,而且数量很多 ,

分布不均匀 ,具体情况如表 1 所示 。

Abstract :Combining practical projects ,authors analyze creation reasons and mechanisms of bubbles on surfaces of high2grade strength concrete ,and provide some measures to reduce the bubble amount . Key words :concrete ;bubble ; reason ; measure

况下还更 换 了 混 凝 土 搅 拌 站 以 对 配 合 比 进 行 彻 底 调

(11) 骨料级配不合理 ,粗集料过多 ,细粒料偏少 ,

整 ,从而使气泡有了较大幅度的减少 。混凝土配合比 针片状颗粒含量过多 。本例采取了增大砂率(36 % →

变化调整情况具体如表 2 所示 。

3815 %) 的办法改善了气泡多的状况 。

200~220 408 587 1 044 175 14100 泵送剂 FAC27 112 0136 0134 36

因和振捣时间不足引起 的 ,在后续的施工中加

C50 (更换后) 180 ±20 442 668 1 067 166 14114

J G22

72 0134 0134 3815

注 :原搅拌站采用密云碎卵石 、中砂 ,粉煤灰 ,盾石牌 P·O4215R 水泥 ;更换搅拌站后采用兴发拉法基 P· O4215R 水泥 ,其它材料与原搅拌站相同

强了对混凝土浇筑振捣

更难于排出 ;对于高等级混凝土的浇筑厚度要严格控

工艺的监控 ,结果表明气泡减少了 。 ②首层墙柱 C50 制 ,应比普通等级混凝土浇筑厚度要小 。

普通混凝土 ,施工时期为解除冬季施工后 ,采用竹木胶

(9) 商品混凝土运送道路较远 ,混凝土坍落度损失