阳极氧化废水处理方法

aao mbr 工艺技术

aao mbr 工艺技术AAO MBR工艺技术是指采用反应聚合膜生物反应器(MBR)结合铝阳极氧化(AAO)工艺的一种废水处理技术。

该技术将MBR工艺和AAO工艺相结合,可以高效地处理各种废水,具有处理效果好、运行稳定等优点。

下面就AAO MBR工艺技术进行详细介绍。

AAO MBR工艺技术的主要工艺流程包括:进水、调节、生物反应、混合装置、预处理、MBR反应区、沉淀区、出水。

具体过程如下:1. 进水:将待处理的废水通过管道引入系统。

2. 调节:对进水进行调节,包括调节温度、pH值等,以便提供良好的生物环境。

3. 生物反应:将调节后的废水进入生物反应区,通过生物反应器中的微生物降解有机物等污染物。

4. 混合装置:通过混合装置使废水与微生物充分接触,促进有机物的生物降解。

5. 预处理:将经过生物反应的废水进行初步的固液分离,去除悬浮颗粒。

6. MBR反应区:将预处理后的废水进入MBR反应区,通过反应聚合膜对废水中的微小颗粒、胶体等进行过滤分离。

7. 沉淀区:将通过反应聚合膜过滤后的清水进入沉淀区,再次进行固液分离,去除漂浮物。

8. 出水:将经过沉淀的废水进行最后的处理,达到排放标准后,即可排放。

AAO MBR工艺技术相比传统的废水处理技术具有以下优点:1. 处理效果好:AAO MBR工艺技术通过反应聚合膜的过滤作用,可以有效去除废水中的微小颗粒、胶体等难以处理的污染物,使处理效果更好。

2. 运行稳定:该工艺技术采用了生物反应器和反应聚合膜相结合的方式,使得整个系统运行更加稳定,处理效果更加稳定可靠。

3. 占地面积小:相比传统废水处理技术,AAO MBR工艺技术占地面积更小,可以节省土地资源。

4. 适用范围广:AAO MBR工艺技术适用于各种废水的处理,可以处理工业废水、生活污水等。

综上所述,AAO MBR工艺技术是一种高效、稳定的废水处理技术。

该技术通过反应聚合膜和生物反应器的相结合,可以高效地去除废水中的难以处理的污染物,达到排放标准,具有广泛的应用前景。

阳极氧化废水回用工程解决方案

XXXXXXX有限公司阳极氧化废水处理工程设计方案编制单位:东莞市骊江环保科技有限公司编制日期: 2014年12 月TEL/FAX:(0769)--815188581、工程概述XXXXX现需处理污水总量约为300吨/天,根据目前现状,将污水经原有处理系统处理后,虽然原有处理系统处理不了此规模的水量,但主要是调节PH值及除油,然后直接进入中水回用系统处理,出水排放或回用于车间,浓水则委外处理。

根据厂方要求,我公司编制如下一套中水回用方案以供参考。

2、设计依据2.1原水:水质预计指标如下:回用原水设计水质概况:2.2产水量:回用原水300m3/D 产水≥210m3/D ,日总回收率为70%;2.3出水水质:出水水质达到《城市污水再生利用工业用水水质标准》3、设计原则与参考标准(1)设备有良好的防腐能力;(2)设备技术是先进的、可靠的;(3)整个系统具有连续运转的能力;▍●设计参考标准设备制造和材料符合下列标准和规定的要求(1)GBl50—1998GB150《钢制压力容器》(2)JB2932-86《水处理设备制造技术条件》(3)HG32-90 《橡胶衬里化工设备》(4)JB/T4715-92《固定式管板式换热器式与基本参数》(5)JB/T4717-92《U形管式换热器型式与基本参数》(6)GB/T19249—2003《反渗透水处理设备》(7)JB/T2932-1999《水处理设备制造技术条件》(8)《压力容器安全技术监察规程》●进口设备的制造工艺和材料符合(1)美国机械工程师协会(ASME)(2)美国材料试验学会(ASTM)的工业法规中涉及的标准或相当标准,同时应满足中国国家有关标准。

●对外接口法兰符合下列要求(1) JB/T74-94 《管路法兰技术条件》(2) JB/T74-94 《管路法兰类型》(3) JB/T81-94 《凸面板式平焊钢制法兰》(4) JB/T87-94 《管法兰用石棉橡胶垫片》●衬里钢管和管件符合下列标准的规定要求:(1)HG21501 衬胶钢管和管件》(2)HG20538 衬塑(PP、PE、PVC)钢管和管件》(3)JB/T74-94 《管路法兰技术条件》(4)JB/T74-94 《管路法兰类型》(5)JB/T81-94 《凸面板式平焊钢制法兰》●电器设备(1)GB50053-94 10KV及以下变电所设计规范(2)DL/T 5068-1996 《火力发电厂化学设计技术规程》最新版本(3)GB50054-95 低压配电设计规范(4)GB50055-93 通用用电设备配电设计规范(5)GB50052-95 供配电系统设计规范(6)电力工程电缆设计规范 GB50217-94(7)建筑物防雷设计规范 GB50057-94●控制系统(1)NEC 国家电气规范(2)NEMA 国家电气制造商协会(3)ISA 美国仪表协会(4)UL IEEE 电气电子工程师协会4.设计内容4.1工艺流程简图(见附图)本水处理系统的设计是从气浮池展开,由预处理系统、加药系统、RO反渗透系统、化学清洗系统等组成。

阳极氧化废水处理方法完整版

阳极氧化废水处理方法 HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】阳极氧化废水处理阳极氧化技术作为电镀行业表面处理中常见且主要的技术,在电镀行业中应用广泛。

通常,金属构件如铝件等,为了具有更好的表面特性及光泽度,大部分都需经过阳极氧化处理工序,在其表面覆盖一层致密且具有一定光泽度的金属氧化物薄膜,如镍膜等。

在阳极氧化过程中,通常将待镀的金属如镍等作为阳极,而将被镀的金属构件如铝件等作为阴极,利用电化学法使处于阳极的待镀金属失去电子成为镍离子后,在电场作用下覆盖到被镀的金属构件上,从而完成对被镀金属构件的电镀过程。

通常情况下,在阳极氧化工序之前需要对金属构件利用酸碱进行除油,在阳极氧化之后,则需要对镀件金属构件进行表面封孔处理。

目前,大多数的电镀企业多采用醋酸镍作为封孔剂。

在此过程中,企业会产生大量的除油废水、酸碱废水及含镍废水等。

这些废水中含有国家严格控制的一类污染物镍,因此必须要经过妥善处理后才能排放。

南通某科技有限公司在生产过程会产生一定量的阳极,废水中主要含酸碱、磷酸盐、油脂及封孔工段微量镍金属离子等污染成分。

受企业委托,对该企业的废水处理进行了设计及调试工作。

1 项目概况该企业废水可以分为含镍废水与酸碱含油废水两种。

其中含镍废水主要来自封孔镍废水,排放量为30 m3/d,主要污染物为Ni2+,其质量浓度为3~25 mg/L,pH为6~8;酸碱含油废水主要来自前处理阳极废水,排放量为390 m3/d,主要污染物为酸碱、COD、TP、SS、表面活性剂及油脂等,该废水的COD为200~400 mg/L,pH为2~5,SS为150~220 mg/L,TP为50~350 mg/L,石油类质量浓度在80~150 mg/L。

含油废水中的油脂主要为企业使用的机械油、切削油等。

该企业废水经过处理后,要求废水排放指标稳定达到国家《污水综合排放标准》(GB 8978—1996)二级排放标准,即pH为6~9,COD≤100 mg/L,SS≤70mg/L,石油类≤5 mg/L,色度≤50 mg/L,总镍达到《电镀污染物排放标准》(GB 21900—2008)表2标准,即总镍≤ mg/L,实现约70%的出水回用,余下30%的出水接入市政污水管网到集中污水处理厂进行深度处理。

铝的阳极氧化废水处理工艺

铝的阳极氧化废水处理工艺一、表面处理废水处理1)铝的阳极氧化废水处理所含污染物主要为pH、COD、PO43-、SS等,因此可采用磷化废水处理工艺对阳极氧化废水进行处理。

2)酸洗磷化废水处理酸洗废水主要在对钢铁零件的酸洗除锈过程中产生,废水pH一般为2-3,还有高浓度的Fe2+,SS浓度也高。

可参考以下处理工艺进行处理:废水→调节池→中和池→曝气氧化池→混凝反应池→沉淀池→过滤池→pH回调池→排放磷化废水又叫皮膜废水,指铁件在含锰、铁、锌等磷酸盐溶液中经过化学处理,表面生成一层难溶于水的磷酸盐保护膜,作为喷涂底层,防止铁件生锈。

该类废水中的主要污染物为:pH、SS、PO43-、COD、Zn2+等。

可参考以下处理工艺进行处理:废水→调节池→一级混凝反应池→沉淀池→二级混凝反应池→二沉池→过滤池→排放3)磨光、抛光废水在对零件进行磨光与抛光过程中,由于磨料及抛光剂等存在,废水中主要污染物为COD、BOD、SS。

一般可参考以下处理工艺流程进行处理:废水→调节池→混凝反应池→沉淀池→水解酸化池→好氧池→二沉池→过滤→排放4)除油脱脂废水处理常见的脱脂工艺有:有机溶剂脱脂、化学脱脂、电化学脱脂、超声波脱脂。

除有机溶剂脱脂外,其它脱脂工艺中由于含碱性物质、表面活性剂、缓蚀剂等组成的脱脂剂,废水中主要的污染物为pH、SS、COD、BOD、石油类、色度等。

一般可以参考以下处理工艺进行处理:废水→隔油池→调节池→气浮设备→厌氧或水解酸化→好氧生化→沉淀→过滤或吸附→排放该类废水一般含有乳化油,在进行气浮前应投加CaCl2破乳剂,将乳化油破除,有利于用气浮设备去除。

当废水中COD浓度高时,可先采用厌氧生化处理,如不高,则可只采用好氧生化处理。

二、电镀废水处理电镀生产工艺有很多种,由于电镀工艺不同,所产生的废水也各不相同,一般电镀企业所排出的废水包括有酸、碱等前处理废水,氰化镀铜的含氰废水、含铜废水、含镍废水、含铬废水等重金属废水。

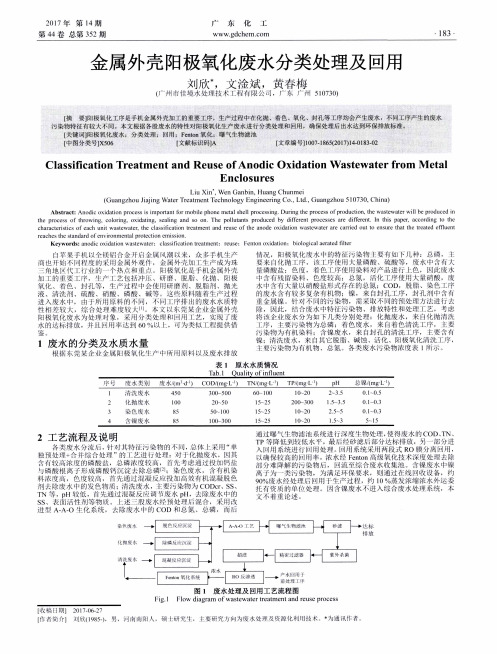

金属外壳阳极氧化废水分类处理及回用

( Gu a n g z h o u J i a j i n g Wa t e r T r e a t me n t T e c h  ̄l o g y E n g i n e e r i n g Co . , L t d . Gu a n g z h o u 5 1 0 7 3 0 , Ch i n a )

刘 欣 ,文 淦斌 ,黄 春梅

[ 摘 要] 阳极 氧化 工序 是 手机 金属 外壳 加工 的 重要工 序 ,生产 过程 中在 化抛 、稽色 、氧化 、封孔 等工 序均 会产 生废 水 ,幂 同工 黟产 生 的废水 污 染物特 征 有较 大不 同 。本 文根 据各 股废 水 的特 性对 阳极氧 化生 产废 水 进行 分类 处理 和 豳用 ,确 保处理 后 出水达 到环 保排 放标 准 。

t h e p r o c e s s of t h r n wi n g , ̄ o r i n g .o x i d a t i n g ,s e a l i n g a n d s 0 o n Th e p o l l ma n t s p r 0 d L I c e d h y d i fe  ̄m p r o c e s s e s i l l ‘ c d i fe r e n t I n t h i s p a p e r .a c c o r d i n g t o t h e

Cl a s s i i f l L c a t i on Tr e a t me nt a nd Re us e o f Ano di c 0x i da t i o n Wa s t e wa t e r f r 0 m M e t a l

铝合金表面阳极氧化工艺废水分析

铝合金表面阳极氧化工艺废水分析摘要:对工业废水的处理进行过程当中,铝合金表面阳极发生氧化会对工艺的废水处理问题造成严重的影响。

工艺生产当中的废水能够对我国的环境造成严重的污染,如果不对这些废水进行有效的处理,就将对我国的生态环境造成重要的损害。

为了工业废水当中的物质进行详细的分析,提出针对性的解决措施。

关键词:铝合金表面;阳极氧化;工艺废水;分析铝合金表面阳极氧化工艺发展过程当中,每个铝型材生产企业生产的目的就是能够解决生产废水的排放问题,减少废水当中排放所需要的化学物质成分,从根本上减少了生产的投入。

我国的水资源比较匮乏,铝合金表面阳极氧化的工作显得十分重要。

对生产废水的问题进行有效的解决已经成为了目前国家最主要的环境解决的问题,对水污染进行有效的控制,能够促进我国环境保护的健康发展。

2减少废水排放量和污染物的主要措施3铝合金型材生产废水处理工艺分析3、1铝合金型材生产废水处理工艺的主要思路。

铝合金表面型材阳极氧化的各项工作当中,都会能够应用到硫酸硝酸和混合盐等相关物质,这些物质的应用对地球环境有着重要的损害,相关的工作人员在进行铝合金阳极氧化生产废水的处理过程当中,要对相关的污染物质的类别和特征进行主要的分析,成分当中所含有的化学物品或者是物理物品要进行有关的处理。

举例说明在对含镍废水进行处理的过程当中要采用镍离子吸附交换,其中还要加上混凝沉淀相互结合的方式对该离子的浓度进行一定的降低,最后还要与铝合金生产过程当中的综合性的废水进行相互混合,并且对其进行详细的处理。

如果工业废水当中含有磷相关的物质,在工作人员处理过程当中就需要利用氢氧化钙相关的物质消除磷有害物质,这样才能够对工艺废水当中的混合废水进行处理相关的工作。

不管是含镍废水还是含磷废水,工作人员在进行处理的过程当中,要保证预先处理的功能,最后还要将其和综合废水进行混合处理,这样才能够进一步的进行氧化和缺氧等组合性的工业,利用这种方式对综合废水进行加深处理工作。

阳极氧化废水处理方法

阳极氧化废水处理阳极氧化技术作为电镀行业表面处理中常见且主要的技术,在电镀行业中应用广泛。

通常,金属构件如铝件等,为了具有更好的表面特性及光泽度,大部分都需经过阳极氧化处理工序,在其表面覆盖一层致密且具有一定光泽度的金属氧化物薄膜,如镍膜等。

在阳极氧化过程中,通常将待镀的金属如镍等作为阳极,而将被镀的金属构件如铝件等作为阴极,利用电化学法使处于阳极的待镀金属失去电子成为镍离子后,在电场作用下覆盖到被镀的金属构件上,从而完成对被镀金属构件的电镀过程。

通常情况下,在阳极氧化工序之前需要对金属构件利用酸碱进行除油,在阳极氧化之后,则需要对镀件金属构件进行表面封孔处理。

目前,大多数的电镀企业多采用醋酸镍作为封孔剂。

在此过程中,企业会产生大量的除油废水、酸碱废水及含镍废水等。

这些废水中含有国家严格控制的一类污染物镍,因此必须要经过妥善处理后才能排放。

南通某科技有限公司在生产过程会产生一定量的阳极废水,废水中主要含酸碱、磷酸盐、油脂及封孔工段微量镍金属离子等污染成分。

受企业委托,对该企业的废水处理进行了设计及调试工作。

1 项目概况该企业废水可以分为含镍废水与酸碱含油废水两种。

其中含镍废水主要来自封孔镍废水,排放量为30 m3/d,主要污染物为Ni2+,其质量浓度为3~25 mg/L,pH为6~8;酸碱含油废水主要来自前处理阳极废水,排放量为390 m3/d,主要污染物为酸碱、COD、TP、SS、表面活性剂及油脂等,该废水的COD为200~400 mg/L,pH为2~5,SS为150~220 mg/L,TP为50~350 mg/L,石油类质量浓度在80~150 mg/L。

含油废水中的油脂主要为企业使用的机械油、切削油等。

该企业废水经过处理后,要求废水排放指标稳定达到国家《污水综合排放标准》(GB 8978—1996)二级排放标准,即pH为6~9,COD≤100 mg/L,SS≤70 mg/L,石油类≤5 mg/L,色度≤50 mg/L,总镍达到《电镀污染物排放标准》(GB 21900—2008)表2标准,即总镍≤0.5 mg/L,实现约70%的出水回用,余下30%的出水接入市政污水管网到集中污水处理厂进行深度处理。

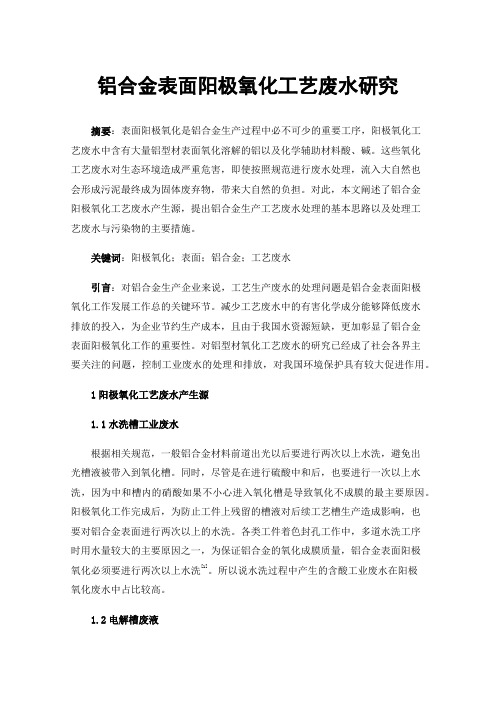

铝合金表面阳极氧化工艺废水研究

铝合金表面阳极氧化工艺废水研究摘要:表面阳极氧化是铝合金生产过程中必不可少的重要工序,阳极氧化工艺废水中含有大量铝型材表面氧化溶解的铝以及化学辅助材料酸、碱。

这些氧化工艺废水对生态环境造成严重危害,即使按照规范进行废水处理,流入大自然也会形成污泥最终成为固体废弃物,带来大自然的负担。

对此,本文阐述了铝合金阳极氧化工艺废水产生源,提出铝合金生产工艺废水处理的基本思路以及处理工艺废水与污染物的主要措施。

关键词:阳极氧化;表面;铝合金;工艺废水引言:对铝合金生产企业来说,工艺生产废水的处理问题是铝合金表面阳极氧化工作发展工作总的关键环节。

减少工艺废水中的有害化学成分能够降低废水排放的投入,为企业节约生产成本,且由于我国水资源短缺,更加彰显了铝合金表面阳极氧化工作的重要性。

对铝型材氧化工艺废水的研究已经成了社会各界主要关注的问题,控制工业废水的处理和排放,对我国环境保护具有较大促进作用。

1阳极氧化工艺废水产生源1.1水洗槽工业废水根据相关规范,一般铝合金材料前道出光以后要进行两次以上水洗,避免出光槽液被带入到氧化槽。

同时,尽管是在进行硫酸中和后,也要进行一次以上水洗,因为中和槽内的硝酸如果不小心进入氧化槽是导致氧化不成膜的最主要原因。

阳极氧化工作完成后,为防止工件上残留的槽液对后续工艺槽生产造成影响,也要对铝合金表面进行两次以上的水洗。

各类工件着色封孔工作中,多道水洗工序时用水量较大的主要原因之一,为保证铝合金的氧化成膜质量,铝合金表面阳极氧化必须要进行两次以上水洗[1]。

所以说水洗过程中产生的含酸工业废水在阳极氧化废水中占比较高。

1.2电解槽废液硫酸电解液使用时难免渗入一些杂质,对槽液的导电性造成一定影响,甚至会影响氧化膜的硬度、光亮度以及耐磨程度,因此,电解槽液必须定期进行更换。

根据国际请金属制品协会的研究报告显示,这些杂质的成分主要是氯离子、硝酸根、磷酸根、镍、铜、锰、铁、铝等阴离子[2]。

现阶段,根据硫酸阳极氧化工艺规范分析电解槽液,只能将铝和游离硫酸的含量大致分析出来。

阳极氧化废水处理及中水回用工程实践

阳极氧化废水处理及中水回用工程实践郭永福;梁柱;冯冬燕;温猛;王雨;吴伟;白仁碧【摘要】针对阳极氧化废水难处理的特点,首先对含镍废水及酸碱含油废水分别预处理,再对预处理的混合污水进行混凝沉淀及超滤后,将其中70%的综合污水采用两级RO系统处理,30%的综合污水采用混凝沉淀过滤等工艺处理,出水完全达到《污水综合排放标准》(GB 8978—1996)的二级排放标准,其中重金属镍达到《电镀污染物排放标准》(GB 21900—2008)的表2标准,很好地实现了废水的处理及中水的回用.%Since the anodizing wastewater is difficult to be treated,the nickel-containing wastewater and the waste-water containingacid/alkali/oil should firstly be pre-treated separately.Then,after the pre-treated and mixed waste-water has gone throughcoagulation,sedimentation and ultra-filtration processes,70% of the integrated wastewater should be treated by the two-step RO system,and 30%of the integrated wastewater be treated by processes,such as coagulation,sedimentation,filtration,etc.The results show that the effluent can completely meet the second level requirements,specified in the Integrated Wastewater Discharge Standard(GB 8978—1996),and the heavy metal Ni can reach the requirements specified in Table 2 of the Emission Standard of Pollutants from Electroplating (GB 21900—2008).The engineering successfully realizes the treatment of anodizing wastewater and the reuse of reclai-med water.【期刊名称】《工业水处理》【年(卷),期】2015(035)011【总页数】5页(P92-95,102)【关键词】阳极氧化废水;重金属;含镍废水;中水回用【作者】郭永福;梁柱;冯冬燕;温猛;王雨;吴伟;白仁碧【作者单位】苏州科技学院分离净化材料与技术研发中心,江苏苏州215011;江苏省环境科学与工程重点实验室,江苏苏州215011;苏州科技学院分离净化材料与技术研发中心,江苏苏州215011;苏州科技学院分离净化材料与技术研发中心,江苏苏州215011;苏州科技学院分离净化材料与技术研发中心,江苏苏州215011;苏州科技学院分离净化材料与技术研发中心,江苏苏州215011;江苏省环境科学与工程重点实验室,江苏苏州215011;江苏省环境科学研究院,江苏南京210029;苏州科技学院分离净化材料与技术研发中心,江苏苏州215011【正文语种】中文【中图分类】X703阳极氧化技术作为电镀行业表面处理中常见且主要的技术,在电镀行业中应用广泛〔1〕。

阳极氧化生产废水处理

阳极氧化生产废水处理张自红【摘要】采用“物化+好氧”工艺处理阳极氧化生产废水,在进水污染物浓度COD 600mg/L、TP 40mg/L、石油类30mg/L的情况下,经处理出水达到《污水综合排放标准》(GB8978-1996)一级标准.【期刊名称】《安徽化工》【年(卷),期】2017(043)003【总页数】3页(P93-95)【关键词】阳极氧化生产;废水处理;物化;好氧【作者】张自红【作者单位】合肥市环境保护局经济技术开发区分局,安徽合肥230601【正文语种】中文【中图分类】X703安徽某有限公司是生产箱包的企业,生产中使用铝合金等金属原料,生产产品时这些金属需要进行阳极氧化。

因此,生产中排放阳极氧化废水。

公司采用“物化+好氧”工艺处理生产废水,2016年4月开始试运行,2016年5月通过当地环保部门验收。

本工程的设计规模为150m3/h(按12h运行)。

2.1 进水水质箱包五金生产过程主要包括对铝材的脱脂、碱蚀、酸洗、氧化、封孔及着色,而经上述工序处理后的型材均需用水进行清洗,这部分型材清洗废水以溢流形式排出清洗槽,是该项目废水的主要来源。

这些生产废水含有大量的铝离子,废水的酸碱度视各生产要求不同而有所变化,但呈酸性的居多。

污水产生浓度见表1。

2.2 排放标准出水水质符合《污水综合排放标准》(GB8978 -1996)一级标准。

排放限值见表2。

具体工艺流程见图1。

生产废水自流进入隔油调节池,先除去悬浮状态的石油类后,经均匀水质、水量,用提升泵提升进入化学反应槽,向其中加入NaOH,调节pH值至10.5左右,再加入CaCl2、PAM,使PO43-生成大颗粒沉淀物,然后自流进入初沉池进行固、液分离,上清液自流进入中间水池,再用提升泵提升进入石英砂过滤器过滤后,出水进入中和池调节pH在6~9之间自流进入A/O生化池进行处理,出水进入二沉池泥水分离后,上清液达标排放。

二沉池沉淀的污泥大部分回流至A/O系统,剩余污泥与初沉池物化污泥一起排入污泥池,通过螺杆泵泵入板框压滤机压滤后,泥饼外运。

铝合金阳极氧化废水及处理技术研究

铝合金阳极氧化废水及处理技术研究摘要:铝合金阳极氧化废水处理技术作为电镀行业表面处理中常见且主要的技术,在电镀行业中应用广泛。

在铝合金阳极氧化过程中,通常将待镀的金属如镍等作为阳极,而将被镀的金属构件如铝件等作为阴极,利用电化学法使处于阳极的待镀金属失去电子成为镍离子后,在电场作用下覆盖到被镀的金属构件上,从而完成对被镀金属构件的电镀过程。

关键词:铝合金阳极氧化;废水;处理技术1、项目概况该企业废水可以分为含镍废水与酸碱含油废水两种。

其中含镍废水主要来自封孔镍废水,排放量为30 m3/d,主要污染物为Ni2+,其质量浓度为3~25 mg/L,pH为6~8;酸碱含油废水主要来自前处理阳极废水,排放量为390 m3/d,主要污染物为酸碱、COD、TP、SS、表面活性剂及油脂等,该废水的COD为200~400 mg/L,pH为2~5,SS为150~220 mg/L,TP为50~350 mg/L,石油类质量浓度在80~150 mg/L。

含油废水中的油脂主要为企业使用的机械油、切削油等。

2、工艺流程根据实际废水特征和处理要求,工程设计工艺分两步走,第一步,首先对封孔含镍废水及酸碱含油废水进行预处理,具体流程如图1所示。

图1 含镍及酸碱含油废水预处理流程对封孔含镍废水的处理主要是利用混凝化学法去除废水中大部分的二价镍离子,出水进入后续综合废水调节池。

对酸碱含油废水,由于该废水中的油脂多与表面活性剂等混杂在一起,其相对密度小于1,在静态下可浮于水面上,因此,首先通过隔油池将废水中大部分的油脂类物质除去后,再进行后续的深度处理。

两种废水经预处理后,均进入后续的综合废水调节池进行深度处理,具体工艺流程如图2所示。

图2 综合废水处理流程预处理后的废水在调节池经水质水量调节后,通过混凝及絮凝去除其中的大部分有机物,再经过过滤器和UF过滤系统后,出水分为两部分,其中约70%的废水经精密过滤器、两级反渗透系统处理后可实现中水回用。

铝合金阳极氧化除灰废液处理

铝合金在阳极氧化前的几道工序中,除灰工艺是非常重要的一步,铝材在经过碱洗后,表面往往会附着一层灰褐色或灰黑色的挂灰,挂灰的成分因铝合金材料不同而异,主要由不溶于碱洗槽液的铜、铁、硅等金属间化合物及其碱洗产物组成。

铝合金阳极氧化各道工序,包括碱蚀、除灰、抛光、氧化等产生的废液,通常都集中起来综合处理的。

由于处理工艺复杂,如果没有配制相应的处理设备,一般只能由专门的废水处理厂代为处理。

硝酸盐是市场多年来一直偏爱的硝酸除灰工艺,故对其使用的限制也迫在眉睫。

其中含有氮元素是植物、动物和人类都必需的元素,但大量的含氮废水排放入江河,造成大自然对氮的自我净化能力下降。

而且含氮量过高,会造成水体富营养化,从而消耗水中氧气,危害鱼类的生长,使得水质恶化。

而硝酸盐的回收处理工艺复杂,一般工厂不能自行处理,即便专门的废水处理厂处理成本也很高。

因此必须有新的处理工艺代替硝酸除灰工艺,如硫酸-高锰酸钾除灰。

硫酸-高锰酸钾除灰的废液在回收利用或排放时,无论单独处理还是综合处理,都相对简单。

高锰酸钾具有颜色,在水中的锰的质量浓度也不宜过高,否则会严重危害动植物和人类。

所以其废液的处理,一方面要去除其具有的颜色,更为重要的是要将锰去除。

可以通过向废液中添加硫代硫酸钠或亚硫酸钠。

最终不仅消除了废液颜色,而且将锰以二氧化锰的形式沉淀。

沉淀的二氧化锰可以经过过滤、烘干,回收利用。

此过程可以自行处理,所以从健康、经济、环保等因素考虑,硫酸-高锰酸钾除灰工艺都是不错的选择。

综上所述,如若你使用硝酸系除灰,废水一般要通过专门的废水处理厂,而使用硫酸系除灰,则可以自行处理,且环保。

尤其现在也硫酸系的研究也比较深入,如无铬除灰剂、压铸铝专用除灰剂等,都是替代传统硝酸系的环保试剂。

【华深景泰】。

氧化污水处理操作规程

氧化污水处理操作规程引言概述:氧化污水处理是一种常见的处理废水的方法,它通过利用氧化剂将有机物氧化为无机物,从而达到净化水质的目的。

本文将详细介绍氧化污水处理的操作规程,包括五个部分:预处理、氧化剂投加、反应槽操作、沉淀处理和废物处理。

一、预处理:1.1 调整pH值:在处理氧化污水之前,首先需要调整污水的pH值。

通常情况下,将pH值调整到7-9之间是最佳的,可以通过加入酸或碱来实现。

需要注意的是,调整pH值时应逐渐进行,避免过度调整导致反应失效。

1.2 去除悬浮物:氧化污水中可能存在悬浮物,如沉淀物和悬浮颗粒。

这些悬浮物会影响氧化剂的投加和反应效果,因此需要进行去除。

常用的方法包括沉淀、过滤和离心等。

1.3 去除油脂:某些氧化污水中可能含有油脂,需要进行去除。

可以通过物理方法,如沉淀和过滤,或化学方法,如添加表面活性剂,来实现油脂的去除。

二、氧化剂投加:2.1 选择合适的氧化剂:根据污水的特性和处理要求,选择合适的氧化剂。

常用的氧化剂有过氧化氢、臭氧和高锰酸钾等。

不同的氧化剂具有不同的反应速率和氧化能力,需要根据实际情况进行选择。

2.2 确定投加量:根据污水的水质和处理要求,确定氧化剂的投加量。

投加量过多会造成资源浪费,投加量过少则无法达到预期的处理效果。

可以通过实验和经验来确定合理的投加量。

2.3 控制投加方式:氧化剂的投加方式有多种,如连续投加、间歇投加和脉冲投加等。

根据处理系统的特点和要求,选择合适的投加方式,并进行投加控制。

三、反应槽操作:3.1 确定反应时间:根据氧化剂的种类和投加量,确定反应槽中的反应时间。

反应时间过短会导致氧化不完全,反应时间过长则会浪费资源。

一般情况下,反应时间在15-60分钟之间较为合适。

3.2 控制温度:反应槽中的温度对氧化反应有一定的影响。

不同的氧化剂对温度的要求不同,需要根据实际情况进行控制。

通常情况下,保持反应槽的温度在20-40摄氏度之间是较为合适的。

铝合金阳极氧化的水处理方法

铝合金阳极氧化的水处理方法Anodizing is a widely used process in the surface treatment of aluminum alloys. It involves the formation of a protective oxide layer on the surface of the metal, which enhances its corrosion resistance, improves its appearance, and provides a base for further coatings or finishes. However, the anodizing process generates a significant amount of wastewater that contains various pollutants, including heavy metals and organic compounds. Therefore, an efficient water treatment method is necessary to remove these contaminants and minimize the environmental impact.One commonly employed method for treating anodizing wastewater is chemical precipitation. This process involves the addition of chemicals to the wastewater to induce the formation of insoluble precipitates, which can then be separated from the water. For example, the addition of lime (calcium hydroxide) can precipitate heavy metals such as chromium and copper as their hydroxide or carbonate compounds. This method is effective in reducing theconcentration of heavy metals in the wastewater, making it suitable for discharge or further treatment.Another approach to treating anodizing wastewater is biological treatment. This method utilizes microorganismsto degrade and remove organic compounds present in the wastewater. Biological treatment can be achieved through aerobic or anaerobic processes, depending on theavailability of oxygen. Aerobic treatment, which requires the presence of oxygen, is more commonly used in the treatment of anodizing wastewater. The microorganisms break down the organic compounds into simpler, less harmful substances, such as carbon dioxide and water. This processis environmentally friendly and can be cost-effective inthe long run.In addition to chemical and biological treatment methods, advanced oxidation processes (AOPs) can also be employed for the treatment of anodizing wastewater. AOPs involve the generation of highly reactive hydroxyl radicals, which can oxidize and degrade a wide range of organic compounds. These radicals are typically generated throughthe use of strong oxidizing agents or by applying energy-intensive techniques, such as ultraviolet (UV) irradiationor electrochemical oxidation. AOPs can effectively remove recalcitrant organic compounds that are resistant to conventional treatment methods, making them a valuableoption for the treatment of anodizing wastewater.To ensure the effectiveness of the water treatment process, it is important to monitor and control various parameters, such as pH, temperature, and the concentrationof pollutants. pH adjustment is often necessary to optimize the efficiency of chemical precipitation or biological treatment methods. Temperature control can also influencethe performance of biological treatment processes, as microorganisms have specific temperature ranges in which they thrive. Additionally, regular monitoring of pollutant concentrations is essential to assess the efficiency of the treatment system and make necessary adjustments if required.In conclusion, the treatment of anodizing wastewater is crucial to minimize the environmental impact of the aluminum alloy surface treatment process. Chemicalprecipitation, biological treatment, and advanced oxidation processes are commonly employed methods for removing pollutants from the wastewater. Each method has its advantages and limitations, and the choice of treatment method depends on the specific characteristics of the wastewater and the desired effluent quality. Effective monitoring and control of various parameters are also necessary to ensure the success of the treatment process. By implementing efficient water treatment methods, the environmental impact of the anodizing process can be significantly reduced, promoting sustainable industrial practices.。

150吨阳极氧化废水处理工程方案(超滤及反渗透工艺)

150吨/天污水回用方案编制单位:***有限公司第一章总论1.1 项目名称阳极氧化废水回用工程1.2 项目概况该项目每天产生150吨阳极氧化废水,废水经过深度处理后回用,故委托我公司提供治理设计方案。

1.3 设计范围受建设单位委托,本设计的范围为:废水处理系统,不包含废水收集和排放管网。

第二章设计依据和设计原则2.1 设计依据2.1.1国家现行的建设项目环境保护设计规定。

2.1.2《中华人民共和国环境保护法》2.1.3《广东省建设项目环境保护管理条例》2.1.4《污水综合排放标准》(GB8978-1996)中的一级标准2.1.5广东省地方标准《水污染物排放限值》(DB44/26-2001)第二时段一级排放标准;2.1.6业主提供的废水等相关资料。

2.1.7本公司对该同类废水治理的工程经验和技术。

2.1.8设计技术规范与标准本污水处理项目的设计,施工与安装严格执行国家的专业技术规范与标准,其主要规范与标准如下:(1)《室外排水设计规范》(TJ13—87)(2)《室外给水设计规范》(TJ12—86)(3)《给水排水工程结构设计规范》(GBJ69—84)(4)《建筑给水排水设计规范》(GBJ15—88)(5)《地下工程防水技术规范》(GBJ108—87)(6)《给水排水构筑物施工及验收规范》(GBJ131—90)(7)《钢筋混凝土工程施工及验收规范》(GBJ204—83)(8)《电气装置施工及验收规范》(GBJ232—82)(9)《建筑安装工程质量检验评定标准》(TJ307—74)(10)《机械设备安装工程施工及验收规范》(TJ231—75)(11)《现场设备、工业管道焊接工程施工及验收规范》(GBJ236—82)2.2 设计原则(1)严格执行国家有关环境保护的各项规定、确保出水指标达到国家及地方有关污染物排放标准。

(2)采用目前国内成熟、实用的处理工艺、稳定可靠地达到治理目标要求。

(3)在上述前提要求下,做到尽量利用原来设备,减少厂方二次投资。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

阳极氧化废水处理阳极氧化技术作为电镀行业表面处理中常见且主要的技术,在电镀行业中应用广泛。

通常,金属构件如铝件等,为了具有更好的表面特性及光泽度,大部分都需经过阳极氧化处理工序,在其表面覆盖一层致密且具有一定光泽度的金属氧化物薄膜,如镍膜等。

在阳极氧化过程中,通常将待镀的金属如镍等作为阳极,而将被镀的金属构件如铝件等作为阴极,利用电化学法使处于阳极的待镀金属失去电子成为镍离子后,在电场作用下覆盖到被镀的金属构件上,从而完成对被镀金属构件的电镀过程。

通常情况下,在阳极氧化工序之前需要对金属构件利用酸碱进行除油,在阳极氧化之后,则需要对镀件金属构件进行表面封孔处理。

目前,大多数的电镀企业多采用醋酸镍作为封孔剂。

在此过程中,企业会产生大量的除油废水、酸碱废水及含镍废水等。

这些废水中含有国家严格控制的一类污染物镍,因此必须要经过妥善处理后才能排放。

南通某科技有限公司在生产过程会产生一定量的阳极废水,废水中主要含酸碱、磷酸盐、油脂及封孔工段微量镍金属离子等污染成分。

受企业委托,对该企业的废水处理进行了设计及调试工作。

1 项目概况该企业废水可以分为含镍废水与酸碱含油废水两种。

其中含镍废水主要来自封孔镍废水,排放量为30 m3/d,主要污染物为Ni2+,其质量浓度为3~25 mg/L,pH为6~8;酸碱含油废水主要来自前处理阳极废水,排放量为390 m3/d,主要污染物为酸碱、COD、TP、SS、表面活性剂及油脂等,该废水的COD为200~400 mg/L,pH为2~5,SS为150~220 mg/L,TP为50~350 mg/L,石油类质量浓度在80~150 mg/L。

含油废水中的油脂主要为企业使用的机械油、切削油等。

该企业废水经过处理后,要求废水排放指标稳定达到国家《污水综合排放标准》(GB 8978—1996)二级排放标准,即pH为6~9,COD≤100 mg/L,SS≤70 mg/L,石油类≤5 mg/L,色度≤50 mg/L,总镍达到《电镀污染物排放标准》(GB21900—2008)表2标准,即总镍≤0.5 mg/L,实现约70%的出水回用,余下30%的出水接入市政污水管网到集中污水处理厂进行深度处理。

2 工艺流程根据实际废水特征和处理要求,工程设计工艺分两步走,第一步,首先对封孔含镍废水及酸碱含油废水进行预处理,具体流程如图1所示。

图1 含镍及酸碱含油废水预处理流程对封孔含镍废水的处理主要是利用混凝化学法去除废水中大部分的二价镍离子,出水进入后续综合废水调节池。

对酸碱含油废水,由于该废水中的油脂多与表面活性剂等混杂在一起,其相对密度小于1,在静态下可浮于水面上,因此,首先通过隔油池将废水中大部分的油脂类物质除去后,再进行后续的深度处理。

两种废水经预处理后,均进入后续的综合废水调节池进行深度处理,具体工艺流程如图2所示。

图2 综合废水处理流程预处理后的废水在调节池经水质水量调节后,通过混凝及絮凝去除其中的大部分有机物,再经过过滤器和UF过滤系统后,出水分为两部分,其中约70%的废水经精密过滤器、两级反渗透系统处理后可实现中水回用。

其余约30%的废水经过混凝、絮凝、气浮和砂滤后,达标排放。

3 主要构筑物3.1 含镍废水处理(1)均质池1:尺寸6. 4 m×3.0 m×2.7 m,有效容积46 m3,采用钢混+内壁玻璃钢防腐。

数量1座。

设耐酸碱自吸泵2台(KB-40013L,广东国宝),罗茨风机1台(TF-50,昆山大风)。

(2)混凝池1:以仪器监控由定量加药机投加NaOH,控制pH 9~10,池体内产生氢氧化镍沉淀,投加混凝剂后,生成初级絮凝体。

尺寸1.2 m×1.2 m×2.0 m,有效容积2.2 m3,采用钢混+内壁玻璃钢防腐。

数量1座。

设LCD数显pH控制器1个(PC-350,昆山SUNTEX),机械隔膜定量式加药机2台(BX-50,日本NIKKISO),液下不锈钢搅拌机1台(杭州东霸)。

(3)絮凝池1:投加助凝剂PAM,助凝剂起吸附架桥作用,将初级絮凝体逐步聚集成易于沉淀的大型絮体。

尺寸1.2 m×1.2 m×2.0 m,有效容积2.2 m3,采用钢混+内壁玻璃钢防腐。

数量1座。

设机械隔膜定量式加药机1台(BX-50,日本NIKKISO),液下不锈钢搅拌机1台(杭州东霸)。

(4)镍系沉淀池:提供静置环境进行泥水分离。

上清液进入后续综合废水调节池,下沉污泥排至污泥浓缩池。

尺寸2.5 m×2.5 m×4.7 m,有效容积25 m3,采用钢混+内壁玻璃钢防腐。

数量1座。

3.2 酸碱含油废水处理(1)均质池2:尺寸6 .4 mm×4 .0 m×2.7 m,有效容积60 m3,采用钢混+内壁玻璃钢防腐。

数量1座。

设耐酸碱自吸泵2台(KB-40012L,广东国宝)。

(2)三联隔油池:利用油类物质的密度一般都小于水且不亲水性的原理,依靠油水密度差将油从水中分离。

池体上部设置集油管,收集浮油并将其导出池外。

隔油池出水进入后续综合废水调节池。

尺寸4.0 m×2.0 m×2.5 mm,其有效容积16 m3,采用钢混+内壁玻璃钢防腐。

数量1座。

3.3 阳极氧化综合废水处理(1)综合废水调节池:尺寸24.0 m×6.4 m×2.7 m,有效容积370 m3,采用钢混+内壁玻璃钢防腐。

数量1座。

设耐酸碱自吸泵2台(KB-50052H,广东国宝),液下不锈钢搅拌机1台(杭州东霸)。

(2)混凝池2:尺寸3.0 m×3.0 m×4.0 m,有效容积为32 m3,采用钢混+内壁玻璃钢防腐。

数量1座。

设LCD数显pH控制器1个(PC-350,昆山SUNTEX),机械隔膜定量式加药机2台(AHA-41,日本NIKKISO),液下不锈钢搅拌机1台(杭州东霸)。

(3)絮凝池2:尺寸3.0 m×3.0 m×4.0 m,有效容积32 m3,采用钢混+内壁玻璃钢防腐。

数量1座。

机械隔膜定量式加药机1台(AHA-41,日本NIKKISO),液下不锈钢搅拌机1台(杭州东霸)。

(4)初沉池:尺寸2.5 m×2.5 m×4.7 mm,有效容积25 m3,采用钢混+内壁玻璃钢防腐。

数量1座。

设直径50 mm的PP材质斜管1套(无锡永诚)。

(5)暂存池1。

用以暂存废水,供后段使用。

尺寸3.4 m×3.0 m×2.7 m,有效容积24 m3,采用钢混+内壁玻璃钢防腐。

数量1座。

设耐酸碱自吸泵2台(KB-50052H,广东国宝)。

(6)袋式过滤器:截留废水中残存的悬浮物,可去除20 μm以上的悬浮物,以保护后续超滤膜。

尺寸D 300 mm×750 mm,SUS304外壳,直立式结构。

数量2套。

(7)UF过滤系统:超滤滤芯采用PP材质的平均过滤孔径为0.1 μm的中空纤维膜,去除细菌率接近100%,可去除水中5~50 nm的乳化油、胶体等杂质。

采用精密保安滤器作为超滤膜系统的保护装置。

反冲洗水采用加酸碱及NaClO的混合液,反冲洗后的水进入镍系均质池1重新处理。

数量3组,每组内胆采用可更换式低压超滤膜22支(昆山T-Filter)。

设计进水量15 m3/h。

3.4 达标排放废水设施(1)混凝池3:以仪器监控由定量加药机投加NaOH,控制pH为10~11,同时投加混凝剂PAC。

尺寸3.0 m×3.0 m×4.0 mm,有效容积32 m3,采用钢混+内壁玻璃钢防腐。

数量1座。

设LCD数显pH控制器1个(PC-350,昆山SUNTEX),机械隔膜定量式加药机2台(AHA-41,日本NIKKISO),液下不锈钢搅拌机1台(杭州东霸)。

(2)絮凝池3:投加助凝剂PAM。

尺寸3.0 m×3.0 m×4.0 m,有效容积32 m3,采用钢混+内壁玻璃钢防腐。

数量1座。

设机械隔膜定量式加药机1台(AHA-41,日本NIKKISO),液下不锈钢搅拌机1台(杭州东霸)。

(3)气浮池:尺寸6.8 m×3.4 m×2.0 m,有效容积35 m3,采用钢混+内壁玻璃钢防腐。

数量1座。

设气压罐1个(D 1.0 m×2.5 m),水面设刮渣机1台,空压机1台(VA-80,1.5 kW,上海复盛)、溶气泵1台(1.5 kW),刮渣机1台(橡胶带,东霸减速机,0.8 kW)。

(4)砂滤塔:过滤去除气浮出水夹带的悬浮杂质,确保出水达排放标准。

尺寸为D 2.6 m×1.8 m。

采用钢混+内壁玻璃钢防腐。

数量1座。

(5)计量渠:尺寸2.75 m×0.30 ×0.40 m。

数量1座,砖砌,内表面贴瓷砖。

设超声波数字累积式流量计1台(太仓景程)。

3.5 中水回用处理设施(1)精密过滤器:截留废水中残存的悬浮物,降低水中残存的杂质,以保护RO膜免于堵塞。

精密过滤器进出口设压强指示表,当压差增大到设定值时更换滤芯。

尺寸D 0.40 m×1.33 m,数量1套,SUS 304材质,过滤精度100 μm。

(2)一级RO系统:设置8040-5A高压管壳6支(昆山宏冠),8040废水专用膜30支(昆山宏冠),3组流量计,水质计2组,自动控制盘1组。

设计进水量20 m3/h。

设轻型立式多级离心加压泵1台(CDL32-100,杭州南方)。

浓缩液进入综合废水调节池重新处理。

(3)二级RO系统:进一步浓缩一级RO系统浓缩液,清液进入中水回用水池,浓缩液进入综合废水调节池重新处理。

设置8040-6A高压管壳2支(昆山宏冠),8040废水专用膜12支(昆山宏冠),3组流量计,水质计2组,自动控制盘1组。

设计进水量20 m3/h。

设轻型立式多级离心加压泵1台(CDL16-12,杭州南方)。

(4)中水回用水池:中水回用水池进水的电导率要求不大于30 μS/cm,用于后续清洗及初级纯水用水。

尺寸22.3 m×6.4 m×2.7 m,有效容积420 m3,采用钢混+内壁玻璃钢防腐。

数量1座。

设轻型卧式多级离心泵2台(CHL20-30,杭州南方)。

3.6 污泥处理设施所有沉淀池的污泥集中排放至污泥浓缩池,再经污泥脱水机压制成泥饼后,委托有资质单位无害化处理。

污泥浓缩池尺寸为9.0 m×6.4 m×4.7 m,有效容积253 m3,采用钢混+内壁玻璃钢防腐。

数量1座。

设气动双隔膜式污泥泵3台(德国VERDER),单级风冷式空压机1台(最大风压7 MPa,上海复盛),半自动厢式污泥脱水机2台(PP板框,XMY30/800-UB,杭州永昌),双带滤式污泥脱水机1组(滤布宽1 m,2.87 kW,上海元昌)。