ANPQP-防止再发生对策8D报告书

ANPQP 8D模板

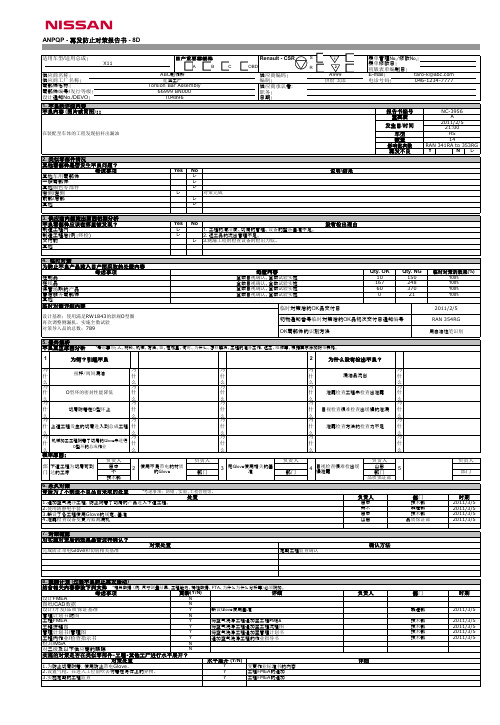

适用车型/适用总成:日产重要零部件Renault - CSR ANPQP - 再发防止对策报告书 - 8D表单管理No./修改No.:X11表单修改日:初版表单编制日:供应商名称:ABC 制作所供应商编码:A999E-mail :taro-k@ 电话号码:046-1234-7777零部件名称:Torsion Bar Assembly供应商承认者:供应商工厂名称:宽浜工厂编制:供给 太郎设计通知No./DEVO :T04896日期:零部件编号/发行等级:66999 BN000职务:数量141. 不良的详细内容不良内容 (图片或简图)::报告书编号NC-3956A发生日/时间2011/2/521:00车型HS 说明/结果影响批次数RAN 341RA to 353RG再发不良Y Nレ在装配至车体的工程发现扭杆出漏油重要度其他车用零部件レ2. 类似零部件情况其他零部件是否发生不良问题?考虑事项Yes No其他颜色零部件レ一般零部件レ前部/后部レ右侧/左侧レ对策完成其他レ制造工程内レ 1. 工程的清洁度、切屑的管理、设备的整备基准不足。

3. 供应商内部流出原因初期分析不良零部件应该在哪里被发现?YesNo没有检出理由交付前レ3.测漏工程的检查设备的检出力低。

制造工程后(例:终检)レ2. 返工品的流出管理不足。

其他4. 临时对策为防止不良产品流入日产而采取的处置内容考虑事项処置内容Qty. OKQty. NG临时对策的效果(%)100%在线品全数目视确认、全数试验实施167248100%在制品全数目视确认、全数试验实施10150售后服务零部件全数目视确认、全数试验实施21保管场所的产品全数目视确认、全数试验实施60370OK 零部件的识別方法用白油性笔识别100%100%其他5. 最终解析不良真正原因分析 *考虑事项:人、材料、机械、方法、谁、在哪里、何时、为什么、怎样解决、工程的准备工作、返工、维修等。

根据要求添加附带表格。

再发防止对策报告书(8D )

2.类似零部件的状況

再发不合格

Y

N

レ

其他的零部件有无发生不合格?

考慮事項

Yes No

说明/结果

其他车型产品

レ

一般零部件

レ

其他颜色产品

レ

右侧/左侧

レ

已实施对策

前部/后部

レ

其他

レ

3. 供应商内部流出原因初期解析

不良零部件应该在哪里被发现? 生产工程内 生产工程后(例:终检) 交付前 其他

Yes

No

没有检出理由

7.对策确认

对策处置 作成防止带电Glove和切屑相关基准

责任者

部门 技术科 制造科 技术科 品质保证科

对实施后的效果是否进行确认

确认方法 定期工序监察确认

日期

责任者 部门

泄露检查方法的检查力不足

责任者 部门

责任者

3

目视检查很难检出缓慢泄

露

部门

4

6.永久对策 今后对不良品的处置方法考虑事项:防错 , 实验 ,工程管理等 处置 1.追加空气洗净工序,防止附着了切屑的产品进入下流工序; 2.使用防止带电材料的手套; 3.新设了各工序使用Glove的规定、基准; 4.泄露检查设备变更为氦测漏机;

O型环的密封性能降低

切屑附着在O型环上

上流工序发生的切屑进入到ASSY工 序

机械加工工序附着了切屑的Glove 未进行O型环的ASSY作业

根本原因:

1.下流工序为切屑可到达的 责任者

工序;

1

2.使用易带电的材质的 Glove

2 部门

责任者

2 部门

泄露检查工序未检查出泄露

目视检查很难检查出缓慢的 泄漏

ANPQP-防止再发生对策8D报告书

*左侧/右侧

人,机,料,法

*前/后

考虑

何人,何处,何时,何原因,如何做

请附上相关数据,如:尺寸测量结果,过程能力,特性数据等

*其他

工艺设置,返工,维护

3供应商内部流出原因的初步分析

原因

责任人

部门

8跟踪措施

不合格零件应当在何处被发现?

该重大问题的结果是否按以下项目进行追踪?

是

否

*在制造工序中

ANPQP –防止再发生对策报告书

供应商名称:

供应商代码:

编制:

批准:

零件号:

职务:

职务:

零件名称:

日期:

日期:

1问题详情

4临时对策–立即的

6永久对策

报告书编号:

车型:

级别/重要度:

受影响的数量:

已采取什么措施防止不合格品流出到雷诺/日产?

已采取什么措施防止以后生产不合格品?

问题说明:

考虑

措施

数量

数量

考虑:

是

时间进度

*在制造后(如最终检验)

工序作业/检查指导书

*出货前

过程流程图

没有被发现的原因:

质量保证标准

F.M.E.级供应商跟踪

其他产品或类似工艺

考虑

*防错,试验,过程控制

数量不到%

合格

不合格

措施

负责人

部门

时间

*在制品

是

否

*零售店存品

再发?

*仓库存品

*服务备件

2向类似零件的展开

*其他

该问题在其他零件上发生过吗?

首批出货合格零件贴什么标签?绿色或红色不干胶?

经典的8D报告模板

经典的8D报告模板

责任单位发出日期检验数量异常类别(Relative Dept)

(Issue Date)(Inspection Qty)

(AbnormityClasstfy)发出单位不良数□ 材料(Issue Dept) (Defective Qty)

□ 制程不良率/DPPM □ 成品(Defective Rate/DppM)

■ 客诉

1D主导人组员 (Team Leader) (Team mebers)

客户投诉:

回复日(Response Date )

对策人:实施日期:

8D 品保确认:(QA Verification)

6D 效果确认:(Effect Verification)

确认人:确认日期:

7D 防止再次发生的对策:(Preventive Actions)

分析人:完成日期:

5D 改善对策:(Corrective Action)

对策人:完成日期:

1.根本原因:

投诉人或部门:联系电话:

3D 临时对策:(Temporary Disposal)

对策人:完成日期:

4D 原因分析:(Root Causes) 需明确指出责任部门及完成整改日期客户投诉8D报告

(8D Corrective Action Report)

品質部:研发部:生产部:销后部:运营中心:供应商代表:2D 问题描述:(Problem Description)

型号(MODEL) 品質部

NO ﹕

确认人:确认日期:最后关闭部门负责人会签生产部:日期:品質部:日期:

工程部:日期:

編號﹕H-COP-Q-08(02-00)。

2024年8D报告培训教材教程

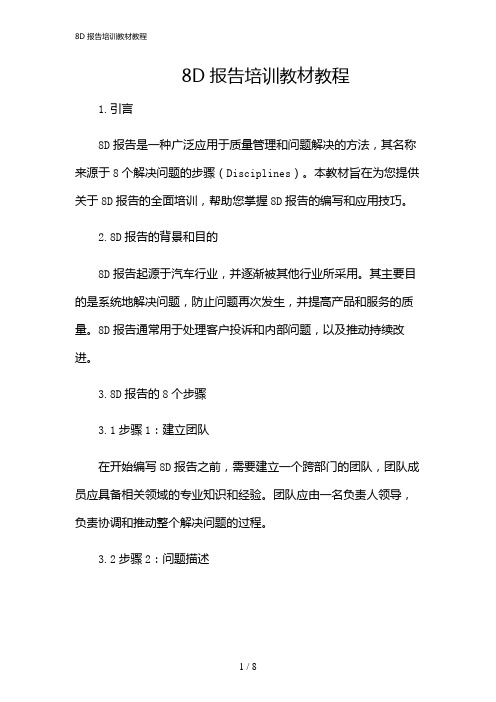

8D报告培训教材教程1.引言8D报告是一种广泛应用于质量管理和问题解决的方法,其名称来源于8个解决问题的步骤(Disciplines)。

本教材旨在为您提供关于8D报告的全面培训,帮助您掌握8D报告的编写和应用技巧。

2.8D报告的背景和目的8D报告起源于汽车行业,并逐渐被其他行业所采用。

其主要目的是系统地解决问题,防止问题再次发生,并提高产品和服务的质量。

8D报告通常用于处理客户投诉和内部问题,以及推动持续改进。

3.8D报告的8个步骤3.1步骤1:建立团队在开始编写8D报告之前,需要建立一个跨部门的团队,团队成员应具备相关领域的专业知识和经验。

团队应由一名负责人领导,负责协调和推动整个解决问题的过程。

3.2步骤2:问题描述问题描述是8D报告的核心部分,需要清晰地描述问题的现象、影响和发生的时间。

问题描述应尽量具体、准确,并使用数据和事实来支持。

3.3步骤3:临时措施在找到根本原因之前,需要采取一些临时措施来减轻问题的影响。

这些措施应尽快实施,并在报告中详细说明。

3.4步骤4:根本原因分析根本原因分析是解决问题的关键步骤,需要运用各种工具和技术来找到问题的根本原因。

常用的工具包括鱼骨图、5个为什么等。

3.5步骤5:制定行动计划根据根本原因分析的结果,制定详细的行动计划来解决问题。

行动计划应包括具体的行动步骤、责任人和完成时间。

3.6步骤6:实施行动计划按照行动计划,组织资源并实施解决方案。

在实施过程中,需要监控进度,并及时调整计划以确保问题得到有效解决。

3.7步骤7:效果验证在实施解决方案后,需要对效果进行验证,以确保问题得到根本解决。

验证可以通过数据分析、客户反馈等方式进行。

3.8步骤8:预防措施和持续改进为了防止问题再次发生,需要制定预防措施,并对整个问题解决过程进行总结和反思,提出改进建议。

4.8D报告的编写技巧4.1结构清晰8D报告应遵循一定的结构,包括引言、问题描述、临时措施、根本原因分析、行动计划、实施结果、效果验证、预防措施和持续改进等部分。

中英文8D报告模版

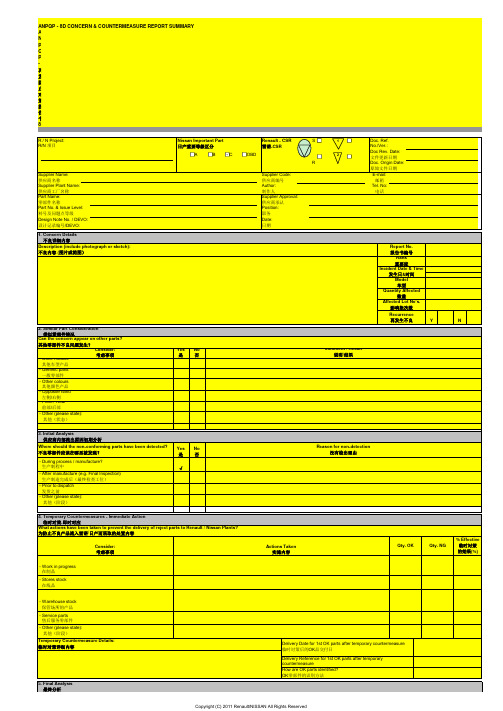

ANPQP - 再发防止对策报告书8D100%0PCS 100%0PCS 0PCS No 否Actions Taken 实施内容库存的全面检查Inventory with the full inspection- Work in progress 在制品 - Front / Rear 前部/后部Consider:考虑事项库存的全面检查Inventory with the full inspection- Other models 其他车型产品Yes 是√Description (include photograph or sketch):不良内容 (图片或简图)Y Rank 重要度Incident Date & Time发生日&时间Model 车型2014-003我们的生产线告知零件号HEAT1401400产品漏攻牙3PCS。

Our production line informed part number HEAT1401400 3PCS Product leak tappingQuantity Affected数量3654相同的生产过程the same production process1N √Can the concern appear on other parts?其他零部件不良问题发生?Comment / Result说明/结果Affected Lot No's.影响批次数Recurrence 再发生不良2. Similar Part Consideration 类似零部件情况Where should the non-conforming parts have been detected?不良零部件应该在哪里被发现?- Generic parts 一般零部件 - Other colours 其他颜色产品 - Opposite hand 左侧/右侧 - Other (please state): 其他(状态)√Yes 是No 否3. Initial Analysis供应商内部流出原因初期分析Reason for non-detection没有检出理由- During process / manufacture? 生产制程中- After manufacture (e.g. Final Inspection) 生产制造完成后(最终检查工位)- Other (please state): 其他(阶段)1。

ANPQP - 8D格式

Confirmation method 确认方法

8. Follow-up Actions (Lessons Learned / Recurrence Prevention Activities) 跟踪计划 (过去不良防止再发活动) Review the following documentation and update as a result of this concern. *Please attach relevant data, e.g. Dimensional Report, Capability study, Attribute data, Fault tree analysis etc. 结合相关内容修改下列文件相关数据 (例 : 尺寸测量结果、工程能力、特性数据、 FTA、为什么为什么分析等)必须附加。 Consider: 考虑事项 Updated? (Y/N) 更新(是、否) Details 详细 Responsibility 责任人 Department 部门 Timing 日期

- DFMEA N 设计FMEA - Drawing / CAD data N 图纸/CAD - Design / Development / QA Standards N 设计/开发/品质保证基准 - Special Characteristics & Key Features Diagram N 管理计划书附图 - PFMEA 工程FMEA N - Process Flow Chart N 工程流程图 - Control Plan / Chart N 管理计划书/管理图 - In house Work / Inspection Instructions N 工程内作业/检查指导书 - Gauges / MSA 检具 N - Sub-supplier Follow-up 对二级及以下供应商的跟踪 Have the countermeasures taken been horizontally deployed to similar parts, processes and other plants? 水平展开(是否对其他产品 /类似工程?) Countermeasure Action 对策实施 Deployment? (Y/N) 水平展开 Details 详细

再发防止对策报告书 - 日产8D

考虑事项

更新(Y/N)

详细

设计FMEA

图纸/CAD数据

设计/开发/品质保证基准

管理计划书附图

工程FMEA

工程流程图

管理计划书/管理图

Y

增加卡框合模线出飞边的控制。

工程内作业/检查指示书

Y

增加卡框检验指导书卡框合模线处

检具/MSA 对二级及以下供应商的跟踪 实施的对策是否在类似零部件・工程・其他工厂进行水平展开?

ANPQP - 再发防止对策报告书 - 8D

适 CS10

供应商名称: 供应商工厂名称: 零部件名称: 零部件编号/发行等 设计通知No./DEVO: 1. 不良的详细内容 不良内容 (图片或简图)::

.

A

左外后视镜总成

B

C

OBD

2018年1月13日,客户进料检验过程中,IQC发现我司产品,CS10左后视镜总成,卡框分型面披风,判定外观不 良。如右图所示:

*考虑事项:防错 , 实验 ,工程管理等。

处置

7. 対策確認 对实施对策后的效果是否进行确认?

现场看板设置工艺卡卡套。 修订控制计划 修订检验指导书 对检验人员进行培训

对策处置

8. 跟踪计划 (过去不良防止再发活动)

结合相关内容修改下列文件 *相关数据 (例: 尺寸测量结果、工程能力、特性数据、FTA、为什么为什么分析等)必须附加

么

为 什

么

为 什

么

为 什

么

为 什

么

为 什

么

为 什

根本原因:

责任者

责任者

1

工艺参数卡未放置现 场,不易获取。

房文 部门

2

检验文件未设置此处 为检验项目

8D-纠正预防措施报告-课件

设备

D4 – 根本原因的确定 5WHY

5问为什么--打破沙锅问到底

why

why

why

真凶

why

why

22

Date

Subject

表象

D4 – 根本原因的确定 5WHY

如果你连续问5个为什么? 你会发现系统问题而不会满 意表象问题的处理

如:人摔倒

➢ 1. 人为什么摔倒?地上有水 ➢ 2. 地上为什么有水?水杯洒了 ➢ 3. 为什么水杯洒了?因为用的是一次性水杯,无杯托 ➢ 4. 为什么没有杯托?杯托用光了,没有买 ➢ 5. 为什么没有买?因为买杯子的人休假了,无人接替该工作

好 – 用4W2H回答 18

Date

Subject

D2 – 问题描述

➢ 清楚的定义问题需要时间 ➢ 好的问题描述能使人一针见血提问(5Why), 以

找出根本原因

➢ 不好的问题描述易误导找到表象原因而非根本

原因

如果在你的问题描述中有 “缺乏”, “不足以”, “由于”等词 的话, 你的组员很容易被误导

17

Date

Subject

判断: 问题描述好不好?

D2 – 问题描述

➢ 美国客户投诉车顶篮U形螺栓包装时出现错放

不好 – 1.信息不足 (产品编号, 日期, 不良率…) 2.问题描述中带有明显的导向性推断

➢ Thule 瑞典客户于2012/3/21反馈订单123456,

841000产品存在标贴漏贴现象, 抽样24箱发现5箱 该不良

8D报告(纠正预防措施报告)

Brian Wei

■2012-10-31

1

Date

Subject

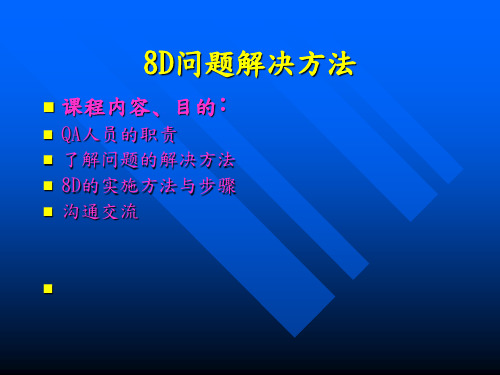

8D的目的

8D-Eight Discipline (问题解决8步法 )

8D改善报告教材(详细版)

定义﹕指输出是否满足输入的要求。 什么是确认? 定义﹕指输出是否满足规定的要求。 什么是返工? 定义﹕指对已发生的不合格通过再次加工后完全满足规定的

要求。 例﹕一件衣服上有个缺口﹐要取下来换新的(返工) 什么是返修? 定义﹕对已发生的不合格通过再次加工后可满足预期的使用

并不是要求每一件发生的问题都必须采取8D方 法﹐而是针对重复发生﹐一直没有解决的问题 上﹐一般是比较重大的问题﹐或客户要求回复的 客诉抱怨上。

解决问题的步骤

1.了解问题

识别可能原因

5.决定及验证 纠正措施

1.成立小组

选择最有可 能的原因

6.执行永久 纠正措施

2.清楚描述 问题

最有可能的原因 是否是根本原因

Who: Identify customers complaining What:Identify the problem adequately and

accurately When: Timing when did the problem start Where:Locatify where is it occurring Why:Identify known explanateons How:In what mode or situation did the problem

要求。 例﹕一件衣服上有个缺口﹐直接在缺口 的地方用其它方法反

它给补好。(返修)

解决问题 的方法

What is Root Cause?(什么是根本原因) 解决了root cause那么不良或失效模式就可

以不发生。 有些失效模式可能有好几个root cause,那么

解决了一个root cause﹐至少可以减少失效 模式发生的概率。 所以root cause就是只要解决它就可以解决 失效模式。 那么我们在使用过程中会用到﹕5个Why(为什 么);

8D报告-纠正预防措施报告

请附上相关数据,如:尺寸测量结果,过程能力,特性数据等。

*进料检测

8跟踪措施

没有被发现的原因:因操作人员没有按图纸生产导致托盘开口面反而检验人员在检验时也没有按图纸检验导致托盘出厂

该重大问题的结果是否按以下项目进行追踪?

考虑:

是

时间进度

工序作业/检查指导书

过程流程图

发生单位

提出单位/日期

组织整改单位

小组成员名单

生产

营销

发生时间

要求反馈时间

接收人/日期

采购

供方

纠正和预防措施报告(8D)

编制:

审批:

质量

财务

日期:

日期:

技术

人力

报告书编号:

4应急措施/已采取什么措施防止不合格品流出?

6永久对策:已采取什么措施防止以后生产不合格品?

生产单位名称:

类别

措施//数量情况

负责人/日期

是

质量保证标准

F.M.E.A.

工程图纸

是

量具

其他

二级供应商跟踪

其他产品或类似工艺

考虑:*防错,试验,过程控制

零件名称: 托盘

规格型号:

库存零件原材料

措 施

负责人/日期

1问题详情

按图纸生产

级别/重要度: 1级

受影响的数量:

半成品成品

宁/08.02.20

运输中产品

顾客处产品是否源自再发?∨是其他

2向类似产品的展开

该问题在其他产品上发生过吗?

首批出货合格零件贴什么标签 ? 绿色或红色不干胶?

考虑

是

否

标记:

*其他零件

8D-CCR

4.4 临时对策 SIO 9000术语和定义

3.12.3 纠正 correction 为消除已发现的不合格(3.6.9)所采取的措施

两者区别

3.12.2 纠正措施 corrective action 为消除不合格(3.6.9)的原因并防止再发生所采取的措施

两者区别

3.12.1 预防措施 preventive action 为消除潜在不合格(3.6.9)或其他潜在不期望情况的原因所采取的措施

Quality Assurance Dept., Scientific and Technical Engineering Division

3、不合格品的解析

不合格品解析流程图

13

2017/6/22

科技工程总部 质量保证部

Quality Assurance Dept., Scientific and Technical Engineering Division

• 4、8D报告及实例分析

4.5 最终解析

原因分析的考虑方法

①明确现象

②用理论说明 ③用理论思考事情

④调查•比较

正确把握发生的问题 *火柴的点火不良 关于火柴的点火不良进行物理解析 •火柴杆潮湿 ・火柴杆的前端(氯酸钾)小 ・火柴磨掉了 ・摩擦力小 ・摩擦角度不良 以上列举的只不过是火柴点火不良的要因,并不是物理的理论 的对现象(和正常的偏差)进行的分析。我们的思考应该是从 寻找原因开始的。(没错吧?) 对火柴点火不良现象的物理(理论)分析是 “摩擦热不足,没有达到燃点。”

没有检出理由

18

2017/6/22

科技工程总部 质量保证部

Quality Assurance Dept., Scientific and Technical Engineering Division

8D报告模板_2

OK数

NG数

在制品

中间在库品(半成品)

仓库存品

服务备件

其他

首批交付合格部品如何特殊标识/标记 ?

标牌

D4-第四步骤: 找出问题真正原因

5最终分析

时间

原因

责任部门

生产管理部

生产管理部

D5-第五步骤: 选择永久对策

6.永久対策

措施

负责人

部门

实施时间

D6-第六步骤:执行及验证永久对策

7. 对策确认

Y

N

Y

N

D7-第七步骤: 防止再发。

8.跟踪措施

考慮事项

Yes/No

实施时间

实施部门

工序作业/检查指导书

Y

过程流程图

N

质量保证标准

N

控制计划 / 控制图

N

F.M.E.A. / A.M.D规

N

其他 (調査, 防错)

N

二级供应商跟踪

N

水平展开 (其他产品/类似工艺)

Y

2010-3-16

生产管理部

类似零件

其他

3.供应商内部流出原因(或汽车厂家处未识别出)的初步分析

不合格零件应当在何处被发现?

Y

N

在制造工序中

在制造后(如最终检验)

出货前/汽车厂家入库时

没有被发现的原因

对不良产生原因初步判断/流出原因的分析:

D3-第三步骤:执行临时对策

4.临时对策–立即的

组织相关人员针对此问题开现场分析会。

考虑事项

D8-第八步骤: 团队激励。

防止再发生对策报告书―8D

编号:

D1-第一步骤: 建立解决问题小组

组长:

8D报告编写资料

D7:预防再发生

目的:

预防措施时采取一种长期的系统的措施,防止类似的问题再发生,需 要团队成员优化流程、程序文件或产品设计等,增加作业指示,更新FMEA 及控制计划等内容。

D8:客户验证关闭与小组祝贺

目的: 客户验证改善成功,且相关要求得以标准化,8D关闭。 赞赏小组的集体努力,通过从D1至D7的改善推动,小组

总结心得和经验,用于优化后续的设计和教育培训。

关键要点: •客户对改善措施进行效果验证 •有选择的保留重要文档 •流览小组工作,形成文件 •了解小组对解决问题的集体力量,及对解决问题作出的贡献 •必要的奖励。

D4:确定并验证根本原因

常见问题:

没有对所有可能原因进行测试以确定根本原因,而多是凭 经验; 对原因避重就轻,人为将容易实施对策的原因作为主因; 仅找到表层次原因,未能很好从4M1E角度使用5Why方 法; 缺乏有说服力的验证根本原因的凭据和数据支持。

D5:选择和验证永久纠正措施

目的:

以上是8D的基本步骤,具体到每个公司,基本都根据自身情况对8D 的步骤和格式进行了修改,所以各公司之间的8D报告格式有所差别 。

D0:8D工作方法的准备—信息收集

目的: 对发生的异常,评价其是否需要通过8D的方法进行改进,如果 有必要的话,应当采取紧急响应措施以保护顾客,并且开始8D 工作准备。

8D 的使用时机

➢问题原因不明 ➢需要针对原因解决问题,而不是掩盖问题 ➢需要有才能的团队合作 ➢需要从管理上提供必要的资源以确定问题的根本原因,解决问题和 预防再发生

8D报告的内容及使用说明

8D报告的内容及使用说明英文回答:8D Report: Content and Usage。

The 8D Report is a structured problem-solving tool used in quality management to investigate and resolve quality issues or deviations. It is a systematic approach that follows eight distinct steps, each designed to identify and eliminate the root cause of the problem and prevent its recurrence.Steps of the 8D Report:1. D1: Establish the Problem Clearly define the problem, including its symptoms, impact, and urgency.2. D2: Form the Problem-Solving Team Assemble a cross-functional team with expertise relevant to the problem.3. D3: Describe the Problem Gather data and observations to understand the problem in detail and its potential causes.4. D4: Implement and Verify Interim Containment Actions Implement temporary measures to prevent the problem from recurring while the root cause is being investigated.5. D5: Identify the Root Cause Use tools like fishbone diagrams, root cause analysis, or failure mode and effects analysis (FMEA) to identify the true underlying cause of the problem.6. D6: Develop and Implement Permanent Corrective Actions Design and implement long-term solutions to eliminate the root cause and prevent the problem from reappearing.7. D7: Verify Effectiveness of Permanent Corrective Actions Monitor the effectiveness of the implemented solutions to ensure the problem has been resolved.8. D8: Prevent Recurrence Implement measures to prevent the problem from reoccurring, such as revising processes, training employees, or updating documentation.Usage of the 8D Report:The 8D Report is a valuable tool for organizations seeking to improve quality and reduce defects. It can be used in various industries and scenarios, including:Manufacturing defects。

8d报告完整版范文

05

D报告的实施与跟踪

制定8D报告的实施计划

制定实施计划

• 确定实施目标、时间表和资源分配 • 制定详细的实施步骤和流程

分配实施任务

• 根据实施计划,分配实施任务和责任 • 确保团队成员明确自己的职责和任务

监控8D报告的实施过程

• 8D报告在问题解决中的重要性 • 8D报告是一种有效的问题解决工具 • 有助于提高问题解决的能力和效果 • 有助于提高团队的合作和沟通能力

提高8D报告编写与实施效果的建议

提高8D报告编写效果的建议

• 学习8D报告的编写技巧和方法 • 多阅读优秀的8D报告案例 • 不断实践和总结经验,提高编写能力

提高8D报告实施效果的建议

• 制定详细的实施计划和流程 • 分配实施任务和责任,确保团队成员明确自己的职责 • 定期检查实施进度和结果,确保实施过程符合计划和要求

对8D报告未来发展的展望

8D报告的未来发展

• 8D报告将不断完善和优化,提高问题解决的效率 • 8D报告将智能化和自动化,降低问题解决的难度 • 8D报告将更加注重数据分析和预测,提高问题解决的能力

8D报告在问题解决中的作用

8D报告有助于发现问题

• 通过识别问题和定义问题,确保问题得到充分理解 • 有助于发现潜在的问题,预防问题再次发生

8D报告有助于分析问题

• 通过收集数据和分析数据,找出问题的根本原因 • 有助于制定针对性的解决方案

8D报告有助于解决问题

• 通过确定根本原因、制定解决方案、实施解决方案和验证解决方案,确保问题得 到彻底解决 • 有助于提高解决问题的效率和质量

监控实施过程

• 定期检查实施进度和结果 • 确保实施过程符合计划和要求

8D(纠正与预防措施)报告模板

纠正和预防措施(8D)

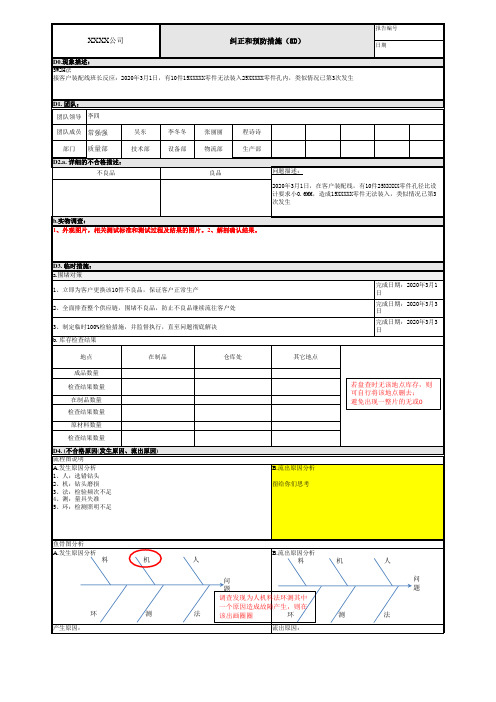

D0.现象描述: 5W2H法 接客户装配线班长反应:2020年3月1日,有10件15XXXXX零件无法装入25XXXXX零件孔内,类似情况已第3次发生

报告编号 日期

D1. 团队: 团队领导 李四

团队成员 常强强

吴东

部门 质量部

技术部

D2.a. 详细的不合格描述: 不良品

D6.措施执行效果:

从2020/3/21日至2020/5/1日,已跟踪24批产品,未发现有同类问题发生,措施有效

D7. 预防再发 a.预防措施 编制×××××管理规定,规定更换刀具供应商后,要对新刀具进行试验,以保证合理的刀具更换周期

b. 文件修订 文件类型 控制计划 作业指导书

检验指导书

是否更新 (Yes or No)

图片说明文件更新

…... c. 培训

对相关人员进行管理规定的培训,保证规定的有效落实

d.经验教训总结

若没有经验教训总结则可删去该行

D8. 团队感谢 一定要做,大的项目可申请公司级表彰及奖金,小的项目可小组庆祝

完成时间:2020/5/4 担当人:李四

责任人:XXX 完成日期:XXXX

责任人/完成日期

XXXXXXX

责任人/完成日期 XXXXX 责任人/完成日期

纠正预防措施的实施

Yes

No

Report Closure 报告关闭

编制: /批准:

措施效果

Yes

No

是否要求新

Yes

No

措施

日期: 日期:

2、根据试验结果重新制定换刀频次要求

3、调整设备,设置换刀频次,保证按照规定频次提示换刀

B.针对流出原因的改善 1、措施可执行、可落地,有证明性图片

8D报告的内容及使用说明

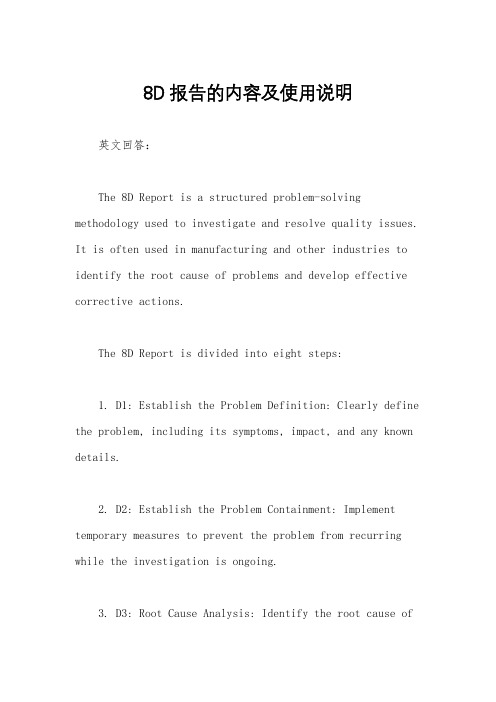

8D报告的内容及使用说明英文回答:The 8D Report is a structured problem-solving methodology used to investigate and resolve quality issues. It is often used in manufacturing and other industries to identify the root cause of problems and develop effective corrective actions.The 8D Report is divided into eight steps:1. D1: Establish the Problem Definition: Clearly define the problem, including its symptoms, impact, and any known details.2. D2: Establish the Problem Containment: Implement temporary measures to prevent the problem from recurring while the investigation is ongoing.3. D3: Root Cause Analysis: Identify the root cause ofthe problem using tools such as 5 Whys, Fishbone diagrams,or Failure Mode and Effects Analysis (FMEA).4. D4: Establish Corrective Actions: Develop permanent solutions to address the root cause of the problem.5. D5: Implement and Verify Corrective Actions: Implement the corrective actions and verify their effectiveness through testing or monitoring.6. D6: Prevent Recurrence: Identify and implementactions to prevent the problem from recurring in the future.7. D7: Team Recognition: Acknowledge the team's efforts and contributions to the problem-solving process.8. D8: Close Problem-Solving Process: Document the findings and recommendations of the 8D Report, and closethe problem-solving process.How to Use the 8D Report:1. Gather a Team: Form a team with the necessary expertise and knowledge to investigate and resolve the problem.2. Follow the 8D Steps: Work through the eight steps of the 8D Report in a structured manner, documenting your findings and recommendations at each step.3. Use Tools and Techniques: Utilize appropriate tools and techniques to facilitate the problem-solving process, such as 5 Whys, Fishbone diagrams, or FMEA.4. Involve Stakeholders: Engage stakeholders throughout the process to ensure their input and buy-in.5. Maintain Communication: Keep all stakeholders informed of the progress and findings of the 8D Report.6. Implement and Follow Up: Implement the corrective actions identified in the 8D Report and follow up to ensure their effectiveness and prevent recurrence.中文回答:8D 报告的内容及使用说明。

完整的8d报告标准范本

完整的8d报告标准范本8D报告是一种用于问题解决和质量改进的工具,它包含了8个步骤,分别是建立团队、定义问题、采取临时措施、根本原因分析、制定长期措施、验证长期措施、预防措施和总结报告。

下面将为大家介绍完整的8D报告标准范本。

第一步,建立团队。

在发现问题后,首先需要建立一个专门的团队来处理问题。

团队成员应该包括来自不同部门的专业人员,他们应该具有问题解决的经验和技能。

第二步,定义问题。

团队需要明确问题的性质、范围和影响。

这一步需要收集相关数据和信息,以便更好地理解问题。

第三步,采取临时措施。

在确定问题后,需要立即采取临时措施来减少问题造成的影响。

这些措施可能包括停产、调整工艺参数等。

第四步,根本原因分析。

团队需要彻底分析问题的根本原因,找出问题发生的根本原因,以便制定长期措施。

第五步,制定长期措施。

根据根本原因分析的结果,团队需要制定长期措施来彻底解决问题。

这些措施可能包括修改工艺流程、改进设备等。

第六步,验证长期措施。

在实施长期措施后,团队需要验证措施的有效性,确保问题得到了彻底解决。

第七步,预防措施。

为了避免类似问题再次发生,团队需要制定预防措施,包括加强培训、改进管理制度等。

最后一步,总结报告。

在完成以上步骤后,团队需要撰写8D报告,总结问题的处理过程和结果。

报告应该包括问题的描述、采取的措施、结果验证等内容。

通过以上8个步骤,团队可以有效地解决问题,提高产品质量,提升客户满意度。

完整的8D报告标准范本可以帮助团队更好地组织和管理问题解决过程,确保问题得到彻底解决。

8D纠正预防措施报告 - 副本

团队成员:

QE/徐攀注塑/闭正光

D3.采取临时行动

1.对已出货至贵司的不合格批次退回我司重工处理。

2.对我司已做好的半制品及成品进行全检。

效应(%):

执行日期:

2011/11/24

D4.根本原因分析

产生原因:

批锋:面盖喷油前内侧会放入一治具以防止油漆溅入内侧,因治具与盖子有断差而导致批锋。

执行日期:

2011/11/24

D7.预防再发生(实施总结)

1.针对贵司投诉的此类问题点,我司专门指派操作熟练及工作认真之作业员进行作业。

2.生产部门每日在早会上对作业员进行品质意识宣导。

3.品质部将对此问题点进行重点跟踪管控。

执行日期:

2011/11/24

D8.跟进结果:YESNO

关闭时间:

2011/11/30

佛山XXXXXX有限公司

纠正预防改进报告(8Disciplines报告)

TO:XXX公司制品(过程)最终产品

FROM:XXX公司发出部门:品质部

CC::问题描述或潜在的问题描述:

团队领导者:

品质部:胡奎制造部:宋臻琦:客户投诉盖子有批锋/涂层掉皮/断裂现象

4.每批出货QA都需做酒精擦拭及百格测试,此批在测试时未发现有涂层脱落现象。

D5.采取永久措施:

1.对于喷油造成批锋问题,我司已重新改良治具。

2.针对掉皮现象我司在喷油烘烤取出后放置4小时再装胶袋。

3.在每日早会上对作业员进行品质意识宣导,以提升品质意识。

4.严格要求作业人员按照作业指导书要求进行作业。

5.检验员在检验时,由之前单次抽样检验改为加严检验。

确认日期:

2011/11/24

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ANPQP –防止再发生对策报告书

供应商名称:供应商代码:编制:批准:

零件号:职务:职务:

零件名称:日期:日期:

1 问题详情 4 临时对策–立即的 6 永久对策

报告书编号:车型:

级别/重要度:受影响的数量:已采取什么措施防止不合格品流出到雷诺/日产?已采取什么措施防止以后生产不合格品?

问题说明:

考虑措施数量数量考虑* 防错,试验,过程控制

数量不到 % 合格不合格措施负责人部门时间

* 在制品

是否* 零售店存品

再发? * 仓库存品

* 服务备件

2 向类似零件的展开* 其他

该问题在其他零件上发生过吗? 首批出货合格零件贴什么标签 ? 绿色或红色不干胶?7 对策确认

考虑是否备注/结果标记:对策已经确认是有效的吗?是否* 其他车型零件如何确认?

* 一般零件 5 最终分析

* 其他颜色零件真正的制造原因

* 左侧/右侧人,机,料,法

* 前 / 后考虑何人,何处,何时,何原因,如何做请附上相关数据,如:尺寸测量结果,过程能力,特性数据等

* 其他工艺设置,返工,维护

3 供应商内部流出原因的初步分析原因责任人部门8 跟踪措施

不合格零件应当在何处被发现?该重大问题的结果是否按以下项目进行追踪?

是否

* 在制造工序中考虑: 是负责人时间进度* 在制造后(如最终检验)工序作业/检查指导书

* 出货前过程流程图

没有被发现的原因:质量保证标准

F.M.E.A.

工程图纸

量具

其他

二级供应商跟踪

其他产品或类似工艺。