不锈钢炉卷轧机

不锈钢卷轧机浊环水处理工程设计

给粗 、精 轧机 的轧辊 和辊道 、高压 水除 鳞 、地 下卷

曲机等冷 却用水 。

1 浊环 水水质 和设计 水量

压 出的清液 回化学 除油 器 ,泥饼进 入料斗 贮存 后外

运 。旋流式 沉淀池 沉淀 泥渣 由起重 机抓 斗定期 抓入 渣池 ,然后 用汽 车外运 。浊环 水处 理流程见 图 l 。

池一 学除 油一 间隙 自清 洗 过 滤 器 处理 工 艺 ,在 进 水 悬 浮物 、 油 的 质 量 浓 度 分 别 为 5 0~7 0 0~5 g L时 , 化 变 0 0 、2 0m /

经 处理 后 出水 悬 浮物 油 的 质 量 浓 度 分 别 为 5 、5m / 0 g L以 下 , 满足 了工 艺要 求 。 该 工 艺在 不 锈 钢 热 轧 浊环 水 处理

差 为 l 0c c。

本工 程浊环 水处 理设计 的特 点是 流程简 单 、投 资 省 、占地小 、管理方 便 。

31 化 学 除 油 工 艺 .

2 处 理 工 艺 流 程

粗 、精轧 机 等设 备 和冲氧化 铁皮 的 回水 通过 冲 渣沟进 入 l t 8I 的旋 流沉淀 池 ,去除颗 粒 大于 01 T . mm 的 氧 化 铁 皮 后 , 由 I组 泵 送 至 冲 氧 化 铁 皮 用 水 .另一 部分水 由 Ⅱ组泵 送入 化学 除油 器 。 浊环水进 入 化学除 油器后 。投加 混凝 剂聚合 氯 化铝 和油 絮凝剂 聚丙烯 酰胺 ,进行混 凝 、沉淀 、除 油处 理后 的 出水 进入热 水池 ,由二 次提升 泵组加 压 上冷却 塔 。冷却后 再 由各浊循 环供水 泵组 加压供 各

9 0・

炉卷轧机工艺流程

炉卷轧机工艺流程一、引言炉卷轧机是一种用于轧制钢材的设备,其工艺流程包括原料准备、加热和均热、轧制、冷却和矫直、精整和切割以及质量检验等环节。

下面将对炉卷轧机的工艺流程进行详细介绍。

二、原料准备原料准备是炉卷轧机工艺流程的第一步。

这一阶段包括对原料进行验收、切割和除锈等操作。

验收主要是对原料的尺寸、重量、化学成分和表面质量等进行检查,以确保其符合轧制要求。

切割是为了满足轧制长度的要求,将原料切割成合适的长度。

除锈则是通过酸洗或喷砂等方法,去除原料表面的氧化皮和锈蚀,以提高轧制质量和效率。

三、加热和均热加热和均热是炉卷轧机工艺流程的重要环节。

加热主要是通过将原料放入加热炉中,以升高其温度至轧制所需范围。

均热则是为了使原料在温度和成分上均匀分布,以减少轧制过程中的变形抗力和提高产品质量。

加热和均热过程中,应控制好温度和时间,以避免出现过烧、晶粒长大等不良现象。

四、轧制轧制是炉卷轧机工艺流程的核心环节。

在轧制过程中,通过将加热好的钢坯送入轧机进行多道次的轧制,以逐步减小厚度并增加宽度,最终得到所需规格的钢材。

轧制过程中需注意控制好轧制速度、道次压缩率和压下量等参数,以确保产品质量和生产效率。

同时,还需密切关注轧机的振动和噪音情况,及时调整参数或更换零部件,以避免设备故障和产品质量问题。

五、冷却和矫直经过轧制后的钢材需要进行冷却和矫直处理。

冷却的目的是为了将钢材从高温状态快速降至室温,以避免出现钢材变形或产生裂纹等问题。

矫直则是为了将钢材矫平,以使其满足产品规格要求。

在冷却和矫直过程中,应根据钢材的材质和规格选择合适的冷却速度和矫直方法,以避免出现过冷、矫裂等问题。

六、精整和切割精整和切割是炉卷轧机工艺流程的最后环节。

精整主要是对钢材表面进行修整,以去除表面的缺陷和毛刺等,提高产品的外观质量。

切割则是为了将钢材按照所需长度进行切割,以满足客户的需求。

在精整和切割过程中,应注意控制好操作参数和技术要求,以确保产品质量和精度要求。

现代炉卷轧机

世界金属导报/2006年/11月/7日/第A04版专题报告现代炉卷轧机翁心木约翰·托马斯最近几年来,上世纪30年代就发明的古老的炉卷轧机技术,因为技术的更新和改进又重新呈现出兴盛。

除了许多旧的炉卷轧机被中国和印度收购和搬迁外,最近更有许多新的炉卷轧机建成并投入生产。

根据我们的统计,从1995年以来,有15台新的炉卷轧机建成投产(其中北美5台,中国4台,东南亚2台,日本和欧洲各2台)。

上述数字也包括两个中板轧机改成的炉卷轧机。

另一个需要提及的是这些炉卷轧机并不都是传统的、像以往所建造那样的炉卷轧机,它们的布置与过去一般的热轧机有许多不同之处。

它们中间有许多生产中板的、单机架的卷板轧机(COILPLATE R MILL),生产供冷轧用的、热轧卷的双机架的连续可逆轧机,以及几台生产不锈钢和特殊合金的传统式的炉卷轧机。

还有几台炉卷轧机仍在设计过程中,更有许多客户正在计划建造新的炉卷轧机。

过去,当人们谈到炉卷轧机时,它的缺点也总是同时出现在他们的脑海中:产量低和质量差;头尾的损失致使收得率很低;表面质量有问题;带卷温度不均匀;产品厚度有限,特别是生产薄规格;生产与维修成本很高。

由于这些原因,过去成功的炉卷轧机仅仅限于专门生产不锈钢的商家。

虽然历史上全世界有一半的不锈钢是由炉卷轧机生产的,然而,成功的使用炉卷轧机进行普碳钢生产却寥寥无几,但是,现在情况已经出现很大改变。

1、炉卷轧机的物理原理在一台可逆轧机的两侧增加炉卷炉来生产薄规格产品的必要性是由物理的定律所决定的。

显而易见,当材料轧到35mm以下时,轧件的表面积迅速增加,温降速率也增加得非常快。

这是因为热辐射直接与轧件的厚度有关,因为它决定了轧件的表面积。

众所周知,热轧的关键是在一定的温度上完成轧制,否则,坯料会变得太硬,致使其抗变形力太大,而无法继续加工。

因此,在热轧过程中,只有两个办法能解决这一迅速温降的现象:1)用多机架的连轧机架进行升速轧制:第一个办法是利用多个机架尽快地完成轧制过程,并且利用升速轧制来补偿轧制过程中的温降。

某炉卷轧机生产线改造方案

CFHI TECHNOLOGY现代炉卷轧机吸收了当今热连轧带钢轧机先进技术,如AGC 厚度控制系统、弯串辊板形控制系统、温度控制等,使其使用功能、技术水平、产品质量等有了明显提高,主要用于特殊难轧钢种,如不锈钢、硅钢的生产,具有生产灵活、生产线短、投资少等优点,适用于小批量、多品种、中等规模钢板和钢卷的生产[1]。

典型炉卷轧机生产设备主要有加热炉、粗轧机、炉卷轧机、卷取炉、层流冷却系统、卷取机及成品收集和精整设备等,布置形式有单机架、双机架、双机架串列式布置、1+1+3布置等,根据生产规模和产品品种选择不同布置形式。

本文针对某钢企的改造需要,充分利用该企业现有两条炉卷轧机生产线,设计三种工艺布置方案,从产能、产品质量、改造难度、投资、极限产品、钢种等方面进行分析比较,以求得到最佳改造方案。

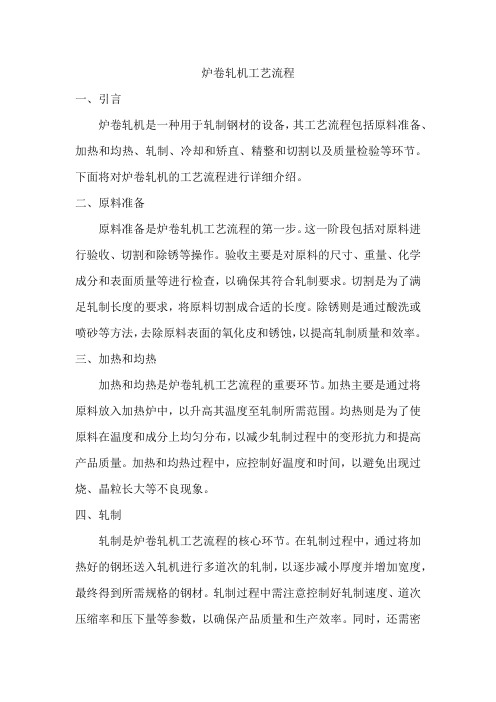

12250mm 炉卷轧线(1)布置形式该钢企的2250mm 炉卷轧线为双机架串列式,炉卷轧机是由中国一重和美国TIPPINS 公司合作设计制造的四辊可逆式炉卷轧机,此生产线的最大特点是2架炉卷轧机和立辊轧机在轧制过程中为连轧关系。

目前,国内的昆钢1725mm 炉卷轧机生产线和捷克NOVAHUT 钢厂1725mm 炉卷轧机生产线为此布置型式[2](见图1)。

(2)工艺流程从连铸机组得到的无缺陷合格板坯进入热轧厂1.一重集团大连工程技术有限公司高级工程师,辽宁大连1166002.一重集团大连工程技术有限公司研究员级高级工程师,辽宁大连116600某炉卷轧机生产线改造方案刘宝龙1,孙韶辉2摘要:分析某钢企现有二条炉卷轧机生产线的布置形式和工艺特点及设备组成。

根据钢企的搬迁改造需求,将两条生产线充分利用,设计出三种工艺布置方案,分析每个方案的工艺特点,选定最合理经济的作为改造方案。

关键词:炉卷轧机;布置形式;工艺特点中图分类号:TG333.3文献标识码:A 文章编号:1673-3355(2020)02-0001-03Steckel Mill Renovation PlansLiu Baolong ,Sun ShaohuiAbstract:The paper presents three process arrangement plans for two Steckel mills of a steelmaker that will be moved to the new site on the basis of the arrangement,process characteristics and equipment of the Steckel mills.In consideration of the steelmaker's requirement on the renovation and full use of the two Steckel mills,the paper studies the three plans and selectthe most reasonable and economic one.Key words:Steckel mill ;arrangement ;process characteristics10.3969/j.issn.1673-3355.2020.02.001图12250mm炉卷轧线布置形式一重技术板坯库后,通过与加热炉上料辊道相接的板坯输送辊道输送,经计算机系统核对后进入加热炉的装炉辊道,由装钢机装入加热炉加热。

炉卷轧机的发展概况及技术特点

·全过程多点除鳞, 有效地去除一次、二次氧化 铁皮, 大大提高了带钢表面质量。

( 7) 采取一些减少头尾温降的措施: 改善穿带操 作, 加快穿带速度, 提高穿带成功率, 缩短逆转时间; 减少卷取炉外带钢尾端长度; 采用带钢头尾补偿压 下程序; 密封卷取炉入口和提高卷取炉温度及提高 卷鼓温度等。

> 20

1 5~1 8

25 ~34

2. 3~3

1. 2~1. 7

30 0~4 00

790

6~7

7~9 ~7 50

90 0

无 无 无 30 90 %

3

5~7 8 00 ~97 0

1 000~1 050

有 CV C, 弯辊, 串辊

有 10 9 7%

2 工艺布置型式及技术特点

2. 1 工艺布置型式

炉卷轧制工艺型式有多种, 但最主要的是以下3 种类型:

8

可逆轧制换向 时间/ s

9 精轧道次数

10 终轧温度/ °C

卷取炉卷轴 11 温度/ °C

12 HAG C

13 板形控制

14 在线磨辊

15 换辊时间/ min

16 成材率

传统 炉卷轧机

3. 0 ±0. 2~0. 4

4. 5~10 10

现代炉卷轧机

单机架 2. 0; 双机架< 2. 0

±0. 05

> 30

( 3) 板形平直度差, 无板形控制手段。 ( 4) 收得率低。 ( 5) 轧辊磨损严重, 辊耗大。由于没有轧辊在线 修复或均匀轧辊磨损手段, 辊面磨损严重, 换辊操作 频繁, 辊耗高并影响作业率。

1. 3 现代炉卷轧机技术特点

酒钢不锈钢热轧板形控制技术应用研究

板形仪检测值 的反馈 , 可在道次内动态调整弯辊力 。 因弯辊力变化会使轧机 的轧制力也发生变化 , 从而

第2 1 期

吴宏荣等 : 酒钢不锈钢热轧板形控制技术应用研究

4 7

实 际 承载 状态 下 , 由于 轧辊横 向移动 , 基 本 曲线在 辊 面 中心点 两侧 形成 不 同 的辊 径 , 一 侧 比 中心 点 辊 径 大 ,另 一侧 比中心 点 辊 径 小 , 所 以 整 个 轧 辊 具 有 一

关键词 : 炉卷轧机 ; 板形控制 ; C V C ; 凸度

中 图分 类号 : T F 7 6 4

酒钢炉卷工程是 国家 “ 西部大开发” 重点建设 项目 之一 , 是酒钢集团公司淘汰落后设备、 实现产品 升级换 代 的主要 技改 工程 。酒钢 炉卷 生产线设 计 年

生产不 锈 钢 热 轧卷 6 O万 t , 自2 0 0 5年投 产 以来 , 通 过 对炉 卷生 产线 进行 工 艺优 化 和设 备改 造 , 2 0 1 1年 产 能已达 到 1 0 5万 t , 可稳 定 轧制厚度 2 . 8~1 2 . 7 m m

影响板带的纵向厚差 , 成为厚度 自动控制的一个干 扰因素 , 故需在计算机模型中进行补偿。 1 . 2 连 续可变 凸度 控制 技术 ( C V C)

C V C技术是 将 修 磨 成 特 殊 辊 型 的 轧 辊 在 道 次

间轴 向移动 调节 , 以获得 所需 的辊缝 形状 , 用 以实现

第2 9卷 第 2 1期 2 0 1 3 年 1 1月

甘肃科 技

Ga n s u Sc i e n c e a n d Te c h n o l o g y

l 2 . 2 9

Ⅳo . 2 1

SVC装置在1800炉卷轧机中的应用

S 控 制系统主要 包括 主控单元 、系统监测 单元 、高电位 电子单 VC

兀 。

两台60 k 0 0W粗轧机同时r作时 ,最大冲击无功功率计算可等效为一 r 台100 W电机 ,因此冲击无功功率也 为3 . MV r 20 k 7 3 a. 3 . 考虑炉卷轧机 和两台粗轧机 的同时系数按 向量 和取 为07 7 .0 ,再考 虑其 它较小的整流负载 ,如切头 剪2O KW,直辊轧机主传 动10 K OO 0 W 8 等 ,最后确定 同时系数 为07 ,所以总的冲击性无功功率为: . 5

其 中: V 05 - .,表示咬钢初速度标幺值 。 M= .,表示 冲击转矩标 幺值 。 I 6 p 100 W,表示 电机额定功率 。 20 k = : .,电机 T作效率 。 O9 计算得到最大冲击有功功率为 167 W。根据用户提供的数据 ,轧 06k 机计算功率因数 为05 ,考虑 冲击时 的初速度为05 .5 .,所 以冲击时功率 因 数 为02 。 .7 炉卷轧机 的冲击无功功率为 :

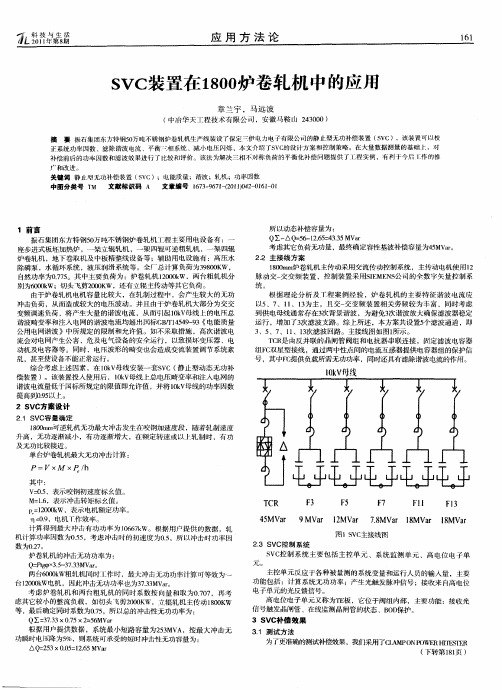

22 主 接 线 方 案 .

除磷泵 ,水循环 系统 ,液压润滑系统等。全厂 总计算负荷为3 80 W, 90 K 自然功率为07 5 . 。其中主要负荷 为:炉卷轧机 10 0 W,两台粗轧机分 7 20 k 别 为60 k 0 0W;切头飞剪2O K 0O W,还有立辊 主传动等其它负荷 。 由于炉卷轧机 电机容量 比较大 ,在轧制过程中 ,会产生较 大的无功 冲击负荷 ,从而造成较大的电压波 动。并且 由于炉卷轧机大部分 为交交 变频调速负荷 ,将 产生大量 的谐波电流 ,从而 引起 lk 母线上的电压 总 OV 谐波畸变率 和注入电网的谐 波电流均超 出国标G /15 9 9 电能质 量 BT 4 4 — 3《 公用电网谐波 》中所规定 的限制 和允许值 。如不采取措施 ,高次谐波 电 流会对电网产生公害 , 危及 电气设 备的安伞运行 ,以致损坏变压器 、电 动机及电容器等。同时 ,电压波形 的畸变也会造成变流装置调节系统紊 乱,甚至使设备不能正常运行。 综合考虑上述 因素 ,在 1k 母线安装一套S C( 0V V 静止型动态无功补 偿装置 )。该装置投人使用后 ,lk 母线上总电压畸变率和注入电网的 OV 谐波 电流量低 于国标所规定的限值 即允许值 ,并将1k 母线 的功率因数 0V 提 高到0 5 。 . 以一 9 2 S 方案设 计 VC

国内炉卷轧机情况

9

东方特钢

2009

1800

开坯轧机

炉卷轧机

卷:3~32×1000~1550

单重25t

50

中冶华工

不锈钢

10

张家港浦项

2006

1800

开坯轧机

炉卷轧机

卷:2~12.7×800~1600

单重30t

60

日本ITOCHU

不锈钢

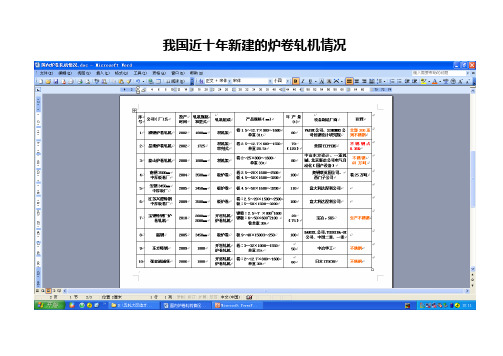

我国近十年新建的炉卷轧机情况

序

号

公司(厂)名

投产

时间

轧机规格

和型式

轧机组成

产品规格(mm)

年产量(t)

设备制造厂商

注释

1

酒钢炉卷轧机

2002

1800mm

双机架

卷1.5~12.7×900~1600

单重31t

80

VAIUK公司、SIMEMNS公司包钢设计研究院

全部300系列不锈钢

2

昆明炉卷轧机

2002

1725

板:5~50×1500~3200

100

意大利达涅利公司

7

宝钢特钢厂炉卷轧机

2010

2800mm

2000mm

开坯轧机

炉卷轧机

钢卷:2.5~7 ×800~1600

钢板:6~50×600~2100

卷单பைடு நூலகம்30t

28

(75)

宝冶,SKS

生产不锈钢

8

韶钢

2005

3450mm

板炉卷

板9~40×15003~250

100

双机架

串列式

卷2.5~12.7×600~1550

2024年炉卷轧机市场发展现状

2024年炉卷轧机市场发展现状摘要本文旨在研究和分析炉卷轧机市场的发展现状。

首先,介绍了炉卷轧机的定义和分类。

然后,详细解析了炉卷轧机市场的现状,包括市场规模、市场竞争、市场驱动因素等。

最后,展望了炉卷轧机市场的未来发展趋势。

1. 炉卷轧机的定义和分类1.1 定义炉卷轧机是一种用于加工金属卷材的设备,主要应用于冶金、轧钢、制铁等行业。

1.2 分类根据不同的工作原理和功能,炉卷轧机可分为以下几类: - 热轧机:用于将金属材料加热至高温后进行压轧加工。

- 冷轧机:在常温下对金属材料进行压轧加工。

-多辊轧机:由多对辊子组成,可进行更精细的轧制工艺。

- 单辊轧机:由一对辊子组成,主要用于特定材料的轧制。

2. 炉卷轧机市场的现状2.1 市场规模炉卷轧机市场在全球范围内具有较大的市场规模。

根据行业报告,2019年全球炉卷轧机市场的规模约为XX亿美元,并有望在未来几年保持稳定增长。

2.2 市场竞争炉卷轧机市场竞争激烈,主要厂商包括XXXX、YYYY和ZZZZ等。

这些公司竞争优势主要表现在技术研发、产品质量和售后服务方面。

2.3 市场驱动因素炉卷轧机市场的发展受到多种因素的驱动: - 冶金行业的发展需求,推动了炉卷轧机市场的增长。

- 新技术的应用,如自动化控制系统和智能化设备,提高了炉卷轧机的生产效率和质量。

- 环保要求的提高,促使企业采用高效节能的炉卷轧机设备。

3. 炉卷轧机市场的未来发展趋势3.1 技术升级随着科技的不断进步,炉卷轧机市场将不断迎来新的技术升级,如智能化控制系统、自动化生产线等,以提高生产效率和产品质量。

3.2 环保需求随着环保意识的提高,未来炉卷轧机市场将更加注重节能减排和绿色制造。

在炉卷轧机设备的设计和制造过程中,将更加注重能源消耗的降低和废气废水排放的减少。

3.3 市场国际化随着全球经济的一体化发展,炉卷轧机市场将更加国际化。

跨国公司将加大在全球范围内的市场拓展和产品推广力度。

现代炉卷轧机的技术特点及发展趋势薛建博

现代炉卷轧机的技术特点及发展趋势薛建博发布时间:2021-09-13T06:00:20.327Z 来源:《中国科技人才》2021年第16期作者:薛建博[导读] 虽然炉卷轧机在现阶段还存在一些问题,但并没有因此而阻碍其发展,随着技术、工艺的进步,炉卷轧机将会不断得以完善并得到更加广泛的应用,其影响是长远和巨大的。

一重集团天津重工有限公司天津市 30000摘要:虽然炉卷轧机在现阶段还存在一些问题,但并没有因此而阻碍其发展,随着技术、工艺的进步,炉卷轧机将会不断得以完善并得到更加广泛的应用,其影响是长远和巨大的。

关键词:炉卷轧机板带技术状况炉卷轧机是热带钢轧机的一种,其设计思想就是用一架可逆式精轧机配上2个卷取炉来取代板连轧的精轧机组。

由于轧制期间轧件在卷取炉中保持温度,可在炉卷轧机上实现多道次可逆轧制,因而特别适应一些特殊难轧钢种,如不锈钢、硅钢的生产。

世界上第1台炉卷轧机诞生于20世纪30年代,随后经历了传统型、改造型、现代型3个发展阶段,至今已发展成融合液压厚度自动控制(HAGC)、板形自动控制(AFC)等技术于一体的现代化炉卷轧机。

1现代炉卷轧机典型布局及工艺流程现代炉卷轧机生产线的结构布局有双机架粗轧前置式,单机架粗精轧一体型,双机架炉卷轧机型、双机架精轧后置型等。

其中最具代表性的是双机架粗轧前置式,典型工艺流程:连铸板坯→加热→高压水除鳞→立辊轧机→粗轧→切头→炉卷轧机→层流冷却→卷取→打捆→称重→标记→热轧钢卷→冷却→热轧商品卷。

该布局将带有立辊轧机的粗轧机布置在炉卷轧机前面,精轧道次由炉卷轧机完成。

采用这种布局形式兼顾了轧制效率和品种规格,可以轧制生产2mm的热轧薄板,年产量在80~100万t左右。

2炉卷轧机的发展状况2.1发展简史炉卷轧机已有60多年历史。

世界上第一台试验用炉卷轧机建于1932年的美国杨斯顿板管公司。

50年代,由于特殊钢生产的发展,炉卷轧机第一次受到人们重视,进入大发展阶段,共建20余台。

酒钢不锈钢炉卷轧机的持续改进

图 1 不锈 钢 热 轧 工 艺流 程 图

卷取 炉温 度在 1 0 以 _ 0 0 L,卷取 炉散 发 的热和

光都 很强 ,这样 有 时容易 使炉 底热金 属检 测器 误动

作, 传给 跟踪 系统 假信 号 , 从而使 整个 板带 跟踪 位置 紊乱。 自从酒 钢不锈 钢炉卷 轧机投 产 以来 , 底热金 炉

人

图 2 炉 底 热 检 在炉 卷轧 机 的 位 置指 示

( ) 炉 底热 金 属检 测 器 移 到 了辊 道传 动 侧 , 1把

更换 了现 场转换 接 头 ,用 更加 耐热 装置 代替 了原来

的装置 , 加 了整个装 置的稳 定性 。 增

20年第 5 08 期

侯 欣 荣 : 钢 不 锈钢 炉 卷 轧机 的持续 改 进 酒

序, 后道 T序 为不锈 钢冷轧 序 。 I :

1 改造 的必 要性

酒 钢不锈 钢热 轧工 序 自 2 0 0 4年 1 月 开始试 轧 1

不 锈钢 至今 已有 年 。 i年来 , 为能够 生产 m合 格的

不 锈 钢热 轧 卷 板 , 管理 、 术 、 护 和操 作 人 员 序 1 技 维

( 分别增 加 了入 、 口热检个 数 , 2个 增加 2) 出 从 到 4个 ,同时 在 SMA I T C跟踪软 件 中做 了保 I TC D 护逻辑 。 即使 4个热检 中的任意 2个损 坏或误 动作

均不会 影 响热 检综合 信号 ,这样 就大 大减少 了跟 踪

故障 的发生 。

作逻辑顺序控制进行了优化, 并已投入使用。 ( ) 1 改造 后 , 出 1推 床增加 了比 I 置更 小 入 5 n位 的 Pn h位置 , 板带在 咬人 轧机 前 达到 真正 对 中 , i c 使 轧件 不易跑偏 ; 操作 工不必 频繁手 动 干预 , 实现 了推

高镍铬无限冷硬铸铁轧辊的生产

高镍铬无限冷硬铸铁轧辊的生产文章主要介绍高镍铬无限冷硬铸铁轧辊的生产工艺方法,金相组织与机械性能以及在某钢厂1800不锈钢炉卷轧機上的应用现状。

希望通过文章的介绍,为相关工作提供借鉴。

标签:高镍铬无限冷硬铸铁轧辊;组织性能;使用实绩轧辊是轧钢生产中必不可少的工艺易损件,轧辊质量的好坏直接影响钢材的质量。

近年来,随着轧材规格、品种的不断扩大,轧制速度的不断提高,轧制力的不断增加,提高轧辊耐磨性、抗事故性是轧辊生产的必然趋势。

高镍铬无限冷硬铸铁轧辊由于其良好的耐磨性、抗热裂性、抗剥落性,在热连轧机精轧后架、中厚板轧机粗轧和精轧机架得到广泛的应用。

文章以我公司为某钢铁1800不锈钢炉卷轧机生产的高镍铬无限冷硬铸铁轧辊为例,介绍高镍铬无限冷硬铸铁轧辊的生产过程与组织性能特点。

1 轧辊的化学成分不锈钢轧机轧制特点为轧制压力大、轧制温度高、轧制变形量小,因此要求其轧辊工作层应兼顾耐磨性、耐热性和韧性,硬度均匀性要好,抗事故能力要强;轧辊芯部选择高强度球墨铸铁,适当加入合金提高辊颈力学性能及避免产生球化缺陷。

因此轧辊外层化学成分见表1,轧辊芯部化学成分见表2。

2 轧辊生产工艺方法轧辊生产熔炼设备为10T和15T中频感应电炉,分别熔炼工作层和芯部铁水。

铁水出炉温度为1390~1420℃,工作层铁液加硅铁合金等在包内进行孕育处理,芯部铁液加稀土镁合金和硅铁合金在包内进行球化孕育处理。

金属型铁模挂涂涂料后采用卧式离心浇注方式浇注工作层铁液,待铁液到达共晶平台后进行立式组装,充填芯部铁水,待铸件冷却后打箱脱模。

轧辊离心浇注工艺参数见表3,轧辊芯部铁液填充过程见图1。

3热处理工艺高镍铬无限冷硬铸铁轧辊打箱后内部存在铸造应力,为消除应力避免产生裂纹等缺陷,对铸件进行450℃去应力退火。

4 金相组织及性能高镍铬无限冷硬铸铁轧辊在退火后粗加工时套取试样进行金相组织检验和机械性能检测,成品检测辊身辊颈硬度和工作层厚度。

轧辊成品硬度检测结果见表4,辊身硬度为79~80.3HSD,辊颈硬度为37.3~39.6HSD,硬度均匀性良好;辊颈抗拉强度大于400MPa,延伸率大于4%,各项机械性能满足产品技术要求。

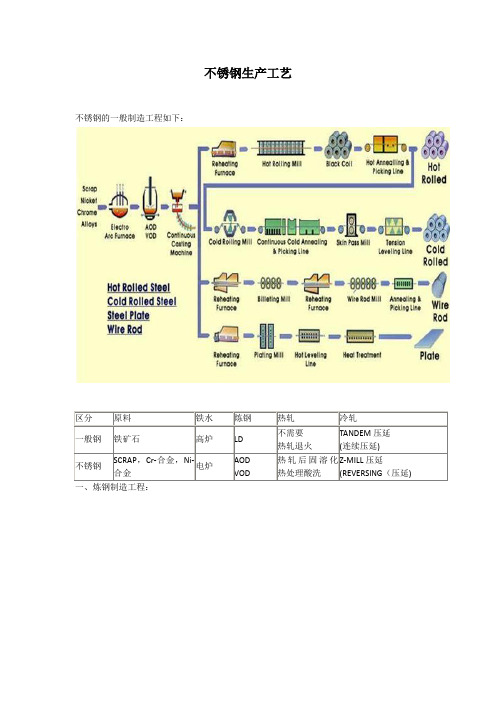

不锈钢生产工艺

不锈钢生产工艺不锈钢的一般制造工程如下:一、炼钢制造工程:精练方法比较:二、热轧:热轧有两种方式:热连轧和可逆式轧制。

1)热连轧:热连轧产品是以板坯(主要为连铸坯)为原料,经加热后由粗轧机组及精轧机组轧制成带钢,从单一方向一次成型;2)可逆式轧制:热连轧产品是以板坯(主要为连铸坯)为原料,经加热后由粗轧机组及精轧机组轧制成带钢,精轧机采用的是可逆式炸机,经过多次往复轧制成型,一般采用炉卷轧机。

炉卷轧机关键在于卷取机和卷取热加热炉,适用于产量要求不是那么高的板带生产线或者特殊钢带生产线。

三、冷轧:一般而言,用来生产不锈钢的冷轧机主要是采用二十辊轧机。

因其具有良好的刚度,在生产不锈钢过程中有广泛的应用。

AOD精炼技术的发展(1)脱碳工艺的改进新日铁光制铁所当w([C])≥0.7%时,在60 t AOD采用纯氧吹炼,温度>1 580℃时,w(Cr)20%,首先氧化碳,当w([C])≤0.7%,采用O2;Ar(N2)连续变化方式脱碳,当w([C])≤0.10%用纯氩吹炼,用钢中余氧及渣中的Cr2O3进一步脱碳。

光制铁所采用这种方法,前期氧利用率与传统方法一致,但脱碳速度得到提高,氧枪没有出现熔损加大问题,后期氧利用率CRE提高6%,结果FeSi消耗降低了0.7 kg/t。

(2)深脱硫工艺按照传统的AOD操作,脱碳终了加入FeSi进行Cr2O3的还原操作,然后扒去85%以上的渣子再加入CaO、CaF2及粉状FeSi或CaSi进行脱硫的精炼操作,这样对成本、精炼时间、操作条件都十分不利。

新日铁光制所采用Al代替FeSi进行脱硫,取得满意的效果,w(S)<10×10-6,还原精炼时间缩短5~17 min,如下图。

渣子碱度要求CaO+MgOΠSiO2+Al2O3=2.8~3.5(3)以N2代Ar及供氧强度的提高Ar作为AOD精炼的主要气体,因其价格较高,在不锈钢精炼时用N2代Ar,其代Ar率达到20%~40%,对于w([N])为400×10-6~800×10-6的钢可以在脱碳一期、二期代Ar,产品w([N])要求1 500×10-6~2 500×10-6,脱碳期全部用N2代Ar,产品w([N])要求3 000×10-6,可以全程用N2代Ar。

兼顾中板生产的带钢炉卷轧机技改方案分析

钢铁工程I2019年第2期兼顾中板生产的带钢炉卷轧机技改方案分析吕坤勇,徐梦欣(中冶赛迪上海工程技术有限公司轧钢部,上海200940)摘要:目前越来越多的带钢炉卷轧机厂希望通过适应性改造后具备生产中厚板产品的能力,而在带钢炉卷轧机中如何经济、高效、顺畅地生产中厚板产品长期都是工程师们的一个热门议题。

本文解析了带钢炉卷轧机厂兼顾生产中厚板产品的合理性与可行性,从工程设计与改造的角度介绍了三种典型工艺改造方案,并对其优缺点进行了客观的分析比较,提出了在不同的生产工艺条件下各技术改造方案的适用范围。

本文对已建成的炉卷轧机厂拓展生产中厚板产品提供了一定的参考。

关键词:炉卷轧机;带钢;中厚板;工艺布置1•前言在已建成的炉卷轧机中,根据轧机宽幅可以简单的区分为两大类:第一类为2800mm及以上的炉卷轧机,以卷板轧制的方式生产宽厚板为主;第二类为轧机宽幅2250nun及以下的炉卷轧机,以生产带钢为主,本文称其为带钢炉卷轧机。

在现有已建成的带钢炉卷轧机中如何通过技术改造可以经济、高效、顺畅地生产中厚板产品,一直是困扰国内外同行的一个较为复杂的技术问题。

2-带钢炉卷轧机厂有迫切的中板生产需求现代化的带钢炉卷轧机融入了当今热连轧带钢生产中先进、成熟、实用的技术,如厚度控制、平直度控制、温度控制、表面质量控制等,并结合炉卷轧机的生产特点,在炉卷轧机上开发和装备了一系列的新技术,使产品的质量、规格有了显著的突破。

在适应小批量、多品种和中等规模热轧带钢生产方面,炉卷轧机轧制工艺比热连轧轧机更具灵活性和实用性。

现代炉卷轧机在产品厚度、宽度、表面质量、终轧与卷取温度、成材率等方面的质量水平,已相当接近热连轧带钢轧机叭在国内不少中小规模冶金企业产品结构调整CISD1钢铁技朮/胡铁工程/能源环X/智能制造/产业研究/中,建立现代化带钢炉卷轧机厂已成为其进入热轧带钢生产领域的可选方案之一,并且基本都采用了最常见的1架粗轧机+1架炉卷精轧机的配置(双机架串列式炉卷轧机后文2.4中另议),如国内的酒钢、泰钢、张浦、嘉兴东方等炉卷轧机,其带钢产能为80〜100万t/ao随着这一批现代化的带钢炉卷轧机建成投产,无论是碳钢炉卷轧机还是不锈钢炉卷轧机,人们发现1架粗轧机匹配1架精轧机,粗轧机的能力严重过剩:带钢实际轧制过程中,粗轧工序基本上在80〜120秒左右即可完成,而炉卷轧机的精轧工序往往需要300-500秒左右才完成。

炉卷轧机简介

起 。轧制 时工 作 辊及 移 动 块 的轴 向固定 靠 液 压

4 炉卷 四辊 轧 机 ;5 轧 机 后 卷 取 炉 。 一 一

缸实 现 。

图 3 前 部 带 二 辊 粗 轧 机和 四辊 万 能 粗 轧 机 的

\

7- '

于 固定 块 与工 作 辊轴 承 座 之 间 ,移 动接 触 面 上均

乇

1 二辊 粗 轧 机 ;2 四辊 万 能 粗 轧 机 ;3 轧 机 前 卷取 炉 一 一 一

装 有 滑 板 .每 个 移动 块 上 设有 两 个 工作 辊 弯 辊平 衡缸 .通过 工 作 辊横 移 缸 把 固定 块 和移 动块 连在

辽宁

大连

16 0 ) 160

摘 要 : 简要 介 绍炉 卷 轧 机 的发 展 历史 及 炉 卷 轧 机 的 布置 形 式 、结 构 特点 。

关键 词 :单 机 架 ;双机 架 ;炉 卷 轧机 ;投 资

中 图分 类 号 :T 3 3 文献 标 识 码 :B 文章 编 号 :17 — 35 (0 6 4 00 — 2 G 3.1 7 6 3 3 5 20 )0 — 0 10

初始 的 炉卷 轧机 最 适合 于 生产 不锈 钢 和硅 钢

产 中厚 板 的生 产线 在 地下 卷取 机 后还 接 有 中板 的

的 中型企业 。一 般一 套炉卷 轧 机年 产 2 0万 t 供冷 精 整线 。 轧用 的不 锈 钢薄 板 和冷 轧硅 钢 的热 轧卷 板 。炉卷 轧机 还有 能 力生 产 部分 中厚 板 .在 品种 规 格 上 比 较灵 活 和多样 化 。炉卷 轧机 的 优点 是 可 以轧制 变

维普资讯

《 重技 术》 一

炉 卷 轧 机 简 介

炉卷轧机带钢轧制温度场计算

ference met啪T。辨ther,th格e t帅modek a110w the predicti∞0f stnp tdr。p哪ture f。r a。。|npIe七e steckd Mjll

appr∞ch谗出啪to 1DIbTlg p日ss 1bis calcLlI“0n

f。r heat l。蟠to

be“哪the the SteckeI furr旧ce mandrd arld radia石ve}啪t曰【charlge

w嘲e刺Ⅻ,wKch ∞upled to a n10dd 0f tk s臼却t锄p哪ture

st^p粕d the furnace int啦面This has beerI

(FinJand)

摘要最近10年,炉卷轧机轧制作为一种生产不锈钢带和碳钢板卷的低投资生产工艺,其商业价值重新引 起注意。炉卷轧机轧制工艺与传统连续式或可逆式热轧机大不相同,其主要区剐在于炉卷轧机保温用的保温 炉=本文提出了炉卷轧机保温炉内卷曲的带钢湿度场模型。该模型以近似热平衡积分方式为基础,它充分考 虑了带钢相对于保温炉卷轴的热损失和带钢与保温炉内部的辐射热交换。该模型可与建立在隐吉的一维有 限差分的基础上未卷曲的带钢温度模型相结合。利用这两个摸型就可以预测炉卷轧机整个轧制道次的带钢 温度。这种计算方法是有效的,计算量不大,可用于钢铁厂轧制道次分配和实时控制。另外,本文给出了臭氏 体不锈钢带轧翩过程的计算和结果。 关键词 炉卷轧机炉卷轧机保温炉带钢温度场热轧奥氏俸不锈钢

而与轧辊接触滑动引起的功仅发生在表面节点。

r—

F%=f口出 J

'r

wr=÷l r IⅫl dJl

炉卷轧机生产线总体介绍

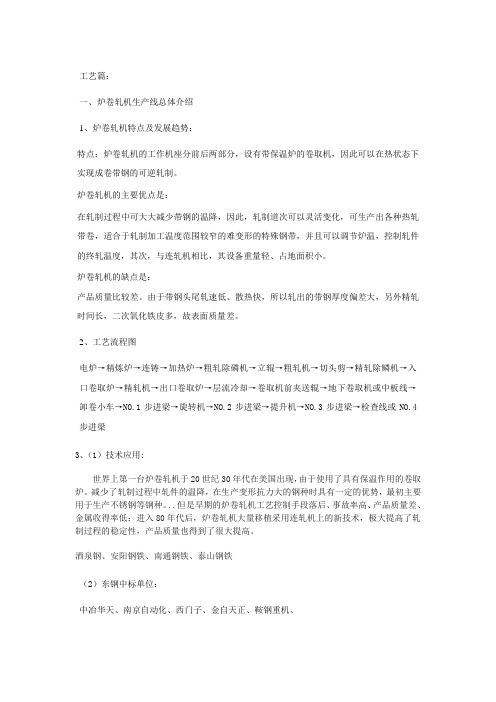

工艺篇:一、炉卷轧机生产线总体介绍1、炉卷轧机特点及发展趋势:特点:炉卷轧机的工作机座分前后两部分,设有带保温炉的卷取机,因此可以在热状态下实现成卷带钢的可逆轧制。

炉卷轧机的主要优点是:在轧制过程中可大大减少带钢的温降,因此,轧制道次可以灵活变化,可生产出各种热轧带卷,适合于轧制加工温度范围较窄的难变形的特殊钢带,并且可以调节炉温,控制轧件的终轧温度,其次,与连轧机相比,其设备重量轻、占地面积小。

炉卷轧机的缺点是:产品质量比较差。

由于带钢头尾轧速低、散热快,所以轧出的带钢厚度偏差大,另外精轧时间长,二次氧化铁皮多,故表面质量差。

2、工艺流程图电炉→精炼炉→连铸→加热炉→粗轧除磷机→立辊→粗轧机→切头剪→精轧除鳞机→入口卷取炉→精轧机→出口卷取炉→层流冷却→卷取机前夹送辊→地下卷取机或中板线→卸卷小车→NO.1步进梁→旋转机→NO.2步进梁→提升机→NO.3步进梁→检查线或NO.4步进梁3、(1)技术应用:世界上第一台炉卷轧机于20世纪30年代在美国出现,由于使用了具有保温作用的卷取炉。

减少了轧制过程中轧件的温降,在生产变形抗力大的钢种时具有一定的优势,最初主要用于生产不锈钢等钢种。

..但是早期的炉卷轧机工艺控制手段落后、事故率高、产品质量差、金属收得率低;进入80年代后,炉卷轧机大量移植采用连轧机上的新技术,极大提高了轧制过程的稳定性,产品质量也得到了很大提高。

酒泉钢、安阳钢铁、南通钢铁、泰山钢铁(2)东钢中标单位:中冶华天、南京自动化、西门子、金自天正、鞍钢重机、二、工艺布置三、设备基本参数(1)加热炉;将连铸坯加热到轧制温度,并实现缓冲作用。

(2)粗/精轧除鳞机:通过高压水将板坯表面氧化铁皮祛除。

(3)立辊①实现自动宽度控制(AWC)②短行程控制(SS)③改善带钢边部质量,防止带钢边部裂纹。

(4)粗/精轧机:通过AGC功能实现板坯厚度控制。

精轧机窜辊功能:延长轧辊在线时间,节约成本并提高轧机作业率。

有色金属利用炉卷轧机生产的可能性技术分析

有色金属利用炉卷轧机生产的可能性技术分析韩晨【摘要】By analyzing and summarizing the production technique and process device characteristics of steckel mill applied in steel industry, and combing with production process features and needs of nonferrous metal plate and strip, technical possibility of thermal temperature rolling nonferrous plate and strip by steckel mill has been analyzed emphati-cally.%通过对应用在钢铁行业炉卷轧机生产技术、工艺设备特点的分析总结,结合有色金属板带材生产工艺特点和需求,重点对有色金属板带材利用炉卷轧机热温轧制生产的可能性进行了技术分析。

【期刊名称】《中国重型装备》【年(卷),期】2015(000)004【总页数】6页(P8-13)【关键词】炉卷轧机;合金板带;热温轧制【作者】韩晨【作者单位】洛阳有色金属加工设计研究院,河南471039【正文语种】中文【中图分类】TG333.7+1有色金属板带材的生产工艺技术及装备大都源自于钢铁行业,尤其体现在轧制技术装备方面。

例如铝及铝合金板带单机架热轧机、多机架热连轧机、多机架冷连轧机均借鉴了钢铁生产模式,以前主要应用在钢铁行业的带式法热轧和双机架冷连轧技术装备也开始普遍应用在铜及铜合金板带的生产中。

随着经济和社会的快速发展以及冶金技术装备的进步,钛、镍、钨、钼、铌、钽、镁等金属及其合金板带材的市场需求量不断增加,过去利用“二人转”轧机或钢铁行业二手轧机来生产上述金属板带材的模式已难以满足市场要求。

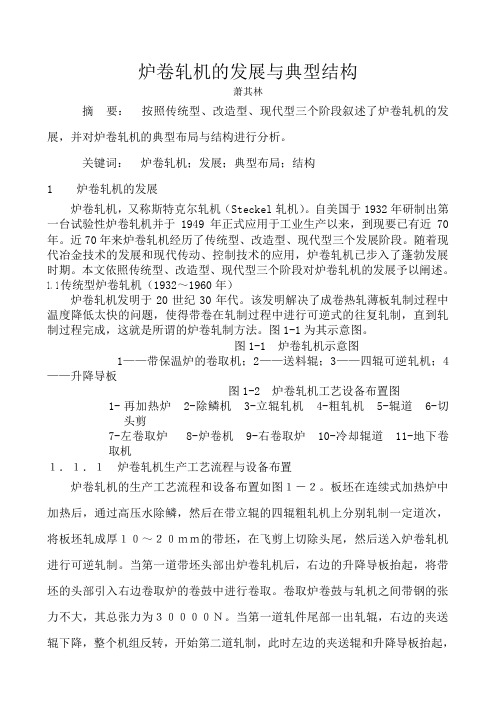

炉卷轧机的发展与典型结构

炉卷轧机的发展与典型结构萧其林摘要:按照传统型、改造型、现代型三个阶段叙述了炉卷轧机的发展,并对炉卷轧机的典型布局与结构进行分析。

关键词:炉卷轧机;发展;典型布局;结构1 炉卷轧机的发展炉卷轧机,又称斯特克尔轧机(Steckel轧机)。

自美国于1932年研制出第一台试验性炉卷轧机并于1949年正式应用于工业生产以来,到现要已有近70年。

近70年来炉卷轧机经历了传统型、改造型、现代型三个发展阶段。

随着现代冶金技术的发展和现代传动、控制技术的应用,炉卷轧机已步入了蓬勃发展时期。

本文依照传统型、改造型、现代型三个阶段对炉卷轧机的发展予以阐述。

1.1传统型炉卷轧机(1932~1960年)炉卷轧机发明于20世纪30年代。

该发明解决了成卷热轧薄板轧制过程中温度降低太快的问题,使得带卷在轧制过程中进行可逆式的往复轧制,直到轧制过程完成,这就是所谓的炉卷轧制方法。

图1-1为其示意图。

图1-1 炉卷轧机示意图1——带保温炉的卷取机;2——送料辊;3——四辊可逆轧机;4——升降导板图1-2 炉卷轧机工艺设备布置图1-再加热炉 2-除鳞机 3-立辊轧机 4-粗轧机 5-辊道 6-切头剪7-左卷取炉 8-炉卷机 9-右卷取炉 10-冷却辊道 11-地下卷取机1.1.1炉卷轧机生产工艺流程与设备布置炉卷轧机的生产工艺流程和设备布置如图1-2。

板坯在连续式加热炉中加热后,通过高压水除鳞,然后在带立辊的四辊粗轧机上分别轧制一定道次,将板坯轧成厚10~20mm的带坯,在飞剪上切除头尾,然后送入炉卷轧机进行可逆轧制。

当第一道带坯头部出炉卷轧机后,右边的升降导板抬起,将带坯的头部引入右边卷取炉的卷鼓中进行卷取。

卷取炉卷鼓与轧机之间带钢的张力不大,其总张力为30000N。

当第一道轧件尾部一出轧辊,右边的夹送辊下降,整个机组反转,开始第二道轧制,此时左边的夹送辊和升降导板抬起,又将带钢导入左边的卷取炉进行卷取,如此反复轧制几道,即轧成所需要的带卷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

不锈钢炉卷轧机轧制方式一、轧制1、常规中厚板生产方式当板坯到达入口侧导板时,板坯停下,侧导板对板坯进行自动对中并测量板坯宽度。

轧机准备就绪后,先通过立辊轧机后进水平轧机。

立辊轧机的AWC系统控制板的宽度,水平轧机的AGC系统控制板的厚度。

对需要进行宽度调整的规格,采取单道次宽度压下,双道次时立辊轧机辊缝拉开适当距离空过的方式。

单道次宽度压下时,立辊轧机与水平轧机将产生连轧关系。

轧制过程自动进行,最后一道的轧制速度根据是否需要飞剪切头切尾、控制冷却的速度等因素由控制系统下达。

轧制过程的对中、高压水除鳞也是按程序自动进行。

立辊轧机调宽的效率以及对成材率的影响。

锥形连铸坯对生产的影响。

连铸生产中的调宽能力。

2、炉卷生产方式进卷取炉之前的轧制方式与常规中厚板生产相同,当轧件厚度小于25mm,轧件向机后匀速运行,速度限定为1--2m/s,在此速度范围内对轧件的头部和尾部进行自动剪切,对头尾剪切的数值由控制系统根据品种规格以及是否使用立辊等工艺条件自动设定,此数值可根据生产经验人工重新设定。

经飞剪后,机前卷取炉的卷鼓槽口定位准备接受板带。

卷取炉的导板(导板分上下两块)抬起来准备将板带导入卷鼓槽口,穿带速度为2m/s左右。

穿带成功后,卷鼓开始启动、加速,机前夹送辊下降,建立张力。

热金属检测器对板卷进行跟踪,确认轧件咬入成功时轧机加速,开始对板带进行卷轧。

当卷取炉加速时,导板降下来,卷取炉的一部分底部密封盖关闭起来,尽可能防止热量的散失。

通过卷取炉的电流控制,适当地移动夹送辊,将由于卷取炉的转动引起的张力变化减小到最小。

当轧件的尾部接近轧机时,机前夹送辊就降下来,及时地夹住轧件。

轧件离开轧机以后,轧机开始准备下一道次的设定。

准备好后,轧机就反向操作,轧件穿过轧机再进卷取炉。

当轧件在两个卷取炉间卷轧时,由卷取炉和夹紧辊进行张力控制。

板带头部进入卷取炉前,槽口对准抬起的导板后,转鼓停止,以便板带头部穿入槽口。

穿带成功后转鼓以最大加速度加速到比板带出口速度略大以便在建立张力之前板带能完全绕在转鼓上。

当张力在卷取炉和轧机之间建立起来后,系统加速到设定速度,在此期间卷取炉保持张力,在加速过程中根据卷直径的变化进行惯性补偿。

如果在预设定的时间内,卷取炉同轧机之间没有建立起张力,轧机将会自动快停。

当将要轧到轧件尾部时,卷轧过程减速,在自动控制下,转鼓的槽口必须停在正确位置上,以避免轧件卷入卷取炉。

在反转时,夹送辊抬起,以便侧导板对中操作。

上下导板的动作说明下部导板的动作说明:第一道穿带时,板头通过转鼓式飞剪时,下导板放下,穿带成功建立张力后,下导板收起,板尾通过机后卷取炉时,机后下导板放下。

上部导板正常时处于低位,防止热量散失。

穿带前升起,当板带在卷鼓上卷了一圈后立即放下。

上导板放下时下导板必须升起,下导板放下时上导板必须抬起。

夹送辊工作说明λ完全打开位–上夹送辊完全升起,在非卷轧模式、清理轧废堆钢、维修等情况下。

待用位–使上夹送辊离开钢带,避免同钢带接触λ埋伏位–使上夹送辊离开钢带微小距离,使侧导板对钢带进行对中λ夹送位λ–轧件的尾部接近轧机时,相对侧夹送辊就降下来,夹住轧件,轧件出轧机后,用于送钢轧制位–λ在卷轧过程中使用的位置,浮动导向辊工作说明用于在卷轧时防止板带同卷取炉墙接触。

A、常规中厚板方式的单板轧制。

轧件最大长度90余米,大于50米的板需飞剪分断。

最后一道次的速度受飞剪、冷却、热矫等因素的影响。

B、卷轧板方式。

炉卷生产方式的最后一道轧制的出口速度受飞剪、冷却、热矫等因素的影响,通常取1—1.5米/秒。

由飞剪对轧件头部按设定值进行剪切并按母板长度进行分断。

此后自动运行直至上冷床。

C、钢卷生产方式。

炉卷生产方式的最后一道轧制的出口速度只受层流冷却因素的影响,板带穿过层流冷却后直接进入地下卷取机。

D、一块坯生产不同规格的成品。

利用飞剪中间分断。

也可生产锥形板(AGC)E、同质坯料生产不同强度级别成品。

采用不同的控制轧制和控制冷却制度。

二、控制轧制通常控制轧制为两阶段轧制。

第一阶段,板坯轧至预定的最终产品厚度的倍数,(该倍数取决于钢种和性能的要求),轧制完成后,轧件待温一定的时间,降温至第二阶段开轧温度,开始第二阶段轧制,轧制到所要求的产品的最终厚度。

特殊品种选择三阶段控制轧制,前两阶段同上,第二阶段轧完后,轧件待温至第三阶段开轧温度,开始第三阶段轧制至产品目标厚度。

轧制表由2级模型提供。

各阶段的待温方式:采用轧件在机前或机后辊道上游动空冷降温;利用层流冷却系统对轧件进行较快速降温;利用轧机上的水系统对轧件降温等。

三、转鼓式飞剪转鼓式飞剪的切断能力见下表,此表尚需根据产品的品种、规格、剪切温度等条件进一步细化。

轧制过程的事故分断也需按飞剪的实际能力确定。

常规中厚板方式:当单块板长度小于50m时,可由操作者决定不对轧件切头切尾。

当单块板长度大于50m时,需切头、分断、切尾。

切头切尾的数值由控制系统自动设置。

下达生产计划时,坯料的尺寸重量已考虑加热过程的氧化烧损、飞剪的切头切尾损失、飞剪的剪切偏差、成品的尺寸偏差、取样损失等。

卷轧板生产方式:进卷取炉前需对轧件头尾剪切,以便穿带。

对轧件头尾剪切的数值由控制系统自动设定,切头切尾后的轧件长度可由飞剪的测量系统得出,此道的厚度由测厚仪测出(由此可推算出成品轧件的大至长度)。

轧制完成后自动对轧件头部进行剪切、分切母板、切尾部。

剪切后,需要层流冷却的钢板,将以恒速前进,直到钢板尾部到达产品须用的层流冷却区的最后一个集管或层流冷却区的最后一个集管,然后钢板加速以拉开其与下一块钢板之间的间距。

对不需要层流冷却的钢板,可在分断后直接加速以拉开与下一块钢板之间的间距。

此外还有几种特殊情况:λ当成品板的厚度太小,致使切头不能正常掉入废料坑时(由实际生产状况决定,轧件厚度VAI介绍为15左右),就不切头,此时第一块母板的长度需考虑定尺剪的切头余量。

λ当尾板长度大于飞剪可碎断尺寸时,有两种情况,一种是尾板可正常矫直,并可做非定尺板使用,此时尾板的尾部不再进行剪切,尾板以适当速度跟随最后一块母板运行、上冷床、直至进行剪切,尾板产生的最后一块非定尺板运送至翻板修磨区另行处理。

另一种是尾板太短,无商品利用价值,则尾板以匀速跟随最后一块母板运行至冷床输入辊道端头后,吊下后处理。

钢卷生产方式:只有最后一道的速度制度同卷轧板方式不同,最后一道不切头尾,板带以设定的速度制度通过层流冷却、进入卷取机。

钢种温度厚度宽度X70 850℃ 31mm 3250mmX70 750℃ 25mm 3250mmSt52 950℃ 40mm 3250mmSt52 850℃ 34mm 3250mm四、层流冷却由高位水箱向层流冷却集管供水,一组集管由上、下集管构成,共32组集管。

这32组集管分为加速冷却区(zone1-zone10,上集管数/下集管数=1:6)、精调区(zone11-zone20,上集管/下集管=1:3)和微调区(zone21-zone32,上集管/下集管=1:2)。

在轧机后和地下卷取机夹送辊前有高温计测定钢板的温度。

在测温计前面和冷却区之间有吹扫装置。

为保证板带冷却后的平直度,对不同品种、规格,上/下集管的水流量有一个根据经验和调试结果确定的优化比例。

卷板的控制最后一道轧制之前,根据材质、规格(厚度、宽度)、温度(目标返红温度、预测出来的开冷温度),由模型计算自动选取冷却方式(即水流量的大小、上下集管开启的数量、整个层流冷却区的集管分布、辊道速度等)。

钢板冷却时,通过实时测定的实际参数和目标温度,进行自学习并修正控制模型。

当卷板进入冷却区,跟踪系统开始进行跟踪。

此时所需的阀门已全部打开,以确定的冷却形式对卷板进行冷却,在进行预设定时,所选择的阀门就先全部打开几秒种,然后再调至设定值。

在钢板出冷却区几秒种后冷却集管关闭。

由于卷板在卷曲开始、卷曲中和卷曲快结束时,辊道速度分别采取大于、同步和小于卷曲速度,卷板在通过层流冷却区时,卷板的头部、中部、尾部冷却制度将有所不同。

钢板的控制板在冷却区是以恒速在辊道上运行。

分切板在最后一道轧制时,板将以飞剪的剪切速度范围内的一定值经过层流冷却区。

由于炉卷模式生产的钢板从头部到尾部的温度变化较大,系统将进行调节,选择整个冷却区上合适的冷却形式,对其进行冷却。

对于单张板,最后一道轧制的速度与炉卷轧板不同,系统将根据其钢种、规格、最后一道的速度等选择合适的冷却形式。

钢板的冷却效果与板的运行速度和厚度有关,冷却系统将根据被轧钢板的厚度设定合适的速度,使钢板冷却均匀。

五、地下卷取机在最后一道轧制开始之前,根据测定的钢板厚度、宽度和卷曲温度参数以及被轧制材料的类型来设定卷曲机夹紧辊、助卷辊(根据厚度)和侧导板的间距以及用来设定夹紧辊、助卷辊和芯轴的电流范围和它们的速度。

卷曲时速度的调整控制:当卷板进入轧机输出辊道尚未卷曲时,辊道速度将稍大于轧机速度,这样在板带和炉卷轧机和ROT之间就建立了张力;当在穿带时且板带仍在轧机中时,此时芯轴上已建立了张力,辊速下降至与卷曲速度同步;然后当卷板离开轧机时,辊速就再调低为慢速,即稍低于带的速度,这样在卷曲时在轧机的输出辊道、地下卷取机之间产生张力,从而保证板带卷紧在芯轴上。

卷曲的开始当板带通过了层流冷却区,地下卷曲机夹送辊前的侧导板就对板带对中,并将其导入夹送辊,此时上夹送辊下方的转换门就打开,夹送辊将板带的头部导入槽板,帮助板带导入卷曲机和芯轴上,在芯轴上卷上第一圈,并建立起张力。

跟踪和弹跳控制当板带头部离开轧机后,地下卷曲机的跟踪系统就开始工作。

夹送辊前的HMD负责跟踪。

板带头部由夹送辊导入芯轴,并由助卷辊引导其绕着芯轴。

这时助卷辊就开始踏步控制模式。

在调整一定的长度后,芯轴就开始完全膨胀,并帮助建立张力。

在得到已卷上的信号以后,传动的速度参考值就会根据速度表进行调整,助卷辊离开。

在尾部离开轧机前,夹送辊建立一个反张力,这样尾部离开轧机时能无张力地离开。

辊道、夹送辊和助卷辊就减速运行。

助卷辊根据预计算的钢卷直径定位,这样可以避免卷曲最后的松卷。

当尾部到达辊道上的预计算位置时,卷曲机就以固定的减速度将板带减速,这样使板带尾部在到达卷曲机时得到最大速度。

当板带尾部离开夹送辊时,位置控制器就将板带尾部定位在固定的位置。

钢卷卸走以后,卷曲机就自动地准备下一个板带的卷取。

助卷辊的助卷轧制开始后,金属检测器、温度计和速度计将跟踪钢板头部在输出辊道上的运行。

当钢板进入夹紧辊时,准确的跟踪系统将对其头部进入卷曲机进行跟踪。

当板卷进入卷曲机时,芯轴就开始膨胀。

接着板卷就在芯轴上卷上一圈,下面的程序就开始了。

1号助卷辊在板卷来到之前离开;板卷被压在1号助卷辊的下面;1号助卷辊又返回,贴着板卷;2号助卷辊在板卷来到之前离开;板卷被压在2号助卷辊的下面;2号助卷辊又返回贴着板卷;3号助卷辊在板卷来到之前离开;板卷被压在3号助卷辊的下面;3号助卷辊又返回贴着板卷;1号助卷辊在板卷来到之前离开;如此循环采用这种方法,板卷的头部就不会接触到任何一个助卷辊,并且任何时候至少有两个助卷辊贴着板卷。