己二酸合成.

己二酸的合成教案

己二酸的合成教案 -CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN

2

教 案

课程名称:有机化学实验 授课教师 丁长江等 所在单位 公共化学教学与研究中心

课程类型 必修基础课

授课时间

春季学期

授课对象

医学五年制、七年制

教学内容提要 时间分配及备注

己二酸(3~4 h )

一、实验原理:

己二酸是合成尼龙-66[1]的主要原料之一,实验室可用硝酸或高锰酸钾氧化环己醇而得。

环己醇:环己醇熔点为24℃,熔融时为粘稠液体。

己二酸:溶解度如下表。

温度(℃) 15 34 50 70 87 100

溶解度(g/100g 水) 1.44 3.08 8.46 34.1 94.8 100

尼龙(Nylon)通常指的是聚酰胺纤维。

这类纤维有很多种,其中尼龙-66是我国目前生产量最大的品种之一。

它是己二酸或其衍生物与已二胺两种单体发生缩聚反应生成的一种线性高分子化合物。

由于参加反应的两种单体分子中都含有6个碳原子,所以商品名称为尼龙-66。

尼龙-66用途广泛,其中线材可用制作针织品,纺织品,轮胎帘子线,鱼网,绳索和滤布等。

经过加工制成的弹力尼龙更适于制袜子等。

二、实验材料:

仪器:三颈瓶、温度计、滴液漏斗、抽滤装置

药品:10%氢氧化钠、水、高锰酸钾、环己醇、亚硫酸氢钠、浓盐酸、活性炭

其它:滤纸、机械搅拌器、pH 试纸

OH

3

+ 8KMnO 4 +H 2O 3HOOC(CH 2)4COOH + 8MnO 2 + 8KOH

4。

己二酸的合成

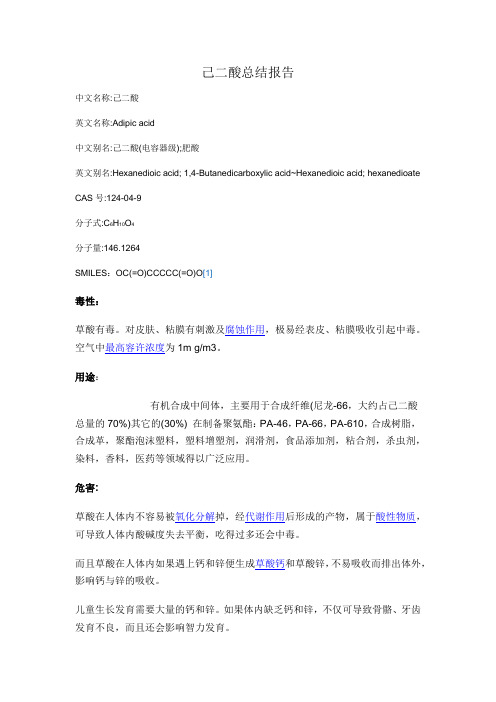

己二酸总结报告中文名称:己二酸英文名称:Adipic acid中文别名:己二酸(电容器级);肥酸英文别名:Hexanedioic acid; 1,4-Butanedicarboxylic acid~Hexanedioic acid; hexanedioate CAS号:124-04-9分子式:C6H10O4分子量:146.1264SMILES:OC(=O)CCCCC(=O)O[1]毒性:草酸有毒。

对皮肤、粘膜有刺激及腐蚀作用,极易经表皮、粘膜吸收引起中毒。

空气中最高容许浓度为1m g/m3。

用途:有机合成中间体,主要用于合成纤维(尼龙-66,大约占己二酸总量的70%)其它的(30%) 在制备聚氨酯:PA-46,PA-66,PA-610,合成树脂,合成革,聚酯泡沫塑料,塑料增塑剂,润滑剂,食品添加剂,粘合剂,杀虫剂,染料,香料,医药等领域得以广泛应用。

危害:草酸在人体内不容易被氧化分解掉,经代谢作用后形成的产物,属于酸性物质,可导致人体内酸碱度失去平衡,吃得过多还会中毒。

而且草酸在人体内如果遇上钙和锌便生成草酸钙和草酸锌,不易吸收而排出体外,影响钙与锌的吸收。

儿童生长发育需要大量的钙和锌。

如果体内缺乏钙和锌,不仅可导致骨骼、牙齿发育不良,而且还会影响智力发育。

过量摄入草酸还会造成结石。

实验方法1.环己烷一步氧化法:此法优点是工艺流程短,可省去硝酸装置和一套氧化装置;但为防止深度氧化和腐蚀,必须在低温下长时间反应,并且这种条件易引起爆炸,生产能力和产率不高,产品分离亦较复杂2.以过氧化氢为氧化剂生产己二酸:工艺优点是产率高,对环境无污染;缺点是反应时间长,催化剂回收困难,工艺有待进一步完善。

现阶段的研究主要集中在相转化剂和配位体3.KMO4氧化环已醇制备已二酸:工艺优点是产率高,对环境无污染,易控制,适合在实验室进行二、实验原理己二酸是合成尼龙-66的主要原料之一,它可以用硝酸或高锰酸钾氧化环己醇制得。

己二酸合成路线

己二酸合成路线

己二酸是一种重要的有机化工原料,主要用于生产聚己内酰胺、聚酯、荧光增白剂等化工产品。

己二酸的合成路线比较多,以下是其中几种主要的合成路线:

1.氧化己烷法

氧化己烷法是目前最为常用的合成己二酸的方法。

其具体步骤为:将己烷氧化为环己酮,然后将环己酮通过氧化反应转化为己二酸。

反应过程中需要使用过氧化氢、氧气等氧化剂。

2.环己酮二聚法

环己酮二聚法也称为Wacker过程,是另一种合成己二酸的方法。

其具体步骤为:将环己酮催化剂存在下,在一定温度和压力下发生二聚反应生成己二酸。

这种方法虽然需要催化剂,但是相对于氧化己烷法而言,反应过程更加简单。

3.乙炔法

乙炔法是己二酸合成的一种传统方法。

其具体步骤为:将乙炔和水在存在钴催化剂的条件下反应生成丙炔醇,接着将丙炔醇通过酸化反应转化为己二酸。

不过,这种方法因为使用了钴等贵金属催化剂,生产成本较高。

己二酸的合成的实验原理

己二酸的合成的实验原理

己二酸(又称己二酸二甲酯)的合成可以通过己二醇与酒石酸二甲酯反应得到,实验原理如下:

1. 己二醇与酒石酸二甲酯反应:

酒石酸二甲酯和己二醇在酸催化条件下可发生酯交换反应。

具体反应方程式为:

酒石酸二甲酯+ 己二醇→己二酸二甲酯+ 甲醇

2. 反应条件:

该反应需要酸催化剂,常用的酸催化剂有硫酸和硫酸铵。

反应通常在高温下进行,一般为150-200摄氏度。

3. 反应机理:

在酸催化条件下,酒石酸二甲酯中的羟基与己二醇中的甲醇发生酯交换反应,生成己二酸二甲酯和反应副产物甲醇。

酸催化剂可以促进该反应的进行。

4. 反应后处理:

反应结束后,需要对反应混合物进行后处理。

通常可以使用蒸馏方法将反应产物己二酸二甲酯和副产物甲醇进行分离。

总的来说,己二酸的合成实验原理是通过酯交换反应将酒石酸二甲酯和己二醇反

应生成己二酸二甲酯。

该反应需要酸催化剂,在高温条件下进行,并且需要对反应产物进行后处理。

己二酸1

现在合成己二酸的方法

1 环己醇和30%的硝酸在功率为50W超声波作用下 进行合成 2 环己烯和30%的双氧水在磷钨酸催化作用下进 行反应 3 苯酚加氢生成环己醇,再经硝酸反应生成己二 酸

3 由于氧化剂的种类繁多,而不同的氧化剂在 不同的反应中所需的条件不同。 4 尽量降低实验的成本。

1 资料查询(查找有关己二酸及氧化剂的内容) 2 设计思路(根据需要进行实施方案的确定)

3 进行实验(对比各种氧化剂的反应条件)

4 通过分析实验数据选择出最佳的氧化剂

检测己二酸的方法

1 通过己二酸的熔点(151℃)进行检测

2 利用红外光谱图进行分析

1 在原来的基础上将此反应进行完善

2 将此反应过渡到工业化生产中 3 研究此方案是否可以降低生产的成本

O 氧化剂 CH 2 CH 2 COOH CH 2 CH 2 COOH

酮一般不易被氧化,在强氧化剂作用下生成 多种羧酸混合物,在合成上没有实际意义。但环 己酮在氧化剂的作用下,可生成产率较高产物己 二酸。

1 一般氧化剂的选择是为了控制反应速率,达 到温和的反应进程。 2 使其反应在较低温度下进行,低温下易于控 制其反应过程。

己二酸的制备实验报告doc

己二酸的制备实验报告篇一:己二酸的制备实验报告实验八己二酸的制备一、实验目的1、学习环己醇氧化制备己二酸的原理和方法;2、掌握浓缩、过滤及重结晶等操作技能二、实验原理三、实验药品及其物理常数环己醇:2g 2.1ml (0.02mol);高锰酸钾 6g (0.038mol);0.3N氢氧化钠溶液 50ml;亚硫酸氢钠;浓盐酸四、主要仪器和材料水浴锅三口烧瓶(100 mL、19#×3) 恒压滴液漏斗空心塞(14#) 球形冷凝管(19#) 螺帽接头(19#,2只) 温度计(100℃) 布氏漏斗吸滤瓶烧杯冰滤纸水泵等.氧化剂可用浓硝酸、碱性高锰酸钾或酸性高锰酸钾。

本实验采用碱性高锰酸钾作氧化剂五、操作步骤(1)向250ml烧杯内加入50ml 0.3N氢氧化钠溶液,置于磁力搅拌上;(2)边搅拌边将6g 高锰酸钾溶解到氢氧化钠溶液中;(3)用滴管滴加2.1ml 环己醇到上述溶液中,维持反应物温度为43~47 ℃。

(4)当醇滴加完毕且反应混合物温度降低至43 ℃左右时,沸水浴将混合物加热,使二氧化锰凝聚。

(5)在一张平整的滤纸上点一小滴混合物以试验反应是否完成,如果观察到试液的紫色存在,那么可以用少量固体亚硫酸氢钠来除掉过量的高锰酸钾。

(6)趁热抽滤,滤渣二氧化锰用少量热水洗涤3次(每次2 mL),每次尽量挤压掉滤渣中的水分;(7)合并滤液和洗涤液,用4ml浓盐酸酸化至pH2.0;(8)小心地加热蒸发使溶液的体积减少到10ml左右,冷却,分离析出的己二酸。

(9)抽滤、洗涤、烘干、称重、计算产率。

(10)测量产品的熔点和红外光谱,并与标准光谱比较。

【操作要点及注意事项】1.KMnO4要研细,以利于KMnO4充分反应。

2. 滴加:本实验为强烈放热反应,所以滴加环己醇的速度不宜过快(1-2滴/秒),否则,因反应强烈放热,使温度急剧升高而引起爆炸。

3.严格控制反应温度,稳定在43~47℃之间。

4.反应终点的判断:(1)反应温度降至43℃以下。

己二酸的合成 教案教程文件

己二酸的合成教案

仅供学习与交流,如有侵权请联系网站删除 谢谢2

教 案

课程名称:有机化学实验 授课教师 丁长江等 所在单位 公共化学教学与研究中心

课程类型 必修基础课

授课时间

春季学期

授课对象

医学五年制、七年制

教学内容提要 时间分配及备注

己二酸(3~4 h )

一、实验原理:

己二酸是合成尼龙-66[1]的主要原料之一,实验室可用硝酸或高锰酸钾氧化环己醇而得。

环己醇:环己醇熔点为24℃,熔融时为粘稠液体。

己二酸:溶解度如下表。

温度(℃) 15 34 50 70 87 100

溶解度(g/100g 水) 1.44 3.08 8.46 34.1 94.8 100

尼龙(Nylon)通常指的是聚酰胺纤维。

这类纤维有很多种,其中尼龙-66是我国目前生产量最大的品种之一。

它是己二酸或其衍生物与已二胺两种单体发生缩聚反应生成的一种线性高分子化合物。

由于参加反应的两种单体分子中都含有6个碳原子,所以商品名称为尼龙-66。

尼龙-66用途广泛,其中线材可用制作针织品,纺织品,轮胎帘子线,鱼网,绳索和滤布等。

经过加工制成的弹力尼龙更适于制袜子等。

二、实验材料:

仪器:三颈瓶、温度计、滴液漏斗、抽滤装置

药品:10%氢氧化钠、水、高锰酸钾、环己醇、亚硫酸氢钠、浓盐酸、活性炭

其它:滤纸、机械搅拌器、pH 试纸

OH

3

+ 8KMnO 4 +H 2O 3HOOC(CH 2)4COOH + 8MnO 2 + 8KOH

仅供学习与交流,如有侵权请联系网站删除谢谢4。

己二酸的绿色合成实验报告

•、实验目的1 、通过己二酸的制备,了解传统合成方法的劣势和绿色合成方法的优势;2 、熟悉催化剂无需回收条件下的循环使用。

二、实验原理己二酸(adipic acid )俗称肥酸,分子式为 GHiQ 。

对于己二酸的生产工艺目前全世界用 的最广泛的是采用以环己乙醇或环己酮为原料的硝酸氧化工艺路线(图1)。

在此生产路线中,使用强氧化性的硝酸,严重腐蚀设备,而且生产过程中产生的 N20气体被认为是引起全 球变暖和臭氧减少的原因之一,给环境造成极大的污染。

日本科学Ryoji Noyon 于1998年Science 上发表了一篇有关己二酸的绿色合成方法,提出了用水作溶剂,H2O2作氧化剂,钨酸钠(Na2WO )作催化剂,在硫酸氢钾(KHSO4的参与下,甲基三辛氯化铵(aliquat 336) 作相转移催化剂的绿色制备路线。

这个路线不用强酸,不产生N2O 有害气体,用水作溶剂不产生废液,并且催化剂不用回收可以直接循环使用。

此后,又有研究人员发现,无需相转移 催化剂,采用水作溶剂,H2O2作催化剂,利用钨酸钠--草酸原位合成的配位催化剂亦可合成己二酸(图2 )。

O OHO1、仪器 磁力加热搅拌器,冷凝管,圆底烧瓶,烧杯,干燥管,表面皿,碱式滴定 管,熔点测定仪,三颈烧瓶,真空泵,分析天枰。

2、试剂 钨酸钠(AR ,环己醇(AR ),环己烯(AR ,浓硝酸(AR ,硫酸氢钾(AR ),甲基三辛基氯化铵(AR ,过氧化氢(AR ),草酸(AR )。

四、实验步骤1、传统制备方法将2ml 浓硝酸加入到10mL 圆底烧瓶中,放入搅拌磁子,装上冷凝管,装置图如下(见 图3)。

在通风橱里(为有 N2O 气体放出)加热到 80°G 接着将1mL 环己醇通过滴管从冷凝 管上方缓慢滴加到圆底烧瓶中,在滴加的过程中,尽量避免环己醇与冷凝管内壁的接触,滴加速度控制在1滴/min 左右,滴加过程持续30~40min 。

滴加完后,保持80°C 继续反应2h , 然后冷却至室温,冰水浴中冷却,晶体析出。

己二酸的绿色合成

2、降低催化剂的生产成本。为了使绿色合成己二酸方法更具竞争力,需要降 低催化剂的生产成本,包括寻找新的催化剂来源和优化催化剂的制备方法。

3、实现反应条件的温和化和高效化。为了使绿色合成己二酸方法更加环保和 高效,需要进一步优化反应条件,包括寻找新的反应介质、降低能量消耗等。

4、实现废物的资源化和循环利用。在己二酸绿色合成过程中产生的废物,应 通过废物资源化和循环利用技术得到有效处理,以达到零排放的目标。

然而,生物酶催化法也存在一些缺点: (1)酶的来源有限,价格较高; (2)对水质和环境条件要求较高。

2、化学催化法

化学催化法是另一种绿色合成己二酸的方法,该方法采用环保的催化剂,在较 温和的条件下实现己二酸的合成。化学催化法主要有以下优点:

(1)催化剂可重复使用,降低了成本; (2)反应条件温和,对环境友好; (3) 可通过调节反应条件控制己二酸产品的纯度和产量。

因此,在实际生产中需要根据具体情况选择合适的方法,并进行工艺优化以提 高产量和纯度。我们建议加强绿色化学和生物催化领域的研究与开发,降低生 产成本,实现可持续发展。

谢谢观看

(2)生物催化法:生物催化法采用微生物或酶作为催化剂,具有环保性和高效 性。但生物催化剂的制备过程较为复杂,且对底物和环境条件要求较高,导致 生产成本较高。

(3)绿色化学法:绿色化学法采用无毒无害的绿色催化剂,如离子液体等,来 实现己二酸合成己二腈的反应。该方法具有环保性和高效性,但催化剂的制备 和应用成本较高。

一、己二酸的传统合成方法与环 保问题

传统的己二酸合成方法主要是通过苯酚或环己醇与硝酸反应,然后进行氧化、 水解等步骤得到己二酸。然而,这种合成方法存在以下环保问题:

1、产生大量废液和废气,污染环境; 2、使用的有机溶剂不容易降解,对环境造成长期污染;

己二酸的制备

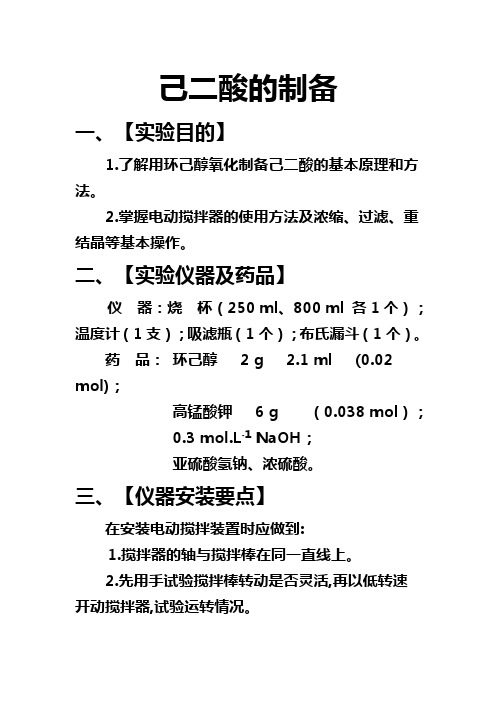

己二酸的制备一、【实验目的】1.了解用环己醇氧化制备己二酸的基本原理和方法。

2.掌握电动搅拌器的使用方法及浓缩、过滤、重结晶等基本操作。

二、【实验仪器及药品】仪器:烧杯(250 ml、800 ml 各1个);温度计(1支);吸滤瓶(1个);布氏漏斗(1个)。

药品:环己醇 2 g 2.1 ml (0.02 mol);高锰酸钾 6 g (0.038 mol);0.3 mol.L-1 NaOH;亚硫酸氢钠、浓硫酸。

三、【仪器安装要点】在安装电动搅拌装臵时应做到:1.搅拌器的轴与搅拌棒在同一直线上。

2.先用手试验搅拌棒转动是否灵活,再以低转速开动搅拌器,试验运转情况。

3.搅拌棒下端位于液面以下,以离烧杯底部3~5 mm为宜。

4.温度计应与搅拌棒平行且伸入液面以下。

四、【操作要点】1.KMnO4要研细,以利于KMnO4充分反应。

2.环己醇要逐滴加入,滴加速度不可太快。

否则,因反应强烈放热,使温度急剧升高而难以控制。

3.严格控制反应温度,稳定在43~47℃之间。

4.反应终点的判断:(1)反应温度降至43℃以下。

(2)用玻璃棒蘸一滴混合物点在平铺的滤纸上,若无紫色存在表明已没有KMnO4。

5.用热水洗涤MnO2滤饼时,每次加水量约5~10 ml,不可太多。

6.用浓硫酸酸化时,要漫漫滴加,酸化至pH=1~3。

7.浓缩蒸发时,加热不要过猛,以防液体外溅。

浓缩至10 ml左右后停止加热,让其自然冷却、结晶。

五、【本实验的成败关键】环己醇的滴加速度和反应温度的控制。

六、【问题及讨论】1、为什么反应必须严格控制环己醇的滴加速度,为什么在反应过程中要保持反应物处于沸腾状态?控制环己醇的滴加速度是制备己二酸实验的关键。

因为此反应是一个强放热的反应,所以必须等先加入反应瓶中的少量环己醇作用完全后才能继续滴加。

若滴加太快,反应过于剧烈,无法控制,会使反应液冲出烧瓶造成事故。

滴加太慢,反应进行的缓慢,需要的时间太长。

所以操作时应控制滴加环己醇的速度,维持反应液处于微沸状态。

己二酸的制备课件

实验室安全

在实验前需要了解实验室安全规定,并穿戴适当的防护装 备,如实验服、化学防护眼镜和化学防护手套等。

实验操作步骤

步骤一

将乙醇和碳酸钠混合 搅拌,然后加入硫酸。

步骤二

将混合物加热至沸腾, 并保持一段时间。

步骤三

冷却混合物,然后加 入适量的水,并进行 搅拌。

步骤四

将混合物进行分液, 收集有机相,并对其 进行洗涤和干燥。

04

在实际生产中,还需要考虑原料的来源和成本、设备的选择和操作方 式等因素。

03

CATALOGUE

己二酸制备工艺流程

原料准 备

1

己二酸制备所需的原料:苯酚、硫酸、硝酸等。

2

原料的质量要求:确保原料纯度、水分等指标符 合工艺要求。

3

原料的储存与运输:确保原料安全、稳定地储存 和运输,防止事故发生。

产物储存与运输

确保己二酸安全、稳定地储存和运输,防止事故发生。

04

CATALOGUE

己二酸制备实验操作

实验前的准备

实验材料

需要准备己二酸、硫酸、乙醇、碳酸钠等实验材料。

实验设备

需要准备烧杯、搅拌器、温度计、分液漏斗等实验设备。

实验试剂的纯化

为了保证实验结果的准确性,需要确保所使用的实验试剂 是高纯度的。

己二酸的制备课件

目 录

• 己二酸制备工艺流程 • 己二酸制备实验操作 • 己二酸制备实验结果分析 • 己二酸制备的工业化生产

01

CATALOGUE

己二酸简介

己二酸的性 质

物理性质

己二酸为白色晶体,熔点较高,易溶 于水,不溶于有机溶剂。

化学性质

己二酸具有羧基和酮羰基,可参与多 种化学反应,如酯化、酰胺化等。

己二酸的合成方案

己二酸的合成方案己二酸是一种重要的有机化合物,在化工、医药等领域具有广泛的应用。

本文将介绍一种合成己二酸的方案,以供参考。

一、材料及设备准备1. 己烷、高锰酸钾、浓硫酸、甲醇、氯化氢2. 理化实验室所需设备,如反应瓶、恒温槽、冷凝器等。

二、实验步骤1. 反应物准备:将2.5 mol己烷取入反应瓶中。

2. 高锰酸钾氧化:向反应瓶中加入适量高锰酸钾,使其与己烷摩尔比为1:1。

使用搅拌棒将溶液充分搅拌均匀。

3. 反应进行:将反应瓶放入恒温槽中,保持恒温,温度控制在50-70°C之间,同时进行反应。

4. 冷却降温:反应持续一定时间后,将反应瓶取出,放置于冷水中进行冷却降温。

5. 己二酸析出:将冷却后的反应液慢慢加入浓硫酸中,并用搅拌棒充分搅拌。

随着加入浓硫酸,己二酸逐渐析出并形成沉淀。

6. 沉淀处理:将沉淀从溶液中分离出来,使用真空滤器进行过滤。

过滤后的己二酸沉淀用甲醇进行洗涤。

7. 己二酸干燥:将洗涤后的己二酸沉淀置于通风器中,进行干燥处理。

8. 己二酸的纯化:将干燥后的己二酸置于冷凝器中,在氯化氢气氛下进行加热,通过蒸馏的方式对己二酸进行纯化。

三、注意事项1. 实验过程中应严格遵守安全操作规程,避免发生化学品外溢、热源泄漏等危险。

2. 己烷需储存于密闭容器中,避免接触空气。

高锰酸钾需防潮保存,放置于干燥处。

3. 反应物与溶液的加入,应控制速度和顺序,以免发生剧烈反应或溅溶液事故。

4. 冷却降温和沉淀处理的过程中,需要逐步操作,避免温度、压力的快速变化。

5. 纯化过程中,氯化氢气体具有一定的腐蚀性和毒性,请注意安全操作。

总结:通过上述合成方案,可以获得较纯的己二酸。

在实际操作中,应遵循实验室的安全规程,掌握好反应条件与操作步骤,确保合成过程的安全性和产物的质量。

己二酸作为重要的有机化合物,其合成方案具有重要的实际应用价值。

己二酸合成工艺研究

己二酸合成工艺研究摘要:综述了己二酸目前主要的生产工艺技术,介绍了传统的苯酚法、环己烷法、丁二烯法、环己烯法以及环己烯直接氧化法、生物氧化法等新技术的优缺点,并提出了己二酸生产工艺未来的发展方向。

关键词:己二酸;生产工艺;发展方向引言己二酸是脂肪族二元酸,分子式为C6H10O4,外观为白色晶体粉末,微溶于水,易溶于乙醇、乙醚等大多数有机溶剂。

己二酸是一种重要的有机化工原料,可以发生成盐、酯化、胺化、酰氯化及成酐等反应,因此主要用于合成尼龙66、聚氨酯、增塑剂和润滑剂,此外,在医药、农药、香料、染料等方面也有广泛的应用。

随着国家对环保生产的重视程度逐渐提高,传统的己二酸合成工艺因多采用硝酸氧化法,产生的氮氧化物会造成环境污染,不符合绿色化学的生产工艺,因此,开发新的、清洁无害的己二酸绿色合成新工艺成为当今技术的研究热点。

1传统生产工艺1.1苯酚法苯酚加氢氧化法是最早合成己二酸的工业方法,该生产工艺采用苯酚为原料,首先加氢得到环己醇,再进一步脱氢生成环己酮,环己酮在乙酸中用空气氧化得到己二酸,或在得到环己醇后直接使用硝酸氧化合成己二酸。

苯酚法的主要优点是低耗能、高经济性,所生产的己二酸纯度高,生产技术也比较成熟,但是受到苯酚资源的限制,会提高己二酸的生产成本。

此外,以硝酸为氧化剂产生的污染气体不可避免的会对生态环境造成影响。

1.2环己烷法环己烷法是目前世界上生产己二酸的主要方法,该生产工艺以苯和硝酸为原料,经过两步合成己二酸。

第一步环己烷被氧化生成环己醇和环己酮的混合物(KA油),第二步在催化剂条件下硝酸氧化KA油得到己二酸。

该工艺方法的优点是原料单一、生产技术成熟、原材料消耗少、能耗低,但工艺过程复杂,副产物较多,会产生大量废气、废水,对生态环境造成破坏,同时硝酸用量较大,会腐蚀设备,并且硝酸所产生的氮氧化物也会对生态环境造成不良影响。

1.3丁二烯法丁二烯法改变了以苯为原料的加氢工艺,改用廉价的丁二烯作为原料,该生产工艺根据合成方法的不同分为丁二烯羰烷基化法、氢羧基化法和氢氰化法,其中羰烷基化法是经过两步羰化反应生成己二酸二甲酯,然后水解生成己二酸;氢羧基化法是丁二烯先氢羰基化生成 3-戊烯酸,3-戊烯酸再经氢羰基化生成己二酸;氢氰化法是经过两步氢氰化得到己二腈,然后水解得到己二酸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

用分子氧一步法催化氧化环己烷制备己二酸表面催化研究中心,化学系,雷丁大学,校区,雷丁,英国RG66广告2006年6月1日收到,2006年6月29日受理用锰-钴转变的合金和羟基临苯二甲酰亚胺作催化剂,在温度353K用分子氧一步氧化环己烷制备己二酸,得到生成氧化物大于95%的选择性,以己二酸为主的转化产率为78%。

74%的部分氧化被记录下来。

关键词:己二酸,一步氧化,催化剂,环己烷氧化,羟基临苯二甲酰亚胺,自由基,选择性1.前言值得注意的研究努力已被付出去研究有效地方法,为了环己烷未活化的C-H键的氧化,因为考虑到工业和合成方面基板的重要性。

已经用不同的氧化剂探讨烷烃类的催化氧化,在温和条件下用分子氧的反应是可行的,归因于他的廉价的有效性和只有产物水为无污染的副产物。

然而,环己烷的氧化在所有主要工业生产过程中表现出很低的效率。

目前,工业氧化环己烷制备己二酸经历了两步过程。

第一步包括了环己烷氧化成环己酮和环己醇(KA油),在约温度423K和1-2MPa压力条件下,用可溶性钴催化剂或无催化剂,在液相中,所有环己烷转化率低于4%。

在这样低的转化下朝向环己醇和环己酮的选择性可以优化到70%-85%,没有太多产物的过氧化。

第二步历程包括了KA油的氧化制成己二酸,通过硝酸作为温和氧化剂的使用。

这一步产生的副产物包括一氧化二氮(N2O),它显示的全球变暖效率比二氧化碳高300倍。

提高这两步反应选择性的研究还在继续。

例如,向氧化混合物中加入硼酸被证明是有效的,它允许约环己烷的10%转化朝向KA油有90%的选择性。

Murahashi等人指出环己烷在铁粉上的氧化,观察到11%的转化率,生成KA油95%的选择性。

然而,寻求一步法从环己烷生产己二酸且没有NOx生成,从绿色化学角度是迫切的事情。

Tomas和他的同事做了些很有意思的工作,在气相(无溶剂)中用分子筛催化剂在活性部位隔离直接氧化环己烷制备己二酸。

在类似的研究中,Moden 等人已经声明了为了环己烷氧化反应的MnAPO-5催化剂的选择性性质。

从反应机械论方面考虑环己烷制备己二酸的关键难题,它可能需要催化体系去激活分子的C-H键,可能通过烷基自由基的一代,一个C-C键的明确断裂造成开环,在终端形成酸官能度更进一步的氧化之前。

然而,产物和反应中间体含C-H和C-C键,将在高度转化中同样易受相同催化体系的进攻。

已经有一些尝试,在有自由基引发剂热力过程下首先聚集烷基自由基。

但是,这自动氧化过程需要严格的反应条件,反应需在高温下进行。

在这样的条件下,C-H键和C-C键的均裂分裂都对于合成己二酸将有很低选择性。

至今为止,还没有满意的一般方法,去在温和条件下环己烷碳氢键的均裂分歧去选择的生成碳自由基。

为了实现它,一种在温和条件下让碳自由基增长的新方法是被需要的。

这样一种方法对于有机合成可能变成一种不可或缺的工具。

目前,学者们发现PINO自由基,产生于羟基邻苯二甲酰亚胺,在温和条件下,从不同烃类包括烷烃类,醇类,酯类,缩醛类,还有醛类等的碳氢键摘取一个氢原子,形成相应的碳自由基,有很高的选择性和高催化效率。

羟基邻苯二甲酰亚胺已被命名为“碳自由基生成催化剂”(这在此后为CRPC)。

这NHPI能从烷烃生成含氧化合物,例如酮类和羧酸类。

这NHPI也能促进官能团添加到烷烃类上,造成硝基烷类,烷基磺酸,烷氧酸等,在温和条件下有很高的选择性,这些在先前都是很难实现的。

值得注意的是在Iwahama等人用CRPC氧化环己烷的初步研究最近已被实现。

PINO自由基被认为是主要活性中心,在NHPI存在下环己烷的氧化生成环己酮和己二酸实验中(见表1)。

因此,像Co 或Mn催化剂的存在可能协助缓和从NHPI和分子氧得来的PINO自由基增长,并促进生成环状酸的氧化还原降解,将最终转化成己二酸。

这篇短论文是进行了一个初步研究,在少量过渡金属存在的情况下用NHPI作自由基催化剂,环己烷一步法转换制取己二酸。

发现在我们的条件下,NHPI和Co /Mn的混合物作催化剂显示出最好的催化表现。

这催化反应给出了大于95%的选择性,显著地氧化成二酸产物(己二酸);戊二酸和丁二酸在液相中有78%的转化。

朝向己二酸的优化选择性为这一步法催化氧化反应约是65%。

2.实验典型的,在液相中环己烷的氧化反应进行如下:首先,乙酰丙酮锰和四水合醋酸钴被加到已知数量的乙酸做溶剂溶解的环己烷中。

最后,关闭高压釜反应器,纯氧在是室温下是带电荷的。

高压反应堆被加热到所需温度。

这反应被允许反应8个小时,不包括反应堆达到反应温度的时间。

反应完后,反应堆被冷却到-60℃,在干冰/丙酮浴中,优先连接反应堆的气体出口到一个两阶段溶剂包含DCM(二氯甲烷99+%),在释放这些容器的压力之后。

过后,用甲醇(二氯甲烷99+%)洗反应堆中的无水反应混合物。

所有溶液经过无水MgSO4过滤器后被转移到一个250mL无水容量瓶。

为了洗掉残余产物,在85℃下用20mL甲醇洗两次反应堆。

所有溶液经洗过后被收集到一个250mL无水容量瓶中。

这甲醇溶液然后被标记为溶液A-1,为了环己烷的分析,用气相色谱-质谱联用仪以甲苯作为外标。

为了每一氧酸产物分析这溶液,在50℃水浴下用旋转蒸发仪将溶液A-1的体积降低至最小量。

然后,40mL甲醇,10mL水和催化剂量的浓硫酸被加到所得混合物中,溶液在65℃下搅拌15个小时,为了完成酯化过程(这一步是决定高沸点酸产品必须的,用气相色谱-质谱联用仪,比如,甲醇和己二酸反应生成二甲酯己二酸)。

在那之后,确定量的碳酸氢钠被加入到酯化反应体系直到不再有气泡从溶液里出来。

然后,用旋转蒸发仪在40℃水浴下降低反应混合物的体积,在两种溶液分层出现甲醇被移走后还有大量水分被遗留。

溶液然后被转移进一个250mL的分离器中,加入30mL乙醚用于抽出油溶性产品。

上层溶液,即乙醚溶液,被转移至一个250mL无水容量瓶中(溶液A-2),通过包含1g无水MgSO4的过滤器,为了干燥和过滤溶液。

再重复抽滤四次。

最后一次抽滤像先前行为一样进行,除了已知量的氯化钠被用于饱和水溶液层,为了降低残留在水溶液层中的有机含氧化合物的溶解度。

反应后获得的锰的识别和定量用气相色谱-质谱联用仪进行。

10mL溶液A-2和0.3mL0.030M甲苯/乙醇被转移到25mL容量瓶中和乙醚组成25mL(溶液D-1)。

不同的氧化物可以根据它们的质谱结构区分开。

一种主要观察到的氧化物的浓度根据之前获得的校正曲线决定,用甲苯做外标准。

3.结果与讨论表1总结了所用反应物的量,反应时间和温度。

根据以上分析条件,表2总结了整体环己烷的转化率和被确定为氧化物的转化率。

值得注意的是,乙酸对于环己烷在液相中氧化显示出是必不可少的,乙酸在试验10中的缺席造成环己烷的低转化率。

似乎乙酸在携带环己烷,NHPI和催化剂(过渡金属盐)进入单相体系促进催化中起了主要作用。

因此,在乙酸的存在下,所有反应物被混合并在均相中反应。

通过比较试验1和实验2 ,用不同的环己烷和O2的摩尔比(O2从1:2.7增加到1:5.3),在整体环己酮转化率和对氧化物的选择性方面,没有显示出显著地变化。

除此以外,也没有在它们ton变型观察到变化。

同样,通过比较试验6和试验7,用不同的环己烷和O2的摩尔比(O2从1:5.3增加到1:7.1),在对氧化物的选择性方面和它们ton变型,也没有显示出显著地变化。

普遍知道在有机溶剂中氧溶解量很低尽管应用高压氧气。

因此,这些发现显示出可能氧的有效性在乙酸中被限制。

在反应中间氧容量保持不变,这可能限制了氧化速率,尽管烷烃的浓度改变。

羟基邻苯二甲酰亚胺作为自由基催化剂被用于这一系列试验中。

NHPI用于试验2 ,试验3和试验4被减少,从试验2中的10%减到试验3中的5%,再到试验4中的1%。

(NHPI 的百分用量是考虑到试验中加入环己烷的总摩尔数)。

有意思的是注意到NHPI的减少造成环己烷整体转化率的降低。

然而,更有趣的是观察到朝向氧化物的选择性增加了,当NHPI 的使用减少时。

通过用环己烷在每个试验的整体转换比较环己烷转为所有氧化物的转化率,显然在氧化反应中有一个主要碳的丢失在氧化反应中,因为自由基催化剂的过度使用。

有趣的发现我们放进反应中的自由基催化剂越多,环己烷经历更深一步的氧化反应的可能性越高,导致更高的转化率但是伴随更低的选择性。

这个观察清楚地阐明了这催化氧化反应对氧化物的选择性可以优化,主要通过使用自由基催化剂的不同浓度。

正如试验3,5和6所示,在试验6中Mn-Co的使用造成100%环己烷转化,显示出Mn-Co 对在催化活性方面是比较好的催化剂对。

Mn在催化活性方面不如Mn-Co但是比Co单独使用好。

值得注意的是,在试验3中用Mn作催化剂,环己烷的催化氧化得出环己烷的整体转化率为73%,28.8%是氧化物包含15.2%的二甲基的琥珀酸,19.6%的戊二酸二甲酯和65.2%的乙二酸二甲酯。

同样,反应遭遇71.2%的碳丢失。

碳丢失的主要原因可以归结于环己烷的深层氧化,生成挥发性产物如一氧化碳,二氧化碳和可能的碳质残渣,不幸的是,通过当前的分析方法检测不到。

为了得到最好的全部环己烷转化和对氧化物最好的选择性,用最少量的碳丢失,反应温度从试验7的373K变到试验9的343K。

显然好的碳平衡在试验8中得到了,全部环己烷的转化率是78%含有74%为开始时环己烷转化为氧化物。

因此,得到95%的碳平衡(对氧化物的选择性)。

注意到几乎74%环己烷转化为氧化物,其中68%为乙二酸二甲酯。

因此,环己烷氧化反应制己二酸在简单步骤氧化反应中有50%的转换率,从目前研究中呈现最好的结果。

4.总结总结最新的初步研究,我们已经表明Mn(Ⅱ)和Co(Ⅱ)的结合物是一种有效的催化剂,用于环己烷制备己二酸的一步法催化氧化反应,比单独使用Mn(Ⅱ)和Co(Ⅱ)时发挥了更高的活性。

另一方面,在研究的条件下,在对氧化物的选择性方面Co-Mn是最好的催化剂。

我们观察到在这个研究中,环己烷转化率和催化剂引发剂“NHPI”是直接成正比例关系。

然而,关于它和对氧化物的选择性是相反的关系。

同样的,对于温度作用发现了相同的趋势。

这些反应了有机分子的选择性氧化的主要难题,高的底物转化率将伴随低的选择性,这归因于产物的过度氧化的问题。

记住“绿色化学”这主要目标是去实现环己烷反应的高转化率和高选择性,产生更少的对环境有害的产物,因此目前初步结果展示出从环己烷的催化氧化简单步骤中,己二酸的产率多于50%,用NHPI/过渡金属没有使用硝酸,显示预期的新结果。

致谢我们感谢EPSRC/CRYSTAL英国的合作关系指出这项工作。

参考文献[1] D.H.R. Barton, N. Ozbalik , in: Activation, Functionalizationof Alkanes, ed. C.L. Hill. (John Wiley, New York, 1989) pp. 281.[2] D.H.R. Barton, S.D. Beviere, W. Chavasiri, E. Csuhai, D. Dollerand W.G. Liu, J. Am. Chem. Soc. 114 (1992) 2147.[3] D.H.R. Barton and W. Chavasiri, Tetrahedron 50 (1994) 19.[4] U. Schuchardt, W.A. Carvalho and E.V. Spinac, Syn. Lett. 713 (1993).[5] E.V. Spinace, H.O. Pastore and U. Schuchardt, J. Catal. 157 (1995) 631.[6] U. Schuchardt, R. Pereira, C.E.Z. Kraembuhl, M. Rufo and R.Buffon, Appl. Catal A 131 (1995) 135.[7] K.W. Lee, S.B. Kim, K.W. Jun and E.K. Shim, New J. Chem 17 (1993) 409.[8] D.H.R. Barton, Tetrahedron 46 (1990) 3743.[9] C. Sheu, A. Sohkowiak, S. Jeon and D.T. Sawyer, J. Am. Chem.Soc. 112 (1990) 879.[10] KV. Ingold, Aldrichimica Acta 22 (1989) 69.[11] N. Sawatari, T. Yokota, S. Sakaguchi and Y. Ishii, J. Org. Chem.66 (2001) 7889[12] L. Simandi, Catalytic Activation of Dioxygen by Metal Complexes(Kluwer Academic Publisher, Netherlands, 1992).[13] G.W. Parshall and S.D. Ittel, Homogeneous Catalysis (Wiley, New York, 1992).[14] S. Ciborowski, in: Studies in Surface Science and Catalysis, ed.L. I. Simandi.(Elsevier, Amsterdam, 1991).[15] S.I. Murahashi, Y. Oda and T. Naota, J. Am. Chem. Soc. 114 (1992) 7913.[16] J.M. Thomas, R. Raja, G. Sankar, B.F. Johnson, D. Lewis,Chemistry (Weinheim an der Bergstrasse, Germany, 2001) 7:2973.[17] J.M. Thomas, R. Raja, G. Sankar, R.G. Bell, Accounts ofChemical research 34, (2001), 191 and references therein.[18] B. Moden, B.Z. Zhan, J. Dakka, J.G. Santiesteban and E. Iglesia,J. Catal. 239 (2006) 390.[19] A.K. Suresh, M. Sharma and T. Sridhar, Ind. Eng. Chem. Res. 39 (2000) 3958.[20] Y. Ishii, J. Mol. Catal. A-Chem. 117 (1997) 123.[21] T. Iwahama, K. Syojyo, S. Sakaguchi and Y. Ishii, Org. ProcessRes. Dev. 2 (1998) 255.。