带传动的名词解释

带传动

2)啮合式带传动 同步带传动是一种啮合传动,具有的优点是:无滑动,能保证固 定的传动比;带的柔韧性好,所用带轮直径可较小;传递功率大。 用于要求传动平稳,传动精度较高的场合.(强力层为钢丝绳,变形 小;带轮为渐开线齿形)

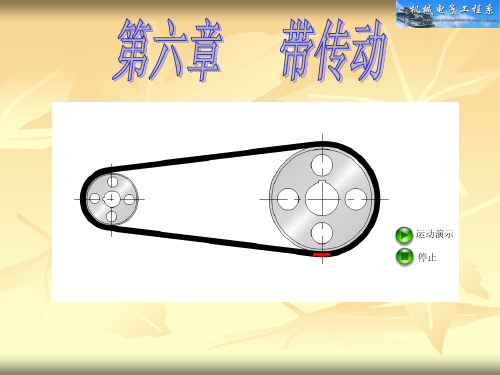

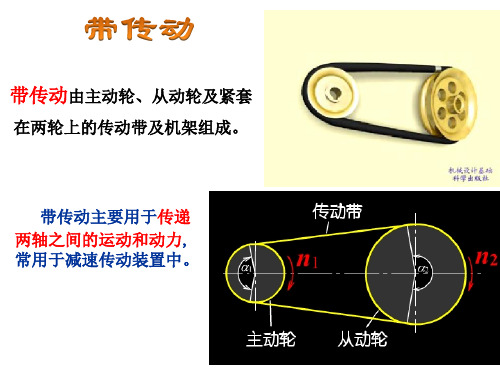

二、带传动的组成及特点 1.带传动的组成

(2)V带: 截面形状为梯形,两侧面为工作表面。应用最广的带 传动是V带传动,在同样的张紧力下,V带传动较平带传动能产生 更大的摩擦力。

在相同的张紧力作用下,V带可比平 带产生较大的正压力,因而获得较大 的摩擦力。

设平带与V带传动承受相同的张紧 力Q,则平带工作时产生的摩擦力为

Ff = fN = fQ V带工作时产生的摩擦力为

2

F

cos d

2

因d 很小,可取 sin d d , cos d 1 去掉二阶微量dF d

22

2

2

dFN Fd fdFN dF

dF fd

F

积分得: F1 dF

f d

F F2

0

ln F1 f

F2

紧边和松边的拉力之比为: F1 e f →绕性体摩擦的基本公式 F2

联立求解:

F1 = F0 + F/2 F2 = F0 + F/2

紧后,位于带轮基准直径上的周线长度Ld 。)

带轮基准直径——V带轮上与所配V带节宽bp

相对应的带轮直径。

带轮的基准直径是V带轮的公称直径。 V带的楔角: V带两个侧面的夹角。 带轮的槽角: 带轮轮槽两个侧面的夹角 中心距a: 两个带轮轴线之间的距离。

V带的尺寸已经标准化,其标准有截面尺寸和V带基准长度。

取绕在主动轮或从动轮上的传动带为研究对象,有:Ff=F1-F2;

带传动

★带传动★带传动是一种应用广泛的机械传动,它通常是由主动轮、从动轮和张紧在两轮上的挠性带所组成的。

如图所示。

一、带传动的工作原理和主要类型根据带传动的工作原理不同,可将其分为磨擦传动和啮合传动两类,前者是带传动的主要类型。

磨擦型带传动,是以一定的初拉力将带张紧在两带轮上,在带与带轮的接触面间产生正压力。

当主动轮转动时,靠带与带轮之间的磨擦力,驱使从动轮转动,从而达到传递运动和动力的目的。

常用的磨擦型传动带,按横截面的形状可分为平带,V 带、多楔带、圆带和同步带。

平带的横截面为矩形或近似为矩形,其工作面是与轮面相接触的内表面。

V带的横截面为等腰梯形,其工作面为与1轮槽相接触的两侧面,但V带与轮槽底不接触,在同样的初拉力下,V带传动所产生的最大磨擦力约为平带的3倍,因而V带传递的功率较大,故应用广泛。

普通V带(以下简称V带)是无接头的环形带,其横截面为梯形。

具体结构如下图所示,由四部分组成:由几层橡胶制成的伸张层1;由粗绳或帘布构成的强力层2;由橡胶填塞成的压缩层3;由几层橡胶帆布构成的包布层4。

二、带传动的特点(1)优点:1)适用于远距离的运动和动力,改变带的长度可适应不同的中心距。

2)传动带具有良好的弹性,有缓冲和吸振的作用,因而传动平稳,噪声小。

3)过载时带与带轮之间会间传出现打滑,可防止损坏其它零件,起过载保护的作用。

4)结构简单,制造、安装的维护方便,成本低廉。

2(2)缺点:1)传动的外轮廓尺寸较大,结构不紧凑,且对轴的压力大。

2)带与带轮之间存在弹性滑动和打滑,不能保证准确的传动比。

3)机械效率低,带的寿命较短。

4)需要张紧装臵。

(3)带传动的应用范围带传动应用范围广泛。

一般带速为5~25m/s,高速带可达60m/s。

平带传动的传动比通常为3左右。

较大可达到5;V带传动的传动比一般不超过8。

带传动效率较低η≈0.94~0.97,因此不宜用于大功率传动,功率通常不超过50kW。

三、V带的结构、标准及带轮结构普通V带(楔角α=40°)是标准件,按截面尺寸由小到大分为Y、Z、A、B、C、D、E七种型号,其截面基本尺寸见下表:3普通V基准长度系列如下表四、V带和三角带传动的安装和维护V带和三角带传动的安装和维护应满足以下要求:1)普通V带和窄V带不得混用在同一传动装臵上,套装带时不得强行撬入。

带传动

一、Working Principle

带传动是一种在生产中被广泛应用的机械传动方式,它通 常连接在原动机与工作机或减速器之间,一般作减速运动。 带传动的组成:主动轮( 1 )、 从动轮(2)、传动带(3) 工作原理:由于传动带是以一定 的张紧力紧套在带轮上,使得在带 与带轮的接触面上产生分布正压力 (Normal Force),当主动轮转动时 ,依靠带与带轮间的摩擦力 (Friction)使传动带及从动轮转动, 以传递运动和动力。 Driving Pulley Driven Pulley Belt

F = F1 − F2

代入欧拉公式可得在即将打滑时 的最大有效拉力:

Fmax

1 1 − fα e = 2 F0 1 1 + fα e

最大有效拉力与其它参数的关系

1 1 − fα e = 2 F0 1 1 + fα e

Fmax

由上式可知,带传动的最大有效拉力即极限摩擦力总和 与带的初拉力,包角和摩擦系数有关。 增大初拉力、包角和摩擦系数,有利于提高带的工作能 力,但初拉力过量则会导致带的承载能力降低。

带传动的特点(Characteristics)

由于带传动是通过中间挠性件(传动带),依靠带与带轮 间的摩擦力工作的,所以带传动具有以下特点: Advantages: • Small amount of installation work • Small amount of maintenance • High reliability • High peripheral velocities • Good adaptability to the individual application • In some cases, shock- and sound-absorbing • In some cases, with continuously variable speed (variablespeed belt drive)

带传动

许用功率:实际工作条件与实验特定条件不同时,应对P0值

加以修正,得到实际工作条件下单根普通V带所能传递的功率 [P0],称为许用功率。

P0 P0 P0 Kα KL

式中:Δ P0——功率增量,考虑传动比i≠1时,带在大带轮上的弯曲应力较 小,故在寿命相同条件下,可增大传递的功率。 Kα ——包角修正系数,考虑α 1≠180°时对传动能力的影响。

V带轮的材料常采用铸铁、铸钢、铝合金、工程塑料等, 其中灰铸铁应用最广。 带速v≤25m/s时常用HT150;带速v = 25~30m/s时常用HT200。 带速更高或特别重要的场合可采用铸钢。铝合金和塑料带轮多 用于小功率的带传动。

V带轮槽尺寸标准:

普通V带轮由轮缘、轮毂及轮辐三部分组成。

根据轮辐结构的不同,V带轮有实心式、腹板式、孔板式和 轮辐式四种典型型式。

F1 f e F2

——挠性体摩擦的基本公式(欧拉公式) α :带轮包角(带与带轮接触弧所对应的中心角)

f:带与轮面间的摩擦系数;

e——自然对数的底,e≈2.718。

带传动在不打滑条件下所能传递的最大圆周力为: f e

e f 1 2F0 f e 1

窄V带的相对高度h/bp约为0.9,有SPZ、

SPA、SPB、SPC四种型号。窄V带具有普 通V带的传动特点,由于其抗拉体采用高 强度的绳芯,因而较普通V带能承受更大 的拉力,适用于传递大功率而又要求传 动装置紧凑的场合。

窄V带结构

V带的标记:由型号、基准长度和标准号组成

例1:A型普通V带,基准长度为1400mm,其标记为: A1400 GB/Tll544—1997 例2:SPA型窄V带,基准长度为1600mm,其标记为 SPA1600 GB/Tll544—1997 带的标记通常压印在带的顶面,便于选用识别。

带传动的传动原理

带传动的传动原理传动是机械运动中重要的一环,它的作用是将动力源的动力传递给被传动机构,使被传动机构实现特定的运动。

在传动中,带传动是一种常见的传动方式,也是一种比较简单、可靠的传动方式。

带传动是指通过带子来实现动力传递的传动方式。

带传动的主要部件是带子,而传递动力的源头则可以是电动机、发动机等。

带子通常由橡胶、尼龙、聚氨酯等材料制成,其特点是柔软、耐磨、吸震性好,不会对传动部件造成损伤。

带传动的原理是利用带子与轮毂之间的摩擦力来传递动力。

当动力源启动时,带子会紧贴在轮毂表面,并产生摩擦力,从而使轮毂转动。

由于带子的柔软性,它可以轻松地适应轮毂的形状和尺寸,从而使带传动具有较好的适应性。

带传动具有以下优点:1.传动平稳:带子在传递动力时会产生一定的吸震作用,从而减小了传动的冲击力,使传动更加平稳。

2.噪音低:带子与轮毂之间的摩擦力较小,因此噪音也相对较小,使传动过程更加安静。

3.简单可靠:带传动的结构简单,不需要润滑油,因此不易出现故障,具有良好的可靠性。

4.经济实用:带子的制造成本较低,同时由于其可靠性高,因此使用寿命也较长,从而使带传动具有较好的经济性。

带传动也存在一些不足之处:1.传动效率低:由于带子与轮毂之间的摩擦力较小,因此在传递动力时会存在一定的能量损失,使传动效率较低。

2.传动跳动:由于带子的柔软性,当传动负载较大时,会出现带子跳动的现象,从而影响到传动的稳定性。

3.受环境影响:带子容易受到环境的影响,例如高温、高湿等环境会使带子老化、开裂,从而降低传动的可靠性。

带传动是一种简单可靠、经济实用的传动方式,特别适用于低速、轻载的传动场合。

在使用带传动时,需要根据实际情况选择合适的带子材料和结构形式,从而使传动效果更佳。

设备基础维护培训系列之 带传动简介

V带传动的张紧、安装和维护

(一)带传动的张紧

带传动工作一段时间后就会由于塑性变形而松弛, 使初拉力减小,传动能力下降,这时必须重新张紧。常 用的张紧方式可分为调整中心距方式和张紧轮方式。 1.调整中心距方式

(1ห้องสมุดไป่ตู้定期张紧

采用定期改变中心距的方法来调节带的张紧力,使 带重新张紧。常见的有滑道式和摆架式两种结构。

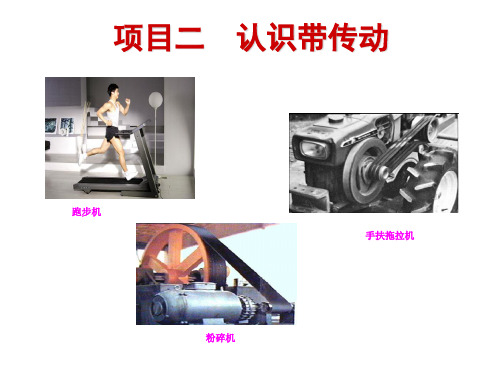

• 带传动是利用皮带进行传动的传动形式。

发动机中的带传动

车床中的带传动

带传动的类型和应用

1—主动带轮,2—从动带轮,3—带

带传动的类型和应用

带传动的形式 (a)开口传动,(b)交叉传动,(c)半交叉传动,(d)带张紧轮的传动

带传动的类型和应用

传动带的种类

构更紧凑, 在机械传动中应用最广泛。

v带传动动画展示

多楔带:

多楔带是平带基体上有若干纵向楔形凸起, 它兼有 平带和V带的优点且弥补其不足, 多用于结构紧凑的大功 率传动中。

多楔带传动动画展示

圆形带:

圆形带的截面形状为圆 形。 仅用于如缝纫机、 仪 器等低速小功率的传动。

齿形带(同步带):

同步齿形带即为啮合型传动带。 同步带内周有 一定形状的齿。

(二)带传动的特点和应用

优 点

(1)能缓冲吸振,传动平稳,噪 音小。 (2)具有过载保护作用。 (3)结构简单,制造、安装和维 护方便,成本低; (4)适用于两轴距离较大的传动;

缺 点

(1)不能保证恒定的传动比,传动 精度和传动效率低。 (2)带对轴有很大的压轴力。 (3)带传动装置结构不够紧凑。 (4)带的寿命较短。 (5)不适用于高温、易燃及有腐蚀 介质的场合。

传动带的型式

普通V带的结构:

带传动

带传动摘要:本文主要对带传动的一些发展、应用、分类和国家标准做一些简单的介绍。

还要重点介绍一些比较好的工业应用和发展前景。

关键词:带传动分类应用发展一.带传动的简单介绍1)带传动的定义:带传动是通过中间挠性体(传动带),将主动轴上的运动和动力传递给从动轴的机械传动形式。

它是将原动机的电机或发动机旋转产生的动力,通过带轮由胶带传导到机械设备上,故又称之为动力带。

如图1图1.2)带传动的历史:传动带最初是由皮革制造的,19世纪中叶为橡胶所取代。

20世纪60年代开始,陆续由NR、SBR转向CR、PUR。

进入80年代,又进一步扩大到采用CSM和HNBR。

胶带的形状也从乎板型扩大到角型、圆型、齿型,使用从单根传动发展到成组并联,从而形成今日的传动带系列群体。

1、发展现状传动带有传递和变速两种功能,分为摩擦传动和啮合传动两大类别。

到目前为止,全球各传动带生产厂在结构形状上已形成V带、平带、齿带和圆带四大体系,包括尺寸规格在内已逾千种。

特别是齿带,最近十几年来,随着精密机械和电子信息技术的进步,作为橡胶工业的高新技术产品,在世界各地发展十分迅猛,产量急剧扩大。

传动带的品种分类。

1.1平板带平板带是传动带最老的一个品种,约有100余年的历史,但直至20世纪中叶,仍占据传动带中一半左右的市场份额。

它以结构简单、传动方便、不受距离限制、容易调节更换等特点,在各种工农业机械中得到普遍采用。

平板带宽度一般由16-600mm,长度最大可达100~200m,层数最多为6一带中最常见的为帆布带,分为包层式、叠层式和叠包式三种。

叠层带为包层带(又称圆边带)的改进产品,具有带体柔软,富有弹性,耐屈性好等优点,适于在小带轮和20m/s以上的快速传动装置上使用。

而叠包带介于两者之间,用于边部易受磨损的传动。

由于平板带的传动效率低(一般为85%左右),且占据面积较大,因此,从20世纪60年代以后世界各国产量逐年下降。

3)带传动的工作特点优点:a.有过载保护作用 b.有缓冲吸振作用 c.运行平稳无噪音 d.适于远距离传动(amax=15m) e.制造、安装精度要求不高。

认识带传动讲解

• 开口式

• 交叉式 根据两带轮轴线之间的位置关系,平带传动有: • 半交叉式

开口式

交叉式

半交叉式

2、平带的接头形式

黏结接头 带扣接头 螺栓接头

3、平带传动的主要参数

(1). 传动比

通常传动比为i≤5。

(2). 带轮包角α

带轮的包角——带与带轮接触面的弧长所对应的圆心角。

平带传动时必须保证要有足够大的包角。一般要求包角α ≥150°。

普通V带的型号分为:Y、Z、A、B、C、D、E七种

窄V 带:绳芯结构的V带有Z、A、B、C四种型号,

Y Z A B

C

D

E

截面积由小到大

传动能力由小到大

标记:由带型、基准长度和标准编号组成

普通V带的标记

中性层——V带绕带轮弯曲时,其长度和宽度均保持

不变的层面。 基准长度Ld——在规定的张紧力下,沿V带中性层量

d d2 L 2a (d1 d 2 ) 1 2 2a

2

2

平带传动

【例1—1】工作中发现带式输送机的平带由于变形、磨 损、老化等原因已不能正常使用, 需要更换。通过测量已知主 动轴与从动轴之间的中心距a =450 mm, 主动轮直径d1 =50 mm, 从动轮直径d2 =200 mm, 试验算传动比和小带轮包角, 确 定所需更换平带的长度。

4. 为保证安全,带传 动应加防护罩。防止 阳光下曝晒,避免与 矿物质、酸、碱等腐 蚀性介质接触。

5.定期检查,发现问题及时调整。

平带传动

1.了解平带传动的传动形式及特点。 2.了解平带传动的接头形式及张紧方法。 3.掌握平带传动的传动比、包角及带长的计算方法。

1、平带传动的形式及特点

带传动

机械传动

§7-1 带传动 §7-2 链传动 §7-3 齿轮传动 §7-4 蜗杆传动 §7-5 轮系和减速器

机械基础

§7-1

带传动

带传动是由主动带轮、从动带轮和传动 带所组成。工作时以带和轮缘接触面间产生 的摩擦力来传递运动和动力。带传动是一种 利用中间挠性件的摩擦传动。 一、带传动的类型、特点和应用

机械基础

3.模数(m)

模数直接影响齿轮的大小、轮齿齿形和强度 的大小。对于相同齿数的齿轮,模数越大,齿 轮的几何尺寸越大,轮齿也大,因此承载能力 也越大。

三、标准直齿圆柱齿轮的基本尺寸、计算 外啮合标准直齿圆柱齿轮各部分的名称和符 号如图所示。标准直齿圆柱齿轮压力角α =20°, h 齿顶高系数 a 1,顶隙系数c* =0.25 ;短齿 ha 0.8 ,顶隙系数c* =0.3。 制的齿轮齿顶高系数

机械基础

一对渐开线直齿圆柱齿轮的正确啮合条件为: (1)两齿轮的模数必须相等; (2)两齿轮分度圆上的压力角必须相等, 即:m1=m2=m a1=a2=a 根据正确啮合条件,可以得到传动比的计算 公式为i12=n1/n2=z2/z1

机械基础

作业布置

相啮合的一对标准直齿圆柱齿轮(压力角 h α =20°, 齿顶高系数 a 1,顶隙系数 c*=0.25 ), 齿数z1=30,z2=50,模数m=8mm,试计算其齿距p,基 圆齿距pb,齿厚s,槽宽e,齿顶高ha,齿根高hf,全 齿高h,顶隙c,分度圆直径d,齿顶圆直径da,齿根圆 直径df,基圆直径db和中心距a。

机械基础

3.蜗杆旋向和蜗轮转动方向的判定 蜗杆旋向的判定:将蜗杆的轴线竖直放置, 看螺旋线哪边高,左边高为左旋,右边高为右 旋。 蜗轮转动的方向一般按右(左)手定则来判 定。即:右旋伸右手(左旋伸左手),假想握 住蜗杆使四指弯曲方向与蜗杆转动方向一致, 则拇指相反方向就是蜗轮上与蜗杆啮合点的线 速度方向,线速度方向向右(上)时,蜗轮顺 时针转,反之逆时针转。

第13章-带传动

F1

2.离心力产生的拉应力

带在微弧段上产生的离心力:

dNc dm a (rd )q r2

(rd )q v2

r qv2d N

F2

dl dNc

r

dα 潘存云教授研制

q为带每米长的质量,kg/m,查表13-1;

v为带速,m/s。

F1

离心力 dNc在微弧段两端会产生拉力 Fc。

由力平衡条件得:2Fc sin

缺点:

1)传动外廓尺寸大,结构不够紧凑; 2)带工作时需要张紧,带对带轮轴有很大的压轴

力,使轴和轴承受力较大; 3)带与带轮之间存在一定的弹性滑动,不能保证

恒定的传动比; 4) 带的寿命较短,需要经常更换; 5) 传动精度和传动效率较低。 6)不适用于高温、易燃及有腐蚀介质的场合。

六、带传动的应用

由材料力学公式得

d

1 ρ

M EI

My EyI

σb Ey

,

潘存云教授研制

12 ρ d

2yE σb d

y为带的中心层到最外层的垂直距离,mm; E为带的弹性模量,MPa; d为带轮的基准直径,mm。

V带轮的 基准圆

弯曲应力与带轮直径成反比,为了避免弯曲应力过 大,带轮直径不得小于最小值。

表13-9 V带轮的最小直径

的拉力,称为初拉力F0。

当传动带传动时,由于带与带轮接 触面之间摩擦力的作用,带两边的 拉力不再相等,如图所示。

一边被拉紧,拉力由F0增大到F1, 称为紧边; 一边被放松,拉力由F0减少到F2, 称为松边。

设环形带的总长度不变,则紧边拉 力的增加量F1-F0应等于松边拉力的 减少量F0-F2。

F1-F0=F0-F2

d

2

带传动—

平带传动结构简单,传动效率高,带轮 也容易制造,在传动中心距较大的情况下 应用较多。 • 原带结构简单,其材料常为皮革、棉、麻、 锦纶、聚氨酯等,多用于小功率传动。 • V带的横截面呈等腰梯形,带轮上也做出 相应的槽。传动时,V带的两个侧面和轮槽 接触。槽面可提供更大的摩擦力。另外,V 带允许的传动比大,结构紧凑,大多数V带 已标准化。

•

除普通V带和窄V带外,还有联组V带, 齿形V带、大楔角V带、宽V带等多种类型。 由于普通V带应用最广,设计方法与理论具 有普遍性,故本章将重点讨论普通V带的设 计方法,其他类型的V带的传动设计可参阅 有关标准。

•

• 多楔带兼有平带柔性好和V带摩擦力大的优 点,并解决了多根V带长短不一而使各带受 力不均的问题。多楔带主要用于传递功率 较大的同时要求结构紧凑的场合 • 啮合型带传动一般也称为同步带传动。它 通过传动带内表面上等距分布的横向齿和 带轮上的相应齿槽的啮合来传动运动。与 摩擦型带传动比较,同步带传动的带轮和 传动带之间没有相对滑动,能够保证严格 的传动比。但同步带传动对中心距及其尺 寸稳定性要求较高。

二、V带的类型与结构

标准普通V带是用多种材料制成的无接 头环形带。V带的形式根据其结构分为包边 V带和切边V带两类,带由胶帆布1、顶胶2、 芯绳3和底胶4等部分组成。

• 普通V带具有对称的梯形横截面,带型分为 Y、Z、A、B、C、D、E 7种,截面尺寸见 下表。

•

窄V带的横截面结构与普通V带类似。与 普通V带相比,当带的宽度相同时,窄V带 的高度约增加1/3,使其看上去比普通窄V带 窄。由于窄V带抗拉体材料承载能力大,以 及带截面形状的改进,使得窄V带的承载能 力与相同宽度的承载能力强。因而适用于传 递功率较大同时又要求外形尺寸小的场合。 其工作原理和设计方法与普通V带类似。

带传动设计知识点总结

带传动设计知识点总结带传动是一种常用的机械传动方式,它通过两个或多个带子将动力传递给其他部件。

在工程设计过程中,我们需要考虑各种因素来确保带传动系统的效率和可靠性。

以下是带传动设计过程中需要了解的关键知识点总结。

一、带传动的基本结构和原理带传动由驱动轮、从动轮和传动带组成。

驱动轮通过带子传递动力给从动轮,带子紧贴在两者的周边,通过摩擦力实现传动。

带传动主要依靠摩擦力和张紧力来工作,可以将旋转运动转换为线性运动。

二、带传动的类型1. 平行轴带传动:驱动轮和从动轮的轴线平行,常见的有平带传动和V带传动。

平带传动适用于中小功率和低转速的传动,而V带传动适用于大功率和高转速的传动。

2. 交叉轴带传动:驱动轮和从动轮的轴线相交,常见的有交叉带传动和牵引带传动。

交叉带传动适用于轴间距较小且需要双向传动的场合,而牵引带传动适用于双轮驱动的车辆。

三、带传动的设计参数1. 传动比:传动比是驱动轮和从动轮的周速比,决定了输出转速与输入转速的关系。

2. 中心距:驱动轮和从动轮的轴心距离,决定了带传动的工作状态、张紧力的大小等。

3. 带速:带子的线速度,决定了带子的使用寿命和传输功率的大小。

4. 功率传递和效率:带传动的功率传递能力取决于带子的宽度、材料、绷紧方式等因素。

传动效率则受到摩擦、弯曲、滑移等损失的影响。

四、带传动的设计考虑因素1. 带子的选择:带子的选择需综合考虑工作条件、传动功率、速度、噪音、寿命等因素来确定合适的材料和型号。

2. 张紧方式:带传动需要保持适当的张紧力,以确保带子紧贴传动轮并防止滑动或甩脱。

常用的张紧方式有手动调节、自动调节和弹簧张紧。

3. 传动轮的设计:传动轮的直径、宽度、材料等参数需根据带子和工作条件来选择,以确保足够的摩擦力和传递功率。

4. 防护和润滑:带传动系统需要适当的防护措施,防止灰尘、水分、化学物质等对带子和传动轮的损害。

润滑则有助于减少摩擦磨损和提高传动效率。

综上所述,带传动设计需要考虑带传动的基本结构和原理,了解不同类型的带传动及其适用场合。

认识带传动讲解

二、带传动的优缺点

优点: 远距离传动 可缓冲、减振,运转平稳 过载保护 结构简单, 精度低, 成本低

缺点: 外廓尺寸大 弹性滑动,传动比不固 定,效率低 轴与轴承受力大 寿命短 需要张紧装置 不宜用于高温, 易燃场合

三、带传动的类型、特点及应用

如:农业机械的 脱粒机或磨粉机

【解】(1) 计算传动比

i12 = n1/n2 = d2/d1 =200/50 =4,

因为i12 =4≤5, 所以传动比合格。

§1-3 同步带传动简介

一、同步带传动的特点

准确的传动比 传动效率高 传动比大 允许带速高 制造较贵

(4)圆带 圆带

圆带

常用于低速、轻载的机械。 度大,耐磨性好,易安装, 寿命长 如:缝纫机、真空吸尘器等。 截面为为圆形。抗拉强

四、带传动的传动比

机构中瞬时输入角速度与输出角速度的比值称为机构 的传动比。 带传动的传动比就是主动轮转速n1与从动轮转速n2之 比,用公式表示为:

式中 n1、n2——主、从动轮的转速,r/min ;

d1、d2——主、从动轮的直径,mm。

V 带 传 动

V带传动——由一条或数条V带和V带带轮组成的摩擦传动。

(一)、V带

1)、V带的结构

标准的普通V带都制成无接头的环形带。 其截面为等腰梯形, 工作面为两侧面。 其结构主要包括:

承载(强力)层:位于中间。

V 带

承受拉力的主要部分,覆有缓冲材料。

顶胶层(拉伸层):位于承载层上方,带在弯曲时产生拉伸变形 底胶(压缩层):位于承载层下方,在弯曲时产生压缩变形 包 布 层: 保护层,要求耐磨, 常用带有橡胶的帆布制成。

d d2 L 2a (d1 d 2 ) 1 2 2a

第08章-带传动

由上式可知,带愈厚,或者带轮直径愈小,带所受的弯曲应力就愈大。显然, 带绕过小带轮时产生的弯曲应力σb1 大于带绕过大带轮时的弯曲应力σb2

三种应力沿带长的分布及变化情况图

由图可知,带上最大应力发生在带的紧边进入小带轮处,故强度条

件为

max 1 c b1 [ ]

讨论:

带传动中,最大应力σmax 发生在紧边进入小带轮处,且:

变形前后带长不变 F1 F2

F1 F1 F0

F0

1 2

( F1

F2 )

2.力、力矩平衡条件

有效圆周力 F= Ff =F1- F2

3.有效圆周力F、功率P 和带速 v之间的关系

F2 F0 F2

F 1000P v

4.有效圆周力F、F1、F2和F0之间的关系

FF12

F0 F0

F F

/ /

3.带传动可传动最大有效圆周力的影响因素:

初拉力F0 、小带轮包角α1 、摩擦系数 f

二、带的应力分析

带截面产生的应力包括三个部分:

1.由拉力产生的拉应力

1 2

F1 F2

/ /

A A

2.由离心力产生的拉应力

c

qv2 A

3.由弯曲产生的弯曲应力

b

Eh dd

设计中应当限制小带轮的最小直径d1min

来控制:

v πdd1n1 (m/s) 601000

通常情况下,带速在 5m/s~25m/s之间为宜;最佳带速范 围为10m/s~20m/s。验算带速过小或过大时,应重新选择

d1。

4.中心距a和带的基准长度Ld 选取

当传动设计对结构无特别要求时,按下式初步选择中心距a0:

0.7(d1+d2) a0 2(d1+d2)

带传动的工作原理

带传动的工作原理

带传动是一种用于传递动力或扭矩的装置。

它通常由一个主动轮或齿轮和一个从动轮或齿轮组成。

主动轮通过引擎或其他动力源转动,然后通过传动装置将这种转动传递给从动轮。

带传动的工作原理可以分为两种类型:带传动和链传动。

在带传动中,主动轮和从动轮之间通过一个带子连接。

这个带子通常由一种弹性材料制成,比如橡胶。

当主动轮旋转时,带子也会跟随旋转,并将扭矩传递给从动轮。

这种传动方式适用于一些低扭矩和高速度的应用,比如汽车发动机的传动。

在链传动中,主动轮和从动轮之间通过一个链条连接。

链条由一系列链接件组成,例如链节。

当主动轮旋转时,链条也会跟随旋转,并将扭矩传递给从动轮。

链传动通常用于需要较高扭矩和较低速度的应用,比如自行车。

带传动和链传动都具有一些优点和缺点。

带传动的优点包括平稳传动、较低的噪音和振动、简单的安装和维护等。

然而,它在高扭矩应用中可能会滑动或打滑。

链传动的优点包括较高的扭矩传递能力和可靠性。

然而,它需要更频繁的润滑和维护,并且会产生噪音和振动。

总的来说,带传动和链传动都是常见的传动方式,它们在不同的应用中发挥着重要作用。

选择适合的传动方式取决于具体的需求和要求。

带传动的传动原理

带传动的传动原理一、引言带传动是机械传动中常见的一种形式,它通过带子的弹性变形实现转矩和速度的传递。

带传动具有结构简单、噪音小、运行平稳等优点,广泛应用于各种机械设备中。

二、带传动的基本构成及分类1. 带传动的基本构成带传动由驱动轮、从动轮和带子组成。

其中,驱动轮为主要的运动部件,通过转速和转矩将能量传递给从动轮,从而实现机械设备的工作。

2. 带传动的分类根据不同的工作原理和结构特点,带传动可以分为以下几类:(1)平面带传动:平面带是最简单也是最常见的一种带子。

它由一条细长而柔软的皮带组成,在两个滚筒上拉伸使用。

平面带主要用于低功率、低速度、短距离等场合。

(2)V型皮带传动:V型皮带是在平面皮带基础上发展起来的一种新型皮带。

它具有良好的抗滑性能和较高的传动功率,广泛应用于各种机械设备中。

(3)齿形带传动:齿形带是在平面带和V型皮带的基础上发展起来的一种新型皮带。

它具有良好的传动性能和较高的工作效率,广泛应用于各种高功率、高速度、长距离等场合。

三、带传动的工作原理1. 带子的弹性变形带子在运转过程中会受到拉力和弯曲力的作用,从而产生弹性变形。

当驱动轮转动时,驱动轮上的皮带开始向从动轮运动。

由于皮带本身具有一定的弹性,所以在运行过程中会产生一定程度上的伸长和收缩。

这种伸长和收缩使得皮带与驱动轮之间产生一定程度上的相对滑移,从而实现转矩和速度的传递。

2. 滑移与摩擦力在实际工作中,由于摩擦系数不同以及负载不同等因素影响,皮带与驱动轮之间会产生一定程度上的相对滑移。

这种滑移会导致带子表面产生一定程度上的磨损,从而影响传动效率和使用寿命。

为了减少滑移和摩擦力,通常采用增加张力、提高摩擦系数等方法来改善传动效果。

3. 带传动的传动比带传动的传动比是指从动轮转速与驱动轮转速之间的比值。

根据带子张力、弯曲半径以及两个滚筒之间的距离等因素,可以计算出带子在运行过程中所产生的拉力和张力。

通过这些参数,可以计算出带传动的传动比,并通过调整驱动轮和从动轮直径来改变传动比。

带传动的打滑现象名词解释

带传动的打滑现象名词解释

带传动是一种常见的机械传动方式,常用于传递动力和运动。

在带传动中,

相邻的带条之间存在摩擦力,这种摩擦力用来保持带传动的平稳性和精度。

但是,在某些情况下,这种摩擦力可能会消失,导致带传动出现打滑现象。

打滑是指带传动中,当相邻的带条之间存在足够的滑动摩擦力时,传动过程

不再保持平稳,而是出现了一种随机的运动状态。

这种现象通常会导致带传动的精度下降、传动效率降低、噪声增加等问题。

打滑现象可以由多种因素引起,包括带条的质量问题、带与带轮的磨损程度、带传动中的压力分布等。

此外,在带传动中,还可能出现其他故障,例如带轮的损坏、带传动中的异常发热等。

为了预防和治理带传动的打滑现象,需要采取一系列措施。

例如,应该选择高质量的带条和带轮,并定期进行保养和维护,以减少磨损和损坏的可能性。

此外,应该调整带传动中的传动比和负载分布,以保证带传动的平稳性和精度。

带传动打滑是带传动中常见的故障之一,可以通过选用高质量的带条和带轮、定期保养和维护等措施来预防和治理。

此外,对于已经发生打滑的带传动,还可以通过更换带条或带轮、调整传动比和负载分布等措施来恢复传动精度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

带传动的名词解释

带传动是一种常见的机械传动方式,广泛应用于各个行业和领域。

它通过一个

或多个带条或带环,将动力从一个部件传递到另一个部件,实现机器的正常运转。

带传动一般由带轮、带条、张紧装置和传动装置等组成。

其中,带轮是带传动

中的核心部件,通常由金属或塑料制成,具有一定的结构和形状。

带轮的结构设计决定了带传动的性能和使用寿命。

带条是带传动的主要承载部件,广泛应用于传输动力和扭矩的场合。

其材质可

以是橡胶、聚酯纤维、尼龙等,具有良好的柔韧性和耐磨性。

带条的选择要考虑到传动功率、速度比、工作环境等因素,以保证带传动的正常运行。

张紧装置是带传动中的重要辅助部件,用于调节带条的张紧度,使其保持适当

的紧密度。

常见的张紧装置有弹性张紧装置、重力张紧装置和液力调速器等。

通过张紧装置的合理调节,能够使带条在高速和负载变化的情况下保持稳定运行,提高带传动的传动效率和使用寿命。

传动装置是带传动的功能关键部件,通过带轮和带条之间的接触摩擦,将动力

从驱动轴传递到被驱动轴。

传动装置的种类繁多,常见的有平面带传动、V带传动、耐磨带传动等。

不同的传动装置适用于不同的工况和要求,可以满足不同场合的动力传输需求。

带传动具有一些独特的优势,使其得到广泛应用。

首先,带传动具有良好的缓

冲性能,能够减震和降噪,提高机器运行的平稳性。

其次,带传动具有较高的传动效率,能够将动力传输到更远的距离和带条张紧度变化可调的特点。

此外,带传动可靠性高,易于安装和维护,使用寿命长,成本较低,适用于多种工况和环境。

然而,带传动也存在一些局限和问题。

例如,在高速和大负载条件下,带条容

易滑动,导致传动效率下降和带条磨损加剧。

另外,由于带条在使用过程中会逐渐

老化和劣化,需要定期更换和维护。

因此,合理选择和使用带传动装置,对于提高传动效率和延长使用寿命至关重要。

带传动作为一种常见的机械传动方式,不仅被广泛应用于各行各业的机械设备中,还在汽车、船舶、飞机等交通工具中发挥重要作用。

它不仅使机器正常运转,实现了动力传输,还保障了工业生产和社会发展的顺利进行。

随着科技的进步和创新的推动,带传动将继续发展和改进,为人类创造更加便捷和高效的机械装置,推动社会进步和经济发展。