陶瓷材质解析和工艺制作流程

陶瓷制作工艺流程介绍

陶瓷制作工艺流程介绍

陶瓷制作是一门古老而又精湛的手艺,具有悠久的历史和悠久的文化底蕴。

下面是一般的陶瓷制作工艺流程:

1.筛选原料:首先要筛选出高质量的陶瓷原料,通常包括黏土、石英砂、石灰石等材料,并进行计量和混合。

2.土磨和粘土处理:陶瓷原料需要通过加水、搅拌、粉碎等工艺过程来变成混合均匀的泥状物质。

然后将陶泥进行细致的加工和处理,成为具有柔韧性的制陶泥。

3.制模:在制陶泥中加入成型剂,将其塑造成所需形状的陶器。

这个过程可以手工完成,也可以使用陶瓷机来完成。

4.修整和抛光:将成型好的陶器进行修整,去除多余的泥土、毛刺、气泡等。

然后进行抛光处理,使表面更加细腻平滑。

5.风干:制作好的陶器需要进行风干,让其自然晾干,通常需要放置数天或更长时间。

6.烧制:烧制是制作陶瓷的关键步骤,它可以让原本柔软的陶器变得坚硬耐用。

烧制时,需要将陶器放入窑中进行高温处理。

具体温度和时间根据不同的陶器种类而定。

7.釉面处理:除了基本的烧制,还需要对陶器进行釉面处理,以增加其美观程度、保护其表面质量,并在一定程度

上提高其耐久性。

8.色彩装饰:在陶器表面涂抹色彩和图案,以增强陶器的装饰效果。

以上是一般陶瓷制作的基本流程,不同的陶器种类和风格还可能有细微的差别。

通常,制作精美的陶器需要经过多次反复的加工和处理,需要工匠们耐心细致的创作和打磨。

制作陶瓷的工艺流程

制作陶瓷的工艺流程制作陶瓷是一门古老而精湛的工艺,经历了数千年的发展和完善。

从最初的手工制作到现代的工业化生产,陶瓷制作工艺经历了许多变革和创新。

在这篇文章中,我们将详细介绍制作陶瓷的工艺流程,从原料的准备到成品的烧制,让读者对陶瓷制作有一个全面的了解。

1. 原料的准备制作陶瓷的第一步是准备原料。

陶瓷的主要原料包括粘土、瓷石、石英和长石等。

这些原料经过精细的加工和混合,才能成为制作陶瓷的基础材料。

不同种类的陶瓷需要不同的原料比例和加工工艺,以确保最终的成品质量。

2. 成型一旦原料准备好,接下来就是成型的过程。

成型是将原料塑造成所需形状的过程,通常有手工成型和机械成型两种方式。

手工成型通常用于制作精细的陶瓷艺术品,而机械成型则适用于大批量生产。

无论是哪种方式,成型过程都需要经过精细的设计和技术操作,以确保成品的质量和形状的准确度。

3. 干燥成型完成后,陶瓷制品需要进行干燥。

干燥的目的是去除原料中的水分,使制品变得坚硬和稳定。

通常会有自然干燥和人工干燥两种方式。

自然干燥需要在通风干燥室或者户外进行,而人工干燥则需要利用干燥设备进行加速干燥。

干燥的时间和温度需要根据原料的性质和制品的大小来进行调整,以确保制品的质量和稳定性。

4. 装饰装饰是陶瓷制品的重要环节,可以通过刻画、绘画、贴花等方式进行。

装饰不仅可以美化陶瓷制品,还可以增加其艺术价值和观赏性。

不同的装饰方式需要不同的技术和工艺,通常需要经过多道工序和精细的操作才能完成。

5. 烧制烧制是制作陶瓷的最后一道工序,也是最关键的一道工序。

烧制的目的是将原料中的无机物质转化为玻璃状物质,使制品变得坚硬和耐用。

烧制的温度和时间是影响陶瓷制品质量的关键因素,需要根据原料的性质和制品的要求来进行精确控制。

烧制过程中还需要注意防止制品变形、开裂和变色等问题的发生。

6. 包装最后,制作好的陶瓷制品需要进行包装。

包装的目的是保护制品不受损坏,并便于运输和销售。

不同种类的陶瓷制品需要不同的包装方式,通常会使用泡沫箱、纸盒、木箱等材料进行包装。

陶瓷制造工艺流程

陶瓷制造工艺流程陶瓷是一种古老的工艺品,它以其独特的质地和精美的图案而闻名于世。

陶瓷制造工艺流程经历了数千年的发展和演变,如今已经成为一门复杂而精细的工艺。

本文将介绍陶瓷制造的工艺流程,包括原料准备、成型、烧制和装饰等环节。

1. 原料准备。

陶瓷的制作主要原料包括黏土、瓷石、石英和长石等。

首先需要对这些原料进行精细的加工和混合,以确保陶瓷制品的质地和性能。

在原料准备阶段,需要对原料进行筛选、研磨和混合,以确保原料的均匀性和稳定性。

2. 成型。

成型是陶瓷制造的关键环节,它决定了陶瓷制品的形状和结构。

常见的成型方法包括手工成型、拉坯成型和注塑成型等。

手工成型是最传统的方法,工匠们通过手工技艺将原料塑造成所需的形状;拉坯成型则是通过旋转和挤压的方式将原料塑造成圆柱形;注塑成型则是将原料注入模具中,通过压力和温度使其成型。

3. 烧制。

烧制是陶瓷制造的关键环节,它决定了陶瓷制品的硬度和耐磨性。

烧制过程中,需要对成型好的陶瓷制品进行干燥和烧结。

干燥是指将陶瓷制品放置在通风干燥的环境中,以去除其内部的水分;烧结则是将干燥好的陶瓷制品放入窑炉中进行高温烧制,使其成型。

4. 装饰。

装饰是陶瓷制品的点睛之笔,它可以使陶瓷制品更加美观和精致。

常见的装饰方法包括彩绘、贴花和釉上彩等。

彩绘是指在陶瓷制品表面进行手绘或印刷,以增加其艺术价值;贴花则是将印有图案的贴纸贴在陶瓷制品表面;釉上彩则是在烧制过程中,在陶瓷制品表面涂上彩料,使其在高温下融合成彩色图案。

5. 包装。

包装是陶瓷制品出厂前的最后一个环节,它决定了陶瓷制品的运输和销售质量。

在包装过程中,需要对陶瓷制品进行防震和防护,以确保其在运输过程中不受损坏。

常见的包装材料包括泡沫、纸箱和胶带等。

综上所述,陶瓷制造工艺流程包括原料准备、成型、烧制、装饰和包装等环节。

每一个环节都需要经过精细的加工和处理,以确保最终的陶瓷制品质量和性能。

随着科技的发展和工艺的创新,陶瓷制造工艺也在不断进步和完善,为人们带来更加精美和优质的陶瓷制品。

陶瓷工艺介绍

陶瓷工艺介绍陶瓷作为一种古老而优美的艺术品,始终深受人们的喜爱。

它既有纯净的美感,又有实用的功能,被广泛应用于生活中的餐具、装饰品和建筑材料等领域。

而陶瓷工艺则是制作陶瓷的过程,本文将从陶瓷工艺的材料、制作工艺和种类等方面来介绍。

一、材料陶瓷的原材料是粘土,而其中最常用的是瓷土和陶土。

瓷土质地细腻,含有高岭石等矿物质,具有较高的白度和透明度,适合制作瓷器;陶土则含有较高的硅酸盐和氧化铁等矿物质,适合制作陶器。

此外,还需要添加一些助熔剂、助泡剂等材料来提高陶瓷的性能。

二、制作工艺陶瓷的制作工艺包括原料制备、成型、干燥、烧制和装饰等环节。

1.原料制备:将粘土混合助熔剂、助泡剂等材料,搅拌均匀后放置一段时间,让其自然沉淀,去除杂质,得到适合制作陶瓷的原料。

2.成型:将原料放入成型机中,经过压制、挤压、注塑等工艺,使其成为指定形状的瓷坯或陶坯。

3.干燥:将成型后的陶坯或瓷坯放置在通风干燥处,使其逐渐失去水分,达到干燥状态,以便下一步的烧制。

4.烧制:将干燥后的陶坯或瓷坯放入窑中,进行烧制。

烧制温度、时间和气氛等因素对陶瓷的成型、质量和色彩等方面都有重要影响。

5.装饰:经过烧制后的陶瓷可以进行装饰,包括彩绘、贴花、刻花等方式,以增加其欣赏价值和艺术价值。

三、种类陶瓷种类繁多,按照材质和用途的不同,可以分为瓷器、陶器、石器、玻璃器等。

1.瓷器:以瓷土为原料制成的器皿,具有高岭石的特性,具有高透光性、高强度、耐酸碱等特点。

代表性的有青花瓷、景德镇瓷等。

2.陶器:以陶土为原料制成的器皿,具有较高的孔隙度和较强的透气性,适合制作花盆、茶具等。

代表性的有潮州陶器、宜兴紫砂壶等。

3.石器:以石灰岩、花岗岩等为原料制成的器皿,具有质地坚硬、重量较大等特点。

代表性的有汝窑石瓢、泉州石塔等。

4.玻璃器:以石英砂为主要原料制成的器皿,具有透明、硬度高、易清洁、耐热等特点。

代表性的有水晶酒杯、玻璃花瓶等。

陶瓷工艺是指将粘土等原材料制作成为陶瓷的过程,包括原料制备、成型、干燥、烧制和装饰等环节。

陶的制作工艺流程

陶的制作工艺流程陶瓷是一种古老的工艺品,它的制作工艺流程经历了数千年的演变和发展。

从最初的手工制作到现代的工业化生产,陶瓷制作工艺一直在不断完善和改进。

下面我们来详细介绍一下陶瓷的制作工艺流程。

1. 材料准备。

陶瓷的制作主要材料是陶土和釉料。

陶土是制作陶瓷的基本材料,它的质地和成分对陶瓷的质量和特性有着重要影响。

釉料则是用来给陶瓷表面进行装饰和保护的材料,通常是由各种矿物质和化学物质混合而成。

2. 成型。

成型是陶瓷制作的第一步,它决定了陶瓷的形状和结构。

常见的成型方法有手工成型、轮盘成型和模具成型。

手工成型是最传统的方法,制作过程需要经验丰富的工匠来完成。

轮盘成型则是利用陶轮来制作陶瓷,这种方法可以制作出更加规整和精致的陶瓷制品。

而模具成型则是利用模具来制作陶瓷,这种方法适用于大批量生产。

3. 干燥。

成型完成后,陶瓷制品需要进行干燥。

干燥的过程需要控制好温度和湿度,以防止陶瓷制品出现裂纹或变形。

通常会采用自然风干或者烘干的方法来进行干燥。

4. 烧制。

烧制是陶瓷制作的关键步骤,它决定了陶瓷的硬度和耐用性。

烧制的温度和时间需要根据陶瓷的材质和用途来进行精确控制。

一般来说,烧制的温度在800°C到1300°C之间,烧制时间则根据陶瓷的厚度和尺寸来确定。

5. 上釉。

烧制完成后,陶瓷制品需要进行上釉。

釉料可以提高陶瓷的表面光泽和硬度,同时也可以进行装饰。

上釉的方法有浸泡、喷涂和刷涂等,每种方法都有其特点和适用范围。

6. 再烧。

上釉完成后,陶瓷制品需要进行再次烧制。

这一步叫做釉烧,它可以让釉料与陶瓷制品充分融合,形成坚固的表面。

釉烧的温度和时间需要根据釉料的种类和要求来进行精确控制。

7. 检验。

最后,陶瓷制品需要进行质量检验。

检验的内容包括外观质量、尺寸精度和功能性能等。

只有通过了严格的检验,陶瓷制品才能够出厂销售。

以上就是陶瓷制作的工艺流程,每一个步骤都需要经过精心设计和精细操作,才能够制作出高质量的陶瓷制品。

史上最全陶瓷制作工艺介绍!

史上最全陶瓷制作工艺介绍!史上最全陶瓷制作工艺介绍---1. 引言陶瓷制作是一门古老且复杂的工艺,历经数千年的发展与演变,形成了多种不同的制作工艺流派。

本文将介绍史上最全的陶瓷制作工艺,包括原料准备、成型、烧制和装饰等各个环节。

2. 原料准备陶瓷制作的原料主要包括粘土、矿石和助剂等,不同种类的陶瓷使用的原料也有所不同。

首先,对原料进行挑选和筛选,确保其质量和适用性。

然后,将原料进行混合和研磨,使其达到均匀的颗粒大小和成分分布。

最后,将研磨后的原料送入水浸,用水溶解其中的杂质,以确保最终陶瓷制品的质量。

3. 成型成型是陶瓷制作的关键环节之一,其中包括手工成型和机械成型两种方式。

手工成型是陶瓷制作最早采用的方式,通过手工捏制、拉坯和造型等手法将原料逐渐成型。

机械成型则是近代陶瓷工业中广泛采用的方式,采用模具压制和注塑等技术,实现大规模和高效率的生产。

4. 烧制烧制是将成型后的陶瓷制品在高温环境下进行加热,使其形成坚硬和具有特定结构的过程。

烧制分为干燥、煅烧和烧结三个阶段。

首先,将成型后的陶瓷制品进行干燥,以除去其中的水分。

然后,在高温下进行煅烧,使原料中的无机物发生结晶和变化。

最后,进行烧结,使陶瓷制品形成致密的晶体结构,提高其硬度和耐热性。

5. 装饰装饰是为了提高陶瓷制品的美观和附加价值,常用的装饰方式包括彩绘、釉料和贴花等。

彩绘是在成型完成后,用特制的颜料进行绘制,以增加图案和色彩的丰富度。

釉料则是在烧制完成后,将特殊的涂料涂在陶瓷制品表面,形成光亮和保护层。

贴花则是将特制的图案贴在陶瓷制品上,以增加其观赏性和独特性。

6. 结论陶瓷制作工艺是一门技术与艺术相结合的综合学科,其复杂程度和独特性不容小觑。

通过本文的介绍,我们了解到了史上最全的陶瓷制作工艺流程,包括原料准备、成型、烧制和装饰等各个环节。

希望本文能为读者提供更多关于陶瓷制作的了解和启发。

---以上是关于史上最全陶瓷制作工艺的介绍,希望对您有所帮助。

陶瓷材质解析和工艺制作流程word精品文档5页

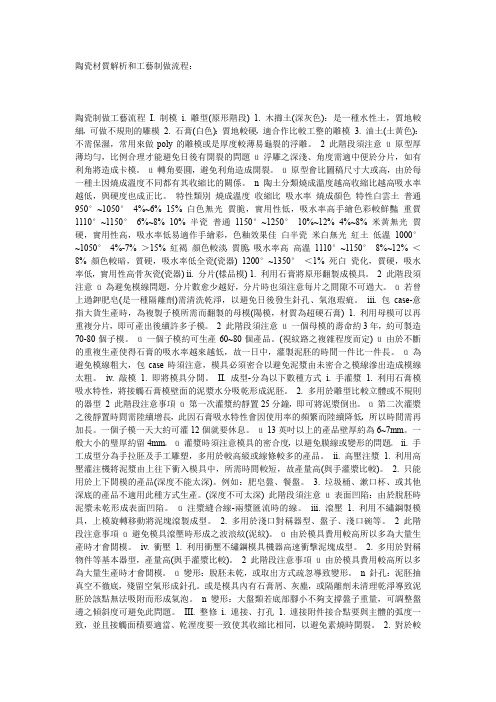

陶瓷材质解析和工艺制作流程1.制模(模具制作)第一阶段:雕型(原形阶段)1) 雕形材质分为以下三种:a. 木擳(jie)土(深灰色):是一种水性土,质地较细,可做不规则的雕模b. 石膏(白色):质地较硬,适合作比较工整的雕模c. 油土(土黄色):不需保湿,常用来做poly的雕模或是厚度较薄易龟裂的浮雕。

2) 雕形阶段需注意事项:a.原型厚薄均匀,比例合理才能避免日后有开裂的问题;b.浮雕之深浅、角度需适中便于分片,如有利角将造成卡模;c.转角要圆,避免利角造成开裂。

d.原型会比图稿尺寸大或高,由于每一种土因烧成温度不同都有其收缩比的关系。

1. 利用石膏将原形翻制成模具。

2 此阶段须注意事项:为避免模线问题,分片数愈少越好,分片时也须注意每片之间隙不可过大; 若曾上过钾肥皂(或肥皂水)(是一种隔离剂)需清洗干净,以避免日后发生针孔、气泡瑕疵。

第三阶段:包case-意指大货生产时,为复制子模所需而翻制的母模(阳模,材质为超硬石膏)1. 利用母模可以再重复分片,即可产出后续许多子模。

2 此阶段须注意: 一个母模的寿命约3年,约可制造70-300个子模; 一个子模约可生产60~80个产品。

(视纹路之复杂程度而定) ; 由于不断的重复生产使得石膏的吸水率越来越低,故一日中,灌制泥胚的时间一件比一件长; 为避免模线粗大,包case时须注意,模具必须密合以避免泥浆由未密合之模线渗出造成模线太粗。

第四阶段:敲模,即将模具分开。

2. 成型(注浆) 主要有以下几种方式:第一种:手灌浆(液态泥浆)a. 利用石膏模吸水特性,将接触石膏模壁面的泥浆水分吸干形成泥胚。

b. 多用于雕型比较立体或不规则的器型c. 此阶段注意事项: 第一次灌浆约静置25分钟,即可将泥浆倒出; 第二次灌浆之后静置时间需陆续增长,此因石膏吸水特性会因使用率的频繁而陆续降低,所以时间需再加长。

一个子模(生产模)一天大约可灌3-8个就要休息(视土质而定); 13英吋以上的产品壁厚约为6~7mm。

陶瓷材质解析和工艺制做流程

陶瓷材料和制作工艺流程一.陶瓷制作工艺流程1.1. 制模一)雕型(厡形階段)雕型所用材料1. 木节土(深灰色):是一种水性土,质地较細,可做不規則的雕模2. 石膏(白色):质地较硬,適合作比较工整的雕模3. 油土(土黃色):不需保湿,常用来做poly雕模或是厚度较薄易龟裂的浮雕。

此階段須注意:原型厚薄均匀,比例合理才能避免日后有开裂的問題,浮雕之深淺、角度需适中便于分片,如有利角将造成卡模。

转角要圓,避免利角造成开裂。

原型会比图稿尺寸大或高,由于每一种土因烧成溫度不同都有其收縮比的关系。

二). 分片(样品模) 1. 利用石膏将原形翻製成模具。

此阶段須注意,为避免模線問題,分片数俞少越好,分片時也須注意每片之間隙不可过大。

若曾经上過鉀肥皂(是一种隔离剂)需清洗干淨,以避免日后发生針孔、气泡瑕疵。

三). 包case-意指大貨生產時,为了复制子模所需而翻制的母模(阳模,材质为超硬石膏) 1. 利用母模可以再重复分片,即可产出許多子模。

此阶段須注意:一个母模的寿命约3年,约可制造70-80个子模。

一个子模约可生产60-80全产品。

(視紋路之复杂程度而定) ,由于不断的重复生产使得石膏的吸水率越来越低,所以在生产中,灌制泥胚的時間一件比一件長。

为了避免模線粗大,包case時須注意,模具必須密合以避免泥漿由未密合之模線滲出造成模线太粗。

CASE模与生产模可互相复制,所以一般要留1个或2个第一代的生产模作模种,在CASE模损坏的时候用来复制。

四). 敲模:即将模具分开。

1.2. 成型分为以下数种方式:一).泥浆的成分中加入解凝剂(学名水玻璃),解凝剂的比例为千分之三,打浆程式是:快速打浆→慢搅→打入吸铁机(含铁过重,烧出的产品会有黑点)→进入过滤震动筛,过滤网要在120目以上(一目等于每平方厘米120个网孔)→进入储浆筒。

二). 手灌浆1. 利用石膏模吸水特性,将接触石膏模内壁面的泥浆水分吸干形成泥胚。

多使用于雕型比较立体或不規則的器型此阶段需注意事項:第一次灌浆約靜置25分鐘,即可将泥浆倒出。

陶瓷材料的制备工艺

陶瓷材料的制备工艺陶瓷是一种非金属材料,通常由粘土、瓷石和石英等原料经过加工而成。

其制备工艺可以分为原料处理、成型、干燥、烧结和表面处理等环节。

以下将详细介绍陶瓷材料的制备工艺。

一、原料处理陶瓷材料的制备首先需要对原料进行处理,确保其质量和性能满足生产要求。

原料主要有粘土、瓷石和石英等。

粘土是制备陶瓷的主要原料,其含水量要合适,过高过低都会影响成型和烧结的效果。

瓷石和石英主要用于增加陶瓷的硬度和耐磨性。

二、成型成型是将原料加工成所需形状的过程。

常见的成型方法有浇铸、注塑、压制和手工成型等。

浇铸和注塑是利用液态陶瓷浆料借助模具制作成型,可以批量生产。

压制是将湿陶瓷坯料经过压力机进行成型,适用于生产复杂形状的陶瓷制品。

手工成型则是通过手工捏塑、切割等方式进行成型,适用于少量生产和个性化需求。

三、干燥成型后的湿陶瓷坯料需要进行干燥处理。

干燥的目的是去除水分,防止成型品在烧结过程中产生裂纹。

常用的干燥方法有自然干燥和热风干燥。

自然干燥是将湿陶瓷坯料放置在通风良好的环境下,让其自然风干,时间较长。

热风干燥则是利用热风对湿陶瓷坯料进行加热和干燥,时间较短。

四、烧结烧结是将干燥后的陶瓷坯料进行高温处理,使其质地致密,获得所需的物理和化学性能。

烧结温度和时间根据所制备的陶瓷种类和要求而定。

常见的烧结设备有电窑、煤气窑和气体窑等。

在烧结过程中,陶瓷坯料会发生物理和化学变化,最终形成成品陶瓷材料。

五、表面处理表面处理是对烧结后的陶瓷进行修整和装饰。

修整是指对陶瓷表面进行打磨、抛光等处理,使其光滑平整。

装饰则是通过上釉、绘画等方式增加陶瓷的装饰性和艺术性。

上釉是将特殊材料涂在陶瓷表面,经过再次烧结,形成釉面的一种处理方法。

综上所述,陶瓷材料的制备工艺包括原料处理、成型、干燥、烧结和表面处理等环节。

通过合理的工艺流程,可以制备出质量良好、性能稳定的陶瓷制品。

陶瓷在日常生活、建筑、工业和艺术等领域都有广泛的应用,其制备工艺的优化和创新对于提升陶瓷制品的质量和价值具有重要意义。

陶瓷生产详细工艺流程

陶瓷生产详细工艺流程陶瓷是一种古老的工艺品,它通过对陶土进行成型、干燥、烧制等工艺步骤制作而成。

下面将详细介绍陶瓷生产的工艺流程。

1. 选料。

陶瓷的主要原料是陶土,而陶土的种类不同,制作的陶瓷也会有所差异。

在选料阶段,首先需要对陶土进行筛分,去除其中的杂质,然后根据不同的产品需求,选择合适的陶土配比。

2. 成型。

将经过筛分的陶土与水混合,形成泥浆状的陶泥。

然后将陶泥放入成型机中,经过压制或注塑成型,制成陶瓷制品的初型。

3. 干燥。

成型后的陶瓷制品需要进行干燥处理,以去除其中的水分。

一般来说,干燥分为自然风干和人工烘干两种方式。

自然风干需要在通风良好的环境中放置一段时间,而人工烘干则需要将陶瓷制品放入烘干室中进行加热处理。

4. 装饰。

陶瓷制品在干燥后,可以进行装饰处理。

这包括上釉、彩绘等工艺步骤。

上釉是为了增加陶瓷制品的光泽度和硬度,而彩绘则是为了赋予陶瓷制品更加丰富的艺术表现力。

5. 烧制。

装饰完成后的陶瓷制品需要进行烧制。

烧制是整个陶瓷生产工艺中最为关键的一步,也是最为复杂的一步。

烧制的温度、时间等参数都需要严格控制,以确保陶瓷制品的质量。

一般来说,烧制分为初烧和再烧两个阶段,其中初烧是为了将陶瓷制品中的有机物质烧尽,而再烧则是为了使陶瓷制品达到所需的硬度和密度。

6. 检验。

烧制完成后的陶瓷制品需要进行质量检验。

主要包括外观质量、尺寸精度、化学成分等方面的检测。

只有通过了严格的质量检验,陶瓷制品才能够进入下一个生产环节。

7. 包装。

通过质量检验合格的陶瓷制品将进行包装。

包装是为了保护陶瓷制品在运输和销售过程中不受损坏,一般采用纸箱、泡沫等材料进行包装。

8. 成品。

经过包装后的陶瓷制品就成为了最终的成品,可以进行销售和使用。

以上就是陶瓷生产的详细工艺流程。

每一个环节都需要经过严格的控制,以确保陶瓷制品的质量和艺术价值。

希望通过这篇文章的介绍,读者能够对陶瓷生产工艺有更深入的了解。

陶瓷企业各流程工艺技术解析

陶瓷企业各流程工艺技术解析首先是原料处理。

陶瓷制品的主要原料有瓷土、石英、长石、白云石等。

在原料处理环节,需要对原料进行粉碎、混合和筛分等处理,确保原料的均匀性和稳定性。

接下来是成型。

成型是将原料按照一定的比例和工艺方法塑造成各种形状的陶瓷坯料的过程。

常见的成型方法有手工成型、注塑成型、压制成型和注浆成型等。

随后是烧制。

烧制是将陶瓷坯料在高温下进行煅烧,使其形成致密的瓷质结构的过程。

这一过程需要控制炉温、保持气氛、控制升温速度和保温时间等工艺参数。

然后是装饰。

装饰是对瓷器进行彩绘、贴花、镶嵌和釉下彩等工艺处理,以增加陶瓷制品的美观性和装饰性。

最后是包装。

包装是将成品陶瓷制品进行包装、箱装和码放,确保出厂产品的完好无损,并方便运输和销售。

以上是陶瓷企业生产流程中的各个环节和工艺技术的简要解析。

在实际生产中,每个环节都会有复杂的技术细节和工艺要求,需要企业具备丰富的经验和技术积累,才能确保产品质量和生产效率。

陶瓷制品是一种古老而又具有悠久历史的工艺品,其生产工艺涉及许多复杂的技术和流程。

在陶瓷企业的生产中,每个环节都有着特定的工艺要求和技术难点,需要企业生产管理团队和技术人员不断努力,逐步改进和提升。

在本文中,我们将继续深入探讨陶瓷企业生产流程中各个环节的技术要点和具体工艺细节。

在原料处理环节,原料的选择和处理是至关重要的。

陶瓷的烧制过程需要使用高纯度的原料,以确保成品陶瓷的质量。

瓷土是陶瓷制品的主要原料之一,其主要成分是硅酸铝和氧化钠、氧化钾等。

在原料处理中,瓷土需要经过粉碎、湿制和混合等工艺处理,以确保原料的颗粒大小和成分比例得到满足。

此外,还需要对原料进行筛分和除铁等处理,以消除杂质和保证原料的纯度。

接下来是成型工艺。

成型是陶瓷制品生产的重要环节,成型技术的先进与否直接影响着成品陶瓷制品的成形精度和外观质量。

常见的成型方法有手工成型、注塑成型、压制成型和注浆成型等。

手工成型是一种传统的制陶工艺,依靠手工将陶瓷坯料塑造成各种形状的制品,需要熟练的技术和经验。

陶瓷的制作流程

陶瓷的制作流程介绍陶瓷是一种古老而具有重要文化价值的工艺品,其制作流程经过数千年的传承与发展,如今已经成为一门独特而精湛的艺术形式。

本文将详细介绍陶瓷的制作流程,包括原材料的准备、制作工艺和烧制过程。

原材料的准备陶瓷的主要原材料包括粘土、石英、长石和瓷石等。

在制作陶瓷前,首先需要准备好这些原材料。

1. 粘土的选择粘土是陶瓷制作中最基本的原料,其种类繁多。

不同种类的粘土具有不同的特性,比如黏性、可塑性和耐高温性等。

制作陶瓷时需要选择合适的粘土,常用的有高岭土、瓷土和赤陶土等。

2. 配料和混合将选好的粘土与其他原材料进行混合配料。

配料的目的是调节陶瓷的质地和特性,如增加瓷器的透明度和耐磨性。

混合过程需要仔细控制原材料的比例和混合时间,以确保最终产品的质量。

制作工艺陶瓷的制作工艺繁复而精细,包括制作坯体、修饰和装饰等过程。

1. 制作坯体制作陶瓷的第一步是制作坯体,也称为胎体。

制作坯体的方法有手工制作和机械制作两种。

1.1 手工制作手工制作是陶瓷制作中最传统的方法,需要经验丰富的陶艺师傅进行操作。

师傅先将配好的原料放入搅拌机中,搅拌成均匀的糊状物,然后倒入模具中进行成型。

手工制作可以实现更加自由的创作,但制作速度较慢且成本较高。

1.2 机械制作机械制作是现代陶瓷制作的主要方法,能够实现大规模、高效率的生产。

机械制作通常采用注塑成型或压制成型的方式,通过机械设备将粘土坯料塑造成所需形状。

2. 修饰制作好的坯体需要进行一系列的修饰工艺,以增强陶瓷的美观性和实用性。

2.1 抛光抛光是将陶瓷表面进行研磨,使其光滑细腻。

这一过程需要用到砂纸、砂轮等工具,将陶瓷表面的不平整处进行研磨,使其光滑。

2.2 雕刻和雕琢雕刻和雕琢是对陶瓷表面进行刻画和镂空的工艺。

通过使用刀具、雕刻刀等工具,可以在陶瓷表面雕刻出各种纹饰和图案,增加陶瓷的艺术价值。

3. 装饰装饰是提升陶瓷艺术观赏性的重要环节。

常见的陶瓷装饰方式有彩绘、釉面绘和贴花等。

制作陶瓷的工艺流程

制作陶瓷的工艺流程

《制作陶瓷的工艺流程》

制作陶瓷是一门古老而精美的工艺,需要经过多道工序才能完成。

以下是制作陶瓷的工艺流程:

1. 准备原料:制作陶瓷的主要原料包括粘土、石英、长石和硅酸盐等。

这些原料需要经过筛选、搅拌和混合,以确保它们的质量和纯度。

2. 成型:经过准备的原料会被送入成型机器,通过压制和模具,将原料塑造成所需的形状,比如碗、盘、杯子等。

3. 干燥:成型后的陶瓷制品需要进行干燥,以去除其中的水分。

通常会将成型好的陶瓷制品放置在通风良好的地方,让其自然晾干。

4. 装饰:在陶瓷制品干燥后,可以进行一些装饰工艺,比如刻画、绘画、上釉等,以增加其艺术价值和美观度。

5. 烧制:装饰完成后的陶瓷制品需要进行烧制,这是制作陶瓷的关键一步。

烧制的温度和时间通常需要严格控制,以确保陶瓷制品的质量和耐久性。

6. 装配:烧制后的陶瓷制品还需要进行一些后期处理,比如打磨、修整边角等,以使其更加完美。

7. 检验:最后,制作好的陶瓷制品需要进行质量检验,以确保其符合规定的标准和要求。

以上是制作陶瓷的工艺流程,每一个步骤都需要经过精细的操作和严格的控制,才能制作出优质的陶瓷制品。

制作陶瓷是一门复杂而美妙的工艺,也是一门充满艺术和技术挑战的技能。

陶瓷制作工艺知识

陶瓷制作工艺知识陶瓷是一种古老而重要的艺术形式,其制作工艺包含了多个环节和技术。

本文将介绍陶瓷制作的工艺知识,包括材料准备、成型、修整、烧制和装饰等方面的内容。

一、材料准备陶瓷的基本原料包括黏土和釉料。

黏土是制作陶器的主要材料,其中又分为不同种类的黏土,如红陶和青瓷所用的黏土不同。

釉料用于给陶器表面加上保护层或增加装饰效果。

在进行陶瓷制作前,需要对原料进行准备工作,例如除杂、干燥和粉碎等。

二、成型陶瓷的成型可以采用传统的手工成型方式,也可以借助现代的制作设备。

手工成型通常包括拉坯、捏塑和胎模成型等方法。

拉坯是将黏土放在转盘上,利用旋转的转盘和手的技巧来塑造形状。

捏塑是用手将黏土捏成所需的形状。

胎模成型则是先制作一个具备所需形状的模具,然后用黏土填充进去,最后取出形成作品。

三、修整成型完成后,还需要进行修整工作,以保证作品的外观和品质。

修整可以使用刮刀、抹刀等工具,去除多余的黏土或修正不规则的形状。

修整的同时,还要注意保持作品的平衡和稳定性,避免在后续的烧制过程中变形或破裂。

四、烧制烧制是陶瓷制作的重要环节,通过高温加热使黏土和釉料发生氧化还原反应,变得坚硬和耐用。

烧制的温度和时间会因使用的黏土种类和釉料种类而有所不同。

通常,烧制分为两个阶段:首先进行前期烧制,然后再进行釉烧。

前期烧制用于烘干黏土,使其变得坚硬但仍透水。

釉烧时,将涂上釉料的作品放入窑炉中,进行高温烧制,使黏土和釉料相融合并形成陶瓷的最终效果。

五、装饰陶瓷制作的最后一步是装饰,可以在烧制前或烧制后进行。

常见的装饰方式包括刻花、绘画和贴花等。

刻花是利用工具在陶器表面刻出花纹或图案,绘画则是用颜料在表面绘制图案。

贴花是将事先制作好的花纹贴在作品表面,然后再进行烧制。

装饰的方式和效果多种多样,可以根据创作目的和个人喜好进行选择。

综上所述,陶瓷制作工艺包含了材料准备、成型、修整、烧制和装饰等多个环节。

每个环节都需要技术和经验的支持,只有经过艰辛的努力和不断的尝试,才能制作出精美的陶瓷作品。

范文陶瓷生产工艺流程与工艺参数控制方法

范文陶瓷生产工艺流程与工艺参数控制方法范文陶瓷是一种具有悠久历史的传统工艺品,以其精美的外观和独特的工艺而备受人们喜爱。

为了保证范文陶瓷的质量和生产效率,对其生产工艺流程和工艺参数进行科学的控制是至关重要的。

本文将介绍范文陶瓷的生产工艺流程,并阐述相应的工艺参数控制方法。

一、原材料准备范文陶瓷的原材料主要包括粘土、陶瓷颜料、釉料等。

首先需对原材料进行筛选、清洗和研磨处理,确保其粒度均匀细腻,以提高瓷胚的质量和光亮度。

二、制瓷技术步骤1. 调配原料:按照一定比例将粘土与其他材料混合,并加入适量的水进行搅拌,使其形成均匀的糊状物。

2. 瓷胚成型:利用模具或手工方式将调配好的糊状物制成瓷胚,然后进行亚砂抛光,以提高瓷胚的光滑度和均匀度。

3. 烧制工艺:将瓷胚放入窑中进行烧制。

烧制温度、时间和气氛对瓷器质量有重要影响,需根据瓷器种类和要求进行合理调整。

4. 釉料涂覆:经过烧制后的瓷体表面涂覆适量的釉料,以增强瓷器的光亮度和装饰性。

5. 二次烧制:将涂覆釉料的瓷体再次放入窑中进行烧制,以使釉料与瓷胚更好地结合,形成最终的陶瓷产品。

6. 配送包装:经过二次烧制的陶瓷产品经过质量检验后,进行包装和配送。

三、工艺参数控制方法1. 烧制温度与时间控制:烧制温度和时间是影响陶瓷质量的重要参数。

通过控制窑炉的温度升降曲线、温度分布均匀性等参数,可以调整烧制的过程和结果,以获得符合要求的陶瓷产品。

2. 釉料配方和涂布厚度控制:釉料的配方和涂布厚度会直接影响到陶瓷的颜色、光亮度和装饰效果。

因此,需要精确控制釉料的成分比例和涂布的厚度,以获得理想的陶瓷表面效果。

3. 研磨和抛光控制:瓷胚的研磨和抛光过程也是工艺参数的关键控制点。

通过选择合适的研磨工具、研磨液和抛光方法,可以使瓷胚表面更加光滑,增强产品的质感和美观度。

4. 品质检测与调整:在整个生产过程中,需要进行品质检测和调整,及时对工艺参数进行调整和优化。

通过引入先进的测试仪器和检测方法,可以及时发现和处理工艺参数偏差,确保产品质量的稳定性。

陶瓷制作工艺流程介绍

陶瓷制作工艺流程介绍一、原材料准备陶瓷的主要原材料包括粘土、石英砂、长石和瓷石等。

在制作陶瓷之前,首先需要将这些原材料进行筛选、研磨和混合,以确保材料的均匀性和纯度。

二、制作坯体制作陶瓷的第一步是制作坯体。

将混合好的原材料加入适量的水,搅拌均匀,形成泥浆状的胚体,然后将胚体进行塑造。

常用的塑造方法有手工塑造、注塑和挤压等。

三、干燥塑造完成后,需要将坯体进行干燥。

干燥的目的是将坯体中的水分蒸发掉,使其变得坚硬和稳定。

一般采用自然干燥和人工干燥相结合的方法,以避免坯体的开裂和变形。

四、装饰在干燥之后,可以对陶瓷进行装饰。

常见的装饰方法有刻花、绘画、贴花和彩绘等。

装饰的目的是增加陶瓷的美观性和艺术性。

五、烧制装饰完成后,陶瓷需要进行烧制。

烧制的目的是将陶瓷坯体变成坚固的陶瓷制品,并使其具有一定的物理和化学性能。

烧制过程分为干燥烧和高温烧两个阶段,其中高温烧的温度通常在1000℃以上。

六、上釉烧制完成后,陶瓷制品需要进行上釉。

釉料是由玻璃粉末和颜料等原料制成的,可以增加陶瓷的光泽和防水性。

上釉的方法有浸釉、刷釉和喷釉等。

七、再次烧制上釉完成后,需要再次进行烧制。

这次烧制的温度通常较低,一般在800℃左右。

烧制完成后,陶瓷制品表面形成一层光滑的釉面,具有一定的强度和耐磨性。

八、检验和包装对陶瓷制品进行检验和包装。

检验的目的是检查陶瓷的质量和外观是否符合要求,包装的目的是保护陶瓷制品不受损坏。

常见的包装方式有纸盒包装、泡沫包装和木箱包装等。

以上就是陶瓷制作的主要工艺流程。

从原材料准备到最后的包装,每个环节都需要精心操作,以确保制作出优质的陶瓷制品。

陶瓷制作工艺的精湛和独特性,使得陶瓷成为了一门独具魅力的艺术和工艺。

无论是在餐桌上的瓷器、装饰品、还是建筑陶瓷,都能展现陶瓷的独特魅力和艺术价值。

陶瓷材质解析和工艺制做流程

陶瓷材質解析和工藝制做流程:陶瓷制做工藝流程I. 制模i. 雕型(厡形階段) 1. 木擳土(深灰色):是一種水性土,質地較細,可做不規則的雕模 2. 石膏(白色):質地較硬,適合作比較工整的雕模3. 油土(土黃色):不需保濕,常用來做poly的雕模或是厚度較薄易龜裂的浮雕。

2 此階段須注意ü原型厚薄均勻,比例合理才能避免日後有開裂的問題ü浮雕之深淺、角度需適中便於分片,如有利角將造成卡模。

ü轉角要圓,避免利角造成開裂。

ü原型會比圖稿尺寸大或高,由於每一種土因燒成溫度不同都有其收縮比的關係。

n 陶土分類燒成溫度越高收縮比越高吸水率越低,與硬度也成正比。

特性類別燒成溫度收縮比吸水率燒成顏色特性白雲土普通950°~1050°4%~6% 15% 白色無光質脆,實用性低,吸水率高手繪色彩較鮮豔重質1110°~1150°6%~8% 10% 半瓷普通1150°~1250°10%~12% 4%~8% 米黃無光質硬,實用性高,吸水率低易適作手繪彩,色釉效果佳白半瓷米白無光紅土低溫1000°~1050°4%-7% >15% 紅褐顏色較淡,質脆,吸水率高高溫1110°~1150°8%~12% <8% 顏色較暗,質硬,吸水率低全瓷(瓷器) 1200°~1350°<1% 死白瓷化,質硬,吸水率低,實用性高骨灰瓷(瓷器) ii. 分片(樣品模) 1. 利用石膏將原形翻製成模具。

2 此階段須注意ü為避免模線問題,分片數愈少越好,分片時也須注意每片之間隙不可過大。

ü若曾上過鉀肥皂(是一種隔離劑)需清洗乾淨,以避免日後發生針孔、氣泡瑕疵。

iii. 包case-意指大貨生產時,為複製子模所需而翻製的母模(陽模,材質為超硬石膏) 1. 利用母模可以再重複分片,即可產出後續許多子模。

陶瓷的生产工艺流程是什么

陶瓷的生产工艺流程是什么陶瓷是一种古老而又有价值的材料,它经历过不断发展与改进,今日的陶瓷制品以其不易破裂、优美的外观和抗污渍等明显特点,成为了人们日常生活和艺术创作的重要工具。

本文将详细介绍陶瓷的生产工艺流程。

首先,陶瓷的制备需要原材料,这些原材料通常包括矿石、粘土、石英等。

制作陶瓷的步骤主要包括矿物的采集、筛选、清洗和细磨。

粘土也是一个重要的陶瓷原料,通常需要挖掘、削减、清洗和过滤,以去除任何杂质。

石英通常是粘土和其他原料的补充,用于增加坚硬度和耐磨性。

第二步是将原材料混合。

将粘土和其他原料进行混合,通常需要进行反复翻转和搅拌,以确保混合物均匀分布,同时保持一定的湿度。

然后将细磨后的原料与水混合,制成泥浆状物质。

第三步是模型制作。

陶瓷通常通过模型制造而成,不同的陶瓷形状需要不同的模型。

模型通常通过手工切割或机器雕刻制作而成。

具体步骤包括设计、切割、反复打磨和涂抹模具油以防止泥土粘在上面。

第四步是制成材料。

将泥浆缓慢倒入模具中,使其自然定形,然后用桨子或机器压实泥土,以去除空气和水分。

然后将物体从模具中取出,并在厚度均匀的同时进行设计和修整。

第五步是烘干。

处于天然状态下,陶瓷制品通常需要保持一定湿度以加速干燥过程。

干燥将持续数小时或数天,具体取决于模型的大小和形状。

完全干燥的陶瓷制品通常翘起并难以加工。

在完成干燥之后,通常需要对制品进行检查和更多的修整。

第六步是烧制。

将制成的陶瓷放入炉子里高温加热,以烧结成一体,通常温度在一千多度或更高。

温度的高低取决于制品的大小、形状和材料成分。

通常需要使用一个陶瓷烧炼炉,根据制品的具体需要运用不同的烧制工艺。

最后一步是上釉。

陶瓷上釉可以增加其光泽和防水性。

使用洁净的刷子将釉料涂在制品的表面。

该涂层等待烘干,然后再次置于烤箱中进行烧制,直到釉料熔化变得光滑,使缀饰和颜色显现。

烧制完成之后,制成的陶瓷产品就可以享受使用了。

综上所述,陶瓷的生产工艺流程包括原材料的采集与混合、模型制作、制成材料、烘干、烧制和上釉。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

陶瓷材质解析和工艺制作流程

1.制模(模具制作)

第一阶段:雕型(原形阶段)

1) 雕形材质分为以下三种:

a. 木擳(jie)土(深灰色):是一种水性土,质地较细,可做不规则的雕模

b. 石膏(白色):质地较硬,适合作比较工整的雕模

c. 油土(土黄色):不需保湿,常用来做poly的雕模或是厚度较薄易龟裂的浮雕。

2) 雕形阶段需注意事项:

a.原型厚薄均匀,比例合理才能避免日后有开裂的问题;

b.浮雕之深浅、角度需适中便于分片,如有利角将造成卡模;

c.转角要圆,避免利角造成开裂。

d.原型会比图稿尺寸大或高,由于每一种土因烧成温度不同都有其收缩比的关系。

3) 陶瓷土质分类:(烧成温度越高收缩比越高吸水率越低,与硬度也成正比)。

第二阶段:分片(样品模)

1. 利用石膏将原形翻制成模具。

2 此阶段须注意事项:为避免模线问题,分片数愈少越好,分片时也须注意每片之间隙不可过大; 若曾上过钾肥皂(或肥皂水)(是一种隔离剂)需清洗干净,以避免日后发生针孔、气泡瑕疵。

第三阶段:包case-意指大货生产时,为复制子模所需而翻制的母模(阳模,材质为超硬石膏)

1. 利用母模可以再重复分片,即可产出后续许多子模。

2 此阶段须注意: 一个母模的寿命约3年,约可制造70-300个子模; 一个子模约可生产

60~80个产品。

(视纹路之复杂程度而定) ; 由于不断的重复生产使得石膏的吸水率越来越低,故一日中,灌制泥胚的时间一件比一件长; 为避免模线粗大,包case时须注意,模具必须密合以避免泥浆由未密合之模线渗出造成模线太粗。

第四阶段:敲模,即将模具分开。

2. 成型(注浆) 主要有以下几种方式:

第一种:手灌浆(液态泥浆)

a. 利用石膏模吸水特性,将接触石膏模壁面的泥浆水分吸干形成泥胚。

b. 多用于雕型比较立体或不规则的器型

c. 此阶段注意事项: 第一次灌浆约静置25分钟,即可将泥浆倒出; 第二次灌浆之后静置时

间需陆续增长,此因石膏吸水特性会因使用率的频繁而陆续降低,所以时间需再加长。

一个子模(生产模)一天大约可灌3-8个就要休息(视土质而定); 13英吋以上的产品壁厚约为6~7mm。

一般大小的璧厚约留4~5mm; 产品的重量问题:正负5%左右

第二种:手工成型(分为手拉胚及手工雕塑),多用于较高级或线条较多的产品。

相对精品而言,不适合做大批量的生产. 还有一种手压坯:将泥土手工压在石膏模具中,土质为粗陶土

第三种:高压注浆(利用高压灌注机将液态泥浆由上往下冲入模具中,所需时间较短,故产量高(与手灌浆比较)。

2. 只能用于上下开模的产品(深度不能太深)。

例如:肥皂盘、餐盘。

垃圾桶、漱口杯、或其它深底的产品不适用此种方式生产。

(深度不可太深) 此阶段须注意:表面凹陷:由于脱胚时泥浆未干形成表面凹陷。

ü注浆缝合线-两浆汇流时的线。

第四种:滚压(旋转车台): 利用不绣钢制模具,上模旋转移动将固态泥块滚制成型。

多用于浅口对称器型、盘子、浅口碗等。

此阶段注意事项:避免模具滚压时形成之波浪纹(泥纹)。

由于模具费用较高所以多为大量生产时才会开模。

第五种:冲压: 利用冲压不绣钢模具机器高速冲击固态泥块成型。

多用于对称对象等基本器型,产量高(与手灌浆比较)。

此阶段注意事项: 由于模具费用较高所以多为大量生产时才会开模; 变形:脱胚未干,或取出方式疏忽导致变形; 针孔:泥胚抽真空不彻底,残留空气形成针孔。

或是模具内有石膏屑、灰尘,或隔离剂未清理干净导致泥胚于该点无法吸附而形成气泡; 变形:大盘类若底部脚小不够支撑盘子重量,可调整盘边之倾斜度可避免此问题。

3. 整修

1)连接、打孔

a. 连接附件接合点要与主体的弧度一致,并且接触面积要适当、干湿度要一致使其收缩

比相同,以避免素烧时开裂。

b. 对于较大的中空附件需让空气能顺利排出再接合。

2)切边

a. 将利角洗圆滑,避免开裂。

(太利角因张力因素会在素烧时开裂)

b. 避免泥胚太湿时整修,使得各部位收缩比不均匀造成开裂。

c. 打孔时需避免泥块或泥粒掉入接合孔中。

3)刮模线:胚体太湿时刮模线会看不到模线的存在而忽略,所以需先烤过再刮模线。

4)洗胚:很重要,需将之前上过的隔离剂或是附着于胚体上的脏污清除以避免后续开裂或气泡针孔..等问题。

4.素烧

1)烘烤-为避免素烧时胚体仍有水分导致各部位收缩比不一致开裂所以会先经低温烘烤。

时间约需7-8小时。

2)素烧

a. 视窑炉不同时间也不同。

一般多为10个小时。

此阶段多只进行低温素烧,窑速要适

当由低至高再降温。

b. 素烧之后胚体的收缩比已达一定程度,即使后续再进行釉烧也不会大幅度收缩。

c. 要避免暗裂-主要是坯壁太厚,导致散热不均。

用金属棒敲击若声音响亮则为良品,若

声音混浊有可能有暗裂状况。

***窑炉的分类:

第一种:立方窑(梭子窑):特色窑温固定

第二种:隧道窑:长约40m~60m,用台车的方式将胚体推入窑中,循序渐进的增加温度,约40分钟推入一台。

一台车烧成约需历经12~14小时。

温差较大。

第三种:滚道窑(轮轴窑):用滚轮传送,温度较稳定。

时间约需至少4小时。

第四种:电窑(网窑): 其烧成原料为电力,温度可自行调整(最高可升至800~900度左右)

5. 施釉+彩绘

1)釉上彩:先上釉再彩绘,多用于半瓷或红土. 由于半瓷及红土本身有颜色所以先上釉可以盖掉底色再行彩绘。

2)釉下彩:先彩绘再上釉多用于白云土或精陶土

a. 白云土若用釉上彩绘较无意义且浪费。

b. 用此种方法,须于彩绘后先烤色,增加釉料的吸附力,让手绘油先挥发掉,否则会影

响釉的吸收。