电子封装中焊料的润湿性

电子元器件焊接规范标准

电子元器件焊接规范标准(总39页) -本页仅作为预览文档封面,使用时请删除本页-迪美光电电路板焊接标准概述---A手插器件焊接工艺标准一.没有引脚的PTH/ VIAS (通孔或过锡孔)标准的(1)孔内完全充满焊料。

焊盘表面显示良好的润湿。

(2)没有可见的焊接缺陷。

可接受的(1)焊锡润湿孔内壁与焊盘表面。

(2)直径小于等于的孔必须充满焊料。

(3)直径大于的孔没有必要充满焊料但整个孔内表面和上表面必须有焊锡润湿。

不可接受的(1)部分或整个孔内表面和上表面没有焊料润湿。

(2)孔内表面和焊盘没有润湿。

在两面焊料流动不连续。

二.直线形导线1、最小焊锡敷层(少锡)标准的(1)焊点光滑、明亮呈现羽翼状薄边,显示出良好的流动和润湿。

(2)导线轮廓可见。

可接受的(1)焊锡的最大凹陷为板厚(W)的25%,只要在引脚与焊盘表面仍呈现出良好的浸润。

不可接受的(1)焊料凹陷超过板厚(W)的25%。

(2)焊接表现为由焊锡不足引起的没有充满孔和/或焊盘没有完全润湿。

2、最大焊锡敷层(多锡)标准的(1)焊点光滑、明亮呈现羽翼状薄边,显示出良好的流动和润湿。

(2)引脚轮廓可见。

可接受的(1)在导体与终端之间多锡,但仍然润湿且结合成一个凹形焊接带。

(2)引脚轮廓可见。

不可接受的(1)在导体与终端焊盘之间形成了一个多锡的凸形焊接带。

(2)引脚轮廓不可见。

3、弯曲半径焊接标准的(1)焊接带呈现凹形,并且没有延伸到元件引脚形成的弯曲半径处。

可接受的(1)焊料没有超出焊盘区域且焊接带呈现凹形。

(2)焊料到元件本体之间的距离不得小于一个引脚的直径。

不可接受的(1)焊料超出焊接区域并且焊接带不呈现凹形。

(2)焊料到元件本体之间的距离小于一个引脚的直径。

4、弯月型焊接标准的(1)焊接带呈现出凹形并且弯月型部分没有延伸进焊料中。

可接受的(1)元件弯月型部分可以插入焊接结合处(元件面),只要在元件和邻近焊接接合处没有裂痕。

不可接受的(1)元件半月型部分进入焊接接合处,在元件本体与邻近焊接接合处有破裂的迹象。

集成电路封装考试答案

集成电路封装考试答案名词解释:1.集成电路芯片封装:利用膜技术及微细加工技术,将芯片及其他要素在框架或基板上布置、粘贴固定及连接,引用接线端子并通过可塑性绝缘介质灌装固定,构成整体立体结构的工艺。

2.芯片贴装:是将IC芯片固定于封装基板或引脚架芯片的承载座上的工艺过程。

3.芯片互联:将芯片与电子封装外壳的I/O引线或基板上的金属布线焊区相连接。

4.可焊接性:指动态加热过程中,在基体表面得到一个洁净金属表面,从而使熔融焊料在基体表面形成良好润湿能力。

5.可润湿性:指在焊盘的表面形成一个平坦、均匀和连续的焊料涂敷层。

6.印制电路板:为覆盖有单层或多层布线的高分子复合材料基板。

7.气密性封装:是指完全能够防止污染物(液体或固体)的侵入和腐蚀的封装。

8.可靠性封装:是对封装的可靠性相关参数的测试。

9.T/C测试:即温度循环测试。

10.T/S 测试:测试封装体抗热冲击的能力。

11.TH测试:是测试封装在高温潮湿环境下的耐久性的实验。

12.PC测试:是对封装体抵抗抗潮湿环境能力的测试。

13.HTS测试:是测试封装体长时间暴露在高温环境下的耐久性实验。

封装产品长时间放置在高温氮气炉中,然后测试它的电路通断情况。

14.Precon测试:模拟包装、运输等过程,测试产品的可靠性。

15.金线偏移:集成电路元器件常常因为金线偏移量过大造成相邻的金线相互接触从而产生短路,造成元器件的缺陷。

16.再流焊:先将微量的铅锡焊膏印刷或滴涂到印制板的焊盘上,再将片式元器件贴放在印制板表面规定的位置上,最后将贴装好元器件分印制板放在再流焊设备的传送带上。

简答:1.芯片封装实现了那些功能?传递电能、传递电路信号、提供散热途径、结构保护与支持2.芯片封装的层次五个层次:零级层次:在芯片上的集成电路元器件间的连线工艺第一层次:芯片层次的封装第二层次:将第一个层次完成的封装与其他电子元器件组成的一个电路卡的工艺第三层次:将第一个层次完成的封装组装成的电路卡组合成在一个主电路板上使之成为一个部件或子系统的工艺第四层次:将数个子系统组装成一个完整电子产品的工艺过程3.简述封装技术的工艺流程硅片减薄、硅片切割、芯片贴装、芯片互联、成型技术、去飞边毛刺、切筋成形、上焊锡、打码4.芯片互联技术有哪几种?分别解释说明打线健合技术(WB):将细金属线或金属按顺序打在芯片与引脚架或封装基板的焊垫上形成电路互联。

回流次数对无铅焊点组织演变及可靠性的影响

回流次数对无铅焊点组织演变及可靠性的影响吴鸣; 王善林; 孙文君; 谭观华; 陈玉华; 柯黎明【期刊名称】《《精密成形工程》》【年(卷),期】2019(011)005【总页数】6页(P109-114)【关键词】无铅焊料; 回流次数; 金属间化合物【作者】吴鸣; 王善林; 孙文君; 谭观华; 陈玉华; 柯黎明【作者单位】南昌航空大学江西省航空构件成形与连接重点实验室南昌330036【正文语种】中文【中图分类】TG425.1焊料在电子工业封装中有重要作用,含铅焊料由于润湿性好、结合强度高被广泛使用,但随着人们环保意识的增强以及各国对含铅焊料的使用限制,无铅焊料开始被众多研究者开发利用,其中Sn-Ag-Cu系列焊料因为各项优异的性能被认为最有潜力替代传统含铅焊料[1—6]。

在电路印刷中,回流焊接是将电子元件连接到印刷电路板中最为常用的方法,这种方法通过控制温度来熔化焊料形成焊点,从而实现焊点在电路中机械和电气的连接。

在焊点的形成过程中,焊料会与基板金属发生冶金反应从而形成金属间化合物(IMC),IMC的形貌和成分对焊点性能和可靠性具有极其重要的影响[7]。

目前,由于多面板的普及使用、不同元器件焊接工艺的要求以及遇到的返修等问题,焊点经常要经受多次回流焊接,这对焊点的组织以及性能有着重要的影响,因而回流次数是回流焊接中一个重要参数。

有学者通过改变不同基板金属以及焊料成分来研究不同回流次数对焊点组织特性及性能的影响。

刘文胜等[8]采用Au-Sn-Ag焊料与铜板进行不同次数的回流焊接,发现随着回流次数的增加,焊料与基板间的IMC由单一层逐渐转变成复合状结构,焊点的断裂形式由韧性断裂向脆性断裂转变。

吴丰顺等[9]采用Sn3.5Ag0.5Cu焊料进行回流时,也发现了IMC层会随着回流次数的增加逐渐向复合层转变,并且IMC层的厚度也随之增加。

也有学者通过加入其他微量元素来制作复合焊料,以期提高焊点性能与可靠性。

GUO、聂京凯以及刘平等[10—12]在焊料中加入不同含量的Ni元素制得复合焊料并进行回流焊接,发现在不降低焊料拉伸强度的前提下,Ni元素的加入能够改善焊点的蠕变性能,并影响IMC层的成分,增强焊料润湿性,且与非复合焊料相比,具有更高的剪切强度。

中华人民共和国电子行业军用标准FL018 0SJ20882—2003印制电路组件装焊工艺要求

E)焊 端 润 湿 不 好 ,一 端 焊 料 过 少 ,或 一 端 焊 料 过

多 ,并 延伸 到 元 件基 体 上 , 不合 格 ,见 图3 e ; 0) “ ”超 出纵 向高 出端 面 ,为 E

C)端 有 良好 的润 湿 ,焊 料偏 少 ,并且 没 有铺 展到 焊

盘 边 缘 , 可 以接 收 , 为 合 格 ,见 图3 c ; 0)

kC .P . Pc 国 丽 囹 1 C kC C O !N 霭 咽 圆 5 kC I C . l

维普资讯

C 『 C ! lII蓑 P l ! 与4 l 】 ; l4

F 引脚跟 部 ,要 求焊点 的最 小高 度( 一 锡铅 的爬 高) :G一

G+ 5 2 %HI 为不 合格 ,见 图3 b ; E I - , j - 1)

焊料 高度 :T 引脚厚 度 一

_ 7圆 卿 墅 一6

I . HCl P C ." CO — l , 一

维普资讯

B)引脚 端部 和 脚跟部 宽 度 “ ”润湿 良好 ,焊 料在 引 D

脚 弯 曲面 呈弯 月形 ,且 焊量 适 中 ,这样 的 焊点 为优 良。 如 “ D”小 于1 0 5 %W为不 合格 ,见 1 3 )  ̄3 b ;

C) 焊 料 润 湿 性 好 ,焊 料 在 引 脚 端 部 和 跟 部 较 多见

引 出端 的顶 部 ,焊点 润 湿 情况 良好 , “ ”沿 “ C 门”宽 方

向焊点 最小距 离 ,为优 良 ,见 图3a ; 1)

L c4片 c 心 \ - 载体 / -

~

一

l l

一 } l

_ r ’

' , ● r ’ 、

第5讲 电子封装与组装的软钎焊技术-080407

2. 选用合适的烙铁头。烙铁头的 形状要适应被焊工件表面的要 求和产品的装配密度。

如图所示。

3. 烙铁头的清洁和上锡。

部分样式烙铁头

二、手工焊接

较差,焊接温度过高,时间过长,都会造成元器件的损坏。 (3)在焊接印刷电路板时,要根据具体情况,除掌握合适的焊

接温度、焊接时间外,还应选用合适的焊料和助焊剂。

2、印刷电路板手工焊接工艺:

(1)电烙铁的选用。由于铜箔和绝缘基板之间的结合强度、铜箔的厚 度等原因,烙铁头的温度最好控制在250~300℃之间,因此最好选用 20W内热式电烙铁。

二、锡焊的工艺要素: (1)工件金属材料应具有良好的可焊性。 (2)工件金属表面应洁净。 (3)正确选用助焊剂。 (4)正确选用焊料。 (5)控制焊接温度和时间。

三、焊点的质量要求:

(1)电气性能良好。 (2)具有一定的机械强度。 (3)焊点上的焊料要质量。 (4)焊点表面应光亮且均匀。 (5)焊点不应有毛刺、空隙。 (6)焊点表面必须清洁。

• 一般用于截面简单、直径小于20mm和强度要 求不高的棒材和线材。

(2)闪光对焊 Flash Butt Welding 焊接过程:加紧、对正→通电→移动、接触→

闪光并连续闪光、端面呈半熔化→断电、顶锻形成 接头。

• 特点: – 接头强度较高,承载能力强。 – 在焊口周围有大量毛刺,结合面处有较小凸起; – 焊件需留较大余量; – 焊接时火花飞溅,需隔离防护; – 焊后需清理接头处的毛刺。

§5.1.3 焊剂

• 焊剂也叫助焊剂。主要是去除金属表面的氧化层, 方便焊接。在手动焊接中多采用松香。

原位封装MEMS低温温度传感器

66传感器与微系统(Transducer and Microsystem Technologies)2021年第40卷第4期DOI : 10.13873/J. 1000-9787(2021)04-0066-04原位封装MEMS 低温温度传感器黎云,尤敏敏,林祖德,刘景全(上海交通大学电子信息与电气工程学院,上海200240)摘要:针对高精度低温温度测量需求,提出一种基于氮氧化错薄膜的微机电系统(MEMS)低温温度传感器。

通过微加工工艺,将传感器制备与封装相结合,有效简化传统低温温度传感器的制备流程,缩小低温温度传感器尺寸。

研制的低温温度传感器尺寸仅为3.2mm x2.0mmx0.73 mm,质量低于12 mg 。

通过颗粒碰撞噪声检测和显微结构观测,盖帽中的凸点结构和金属化空腔可有效提高传感器可靠性。

制备得到的低温温度传感器通过低温测试平台进行标定,传感器适用于4.2 -300 K 之间的温度测量,特别是50K以下时,传感器具有很高的灵敏度。

通过磁场环境测试,表明传感器在磁场中具有很好的稳定性。

关键词:低温温度传感器;封装;微机电系统(MEMS)中图分类号:TN44; TP212 文献标识码:A 文章编号:1000-9787(2021)04-0066-04MEMS cryogenic temperature sensor with in-situ packagingLI Yun , YOU Minmin , LIN Zude , LIU Jingquan(School of Electronic Information and Electrical Engineering , Shanghai Jiao Tong University , Shanghai 200240, China )Abstract : Aiming at the requirement of high precision cryogenic temperature measurement , a MEMS cryogenictemperature sensor based on zirconium oxynitride film is proposed. Through the micro ・machining process , the sensor preparation and packaging are combined to effectively simplify the preparation process of the conventionallow-temperature temperature sensor and reduce the size of the low-temperature temperature sensor ・ The preparedcryogenic temperature sensor has a size of only 3. 2 mm x2・ 0 mm x0. 73 mm and mass is less than 12 mg. Throughthe particle impact noise detection and microstructure observation , the bump structure and the metallized cavity inthe cover plate can effectively improve the reliability of the sensor. The prepared cryogenic temperature sensor iscalibrated by a low temperature test platform , and the sensor is suitable for temperature measurement between4.2 〜300 K ,especially when the temperature is below 50 K, the sensor has high sensitivity. The magnetic fieldenvironment test shows that the sensor has good stability in magnetic field.Keywords : cryogenic temperature sensor ; packaging ; micro ・electro ・mechanical ・system( MEMS)0引言随着温度降低,材料的性质会随之发生改变,产生许多 奇异的现象,例如:气态液化、凝固、超导现象、超流体现象E 。

集成电路封装与测试

集成电路芯片封装:是指利用膜技术及微细加工技术,将芯片及其他要素在框架或基板上布置,粘贴,固定及连接,引出接线端子并通过可塑性绝缘介质灌封固定构成整体立体结构的工艺封装工程:将封装体与基板连接固定装配成完整的系统或电子设备,并确保整个的综合性能的工程(合起来就是广义的封装概念)芯片封装实现的功能:①传递电能,主要是指电源电压的分配和导通②传递电路信号,主要是将电信号的延迟尽可能的减小,在布线时应尽可能使信号线与芯片的互联路径及通过封装的I/O接口引出的路径最短③提供散热途径,主要是指各种芯片封装都要考虑元器件部件长期工作时,如何将聚集的热量散出的问题④结构保护与支持,主要是指芯片封装可为芯片和其他连接部件提供牢固可靠的机械支撑封装工程的技术层次①第一层次,该层次又称为芯片层次的封装,是指把集成电路芯片与封装基板或引脚架之间的粘贴固定电路连线与封装保护的工艺②第二层次,将数个第一层次完成的封装与其他电子元器件组成一个电路卡的工艺③第三层次,将数个第二层次完成的封装,组装成的电路卡组合在一个主电路板上,使之成为一个部件或子系统的工艺④第四层次,将数个子系统组装成一个完整电子产品的工艺过程芯片封装的分类:按照封装中组合集成电路芯片的数目,可以分为单芯片封装与多芯片封装按照密封的材料区分,可分为高分子材料和陶瓷为主的种类按照器件与电路板互连方式,可分为引脚插入型和表面贴装型按照引脚分布形态,可分为单边引脚,双边引脚,四边引脚与底部引脚零级层次,在芯片上的集成电路元件间的连线工艺SCP,单芯片封装MCP,多芯片封装DIP,双列式封装BGA,球栅阵列式封装SIP,单列式封装ZIP,交叉引脚式封装QFP,四边扁平封装MCP,底部引脚有金属罐式PGA,点阵列式封装芯片封装技术的基本工艺流程:硅片减薄,硅片切割,芯片贴装,芯片互连,成型技术,去飞边,毛刺,切筋成型,上焊锡,打码芯片减薄:目前硅片的背面减薄技术主要有磨削,研磨,干式抛光,化学机械平坦工艺,电化学腐蚀,湿法腐蚀,等离子增强化学腐蚀,常压等离子腐蚀等芯片切割:刀片切割,激光切割(激光半切割,激光全切割)激光开槽加工是一种常见的激光半切割方式芯片贴装也称为芯片粘贴,是将IC芯片固定于封装基板或引脚架芯片的承载座上的工艺过程。

SJ 20385A 2008 军用电子设备电气装配技术要求.

SJ 20385A 2008 军用电子设备电气装配技术要求军用电子设备电气装配技术要求1 范围本标准规定了军用电子设备电气装配的设计、制造、检验的技术要求。

本标准适用于军用电子设备的电气装配,其他电子设备的电气装配可参照执行。

2引用文件下列文件中的有关条款通过引用而成为本标准的条款。

凡注日期或版次的引用文件,其后的任何修改单(不包括勘误的内容)或修订版本都不适用于本标准,但提倡使用本标准的各方探讨使用其最新版本的可能性。

凡不注日期或版次的引用文件,其最新版本适用于本标准。

GB/T 2423. 32-1985电工电子产品基本环境试验规程润湿称量法可焊性试验方法GB/T 2424. 21-1985 电工电子产品基本环境试验规程润湿称量法可焊性试验导则GB/T 3131-2001锡铅钎料GB/T 4677-2002 印制板测试方法GB/T 9491-2002锡焊用液态焊剂(松香基)362A-1996刚性印制板总规范GJB 1649-1993电子产品防静电放电控制大纲GJB 3007-1997防静电工作区技术要求GJB 3243-1998元器件表面安装要求GJB 4907-2003球栅阵列封装器件组装通用要求 +SJ/T 10694-2006电子产品制造与应用系统防静电检测通用规范SJ 20132军用电子设备机械装配技术要求3术语和定义下列术语和定义适用于本标准。

3.1绕搔}wrapping借助专用工具把导线紧绕在方形、矩形或V形接线针上的连接方法。

3.2压接crimping借助控制压力,使压接端子与导线接触面产生塑性变形和金属位移,构成可靠的电气连接:3.3再流焊reflow soldering通过重新熔化预先分配到印制板焊盘上的膏状软钎焊料,实现元器件焊端或引脚与印制板焊盘之间机械与电气连接的软钎焊。

3.4波峰焊wave soldering将熔化的软钎焊料,经泵喷流成设计要求的焊料波峰,使预先装有电子元器件的印制板通过焊料波峰,实现元器件焊端或引脚与印制板焊盘之间机械与电气连接的软钎焊。

(仅供参考)焊点疲劳强度研讨

焊点疲劳强度研讨一.疲劳强度电子元器件的焊点必须能经受长时间的微小振动和电路发散的热量。

随着电子产品元器件安装密度的增加,电路的发热量增加,经常会发生焊接处的电气特性劣化,机械强度下降或出现断裂等现象。

材料在变动载荷和应变长期作用下,因累积损伤而引起的断裂现象,称为疲劳。

疲劳是一种低应力破坏。

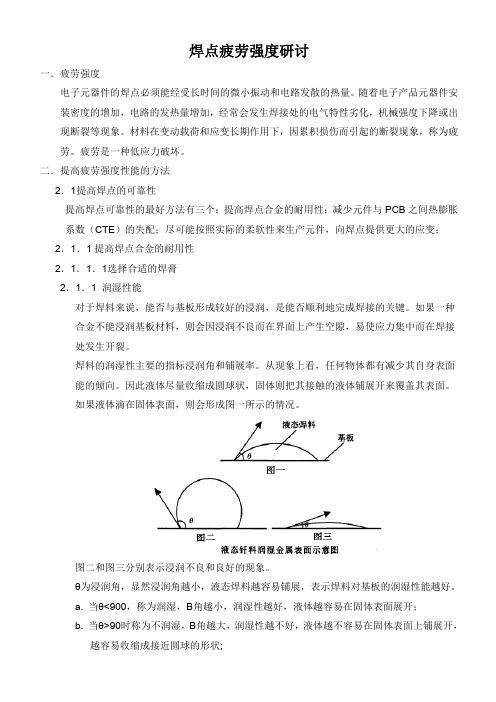

二.提高疲劳强度性能的方法2.1提高焊点的可靠性提高焊点可靠性的最好方法有三个:提高焊点合金的耐用性;减少元件与PCB之间热膨胀系数(CTE)的失配;尽可能按照实际的柔软性来生产元件,向焊点提供更大的应变;2.1.1提高焊点合金的耐用性2.1.1.1选择合适的焊膏2.1.1 润湿性能对于焊料来说,能否与基板形成较好的浸润,是能否顺利地完成焊接的关键。

如果一种合金不能浸润基板材料,则会因浸润不良而在界面上产生空隙,易使应力集中而在焊接处发生开裂。

焊料的润湿性主要的指标浸润角和铺展率。

从现象上看,任何物体都有减少其自身表面能的倾向。

因此液体尽量收缩成圆球状,固体则把其接触的液体铺展开来覆盖其表面。

如果液体滴在固体表面,则会形成图一所示的情况。

图二和图三分别表示浸润不良和良好的现象。

θ为浸润角,显然浸润角越小,液态焊料越容易铺展,表示焊料对基板的润湿性能越好。

a. 当θ<900,称为润湿,B角越小,润湿性越好,液体越容易在固体表面展开;b. 当θ>90时称为不润湿,B角越大,润湿性越不好,液体越不容易在固体表面上铺展开,越容易收缩成接近圆球的形状;c. 当θ=00或180“时,则分别称为完全润湿和完全不润湿。

通常电子工业焊接时要求焊料的润湿角θ<200。

影响焊料润湿性能主要有:焊料和基板的材料组分、焊接温度、金属表面氧化物、环境介质、基板表面状况等。

IPC-SPVC用润湿力天平来测量并用润湿时间以及最大润湿力来表示的方法评估了不同组成的 SAC 合金的润湿性,结果发现其中(零交时间与最大润湿力)并无差异,见图4。

金锡钎料

金锡焊料及其在微电子封装中的应用张春杨(西安电子科技大学微电子学院140712班)摘要:在功率放大器微电子器件制造工艺中,硅芯片在工作中会产生大量的热,故其结构需要一个良好的散热通道。

金基钎料比锡基或铅基钎料有较优良的热导性和较高的熔点,同时具有较高的抗热疲劳性能,因此,金基钎料是性能优良的微电子器件封装用材料。

AuSn20 钎料除可用于芯片与电路基材的连接外,还可广泛用于多种高可靠电路气密封装。

本文介绍了Au80%Sn20%焊料的基本物理性能。

同时介绍这种焊料在微电子、光电子封装中的应用。

关键词:金锡合金;钎料;微电子封装;光电子封装Abstract:In the power amplifier manufacturing process during microelectronics devices, the silicon chip will generate a lot of heat in the work, so the structure needs a good cooling channel. Gold-based solder has a better thermal conductivity and high melting point than tin-based solder or lead-based solder,and at the same time it has a high thermal fatigue resistance,therefore, gold-based solder is excellent microelectronics device packaging material.AuSn20 solder can be used to connect chips and circuit substrates, it can also be used in a variety of high-reliability circuit hermetic package.This article describes the physical properties of eutectic Au/Sn Solder alloy and its applications for rnicroelectronics and optoelectronis packagings.Key words:Au Sn Solder alloy;Solder;Microelectronics Packaging;Optoelectronic Packaging 1.前言钎焊是组装电子产品的一项重要技术。

电子封装可靠性技术

摘要:电子封装是芯片成为器件的重要步骤,涉及的材料种类繁多,大量材料呈现显著的温度相关、率相关的非线性力学行为。

相关工艺过程中外界载荷与器件的相互作用呈现典型的多尺度、多物理场特点,对电子封装的建模仿真方法也提出了相应的要求。

在可靠性验证方面,封装的失效主要包括热-力致耦合失效、电-热-力致耦合失效等。

随着新型封装材料、技术的涌现,电子封装可靠性的试验方法、基于建模仿真的协同设计方法均亟待新的突破与发展。

关键词:电子封装;可靠性;封装材料;建模仿真;失效机理;LED;功率电子;集成电路0 前言电子封装是电子制造产业链中将芯片转换为能够可靠工作的器件的过程。

由于裸芯片无法长期耐受工作环境的载荷、缺乏必要的电信号连接,无法直接用于电子设备。

因此,虽然不同类型产品有所差别,但是电子封装的主要功能比较接近,主要包括四大功能:①机械支撑,将芯片及内部其他部件固定在指定位置;②环境保护,保护芯片免受外界的水汽、腐蚀、灰尘、冲击等载荷影响;③电信号互连,为内部组件提供电通路及供电;④散热,将芯片工作时产生的热量及时导出。

按照工艺阶段的不同,电子封装通常可分为零级封装(芯片级互连)、一级封装(芯片级封装)、二级封装(模块级封装)和三级组装。

由于芯片及封装涉及大量不同类型材料,部分材料特性相差甚远,在封装工艺过程中,如果内部缺陷、残余应力、变形等问题控制不当,极易在封装过程中或者产品服役中引发可靠性问题。

随着封装密度不断提升、功能多样化,如 3D 封装、异质集成技术等,电子封装中多场多尺度耦合的可靠性问题更加明显。

1 电子封装可靠性研究共性技术1.1 典型封装材料目前制约微电子器件封装快速发展的一大因素就是缺乏相应的封装材料及完整的材料数据。

封装材料关系着电子微器件的强度和可靠性,材料的力学响应对于封装材料的选取和电子微器件的强度与可靠性设计非常关键。

因此急需针对典型封装材料的优缺点进行评价、开发加速评估方法,展望适合未来封装技术发展的先进封装材料。

无 铅 焊 料 研 究报告

元素C对钎料性能的影响

微量元素C就是混合稀土元素。稀土元素可以改善钎料延伸率、提 高焊点的疲劳寿命,目前国内许多文献也报道了关于在无铅钎料中加 入稀土元素研究成果,多认为稀土元素可以加至0.1%(Wt)。但实 际上,稀土元素在接近0.1%时,会恶化熔融钎料的表面状态,形成海 绵状漂浮物,直接影响在波峰焊中的使用效果,同时焊点表面发黑。 根据我们的实验,其成分应在0.002%以下为宜;

3.5 试验分析

本项目产品与其它无铅钎料和Sn-Pb钎料性能对比

产品名称 对比指标

CWB-07A 226.5 270 80.5 2S 0.119

CWB-07B 221 255~265 80.8 2S 0.109

Sn-3Ag0.5Cu

218 250~260 78 1.8 S

Sn-0.7Cu 227 270 74 2.3 S 0.13

3.5 试验分析

元素A对钎料性能的影响

微量元素A的主要作用在于改变熔融钎料中金属化合物的形状,避 免焊接时出现焊点桥连等缺陷; 元素B对钎料性能的影响 元素B对钎料的性能由多方面的影响,在一定浓度范围内,它可以 提高机械强度、改善钎料熔融状态下的抗氧化性,并可提高产品表面 质量。然而,其成分一旦超过某一限度,就会使钎料表面张力急剧增 加、钎料润湿性剧烈恶化。必须严格控制在10ppm以下;

(整理)如何焊接电子元件.

如何焊接电子元件在电子制作中,元器件的连接处需要焊接。

焊接的质量对制作的质量影响极大。

所以,学习电于制作技术,必须掌握焊接技术,练好焊接基本功。

一、焊接工具(一)电烙铁。

电烙铁是最常用的焊接工具。

我们使用20W内热式电烙铁。

新烙铁使用前,通电烧热,蘸上松香后用烙铁头刃面接触焊锡丝,使烙铁头上均匀地镀上一层锡。

这样做,可以便于焊接和防止烙铁头表面氧化。

旧的烙铁头如严重氧化而发黑,可用钢挫挫去表层氧化物,使其露出金属光泽后,重新镀锡,才能使用。

电烙铁要用220V交流电源,使用时要特别注意安全。

应认真做到以下几点:1.电烙铁插头最好使用三极插头。

要使外壳妥善接地。

2.使用前,应认真检查电源插头、电源线有无损坏。

并检查烙铁头是否松动。

3.电烙铁使用中,不能用力敲击。

要防止跌落。

烙铁头上焊锡过多时,可用布擦掉。

不可乱甩,以防烫伤他人。

4.焊接过程中,烙铁不能到处乱放。

不焊时,应放在烙铁架上。

注意电源线不可搭在烙铁头上,以防烫坏绝缘层而发生事故。

5.使用结束后,应及时切断电源,拔下电源插头。

冷却后,再将电烙铁收回工具箱。

(二)焊锡和助焊剂焊接时,还需要焊锡和助焊剂。

1.焊锡。

焊接电子元件,一般采用有松香芯的焊锡丝。

这种焊锡丝,熔点较低,而且内含松香助焊剂,使用极为方便。

2.助焊剂。

常用的助焊剂是松香或松香水(将松香溶于酒精中)。

使用助焊剂,可以帮助清除金属表面的氧化物,利于焊接,又可保护烙铁头。

焊接较大元件或导线时,也可采用焊锡膏。

但它有一定腐蚀性,焊接后应及时清除残留物。

(三)辅助工具为了方便焊接操作常采用尖嘴钳、偏口钳、镊子和小刀等做为辅助工具。

同学们应学会正确使用这些工具。

二、焊前处理焊接前,应对元件引脚或电路板的焊接部位进行焊前处理(见图3一11)。

(一)清除焊接部位的氧化层1.可用断锯条制成小刀。

刮去金属引线表面的氧化层,使引脚露出金属光泽。

2.印刷电路板可用细纱纸将铜箔打光后,涂上一层松香酒精溶液。

手工焊和自动焊接锡点标准

手工焊和自动焊接锡点质量标准本标准依据《印制板组装件的焊接点质量标准》,此标准由中华人民共和国电子工业部拟定,本标准规定了电计算机和其它电子产品中的印制板(包括单面、双面和多层印制板)电路中分立元器件、TTL集成电路、MOS集成电路等组件的手工锡焊和波峰焊接点质量要求。

本标准是设计、生产和检验依据之一。

1一般要求:1.1产品焊接焊点的质量应符合本标准的规定和设计文件、工艺文件中的有关要求。

1.2电子元器件、组件应采用经过质量认定的合格品,对无质量保证的不应采用。

1.3产品焊接前应仔细检查电子元器件、组件和印制板等的质量,如外观、机械性能、电气性能及可焊性等,凡有问题的应剔除,不得混入生产线。

1.4元器件的安装应符合有关的安装技术条件。

1.5对于MOS集成电路的焊接必须采取防静电措施。

1.6焊点应保证良好的导电性及一定的机械强度。

2有关的名词术语及其定义:2.1助焊剂:能够促使金属与焊料润湿的一种具有化学活性的化合物。

2.2焊料:是一种合金,在电路焊接中,通过熔化时能产生与被焊金属的润湿作用,从而完成金属表面的导电连接和机械连接。

2.3润湿:属于金属表面之间亲和力的一种性能,润湿性良好的焊料熔融后,能在金属表面之间形成一层相当均匀、平滑、而且不断裂的焊料薄膜。

2.4润湿角:印制板上被焊金属和焊料间的交界面与焊料和空气间的交界面之间的夹角。

2.5焊接:使用焊料将两个或多个导体相连接,具有一定电气和机械性能的连接方法。

2.6焊点:经过焊接所形成的被焊金属与焊料的连接点。

2.7密实焊点:经过焊接所形成的被焊金属与焊料的连接点。

2.8针孔:完全穿透焊料层或看不见底的小孔,具有针孔的焊点为不良焊点。

3材料:3.1焊接工艺的一般要求:3.1.1焊料一般采用符合QQ-S-571 E的Sn60或Sn63,或采用符合GB3131-82的H1Snpb39锡铅焊料,形状任选。

3.1.2焊剂可采用松香基焊剂、水溶性焊剂(一般仅用于波峰焊)。

毕业设计论文-Ni元素对Sn-Cu无铅焊料性能的影响

摘要随着科学技术的迅猛发展,人类对于经济效益和生态环保的要求不断增强,由于传统的锡铅焊料会对环境和人类身体健康造成危害,所以在电子封装产业中无铅焊料的发展势在必行,Sn-Cu系无铅焊料不仅成本低廉,而且综合性能良好,成为传统锡铅焊料的优良替代品,有着很大的研究价值和发展潜力。

本文旨在研究添加不同Ni元素对Sn-Cu系无铅焊料性能的影响,在Sn-0.7Cu无铅焊料中添加不同含量的Ni元素,设计焊料合金成分配比,熔炼试样,制备金相试样,并进行金相组织观察和性能测试,包括显微硬度、熔化特性以及XRD物相分析和电子探针成分分析。

通过分析以上实验结果探究不同Ni元素的添加对Sn-Cu系无铅焊料显微组织、硬度、熔化特性等的影响,得到结论如下:(1)、Sn-0.7Cu合金中添加Ni元素后,产生的(Cu.Ni)6Sn5可以成功地抑制Sn-Cu系无铅焊料中Cu6Sn5金属间化合物中的龟裂,使得组织更加均匀。

(2)、Sn-0.7Cu合金中添加Ni元素后,组织形貌发生了明显的变化。

组织中的(Cu.Ni)6Sn5相随着Ni元素含量的增多,逐渐增大且均匀化。

(3)、Sn-0.7Cu合金中添加Ni后,焊料合金熔点略有上升,但是熔程较小,有利于焊接;焊料合硬度先下降再升高,其中Sn-0.7Cu-0.6Ni合金的硬度最低。

关键词:无铅焊料,Sn-0.7Cu,显微硬度,焊接性能AbstractThe economic and environmental awareness of human beings is growing with the rapid development of science and technology. the traditional tin-lead solder is harm to environment and our health, So lead-free solder is imperative in the electronics packaging industry. Sn-Cu lead-free solder is not only inexpensive, but also has good properties which may act as an alternative to traditional tin-lead solder.this research has great meaning and development value.This paper aims to study the influence on different Ni to Sn-Cu lead-free solder. We add different content of Ni element to Sn-0.7Cu lead-free solder , by the designing the composition of the solder , using the melting metallographic technology to make the metallographic sample. Then, observe the microstructure and properties of the sample. These properties including micro-hardness, melting characteristics.In addition,we should carry on the XRD phase analysis and electron probe microanalysis. By analyzing the results of the above experiment to recognize the influence on different Ni to Sn-Cu lead-free solder. Including the microstructure, hardness, melting characteristics of the Sn-Cu lead-free solder. The conclusions are as follow:(1)、The emerge of (Cu.Ni)6Sn5by adding Ni to Sn-0.7Cu alloy reduced the split of the Cu6Sn5 which makes organization more pure.(2)、The microstructure has significant changes by adding Ni to Sn-0.7Cu alloy. The content of(Cu.Ni)6Sn5 has a upward trend with adding the amount of Ni.(3)、By adding Ni to Sn-0.7Cu alloy. The melt point increased a little,but melting range is smaller which is good for welding; the micro-hardness of the alloy decreased firstly and then increased, the Sn-0.7Cu-0.6Ni alloy possess the minimum micro-hardness.Key words: lead-free solder, Sn-0.7Cu,micro-hardness, welding point目录1 绪论 (1)1.1Sn-Cu系无铅焊料课题的提出 (1)1.1.1无铅焊料简介 (1)1.1.2Sn-Cu系无铅焊料课题的引出 (1)1.2 Sn-Cu系无铅焊料课题研究背景与发展状况 (2)1.2.1 Sn-Cu系无铅焊料简介 (2)1.2.2Sn-Cu系无铅焊料在国内外的发展现状 (2)1.3Sn-Cu系无铅焊料的主要性能分析 (3)1.3.1物理性能分析 (3)1.3.2机械性能 (4)1.3.3热学性能 (5)1.3.4润湿性能 (5)1.3.5焊接性 (6)1.4Sn-Cu系无铅焊料的优缺点分析 (6)1.4.1无铅焊料对性能的要求 (6)1.4.2 Sn-Cu系无铅焊料的优点 (7)1.4.3 Sn-Cu系无铅焊料存在的问题及其解决方案 (7)1.5添加Ni元素对Sn-Cu系无铅焊料性能的影响 (8)1.6本文研究主要内容和目的 (8)2 实验设计与过程 (9)2.1实验准备工作 (9)2.1.1实验指导思想 (9)2.1.2合金成分设计 (9)2.2实验材料与仪器 (10)2.2.1 实验材料 (10)2.2.2 实验仪器 (10)2.3实验步骤 (11)2.3.1合金成分的确定与药品的称量配比 (11)2.3.2合金试样的熔炼 (11)2.3.3合金金相试样的制备 (12)2.3.4显微组织、物相、成分分析 (13)2.3.5显微硬度、熔化特性分析 (14)3 实验结果分析与讨论 (17)3.1 实验结果分析 (17)3.1.1金相显微组织分析 (17)3.1.2 XRD物相分析 (20)3.1.2 电子探针成分分析 (20)3.1.2显微硬度分析 (22)3.1.3 DSC熔化特性分析 (23)3.2 实验问题与讨论 (24)4 结论 (26)参考文献 (27)致谢 (29)附录 (30)1绪论1.1Sn-Cu系无铅焊料课题的提出1.1.1无铅焊料简介传统锡铅焊料是电子封装中主要材料,其共晶成分为Sn63Pb37,共晶温度为183℃,与常用PCB的耐热性接近,并且导电性、可焊性良好,价格较低,因而得到广泛应用。

Sn_Zn系无铅焊料合金的可靠性研究进展(1)

另外, 回流焊工艺还影响 IMCs 的形貌。研究表 明[ 10] , 随着回流焊温度的升高, Sn 9Zn 和 Cu 基板反

应生成的板状富 Zn 相增多, Cu Zn 层增厚, 而 Sn Pb

及 Sn A g Cu 和 Cu 基材主要生成 Cu6 Sn5 IMC 层。随

着回流焊时间的增加, Sn 9Zn, Sn Ag Cu, Sn P b IMCs

2 Sn Zn 系无铅焊料的主要失效模式

无铅焊点的可靠度目前尚无法与 SnPb 相比, 特别是在机械冲击或时效过程中, 非常容易引起焊 点的提早破坏[ 2] , 脆化的机理会因为焊接表面镀层 的不同而有所差异, 但不论是何种表面处理, 似乎都 不能避免焊点脆化的发生, 因此对于工作环境温度 较高, 或是经常受机械冲击的无铅产品而言, 测评焊 点的可靠度是不容忽视的重要环节[ 3] 。

增加不明显; 而 Sn 8Zn 3Bi/ Cu, 由于 Bi 抑制了富 Zn

相的形成, 加速了 Zn 向 Cu 表面的扩散, 所以形成更

多的 Cu Zn IM C, 厚度也明显增加。 近来有许多报告指出, SnAgCu 无铅焊料与 Cu

基板的接点在时效时, 会发生焊点强度急速弱化现 象[ 3] , Chiu 等人[ 11] 已经发现在时效过程中, 克肯多微 孔( Kirkendall V oid) 会在 Cu6Sn5/ Cu 界面上生成, 并 影响焊点的强度, 如下图 3 所示。SnZn 系焊料虽然 在反应初期与 Cu 主要形成 CuZn IMCs, 但是随着时 效时间的增加, 界面会形成 Cu6Sn5 化合物, 并且由于 Zn 扩散到铜基体的速率高于 Sn 扩散到界面的速率, 因此在 IMCs 形成过程中, 界面上就会开始有微孔出 现。