《六西格玛管理》16页

六西格玛管理课件PPT(75页)

随机抽样

全面质量管理阶段(TQM) (20 世纪60年代起至今)

后全面质量管理阶段

全面质量管理阶段

统计质量控制阶段

质量检验阶段

1900

1920

1940

1960

1980

2000

质量检验阶段(20世纪初至20世纪30年代)

• 特点:质量管理初级阶段,以事后检验为主。质量检验人员根据技术标准,对零部件和成 品进行检查,作出合格与不合格的判断。

• 思考:事后检验能否提高产品质量?

• 以合适的六西格玛改进项目为载体,通 过推进六西格玛管理,可使企业员工掌 握系统性的问题解决方法,并且在公司 内形成规范化、系统性解决问题的企业 文化氛围,从而持续改进公司各方面的 业绩,最终提升企业的核心竞争力。

单元一 六西格玛管理概述

元一

1 质量概念的演进 2 质量管理的发展 3 六西格玛管理的起源与发展

合作伙伴、社会等利益相关方的水平,正是六 隐藏成本约占销售额的16%~35%

2.培训教师要专业,自学常会有缺陷

西格玛管理产生的时代背景。 过程受到异常因素影响时,质量特性值出界的机会将大大增加。

3 全面提升企业的核心竞争力和经营管理成熟度

1999:开始呈指数增长。

每天辛苦工作,却不见绩效好转

2 质量管理的发展

4 六西格玛的概念和作用

1 质量概念的演进

• ISO 9000:2000有关质量的定义: • 质量是“一组固有特性满足要求的程度”

什么是质量?

满足什么要求?

什么是质量?

产品、服务、过程和体系的质量 (管理系统的质量、经营质量)

产品、服务和过程质量 (工作质量、成本、环境、ቤተ መጻሕፍቲ ባይዱ付、安全)

精益六西格玛管理(pdf 41页)

1987 4.2σ

1997 5.5σ

由此获得了美国和日本国家质量奖!

2013/11/1

Page 4

六西格玛的推广

谁在推行六西格玛?

1987 1988~1995

1997

1999~2004

世界500强约有400家已运用六西格玛管理!

2013/11/1

Page 5

六西格玛基本概念

2013/11/1

Page 6

作业方法完全标准化且

目标为问题解决 (奖励救火);通用性很强

统计过程控制

问题分析能力不够(试错法); 大面积采用防错法

合作沟通困难 (本位注意); 过程六西格玛改善

认为高品质需高投入。

过程六西格玛设计

控制水平 低

高

2013/11/1

Page 16

六西格玛是基本原则

关注顾客 数据和事实驱动 针对流程采取行动 无边界的合作 预防为主,主动管理 追求卓越,容忍失败

Page 8

DMAIC改善模式

Define

Measure

6σ Control

Analyze

定义

测量

Improve 分析

改进

控制

确定改进的 产品或过程 ,确定项目 所需的资源 。

2013/11/1

定义缺陷,调 查产品或流程 的现状作为底 线以确定改进 目标。

分析测量阶段 收集到的数据 ,确定一组按 重要程度排列 的影响因素。

西格玛水平对企业获利的影响

考虑到1.5倍西格玛漂移时:

西格玛水平 缺陷率(DPPM) 缺陷成本

2σ

308537

3σ

66807

4σ

6210

5σ

《六西格玛管理培训》PPT课件

2021/6/10

38

返回目录

3.5 6σ管理涉及的三个领域

提高顾客满意度

三个领域

缩短运转周期

减少缺陷

无论是生产制造业还是非生产制造的 服务性公司,哪个公司不存在这样的问题, 又有哪个公司不想解决这样的问题?

2021/6/10

39

返回目录

3.6 6σ管理关注的六个主题

6σ管理关注的六个主题

真正关注顾客 预防性的管理 无边界的通力合作 追求完美但容忍失败 以数据和事实作为驱动 把流程的改进作为成功的关键

• 找出 影响输出变量的关键 输入变量 • 控制 关键输入变量来改善 输出变量

2021/6/10

7

六西格玛应用的领域

• 提高 客户的满意度 • 改善 过程运行的合理性 • 降低 缺陷的发生率

2021/6/10

8

返回目录

第1章 大洋彼岸刮来的管理风暴

1.1 追求双赢的探索之旅 1.2 6σ的起源与背景 1.3 6σ在摩托罗拉 1.4 6σ在通用电气 1.5 6σ在世界级公司 1.6 6σ在中国

2021/6/10

24

返回目录

2.2 产品的可靠性达到99%

为什么还不行

1、如果要求一个话筒的可靠性达到 90%,而它是由10个零件组成的, 那么,每个零件的可靠性应该达 到多少?

2、如果要求一台笔记本电脑的可靠 性达到90%,而它是由1000个零 部件组成,那么,每个零件的可 靠性应该达到多少?

尝试 中国必将有更多优秀企业实施6σ管

理战略

2021/6/10

18

返回目录

第2章 21世纪是质量的世纪

2.1 质量管理发展的历程 2.2 产品的可靠性达到99%为什么还不行 2.3 哥伦比亚号再次给人们发出警告 2.4 质量与成本的关系 2.5 6σ与TQM的比较 2.6 6σ与ISO9000的关系

现代质量管理六西格玛管理PPT课件

产品质量持续改进提高的工程统计描述

= 0是最终目标

2012 . 2

=0 Cp=2

Cp=1

Cp=0.5

第19页/共53页

六西格玛,质量管理体系与持续改进

整体业务持续改进

质量管理体系

CD

6

M

IA

2012 . 2

六西格玛,质量管理体系与持续改进

第20页/共53页

6σ管理与TQM比较

6σ

企业和客户的利益 领导层的参与

6质量水平的统计解释

公差下限

±6

公差上限

2012 . 2

µ ± 3

第14页/共53页

6σ —— 3.4ppm

LSL

USL

LSL

Target

USL

X -3 Target X + 3

X - 6 X + 6

ppm—Parts Per Million,百万分之一,10E-6

2012 . 2

第15页/共53页

确定关键因素 提出改进意见 选择改进方案 实施改进策略

制定标准 明确管理职责

实施监控

三、六西格玛 思想的构成

2012 . 2

第33页/共53页

四、六西格玛改进各阶段使用的主要工具方法图

界定 Define

测评 Measure

分析 Analyze

改进 Improve

控制 Control

问题/目标陈述 排列图 SIPOC图 流程图 KANO分析

本阶段主要活动有:

✓ 整理过程、数据 ✓ 找出存在的具体并起草问题陈述报告 ✓ 找出引发问题的根本原因并进行确认分析、比较分析 ✓ 波动源研究 ✓ 失效模式与效应分析(FMEA) ✓ 回归分析等

(六西格玛管理)SIGMAMK维修手册.

(六西格玛管理)SIGMAMK维修手册Versi点亮 1.52 SIGMAMK2 v1生产 1/1 2009MK2 v2生产 1/10 2009MK2 v3生产1/4 2010维修手册目录:总说明-----------------------------------------------------------------------------------------------------------------1系统配置说明---------------------------------------------------------------------------------------------------------------1电源物理结构 (3)错误代码与软件错误代码 (7)错误日志读出 (7)错误日志复位 (7)恢复出厂设置 (7)错误代码清单 (7)主要原理图12温度控制 (13)电源 (14)预充电 (15)焊枪控制 (标准) (29)DC 逆变电源模块 300A 和 400A 17故障诊断 (17)次级整流器19故障诊断 (19)数字信号处理控制器 (DSPC)和电源模块接口(PMIF) 错误!未定义书签。

功能描述 (20)故障诊断 (21)送丝单元接口和 CPU (WFIF-CPU) 26功能描述 (27)CPU (27)马达驱动 (WFIF) (27)故障诊断 (28)PSU 400W 29功能描述 (51)风扇速度控制 (53)故障诊断 ...................................................................................................................................... 错误!未定义书签。

主滤波器和预充电电路. 54焊枪开关系统56功能描述 (57)故障诊断 (584)MIG Manager (可选) 35功能描述 (36)故障诊断 (37)带流量控制的水冷单元38故障诊断 (39)Intermediary电缆错误!未定义书签。

6西格玛的主要原则及其管理PPT(22张)

6西格玛(6Sigma)是在九十年代中期开始从一种全面质量管理方

Figolee

4

6西格玛的主要原则(三)

根据资料和事实管理。

近年来,虽然知识管理渐渐受到重视, 但是大多数企业仍然根据意见和假设来 作决策。6西格玛的首要规则便是厘清, 要评定绩效,究竟应该要做哪些衡量 (measurement),然后再运用资料和分析, 了解公司表现距离目标有多少差距。

Figolee

法演变成为一个高度有效的企业流程设计、改善和优化技术, 并提供了一系列同等地适用于设计、生产和服务的新产品开发 工具。继而与全球化、产品服务、电子商务等战略齐头并进, 成为全世界上追求管理卓越性的企业最为重要的战略举措。6西 格玛逐步发展成为以顾客为主体来确定企业战略目标和产品开 发设计的标尺,追求持续进步的一种质量管理哲学。

Figolee

13

为什么要用6西格玛管理(一)

为了生存: "为什么要开展6西格玛管理?"摩托罗拉的回答是:为了生存。 从70年代到80年代,摩托罗拉在同日本的竞争中失掉了收音机和电视机的市场, 后来又失掉了BP机和半导体的市场。1985年,公司面临倒闭。 一个日本企业在70年代并购了摩托罗拉的电视机生产公司。经过日本人的改造 后,很快投入了生产,并且不良率只有摩托罗拉管理时的1/20。他们使用了同 样的人员、技术和设计。显然问题出在摩托罗拉的管理上。 在市场竞争中,严酷的生存现实使摩托罗拉的高层接受了这样的结论:"我们的 质量很臭"。在其CEO的领导下,摩托罗拉开始了6西格玛质量之路。今天,"摩 托罗拉"成为世界著名品牌,1998年,摩托罗拉公司获得了美国鲍德理奇国家质 量管理奖。他们成功的秘密就是6西格玛质量之路。是6西格玛管理使摩托罗拉 从濒于倒闭发展到当今世界知名的质量与利润领先公司。

六西格玛管理培训(pdf 168页)

全员参与,质量好坏与每一位员工的责任都紧密地互相联 系。追求卓越,每位员工都寻求提高质量的途径,以使客 户满意。完全面向外部客户,最大限度地优化流程,根据 客户的需要来提供优质的产品和服务,主动地提高质量。

层次高低

第一级别, 质量管理水 平很低

第二级别, 质量管理水 平较低

第三级别, 质量管理水 平一般

第四级别, 质量管理水 平较高

六西格玛管理法

什么是六西格玛?

六西格玛即6σ,6 Sigma管理是在提高顾客满意 程度的同时降低经营成本和周期的过程革新方法,它 是通过提高组织核心过程的运行质量,进而提升企业 赢利能力的管理方式,也是在新经济环境下企业获得 竞争力和持续发展能力的经营策略。它希望达到的目 标:六西格玛,意味着每一百万个机会中只有3.4个 错误或故障。

便毫不犹豫跳进大海 里。。。

但是。。。被送进了医 院。

波 动 ( 散 布 ) 大

平 均 发 生 偏 移

波 动 ( 散 布 ) 小

平 均 发 生 偏 移

六西格玛管理法

Bad! Good!

波 动 ( 散 布 ) 大

平 均 没 有 偏 移

---- 杰克·韦尔奇

六西格玛管理法

GE公司实施六西格玛的收益

事先的投资和持续的能力带来显著的报酬

六西格玛生产率提高

顾客满意(GE被誉为全球最受尊敬的企业!)

成本包括项目改进投入和六西格玛导入成本(第1、2年)

1996

1997

1998

1999

第十章 六西格玛管理

80年代 90年初

95

96

15.7% 97

16.7% 98

GE实施6s的结果

资金周转次数

10

9.2

8

7.5

6.3

6

5.6

4.5

4 3.5

2

0

80年代 90年初

95

96

97

98

GE实施6s投资与收益

2500

百万美元

3000

1200

700

380

450

500

600

200 170

1996

1997

1998

四、六西格玛管理给企业带来的益处

降低成本 提高生产力 增加市场份额 留住顾客 缩短生产经营周期 减少错误 完善企业文化 改进产品或服务

第二节、6SIGMA 管理常用的度量指标

在6SIGMA管理的业绩度量中常用的术语如下: 1)关键质量特性(Critical to Quality ,CTQ)

一、计数型数据的度量指标 1.首次产出率(First Time Yield,FTY)

首次产出率(FTY)是指过程首次输出达到顾客要 求或规定要求的比率。也就是一次提交合格率。 2.流通产出率(Rolled Throughput Yield,RTY)

流通产出率(RTY)是指构成大过程的各个子过程 首次产出率乘积。

3.关注过程

六西格玛管理强调,任何工作或活动都可以视作过程,包括经营 管理活动在内。无论把重点放在产品和服务的设计、业绩的测量、效 率和顾客满意的提高上,还是把重点放在业务经营上,六西格玛管理 都把过程视为成功的关键载体。六西格玛活动的最显著突破之一是使 得最高管理者确信“过程是构建向顾客传递价值的途径”。

六西格玛管理PPT课件

授课:XXX

6

(2)希望通过6σ系统能有效地执行企 业策略,以进一步提升获利能力,降低营 运风险,快速回应市场与客户需求,增强 产品或服务之附加价值,提升市场占有率, 以及强化公司整体竞争力与顾客满意度。 这部分约占总体的20%左右。

芝、西门子、杜邦、联邦快递等,充分 说明了6σ的广泛应用性。

授课:XXX

11

许多有远见的中国企业家也意识到6σ 管理法的力量,开始积极推行并取得了 可观效益。联想、春兰、海尔、中运公 司都是6σ的忠实推行者。

实施企业的实践证明,他们可以得

到千百万元的收益都不用进行固定资产 投资。这种收益来自于企业内部隐藏的 未开发的潜力,来自于企业高效率,精 细化的经营。实施6σ成功的企业,其投 资回报率高达500%~800%。

授课:XXX

16

(4)现有缺陷的业务环节,设计创造完美 的企业业务流程。

没有完善的,系统的内部流程,企业就不 能保持持续的竞争力。6σ的方法论体系就着眼 于修补并完善有缺陷的流程环节,设计并创造 新的6σ业务流程。

授课:XXX

17

(5)在千变万化的大市场中确立企业的竞争优 势。

ISO9000认证固然能使企业取得外界对其标 准化、规范化的认可,但真正能使企业获得竞争 优势的还是顾客的满意度以及用“脚”和“钱” 投的票。

(2)6σ是管理系统,可将对公司影响最大 的问题和机会,交给最优秀的人,通过专案 团队的运作方式获得突破性的成果。当然, 管理层要给予适时的支援,同时允诺协助其 排除障碍。

授课:XXX

第十一章 六西格玛管理

20

11.3 6σ管理的技术术语

6 σ管理的技术术语

(11)首次产出率(First Time Yield, FTY) 是指过程首次输出达到顾客要求或规定要求的比率,也

就是一次提交合格率。

(12)滚动产业率(Rolled Throughout Yield, RTY) 是指构成大过程的各个子过程首次产出率的乘积。即,

R T Y F T Y 1 F T Y 2 F T Y n,表示由各子过程构成的

大过程的一次提交合格率。 21

11.3 6σ管理的技术术语

计算滚动产出率

例:某产品有8道工序,其中第2道工序的首次产出率为 0.955,第5、第8道的首次产出率分别为0.97、0.944, 另外5道工序首次产出率为100%,则该产品的滚动产 出率为多少?

RTY=0.955×0.97×0.944=87.4%

22

11.3 6σ管理的技术术语

6 σ管理的技术术语

(13)σ水平

是描述过程满足顾客要求或规定要求能力的参数,它表 示了过程的输出与目标值的接近程度,通常用Z表示。

无偏移时,

Z USLLSL 2S

23

11.3 6σ管理的技术术语

6 σ管理的技术术语

(2)关键质量特性(CTQ) 是指满足关键的顾客要求或过程要求的产品、服务或过

程特性。是对一件产品、一种服务或过程的关键品质 参数。

15

11.3 6σ管理的技术术语

6 σ管理的技术术语

(3)规范上限和规范下限(USL/LSL) 是指顾客可接受的产品、服务或过程特性的最大值和最

小值。

(4)目标值(Target) 是指从各个角度出发,关键质量特性应达到的理想值。

3

11.1 6σ管理的含义和发展历史

6西格玛管理黑带培训教材

6SIGMA为MOTOROLA带来了什么 (shén me)

• 销售额增长5倍,利润每年添加20% • 实施Six Sigma 管理法带来的糜费(mífèi)

额累计达140亿美元 • MOTOROLA的股票价钱平均每年下跌

工具(gōngjù) 技术

Many tools existed for years

(statistics,DOE...)

多年来,存在与多种工具

战略规划 严厉(yánlì)纪律

What was missing --

Six Sigma!

我们缺少的是

管理(guǎnlǐ)哲学 组织愿景

第十八页,共29页。

Quality Vision

Motorola - 1987

Texas Instruments - 1988

ABB (Asea Brown Boveri) - 1993 Allied Signal - 1994

General Electric - 1995

Kodak - 1995

Westinghouse - 1996 Siemens (manufacturing only) - 1997 Nokia - 1997

到2000年度GE Six Sigma 管理(guǎnlǐ)投入 600万美元,公司获利高达25亿美金,客户收 益5亿美金

30亿美金收益(shōuyì) … 使客户和股东满意

第八页,共29页。

什么是六西格玛

什么(shén me)是六西格

➢ 提高质量的方法(fāngfǎ)

六西格玛是基于统计的质量(zhìliàng)项目. 它是一套改善进程控制的严厉的方法体系.

六西格玛管理方法论(PPT 73页)

企业没有利 用高科技减 少差旅费用

软件没有得到 安装和调试

六西格玛管理法导论

柏拉图法则:PARETO CHART

• 根据意大利经济学家柏拉图的理论命名的,他指出社会重等收 入分配是不均匀的。即80%的财富由20%的人所掌握。同样的 在流程中大部分的缺陷经常是由相对较少的原因造成的。

小 时

//

/

年年

千

瓦

63 38 57 99 36 27

方向 越多越好 越少越好 固定量

关系 ◎强烈-9 ○适中-3 △微弱-1

六西格玛管理法导论

项目要求

客 户

需 质量之 求屋

#1

主要流程

项 目

要 质量之 求屋

#2

关键项目要求

主要流程步骤

服务领域应用

主要任务

主

要

流 质量之

程

屋

步

骤 #3

主要任务

六西格玛管理法导论

改进路线图(DMAIC)

分析

• DOE • 回归分析法 • ANOVA方差分析 • t-检验 • 流程分析

定义

• 总则 • VOC • SIPOC • CE 矩阵

测量

• 数据采集计划 • Gage R&R • 控制图表 • 性能分析

控制

• QC 图表 • 文件整理 • 监控

改善

• 确定解决方案 • 风险分析 • 试行 • 计划

• 造成缺陷的原因可能很多,可以改进的也很多但是知道从哪里 入手做好并不容易,而可以帮助你分类并隔离出最重要的因素。

能力参数

控制图, FMEA

MSA

流程能力Y、X 持续的解决方案(15) 文献(16)

六西格玛管理(经典版)(ppt 39页)

全距

n资料群中最大的数减去最小的数所得的差 n某顾问公司的员工薪资如下:( 单位:千元) n30,30,30,84,30,30,40,30,40,45,70,38,95。 n此顾问公司员工薪资之全距为何 ? n答案:95000-30000=65000

变异数 (Variance)

n测量差异、离散情况重要量数 n测量数据群中每一个数值与平均数间的差 n例如:一组样本数据为 48,47,42,50,61,52

Yes

开始 实施项目

将项目和顾客和/或公司营运紧密的结合

十五、成功事例

GE公司

6西格玛"是GE从来没有经历过的最重要的发展战略。 1995年末开始推行6西格玛; 推行西格玛节约的成本收益3亿美圆/1997、7.5亿美圆/1998、15亿美圆 /1999; 利润率从13.6%/1995提高到16.7%/1998 市值突破30000亿美圆

返回

四、为什么要用6σ管理

1.为了生存:

“为什么要开展6西格 玛管理?”

摩托罗拉“的回答是: “为了生存。”

2.使企业获得核心能力:

企业是否能够生存,是否成功取决于企业向市场/顾客提供的价值。 按照经济学的理论:

Q 质量 V 价值=--------

P 价格

6西格玛核心能力:提高质量,降低成本,使价值最大化,顾客满 意/市场竞争力强。

等級 A B C D

上界

6σ A 級 6σ B 級 6σ C 級 6σ D 級

中心 下界

九、6σ目标

一个以顾客为中心 数据为导向的 领导策略

十、 6σ的焦点

• 要想得到所期望的结果,我们应该将焦点放在Y或X上 ?

因变量

Y

f(x) 自变量

如何实施六西格玛PPT课件

➢ 中高层管理者不认同 ➢ 全体员工没有达成共识 ➢ 习惯于原来的做法不愿改

变

管理阻力

➢ 与现行管理模式的冲突 ➢ 没有有效的激励机制 ➢ 相关部门之间的不易协调 ➢ 培训的组织及效果不佳 ➢ 小组成员选择不当 ➢ 没有足够的资金支持 ➢ 相关部门资源不能调动 ➢ 做项目的时间不能保证

3

第3页/共73页

28

第28页/共73页

一定要编制立特许任务书

• 通过特许任务书,明确项目要解决的问题,项目的预期目标, 项目预期收益,项目的意义,项目团队以及项目完成时间等;

• 项目特许任务书是检查项目进展以及验收项目的依据 • 项目特许任务书一定要有相关人员签署意见并得到项目所在部

门主管领导的批准。

29

第29页/共73页

不清 结果不易测量 成果无推广价值 不易确定回报

☺ 目的清楚

所需时间超过6个月

32

第32页/共73页

三、选好首批种子队员

第33页/共73页

三、选好首批种子队员

• 关于六西格玛黑带和绿带 • 关于首批绿带/黑带的选择和培养

34

第34页/共73页

六西格玛管理中的关键角色

六西格玛绿带和黑带是关键的“场上队员 ”

24

第24页/共73页

首轮项目选择建议

• 保障费用较高的流程及问题; • 造成较大资源浪费的问题; • 技术攻关项目及问题; • 过去曾立项解决但效果不明显或不好的问题; • 可能造成较大市场风险的问题 • 对财务收益产生较大影响的问题,等。

25

第25页/共73页

选项时应注意

• 在项目实施的时间内应有适当的生产安排,以便收集数据,及进行验证; • 作为首轮项目,其所涉及的范围应尽量小,以便于项目的组织与实施; • 尽量选择绿带候选人可以掌控或比较熟悉的问题; • 尽量选择便于测量与收集数据的流程;

6西格玛管理(经典版).pptx

n 由数据和事实驱动管理

6西格玛把“以事实来管理”的理 念提高到一个更有力的新层次。6西格 玛一开始通过分清什么是衡量公司业绩 的尺度,然后应用数据和分析来建立对 关键变量的理解和优化结果。

返回

n 以流程为重

在6西格玛中,流程是采取行动的地方。 设计产品和服务,度量业绩,改进效率和客 户满意度,甚至经营等等,都是流程。流程

七、6σ中的角色

•全职服务于团 队

•带领、激励、 管理、指导、照 顾、代表团队成 员

•管理项目的进 展

项目负责人/倡导者

黑带

黑带大师

•兼职领导或 成员

•把6σ的新概 念和工具带到 企业日常活动 中去

绿带

普通成员

•兼职 •保证项目与企业 目标的一致 •监督与汇报 •为团队争取资源 •协调与其他六西 格玛团队的矛盾

6σ、3S课程

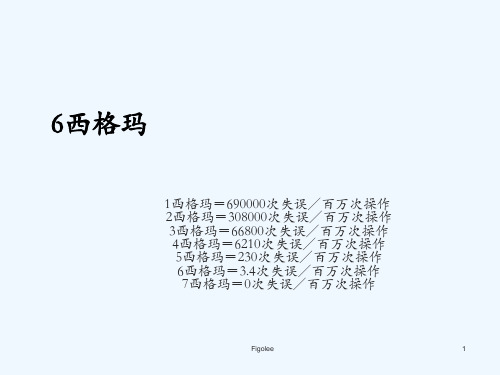

1西格玛=690000次失误/百万次操作 2西格玛=308000次失误/百万次操作 3西格玛=66800次失误/百万次操作 4西格玛=6210次失误/百万次操作 5西格玛=230次失误/百万次操作 6西格玛=3.4次失误/百万次操作 7西格玛=0次失误/百万次操作

引言

几年来, 6σ这种新的管理方法在世界许多 顶级企业内开始流行,并使这些企业取得了辉 煌的成就。美国通用公司(GE)从1996年1月开 始实施6σ管理方法,3年后根据通用公司2000 年年报。1999年通用公司利润为107亿美元,比 1998年增长了15%,其中,实施6σ而获得的收 益达到了30亿美元。而福特公司在2000年一年 中由于推行6σ而获得的效益更是达到了520亿 美元。那么,什么是6σ? 6σ的由来?它的基 本要素是什么?为什么要用6σ管理?如何推动 6σ?

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《六西格玛管理》Ⅰ D2、田口损失函数是:a、二次函数b、三次函数c、指数函数d、对数函数Ⅱ C4、某零件有2个关键特性,经检验在500个产品中有25个产品出现了50个缺陷,其中,有20个产品经返修消除了缺陷,则该生产过程的产出率是:a、90%b、95%c、99%d、97.5%解:25个有缺陷产品返修后有5个产品不合格,即500个产品中有495个合格,所以产出率为:495/500*100%=99%Ⅴ C1、样本(3、2、3、1、3、3、3、3、3、1)的标准差是多少?a、3.2b、0.089c、0.1d、0.0498e、0.2解:4、一个稳定过程的分布为:均值=100,中位数=90。

这个分布是:a、标准正态分布b、对数正态分布c、左偏斜d、右偏斜解:由于均值大于中位数,所以数据集中在中位数右侧,所以此分布为右偏斜。

Ⅴ D1、从一个买主那里取样,300个为一批,他过去的产品质量为约20%缺陷率。

从这批样品中一次取样40个,假如发现有两个或更多的产品有缺陷,则拒收这批产品。

那么发现有两个或更多产品有缺陷的概率是多少?(可以用计算器)a 、0.953b 、0.809c 、0.191d 、0.047解:此题为超几何分布,即检验后无放回抽样。

设X 为40件产品中不合格品的个数,可用下式计算概率分布。

P(X=x)=C n-xN-M C n M /C n N , N 为批量,M 为不合格品数,n 为样本量。

此题中N=300, M=300*20%=60, n=40, x=2P(X=2)=C 40-2300-60C 4060/C 40300=2、巨大多的平板玻璃中每格中平均有0.25个瑕疵。

瑕疵分布的标准差为:a 、0.25b 、0.05c 、0.50d 、0.75e 、以上都不对解:此题为泊松分布,因泊松分布的方差等于其均值,所以Var(x)=0.25,σ=0.54、一个过程正在生产缺陷率为40%的材料。

随意抽取4个进行检查。

发现样本中恰有一个是好的概率是多少?(可以用计算器)a 、0.870b 、0. 575c 、0.346d 、0.130e 、0.154解:此题这0-1分布,6、生产了一批15个小型军用火箭筒,据说有2个火箭有引芯问题。

假如随机抽取4个火箭筒检查,少于2个引芯问题的概率是多少?a 、0b 、0.356c 、0.649d 、以上都不对解:此题为超几何分布,即检验后无放回抽样。

设X 为40件产品中不合格品的个数,可用下式计算概率分布。

P(X=x)=C n-xN-M C n M /C n N , N 为批量,M 为不合格品数,n 为样本量。

此题中N=15, M=2, n=4, x=1P(X=2)=C 4-115-2C 42/C 415=7、一个繁忙的交叉路口平均每周发生3次交通事故。

用泊松分布估计在接下来的24小时内不发生交通事故的概率有多大?(可以用计算器)a、0b、0.6514c、0.3216d、以上都不对解:此题为二项分布,发生交通事故按天进行计算,每天发生交通事故的平均值为:λ=3/7=0.4286 此题中x=0则P(X=0)=λx*e-λ/x!=0.42860*2.7182-0.4286/0!=0.65148、地毯生产商的次品率是每1000平方米有3.7个瑕疵。

随机抽100平方米没有发现瑕疵的概率是多少?用二项分布计算结果。

(可以用计算器)a、0.7155b、0.6917c、0.9591d、以上都不对p x(1-p)n-x解:此题为二项分布,概率计算公式为:P(X=x)=C xnn=抽样数量 x=不合格品数 p=总的不合格品率此题中,n=100 x=0 p=0.37P(X=0)=C00.370(1-0.37)100-0=8.59*10-21100Ⅵ B4、当比较两个总体的均值时,假设方差相等,查表确定检验统计量的临界值是多少(显著水平为10%的双侧检验)。

样本A 样本B样本均值 120.15 82.37样本的标准差 3925 21.84样本容量 15 7a、1.72b、1.645c、1.282d、2.051解:5、过程A的随机样本中,10个有缺陷和30个好的,而过程B生产的60个产品中有25个有缺陷。

用卡方检验,卡方统计量可能导致本结果出现的概率(即P-Value)是多少,假设两个过程在同样的质量水平下运营。

(可以用计算机)a、少于5%b、在5%到10%之间c、大于10%d、50%Ⅶ A3 在开始试验计划时下面哪一项是最重要的?a.头脑风暴法b.绘制鱼骨图c.使用正确的正交表d.正确地确定可用的预算解:对于实验应首选考虑实验的可实现性。

如果因费用过大或实现难度太大,实验的两性一很低,所以应首选考虑预算。

Ⅶ B1 下面哪一个是生成响应曲面最简单的设计:a.22设计b.23设计c.32设计d.33设计解:Ⅷ A2 随机抽取抛光过程之后的4个轴来检查该过程,X图和R图都能保持。

一个人在进行斑点检验后挑出了2个轴,仔细测量后在斑点的均值图上绘制每个轴的值。

两个值都在控制限之外,建议部门工头停止生产。

这一决定指出:a.过程水平不受控b.过程水平和离差均不受控c.过程水平不受控但离差受控d.工作人员没有正确使用控制图解:此过程应使用离散数据控制图而不是连续数据控制图,所以是工作人员没有正确使用控制图。

Ⅷ A3 在测量中对变异最敏感的控制图是:a.p图b.np图c.c图d.X-R图解:X-R图的精度最高。

Ⅷ A4 根据子组样本量n=5、总平均值为105和平均极差是10。

那么极差控制图的控制下限是:a、0b、.76c、a、b都不对d、极差图在这一情况不合适解:根据均值-极差控制图,R图控制下限的计算公式为LCL=D3*R,D3与子组大小有关,当n=5时,D3=0.000,所以控制下限为0。

Ⅷ A5 一个典型的周发生了16次事故,那么每周发生的事故的控制下限是:a.0b.4c.2d.以上都不对解:Ⅷ B1 产品A和产品B的开发票过程是一样的,然而为产品A开发票的平均时间是产品B的两倍.总的来说,每个月每种产品只有10-15个订单。

在建立开发票程序的统计控制图时,黑带应该:a.产品A和B分别用各自的控制图b.产品A和B用相同的控制图c.在使观测值标准化后,产品A和B用相同的控制图d.计算产品A和B的公共标准差,然后建立控制图Ⅹ C1 在设计FMEA时,“顾客”是a.最终用户b.最终用户和装配用户c.最终用户,生产、装配和服务人员d.以上都不对解:顾客是指内部、外部夏雨生模拟2004 年度注册六西格玛黑带考试部分真题(此样题基本按《六西格玛管理》的章节排列,题号后的中括号内所列数字即为章号。

试题全部为选择题,分单选和多选两类。

对于“多选题”,本样题中用“多选”加注,未加注者皆为单选题。

)7、下面对顾客的说明中最不恰当的是:A、股东因不接受流程的输出物,所以他不是顾客B、外部顾客是我们工作的理由C、外部顾客是购买我们产品的或服务的组织或个人D、内部顾客是组织内部依次接受产品或服务的人员或部门解:股东应为内部顾客。

23、在描述或Boxplot输出中,Q1代表什么?A、第25个百分位数B、第25个四分位数C、第2个四分位数D、位于第1的数解:28、(多选) 在测量系统分析计算重复性和再现性(R&R)时,相对于极差法(Range Method)而言,采用方差分析和方差估计法的优点是:A. 计算简便B. 可以估计交互作用的影响C. 可以进行深层次的统计分析D. 是精确算法,计算结果没有误差34、假定轴棒生产线上,要对轴棒长度进行检测。

假定轴棒长度的分布是对称的(不一定是正态分布),分布中心与轴棒长度目标重合。

对于100 根轴棒,将超过目标长度者记为“+”号,将小于目标长度者记为“-”号。

记N+为出现正号个数总和,则N+的分布近似为:A.(40,60)间的均匀分布。

B.(45,55)间的均匀分布。

C.均值为50,标准差为10 的正态分布。

D.均值为50,标准差为5 的正态分布。

39、一位工程师要确定过滤压力元件的平均循环时间是否大于标准时间55分钟。

如果该工程师通过Minitab进行假设检验分析得到P值为0.025。

则工程实际可以说A. 有至少97.5%的把握说循环时间与标准时间相同或略少B. 至多有2.5%的可能性循环时间与标准时间相同或略少C. 有至少95%的把握说循环时间的标准差太高D. 至多有2.5%的可能性循环时间的标准差太高41、正常情况下,ANOVA或回归分析时的残差应具备以下哪些特性。

A. 与X,s变量无关B. 正态性(且均值为0)C. 稳定性,不随时间变化D. 恒定的,不随预测的变量Y,s 增大42、应用于回归模型的95%置信区间是什么意思?A. 你能有95%的把握认为真实的回归线落在此范围内B. 你能有95%的把握认为用于计算回归模型的样本充分代表总体C. 你能期望有95%的个体观察值落在此范围内D. 你能期望有95%的个体观察值落在此范围外43、某药厂最近研制出一种新的降压药,为了验证新的降压药是否有效,实验可按如下方式进行:选择若干名高血压病人进行实验,并记录服药前后的血压值,然后通过统计分析来验证该药是否有效。

对于该问题,应采用:A. 双样本均值相等性检验B. 配对均值检验C. F 检验D. 方差分析44、为了判断A 车间生产的垫片的变异性是否比B 车间生产的垫片的变异性更小,各抽取25 个垫片后,测量并记录了其厚度的数值,发现两组数据都是正态分布。

下面应该进行的是:A.两样本F 检验B.两样本T 检验C.两样本配对差值的T 检验D.两样本Mann-Whitney 秩和检验45、为了判断两个变量间是否有相关关系,抽取了30 对观测数据。

计算出了他们的样本相关系数为0.65,对于两变量间是否相关的判断应该是这样的:A.由于样本相关系数小于0.8,所以二者不相关B.由于样本相关系数大于0.6,所以二者相关C.由于检验两个变量间是否有相关关系的样本相关系数的临界值与样本量大小有关,所以要查样本相关系数表才能决定D.由于相关系数并不能完全代表两个变量间是否有相关关系,本例信息量不够,不可能得出判定结果48、为了判断改革后的日产量是否比原来的200 (千克)有所提高,抽取了20 次日产量,发现日产量平均值为201(千克)。

对此可以得到判断:A.只提高1 千克,产量的提高肯定是不显著的B.日产量平均值为201(千克),确实比原来200(千克)有提高C.因为没有提供总体标准差的信息,因而不可能作出判断D.不必提供总体标准差的信息,只要提供样本标准差的信息就可以作出判断49、六西格玛团队分析了历史上本车间产量(Y)与温度(X1)及反应时间(X2)的记录。