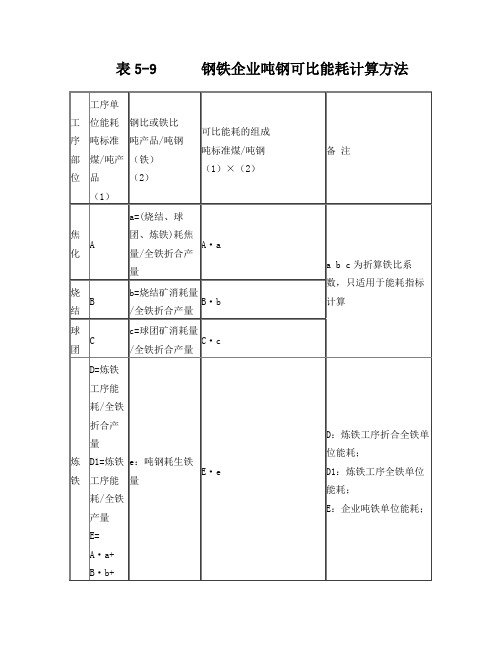

可比能耗计算方法

3能耗指标体系的分类计算

能耗指标体系的分类钢铁企业能耗指标主要有吨钢综合能耗、吨钢可比能耗、主要产品的工序能耗、主要产品的实物单耗(如炼铁焦比、炼焦煤耗等)以及产值能耗、增加值能耗等等。

能源分析评价指标中,包括企业内部能源加工转换指标和企业损失指标。

按钢铁企业能耗经济技术指标体系可分为:(1)企业级能源技术经济指标:如吨钢综合能耗、万元产值能耗、吨钢耗新水、吨钢电耗、损失率等。

(2)工序级能源技术经济指标:如炼钢工序能耗、炼铁工序能耗等。

(3)耗能设备级能源技术经济指标:加热炉燃耗、高炉焦比、制氧机电耗等。

按钢铁企业能效对标指南中能耗指标体系可分为:(1)综合性指标:如企业级能源消耗总量、工序级能源消耗总量、各类能源介质消耗总量、企业能源亏损量等指标。

(2)单耗性指标:如吨钢综合能耗、企业吨钢可比能耗、工序单位产品能耗。

(3)经济性指标:万元产值能耗、万元增加值能耗等。

2.能耗指标的范围及计算钢铁制造流程是由多个不同的生产工序组成的,前一道工序的产品为下一道工序的原料,这是钢铁工业的特点,由于其复杂性,因此,统计范围和指标定义必须规范,以便于对标,找出节能潜力,提升企业效益。

(1)吨钢综合能耗范围及计算综合能耗是规定的耗能体系在一段时间内实际消耗的各种能源实物量按规定的计算方法和单位分别折算为标准煤后的总和。

吨钢综合能耗(comprehensive energy consumption ):吨钢综合能耗是企业生产每吨粗钢所综合消耗的各种能源自耗总量;也就是每生产一吨钢,企业消耗的净能源量。

其计算公式为:吨钢综合能耗=企业钢产量企业自耗能源量(吨标准煤/吨钢,千克标准煤/吨;tce/t ,kgce/t )式中,企业自耗能源量即报告期内企业自耗的全部能源量。

统计上报按企业全部耗能量。

企业自耗能源量= 企业购入能源量 ± 库存能源增减量 - 外销能源量= 企业各部位耗能量之和 + 企业能源亏损量作为行业对标,吨钢综合能耗的统计范围可按照企业生产流程的主体生产工序(包括原料储存、焦化、烧结、球团、炼铁、炼钢、连铸、轧钢、自备电厂、制氧等动力厂)、厂内运输、燃料加工及输送、企业亏损等消耗能源总量,不包括矿石的采、选工序,也不包含炭素、耐火材料、机修、石灰、精制及铁合金等非钢生产工序的能源消耗量。

2016.04.10江苏省印染布可比单位综合能耗限额及计算方法

标准文案DB32 江苏省地方标准DB 32/ 2879-2016印染布可比单位综合能耗限额及计算方法The quota & calculation method of comprehensive energy consumption per comparable unit production of printed and dyed fabric2016-3-10发布2016-4-10实施江苏省质量技术监督局发布前言本标准第4章为强制性条款,其余为推荐性条款。

本标准按照GB/T1.1-2009《标准化工作导则第1部分:标准的结构和编写》的规定编写。

本标准附录A为资料性附录,附录B、附录C为规范性附录。

本标准由江苏省经济和信息化委员会提出。

本标准起草单位:盛虹集团有限公司。

本标准主要起草人:唐俊松、赵学谦、朱冬兰、钱琴芳、张建芳、张建国、段佳、周燕。

印染布可比单位综合能耗限额及计算方法1 范围本标准规定了印染布可比单位综合能耗(以下称能耗)限额的术语和定义、能耗限额、统计计算方法及主要节能管理措施。

本标准适用于棉型及化纤类印染企业能耗的计算、考核与评价,以及对新建、改扩建项目的能耗控制。

2 规范性引用文件下列文件对于本标准的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本标准。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

GB/T 213 煤的发热量测定方法GB/T 384 石油产品热值测定方法GB/T 12497 三相异步电动机经济运行GB/T 13469 工业用离心泵、混流泵、轴流泵和旋涡泵系统经济进行GB/T 13470 通风机系统经济运行GB 17167 用能单位能源计量器具配备和管理导则GB/T 17954 工业锅炉经济运行3 术语和定义下列术语和定义适用于本标准。

3.1印染布综合能耗 comprehensive energy consumption of printed and dyed fabric 印染企业在统计期内用于生产活动所消耗的各种能源,折算成标准煤,单位为千克标准煤(kgce)。

单位产品能源消耗情况指标的计算方法

单位产品能源消耗情况指标的计算方法黑色金属冶炼及压延加工业(32)吨钢综合能耗:钢铁企业在报告期内,按每吨粗钢合格产出量核算的钢铁工业生产中能源净消耗量。

计算公式:吨钢综合能耗(千克标准煤/吨)=企业净耗能源量(吨标准煤)/粗钢合格产出量(吨)×1000粗钢合格产出量是指报告期内,企业完成了粗钢生产过程,并符合产品质量要求的模铸钢锭、连铸钢坯、铸造用液态钢(铸钢水)产出量之和,包括订货者来料加工生产的产品,不包括委外加工生产的产品。

吨钢综合电耗:钢铁企业在报告期内,按每吨粗钢合格产出量核算的钢铁工业生产中净耗电总量。

计算公式:吨钢综合电耗 (千瓦时/吨)=钢铁工业生产中净耗电总量(万千瓦时)/粗钢合格产出量(吨)×10000计算说明:钢铁工业生产中净耗电总量包括报告期内生产直接消耗的各种电力及其辅助生产系统实际消耗的各种电力,即企业净耗的全部电量。

吨钢耗新水:钢铁企业在报告期内,按每吨粗钢合格产出量核算的钢铁工业生产中耗用新水量。

计算公式:吨钢耗新水(吨/吨)=企业耗用新水量(万吨)/粗钢合格产出量(吨)×10000计算说明:1.“新水用量”为企业报告期内用新鲜水量,即直接取自“自来水”、“地下水”、“地表水”及其他外购水及水产品的数量。

2.钢铁联合企业的普通钢厂或特殊钢厂的新水取水量(新水量)供给范围,包括主要生产(含烧结、球团、焦化、炼铁、炼钢、轧钢、金属制品等)辅助生产(含鼓风机站、氧气站、石灰窑、空压站、锅炉房、机修、电修、检化验、运输等)和附属生产(含厂部、科室、绿化、厂内食堂、厂区和车间浴室、保健站、厕所等);不包括企业电厂用于发电的取水量(含电厂自用的化学水)、矿山选矿用水和外供水量。

3.不产粗钢的企业可以选定自己的主产品,参照本指标计算“吨产品耗新水”。

吨钢可比能耗:钢铁企业在报告期内,每生产一吨粗钢,从炼焦、烧结、炼铁、炼钢直到企业最终钢材配套生产所必须的耗能量及企业燃料加工与运输、机车运输能耗及企业能源亏损所分摊在每吨粗钢上的耗能量之和。

单位产品能源消耗情况指标的计算方法

矿井其它产量指生产矿井回采和掘进产量以外的其它产量,主要包括井巷维修出煤,已报废矿井复采后所出的煤,不合质量经处理后合格的回收煤,科研试采出煤,出井无牌煤,水砂充填或水采矿井扫沉淀的煤泥,盘点发生的涨(亏)吨煤,以及由生产费用开支不计能力的矿井产量。

子项:

企业生产用电量包括与生产有关的直接或间接的电力消费量,即直接用于产品生产过程的用电量和辅助生产设施的用电量,以及企业内各生产车间、辅助车间、厂房、仓库、办公室、厂区照明用电。

母项:

粘胶纤维产量(短纤)。

每吨粘胶纤维用电量(长丝):

每吨粘胶纤维用电量(千瓦时/吨)=100×企业生产用电量(万千瓦时)/粘胶纤维产量(吨)

铁矿选矿工序单位能耗:

在报告期内,铁矿选矿工序中,处理每吨原矿量的能源净消耗量。

计算公式:

铁矿选矿工序单位能耗(千克标准煤/吨)=铁矿选矿工序净耗能量(吨标准煤) /铁矿处理原矿量(吨) ×1000

化学纤维制造业

(28)、纺织业

(17)

每吨粘胶纤维用电量(短纤):

每吨粘胶纤维用电量(千瓦时/吨)=100×企业生产用电量(万千瓦时)/粘胶纤维产量(吨)

子项:

企业生产用电量,说明同上。

母项:

涤纶产量(短纤)。

每吨涤纶用电量(长丝):

每吨涤纶用电量(千瓦时/吨)=100×企业生产用电量(万千瓦时)/涤纶产量(吨)

子项:

企业生产用电量,说明同上。

母项:

涤纶产量(长丝)。

每吨涤纶用标准煤量(短纤):

每吨涤纶用标准煤量(千克标准煤/吨)=1000×企业生产用标准煤量(吨标准煤)/涤纶产量(吨)

吨钢可比能耗计算

吨钢可比能耗计算

先计算出吨钢在各工序的耗能量,再∑

吨钢可比能耗=∑(各工序上方数*下方数)+吨钢辅助工序及亏损耗能

1、工序上方红色数据:表示吨钢所耗钢前各工序的产品量或所产出钢后工序的产品量,即相当于以吨钢计算的物流;工序下方绿色数据:表示吨钢在该工序所耗能量,即各工序的吨钢能耗。

即1.45*54.9+0.99*415.30+1*(-7.68)+0.97*42.94=524.73kgce/t

2、吨钢辅助工序及亏损耗能:

亏损耗能:燃料加工与运输、机车运输、企业能源亏损。

⑴2012年高炉煤气放散率11.66%,氧气放散率

22.32%,氮气放散率21.5%,柴油914.36吨。

(11.66%*12412万m3*0.11+22.32%*15978万m3*0.062+21.5%*19854万m3*0.033+914.36*1.4571)/钢产量=24.53+1.77+1.13+1.07=28.5kgce/t

⑵辅助工序(石灰工序+矿渣粉工序+动力工序)即:

(石灰工序总能耗+矿渣粉工序总能耗+动力工序总能

耗)/钢产量

=(21991.57+8873.03+11201.96+296.03)/1245391*1000

34.01kgce/t

3、综合上述:2012年企业吨钢可比能耗524.73+28.5+34.01=587.24kgce/t。

2009年有限公司吨钢可比能耗541 kgce/t、2008年559 kgce/t、2007年544 kgce/t。

印染布可比单位综合能耗限额及计算方法

ICS27.010 F10DB33印染布可比单位综合能耗限额及计算方法The quota & calculation method of comprehensive energy consumptionper comparable unit production for printed and dyed fabric前言本标准第3条为强制性条款。

本标准由浙江省经济贸易委员会提出。

本标准由浙江省能源标准化技术委员会归口。

本标准起草单位:浙江省节能协会、杭州市能源学会。

本标准主要起草人:胡亚才、吴明森、王云鹏、徐家道、张夏博、沈渭泉。

印染布可比单位综合能耗限额及计算方法1 范围本标准规定了棉型印染企业生产过程中,所消耗的各类能源换算成综合能耗、各品种换算成标准品、计算成产品可比单位综合能耗限额及计算方法。

本标准适用于棉型印染布生产用能企业,用能系统能源消耗量的计算与评价。

2 术语和定义下列术语和定义适用于本标准。

2.1综合能耗企业在计划统计期内,按照规定的计算方法,将生产所消耗的各类能源,折算成综合能耗量。

2.2产品可比单位综合能耗企业在计划统计期内,按照规定的计算方法,将影响各类产品可比单位产量的主要因素,分别进行修正,换算为标准品产量,计算成产品可比单位综合能耗。

3 可比单位综合能耗限额表1 可比单位综合能耗限额4 计算范围4.1 企业综合能耗是统计对象在计划统计期内,对实际消耗的一次能源(如煤炭、石油、天然气等)和二次能源(如石油制品、蒸汽、电力、煤气等)以及耗能工质(如水等)所消耗的能源,固体燃料发热量按GB/T 213的规定测定,液体燃料发热量按GB/T 384的规定测定。

能源的低位热值应以实测为准,若无条件实测,可参照本标准附录A.1和A.2,通过热值折算为标准煤,进行综合计算所得的能源消耗量。

4.2 企业实际消耗的各类能源,系指用于生产活动中的各类能源,它包括基本生产用能和辅助生产用能,不包括生活和其他作业用能。

铸铁件可比单位综合能耗限额及计算方法

ICS27.010备案号:DB33铸铁件可比单位综合能耗限额及计算方法The quota & calculation method of energy consumption per unit products forcast iron(报批稿)浙江省人民政府 发布前言本标准第4章为强制性条款。

本标准附录A为资料性附录。

本标准由浙江省经济和信息化委员会提出。

本标准由浙江省能源标准化技术委员会归口。

本标准起草单位:浙江省机电设计研究院、浙江省铸造协会、浙江省节能协会。

本标准主要起草人:黄列群、马彬荣、武城、梁海灿、高迪娜、沈永华铸铁件可比单位综合能耗限额及计算方法1 范围本标准规定了铸造企业生产过程中,铸铁件可比单位综合能耗限额及计算方法。

本标准规定了企业生产过程中所消耗的各类能源换算成综合能耗、各品种铸铁件换算成可比铸件、及铸铁件可比单位综合能耗的计算方法。

本标准适用于铸铁件生产用能企业能源消耗量的计算、控制和考核。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 213 煤的发热量测定方法GB/T 384 石油产品热值测定方法GB/T 1348 球墨铸铁件GB/T 2586 热量单位、符号与换算GB/T 2589 综合能耗计算通则GB/T 12723 单位产品能源消耗限额编制通则GB/T 17167 用能单位能源计量器具配备和管理通则GB/T 9439 灰铸铁件3 术语和定义下列术语和定义适用于本标准。

3.1铸铁件综合能耗 comprehensive energy consumption of cast iron在统计报告期内生产铸铁件企业实际消耗的各种能源并折算成标准煤后所得的综合能耗,以U q表示,单位为千克标准煤(kgce)。

吨钢可比能耗限额和电炉钢冶炼电耗 限额及计算方法

5 统计范围和计算方法

5.1 能耗统计范围及能源折标准煤系数取值原则

5.1.1 统计范围

5.1.1.1 吨钢可比能耗:包括焦化、烧结、球团、炼铁、炼钢、开坯、轧材等工序耗能量及企业燃料 加工与输送、机车运输能耗及企业能源亏损所消耗的能源量之和。扣除回收利用和外供的能源量。不包 括钢铁工业企业的采矿、选矿、铁合金、耐火材料制品、炭素制品、煤化工产品及其它产品生产、辅助 生产及非生产的能耗。 5.1.1.2 电炉钢冶炼电耗:炼钢电炉变压器一次侧表,即炉前电度表指示的耗电量。不包括为提高电 炉钢质量服务的 LF 等炉外精炼所耗电量,不包括电炉炼钢工序(车间)的其它用电量。

5

DB33/ XXXXX—2011

注:工序单位能耗,指的是报告期内各自工序所消耗的燃料、动力量,扣去本工序回收的燃料、动力以及余压、余 热后的耗能量,与本工序合格产品的比值。

6

DB33/ 666—2011 BB

附录B (资料性附录) 各种能源折标准煤参考系数

纸面石膏板单位产品能源消耗限额及计算方法

纸面石膏板单位产品能源消耗限额及计算方法1 范围本方法规定了纸面石膏板单位产品能源消耗(简称能耗)的术语和定义、要求、统计范围和计算方法。

本方法适用于纸面石膏板生产企业能耗限额管理与考核。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2589-2008 综合能耗计算通则GB/T 5623 产品电耗定额制定和管理导则GB/T 9775 纸面石膏板(GB/T 9775-2008,ISO6308:1980,MOD)GB/T 12723 单位产品能源消耗限额编制通则GB/T 15587 工业企业能源管理导则GB 17167 用能单位能源计量器具配备和管理通则3 术语与定义下列术语与定义适用于本文件3.1 纸面石膏板产量在报告期内企业生产的合格产品产量。

3.2 纸面石膏板单位产品综合标准煤耗在报告期内生产每平方米纸面石膏板所消耗的各种燃料折算成标准煤,包括建筑石膏粉料制作和纸面石膏板板材制作中的燃料消耗。

3.3 纸面石膏板单位产品可比综合标准煤耗在报告期内生产每平方米纸面石膏板(按板材厚度修正后)的综合标准煤耗。

3.4 纸面石膏板单位产品综合电耗在报告期内生产每平方米纸面石膏板所消耗的综合电耗,包括建筑石膏粉料制作和纸面石膏板板材制作中的电力消耗。

3.5 纸面石膏板单位产品可比综合电耗在报告期内生产每平方米纸面石膏板(按板材厚度修正后)的综合电耗。

3.6 纸面石膏板单位产品可比综合能耗在报告期内生产每平方米纸面石膏板(按板材厚度修正后)所消耗的各种能源折算成标准煤所得到的综合能耗。

4 纸面石膏板单位产品能源消耗限额限定值4.1纸面石膏板单位产品能源消耗限额限定值表1纸面石膏板单位产品能源消耗的限定值4.2 纸面石膏板生产企业若外购建筑石膏作原料来生产纸面石膏板产品,则单位产品能源消耗限额应不大于限定值的65%。

db33t 685-2023印染布可比单位综合能耗限额及计算方法

db33t 685-2023印染布可比单位综合能耗限额及计算方法1. 引言1.1 背景介绍随着环境污染问题的日益严重以及对可持续发展的迫切需求,各行各业都在寻求减少能耗和实施节能措施的途径。

印染布行业作为传统的制造业之一,在生产过程中消耗大量能源,也对环境造成了较大影响。

因此,探索和提出一种合理可行的计算方法来限制印染布的综合能耗,并借此促进其可持续发展具有重要意义。

1.2 研究意义本研究旨在对db33t 685-2023标准中关于印染布综合能耗限额计算方法进行深入分析和研究,在此基础上比较分析与其他相关标准之间的差异并进行案例研究。

通过对影响db33t 685-2023印染布综合能耗限额计算方法及其标准要求等因素进行考察,探讨解决方案并评估其可行性。

这将有助于指导印染布行业改善能源利用效率,降低综合能耗水平,并为促进整个制造行业的可持续发展提供借鉴。

1.3 研究目的本文旨在探讨并详细介绍db33t 685-2023印染布可比单位综合能耗限额及计算方法。

通过对该标准背景、意义和目的的介绍,以及对该计算方法进行概述、解析和标准要求等方面的说明,全面了解db33t 685-2023标准与其他相关标准之间的差异,并通过案例研究实施计算方法以评估其效益。

此外,本文还将探讨影响db33t 685-2023印染布综合能耗限额计算方法的主要因素,并提出解决方案并评估其可行性。

最后,通过总结研究成果和启示意义,展望未来发展趋势和研究方向,并给出最终结论和建议推荐。

2. db33t 685-2023印染布综合能耗限额计算方法2.1 db33t 685-2023概述db33t 685-2023是一个针对印染布行业的标准,旨在规定和限制印染布生产过程中的综合能耗。

该标准的实施可以促进行业内企业对能源消耗的管理和控制,从而降低环境污染、提高资源利用率。

2.2 印染布综合能耗限额概念解析印染布综合能耗指在印染布生产过程中对各种类型能源的总体消耗量。

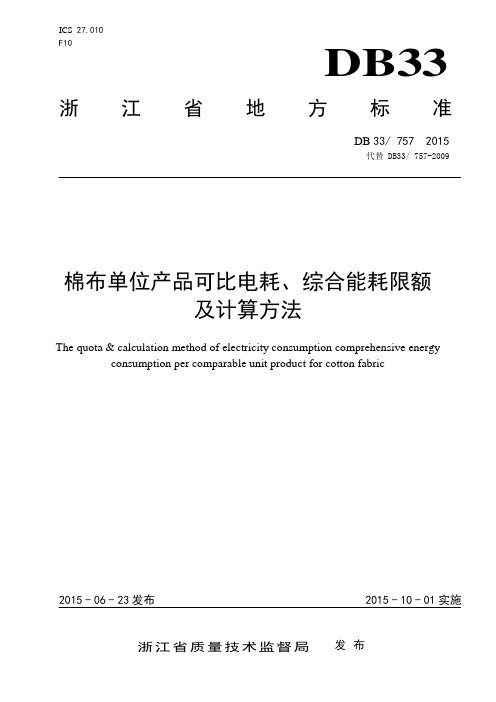

棉布单位产品可比电耗、综合能耗限额及计算方法

2015 - 06 - 23 发布

2015 - 10 - 01 实施

浙江省质量技术监督局

发 布

DB33/ 757—2015

前

言

本标准中4.1、4.2为强制性条款,其余为推荐性条款。 本标准按照GB/T 1.1—2009给出的规则起草。 本标准代替DB33/ 757—2009《棉布单位产品可比电耗、综合能耗限额及计算方法》,与DB33/757 —2009相比主要修改内容如下: ——增加了 GB/T 213、GB/T 384、GB/T 2589、GB/T 12497、GB/T 12723、GB/T 13466、GB/T 17954、 GB/T 17981、GB 18613、GB 19153、GB 19762、GB 20052、DB33/ 656 等引用标准; ——增加了棉布(棉、化纤及混织)生产工艺流程图; ——增加了新建及扩建企业棉布单位产品能源消耗限额准入值; ——增加了棉布单位产品能源消耗限额先进值; ——增加了织机规格 150″、≥212″修正系数; ——增加了经纱原料纯棉、人造棉色织物;混纺色织物;纯化纤及混纺织物及加工工序修正系数; ——增加了节能管理与措施一章; ——调整了棉布单位产品可比电耗限额限定值、可比综合能耗限额限定值; ——调整细化了织机修正系数 P; ——规范了术语和定义; ——修改了格式。 本标准由浙江省经济和信息化委员会提出。 本标准由浙江省能源标准化技术委员会归口。 本标准起草单位:浙江省节能协会、浙江省棉纺织行业协会、杭州市能源学会。 本标准主要起草人:吴明森、杨淑明、夏晓芳、张悦、邵雪珍、徐前、应苏娟。 本标准所代替标准的历次版本发布情况为: DB33/ 757—2009。

5.5.2.2 织布折合率 K 的计算 织布折合率按式(6)计算:

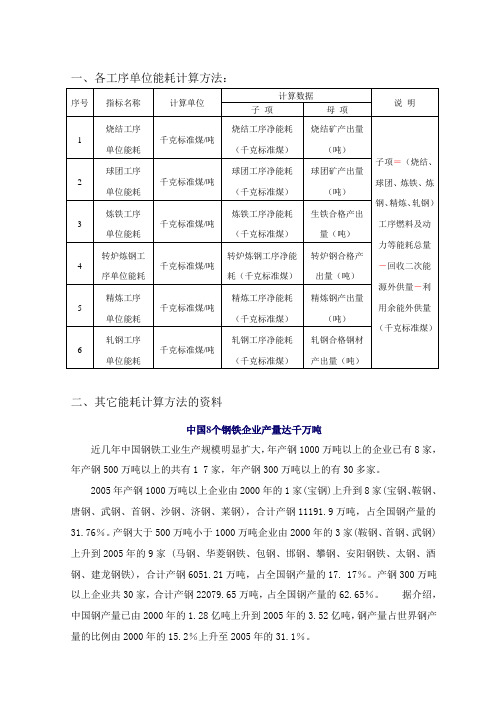

工序单位能耗的计算方法、及企业吨钢可比能耗计算方法

一、各工序单位能耗计算方法:二、其它能耗计算方法的资料中国8个钢铁企业产量达千万吨近几年中国钢铁工业生产规模明显扩大,年产钢1000万吨以上的企业已有8家,年产钢500万吨以上的共有1 7家,年产钢300万吨以上的有30多家。

2005年产钢1000万吨以上企业由2000年的1家(宝钢)上升到8家(宝钢、鞍钢、唐钢、武钢、首钢、沙钢、济钢、莱钢),合计产钢11191.9万吨,占全国钢产量的31.76%。

产钢大于500万吨小于1000万吨企业由2000年的3家(鞍钢、首钢、武钢)上升到2005年的9家 (马钢、华菱钢铁、包钢、邯钢、攀钢、安阳钢铁、太钢、酒钢、建龙钢铁),合计产钢6051.21万吨,占全国钢产量的17. 17%。

产钢300万吨以上企业共30家,合计产钢22079.65万吨,占全国钢产量的62.65%。

据介绍,中国钢产量已由2000年的1.28亿吨上升到2005年的3.52亿吨,钢产量占世界钢产量的比例由2000年的15.2%上升至2005年的31.1%。

标准煤系数就是把某一能源品种的实物量折合成标准量时所采用的系数,换句话说,就是单位能源的实际发热值与7000千卡的比率:即:单位能源的实际发热值7000千卡=该能源品种折标准煤系数例如:1公斤焦炭的平均低位发热量为6800千卡,其折标准煤系数为:6800千卡÷7000千卡=0.9714。

也就是说,1公斤焦炭相当于0.9714公斤标准煤,1000吨焦炭相当于971.4吨标准煤。

在企业内部同一能源品种,由于到货时间、供货单位的不同,其实际发热值也不一样。

在此情况下,确定企业标准煤系数,一般采用“加权算术平均数”的计算方法,加权算术平均数是反映次数结构影响的算术平均数,它的计算方法是总体各标志值(变量值)乘以相应的次数(权数)之和与总次数(总权数)的比。

例如:某企业2002年5月份先后从枣庄、肥城、山西、兖州等地购入原煤的实际数量分别为150吨、175吨、250吨、250吨,每次到货后实测发热值分别为4910千卡/公斤、4509千卡/公斤、5101千卡/公斤、5250千卡/公斤,这些原煤在本月全部消耗,那么该企业5月份消耗煤炭折标准煤587.62吨,折标准煤系数为0.7123。

单位产品能源消耗情况指标的计算方法

企业生产用标准煤量,说明同上。

母项:

涤纶产量(短纤)。

每吨涤纶用标准煤量(长丝):

每吨涤纶用标准煤量(千克标准煤/吨)=1000X企业生产用标准煤量(吨标准 煤)/涤纶产量(吨)

子项:

企业生产用标准煤量,说明同上。

母项:

涤纶产量(长丝)。

每吨腈纶用电量:

每吨腈纶用电量(千瓦时/吨)=100X企业生产用电量(万千瓦时)/腈纶产 量(吨)

子项:

企业生产用电量,说明同上。

母项:

锦纶产量。

每吨锦纶用标准煤量:

每吨锦纶用标准煤量(千克标准煤/吨)=1000X企业生产用标准煤量(吨标准 煤)/锦纶产量(吨)

子项:

企业生产用标准煤量,说明同上。

母项:

锦纶产量。

每吨涤纶用电量(短纤):

每吨涤纶用电量(千瓦时/吨)=100X企业生产用电量(万千瓦时)/涤纶产 量(吨)子Biblioteka :企业生产用电量,说明同上。

母项:

粘胶纤维产量(长丝)。

每吨粘胶纤维用标准煤量(短纤):

每吨粘胶纤维用标准煤量(千克标准煤/吨)=1000X企业生产用标准煤量(吨

标准煤)/粘胶纤维产量(吨)

子项:

企业生产用标准煤量是指企业生产消费的煤、油和外购热力折算为标准煤 量。生产消费包括与生产有关的直接或间接的消费量,即直接用于产品生产过 程的消费量和辅助生产设施的消费量。

机制纸及纸板综合能耗:

机制纸及纸板综合能耗(千克标准煤/吨)=1000X企业生产综合能耗(吨 标准煤)/机制纸及纸板产量(吨)

子项:

企业生产综合能耗包括直接生产系统、辅助生产系统和附属生产系统消耗 的各种能源。直接生产系统如备料、制浆、造纸系统。辅助生产系统包括动 力、供电、机修、供水、仪表及厂内原料厂等。附属生产系统包括生产指挥系 统(厂部)和厂区内为生产服务的部门和单位如车间浴室、开水站、蒸饭站、 保健站、哺乳室等。

能耗、消耗指标统计计算细则.

能耗、消耗指标统计计算细则.水泥(熟料)生产过程主要能耗、消耗指标统计计算细则水泥(熟料)生产过程主要能耗、消耗指标统计计算细则1 范围本细则规定了水泥(熟料)生产过程主要能耗、消耗指标的统计范围和计算方法。

本细则适用于股份所属从事水泥(熟料)生产各企业能耗、消耗指标的统计、计算,通过统一标准,实现各企业间的横向对标,为消耗类备品、备件的评价提供依据。

2 能耗指标2.1 熟料烧成标煤耗2.1.1 定义在统计期内用于水泥窑烧成每吨熟料的入窑实物煤折算成标准煤,称为熟料烧成标煤耗,以M s 表示,单位为千克标准煤每吨(kgce/t)。

2.1.2 燃料统计范围统计期入窑原煤量,包含两部分1、根据入磨原煤水分、出磨煤粉水份、统计期窑头、尾喂煤称累计量倒推出入磨原煤总量。

2、经盘库后的原煤调整量,该部分应充分考虑:原煤在输送过程中的实物损耗及水分损耗量;在粉磨过程中的排渣量(立磨)。

2.1.3 计算方法:M s =A / B×Qnet.ar / 29307=Q / 29307式中:M s —吨熟料标准煤耗,kg 标煤/t熟料A —使用原煤量,kgB —熟料产量,tQ net.ar —入磨原煤收到基低位发热量,kj / kgQ —单位熟料热耗,kj / kg熟料其中:Q net.ar =Qnet.ad ×(100-Mar /(100-Mad -25.09×[Mar -M ad ×(100-Mar / (100-Mad ]式中:Q net.ad —煤粉分析基低位发热量,要求:取样点在出磨以后入细煤仓之前;每天测定一次,统计期末加权平均得出Q net.ad 值。

M ar —入磨原煤收到基水分,%。

M ad —入窑煤粉分析基水分,%2.2 烘干标煤耗2.2.1 定义统计期内产出每吨烘干后物料,入烘干机实物煤折算成标准煤,以M h 表示,单位为千克标煤每吨(kgce/t)。

2.2.2 燃料统计范围统计期入烘干机原煤量。

db32 2879-2016印染布可比单位综合能耗限额及计算方法

db32 2879-2016印染布可比单位综合能耗限额及计算方法

《DB32 2879-2016 印染布可比单位综合能耗限额及计算方法》是中国江苏省的一项地方标准,旨在规范印染布行业的能源消耗行为,促进能源的节约和环境保护。

该标准规定了印染布可比单位综合能耗限额和计算方法,以确保印染布行业的可持续发展。

在逻辑上,该标准首先明确了印染布可比单位综合能耗的限额,即企业或单位在生产过程中所消耗的能源不得超过规定的限额。

这一规定旨在推动企业采取节能措施,提高能源利用效率,从而降低能源消耗和减少对环境的影响。

其次,该标准规定了印染布可比单位综合能耗的计算方法。

计算方法包括能耗量的计算、能耗强度的计算、能源利用效率的计算等。

这些计算方法的制定依据是科学的能耗统计方法和数据分析技术,以确保数据的准确性和可靠性。

此外,该标准还强调了对印染布行业节能潜力的挖掘。

通过推广节能技术和采用先进的生产工艺,可以降低能源消耗和提高能源利用效率。

同时,加强能源管理和实施节能监测也是实现节能目标的重要手段。

总之,《DB32 2879-2016 印染布可比单位综合能耗限额及计算方

法》的实施将有助于推动印染布行业的可持续发展,促进能源的节约和环境保护。

通过规范企业的能源消耗行为和推广节能技术,可以实现经济效益和环境效益的双赢。

铸铁件可比单位综合能耗限额及计算方法

ICS27.010备案号:DB33铸铁件可比单位综合能耗限额及计算方法The quota & calculation method of energy consumption per unit products forcast iron(报批稿)浙江省人民政府 发布前言本标准第4章为强制性条款。

本标准附录A为资料性附录。

本标准由浙江省经济和信息化委员会提出。

本标准由浙江省能源标准化技术委员会归口。

本标准起草单位:浙江省机电设计研究院、浙江省铸造协会、浙江省节能协会。

本标准主要起草人:黄列群、马彬荣、武城、梁海灿、高迪娜、沈永华铸铁件可比单位综合能耗限额及计算方法1 范围本标准规定了铸造企业生产过程中,铸铁件可比单位综合能耗限额及计算方法。

本标准规定了企业生产过程中所消耗的各类能源换算成综合能耗、各品种铸铁件换算成可比铸件、及铸铁件可比单位综合能耗的计算方法。

本标准适用于铸铁件生产用能企业能源消耗量的计算、控制和考核。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 213 煤的发热量测定方法GB/T 384 石油产品热值测定方法GB/T 1348 球墨铸铁件GB/T 2586 热量单位、符号与换算GB/T 2589 综合能耗计算通则GB/T 12723 单位产品能源消耗限额编制通则GB/T 17167 用能单位能源计量器具配备和管理通则GB/T 9439 灰铸铁件3 术语和定义下列术语和定义适用于本标准。

3.1铸铁件综合能耗 comprehensive energy consumption of cast iron在统计报告期内生产铸铁件企业实际消耗的各种能源并折算成标准煤后所得的综合能耗,以U q表示,单位为千克标准煤(kgce)。

民用爆炸物品单位产量生产可比综合能耗计算方法

民用爆炸物品单位产量生产可比综合能耗计算方法嘿,咱今儿个就来聊聊民用爆炸物品单位产量生产可比综合能耗计算方法这档子事儿!你想想看啊,这民用爆炸物品,那可都是些厉害的家伙,可不能小瞧了它们的生产能耗呢!那怎么去计算这个能耗呢?其实啊,就像是我们过日子得算清楚柴米油盐一样,得有个门道。

咱先来说说这个单位产量生产可比综合能耗到底是个啥。

它就好比是给这些民用爆炸物品的能耗情况画了个画像,让我们能清楚地知道它们在生产过程中到底消耗了多少能源。

那怎么算呢?这可不是随随便便加加减减就行的。

我们得把生产过程中用到的各种能源都给考虑进去,电啊、煤啊、油啊等等。

然后呢,根据它们的热值啊、用量啊这些因素,来算出一个总的能耗量。

这就好比是我们做饭,得把各种食材的营养成分都算进去,才能知道这顿饭到底有多“营养”。

但这还没完呢!因为不同的民用爆炸物品生产工艺可能不一样,所以不能简单地一概而论。

这就好像不同的菜有不同的做法,不能都用一个标准去衡量。

那怎么办呢?这时候就得考虑一些修正系数啦。

就像是给计算过程加了一些调料,让结果更准确、更合理。

比如说,有的生产工艺可能更先进,能耗就相对低一些;有的可能比较老旧,能耗就高一些。

那我们就得根据实际情况,给它们加上合适的修正系数,这样算出来的能耗才更符合实际情况呀。

而且啊,这个计算可不是一锤子买卖,得经常去算一算,看看有没有变化。

就像我们得经常称称体重,看看自己是不是胖了或瘦了。

这样才能及时发现问题,采取措施去改进呀。

你说,这民用爆炸物品的单位产量生产可比综合能耗计算方法是不是很重要?它就像是一个指南针,指引着我们在生产过程中如何更好地节能减排,提高效率。

总之呢,这事儿可不能马虎,得认真对待。

只有把这个能耗算清楚了,我们才能更好地管理民用爆炸物品的生产,让它们既能发挥作用,又能尽可能地减少对能源的消耗。

这不是一举两得的好事吗?你说是不是这个理儿呢?。

可比能耗计算方法

球团

C

c=球团矿消耗量/全铁折合产量

C·c

炼铁

D=炼铁工序能耗/全铁折合产量

D1=炼铁工序能耗/全铁产量

E= A·a+ B·b+C·c+ D

e:吨钢耗生铁量

E·e

D:炼铁工序折合全铁单位能耗;

D1:炼铁工序全铁单位能耗;

E:企业吨铁单位能耗;

转炉

电炉

其他炉

连铸

F1

F2

F3

F4

f 1转炉钢率

f2电炉钢率

I=运输能耗量/企业钢产量

燃气加工与输送

J=燃气加工与输送耗量/企业钢产量

企业能源亏损

K=企业能源亏损量/企业钢产量

企业吨钢可比能耗

L=E·e+F+M+H·h+I+J+K

1.式中连铸坯量系企业直接成材消耗的连铸坯量;

2.在特钢企业用钢锭成材时,生产的锻钢件(材)可按直接成材处理;

3.M=G·g·[1— (连铸坯量+直接成材耗锭量)/ (初轧耗锭量+连铸坯量+直接成材耗锭量)]

g.初轧钢坯成坯率

轧材

H=轧材耗能量/企业最终钢材产量

h: 企业由钢到材的综合成材率

H·h

机车

f3其他炉钢率

f4连铸钢率

(f 1+ f2+ f3=1)

F= F1·f 1+ F2·f2

+ F3·f3+ F4·f4

连铸能耗属炼钢工序

开坯

G:初轧单位能耗

g·[1— (连铸坯量+直接成材耗锭量)/ (初轧耗锭量+连铸坯量+直接成材耗锭量)]

铸铁件可比单位综合能耗限额及计算方法

铸铁件可比单位综合能耗限额及计算方法铸铁件是一种常见的金属制品,广泛应用于工业、建筑、汽车等领域。

随着社会对环境保护和资源节约的要求越来越高,铸铁件的生产过程中的能耗也成为了一个重要的考量因素。

为了控制和监管铸铁件的能耗,一些国家和地区制定了相应的综合能耗限额及计算方法。

什么是综合能耗限额?综合能耗限额是指在生产一个单位的铸铁件所能消耗的能源的上限。

通过设定综合能耗限额,可以引导企业在生产过程中合理利用能源,减少资源的浪费,降低环境污染。

那么如何计算铸铁件的综合能耗限额呢?一般来说,综合能耗限额的计算是基于铸铁件生产过程中所消耗的能源数量和质量指标来进行的。

需要确定铸铁件的生产能耗基准。

生产能耗基准是指在一定生产条件下,生产一个标准单位的铸铁件所需的能源消耗。

这个基准值可以通过实际生产数据的分析和统计得出。

需要确定铸铁件的能耗计算范围。

能耗计算范围包括了生产过程中所涉及的各个环节,如原料准备、熔炼、铸造、加工等。

在每个环节中,需要记录和统计所消耗的能源类型和数量。

然后,需要确定能耗计算的方法和参数。

能耗计算的方法可以根据不同的生产过程和能源类型来选择,可以是基于物料平衡法、能量平衡法或者是工艺参数法。

而能耗计算的参数则是根据实际情况和相关标准进行确定的,如燃料的热值、燃烧效率等。

根据能耗计算的结果和综合能耗限额的要求,可以评估铸铁件的能源利用效率,并对生产过程中的能耗进行优化和控制。

例如,可以通过改进工艺流程、优化设备配置、提高能源利用效率等方式来降低综合能耗。

综合能耗限额及计算方法的制定对于铸铁件生产企业来说,既是一种约束,也是一种机遇。

通过合理控制和优化能耗,企业不仅可以降低生产成本,提高竞争力,还可以减少对环境的影响,实现可持续发展。

铸铁件的综合能耗限额及计算方法是一项重要的管理措施,可以引导和监管企业在生产过程中的能源消耗,促进资源的节约和环境的保护。

通过合理计算和控制综合能耗,可以提高铸铁件生产的效率和质量,实现可持续发展的目标。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

C

c=球团矿消耗量/全铁折合产量

C·c

炼铁

D=炼铁工序能耗/全铁折合产量

D1=炼铁工序能耗/全铁产量

E=A·a+ B·b+ C·c+ D

e:吨钢耗生铁量

E·e

D:炼铁工序折合全铁单位能耗;

D1:炼铁工序全铁单位能耗;

E:企业吨铁单位能耗;

转炉

电炉

其他炉

连铸

F1

F2

F3

F4

f1转炉钢率

f2电炉钢率

2.在特钢企业用钢锭成材时,生产的锻钢件(材)可按直接成材处理;

3.M=G·g·[1—(连铸坯量+直接成材耗锭量)/(初轧耗锭量+连铸坯量+直接成材耗锭量)]

g.初轧钢坯成坯率

轧材

H=轧材耗能量/企业最终钢材产量

h: 企业由钢到材的综合成材率

H·h

机车

I=运输能耗量/企业钢产量

燃气加工与输送

J=燃气加工与输送耗量/企业钢产量

表5-9钢铁企业吨钢可比能耗计算方法

工序

部位

工序单位能耗

吨标准煤/吨产品

(1)

钢比或铁比

吨产品/吨钢(铁)

(2)

可比能耗的组成

吨标准煤/吨钢

(1)×(2)

备注

Hale Waihona Puke 焦化Aa=(烧结、球团、炼铁)耗焦量/全铁折合产量

A·a

a b c为折算铁比系数,只适用于能耗指标计算

烧结

B

b=烧结矿消耗量/全铁折合产量

B·b

企业能源亏损

K=企业能源亏损量/企业钢产量

企业吨钢可比能耗

L=E·e+F+M+H·h+I+J+K

f3其他炉钢率

f4连铸钢率

(f1+ f2+ f3=1)

F= F1·f1+ F2·f2

+ F3·f3+ F4·f4

连铸能耗属炼钢工序

开坯

G:初轧单位能耗

g·[1—(连铸坯量+直接成材耗锭量)/(初轧耗锭量+连铸坯量+直接成材耗锭量)]

M=初轧开坯累计耗能量/(初轧耗锭量+连铸坯量+直接成材耗锭量)

1.式中连铸坯量系企业直接成材消耗的连铸坯量;