改性涤纶及人造毛混织物的同色性

改性涤纶的染色

改性涤纶的染色改性涤纶的品种较多,有化学改性和物理改性两类。

物理改性主要是采用等离子体表面改性;化学改性主要以增加涤纶纤维分子结构中的非结晶部分,提高这一部分的分子间活动性能,即在聚酯纤维的大分子链中引入不对称的第三单体或极性基团。

因此出现了不同改性纤维,如CDP,ECDP和ADP纤维。

CDP纤维是在涤纶中引入第三单体——磺酸基,通常为间苯二甲酸磺酸钠,包括α—磺酸基—1,3—苯二甲酸,4—磺酸基—1,3—苯二甲酸和5—磺酸基—1,3—苯二甲酸。

目前,CDP纤维多数采用间位第三单体,有时也用对位第三单体或同时加入此两种单体。

CDP纤维根据所用改性剂的不同又分为高压型(高温型)即CDP纤维和常压型(低温型、易染型)即ECDP纤维。

前者是在涤纶中引入第三单体磺酸基团及酸度较小的磷酸基团化合物,可用阳离子染料染色,但染色必须在110~130℃。

后者除采用上述相同的第三单体外,还应加入第四单体如脂肪族二羧酸、二醇等改变纤维的非结晶区和扩大其分子活动性,同时降低玻璃化温度,因此可用阳离子染料在常压沸染下染色。

涤纶改性纤维除上述酸改性外,还有阴离子染料可染型(anionicdyeable polyester)简称ADP纤维,ADP纤维主要是在聚酯大分子链中引入碱性极性基团,疏松纤维内部结构,从而可使酸性染料上染。

分散阳离子染料:具有阴离子性特性。

因此很适合改性涤纶(CDP)纤维及其混纺产品的染色。

与阴离子染料相容性好,可一浴法染色。

染料的溶解:用适量的50℃以下水搅拌至完全溶解。

染色:用冰醋酸调节pH=4-4.5,30分钟升温至120℃,保温30分钟。

可染阳离子染料:部分阳离子染料也适合改性涤纶(CDP)纤维的染色:如:阳离子金黄X-GL、红X-2GL,红X-GRL、翠蓝X-GB、蓝X-BL、黑FDLT等。

涤纶高强力丝与其他天然纤维混纺织物的性能评估

涤纶高强力丝与其他天然纤维混纺织物的性能评估近年来,涤纶高强力丝与其他天然纤维混纺织物在纺织行业中越来越受到关注。

混纺织物可以综合利用各种纤维的优点,提高织物的性能和品质。

在这篇文章中,我们将对涤纶高强力丝与其他天然纤维混纺织物的性能进行评估和分析。

首先,让我们了解一下涤纶高强力丝和其他天然纤维的特性。

涤纶高强力丝是一种合成纤维,具有高强度、耐磨损、耐腐蚀等特点。

而其他天然纤维如棉、丝、麻等具有柔软、透气、吸湿性好等特点。

混纺织物可以将这些不同纤维的特性融合在一起,以达到更好的织物性能。

其次,我们将评估涤纶高强力丝与其他天然纤维混纺织物的强度和耐久性。

由于涤纶高强力丝的高强度特点,混纺织物通常具有较高的强度,能够承受较大的拉力。

此外,涤纶高强力丝还具有较好的耐久性,能够在长时间的使用和清洗中保持织物的品质。

与其他天然纤维相比,它们更容易受到磨损和变形的影响。

因此,混纺织物在强度和耐久性方面的表现更为突出。

另外,对涤纶高强力丝与其他天然纤维混纺织物的吸湿性和透气性进行评估。

天然纤维如棉、丝、麻等具有良好的吸湿性和透气性,能够快速吸收和释放水分,保持人体的舒适感。

然而,涤纶高强力丝的吸湿性和透气性相对较差。

混纺织物的吸湿性和透气性取决于混纺比例和纤维结构。

适当地混纺涤纶高强力丝与天然纤维能够在一定程度上提高织物的吸湿性和透气性,但仍然难以与纯天然纤维相媲美。

此外,我们还需要评估混纺织物的柔软度和舒适度。

涤纶高强力丝具有较硬的纤维特性,而天然纤维通常较为柔软。

因此,在涤纶高强力丝与其他天然纤维混纺织物中,混纺比例的选择至关重要。

适当控制涤纶高强力丝的含量可以在一定程度上提高织物的柔软度和舒适度,使其更适合人体接触。

最后,评估涤纶高强力丝与其他天然纤维混纺织物的抗菌性和环保性。

涤纶高强力丝具有良好的抗菌性能,可以有效抑制织物上的细菌生长。

而天然纤维通常较易受到细菌侵袭。

通过混纺涤纶高强力丝与其他天然纤维,可以提高织物的抗菌性能,减少细菌滋生。

涤纶_羊毛_氨纶针织混纺物色渍分析及其低成本改善方法开题报告

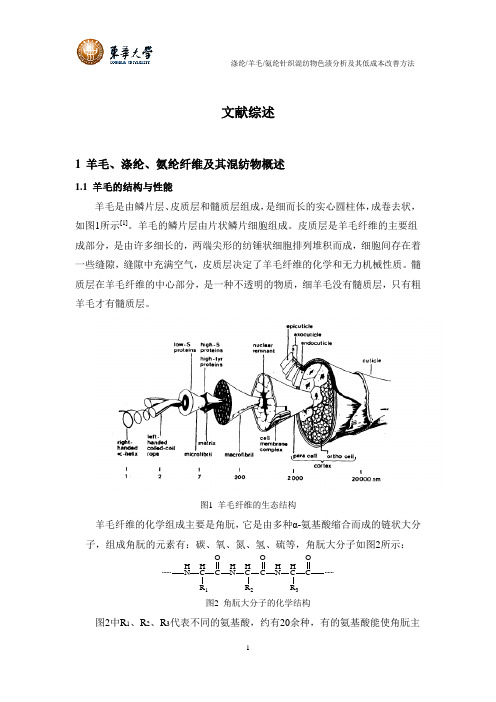

文献综述1羊毛、涤纶、氨纶纤维及其混纺物概述1.1 羊毛的结构与性能羊毛是由鳞片层、皮质层和髓质层组成,是细而长的实心圆柱体,成卷去状,如图1所示[1]。

羊毛的鳞片层由片状鳞片细胞组成。

皮质层是羊毛纤维的主要组成部分,是由许多细长的,两端尖形的纺锤状细胞排列堆积而成,细胞间存在着一些缝隙,缝隙中充满空气,皮质层决定了羊毛纤维的化学和无力机械性质。

髓质层在羊毛纤维的中心部分,是一种不透明的物质,细羊毛没有髓质层,只有粗羊毛才有髓质层。

图1 羊毛纤维的生态结构羊毛纤维的化学组成主要是角朊,它是由多种α-氨基酸缩合而成的链状大分子,组成角朊的元素有:碳、氧、氮、氢、硫等,角朊大分子如图2所示:H N HC CHNHC CHNHC C R1OR2OR3O............图2 角朊大分子的化学结构图2中R1、R2、R3代表不同的氨基酸,约有20余种,有的氨基酸能使角朊主链间形成支链,因而角朊大分子具有网状结构。

羊毛有很强的吸湿能力,在标准状态下(温度20℃,相对湿度65%),它的回潮率为16%。

将羊毛纤维浸于低温水中,纤维在直径和长度方向发生了程度不同的膨化。

当水温提高到80~110℃时,羊毛角朊开始水解,当温度达到200℃时,羊毛纤维全部破坏,几乎全部溶解。

冷的烯酸对羊毛没有破坏作用,冷浓酸短时间处理羊毛不会影响其强力。

但浓的强酸会引起羊毛显著破坏,破坏程度取决于处理的温度和时间。

羊毛对碱的抵抗力是比较差的。

羊毛纤维是天然蛋白质纤维,具有手感柔软,质地坚牢,有良好的弹性及保暖性、光泽柔和等优点,但其织物洗涤困难,硬挺性不高且价格较贵[2,3]。

1.2 涤纶的结构与性能涤纶是的化学组成主要为聚对苯二甲酸乙二醇酯,其结构如图3所示:CCO OH 2CH 2COHOHOCH 2CH 2On图3 聚对苯二甲酸乙二醇酯化学结构涤纶分子有很高的强度和耐磨性,抗皱性超过一切纤维,织物的保型性好。

由于涤纶的组成中缺少亲水性基团,纤维的吸湿性很小,在标准状态下,回潮率为0.4%。

Tencel涤纶交织物一浴法染色性及同色性的研究

微孔结构改性涤纶/棉混纺针织物服用性能的研究

涤纶/ 棉 混纺纱线 , 并编织成一定规格的针 织物 , 测试各 类 织物的服 用性 能, 进 行对 比分析 。结果表 明: 随着微孔 结 构改性涤 纶纤维含 量的增加 , 织物拉伸性 能有所提 高, 抗 弯刚度 和抗 弯弹性模量有 所减 小; 织物透 湿性能 、 透 气性 能 明显提 高, 织物快干特征 明显增 强, 即高含量微孔 结 构改性 涤纶织 物具 有导 湿排 汗性 能, 该 种改性 涤纶 可用 于导湿

表 2 织物经 向拉 伸 实验 结果

织 物 A1 ( 1 0 0 T) 平 均 断裂 强力 降低 6 . 5 、 平均 断 裂 伸 长 降低 3 . 2 。对 于密度不 同的织物 , 纱线 线 密度 的影响就 不明显 了 , 如 经纬 向密 度为 8 9 ( 圈/ 5 c m) ×

能 的缺 陷 , 改性方 法 主要 有 两 种 : 一是物理改性法 , 主要 在 涤纶 的生 产 过 程 中进 行 物 理 共 混 改性 ; 二 是

1 . 1 针织 物设 计

1 . 1 . 1 纱 线设 计 为研 究微 孔结 构 阳离子 改性 涤纶 针织 物 的服用

性能 , 本文 选 用 圆形 截 面 、 线密度为 0 . 1 7 t e x 、 纤 维

作者简介 : 周

吴( 1 9 8 4 一) . 女, 安徽 马鞍山人, 硕 士研究生 , 主要从事现代纺织技术及新 产品开 发的研究 。

通信作者 :徐英莲 , 电子邮箱 : x y 1 6 0 0 0 @1 2 6 . c o n r

锦混纺织物的同色性研究的开题报告

毛/锦混纺织物的同色性研究的开题报告

一、研究背景

毛/锦混纺织物是近年来纺织品市场上较为流行的一种面料组合,其不仅具备了毛织物的舒适性和保暖性,还具备了锦织物的光泽度和强度。

然而,毛/锦混纺织物的同色性问题一直是制约其进一步普及与发展的一

个瓶颈。

二、研究目的与意义

为了解决毛/锦混纺织物同色性的问题,本研究旨在通过实验和数据分析,探究混纺织物在染色和洗涤过程中的变化规律和影响因素,以期

在提高毛/锦混纺织物的品质和生产效益方面开展有效的研究工作。

三、研究内容和方法

1.研究内容

(1)探究毛/锦混纺织物在染色过程中的变化规律和同色性问题;

(2)分析不同色浆配方及浸染工艺对毛/锦混纺织物同色性的影响;

(3)分析不同洗涤条件对毛/锦混纺织物同色性的影响。

2.研究方法

(1)实验室染色和洗涤试验

(2)数据分析和结果评估

(3)织物断裂强度和拉伸率测试

四、预期成果和研究应用价值

通过本研究,我们预计可以:

(1)探究毛/锦混纺织物同色性问题的根本原因;

(2)确定针对毛/锦混纺织物染色和洗涤过程中影响同色性的因素;(3)提出一系列提高毛/锦混纺织物同色性的解决方案;

(4)为毛/锦混纺织物的生产和质量控制提供科学依据;

(5)为纺织品行业的发展提供技术支持和推动作用。

酸改性涤纶变色纱线及染色方法[发明专利]

![酸改性涤纶变色纱线及染色方法[发明专利]](https://img.taocdn.com/s3/m/a81a77c0f80f76c66137ee06eff9aef8951e4853.png)

〔19〕中华人民共和国专利局〔12〕发明专利申请公开说明书[11]公开号CN 1034031A〔43〕公开日1989年7月19日[21]申请号87108304.3[22]申请日87.12.31[71]申请人傅继树地址浙江省宁波市北郊路底浙江省纺织工业学校共同申请人叶雅君 刘文心[72]发明人傅继树 叶雅君 刘文心 [51]Int.CI 4D06M 11/02D06P 3/80权利要求书 1 页 说明书 2 页[54]发明名称酸改性涤纶变色纱线及染色方法[57]摘要本发明为酸改性涤纶纯纺或混纺纱线及染色方法的改进。

其特征在于,在不同光源照射下和不同亮度环境中,纱线的反射光发生强烈变化,在人眼视觉中能有不同颜色的变色效果。

变色效果是采用特殊的生产酸改性涤纶变色纱线的染色方法得到的。

染色方法包括:染料配方,助剂配方,升温过程及后处理。

该染色方法可用于酸改性涤纶的散纤维、纱线及织物的染色。

该产品可广泛用于各种酸改性涤纶纺织产品领域。

87108304.3权 利 要 求 书第1/1页 1、由酸改性涤纶纤维或由酸改性涤纶纤维与其他纤维混纺的单纱及由若干单纱合股制成的线,其特征在于酸改性涤纶变色纱线,在不同光源的照射条件下和在不同亮度环境中,反射光发生强烈变化,对人眼能产生不同颜色的变色效应。

2、根据权利要求1的酸改性涤纶变色纱线,其特征是在一种光源下或亮度中是一种颜色或间隔分段的若干种颜色,而在另一种光源下或亮度中是另一种颜色或另一种间隔分段的若干种颜色。

3、一种生产权利要求1所述的酸改性涤纶变色纱线的染色方法,其特征在于(1)染料配方由卡磁隆青莲3BLH,阳离子紫3BLH,阳离子嫩黄7GL,阳离子红X-GRL,阳离子黄X-8GL,卡磁隆黄GLH,阳离子桃红FG 等染料组成。

(2)助剂配方由醋酸、匀染剂、扩散剂、纯碱、净洗剂、柔软剂组成。

(3)升温过程。

对高温型酸改性涤纶为,室温快速升温到60℃,加入染料保温5分钟,然后以2.5℃/分升温到95℃,保温10分钟,再以1℃/分升温到110℃-120℃,保温25分钟,经15分钟降至80℃后处理;对低温型酸改性涤纶为,室温快速升温到60℃,加入染料保温5分钟,然后以2.5℃/分升温到90℃,保温10分钟,以0.5℃/分升温到10 0℃,保温50-70分钟,经10分钟降至80℃后处理。

不同密度纺织品中化学纤维长丝混合线的色牢度性能比较

不同密度纺织品中化学纤维长丝混合线的色牢度性能比较引言:在纺织品制造过程中,常用的工艺是将化学纤维长丝混合制成线。

然而,在不同密度纺织品中混合线的色牢度性能可能会有所不同。

色牢度是指纺织品在日常使用和清洗过程中,颜色是否稳定。

本文将比较不同密度纺织品中化学纤维长丝混合线的色牢度性能,以帮助消费者了解不同纺织品的可靠性和耐用性。

方法:为了比较不同密度纺织品中的混合线色牢度性能,我们选择了三种常用的化学纤维材料作为测试对象:涤纶、尼龙和丙纶。

针对不同密度纺织品,我们分别制备了相应的混合线样品。

然后,使用国际标准的色牢度测试方法对样品进行评估。

我们评估了与摩擦、水洗和光照有关的色牢度等级,并对结果进行了比较和分析。

结果与讨论:在摩擦测试中,我们发现混合线样品的色牢度等级取决于纺织品的密度。

较低密度的纺织品展现出较好的色牢度性能,而较高密度的纺织品则表现出较差的色牢度。

这可能是由于纺织品较低的密度使得线与纤维之间的接触面积更小,导致摩擦产生的颜色脱落较少。

在水洗测试中,我们发现不同纺织品的色牢度性能也有所差异。

尼龙和丙纶在水洗后的色牢度等级较高,而涤纶则稍低。

这是因为尼龙和丙纶具有较好的耐水性能,能够更好地保持颜色的稳定性。

光照测试结果显示,不同密度的纺织品中的混合线样品在光照下的色牢度性能也有所不同。

较高密度的纺织品比较低密度的纺织品更容易受到光照的影响,导致颜色的变化和褪色。

综合上述结果,我们可以得出以下结论:1. 不同密度的纺织品中,混合线的色牢度性能差异显著。

较低密度的纺织品往往具有更好的色牢度性能。

2. 针对不同纺织品制备的混合线在水洗和光照等方面的色牢度性能也存在差异。

尼龙和丙纶通常比涤纶具有更好的色牢度性能。

3. 在购买纺织品时,消费者应该关注产品的密度和纺织品材料,以确保所购买的纺织品具有良好的色牢度性能,以提高产品的耐用性和可靠性。

结论:本研究比较了不同密度纺织品中混合线的色牢度性能,发现密度、纺织品材料和用途对色牢度有着不同程度的影响。

涤纶高强力丝与其他合成纤维混纺纺织物的表面光泽度评估

涤纶高强力丝与其他合成纤维混纺纺织物的表面光泽度评估在纺织品行业中,涤纶高强力丝与其他合成纤维混纺纺织物备受关注。

其混纺纺织物不仅具备了各种纤维的优点,而且在表面光泽度方面也表现出良好的特性。

本文将探讨涤纶高强力丝与其他合成纤维混纺纺织物的表面光泽度评估方法以及影响其光泽度的因素。

光泽度是指物体在光线照射下反射光线的能力,它是评估纺织品外观质量的重要指标之一。

在涤纶高强力丝与其他合成纤维混纺纺织物中,表面光泽度的评估取决于多个因素,包括纤维的特性、纺纱工艺和织造工艺等。

首先,纤维的特性对混纺纺织物的光泽度有很大的影响。

涤纶高强力丝作为一种具有良好柔软度、耐磨性和抗皱缩性能的合成纤维,其本身具备较高的光泽度。

与其他合成纤维如尼龙、聚酯等混纺时,可以增加混纺纺织物的光泽度,并赋予其更好的柔软性和强度。

然而,纤维的长度、断面形状和表面光泽度处理等因素也会对光泽度产生影响。

其次,纺纱工艺的选择对混纺纺织物的表面光泽度起着重要作用。

不同的纺纱工艺可以改变纤维的结构和排列方式,进而影响光泽度。

例如,采用较细的纱线、改变纺纱张力和纺纱速度等工艺手段可以增加纺织物的光泽度。

最后,织造工艺也会对混纺纺织物的表面光泽度产生影响。

织造工艺包括织机的选择、织造密度和织布方式等。

适当的织造工艺可以使纺织物纹理清晰、光泽度均匀,并且增加纺织物的韧性和抗皱性。

为了准确评估涤纶高强力丝与其他合成纤维混纺纺织物的表面光泽度,可以采用以下方法:1. 目测评估:通过肉眼观察和比较,评估纺织物的表面光泽度。

这种方法可以快速判断纺织物的表面光泽度,但主观性较强,容易受到人为因素的影响。

2. 光泽度仪测量:使用光泽度仪对纺织物的表面光泽度进行数字化测量。

光泽度仪可以精确测量纺织物在不同角度下的反射光强度,从而得到纺织物的光泽度数值。

这种方法准确性较高,但需要专业设备和操作技术。

在评估涤纶高强力丝与其他合成纤维混纺纺织物的表面光泽度时,需要考虑以下因素:1. 纺织物的构造:纺织物的纱线粗细、密度和织法等因素会影响其表面光泽度。

常压阳离子染料可染涤纶的仿腈纶改性及与腈纶染色一致性的解决

ECDP的仿腈纶改性及与腈纶染色的一致性田崇著聚丙烯腈纤维(简称腈纶)具有许多优良性能,如柔软性和保暖性好,有“合成羊毛”之称,耐光性和耐辐射性优异等,但其强度并不高,耐磨性和抗疲劳性也较差。

进入70年代,由于受原料的限制,腈纶纤维的发展有所减缓。

到1978年世界总产量突破200万吨以后,其产量增加缓慢,1995年的全世界总产量仅为230多万吨。

为此,作为羊毛替代品的腈纶纤维的价格一直维持在较高的水平上,特别是近一、二年来,毛纺的成本已到了无法再压缩的地步,寻求毛纺制品中腈纶的替代品,已经成为一个急待解决的问题。

涤纶具有高模量、高强度,弹性、保型性好,耐热和耐光性好,不易起皱等特点,是一种理想的毛纺织品替代材料○1。

为了能与羊毛混纺后易于染色并降低成本,通常腈纶都为在不易染色的均聚聚丙烯腈的基础之上,在聚合时加入少量的第二单体和第三单体,以便聚丙烯腈纤维(腈纶)可以实现常压阳离子染料可染。

所以,一般的聚丙烯腈纤维中都含有与阳离子染料有亲和力的羧基或磺酸基团的单体,如丙烯磺酸钠、甲基丙烯磺酸钠、衣康酸等。

而普通涤纶大分子中缺乏能与直接染料、酸性染料、碱性染料等结合的官能团,虽然具有能与分散染料形成氢键的酯基,但由于涤纶的结晶度高、结构紧密、染料分子不易进入纤维内部,使染色困难、色泽单调。

在PET的共聚酯中,以间苯二甲酸磺酸盐作为改性剂,制得阳离子染料可染的聚酯(简称CDP),磺酸基团上的金属离子易与阳离子染料中的阳离子进行离子交换。

阳离子染料以离子键固定在CDP的分子链上,同时释出盐类。

因染色是在水浴中进行,盐类可被去除,平衡朝着有利于染料固定在纤维上的方向发展,用磺酸盐作为改性剂还可以降低聚酯的结晶度,增大非晶区中分子链的活动性,从而达到改进染色性的目的。

用上述方法改性的共聚酯,必须在高压下才能进行阳离子染料染色,因此,再以第四共聚组分作为改性剂加入共聚酯中,就能制得常压阳离子染料可染聚酯(简称ECDP),使其在常压下进行阳离子染料染色。

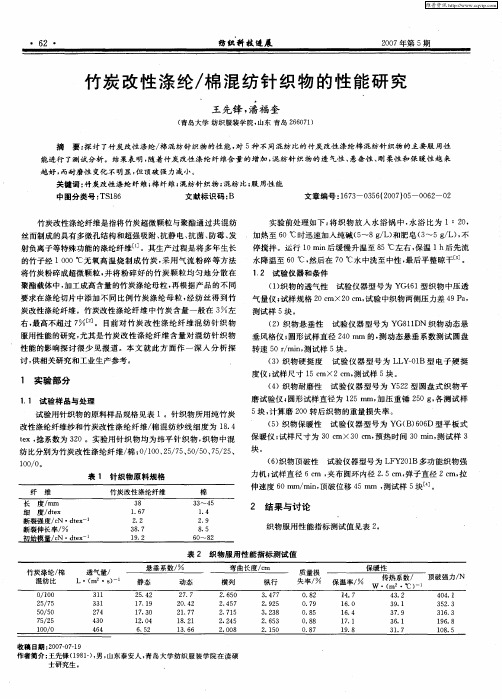

竹炭改性涤纶/棉混纺针织物的性能研究

能进 行 了测试 分析 。结果表明 , 随着竹炭改性涤纶纤维含量 的增加 , 纺针 织物的透 气性 、 混 悬垂性 、 刚柔性 和保暖性越 来

越好 , 耐 磨 性 变 化 不 明 显 , 顶 破 强 力 减 小 。 而 但

关键 词 : 竹炭 改性 涤 纶 纤 维 ; 纤 维 ; 纺 针 织 物 ; 棉 混 混纺 比 ; 用 性 能 服 中图 分 类 号 : 16 TS 8 文献 标 识 码 : B 文章 编 号 :6 3 0 5 (0 7 0 一 O 6 —0 1 7 - 3 6 20 )5 0 2 2

磨试验仪 ; 圆形试样直径 为 1 5[ a 加压重锤 2 0g 各测试 样 2 i , l i 5 ,

试 验 用 针 织 物 的 原 料样 品规 格 见 表 1。针 织物 所用 纯 竹 炭

5 , 块 计算磨 2 0转 后织 物的重量损失 率。 0

() 5 织物保 暖性

块。

改性涤纶纤维纱和竹炭改性 涤纶纤维 / 棉混纺纱 线细度为 1 . 84 tx, e 捻系数为 3 0。实验用针织物 均为纬平针织 物 , 2 织物 中混

表 2 织 物 服 用 性 能指 标 测 试 值

收 稿 日期 :070 —9 20 —71 作者简介: 王先锋( 9 1)男 , 1 8 一, 山东泰安人 , 岛大学纺织服装学 院在读 硕 青 士研究生。

维普资讯

20 年第 5 07 期

2 1 透 气 性 能 .

( )织物 悬垂性 2

试 验仪器型 号为 YG 1 D 8 1 N织物动态悬

垂风格仪 ; 圆形试样直径 2 0[i 4 ia的, 动态悬垂 系数 测试 圆盘 l 测

转 速 5 / n 测 试 样 5块 。 0rmi,

涤纶及其混纺织物染色

(四)纤维的形态结构

纤维的粗细、表面的孔隙、表面结构与比表面积都会对 纤维的染色性能产生一定的影响。一般纤维表面的孔隙 越大、越多,越有利于染料的上染。但是,微隙较多, 会对入射光线产生多次反射,且反射的光线不一致,给 人的感觉是颜色浅而萎暗。与圆形截面纤维相比,异形 截面的纤维染色后也存在着同样的问题。纤维若在拉伸 过程中形成了皮芯层,由于皮层分子链取向度较高,结 构较紧密,染料扩散速度(sùdù)慢,会影响染料的上染 速率和上染率。纤维越细,纤维比表面积越大,染料吸 附面越大,上染速度(sùdù)越快,越容易染透芯,但由 于光学因素.表观颜色深度越浅,染色后要达到较粗纤 维的表观色深度,所需的染料用量也越高。

初始摸量较高,纤维在小负荷作用下不易变形。 4. 涤纶纤维的回弹性良好,延伸2%时,弹性恢复率为

97%,延伸4%、8%时,弹性恢复率分别为90%和 80%。其弹性回复能力仅次于氨纶和锦纶,在纺织纤 维中是较高的。 5. 由于涤纶纤维在小负荷作用下不易变形,变形的回复 能力好,因此涤纶织物挺括不易起皱,织物的抗皱性、 压缩弹性与尺寸稳定性是纤维中最高的。

第十一页,共112页。

(五)耐光性:耐光性极好,仅次于腈纶。涤纶织 物经过2800h暴晒,强度为原来(yuánlái)的 30~40%。

(六)电性能及静电现象

涤纶的表面十分光滑,但纤维与纤维或纤维与 金属之间的摩擦系数很大(0.26 ~ 0.58),在 纺织纤维中属较高的。涤纶体积比电阻为 2×1015~1019Ω•cm,电绝缘性高,再加上吸 湿性差,故极易产生静电,影响纺织加工顺利 进行,或造成织疵、染斑。同时,穿着时也会 因摩擦产生的静电使织物易于粘灰、易脏、易 于起球。

有-NO2、-OH、-NH2、-CN、-X等极性基团, 在水中不电离为非离子(lízǐ)染料。在水中溶解度 极小,溶解度很低 室温时溶解度为0.1~10mg/L 80℃时约为0.2~100mg/L 100℃时约为0.4~200mg/L 130℃时约为100℃时的10倍

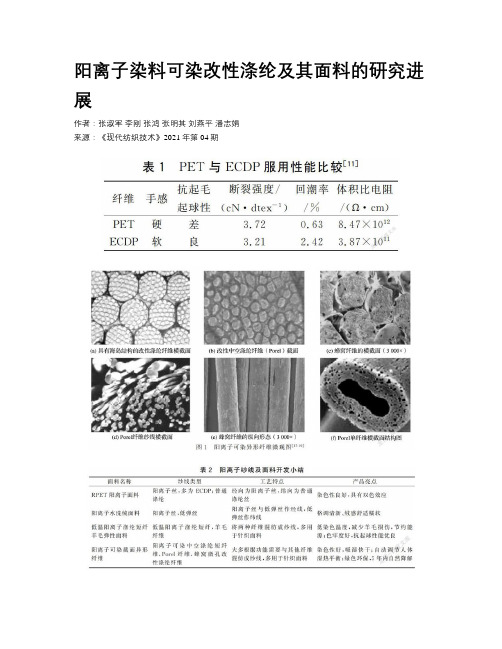

阳离子染料可染改性涤纶及其面料的研究进展

阳离子染料可染改性涤纶及其面料的研究进展作者:张淑军李刚张鸿张明其刘燕平潘志娟来源:《现代纺织技术》2021年第04期摘要:阳离子染料可染改性涤纶是市场上应用广,需求大,开发价值高的改性涤纶,为满足消费者对该产品日益提高的需求,本文通过了解阳离子染料可染涤纶聚酯纺丝原料、纺纱纤维和纱线织造等方面的研发现状和应用情况,分析和讨论了阳离子面料创新的研究成果和市场趋势,得到了阳离子涤纶多样化、功能化的创新方向,市场上产品在易染色的基础上复合了抗菌、抗静电或抗紫外等更多新功能,同时响应时代需求,更加注重和发展针织等更加环保节能、绿色低碳的生产方式。

关键词:功能性纤维;阳离子改性涤纶;面料开发;服用性能中图分类号:TS141.8文献标志码:A文章编号:1009-265X(2021)04-0115-06Abstract:Cationic dye modified polyester is widely used in textile market with high demand and development value. In order to meet consumers increasing demand for this product, the authors analyzed and discussed research results and market trends of cationic fabric innovation and obtained the diversified and functional innovation directions of cationic polyester based on understanding the R&D and application status of polyester spinning material dyed by cationic dyes, spinning fibers and yarn weaving. The products on the market are combined with more new functions such as antibacterial, antistatic or anti-ultraviolet functions based on easy dyeing. To respond to the needs of the times, more attention is paid to the development of more environmentally friendly, energy-saving and low-carbon production methods such as knitting.Key words:functional fiber; cationic dye modified polyester; fabric development; wearability涤纶自1941年问世,1953年投入工业化生产后,凭借其低廉的价格和一系列优良性能,如强度高、弹性好、热塑性好、耐磨性好以及耐腐蚀等,大量应用于衣料、床上用品、装饰布料、国防军工用品以及其他工业用纤维制品。

丝毛混纺产品设计及其染色同色性研究

第27卷㊀第2期2019年3月A d v a n c e dT e x t i l eT e c h n o l o g yV o l .27,N o .2M a r .2019D O I :10.19398/j.a t t .201710021引用格式:曾滔,陈慰来.丝/毛混纺产品设计及其染色同色性研究[J ].现代纺织技术,2019,27(2):69-73.丝/毛混纺产品设计及其染色同色性研究曾㊀滔,陈慰来(浙江理工大学材料与纺织学院㊁丝绸学院,杭州㊀310018)㊀㊀摘㊀要:由于蚕丝纤维较细而羊毛纤维较粗,通过合理设计纺纱工艺,减少混纺纱棉结㊁粗细节的产生,提高混纺纱条干均匀度,最终获得满足上机要求的丝/毛混纺纱.由于羊毛和蚕丝结构及性能上的差异,导致丝毛混纺制品在染色过程中染色同色性较难控制,染浅色丝毛混纺制品,采用一浴两步法工艺,染深色丝毛混纺制品;采用两浴法,能获得较好的染色同色性与色牢度.关键词:混纺;染色;同色性;一浴法;两浴法中图分类号:T S 135.1㊀文献标志码:A㊀文章编号:1009-265X (2019)02-0069-05D e s i g no fR e ge n e r a t e dS i l k /W o o l B l e n d e dF a b r i c a n d S t u d y o n I t sD y e i n g Ho m o c h r o m a t i s m Z E N GT a o ,C H E N W e i l a i(S i l k I n s t i t u t e ,C o l l e g e o fM a t e r i a l s a n dT e x t i l e s ,Z h e j i a n g S c i GT e c hU n i v e r s i t y ,H a n gz h o u310018,C h i n a )A b s t r a c t :B e c a u s eo f f i n es i l kf i b e ra n dt h i c k w o o l f i b e r ,t h e y a r n /w o o lb l e n d e d y a r nt h a tm e e t s t h e r e q u i r e m e n t s o f t h em a c h i n ew a s f i n a l l y o b t a i n e d b y d e s i g n i n g t h e s p i n n i n g p r o c e s s r a t i o n a l l y ,r e d u c i n g t h e p r o d u c t i o n o fb l e n d e d y a r n n e ps ,t h i c k a n dt h i n s e c t i o n s ,a n d i m p r o v i n g t h e e v e n n e s s o f b l e n d e d y a r n .D u e t o d i f f e r e n c e s i n t h e s t r u c t u r e a n d p r o pe r t i e s of w o o l a n ds i l k ,i t i sd i f f i c u l tt oc o n t r o ld y e i ngh o m o c h r o m a ti s m o fs i l ka n d w o o lb l e n d e d p r o d u c t s i n t h ed y e i n gp r o c e s s .I no r d e r t oo b t a i n g o o dd y e i n g ho m o c h r o m a t i s ma n dc o l o r f a s t n e s s ,o n e b a t ht w o Gs t e p p r o c e s si sa d o p t e df o rt h el i g h tc o l o r e d s i l k w o o lb l e n d e d p r o d u c t s ,a n d t w o Gb a t hm e t h o d i s a d o p t e d f o r d e e p d y e d s i l kw o o l b l e n d e d p r o d u c t s .K e y wo r d s :b l e n d i n g ;d y e i n g ;d y e d t o g e t h e r ;o n eb a t hm e t h o d ;t w ob a t hm e t h o d 收稿日期:2017-10-08㊀网络出版日期:2018-06-26作者简介:曾㊀滔(1991-),男,湖南郴州人,硕士研究生,主要从事丝毛混纺玉染色方面的研究.通信作者:陈慰来,E Gm a i l :w l c h e n 193@163.c o m㊀㊀蚕丝和羊毛同为天然蛋白质纤维,其混纺产品绿色环保,有益健康,充分利用羊毛与蚕丝的各自优点形成互补优势,通过合理设计混纺纱工艺与染色后整理工艺,可以开发出既有真丝滑爽㊁光泽好,又有羊毛温暖柔软特点的粗梳毛织物,广受消费者喜欢.1㊀丝/毛混纺纱及上机工艺设计由于蚕丝纤维细且柔软,光泽性好,而羊毛具有轻㊁柔软和保暖性好等优良特点,将丝/毛进行混纺,制备丝/毛混纺纱,可用于开发高性能丝毛混纺产品.其中纺纱工艺流程为和毛㊁梳毛㊁粗纱㊁细纱㊁络筒.1.1㊀原料选择及混纺配比蚕丝下脚料纤维较细,长度较短,故选择较细㊁较短的羊毛与蚕丝进行混纺,降低粗㊁细纤维纺纱时难抱合等问题,提高丝/毛混纺纱的可纺性.从经济性㊁纺纱技术可行性以及后整理工艺综合考虑,实验选择30%蚕丝下脚料与70%羊毛原料(华贝纳毛纺厂)进行混纺,其物理指标和配比见表1.表1㊀蚕丝与羊毛物理指标及配比原料平均细度/μm 平均长度/m m 长度变异系数/%配比/%羊毛19.235.318.970蚕丝17.538.633.630961.2㊀和毛工艺设计和毛时油水中需添加和毛油和抗静电剂,使得纤维更加容易开松,减少纤维在机械加工过程中的损伤㊁静电及纱线疵点的产生,并且保证纤维在上梳毛机时的回潮率.助剂用量见表2.表2㊀助剂用量和毛助剂名称型号比例/%来源和毛油H B G2012.5绍兴上虞小越虞舜助剂厂抗静电剂J F G80440.5绍兴上虞小越虞舜助剂厂油水比例/1ʒ4/为了使蚕丝与羊毛混合均匀,并且有利于梳理工艺的顺利进行,需对蚕丝和羊毛进行3次和毛处理,和毛工艺过程见图1.图1㊀和毛工艺流程1.3㊀梳毛工艺设计梳毛采用意大利O c t i r 梳毛机.粗纺丝/毛混纺纱工艺参数设计见表3,梳毛机隔距设计见表4.表3㊀梳毛工艺参数设计机型上机回潮/%喂毛量/(g斗-1)喂毛周期/s 车速/(m m i n -1)粗纱细度/t e x O c t i r 25~27420551696表4㊀梳毛机隔距设计项目机件位置隔距/m m 胸锡林工作辊G胸锡林60剥毛辊G工作辊50剥毛辊G胸锡林40第一锡林工作辊G锡林50剥毛辊G工作辊40剥毛辊G锡林40第二锡林工作辊G胸锡林40剥毛辊G工作辊35剥毛辊G胸锡林35第三锡林工作辊G锡林30剥毛辊G工作辊30剥毛辊G锡林251.4㊀细纱工艺设计细纱工艺采用的是意大利G a u d i n o 环锭细纱机,粗纺细纱一般情况下采用较小的牵伸倍数,混纺纱捻度设计不宜太高,纺纱工艺设计参数见表5.表5㊀纺纱工艺参数设计机型纱线细度/t e x捻向单纱捻度/(捻m -1)牵伸倍数前罗拉转速/(r m i n -1)锭速/(rm i n -1)G 型钢丝圈G a u d i n o 71Z5001.3592450071.5㊀络筒工艺设计在络筒工艺设计中,应该尽量去除纱线上的疵点,提高织造生产率.络筒工艺参数中,最重要的就是清纱器的门限设置,通过门限来去除纱线中的棉结㊁粗细节等疵点.门限设置见表6.表6㊀清纱器门限设置棉结细节长粗节短粗节300%-45%45c m45%45c m 180%45c m1.6㊀上机工艺设计为了使丝/毛织物平滑匀整,富有光泽,质地柔软,笔者设计了一种双面呢风格的双层组织上机图,双层组织上机图见图2,此组织上机工艺参数见表7.图2㊀双面组织上机图表7㊀丝毛混纺织物上机工艺机型总经根数经密/(根 (10c m )-1)纬密/(根 (10c m )-1)筘号下机幅宽/m m 坯布重量/(g m -1)剑杆552629326131#18876507 ㊀染化工程第27卷2㊀丝毛混纺织物染色同色性2.1㊀蚕丝㊁羊毛纤维的染色性能及差异羊毛最外层是角质层,俗称鳞片层,鳞片层对染色的影响很大,不仅结构紧密染料很难扩散通过,而且疏水性强,润湿性差.所以染羊毛需要高温染色使鳞片层胀破,染料扩散进入羊毛纤维内[1],吸附在蛋白质分子链上或与蛋白质有关基团反应形成共价键固着.蚕丝主要由两种蛋白质构成,丝胶蛋白和丝素蛋白,脱胶后的蚕丝不存在鳞片层,它是由许多原纤构成,在低温环境下染料也较容易进入纤维内部,吸附在原纤间的无定形区[2],并和丝素蛋白有关基团发生共价键结合.羊毛与蚕丝结构与特性上的差异,导致丝毛混纺织物染色染料难选择,染色温度不好控制㊁染色同色性较差[3].2.2㊀染料选择羊毛等电点约为4.2~4.8,蚕丝丝素等电点约为3.5~5.2[4],酸性染料在电解液中电离成带负点的离子,当染液p H 值低于蚕丝与羊毛的等电点时,酸性染料以静电引力的形式与羊毛和蚕丝结合,本次设计混纺纱中羊毛占70%,但酸性染料染丝毛混纺制品,丝㊁毛同色性和耐水洗色牢度较差.为了扩展丝毛混纺制品染料的选择,解决丝毛染色同色性较差的问题,本课题选择复合型A r g a z o l (雅格素)活性染料与毛用活性染料U n i s o l,对丝毛混纺织物进行染色同色性能研究[5].染料及助剂用途与来源见表8.表8㊀染料及助剂用途与来源项目用途来源A r ga z o l 中温型活性染料上海雅运U n i s o l 毛用活性染料上海雅运N a 2S O 4促染剂杭州顺润N a 2C O 3固色剂苏州蓝力I n k k o l F F A 消泡渗透剂上海雅运I n k k o l B 匀染剂上海雅运A r g a c e l S W 高效皂洗剂上海兴康A r g a qu e s tA R S K 螯合分散剂上海兴康2.3㊀染色工艺分别采用两种染色工艺对丝毛染色同色性进行研究.染浅色时丝毛染色同色性较容易控制,故采用一浴两步法工艺染浅色丝毛混纺织物;染深色时丝毛染色同色性较难控制且染色上染率差,为提高染色同色性,提高染料利用率,故采用两浴法染深色丝毛混纺织物.2.3.1㊀一浴两步法浅色驼色染色由于A r ga z o l 属于中温型活性染料,选择60ħ恒温染色和固色[6].染色过程如图3.染色配方:A(A r g a z o l 黄0.6%㊁A r g a z o l 红0.02%㊁A r ga z o l 蓝0.08%,N a 2S O 480g /L ,I n k k o lF F A1%,I n k k o lB 1%);B (N a 2C O 33g/L );浴比1ʒ30.皂洗工艺:A r g a c e l S W 3g /L ,A r g a q u e s tA R S K 2g /L ,升温至98ħ保温20m i n.图3㊀一浴两步法染色过程2.3.2㊀两浴法深色枣红染色由于染深色丝毛混纺织物,同色性较差,本文采用A r g a z o l 中温活性染料和U n i s o l 毛用活性染料,分别采用近似单染的工艺条件对丝毛混纺织物进行两浴法染色,来改善丝毛的同色性差异.染色过程如图4.第一浴染色配方:A (A r g a z o l 黄0.5%㊁A r g a z o l 红5.0%㊁A r g a z o l 蓝0.3%,N a 2S O 480g /L ,I n k k o l F F A 1%,I n k k o lB 1%);B (N a 2C O 33g /L );浴比1ʒ30;第二浴染色配方:C (U n i s o l 红3.0%,H A C+N a A C 调节p H=4.0,I n k k o lB 1%,N a 2S O 440g /L );浴比1ʒ25;皂洗工艺:A r g a c e l S W 3g /L ,A r g a qu e s tA R S K 2g /L ,升温至98ħ保温20m i n.图4㊀两浴法染色过程17 ㊀第2期曾㊀滔等:丝/毛混纺产品设计及其染色同色性研究染化工程2.4㊀染色结果测试方法2.4.1㊀上染率与固色率的测定方法在染色过程中,上染到纤维上的染料量与最初染浴中染料总量之比称为上染率[7].测试方法为通过分光光度计测试染液的吸光度,来计算织物的上染率,计算方式如式(1).上染率/%=1-A i A o æèçöø÷ˑ100(1)式中:A i 为染色残液的吸光度;A 0为原染浴的吸光度.固色率是活性染料与纤维发生化学结合的定量表示方式[8].固色率的计算方式如式(2):固色率/%=A i -A s A o æèçöø÷ˑ100(2)式中:A s 为剥色残液的吸光度2.4.2㊀同色性的评定方法在光源为D 65的测色仪上,测定织物的表面色泽深度K /S 值,其中当K /S 值越大,织物表观颜色越深;K /S 值越小,织物表观颜色越浅.通过计算同色性平衡K 值,来计算蚕丝㊁羊毛两种纤维的同色性[9].K 值的计算方式如式(3):K =(K /S )丝(K /S )毛(3)式中:当K >1,蚕丝的色泽深于羊毛;K <1,蚕丝色泽浅于羊毛;当K 值趋近1时,蚕丝趋于同色.2.4.3㊀染色牢度的测定根据G B /T3921 2008«纺织品色牢度试验耐皂洗色牢度»标准测试耐皂洗色牢度,根据G B /T3920 2008«纺织品色牢度试验耐摩擦色牢度»标准测试织物耐摩擦色牢度[10].3㊀结果与分析3.1㊀纺纱与上机蚕丝与羊毛纤维混纺根据上述工艺设计,混纺纱各项性能指标见表9.从表9可以得出混纺纱各项物理指标良好,平均设计纱线密度70.9t e x ,满足设计要求.平均捻度为503捻/m ,满足设计要求.纱线平均强力达到245.1c N ,纱线强力优良且断裂伸长率达到20.2%,混纺纱能较好的满足上机要求,且织机生产率较高,织造断头少.和毛的好坏决定丝/毛梳理过程的顺利进行,通过选择合理的和毛油和抗静电剂的油水比例降低纤维的摩擦系数,减少梳理过程中纤维的损伤以及静电的产生,并且使得上梳理机的纤维回潮率控制在表9㊀混纺纱物理指标指标项目数值纱支设计支数/t e x71实际平均支数/t e x 70.9支数C V 值/%1.82捻度设计捻度/(捻 m -1)500实际平均捻度/(捻 m -1)503捻度C V 值/%5.4强力平均强力/c N 245.1强力C V 值/%12.1断裂伸长率/%20.225%~27%.由于羊毛和蚕丝纤维的刚性和弹性有着较大的差异,羊毛的纵向摩擦系数比蚕丝高且蚕丝直径小,蚕丝纤维间的接触面积大,所以丝的纵向牵伸要比羊毛困难的多.通过降低梳理机车速㊁加大隔距㊁减小牵伸,梳毛机车速控制在16m /m i n ,保证丝/毛纤维梳理均匀,可以大大提高丝/毛粗纱质量.在纺纱过程中,应该控制好车间温湿度,车间湿度过低时,蚕丝与羊毛纤维的回潮率降低,梳理过程中,静电现象严重,纤维易断裂;车间湿度太高,纤维中的杂质难以梳理去除,且易缠绕在针布上,影响粗纱质量[11].为了使纺纱的顺利进行,在夏季要求车间温度不高于33ħ,在冬季不低于20ħ,在春秋季应尽量保持在22~25ħ之间.混料进入梳毛机之后,在气流的作用下处于放湿状态,生产上要求毛条下机回潮率不小于16%~18%,车间相对湿度一般要求夏季及春秋季控制在60%~70%,冬季控制在65%~75%.3.2㊀染㊀色两种方法染丝/毛混纺织物的染色结果见表10,染色色牢度测试结果见表11.从表10可以得出丝/毛混纺织物染浅色时上染率和固色率较染深色高,且染浅色时K =1.16,蚕丝的得色率要高于羊毛,染深色时K =0.93,羊毛的得色率要高于蚕丝.从表11可以得出,活性染料染丝/毛混纺织物染色色牢度优良,皂洗色牢度的原样褪色在4级以上,羊毛和蚕丝沾色在4级以上.干摩擦色牢度达到了5级,湿摩擦色牢度也在3级以上.表10㊀活性染料染丝/毛混纺织物染色结果染色工艺上染率/%固色率/%K 值一浴两步法染浅色92.488.21.16两浴法染深色86.682.30.9327 ㊀染化工程第27卷表11㊀活性染料染丝/毛混纺织物色牢度测试结果染色工艺皂洗色牢度/级原样褪色毛沾色丝沾色摩擦色牢度/级干湿一浴两步法4~554~553~4两浴法54~54~553影响丝/毛混纺织物染色同色性的诸多因素中,染色温度对丝毛同色性的影响最大.这是由于丝毛混纺织物同浴染色时,蚕丝和羊毛会发生竞染.在低温环境60ħ以下,羊毛纤维由于鳞片层屏蔽的作用,染料不能进入羊毛纤维内部,相反蚕丝是由许多原纤构成,原纤中有大量取向的微原纤,所以染色时活性染料较容易扩散进入纤维内部,吸附在微原纤的无定形区,并和丝素蛋白有关基团发生共价键结合.所以低温染色有利于蚕丝染色,蚕丝得色率远远高于羊毛,丝/毛同色性较差.在高温环境80ħ以上,羊毛纤维得鳞片受热膨胀,有利于染料进入羊毛纤维内部,在高温环境下,由于蚕丝的非结晶区的间隙相对羊毛要大,随着蚕丝的原纤膨胀,染料较容易进出蚕丝内部,在竞染过程中羊毛大于蚕丝,产生移染现象,染料分子逐渐从蚕丝内部向羊毛内部转移,所以高温有利于羊毛染色,羊毛得色率高于蚕丝,丝/毛同色性较差[12].为了获得较好丝/毛同色效果,染色温度应该低一些.染浅色丝/毛混纺制品,采用一浴两步法工艺,选择A r g a z o l中温型活性染料,60ħ染色,60ħ固色保温能获得较好的染色同色性;染深色丝毛混纺制品,采用两浴法,选择A r g a z o l中温型活性染料和U n i s o l毛用活性染料,分别采用近似单染的工艺条件对丝毛混纺织物进行染色,能获得较好的染色同色性与色牢度.4㊀结㊀论a)和毛应该确保上梳毛机的原料回潮率保持在25%~27%,减少梳理过程中静电的产生,使梳理过程顺利进行;梳毛机车速应该控制在16m/m i n,保证丝/毛纤维梳理均匀;纺纱车间的温湿度影响纱线的实际回潮率,毛条下机回潮率控制在16%~18%,车间相对湿度一般要求夏季及春秋季控制在60%~70%,冬季控制在65%~75%.b)由于蚕丝与羊毛纤维结构与特性上的不同,导致丝㊁毛染色性能有较大的差异.低温有利于蚕丝上染,高温有利于羊毛上染,选择活性染料染丝/毛混纺织物,丝/毛同色性与色牢度较好.c)染浅色选择一浴两步法,丝/毛同色性较好;染深色选择两浴法,丝/毛同色性与色牢度较好. d)复合型A r g a z o l(雅格素)活性染料与毛用活性染料U n i s o l染丝/毛混纺织物的皂洗色牢度和摩擦色牢度优良,所以选择活性染料对丝/毛同色性研究有一定的实际应用意义.参考文献:[1]李红浩.双官能团活性染料对羊毛织物染色性能和应用性能的研究[D].上海:东华大学,2013.[2]刘为.论棉花马克隆值对染色性能的影响[J].中国棉花加工,2009(2):26-28.[3]梅飞.羊毛/蚕丝纺织品同色染色技术[J].染整技术,2006(5):13-17,1.[4]董超萍.真丝织物的核桃皮植物染料直接染色[J].印染,2012(2):32-34.[5]邓琴,朱泉.雅格素B F活性染料在氯化羊毛染色中染色性能的研究[J].广西纺织科技,2004(1):34-39.[6]黄红英,丁骏.活性染料常温染色[J].印染,2012(21):27-28.[7]阎惠至.细旦可染共混聚丙烯纤维的研究[D].上海:东华大学,2010.[8]黄蕾.活性黄M-3R E的工艺优化及应用研究[D].上海:东华大学,2013.[9]梅士英,王芬,杨进成.蚕丝/羊毛织物活性染料染色同色性研究[J].江苏丝绸,1997(4):14-17,7.[10]王静静,赵涛.阳离子水性聚氨酯的合成及其在染整中的应用[J].聚氨酯工业,2013(2):23-26.[11]陈雪芳,李一玲,李枚萼.丝毛混纺工艺的探讨[J].西北纺织工学院学报,1997(4):52-55.[12]李宁,李跃革.绢丝/羊毛交织物的练染工艺[J].印染,2006(13):21-22.37㊀第2期曾㊀滔等:丝/毛混纺产品设计及其染色同色性研究染化工程。

天丝、阳离子染料可染的改性涤纶、羊毛功能性精纺面料的设计开发

关键 词 : 天丝 ; 阳 离 子 染 料 可 染 的改 性 涤 纶 ; 羊毛 ; 导 电丝 ; 织造 ; 酶 处 理

中图分类号 : TS 1 3 4 . 5 文献标志码 : B 文章编 号 : 1 0 0 9 —2 6 5 X( 2 0 1 4 ) 0 2 -0 0 3 5 -0 3

一

披术

2 0 1 4 年 纪代 识校 禾 、 第2 J 9 J

天丝 、 阳离子染料可染 的改性涤 纶 、 羊毛功能性 精 纺 面料 的设 计开, 杭州 3 1 1 2 2 8 ) 摘 要: 介绍 了天丝 、 阳离子染料 可染的改性涤纶 、 羊 毛在 精纺面料设计 与开发 中的应用 , 了解 和掌握天

p r o d u c t s ,c o n d u c t s c o mp a r a t i v e a n a l y s i s o n p h y s i c a l p r o p e r t i e s o f Te n c e l ,mo d i f i e d p o l y e s t e r

g r a s p s t h e p r o c e s s t e c h n o l o g y a n d f a b r i c e f f e c t o f b l e n d i n g o f Te n c e l , mo d i f i e d p o l y e s t e r d y e a b l e wi t h c a t i o n i c d y e s a n d WO O l y a r n ,d e s c r i b e s t h e s e l e c t i o n o f r a w ma t e r i a l ,y a r n s t r u c t u r e ,f a b r i c s t r u c t u r e ,p r o d u c t i o n p r o c e s s ,k e y p r o c e s s t e c h n o l o g y a n d q u a l i t y c o n t r o l i n d e t a i I ,d i s c u s s e s t h e k e y p o i n t s i n t h e p r o d u c t i o n p r o c e s s a n d d e v e l o p me n t o f s u c h

改性涤纶和腈纶羊毛混合色纺多彩雪尼尔

风格。为此 ,我们对不同配比进行优化选择 ,最终选择

涤纶的总体 比例在3 0 %左右达到纺纱和产 品风格的最佳 状态在染色时加入一定量的柔软剂改变其手感。

3) 加入 改性 涤纶对 纺纱来 说是 一个挑 战 ,涤纶 的加

1 0 o c l 0 O B _ 4 C 平滑剂, 柔软剂

拓展 了市场。使公司的产品形成 了系列化 ,使客户有了 佳捻度,降低纺纱成本。在此基础上加入5 %的羊毛,实 多样性选择 ,也为公司带来了可观的经济效益。

现 了低 成 本高 附加 的 目的 。

1技术难点及解决方案

2具体工艺 内容

关键 点是 涤纶 ,腈纶 染色 时 的色 光要 求一 致 ,设备 2 . 1 染部工艺

9 0 ' 0 . - 9 8 ' 0

醋 酸, 阳 离 子 染 料 匀 染 剂 A N 8 0 0 ' 时 加 入 硅 乳

铵, 醋酸

3 0 ℃. . 6 0 ℃ O . 5 ℃/ mi n

6 O ℃

保温 1 0 a r i n

9 B ℃

{  ̄2 0 n i n

C3 0 0 A

保温4 0 m i n 4 0 ℃ 出锅

入会加大纺纱 的难度 ,使纺纱生活不好做 。针对涤纶和 腈纶羊毛的混纺,我们在纺纱前给涤纶多加1 %的抗静 电

・ 2 6 ・

改性涤纶和腈纶羊毛混合色纺多彩雪尼尔

总第2 0 1 期

( 2) 腈纶染色工艺

升降温范围 升降 温 范 围 加 入 试 剂 升 降 温 条 件 备 注

.

5 _ 6 C

7 - 8 C 8 犯 O ℃ 9 _ 1 0 o c

醋酸, 增光剂

1 " @ m i n 0 . n

普通涤纶丝与阳离子可染改性涤纶丝交织物染色产生色点疵病的原因探讨

普通涤纶丝与阳离子可染改性涤纶丝交织物染色产生色点疵病

的原因探讨

杨慧彤

【期刊名称】《山东纺织科技》

【年(卷),期】2004(045)005

【摘要】文章对普通涤纶丝与阳离子可染改性涤纶丝交织物染色容易产生色点疵病的原因进行了探讨,并提出了有效的克服办法,现已有效地应用于生产实践.

【总页数】4页(P14-17)

【作者】杨慧彤

【作者单位】广东省江门职业技术学院,广东,江门,529000

【正文语种】中文

【中图分类】TS190.645

【相关文献】

1.普通涤纶丝与阳离子可染改性染纶丝交织物染色产生色点疵病的原因探讨 [J], 王向虎

2.细旦改性涤纶丝织物的染色性能与纤维结构的关系 [J], 王希岳;Ferg.,ER

3.黄连染料对阳离子可染涤纶丝的染色研究 [J], 俞海峰;张奇鹏;杨美桂

4.膨化剂P在解决涤纶丝织物染色病疵中的应用 [J], 吴金硕;周凉仙

5.涤纶丝筒子染色病疵成因与防止 [J], 吴金石;周凉仙

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

改性涤纶及人造毛混织物的同色性浅谈2012-11-2 15:38:13【摘要】将改性涤纶/人造毛混纺织物在不同温度及改变缓染剂用量下染浅色及深色,结果表明:75~105℃时,温度的变化对改性涤纶/人造毛的混纺织物的同色性不同,其中105℃时改性涤纶/人造毛的同色性最好。

改变缓染剂的用量对改性涤纶/人造毛的同色效果影响很大,通过缓染剂用量控制可以到达好的同色效果。

染深色时,同色性好。

【关键词】染色温度,阳离子染料,缓染剂,改性涤纶,人造毛中图分类号:TS193.5文献标识码:B文章编号:2095-0101(2011)04-0048-040·引言涤纶纤维强度高、耐冲击性好,耐热、耐腐、耐蛀、耐酸不耐碱和耐旋旋光性很好,织物易洗快干,保形性好,具有“洗可穿”的特点。

但是因分子结构中缺少能和染料发生结合的活性基团,且分子结构排列的比较紧密,纤维中间空隙小,染色较困难[1]。

为改善涤纶的染色性能,人们通过将涤纶纤维改性以改变染色条件。

常温常压阳离子染料可染涤纶(ECDP)则是在CDP的基础上,再添加作为含柔性链段的第四单体聚乙二醇,改善分子链的柔顺性和分子链段的运动能力,以实现常压下阳离子染料对改性涤纶的染色。

人造毛(腈纶)织物具有耐日光性能,还有优良的防霉、抑菌能力,一般不会被虫蛀。

深受消费者的喜爱。

这两种纤维均可以用阳离子染料染色,但在实际操作中又有一些不同之处。

改性涤纶与人造毛的混纺织物可以用阳离子染料一浴法通过适当的工艺条件来达到良好的同色性染色效果。

1·试验1.1材料改性涤纶(ECDP)及人造毛混纺织物(TORAY日本东丽公司)。

1.2染料阳离子金黄28、阳离子红46、阳离子蓝66。

1.3药品及设备阻染剂R、分散剂O(广东德美精细化工股份有限公司);元明粉、醋酸、醋酸钠、烧碱、保险粉(浙江传化集团)(均为工业纯);高温染色打样机(台湾瑞比染色试机有限公司),Datacolor SF600X测色仪(瑞士Datacolor公司),UV-2550型分光光度计(日本津岛公司)、电热恒温鼓风干燥箱(上海精密仪器实验设备有限公司)。

1.4试验方法1.4.1前处理在恒温水浴中加入纯碱3g/L,保险粉2g/L,温度80℃,时间30min,完成后水洗,烘干。

1.4.2染色普通阳离子染料(owf)(%) 0.3~2.0阻染剂R(owf)(%)适量醋酸(g/L) 1.0醋酸钠(g/L) 0.5分散剂O(g/L) 1.0浴比 1∶50 按以上处方在红外线打样机中进行。

染色工艺为40℃开始染色,2℃/min升温至规定温度,保温50min,染色完成后降温,取样。

1.4.3后处理烧碱2g/L,保险粉3g/L,浴比1∶50,80℃时在振荡式染样机中还原清洗10min。

1.4.4测试方法染色完成后,将混纺织物中的改性涤纶成分同人造毛成分分离出来,再进行以下测试。

1.4.4.1染料上染率的测定染料在织物上的上染百分率采用残液法测定公式如下:式(1)中,A0表示染色前染浴在最大吸收波长处的吸光度;A1表示染色残液在最大吸收波长处的吸光度。

1.4.4.2改性涤纶与人造毛混纺织物色差DE值及K/S值的测定将从混纺织物中采用拆线出来的改性涤纶和人造毛成分在25℃,湿度60%的条件下标准化存放30min,然后采用Datacolor电脑测试系统,以改性涤纶为标准测试人造毛在D65光源下的色差DE值。

在计算机测色仪上测定染色织物的表观深度K/S值,每块织物在不同部位保持经纬方向一致测4次,取平均值。

2·结果和讨论2.1染色温度对表观颜色深度的影响将经过前处理的纤维,放入高温高压染杯中,用0.3%、2.0%的质量分数(ow)f对纤维进行染色,染色完成后测定分别不同温度下纤维的表观表观颜色深度K/S值。

由图1~3可知,无论是染浅色,还是染深色,改性涤纶表观颜色深度始终大过人造毛的表观颜色深度,这说明阳离子染料更容易上染改性涤纶,其染色性能也优于人造毛,这是由于两者的形态结构不同,对光线的反射不同所致[2]。

在染色过程中,两种纤维的表观颜色深度K/S值均随着染色温度的升高相应地增大,纤维在不同的染料中的表观颜色深度有一定的差异。

阳离子金黄28在两种纤维上的K/S值始终相差比较大,阳离子红46在浅色时两种纤维的K/S值相差较大,但在染深色纤维时,改性涤纶同人造毛的表观颜色深度K/S值差异很小,特别是在110℃时,达到比较理想的状态。

2.2染色温度对改性涤纶及人造毛的同浴染色同色性的影响2.2.1色差DE分别选取质量分数为0.3%(ow)f,2.0%(ow)f的阳离子金黄28,阳离子红46,阳离子蓝66对改性涤纶同人造毛混纺织物染色,得到相关参数如表1。

由表1可以看出,无论是染浅色还是深色,两种纤维的色差DE值均比较大,但染色温度高时改性涤纶较人造毛的色差相应的要小。

因此阳离子染改性涤纶和人造毛混纺纤维时,温度控制很重要。

这是因为改性涤纶同人造毛混纺织物一浴法染色时会因两者上染速率不同而产生竞染现象,特别是温度上升阶段,上染速率好的纤维更容易吸收更多的染料,所以纤维颜色也会相应深些。

2.2.2单组分纤维的染色性能选取单组分改性涤纶及人造毛纤维,进行染色,它们的上染率如图4~6。

由图4~6可知,改性涤纶和人造毛均需在特定的温度下才会得到理想的上染速率。

改性涤纶与人造毛混纺织物中两种纤维的上染率大致和单组分的上染率相同。

较低温度时,人造毛的上染率较低,大部分染料与改性涤纶中的磺酸基团结合,使得这个阶段人造毛得色相对偏浅。

这主要是改性涤纶的玻璃化温度较低,纤维超分子间的活动能力强,染料容易扩散进入纤维内部组织结构中,使得改性涤纶在较低温度下拥有较高得上染率。

染色开始时,由于人造毛表面具有很高的负电位,因此染料色素阳离子很快被人造毛表面所吸附,使负电荷得到中和,这种吸附只发生在纤维的表面,并没有深入到纤维的内部,所以开始阶段人造毛的得色相应浅些。

从图4~6中可知温度达到95℃以上时,两种纤维得上染率越来越接近。

这时因为随着染浴中的温度的提高,当温度达到人造毛的玻璃化温度后,因分子链段运动的产生和加剧,使分子链间的微隙增大增多,这时染料就向人造毛纤维内部扩散。

105℃时,两种纤维的上染率到达平衡,均处于比较理想的状态。

两种纤维的色差DE也很小。

2.3缓染剂R对改性涤纶及人造毛同浴染色同色性的影响阳离子染料染人造毛时,为达到较好的匀染效果,一般在染色时会加入缓染剂,同样在改性涤纶同人造毛混纺织物的染色中,也可以通过加入缓染剂,使两种纤维达到好的同色性。

同浴下加入缓染剂R混纺纤维中两种纤维的色差DE见表2。

从表2可以看出,不同温度下,在不加入缓染剂时,无论是深色,还是浅色,改性涤纶同人造毛纤维的色差均不是太理想,随着缓染剂的加入,两种纤维的色差DE值逐渐变小,即它们对染料的吸附性差异越来越小。

在开始染色阶段,因改性涤纶的玻璃化温度相对人造毛的玻璃化温度较低,染料对改性涤纶的染料上染率要高些,造成两种纤维的同色性差,加入阳离子缓染剂后,缓染剂能先与纤维结合,使染料不易上染,当染色到达一定温度时,与纤维结合的阳离子缓染剂才慢慢被染料所取代,达到缓染的目的。

阳离子缓染剂是季铵盐类阳离子表面活性剂,这类缓染剂与阳离子染料性质差不多,可以看作一种染料,只是其分子小,运动速度快,同阳离子染料竞染,从而降低阳离子上染速率。

随着染色时间增加及温度的提高,当达到人造毛的玻璃化温度时,人造毛也开始和阳离子染料发生化学反应,前期由于缓染剂的作用,改性涤纶的上染率比没有加入缓染剂时的上染率要低,故在缓染剂的作用下,在特定的温度时。

两种纤维的上染情况很接近,色差DE也比普通情况下要小。

从表2中还可知,在浅色时,缓染剂加入得越少,改性涤纶同人造毛的色差DE越大,加大缓染剂的用量后两种纤维的色差DE会变小。

而且,在深色中,改性涤纶和人造毛的色差DE普遍比浅色要小。

从表2中可知,105℃时,阳离子红46及阳离子蓝66中,当缓染剂用量达到2.0%时,不管是浅色,还是深色,两种纤维的色差差异并不大,即在深色染色中,可以减少缓染剂的用量。

表2中阳离子金黄28在各种条件下的改性涤纶同腈纶的色差DE始终大过阳离子红46及阳离子蓝66,这与染料自身性质有关。

2.4染色质量分数(owf)的影响在105℃时,选取染料阳离子蓝66,使用质量分数为1.0%,2.0%,3.0%,4.0%的染料对织物进行染色,染色结束后,分别测定不同质量分数的K/S值及两种纤维的色差DE值,如图7所示。

由图7可知,当染液中的染料质量分数为3.0%时,两种纤维的表观颜色深度K/S值已经趋近平衡,染料质量分数为4.0%时,改性涤纶和人造毛的表观颜色深度均接近最大。

前者的表观颜色深度高低于后者。

在质量分数4.0%时,人造毛的K/S值虽然接近最大值,但此时上染纤维的染料量并没有到达最大值,纤维外表的染料继续向人造毛纤维内部扩散,而改性涤纶则不同,在质量分数4.0%时,染料的上染量已经饱和,因此,改性涤纶与人造毛的混织物染色时,单只染料的质量分数一般情况下应小于4.0%。

由表3可知,染料质量分数越大,两种纤维的色差DE越小,同色性越好。

这是因为,改性涤纶同腈纶混纺织物染色,改性涤纶纤维的上染率要优于人造毛,开始染色阶段改性涤纶成分颜色要深些,随着染料用量的增加,改性涤纶逐渐达到饱和值,同时人造毛的染色深度也快速提高,改性涤纶与人造毛的染色深度差逐渐变小,色差DE也呈减小趋势。

阳离子蓝66在改性涤纶及人造毛纤维上的发色主波长均为600nm,并没有偏移,两种纤维的色光变化不大,即改变染料的质量分数,改性涤纶同人造毛深浅的差异变化很大,但色光变化很小。

因此,单只染料染改性涤纶同人造毛混织物实验中,得到的是两种纤维淡色或同色染色效果[3]。

2.5不同阳离子染料对改性涤纶及人造毛混纺织物的影响选取不同的阳离子染料,在最佳染色温度105℃时,使用质量分数为2.0%的条件下对改性涤纶及人造毛混纺织物进行染色,得到相关的参数如表4。

由表4可知,不同的染料染改性涤纶及人造毛混纺织物时两种纤维的同色性有差异,TR型染料对两种纤维的同色性稍好。

因此,改性涤纶及人造毛混纺织物染色时应选择合适类型的染料。

3·结语3.1影响改性涤纶与腈纶染色同色性的因素很多,如染色时的pH值,升温速率的控制,缓染剂的选择,染料的配伍性和纱牌的不同等。

3.2阳离子染色时,要注意缓染剂的用量,缓染剂太少,达不到匀的目的,缓染剂太多,又会延长染色时间,染色时要根据具体情况而定。

实际染色中一般都是几种染料并用,且要注意缓染剂的使用情况。

3.3改性涤纶与腈纶染色一浴法染色对温度的要求非常高,若是温度控制不好,两种纤维的同色性就不理想,105℃时是改性涤纶同腈纶染色一浴法染色的理想温度。