注塑机台作业流程图(1)

注射成型机的工作过程

表示方法:

以聚苯乙烯为标准,用注射出熔料的质量(单位为g) 表示,又称为注射质量; 用注射出熔料的容积 ( 单位为立方厘米 ) 表示,又称 为注射容积。 我国注射机系列采用后一种表示方法。

一、注射容积 根据对注射机注射量的定义,公称注射量应为:

Vc

4

Ds S

2

Vc——公称注射量(cm3); Ds——螺杆或柱塞的直径(cm) S——螺杆或柱塞的最大行程(cm)。

理论上直径为 Ds 的螺杆移动 S距离,应当射出 Vc 的 注射量,但实际注射量要小于理论注射量。为描述二者 的差别,引入射出系数α。

V Vc

4

Ds 2 S

V——实际注射量(cm3) α——射出系数。 在实际使用中,射出系数并非是一个恒定的数值, 而是通常在0.7~0.9之间变化。

6 合模装置基本尺寸

作用:规定了所用模具的尺寸范围、定位要 求、相对运动程度及其安装条件。 主要包括:模板尺寸、拉杆空间、模板最大 开距、动模板行程、模具最大厚度和最小厚度 等。

1、模板尺寸

模板尺寸为 L×H , 拉杆间距为L 0,两个尺 寸参数表示了模具安 装面积的大小 ,模具 模板尺寸必须在模板 尺寸及拉杆间距尺寸 规定范围之内 ,模板 面积大约为注射机最 大成型面积的4~10倍。

h3——均化段螺纹深度(cm); n——螺杆转速(cm) θ——螺杆轴向夹角(度); η——修正系数,一般取0.85~0.9; ρ——塑化温度下的塑料密度(g/cm3)。

图6-17 注射螺杆结构尺寸

5 锁模力

注射时熔料进入模腔时仍有较大的压力, 它促使模具从分型面处涨开。为了平衡熔料的 压力,夹紧模具,保证制件的精度,注射机合 模机构必须有足够的锁模力。锁模力与注射量 一样,也在一定程度上反映出注射机所能塑制 制件的大小,是一个重要参数。

注塑机结构及工作原理演示幻灯片

好的熔体放流到储料室中,而在高压注射时,又能有效 地封闭螺杆头前部的熔体,防止倒流。

21.04.2020

19

表1 注射螺杆头形式与用途

形式

尖

无

头பைடு நூலகம்

止

形

逆

环

型

钝

头

形

环 形

止

逆

爪

形

型

销 钉 形

分 流 形

21.04.2020

结构图

特征与用途

螺杆头锥角较小或有螺 纹,主要用于高粘度或 热敏性塑料

L2 — 塑化段(压缩段)螺纹长度。物料在此锥形空间 内不断地受到压缩、剪切和混炼作用,物料从L2段入点开 始,熔池不断地加大,到出点处熔池已占满全螺槽,物料 完成从玻璃态经过黏弹态向黏流态的转变,即此段,塑料 是处于颗粒与熔融体的共存状态。L2的长度会影响物料从 玻璃态到黏流态的转化历程,太短会来不及转化,固料堵 在L2段的末端形成很高的压力、扭矩或轴向力;太长则会 增加螺杆的扭矩和不必要的消耗,一般L2=(6~8)ds。 对于结晶型的塑料,物料熔点明显,熔融范围窄,L2可短

螺杆是塑化部件中的关键部件,和塑料直接接触,塑 料通过螺槽的有效长度,经过很长的热历程,要经过3态 (玻璃态、黏弹态、黏流态)的转变,螺杆各功能段的长 度、几何形状、几何参数将直接影响塑料的输送效率和塑 化质量,将最终影响注射成型周期和制品质量。 与挤出螺杆相比,注塑螺杆具有以下特点: ① 注射螺杆的长径比和压缩比比较小; ② 注射螺杆均化段的螺槽较深; ③ 注射螺杆的加料段较长,而均化段较短; ④ 注射螺杆的头部结构,具有特殊形式。

7-推力座;8-注射座;9-塑化部件;10-座 移油缸

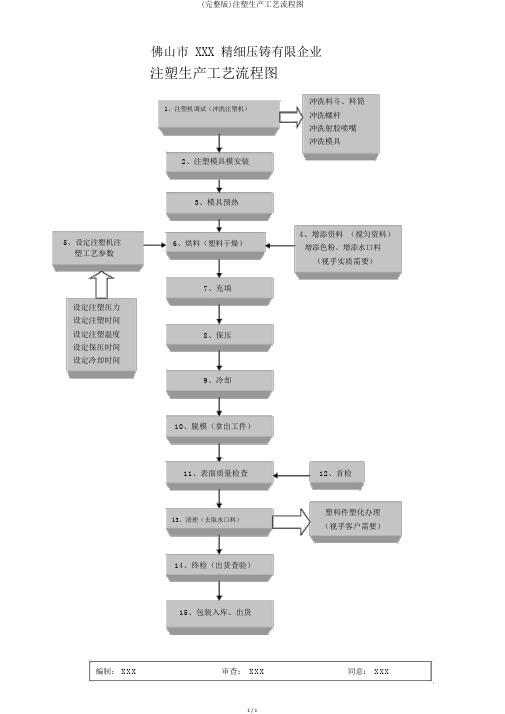

(完整版)注塑生产工艺流程图

(完整版)注塑生产工艺流程图 1 / 1

佛山市 XXX 精细压铸有限企业

注塑生产工艺流程图

冲洗料斗、料筒 1、注塑机调试(冲洗注塑机)

冲洗螺杆

冲洗射胶喷嘴

冲洗模具

2、注塑模具模安装

3、模具预热

4、增添资料 (搅匀资料)

5、设定注塑机注

塑工艺参数

设定注塑压力

设定注塑时间

设定注塑温度

设定保压时间 设定冷却时间 6、烘料(塑料干燥) 7、充填 8、保压

9、冷却 增添色粉、增添水口料 (视乎实质需要)

10、脱模(拿出工件)

11、表面质量检查 12、首检

塑料件塑化办理 13、清理(去取水口料)

(视乎客户需要)

14、终检(出货查验)

15、包装入库、出货

编制: XXX 审查: XXX 同意: XXX。

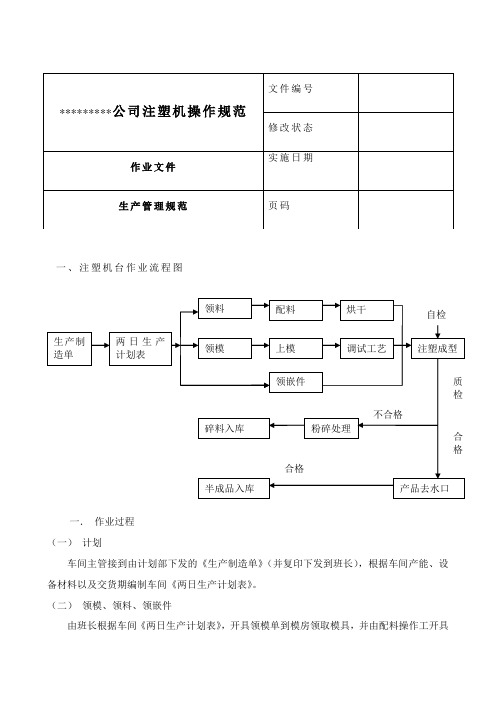

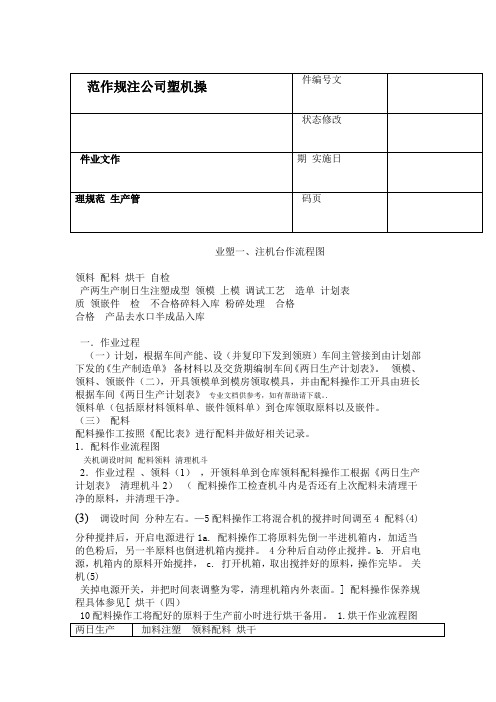

注塑机台作业流程图培训讲学

一、注塑机台作业流程图一.作业过程(一)计划车间主管接到由计划部下发的《生产制造单》(并复印下发到班长),根据车间产能、设备材料以及交货期编制车间《两日生产计划表》。

(二)领模、领料、领嵌件由班长根据车间《两日生产计划表》,开具领模单到模房领取模具,并由配料操作工开具领料单(包括原材料领料单、嵌件领料单)到仓库领取原料以及嵌件。

(三)配料配料操作工按照《配比表》进行配料并做好相关记录。

1.配料作业流程图2.作业过程(1)、领料配料操作工根据《两日生产计划表》,开领料单到仓库领料(2)清理机斗配料操作工检查机斗内是否还有上次配料未清理干净的原料,并清理干净。

(3) 调设时间配料操作工将混合机的搅拌时间调至4—5分种左右。

(4)配料a. 配料操作工将原料先倒一半进机箱内,加适当的色粉后,开启电源进行1分种搅拌后,另一半原料也倒进机箱内搅拌。

b. 开启电源,机箱内的原料开始搅拌,4分种后自动停止搅拌。

c. 打开机箱,取出搅拌好的原料,操作完毕。

(5) 关机关掉电源开关,并把时间表调整为零,清理机箱内外表面。

具体参见[配料操作保养规程](四)烘干配料操作工将配好的原料于生产前10小时进行烘干备用。

1.烘干作业流程图2.作业过程(1). 计划注塑部班长将车间《两日生产计划表》以及相应的《制造订单》下发到配料操作工。

(2).领料配料操作工根据《两日生产计划表》及《生产制造单》开领料单到仓库领取相应的原料。

(3). 配料配料操作工按照《配比表》的比例对原料进行配比。

(具体参见[配料作业指导书])(4). 烘干a. 配料操作工将烘干机温度表调至适用该种材料温度范围(80℃--125℃左右),并检查排风口是否正常。

配料操作工将烘干机上盖打开,把配比好的原料倒进机箱内,一次性加满即可盖上上盖。

b.配料操作工顺次开启电源总开关、加热开关、电机开关,进行原料烘干。

c.原料烘干后,配料操作工应该停止加温原料,开启保温状态,方可取出原料。

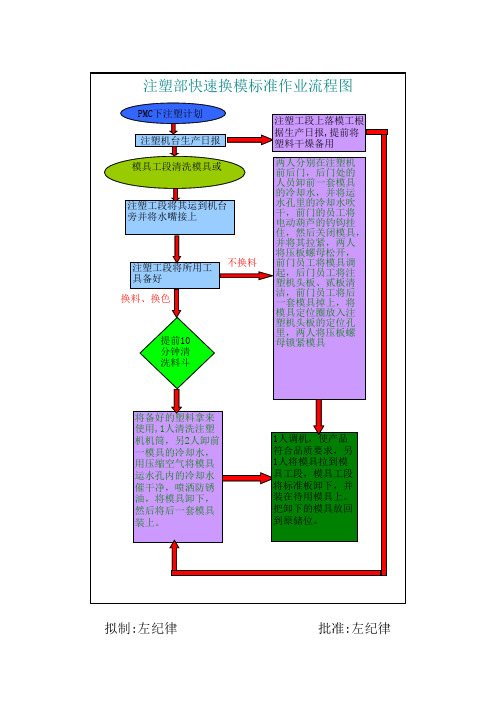

注塑部快速换模图解

PMC下注塑计划 PMC下达计划 注塑机台生产日报表 模具工段清洗模具 模具工段清洗模具或

注塑工段上落模工根 据生产日报,提前将

注塑工段将其运到机台 旁并将水嘴接上

注塑工段将所分别在注塑机 前后门,后门处的 人员卸前一套模具 的冷却水,并将运 水孔里的冷却水吹 干,前门的员工将 电动葫芦的钓钩挂 住,然后关闭模具, 并将其拉紧,两人 将压板螺母松开, 前门员工将模具调 起,后门员工将注 塑机头板、贰板清 洁,前门员工将后 一套模具掉上,将 模具定位圈放入注 塑机头板的定位孔 里,两人将压板螺

拟制:左纪律

批准:左纪律

将备好的塑料拿来 使用,1人清洗注塑 机机筒,另2人卸前 一模具的冷却水, 用压缩空气将模具 运水孔内的冷却水 催干净,喷洒防锈 油,将模具卸下, 然后将后一套模具

1人调机,使产品 符合品质要求,另 1人将模具拉到模 具工段,模具工段 将标准板卸下,并 装在待用模具上。 把卸下的模具放回 到原储位。

注塑机作业流程全过程

6

PC

20 1.2 300 260/500 305/581 340/644 70/158 95/203 120/248 127/261

PPT文档演模板

注塑机作业流程全过程

PC/ABS PC/PBT PE-HD PE-LD PEI PET PETG PMMA POM PP PPE/PPO PS PVC SAN

PPT文档演模板

注塑机作业流程全过程

•三、常用的流道截面形状

PPT文档演模板

注塑机作业流程全过程

•四、无填充料之塑料的典型流道尺寸

材料

ABS, SAN Acetal 聚缩醛树脂 Acetate

Acrylic 压克力 Butyrate Fluorocarbon 聚氟碳树脂 Impact acrylic 耐冲击压克力 Ionomers Nylon 耐隆 Phenylene Phenylene sulfide Polyallomer异聚合物

•二十、分子与纤维配向性的差异,造成 •收缩量差异或翘曲。(熔胶波前的前进 •速度简称为MFV)

PPT文档演模板

注塑机作业流程全过程

•二十一、塑件表层与中心层之纤维配

•

向性

PPT文档演模板

注塑机作业流程全过程

•二十二、粗厚件会导致塑件的收缩和翘 •曲,应该将塑件设计为具有均匀肉厚的 •塑件。

•

Polyphenylene oxide

直径

mm

inch

5.0-10.0

3/16-3/8

3.0-8.0

1/8-5/16

5.0-10.0

3/16-3/8

2.0-10.0 5.0-10.0 6.0-10.0

1/16-3/8 3/16-3/8 1/4-3/8

注塑机培训-注塑工作干燥系统教材

四、干燥机系统

1、干燥的目的 在生产PET胶片时一般都使用酯粒、粉碎料、副料为原料,所有原料在使用前都 要进行干燥,将原料的含水量降低到100ppm(0.01%)以下,因为含水量高,原料在压出 机内熔融时容易水解,而降低粘度,从而影响胶片的成型和品质。 2、酯粒输送流程 1)1F-100及2F-100酯粒由固聚科用风车输送,直送至1F-100及2F-100。1F-100酯粒 储槽下至1H-10000酯粒除湿干燥槽,供应压出机使用;2F-100酯粒储槽下至2H10000酯粒除湿干燥槽,供应主压出机使用,另配管至2H-2000除湿干燥槽,供应 副压出机使用。 2) 1F-100及2F-100料位不足时。通知固聚科送料,两槽内有 “HH”、“H”、“L”、“LL”液位 计,可 显示酯粒之液位,“H”、“L”间酯粒约有9吨。 3)1F-100及2F-100之送料操作由固聚科执行。 4)1H-10000及2H-10000、2H-2000由“H”、“M”、“L”三个液位计和桶槽顶的气动阀控制1F100 及2F-100送料至干燥槽,当1H-10000、2H-10000、2H-2000的液位低于“M”时气动阀打开, 自 动补料至“M”的液位,在F-100下有一个手动舌片阀,在H-10000/2000气动阀失控时可以手动 关闭进行控制。 5)如1F-100或2F-100桶槽无料,亦可由真空系统直接从袋装PET内吸料供应生产线使用。使用 方法同粉碎料的吸料方式。(在MCS-4、MCS-5两个真空泵操作面板上有1H-10000、2H10000、2H-2000三个桶槽的吸料、下料开关,将开关扭到“吸料”即可进行吸料) 3、PET酯粒及粉碎料的干燥 1)干燥机的控制面板

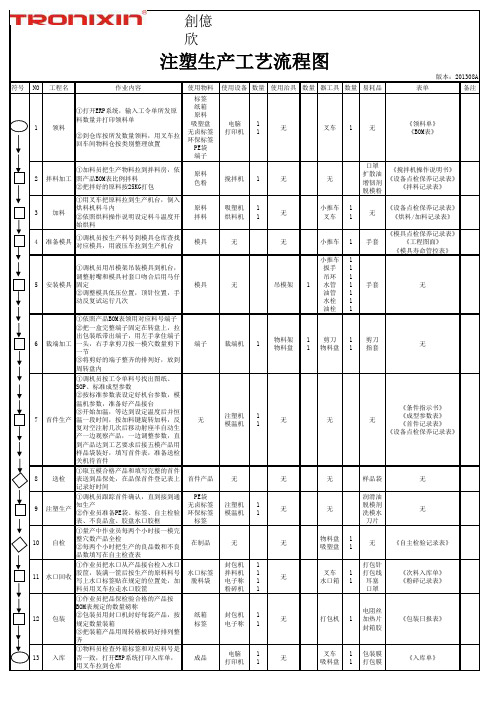

注塑生产工艺流程图

創億欣符号NO工程名作业内容使用物料使用设备数量使用治具数量器工具数量易耗品表单备注1领料①打开ERP系统,输入工令单所发原料数量并打印领料单②到仓库按所发数量领料,用叉车拉回车间物料仓按类别整理放置标签纸箱原料吸塑盘无卤标签环保标签PE袋端子电脑打印机11无叉车1无《领料单》《BOM表》2拌料加工①加料员把生产物料拉到拌料房,依照产品BOM表比例拌料②把拌好的原料按25KG打包原料色粉搅拌机1无无口罩扩散油增韧剂脱模粉《搅拌机操作说明书》《设备点检保养记录表》《拌料记录表》3加料①用叉车把原料拉到生产机台,倒入烘料机料斗内②依照烘料操作说明设定料斗温度开始烘料原料拌料吸塑机烘料机11无小推车叉车11无《设备点检保养记录表》《烘料/加料记录表》4准备模具①调机员按生产料号到模具仓库查找对应模具,用液压车拉到生产机台模具无无小推车1手套《模具点检保养记录表》《工程图面》《模具寿命管控表》5安装模具①调机员用吊模架吊装模具到机台,调整射嘴和模具衬套口吻合后用马仔固定②调整模具低压位置,顶针位置,手动反复试运行几次模具无吊模架1小推车扳手吊环水管油管水栓油栓1111111手套无6裁端加工①依照产品BOM表领用对应料号端子②把一盒完整端子固定在转盘上,拉出包装纸带出端子,用左手拿住端子一头,右手拿剪刀按一模穴数量剪下一节③将剪好的端子整齐的排列好,放到周转盘内端子裁端机1物料架物料盘11剪刀物料盘11剪刀指套无7首件生产①调机员按工令单料号找出图纸、SOP、标准成型参数②按标准参数表设定好机台参数,模温机参数,准备好产品接台③开始加温,等达到设定温度后并恒温一段时间,按加料键旋转加料,反复对空注射几次后移动射座半自动生产一边观察产品,一边调整参数,直到产品达到工艺要求后接五模产品用样品袋装好,填写首件表,准备送检关机待首件无注塑机模温机11无无无《条件指示书》《成型参数表》《首件记录表》《设备点检保养记录表》8送检①取五模合格产品和填写完整的首件表送到品保处,在品保首件登记表上记录好时间首件产品无无无样品袋无9注塑生产①调机员跟踪首件确认,直到接到通知生产②作业员准备PE袋、标签、自主检验表、不良品盒、胶盘水口胶框PE袋无卤标签环保标签标签注塑机模温机11无无润滑油脱模剂洗模水刀片无10自检①量产中作业员每两个小时接一模完整穴数产品全检②每两个小时把生产的良品数和不良品数填写在自主检查表在制品无无物料盘吸塑盘11无《自主检验记录表》11水口回收①作业员把水口从产品接台检入水口胶筐,装满一筐后按生产的原料料号写上水口标签贴在规定的位置处,加料员用叉车拉走水口胶筐水口标签脱料袋封包机拌料机电子称粉碎机1111无叉车水口箱11打包针打包线耳塞口罩《次料入库单》《粉碎记录表》12包装①作业员把品保检验合格的产品按BOM表规定的数量磅称②包装员用封口机封好每袋产品,按规定数量装箱③把装箱产品用周转格板码好排列整齐纸箱标签封包机电子称11无打包机1电阻丝加热片封箱胶《包装日报表》13入库①物料员检查外箱标签和对应料号是否一致,打开ERP系统打印入库单,用叉车拉到仓库成品电脑打印机11无叉车吸料盘11包装膜打包膜《入库单》版本:201308A 注塑生产工艺流程图。

注塑机开关机流程图

1:开机后生产5~10模必须放置"落地料箱". 2:调机部品按《不良品箱处理要求 放置》 3:不良品必须处理干净,不得混入良品内。

6 普通30模/高精度50模

1:注意检测模具温度变化. 2:如在开机时设定温度偏高,则需要下调至标准温度。

7 确认模具温度

1:模具达到温度时,查看温度是否稳定。

8 零检测模温机是否正常运转 9 等待模具稳定上升到设定温度

1:检查换模情况. 2:确认水口料的回收. 3:确认上一部品全部清理干净.

1:查看设备是否有异常现象

1:模具安装稳固,无偏移漏料.2:水管畅通无漏水.3:机台四周和机台上部品全部清 理净. 4:原材料型号正确.5:确认机台标签卡更换成"换模".6:确认导柱清洁.7:滑 落板内无产品,并保持清洁和滑落板内塑料袋完好.(如料袋破损时,注意检查 破损料袋内有无产品.)

1:检测机械手使用型号. 2:根据《成型条件表》输入条件.

1-6 换模开机后

1:确认机械手位置并调整至合适位置.确认吸盘型号和安装位置

2 生产5~10模

1:检测部品是否正常取出/掉落 2:模具开闭合和模具机构运转无异常

3 外观判定

1:按《作业指示书》要求确认外观.

4 各种调机

1:按《成型问题解决启示》、《不良现象对策》(东芝取回资料)进行调机。

5 调机部品放入不良品箱

7:开机担当确认模具温

YES

11:开报警、产量归零 把确认模具温度的产品 放入水口箱内(未达到模具设定温度)

13:确认品质是否

NO

15:把生产的产品放 入不良品箱内

YES

14:正常生产

16:调机

17:开报警、产量归零 把不良产品放入不良箱内

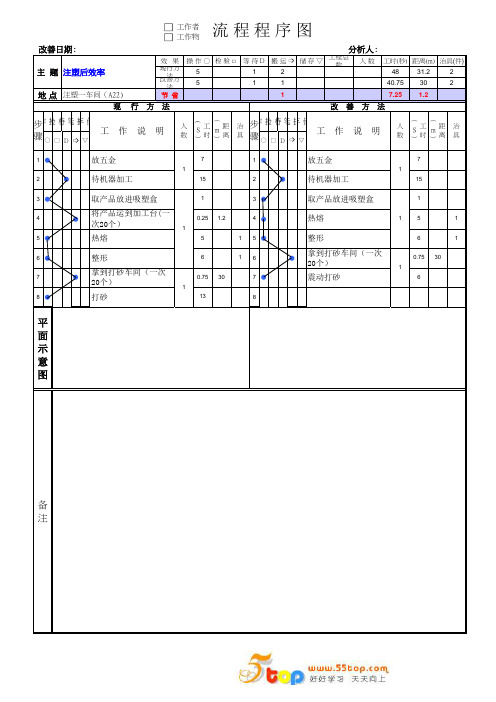

注塑车间流程程序图

流程程序图

改善日期: 主 题 注塑后效率 地 点 注塑一车间(A22)

效果 现行方 改善法方

法 节省

操作○ 检验□ 5 5

等待D 1 1

搬运➩ 储存▽ 2 1 1

分析人:

工程总 数

人数

工时(秒) 距离(m) 治具(件)

48

31.2

2

40.75 30

2

7.25 1.2

现 行方法

改善方法

步作 验操待检运等存搬 储 骤○ □ D ➩ ▽

工

作

说

明

人 数

(

(

S )

工 时

m )

距 离

治 具

步作 验操待检运等存搬 储 骤○ □ D ➩ ▽

工

作

说

明

((

人 数

S )

工 时

m )

距 离

治 具

1●

2

●

放五金 待机器加工

7 1

15

1●

2

●

放五金 待机器加工

7 1

15

3●

取产品放进吸塑盒

1

3●

取产品放进吸塑盒

1

4 5●

将产品运到加工台(一

● 次20个)

0.25 1.2

4●

1

热熔

5

1 5●

热熔 整形

1

5

1

6

1

6●

整形

拿到打砂车间(一次

6

16

● 20个)

0.75 30

拿到打砂车间(一次

7

● 20个)

0.75 30

7●

震动打砂

1 6

1

注塑机工作过程课件

? 保压太高:易产生溢边、溢料等。

? 太低,成型不足。

? 背压:过高,塑化时间变长,熔料易分解变色,产生气泡、斑纹、 黑点等。

?

过低,料筒前端熔料中气体受压,温度提高,熔料局部受热过高,

分解产生黑点、斑纹和气泡。

? 总结:作用于熔体上的压力增加,熔体的表观粘度一般都下降,流动性 好,充模容易,易溢料、溢边,内应力加大,易开裂,塑件密实,收缩 率下降,此外经品度提高,取向度提高等。

? 作用于熔体上的压力降低,流动性下降,易成型不足,收缩率增大等。

? 四、速度(或时间)

? (1)闭模、锁模时间太长,则模具温度过低,熔料在料筒中停留 时间过长,太短,模具温度相对较高。

? (2)注射时间、充模速度、剪切速率,注射时间缩短,充模速度 提高,取向下降,剪切速率增加,绝大多数塑料的表观粘度下降, 对剪切敏感的塑料尤其这样。剪切速率过大易造成熔体破裂现象, 剪切速率过高取向提高。

? E:制品冷却;保压结束后,制品即开始进入正式冷却定型 阶段。

? F:开模:制品冷却定型后,注塑机的合模装置带动模具动 模部分与定模部分分离,即开模。

? G:顶件:注塑机的顶出装置,顶出塑胶件。 ? H:取件:通过人力或机械手取出塑胶件和浇注系统。 ? I:闭模(锁模):通过注塑机的合模装置闭合并锁紧模具。

塑时塑胶的三种状态

? A、胶未进入料筒前的颗粒状态(机械力、加料计料)。 ? B、塑胶在料筒中的塑化流动而达到的熔融状态(稳定流

动)(在每一部位的流动状态基本恒定)。 ? C、塑料通过注射模浇注系统的充模流动,直至冷却定型。 ? 塑料通过注射模浇注系统的充模流动在模腔内各点的流

注塑机的正确操作方法

为了方便大家能够更容易的使用注塑机,了解注塑成型过程.现将注塑机的工作顺序和成型方法以及操作方法介绍给大家,具体细节部分需要根据制品的成型条件进行设定.希望能对大家的工作有所帮助。

1.注塑机的动作程序:射台前进→注射→保压→预塑→倒缩→射台松退→冷却→开模→顶出→退针→开门→关门→合模→射台前进。

2.注塑机操作项目:注塑机操作项目包括控制键盘操作、电器控制柜操作和液压系统操作三个方面。

分别进行注射过程动作、加料动作、注射压力、注射速度、顶出型式的选择,料筒各段温度及电流、电压的监控,注射压力和背压压力的调节等。

3.注射过程动作选择:一般注塑机既可手动操作,也可以半自动和全自动操作。

手动操作是在一个生产周期中,每一个动作都是由操作者拨动操作开关而实现的。

一般在试机调模时才选用;半自动操作时机器可以自动完成一个工作周期的动作,但每一个生产周期完毕后操作者必须拉开安全门,取下工件,再关上安全门,机器方可以继续下一个周期的生产;全自动操作时注塑机在完成一个工作周期的动作后,可自动进入下一个工作周期。

在正常的连续工作过程中无须停机进行控制和调整。

但须注意,如需要全自动工作,则(1)中途不要打开安全门,否则全自动操作中断;(2)要及时加料;(3)若选用电眼感应,应注意不要遮闭了电眼。

实际上,在全自动操作中通常也是需要中途临时停机的,如给机器模具喷射脱模剂等。

正常生产时,一般选用半自动或全自动操作。

操作开始时,应根据生产需要选择操作方式(手动、半自动或全自动),并相应拨动手动、半自动或全自动开关。

半自动及全自动的工作程序已由线路本身确定好,操作人员只需在电柜面上更改速度和压力的大小、时间的长短、顶针的次数等等,不会因操作者调错键钮而使工作程序出现混乱。

当一个周期中各个动作未调整妥当之前,应先选择手动操作,确认每个动作正常之后,再选择半自动或全自动操作。

4.预塑动作选择:根据预塑加料前后注座是否后退,即喷嘴是否离开模具,注塑机一般设有三种选择。

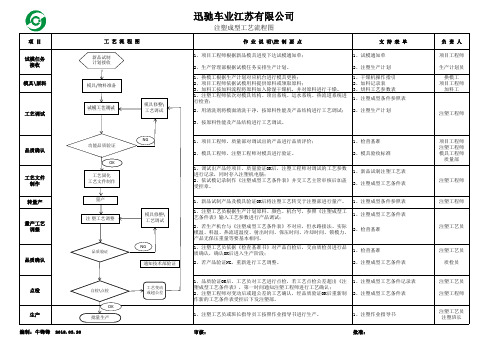

注塑成型工艺流程图

1、注塑工艺员根据生产计划原料、颜色、机台号,参照《注塑成型工 艺条件表》输入工艺参数进行产品调试;

1、注塑成型工艺条件表

2、若生产机台与《注塑成型工艺条件表》不对应,但水路接法、实际 模温、料温、热流道温度、射出时间、保压时间、冷却时间、锁模力、

2、检查基准

产品无保压重量等要基本相同。

1、注塑工艺员依据《检查基准书》对产品自检后,交由质检员进行品 质确认,确认OK后进入生产阶段;

项目 试模任务

接收 模具\原料

工艺调试

工艺流程图

新品试制 计划接收

模具/物料准备 试模工艺调试

模具修整\ 工艺调试

品质确认

工艺文件 制作 转量产

量产工艺 调整

品质确认

功能品质验证 OK

工艺固化 工艺文件制作

量产 注 塑工艺调整

品质验证

点检

自检\点检

生产

OK 批量生产

编制:牛锋锋 2018.03.20

1、检查基准

2、若产品验证NG,重新进行工艺调员对工艺进行点检,若工艺点检公差超出《注 塑成型工艺条件表》,第一时间通知注塑工程师进行工艺确认; 2、注塑工程师对变动后或超公差的工艺确认,经品质验证OK后重新制 作新的工艺条件表受控后下发注塑部。

1、注塑成型工艺条件记录表 2、注塑成型工艺条件表

NG

模具修整\ 工艺调试 NG 通知技术部验证 工艺变动 或超公差

迅驰车业江苏有限公司

注塑成型工艺流程图

作 业 说 明\控 制 要 点

支持表单

1、项目工程师根据新品模具进度下达试模通知单;

1、试模通知单

2、生产管理部根据试模任务安排生产计划。

2、注塑生产计划

1、换模工根据生产计划对应机台进行模具更换; 2、项目工程师依据试模用料提供原料或领取原料; 3、加料工按加料流程将原料加入除湿干燥机,并对原料进行干燥。 1、注塑工程师依次对模具结构、顶出系统、运水系统、热流道系统进 行检查;

(完整版)注塑车间生产工艺流程图

QC

QC 欠数

首检巡

检

50确认OK

生产

特别说明:

1、物料须妥善存放。

当天气潮湿、受潮时,须按正常工艺要求,增加烘料时间

0.5小时,增温5℃。

2、热流道模具、PPO 、TPU 物料须100%原料生产,不得添加二次料。

3、禁止扩大水口料比例混合,来弥补物料不足。

4、须模温机作业时,要与烘料温度设定一致(±10 ℃) ,并运行15分钟以上。

5、首次生产、放假停机、修模(机)再生产时,前50模产品作报废处理。

附件二:注塑生产工艺流程图

E R P 系统指令

生产部临时指令

配

色

调整工艺参数

报废前试模指令按比例添加二次料

控制

良品、不良品隔离

整修、清洁、包装

分类、计量

仓库再次校对

E

R P 登录

回馈OK 不

良改善,直至

需要的需要的

技术员抽检

员工自检、全检

物料合理干燥

合理安排机台

设定合适模温

模

生产指令安排过程参数

记录

各工艺参

数记录

接受生产指令

物料领取

模塑工艺

生

产

入库

过程控制确认跟踪

统计数据反馈指导进度控制。

注塑机台作业流程图

业塑一、注机台作流程图领料配料烘干自检产两生产制日生注塑成型领模上模调试工艺造单计划表质领嵌件检不合格碎料入库粉碎处理合格合格产品去水口半成品入库一.作业过程(一)计划,根据车间产能、设(并复印下发到领班)车间主管接到由计划部下发的《生产制造单》备材料以及交货期编制车间《两日生产计划表》。

领模、领料、领嵌件(二),开具领模单到模房领取模具,并由配料操作工开具由班长根据车间《两日生产计划表》专业文档供参考,如有帮助请下载。

.领料单(包括原材料领料单、嵌件领料单)到仓库领取原料以及嵌件。

(三)配料配料操作工按照《配比表》进行配料并做好相关记录。

1.配料作业流程图关机调设时间配料领料清理机斗2.作业过程、领料(1),开领料单到仓库领料配料操作工根据《两日生产计划表》清理机斗2)(配料操作工检查机斗内是否还有上次配料未清理干净的原料,并清理干净。

(3) 调设时间分种左右。

—5配料操作工将混合机的搅拌时间调至4 配料(4)分种搅拌后,开启电源进行1a. 配料操作工将原料先倒一半进机箱内,加适当的色粉后, 另一半原料也倒进机箱内搅拌。

4分种后自动停止搅拌。

b. 开启电源,机箱内的原料开始搅拌, c. 打开机箱,取出搅拌好的原料,操作完毕。

关机(5)关掉电源开关,并把时间表调整为零,清理机箱内外表面。

] 配料操作保养规程具体参见[ 烘干(四)作业过程2. (1). 计划注塑部班长将车间《两日生产计划表》以及相应的《制造订单》下发到配料操作工。

专业文档供参考,如有帮助请下载。

.(2).领料配料操作工根据《两日生产计划表》及《生产制造单》开领料单到仓库领取相应的原料。

(3). 配料配料操作工按照《配比表》的比例对原料进行配比。

(具体参见[配料作业指导书])(4). 烘干a. 配料操作工将烘干机温度表调至适用该种材料温度范围(80℃--125℃左右),并检查排风口是否正常。

配料操作工将烘干机上盖打开,把配比好的原料倒进机箱内,一次性加满即可盖上上盖。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

程台、一注塑机作业流图

领料配料烘干自检

产生产制日两生注塑成型上模调试工艺领模造单计划表

质领嵌件检不合格碎料入库粉碎处理合格

合格半成品入库产品去水口

作业过程一.计划(一),根据车间产能、设(并复印下发到班长)车间主管接到由计划部下发的《生产制造单》备材料以及交货期编制车间《两日生产计划表》。

(二)领模、领料、领嵌件,开具领模单到模房领取模具,并由配料操作工开具由班长根据车间《两日生产计划表》

领料单(包括原材料领料单、嵌件领料单)到仓库领取原料以及嵌件。

(三)配料

配料操作工按照《配比表》进行配料并做好相关记录。

1.配料作业流程图

关机调设时间配料领料清理机斗

2.作业过程、领料(1),开领料单到仓库领料配料操作工根据《两日生产计划表》清理机斗2)(配料操作工检查机斗内是否还有上次配料未清理干净的原料,并清理干净。

(3) 调设时间分种左右。

—5配料操作工将混合机的搅拌时间调至4 (4)配料

分种搅拌后,开启电源进行1a. 配料操作工将原料先倒一半进机箱内,加适当的色粉后, 另一半原料也倒进机箱内搅拌。

4分种后自动停止搅拌。

b. 开启电源,机箱内的原料开始搅拌,打开机箱,取出搅拌好的原料,操作完毕。

c. 关机(5)

关掉电源开关,并把时间表调整为零,清理机箱内外表面。

] 配料操作保养规程具体参见[ 烘干(四)

作业过程2. 计划(1).

注塑部班长将车间《两日生产计划表》以及相应的《制造订单》下发到配料操作工。

(2).领料

配料操作工根据《两日生产计划表》及《生产制造单》开领料单到仓库领取相应的原料。

(3). 配料

配料操作工按照《配比表》的比例对原料进行配比。

(具体参见[配料作业指导书])

(4). 烘干

a. 配料操作工将烘干机温度表调至适用该种材料温度范围(80℃--125℃左右),并检查排风口是否正常。

配料操作工将烘干机上盖打开,把配比好的原料倒进机箱内,一次性加满即可盖上上盖。

b.配料操作工顺次开启电源总开关、加热开关、电机开关,进行原料烘干。

c.原料烘干后,配料操作工应该停止加温原料,开启保温状态,方可取出原料。

d.烘干完成后,配料操作工要关掉电源开关,并清理机箱内的剩余原料、检查机内筛网是否结胶块。

(5)加料注塑

配料操作工将烘干好的原料倒入指定的注塑机,调试完成后即可由注塑工进行注塑生产。

具体参见[烘干机操作保养规程]

(五)上模

1)班长将领到的模具放置于相应的机台交给上下模员,由上下模员工将模具前后清理干净。

2)上下模员运用天车将模具搬运到指定注塑机(需要上模或换模)的指定位置。

(具体参见[天车操作规程])

3)上下模员测量模具厚度调机容模距离,用标准的管正环套在模具前端定位,模具中心位置与射台中心位置一致,以避免射胶漏胶现象。

4)上下模员根据模具大小上好马铁(每台机不得少于8个),并进行水、油管的安装,并确保通水、通油。

5)模具安装完毕之后,由上下模员对注塑机进行预热(大约40分钟),并将配好的料倒入相应的机台,完成后及时通知工艺师傅。

.

(六)调试工艺

1)在接到上下模员的通知后,工艺师傅先进行机台,模具的检查,确认OK后方可对机台进行调试。

2)调试工艺过程的调试事项

a. 模具的合模力(根据模具大小,机械大小调节)

b.顶钉的顶出位置(根据产品的厚度调节)

c. 开锁模压力和速度(根据模具设计,是否抽心结构而定)

d.射台前进与后退的压力和速度(根据材料性质,性能)

e.模具是否加温或冷却。

调注塑压力(根据产品的要求控制1-6段设置)

3)调试OK后,工艺师傅先射胶试产十几模产品,将试产合格的产品交给品管检验或作冲击试验以及产品尺寸的检验,规格符合要求后,通知注塑班长安排注塑工进行生产。

(七)注塑

1)由注塑工进行产品的注塑生产,并在生产过程中做好自检工作(具体参见[产品生产过程检验规程]、[工装夹具使用规程])

2)注塑员对生产出来的产品进行去口水料处理,处理完毕之后才可装箱。

生产结束后,注塑工要先停模具加温机(或冷却水),再停机电马达、紧急开关,3)并清点数量做好相关记录。

4)工作环境要求

A)机台要清理干净。

B)胶框要放置于工作区的指定位置。

C)水口、废料要放入指定的回收袋,进行回收再利用。

D)工装夹具要摆放于指定的位置。

E)装放产品的胶框要贴上标签,注明产品图号、产品数量、生产日期、生产操作人员。

5)白班、夜班交接时不同班次注塑工要进行产品型号、产品尾数的交接。

半成品入库(八).

由注塑部班长或者生产文员将检验合格的产品进行入库。

(九)粉碎

由配料员对报废品、水口进行粉碎处理。

1.粉碎作业流程图

关机粉碎分类检查确认

2.作业过程)分类(1粉碎操作工对需要粉碎的水口或废料按照透明原料水口、透明颜色水口、白色水口、黑料水口进行分类(2).检查确认粉碎操作工检查皮带、刀片,调整螺丝是否在适当位置。

粉碎).(3粉碎操作工将水口倒在框架上,打开机斗门一小部分,将水口料推进机斗箱内进行粉a.

碎。

b. 粉碎后碎料通过筛网进入料箱。

粉碎操作工把口水倒在框架上,发现大胶块时,应挑出进行打碎再进行粉碎。

c.

d. 粉碎操作工对粉碎好的碎料进行装袋备用。

).关机(4 关机的具体要求:关机前要求粉碎斗的水口要粉碎干净。

a.

b. 关掉电源。

c. 清理机箱内外表面。

检查各零部件是否松动。

d.

碎料入库(十)由配料员将粉碎好的物料进行入库重新利用。

陈建平2012.03.26.

发布审批编制陈建平日期。