plc装配流水线控制

基于PLC的装配流水线的控制系统的设计

基于PLC的装配流水线的控制系统的设计装配流水线是一种高效、高质量的生产方式,它可以将产品的不同工序自动化地连接在一起,实现连续生产和高速运转,提高生产效率和产品质量。

PLC(可编程逻辑控制器)是流水线控制系统的核心设备,它通过编程控制各种传感器、执行器和其他设备的动作和状态,实现高度自动化的流水线生产。

本文将介绍基于PLC的装配流水线控制系统的设计原则和方法。

第一步是进行装配流程的分析和规划。

在设计装配流水线控制系统之前,需要清楚每个产品的装配流程和每个工序的顺序关系。

然后,根据装配流程的要求和流水线的特点确定需要使用的传感器、执行器和其他设备的数量和类型。

第二步是进行流水线的布局设计。

在设计流水线的布局时,需要考虑装配流程中各个工序的时间和空间关系,以及流水线的安全性、可靠性和易维护性。

布局的目标是最小化装配过程中的空闲时间和交叉干扰,并保证产品在流水线上的稳定流动。

第三步是进行PLC编程。

PLC编程是装配流水线控制系统设计的核心部分。

在编程过程中,需要定义输入和输出的信号接口,配置PLC的输入和输出模块,编写逻辑控制程序,并进行测试和调试。

编程的目标是控制各个工序的开始和结束时间,以及产品在流水线上的传送速度和位置。

第四步是进行PLC控制系统的硬件设计。

在进行硬件设计时,需要选择适当的PLC设备和配套设备,如传感器、执行器、电源等,并通过相应的连接线和接口板进行连接和安装。

同时,还需要进行电气布线和接线的设计,确保信号的可靠传输和电路的安全运行。

第五步是进行控制系统的调试和优化。

在装配流水线控制系统的调试阶段,需要对各个工序的传感器、执行器和其他设备进行功能测试和性能优化。

同时,还需要对逻辑控制程序进行修改和调整,确保流水线的稳定运行和产品的一致性。

最后,根据实际情况对流水线控制系统进行监控和维护。

监控和维护的目标是及时发现和解决设备故障、信号丢失和其他问题,保证流水线的连续生产和高质量。

装配流水线PLC模拟控制

装配流水线的PLC模拟控制装配流水线的PLC模拟控制【摘要】本文主要是介绍PLC模拟控制在工业生产中的运用,要求学会使用组态王软件和PLC(SIMEINS S7-200)控制系统连接,采用下位机执行,上位机监控的方法,构建完成装配流水线的模拟控制系统。

通过PLC模拟控制和组态王的监控,本文实现了装配流水线的控制和监视。

This paper mainly introduces the use of PLC analog control in industrial production, requires to use kingview software and PLC connection (SIMEINS S7-200) control system, using a machine to perform, PC monitor, the method of building a complete assembly line simulation control system. Simulation control by PLC and kingview monitoring, this paper implements the assembly line of control and monitoring.【关键词】PLC控制;下位机执行;上位机监控;组态王监控PLC control; Under a machine; PC monitoring; Kingview monitoring1引言1.1引论PLC = Programmable logic Controller,可编程逻辑控制器,一种数字运算操作的电子系统,专为在工业环境应用而设计的。

它采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算,顺序控制,定时,计数与算术操作等面向用户的指令,并通过数字或模拟式输入|输出控制各种类型的机械或生产过程,是工业控制的核心部分 PLC = Programmable Logic Controller,可编程控制器。

基于PLC的装配流水线控制系统设计

基于PLC的装配流水线控制系统设计

PLC(Programmable Logic Controller)是一种运用数字和模拟输入/输出模块和计算单元构成的可编程逻辑控制器,广泛应用于工业自动化、机器人控制等领域。

设计基于PLC的装配流水线控制系统包括以下步骤:

1. 确定控制系统的功能需求,包括流程控制、机械控制、传感器信号采集等方面。

2. 设计PLC的输入/输出模块、计算单元等硬件结构,包括选择适当的PLC型号、输入/输出点数、通讯接口等。

同时,要考虑如何提高控制系统的可靠性和稳定性,包括备用电源、电磁兼容性等。

3. 设计控制系统的软件,包括编写PLC程序和人机界面程序,确保流水线各个工位的协同工作。

PLC程序可以采用Ladder Diagram(梯形图)或Function Block Diagram(函数块图)等编程语言,人机界面程序可以采用Visual Basic、C#等编程语言。

4. 选择适当的传感器、执行器等设备,包括接口电路的设计,以便将信号传输到PLC输入模块,并从PLC输出模块控制执行器。

5. 进行控制系统的现场调试和测试,以验证控制策略的可行性和效果,同时检查硬件连接错误和软件程序的逻辑错误。

6. 最后进行系统的优化和改进,包括调整控制参数、加强故障检测和诊断,提高自动化水平和生产效率。

总的来说,基于PLC的装配流水线控制系统设计需要充分考虑控制系统的可靠性、稳定性、可扩展性和可维护性,充分利用现代控制技术,不断追求提高工业自动化水平和生产效率。

基于PLC的装配流水线控制系统设计案例

基于PLC的装配流水线控制系统设计案例装配流水线是指由一系列工作站组成的自动化生产线,每个工作站负责完成装配产品的一个或多个任务,通过传送带或滑道将产品一步步运动到下一个工作站进行加工。

PLC(可编程逻辑控制器)是现代工业自动化中最常用的控制器之一,它具有可编程性、稳定性和可靠性强等特点,可以对装配流水线进行高效的控制。

本文将介绍基于PLC的装配流水线控制系统设计的步骤及要素。

设计步骤:1. 确定装配流水线的构成和任务:先确定生产需求和产品设计要求,然后再确定流水线需要的工作站和任务,确定每个工作站的操作流程和执行方式。

2. 设计PLC控制程序:采用Ladder图、文字列表或函数块等方式设计PLC控制程序,包括输入输出变量的定义、逻辑关系和控制指令的设置等。

3. 选择PLC硬件:选择合适的PLC控制器,包括输入/输出模块、CPU模块、通讯模块等。

4. 确定传感器、执行器和控制信号:根据流水线的实际情况,选择合适的传感器、执行器和控制信号设备,包括接近开关、激光传感器、电机、气缸、继电器等。

5. 确定通讯协议和网络通讯方式:确定PLC控制器与其他设备之间的通讯协议和通讯方式,包括以太网、CAN总线、Modbus等。

6. 调试和优化:进行PLC控制程序的调试和优化,包括修改和测试程序、检查传感器和执行器的连接状态、检查电路接线的正确性等。

设计要素:1. 系统稳定性和可靠性:保证PLC控制系统的稳定性和可靠性,对流水线的杂音、电感干扰等干扰因素进行抑制和隔离,避免因异常情况导致系统崩溃或故障。

2. 数据安全和可扩展性:保证PLC控制系统的数据安全性,将不同的数据隔离开来,避免因数据错乱或错位导致错误的控制指令。

同时,应考虑到系统的可扩展性,可以通过添加或更换硬件来满足新的需求或任务。

3. 程序可读性和可维护性:设计清晰、简单的PLC控制程序,具有良好的可读性和可维护性。

需要注重程序的文档化、注释化和可视化,降低程序修改时的错误率。

项目四PLC功能指令应用任务二装配流水线控制

项目四 PLC功能指令应用

任务二 装配流水线的控制

移位及循环移位指令均影响特殊存储器位 SM1.1 (溢出) 及SM1.0 (零) :

SM1.1 的状态由每次移出位的状态决定,其结 果是最后移出位的值;

移位操作结果为0时, SM1.0 自动置位。 移位及循环移位指令应用如图4-19所示。 设执 行指令之前 AC0 = 0100 0000 0000 0001 , VW200 = 1110 0010 1010 1101 。

器的最低位; N为移位寄存器的

长度,其最大值为64。N>0 时,

为正向移位,即从最低位向最高

位移位,N<0 时,为反向移位, 即从最高位向最低位移位。

SHRB DATA , S_BIT , N 图4-23移位寄存器指令

移位寄存器指令SHRB功能:当使能输入端 EN 有

效时,如果N > 0 ,则在每个 EN 的前沿,将数据输入

R

V0.0, 1

LPP

A

I0.2

EU

S

V0.0, 1

项目四 PLC功能指令应用

任务二 装配流水线的控制

网络3

LD I0.0

EU

LD Q0.7

ED

OLD

LD I0.1

EU

OLD

MOVB 1, MB0

网络4

LD I0.0

AN V0.0

A

T37

EU

LD I0.0

A

I0.2

EU

OLD

SLB MB0, 1

项目四 PLC功能指令应用

1. 移位指令

SLB OUT,N

字节左移

SLW OUT,N

字左移 (a) 左移位指令

基于PLC的装配流水线控制系统设计

基于PLC的装配流水线控制系统设计一、引言在工业生产中,装配流水线被广泛采用,它可以实现生产的自动化、流程化和高效化。

而在流水线上,各个工位的运行需要进行统一的控制,以保证整个流水线的顺畅运行。

因此,本文将介绍一种基于PLC的装配流水线控制系统设计。

二、系统组成及原理该系统由PLC主控制器、变频器、传感器、执行器等组成。

其中,PLC主控制器作为系统的核心,通过读取传感器信号和控制执行器的动作,实现对流水线的全面控制。

变频器则负责控制马达的速度,使之能够根据不同工位的生产需求进行调整,同时也可以实现流水线的正反转。

整个流水线上的传感器主要有光电开关、接近开关、压力传感器和温度传感器等。

通过对这些传感器的信号进行读取和处理,PLC可以掌握每个工位的运行状况,并据此进行下一步的控制。

执行器主要包括气缸、电机、液压缸等,它们可以用来控制流水线上的工件的进出、固定、旋转等动作。

PLC通过对这些执行器的控制,实现对整个流水线的运行控制。

三、编程设计编写PLC程序时,需要先进行流程分析,确定各个工位之间的关系和控制流程。

同时,还需要根据控制流程,设置相应的输入、输出地址和逻辑关系。

具体的程序设计包括:1、输入输出端口设置。

根据系统的需求,需要设置相应的I/O端口,包括读取传感器和控制执行器的输入和输出信号。

2、程序流程设计。

根据流水线的不同工位运行状况,设置相应的判断条件和控制程序。

如针对某些工位的硬件限制,需要进行加锁、解锁等操作。

3、故障诊断。

设置故障检测程序,当系统出现故障时,能够自动识别并进行报警处理。

四、总结基于PLC的装配流水线控制系统设计,可以实现对流水线的全面控制,提高生产效率和质量。

但是,在设计过程中,需要充分考虑各个工位之间的关系和流程,同时也要合理设置输入输出端口和程序流程,以实现系统智能化的运行。

郑巧_装配流水线的PLC控制设计.

航空制造工程学院学科科技前沿题目:装配流水线设计班级学号: 11031534 学生姓名:钟理指导教师:高延峰二O一四年六月摘要本设计以当今自动化水平越来越高的现状。

装配流水线在生产过程中代替人力发挥出越来越重要的作用。

以此为背景从它的概念和特点出发,提出了装配流水线生产上的问题和不足,如:生产不平衡、效率低、现场管理混乱等。

各企业通过调整装配作业指导、运用工序同期化和加强现场管理等方法来改善这些问题。

对装配生产流水线进行改进,最终达到使整个装配线趋于平衡、装配效率有效提高和提高现场管理的目的。

PLC是现代通用的工业控制计算机。

其接口容易,同时PLC的编程语言简单易懂很容易被不管是否有电路基础的用户都能很快上手和掌握。

在各个领域都得到广泛的应用,特别是工业自动化领域。

装配流水线是现在企业批量生产和扩大发展中不可或缺的的生产方式。

目前,PLC 在装配流水线上应用广泛。

而本设计是在电脑上模拟控制整个装配流水线的流程,以现在较为流行的PLC(可编程控制器)为基础来实现装配流水线的控制功能。

本次设计我以饮料装瓶为例。

其程序是通过PLC控制8盏LD灯的闪烁来模拟饮料装配流水线的传送、装瓶、盖盖、贴签和成品入库。

在程序设计中,我使用了大量的置位与复位指令,并运用比较指令来选择不同的操作工位,结合传感器使饮料瓶到达装配工位时停止传送。

经过多次的程序设计和模拟仿真,程序已能实现移位、三工位装配和单工位入库等操作。

关键词:装配流水线;PLC;控制系统AbstractNowadays, this design occupies important position in automation level. The assembly line to replace human in the process of production playing an increasingly important role, as the background.Proceeding from its concept and characteristic,It Puts forward the problems and the insufficiency in the assembly line of production .Such as: production imbalance, the efficiency is low, the site management confusion, etc. In order to solve these problems ,we can take measures like adjusting the assembling work instruction,synchronization in using process, strengthening the site management .Making improvement of the assembly production line, can finally make the whole assembly line in equilibrium, and effectively improve the assembly efficiency and enhance the site management .PLC is the control computer of modern general industrial. Its interface is easy, meanwhile the programming language of PLC is simple and can be easily understand and quickly handcuffed and master whether the users have circuit basis or not. In every field it is widely used, especially in industrial automation.Assembly line is the indispensable mode of production in enterprise of expanding and batch production. At present, the PLC is widely used in the assembly line. While this design on the computer which is controlling the entire process in the assembly line, with current relatively popular PLC (programmable controller) as the basis for realizing simulation control function of the assembly line. After many program design and simulation, it can basically achieve the required functions.This designs me with the beverage bottle for example. Its procedure is the flicker that controls 8 LD lights through PLC to imitate the transmission of the beverage assembles flowing water line, bottle, cover cover, stick label and finished product to store in ware house. In the program design, I used to in great quantities place with reset instruction, and make use of to compare instruction to choose different operation work, stop transmission while combining to spread a feeling machine to make beverage bottle arrive to assemble a work. Imitate really after many program designs and emulation, the procedure can already carry out to move and 3 to assemble and list the work store in warehouse etc. operation.Keywords: assembly line; PLC; Control system.目录前言 (1)第1章装配流水线及传感器的基本介绍 (2)1.1 装配流水线的基本介绍 (2)1.2 PLC控制饮料装瓶流水线的优势 (2)1.3 传感器的基本介绍及选择 (3)第2章 PLC的基础知识及选型 (4)2.1 可编程控制器概述 (4)2.2 PLC的特点 (4)2.3 PLC的组成及其工作原理 (5)2.7 PLC选型 (5)第3章装配流水线的PLC控制程序设计部分 (8)3.1 设计任务 (8)3.2 硬件设计 (10)3.3 梯形图分析 (11)3.4 调试过程及结果 (15)小结 (16)[参考文献] (17)附录指令表 (18)前言本设计的目的是通过对装配流水线的PLC控制设计,进一步熟悉PLC的概念、特点和控制原理。

基于PLC装配流水线控制系统设计

基于PLC装配流水线控制系统设计引言:随着制造业的发展,装配流水线在生产中发挥着越来越重要的作用。

为了提高生产效率和质量,降低成本,自动化装配流水线控制系统成为了一个重要的研究对象。

本文通过基于PLC的装配流水线控制系统的设计,展示了如何利用PLC技术提高装配流水线的自动化水平。

一、PLC技术的介绍PLC(可编程逻辑控制器)是一种工业控制计算机,被广泛应用于工业自动化系统中。

它具有编程能力、远程操作能力、数据处理能力和通信能力等特点,可以实现对流水线控制系统的自动化控制。

二、装配流水线控制系统的设计装配流水线控制系统的设计包括硬件设计和软件设计两个方面。

1.硬件设计在硬件设计中,我们首先需要确定流水线的结构和各个工位的布置。

然后,选择适当的传感器和执行器,如光电传感器、气缸等,以监测和控制工件在流水线上的运行和装配过程。

接下来,选用适宜的PLC型号,根据流水线的要求确定输入/输出点数,设计并配置输入/输出模块。

2.软件设计软件设计涉及到PLC程序的编写。

首先,根据流水线的运行流程,设计一个状态图。

然后,根据状态图编写PLC程序,实现流水线的自动化控制。

程序中需要包括工件的传送、检测、装配和故障处理等功能。

三、基于PLC的装配流水线控制系统的工作流程1.启动流水线:通过操作人员或自动控制逻辑信号启动整个流水线。

2.工件传送:工件通过传送带、滑台或其他装置传送到各个工位。

3.检测过程:通过光电传感器等检测工件是否到位,以及工件的位置、姿态等信息。

4.装配过程:根据检测结果,确定工件的装配顺序和方法,并通过气缸等执行器进行装配操作。

5.故障检测和处理:通过传感器监测流水线的运行状态,一旦发现故障,及时停机并报警。

6.结束工作:当工件完成装配后,流水线自动停机,等待下一批工件。

四、优点和应用前景1.自动化程度高,能够提高生产效率和产品质量。

2.灵活性强,可以根据需要进行快速调整和改变。

3.扩展性好,方便对流水线进行扩展和改进。

基于PLC的装配流水线的控制系统的设计

基于PLC的装配流水线的控制系统的设计设计基于PLC的装配流水线的控制系统需要考虑以下几个方面:流水线的结构和布置、PLC的选型以及控制算法的设计。

首先,对于装配流水线的结构和布置,需要确定线体的长度、各个工位的位置、传送带的速度以及传送带之间的距离。

这些参数决定了流水线的生产能力和效率。

同时,还需要考虑工位之间的物料传递方式,比如使用传送带、机械臂还是其他方式。

在设计流水线的结构时,要确保工件的顺序和方向正确,并且工序之间要有足够的空间以容纳各种操作。

其次,选择适合的PLC控制器是关键。

PLC是一种可编程的电子计算机,可用于控制装配流水线上的各个工位和传送带的运行。

在选择PLC时,需要考虑流水线的规模和复杂程度以及所需的输入输出点数。

同时,还要考虑PLC的可靠性和稳定性,以确保流水线的正常运行。

常用的PLC品牌有西门子、施耐德、欧姆龙等,可以根据实际需求选择合适的PLC产品。

最后,控制算法的设计要根据装配流程和要求来进行。

首先需要分析流水线上各个工位的操作步骤和顺序,确定每个工位的功能和控制要求。

在设计算法时,可以使用PLC编程语言(如梯形图、指令列表、结构化文本等)来描述各个工位之间的协调和同步。

例如,可以使用计数器来实现流水线的节拍控制,使用定时器来控制任务的执行时间,使用逻辑判断来控制工位的跳转和故障处理等。

除了基本的流水线控制功能外,还可以通过PLC控制系统添加一些高级功能,如故障检测和自动化机器人操作。

例如,可以通过传感器检测装配过程中的故障或错误,并自动停止或调整流水线的运行,以避免废品的产生。

另外,还可以使用机器人来辅助装配流水线的操作,提高生产效率和质量。

综上所述,基于PLC的装配流水线的控制系统设计需要考虑流水线的结构和布置、PLC的选择以及控制算法的设计。

通过合理的设计和优化,可以实现流水线的高效、稳定和自动化控制。

同时,还可以添加一些高级功能来提高生产效率和品质。

PLC课程设计装配流水线的模拟控制

《PLC设计与实训》设计报告题目:装配流水线的模拟控制一.设计题目与设计目的1.设计题目装配流水线的模拟控制2.设计目的了解移位寄存器在控制系统中的应用及针对位移寄存器指令的编程方法二.设计要求1.设计要求说明在本实验中,传送带共有20个工位。

工件从1号位装入,依次经过2号位、3号位…20号工位。

在这个过程中,工件分别在A(操作1)、B(操作2)、C (操作3)三个工完成三种装配操作,经最后一个工位送入仓库。

按下启动开关SD ,程序按照D→A→E→B→F→C→G→H流水线顺序自动循环执行;在任意状态下选择复位按钮程序都返回到初始状态;选择移位按钮,每按动一次,完成一次操作。

2.实验面板图三.设计内容1.设计思路根据设计要求写出如下流程:(1)当程序烧写进PLC板以后,启动程序,按下开始按钮I0.0,流水线开始正常工作;(2) 1秒后传送带D指示灯亮;(3) 1秒后传送带A指示灯亮,D指示灯灭;(4) 1秒后传送带E指示灯亮,A指示灯灭;(5) 1秒后传送带B指示灯亮,E指示灯灭(6) 1秒后传送带F指示灯亮,B指示灯灭;(7) 1秒后传送带C指示灯亮,F指示灯灭;(8) 1秒后传送带G指示灯亮,C指示灯灭;(9) 1秒后传送带H指示灯亮,G指示灯灭;(10)1秒后又跳转至D指示灯亮,H灯灭,8秒一个周期,循环往复;(11)在过程中任意时刻按下复位按钮,系统复位至正常工作最开始状态;(12)在过程中任意时刻按下移位按钮,立刻跳转至下一步。

2.设计程序(1)梯形图如下:(2)指令表:Network 1LD I0.0 LPSAN M20.0 LPSAN M0.1 TON T37, +10 LPPTON T38, +80 LPPEDR M20.0, 1 R M10.0, 1 Network 2LD T38AN M20.0O I0.2O C6O M0.0LD I0.0EUOLDAN M10.0= M0.0 Network 3LD I0.2 LPSEUS M20.0, 1 LPPR M10.0, 1 Network 4LD T37AN M20.0= M0.1 Network 5O M0.1LD I0.1EUOLDSHRB M0.0, M10.0, +8 Network 6LD I0.1LD C5LD I0.0EDOLDO I0.2CTU C5, 8Network 7LD M10.0= Q0.0Network 8LD M10.1= Q0.1Network 9LD M10.2= Q0.2Network 10LD M10.3= Q0.3Network 11LD M10.4= Q0.4Network 12 LD M10.5 = Q0.5 Network 13 LD M10.6 = Q0.6 Network 14 LD M10.7 = Q0.7 3.硬件接线图四.调试过程与设计体会1.调试过程首先将预先设计好题目要求功能的梯形图在模拟软件上打出来,保存显示有错误,经过更改后,保存成功。

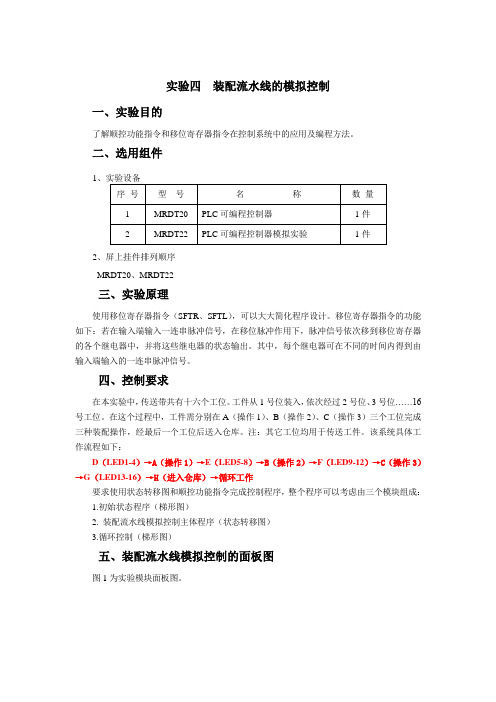

PLC实验指导书(装配流水线的模拟控制)

实验四装配流水线的模拟控制一、实验目的了解顺控功能指令和移位寄存器指令在控制系统中的应用及编程方法。

二、选用组件12、屏上挂件排列顺序MRDT20、MRDT22三、实验原理使用移位寄存器指令(SFTR、SFTL),可以大大简化程序设计。

移位寄存器指令的功能如下:若在输入端输入一连串脉冲信号,在移位脉冲作用下,脉冲信号依次移到移位寄存器的各个继电器中,并将这些继电器的状态输出。

其中,每个继电器可在不同的时间内得到由输入端输入的一连串脉冲信号。

四、控制要求在本实验中,传送带共有十六个工位。

工件从1号位装入,依次经过2号位、3号位 (16)号工位。

在这个过程中,工件需分别在A(操作1)、B(操作2)、C(操作3)三个工位完成三种装配操作,经最后一个工位后送入仓库。

注:其它工位均用于传送工件。

该系统具体工作流程如下:D(LED1-4)→A(操作1)→E(LED5-8)→B(操作2)→F(LED9-12)→C(操作3)→G(LED13-16)→H(进入仓库)→循环工作要求使用状态转移图和顺控功能指令完成控制程序,整个程序可以考虑由三个模块组成:1.初始状态程序(梯形图)2. 装配流水线模拟控制主体程序(状态转移图)3.循环控制(梯形图)五、装配流水线模拟控制的面板图图1为实验模块面板图。

图1 实验模块面板图图中的A~H表示动作输出(用LED发光二极管模拟)。

另外有三个控制信号:启动(开关)、复位(按钮)和移位(按钮),系统在启动后,每按动一次移位钮,在不同工作状态之间进行转换,具体参见第四部分的“具体工作流程”。

六、接线列表。

基于PLC的装配流水线控制系统设计

基于PLC的装配流水线控制系统设计装配流水线控制系统是现代工业生产中常见的自动化生产设备,它能够实现高效率的装配操作。

该系统主要由PLC(可编程逻辑控制器)、传感器、执行器等设备组成,通过PLC对传感器信号的处理和对执行器的控制,实现对流水线上各个工位的协调和控制。

该流水线控制系统主要包括以下几个方面的设计考虑。

首先,流水线优化设计。

流水线中的各个工位应按照合理的顺序布置,以实现装配过程中的最短时间和最小成本。

在设计中应考虑到物料的传递时间、工装的设计等因素,以提高系统的效率。

其次,传感器选择和布置。

传感器负责实时监测流水线各个工位的状态,为PLC提供反馈信号。

在选择传感器时需考虑精度、稳定性、可靠性等因素,并根据具体的工位需求合理布置传感器位置。

然后,PLC程序设计。

PLC是流水线控制系统的核心部件,负责处理传感器信号和控制执行器的动作。

在PLC程序设计中,需考虑到流水线的工作模式、工位之间的协作关系,如同步操作、分拣操作等。

另外,还应设计相应的报警机制和故障排除措施,以保证流水线的安全和可靠性。

此外,执行器的选择和控制。

执行器负责完成装配过程中的移动、旋转等操作。

在选择执行器时,应考虑到其承受能力、精度等因素,并确保其能够与PLC进行有效的通信和控制。

在控制方面,则需根据具体的工位需求,编写相应的PLC程序来控制执行器的运动。

最后,人机界面设计。

人机界面是操作员与流水线控制系统之间的接口,用于操作流水线、显示实时信息、设置参数等。

在人机界面设计中,可采用触摸屏或按钮操作方式,并根据操作员的需求进行界面布局和功能设置,以实现流水线控制系统的方便操作和实时监控。

综上所述,基于PLC的装配流水线控制系统设计需要考虑流水线优化设计、传感器选择和布置、PLC程序设计、执行器的选择和控制以及人机界面设计等方面。

通过合理的设计和优化,能够实现流水线装配过程的高效率和可靠性,提高企业的生产效益和竞争力。

装配流水线的PLC模拟控制

摘要:本文主要是介绍PLC模拟控制在工业生产中的运用,要求学会使用组态软件和PLC(SIMEINS S7-200)控制系统连接,采用下位机执行,上位机监控的方法,构建完成装配流水线的模拟控制系统。

通过PLC模拟控制和组态的监控,本文实现了装配流水线的控制和监视。

关键词:PLC控制;下位机执行;上位机监控;组态监控(本文将以实验论述来讲述PLC的相关知识)。

装配流水线的PLC模拟控制一. 本论1 引言1.1PLC = Programmable logic Controller,可编程逻辑控制器,一种数字运算操作的电子系统,专为在工业环境应用而设计的。

它采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算,顺序控制,定时,计数与算术操作等面向用户的指令,并通过数字或模拟式输入|输出控制各种类型的机械或生产过程,是工业控制的核心部分PLC = Programmable Logic Controller,可编程控制器。

另外PLC还有以下几个名称:PLC = Power Line Communication,电力线通信,即我们俗称的“电力线上网”。

可编程控制器(Programmable Controller)是计算机家族中的一员,是为工业控制应用而设计制造的。

早期的可编程控制器称作可编程逻辑控制器(Programmable Logic Controller),简称PLC,它主要用来代替继电器实现逻辑控制。

随着技术的发展,这种装置的功能已经大大超过了逻辑控制的范围,因此,今天这种装置称作可编程控制器,简称PC。

但是为了避免与个人计算机(Personal Computer)的简称混淆,所以将可编程控制器简称PLC,plc自1966年出现,美国,日本,德国的可编程控制器质量优良,功能强大。

在工业自动化生产中,由于PLC控制具有一系列的的优点,而且便于控制,深受企业的喜爱,同时运用组态软件进行监控生产流程,更是让整个过程变得可视化。

基于PLC装配流水线控制系统设计

基于PLC装配流水线控制系统设计PLC(可编程逻辑控制器)装配流水线控制系统广泛应用于工业生产中,为实现高效、精确的装配过程提供了极大的便利。

本文将介绍一个基于PLC的装配流水线控制系统的设计,包括系统的硬件和软件方面。

1.系统硬件设计:系统硬件包括PLC、传感器、执行器以及通信设备等。

首先,选取适当的PLC型号和规格,根据装配流水线的复杂程度和需求来选择PLC的输入输出点数和处理能力。

然后,根据不同装配过程的要求,安装相应的传感器,如接近传感器、光电开关等,用于检测物料的位置、状态或者其他相关参数。

执行器方面,可以使用气动元件、电动机等来实现在装配过程中的动作。

最后,通过通信设备将PLC与上位机或其他设备进行连接,以便进行监控和数据传输。

2.系统软件设计:系统软件主要包括PLC程序的设计和编程。

在PLC程序设计方面,首先需要根据装配流程的要求,将整个流水线划分为不同的工作站,并确定每个工作站的任务和顺序。

然后,针对每个工作站,设计相应的控制逻辑,包括输入信号的检测、输出信号的控制、动作的执行等。

根据具体情况,可以采用Ladder图、函数图或者其他编程语言来进行PLC程序的编写。

此外,为了确保系统的稳定性和安全性,还需要考虑以下几个方面:-应用异常处理:当出现异常情况时,如传感器故障、执行器故障等,系统应能够及时检测到并进行响应,如发出警报或者采取其他应对措施。

-数据记录与分析:通过数据采集和存储,可以实现对装配流水线运行情况的监控和分析,以识别潜在的问题和优化系统性能。

-人机界面设计:设计一个友好的人机界面,方便操作人员进行监控和控制。

界面可以显示当前状态、运行参数、装配进度等信息,并提供相应的操作功能,如启动、停止、调整等。

最后,为了确保系统的可靠性和稳定性,还应进行充分的测试和验证。

通过仿真、实验等方法,验证系统在各种情况下的运行效果,及时解决存在的问题,确保系统能够正常运行。

综上所述,基于PLC的装配流水线控制系统设计需要考虑硬件和软件方面的因素,并且要注重异常处理、数据记录与分析以及人机界面设计。

装配流水线PLC控制系统设计

装配流水线PLC控制系统设计引言:装配流水线是一种常见的工业自动化生产设备,用于批量产品的高效装配。

PLC(Programmable Logic Controller)控制系统是一种可编程逻辑控制器,被广泛应用于工业自动化领域。

本文将对装配流水线PLC控制系统进行设计。

一、系统概述本装配流水线PLC控制系统设计主要包含以下几个方面的内容:输入输出模块设计、PLC程序设计、安全控制设计和系统排故设计。

1.输入输出模块设计输入模块用于接收外部传感器的信号,输出模块用于控制装配流水线上的执行组件。

根据实际需求,可以使用数字输入和模拟输入模块以及数字输出和模拟输出模块。

输入模块需要接入物料传感器、位置传感器和安全传感器等,其中物料传感器用于检测物料的到达和离开,位置传感器用于检测执行组件的位置,安全传感器用于检测装配过程中的意外情况。

输出模块需要连接装配机械手、传送带和气动执行元件等。

2.PLC程序设计PLC程序设计是装配流水线PLC控制系统的核心部分。

根据装配流程和控制需求,设计适当的PLC程序。

首先确定各个执行组件的工作顺序和时序关系,编写对应的PLC指令。

PLC指令包括输入输出控制、逻辑控制、计数控制和定时控制等。

在编写过程中,需要考虑到各个工作站之间的同步和协调。

3.安全控制设计安全控制设计是确保装配流水线运行过程中工人的安全的关键环节。

设计合理的安全控制策略,包括急停按钮、安全门和光幕等安全装置的设置。

同时,在PLC程序中加入必要的安全逻辑,确保系统对于异常情况能够及时作出响应。

4.系统排故设计系统排故设计是确保装配流水线长时间稳定运行的关键环节。

设置合适的故障检测和诊断机制,如报警系统、故障代码显示和历史记录等。

在PLC程序中加入可靠的故障处理逻辑,及时发现和解决系统故障。

二、具体设计方案在具体设计中,需要根据实际应用需求和设备特点进行详细设计。

以下是一个简单的装配流水线PLC控制系统设计方案。

基于PLC的装配流水线控制系统设计

基于PLC的装配流水线的控制系统设计摘要随着微电子技术和计算机技术的不断发展,PLC在处理速度、控制功能、通信能力及控制领域成为工业自动化领域中最重要、应用最广泛的控制设备之一,并已成为现代工业生产自动化的重要支柱。

对装配流水线的控制进行了分析设计,该系统主要引入了PLC编程控制器的控制方式,实现了对装配流水线的工作状态的在线监测和系统自动控制。

设计的控制系统具有较高的实用性,能够进行启动、移位、复位工作,较好地达到预期目标。

本次设计是装配流水线控制的模拟,主要是模拟流水线上产品所经加工过程的控制和生动的表示。

模拟主要流水线有四个操作过程(包括入库),传输带用四段指示灯表示,以指示灯的明暗来显示产品在运输这一状态。

分析控制对象我们选择用移位寄存器控制来实现控制目的,每隔5秒寄存器移位一次,从而控制相应操作的执行。

关键词:装配流水线,PLC,控制系统DESIGN OF CONTROL SYSTEM OF ASSEMBLY LINEBASED ON PLCABSTRACTWith the development of the microelectronics technology and computer technology, PLC in processing speed, control function, communication ability and control fields have new breakthrough. Become one of the most important control equipment in the field of industrial automation, the most widely used, and has become an important pillar of the modern industrial production automation.Control of the assembly line are analyzed and designed, the system is mainly introduced PLC control programming controller, realized the on-line monitoring system of assembly line and the working state of automatic control. Practical design of the control system has high, can start, shift work, reset, can reach the expected goal.The design is simulated assembly line controle, simulation is the main line of products through the control of process and the vivid representation. Simulation of main line is four operations (including storage), transmission belt with four indicates, to display the products in the transportation of this state to light shade. Analysis of the control object we choose to use the shift register control to achieve the control objective, every 5 seconds of shift register once, so as to control the corresponding operations.KEY WORDS: assembling line, plc, the control system目录前言 (1)第1章绪论 (2)1.1 课题研究的背景 (2)1.2 课题研究的现状 (2)1.2.1 可编程控制器简介 (2)1.2.2 装配流水线简介 (4)1.3 课题研究的目的和意义 (5)1.4 方案设计与介绍 (6)第2章可编程控制器 (8)2.1 PLC的基本结构和各部分的作用 (8)2.2 PLC的工作原理 (9)2.2.1 输入刷新阶段 (9)2.2.2 程序执行阶段 (9)2.2.3 输出刷新阶段 (9)第3章硬件设计 (11)3.1 整体要求 (11)3.2 PLC机型选择 (11)3.2.1 S7-200 PLC特性 (12)3.2.2 S7-200主要功能模块介绍 (12)3.3 I/O接线图及地址分配 (13)3.4 主电路的设计 (15)第4章软件设计 (16)4.1 软件的组成及作用 (16)4.1.1 软件的分类 (16)4.1.2 应用软件的编辑语言 (16)4.2 工作流程图 (16)4.3 梯形图 (19)结论 (26)谢辞 (27)参考文献 (28)附录 (29)前言本设计的目的是通过对装配流水线的PLC控制设计,进一步熟悉PLC 的概念、特点和控制原理。

项目四PLC功能指令应用任务二装配流水线控制

包括传感器、开关、按钮等,用于检测流水 线各工位的运行状态和操作指令。

PLC控制器

作为核心控制单元,负责接收输入信号、处 理逻辑运算和发出控制指令。

输出设备

如电机、气缸、电磁阀等,用于控制流水线 的动作和执行相关操作。

通讯模块

实现PLC与上位机或其他设备之间的数据交 换和通信。

软件设计

控制算法 I/O配置 控制程序编写 人机界面设计

,便于后期维护和升级。

05

PLC功能指令应用在装配 流水线控制中的案例分 析

案例一

总结词

顺序控制指令在装配流水线控制中起到关键作用,能够实现按照预设顺序自动控制设备的启停,提高 生产效率。

详细描述

通过使用顺序控制指令,PLC能够按照预设的逻辑顺序,自动控制装配流水线上的设备启停,实现自 动化生产。这种控制方式能够大大提高生产效率,减少人工干预,降低生产成本。

计数器指令的应用

计数器指令用于对装配流水线上的工件进行计数,并控制流 水线的运行速度和节奏。通过设置计数器的初始值和触发条 件,PLC能够精确地控制流水线的运行次数和间隔。

计数器指令的应用可以与顺序控制指令结合使用,实现更复 杂的动作序列和逻辑控制。

移位指令的应用

移位指令用于控制装配流水线上的工 件在生产线上的位置移动。通过将工 件从一个位置移到另一个位置,实现 工件的组装、检测和包装等操作。

THANKS FOR WATCHING

感谢您的观看

提高企业竞争力

装配流水线控制能够提高 企业的生产效率和产品质 量,增强企业的市场竞争 力。

装配流水线控制的历史与发展

历史

装配流水线控制起源于20世纪初的 美国汽车工业,后来逐渐推广到其他 制造业领域。

plc装配流水线控制

目录1.概述 22.硬件设计 22.1控制要求 22.2输入/输出接线列表 32.3系统实际流程 33.软件设计 44.调试结果 115.设计体会 11参考文献资料 121 概述本课题是用PLC控制装配流水线控制。

用PLC控制装配流水线具有程序设计简单、易于操作和理解、能够实现多种功能等优点。

此系统主要能够实现顺次启动和停止,完成工件移位以及功能紧急故障处理等功能。

2 硬件设计2.1 控制要求:图2-1功能说明:装配流水线控制传送系统,用异步电动机带动传送带,控制过程如下:启动时先按下SD按钮,起动整个传送系统,工件开始在传送带移位。

停止时按下复位按钮,装配流水线停止工作,系统初始化重新开始运行。

A,B,C三个灯模拟的是三个操作,D,E,F,G四组灯模拟的是传送带。

传送带共有十六个工位,工件从1号位装入,分别在A(操作1)、B(操作2)、C(操作3)三个工位完成三种装配操作,经最后一个工位后送入仓库;D,E,F,G均是四个灯一组的模拟传送带,这些工位均用于传送工件。

工件在传送带上开始传送,经过DEFG传送之后进行A 操作,再经过DEFG传送之后进行B操作,再经过DEFG传送之后进行C操作,然后经过DEFG 传送到仓库。

按下启动按钮整个系统开始工作,按下复位按钮整个系统开始恢复到初始化状态,按下移位按钮系统开始传送工件经过ABC三个操作之后最后到达仓库。

2.2 输入/输出接线列表表2.2-1其中I0.0 为系统启动按钮,I0.1为移位按钮,I0.2为复位按钮,Q0.1、Q0.2、Q0.3位ABC三个操作的输出,Q0.3、Q0.4、Q0.5、Q0.6为模拟传送带的输出,Q0.7位模拟的仓库输出。

2.3 系统设计流程本实验内容是模拟日常生活中的装配流水线工作情况而设计的。

装配流水线中传送带的运转通过LED指示灯的亮灭情况而显示,每一盏灯表示一个工位,一共16个工位。

工件从1号位装入,依次经过2号、3号…..16号工位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.概述

2.硬件设计

控制要求

输入/输出接线列表

系统实际流程

3.软件设计

4.调试结果

5.设计体会

参考文献资料1概述1

1

1

1 12

本课题是用PLC控制装配流水线控制。

用PLC控制装配流水线具有程序设计简单、易于操作和理解、能够实现多种功能等优点。

此系统主要能够实现顺次启动和停止,

完成工件移位以及功能紧急故障处理等功能。

2硬件设计

控制要求:

图2-1

功能说明:

装配流水线控制传送系统,用异步电动机带动传送带,控制过程如下:

A, B , C 三个灯模拟的是三个操作, D, E, 传送带共有十六个工位,工件从 1号位装入,分别在 A (操作1)、B (操作2)、C (操作3)三个工位完成三种装配操作,经最后一个工位后送入仓库;

D, E, F ,G

均是四个灯一组的模拟传送带,这些工位均用于传送工件。

工件在传送带上幵始传 送,经过DEFG 传送之后进行A 操作,再经过DEFG 传送之后进行B 操作,再经过DEFG 传送之后进行C 操作,然后经过DEFG 专送到仓库。

按下启动按钮整个系统幵始工作, 按下复位按钮整个系统幵始恢复到初始化状态,按下移位按钮系统幵始传送工件经 过ABC 三个操作之后最后到达仓库。

输入/输出接线列表

其中 为系统启动按钮,为移位按钮,为复位按钮,、、位ABC 三个操作的输出,、 为模拟传

启动时先按下SD 按钮,起动整个传送系统, 工件幵始在传送带移位。

停止时按下复位按钮,装配流水线停止工作,

系统初始化重新幵始运行。

F ,

G 四组灯模拟的是传送带。

送带的输出,位模拟的仓库输出。

系统设计流程

本实验内容是模拟日常生活中的装配流水线工作情况而设计的。

装配流水线中传送带的运转通过LED 指示灯的亮灭情况而显示,每一盏灯表示一个工位,一共16 个工位。

工件从1 号位装入,依次经过2 号、3 号… ..16 号工位。

在这个过程中,工作分别在A (操作1)、B (操作2)、C (操作3)三个工位

完成三种装配操作,经最后一个工位后送入仓库H。

在本方案中将16个工位

分为4 组,1-4 号为第一组,编号为D;5-8 号为第二组,编号为E;9-12 为第三组,编号为F; 13-16为第四组,编号为G按下启动按钮后,再按下位

移按钮,先是D组灯亮,后D组灯灭E组灯亮,3S后E组灯灭,F组灯亮…… 如此每隔熄灭上一组灯,同时点亮下一组灯,其控制规律如下所示:

S A T D T E T F T S B T D T E T F T A C T D T E T F T A H—D T E T F T G^

A…如果按下复位按钮(在16个工位运行过程中),当完成本次16个工位的

操作后,所有灯全部熄灭。

3软件设计

图梯形图

4调试结果

按下启动按钮后,再按下位移按钮,先是D组灯亮,后D组灯灭E组灯亮,3S后

E组灯灭,F组灯亮……如此每隔熄灭上一组灯,同时点亮下一组灯,其控制规律如

按下复位按钮(在16 个工位运行过程中),当完成本次16 个工位的操作后,所有灯全部熄灭

5设计体会

PLC的诞生给工业控制卡领域带来了空前的发展。

改变了空也控制领域继电器站住带地位的格局。

推动了生产力的发展。

为国民经济建设做出了巨大的贡献。

随着

PLC在工业控制领域的广泛推广,控制领域对PLC技术也提出了新的发展要求,进

一步推动了PLC技术的发展。

所以作为当代大学生,作为自动化专业的学生,熟悉的掌握

PLC应用技术生存黎明的根本。

通过本次亲身实践,我获益良多,不仅巩固了以前学习的知识,学到了很多在书本上所没有学到过的知识。

装配流水线的设计让我熟悉了所学习的梯形程序的书写,在编程中,并不是一帆风顺的,因为没有清楚的得知实验目的导致难以成功,编程中出现了两个循环的嵌套,课堂中并没有提及,在周围同学的帮助下,在多次失败的总结中,终于可以勉强的嵌套成功。

而且通过这次课程设计使我懂得了理论与实际相结合是很重要的,只有理论知识是远远不够的,只有把所学的理论知识与实践相结合起来,从理论中得出结论,才能真正的学到知识,从而提高自己的实际动手能力和独立思考的能力。

最后感谢老师的授课和教导!

参考文献

[1]张万忠.电气与PLC控制技术.化学工业出版社.2011.。