常规板坯连铸机结晶器技术

连铸区结晶器结构原理及注意要点

连铸区结晶器结构原理及注意要点连铸区结晶器结构原理及注意要点1设备组成可调式结晶器由框架与水箱、铜板、调宽液压缸、夹紧装置、足辊装置和润滑配管等零部件构成。

1.1框架与水箱结晶器水箱起支撑铜板和分配冷却水的作用。

宽面铜板的背面由宽面水箱支撑着;窄面铜板的背后由窄面水箱支撑着。

宽面冷却水从一端流到铜板下部,再通过铜板水槽流回水箱另一端。

外弧宽面铜板的水箱用左右、上下4根固定在结晶器支撑框架后梁上的顶杆在空间定位和确定出姿态,从而调整出结晶器腔型的倒锥度来。

在支撑框架后梁上的4根顶杆,通过它把外弧宽面铜板调整到外弧基准线的位置上。

内弧宽面铜板的水箱同样由4个固定在结晶器支撑框架上的夹紧装置抵住,并通过夹紧装置用内弧宽面铜板夹住两块窄面铜板,达到夹紧的目的。

结晶器的内外弧宽面冷却水箱分别挂在支撑框架的2根滑动轴上。

内外弧水箱在调宽时,可以沿着滑动轴前后移动。

1.2铜板结晶器铜板分为宽面铜板与窄面铜板。

结晶器铜板是直接影响结晶器寿命的重要零件。

对铜板材质性能有如下要求:⑴具有良好的导热性;⑵具有足够高的强度和硬度,以减少结晶器铜板的扭曲变形和机械磨损,保证结晶器铜板形状的稳定性;⑶具有较高的再结晶温度以防止连铸过程中铜板的软化和变形;⑷具有较高的抗蠕变能力和较高的热疲劳强度。

铜板采用铬锆铜,为了提高铜板的耐磨性和表面光洁程度,减少粘结和防止渗铜产生铸坯星状裂纹,在铜板表面进行镀层。

镀层为镍铁。

宽面铜板和窄面铜板均为平面。

铜板长度即为结晶器的长度,窄面铜板的宽度就是铸坯的厚度。

1.3结晶器足辊结晶器足辊设于结晶器的下方用以支撑和导向来自结晶器的铸坯,分为宽面和窄面足辊。

宽面足辊一对,窄面足辊三对。

足辊是结晶器的重要部分,要求与结晶器严格地对中,在振动时与结晶器一起振动。

在结晶器与足辊之间及辊子与辊子之间设有冷却喷嘴,以对铸坯进行喷淋冷却。

1.4结晶器调宽装置调宽装置是在结晶器的每个窄面中心线的上下两个部位各安装一只带位移传感器的油缸,油缸与窄面水箱之间铰接。

连铸连轧生产:结晶器

双锥度、多锥度甚至抛物线型锥度,以便更符合钢液凝固时体

积的变化规律,但是这种结晶器加工困难,使用并不普遍。

2.4.2 结晶器的重要参数

2 结晶器倒锥度

实际生产过程中要根据铸坯断面、拉速和钢的高温收缩率综 合选定合适的结晶器倒锥度,如果倒锥度选取过小,则坯壳与 结晶器铜板之间的气隙过大,可能导致铸坯变形,产生角部纵 裂纹等缺陷;如果倒锥度选取过大,会增加拉坯阻力,容易产 生横裂纹。

谢谢同学们!

对于板坯连铸机,目前都是采用宽度可调的结晶器。

2.4.1 结晶器的类型与构造

(3)多级结晶器:随着连铸技术的不断发展进步,连铸机 的拉速不断提高,出结晶器下口时坯壳的厚度越来越薄,为了 避免因坯壳厚度过薄导致漏钢等恶性事故,在结晶器下口安装 足辊、冷却板或冷却格栅,称为多级结晶器。

2.4.1 结晶器的类型与构造

1605

8

1702

1685

8.5

1803

1785

9

2007

1985

11ቤተ መጻሕፍቲ ባይዱ

2.4.2 结晶器的重要参数

3 结晶器断面 (3)板坯结晶器

B 结晶器窄边,与结晶器的辊缝制度以及动态轻压下工艺密

切相关,不同连铸机差别很大,所以无法推荐普遍适用的计算

公式。对于具有全程动态轻压下连铸机,可以参考

250mm 300mm 400mm

2.4 结晶器

2.4.2 结晶器的重要参数

1 长度 作为一次冷却,结晶器长度是一个非常重要的参数,它是保 证连铸坯出结晶器时能否具有足够安全坯壳厚度的重要因素。 如果长度太短,出结晶器下口时铸坯厚度达不到安全厚度,容 易产生漏钢事故;如果长度太长,拉坯阻力大,加工也困难。 所以,确定结晶器长度的主要依据是铸坯出结晶器下口时的坯 壳最小安全厚度,具体计算过程如下:

连铸结晶器钢水流动控制技术

连铸结晶器钢水流动控制技术随着我国钢铁产业的不断发展,连铸技术也得到了长足的发展。

连铸结晶器钢水流动控制技术在连铸技术中发挥着重要的作用。

本文将详细介绍连铸结晶器钢水流动控制技术的相关知识。

连铸结晶器的基本结构连铸结晶器是将钢水连续铸造成钢坯的重要部分,是连铸工艺的核心部件。

从结构上看,连铸结晶器主要由四个部分组成:结晶器本体、耐火衬里、隔热材料和水冷式金属板。

其中,结晶器本体是最重要的部分,是钢水冷凝凝固的地方,可分为上部、中部和下部三部分。

上部是冷凝层,中部是冷凝层与钢水的接触层,下部是结晶器管道的连接部分。

钢水流动控制技术连铸结晶器钢水流动控制技术是指钢水在结晶器中的流动轨迹的控制,从而实现钢水冷凝凝固的最佳效果。

其主要包括以下几个方面:钢水深度的控制钢水在结晶器中深度的控制是非常重要的,对于钢水的冷却和凝固速度起到非常重要的影响。

钢水深度过浅,会使得钢水过早地接触到结晶器内部的冷凝层,导致温度骤降,从而容易形成热裂纹和收缩孔等问题。

而钢水深度过深,则会导致冷却凝固速度缓慢,从而影响钢坯的外形和内部质量。

钢水流动速度的控制钢水在结晶器中的流动速度也非常重要,它会直接影响钢水表面的质量和钢坯的外形。

如果钢水流动速度过快,会使得钢水表面过于光滑,难以形成表面缺陷。

但是过快的流速也容易产生涡流,从而影响钢水的深入凝固和形成钢坯的自然缺陷。

因此,在实际生产过程中,要通过合理的流速控制,保证钢水在结晶器内的均匀流动。

结晶器内部的液体流态控制连铸结晶器中液态的钢水会不断地在结晶器内流动,而结晶器的形状会对钢水流动的轨迹起到非常重要的影响。

钢水在流动中容易被分成多条并行的流线,造成流态的不稳定。

因此在设计结晶器时,需要通过优化结晶器的形状和水流控制系统,以实现钢水在结晶器内作为整体流动,并且防止液相的分层现象,保证结晶器内的液态流态稳定。

结论随着钢铁行业的发展,连铸技术也在不断地发展。

连铸结晶器钢水流动控制技术是实现连铸高效、高质量生产的重要手段。

板坯连铸机结晶器设计要点分析

结构紧凑,安装调整方便,能满足快速更换要求。 整体结 构 刚 性 好,在 机 械 应 力 和 热 应 力 作 用 下 变 形小。 铜板镀层应具有良好的传热能力和耐磨性能,合理的 水缝和螺 栓 布 置,能 满 足 较 高 的 过 钢 量 和 铸 坯 质 量 的 要求。 2. 1 结晶器长度和锥度的确定 影响板坯连铸结晶器的长度主要因素有结晶器出口 的最小坯壳厚度、浇铸速度和冷却能力等。长度 L 可按下 列公式粗略计算:

通过一 系 列 的 验 算,为 回 转 窑 的 改 造 提 供 了 理 论 依据。

关键词 结晶器 板坯连铸机 设计要点

Design Essentials Analysis about Slab Mould of Continuous Casting Machine

Shi Haiyang

( Capital Engineering & Research Incorporation Limited,Beijing 100176)

图 1 结晶器铜板温度计算结果 冷却水量超过一定值后对冷却效果影响不大。图 1 为某 钢厂结晶器铜板温度的计算结果,对比水槽深度 11、15 和 水槽深度 13、17,可以知道采用水槽深度 11、15 的铜板表 面温度梯度更小,分布更均匀。

结晶器锥度是影响铸坯质量的一个重要因素,不合适 的锥度会引起铸坯窄面鼓肚或凹陷,严重时会引起角部纵 裂及三角区裂纹。根据不同钢种、不同拉速的连铸机需要 设定不同的锥度,才能生产出质量合格的铸坯。 3. 3 足辊和窄面导向装置

理宽窄面铜板间的杂质; 浇注中改变宽度规格时可将宽边

业出版社,1990

铜板张开特定小的间隙,在保证不漏钢的前提下改变了铸 [2]邹俊苏. 连铸结晶器铜板温度场数值模拟研究. 钢铁,

连铸结晶器相关技术

• 洁净钢生产重要组成环节

(保护浇注,中间包冶金)

• 高效连铸

• 铸坯质量在线监控 • 近终形连铸连轧

连铸结晶器技术

• 原理:结晶器钢水凝固传热

• 结晶器设计、参数优化与应用维护

• 操作:低温、恒速技术;异常及对策

• 结晶器振动控制 • 结晶器钢液流量控制及控流装置

连铸结晶器技术

• 漏钢报警发出后,漏钢预报系统向拉矫驱动系统发出

自动降速指令,拉矫驱动系统自动将拉坯速度降低为 0.1m/min,从而有效地防止漏钢事故的发生。

• 停浇操作

操作异常及对策

•

• •

注流失控

漏钢:开浇漏钢,注中漏钢,粘结漏钢 水口堵塞

•

结晶器设备故障

结晶器振动

1 、振动防止粘结的原理 粘结— 拉断— 填充— 受压— 愈合— 脱模 (上振) (下振)

※负滑脱:拉坯时MD下振速度有一段时间大于拉速,坯壳 相对于MD产生向上的运动。

2 、振动的作用:

防止铸坯粘结拉裂漏钢

有利于保护渣渗入,改善润滑,改善铸坯表面质量

结晶器振动波形与参数优化

• 非正弦振动:非正弦振动通过增加上振时间缩短

下振时间,以缩小结晶器向上振动速度与拉坯 速度差,且增加保护渣的渗入,来防止粘结和 改善润滑。 • 非正弦振动具有增加保护渣用量、改善结晶器 润滑、减轻铸坯表面振痕、减小坯壳的拉应力、 减小粘结性漏钢等作用

坯壳的不均匀性是大部分表面缺陷的起源

结晶器设计、参数优化与应用维护

按形状:

• 板坯 • 方坯、圆坯 • 薄板坯

按结构:

• 套管式结晶器、 • 可调宽度结晶器

MD性能要求:

(1)良好的导热性; (2)结构刚性要好; (3)装拆和调整方便; (4)工作寿命长; (5)振动时惯性力要小。

板坯连铸结晶器制造与应用

板坯连铸结晶器制造与应用发布时间:2022-11-27T08:58:55.551Z 来源:《中国科技信息》2022年8月第15期作者:黄余源[导读] 结晶器是连铸设备中的铸坯成形设备,人们称它是连铸机的心脏,它的功能是将连续不断地注入其腔内的高温钢液通过冷却壁强制冷却,黄余源宝钢湛江钢铁有限公司广东湛江524072摘要:结晶器是连铸设备中的铸坯成形设备,人们称它是连铸机的心脏,它的功能是将连续不断地注入其腔内的高温钢液通过冷却壁强制冷却,导出其热量,使钢液在结晶器内逐渐凝固成所需的断面形状和一定厚度的坯壳,并使这种芯部仍为液态的铸坯不断地从结晶器下口被拉出,进入二次冷却区。

为保证坯壳不被拉漏以及不产生变形和裂纹等缺陷,结晶器的性能对连铸机的生产能力和铸坯质量都起着十分重要的作用。

关键词:板坯连铸机;结晶器;一、结晶器制造(一)结晶器焊接件的装配方法装配方法是指根据结晶器焊接件的特点,将众多的零件遵循结晶器结构件图纸的技术要求,装配成结晶器焊接件的工艺措施。

常用的方法有如下几种:(1)地样装配法:地样装配法是将焊接某个面的形状按1:1的实际尺寸直接绘制在装配平台上然后根据零件间结合线的位置进行装配。

(2)立式装配法:立式装配法是自下而上的一种装配方法,适用于装配结晶器焊接件高度不大的焊接件。

立式装配法又分正装和倒装两种。

正装是按结晶器焊接件使用时的位置自下而上地进行装配。

这种方法适用于下部的基础较大,且易放置平稳的结晶器焊接件。

倒装是把结晶器焊接件按使用时的方向倒过来进行装配。

这种方法适用于结晶器焊接件上部体积比下部大或正装时不易放稳的结构件。

(3)卧式装配法:卧式装配法又称平装法,适用于结晶器焊接件断面不大,但长度较大的细长焊接件,这类焊接件采用卧式装配法比立式装配法方便得多。

(4)胎具装配法:胎具装配法是利用结晶器焊接件上某个几何外形,用辅助材料依据几何外形、工艺要求,制作具有一定刚性的模具,并将几何外形上的零件固定于模具上,这种装配方法适用于结晶器焊接件几何外形较为复杂或外形尺寸较大刚性较弱的焊接件。

板坯连铸机结晶器研究分解

摘要结晶器是钢坯连续铸造的关键设备,其设计和制造的优劣直接影响到连铸生产的正常与稳定。

本文就目前连铸结晶器采用的铜板材料及铜板材料表面处理技术的发展现状进行了总结和分析。

指出针对板坯结晶器窄面铜板易高温变形、磨损的情况,采用高强度、高导热率的弥散强化铜材料,进而延长结晶器的维修周期,提高生产效率。

同时针对现有结晶器铜板表面改性技术的优缺点,发展新型合金涂、镀层技术,进一步提高涂、镀层的硬度,耐磨和耐腐蚀性能。

目前结晶器铜板表面处理的几种方法:电镀法、热喷涂法、化学热处理法以及具有潜在发展前景的激光熔覆法。

激光熔覆法由于具有清洁无污染,成品率高以及性价比高等特点,具有广阔的发展和应用空间。

而且,通过优化熔覆工艺参数,设计合理的熔覆材料体系,能够形成与铜板呈冶金结合的优良抗热耐磨复合涂层,从而显著提高结晶器的使用寿命。

关键词:结晶器;化学热处理;激光熔覆;铜板AbstractThe progress of mould plates was reviewed in continuous casting. The techniques such a solution or aging or forming or fine crystal and their combination were an effect tiveme thod which benefit for high conductivity and high strengthen of copper base alloy. Copper base composite maerial through dispersion technique and composite hardening and surface strengthening have more promising for mouldes in the future.Based on the current study stat of surface strength ening on copper crystallizer, several surface treatment means,such as electro plating thermal spraying,penetration and laserclad dingte chnique with potential development are described. Because of cleanliness without any pollution, high finished product ratio and high performance costratio, laser cladding has wide development and application range. Moreover, by optimizing process parameters and designing suitable material system, fine hea-t resistant and wear-resistant coating having metallurgy bonding with copper substrate can be fabricated, therefore, it may notably improve the service life of copper crystallizer.Key words:Copper crystallizer; Electroplating; Thermal Chemical heat treatme;Copper plate目录摘要 (I)Abstract (II)第1章绪论 (1)1.1连扎连铸简介 (1)1.2工艺流程 (3)1.3板坯连铸机质量优势 (4)1.4研究背景 (5)1.5国内外状况 (6)1.6结晶器概述 (7)1.7结晶器存在的问题 (9)1.8结晶器使用前的安全检查 (9)1.9本章小结 (10)第2章结晶器夹紧装置的选择计算 (11)2.1结晶器夹紧装置简介 (11)2.2结晶器夹紧受力分析及计算选择 (12)2.3结晶器宽边调整机构的安装 (14)2.4本章小结 (14)第3章结晶器调宽装置的选择计算 (15)3.1调宽装置简介 (15)3.2调宽装置的确定和基本参数的选择 (16)3.3调宽装置驱动选择 (18)3.4窄边调整机构的安装 (18)3.5本章小结 (19)第4章结晶器铜板及水箱的选择计算 (20)4.1结晶器铜板的设计 (20)4.1.1结晶器长度的选择 (20)4.1.2结晶器断面尺寸和倒锥度 (22)4.1.3结晶器铜板材质及表面镀层的选择 (23)4.1.4铜板厚度计算 (24)4.2水箱设计 (25)4.3本章小结 (26)第五章结晶器振动装置的应用和发展 (27)5.1振动装置的概述 (27)5.2结晶器的振动方式 (27)5.3总结 (30)5.4本章小结 (31)结论 (32)参考文献 (33)致谢 (35)第1章绪论1.1连扎连铸简介连铸连轧全称连续铸造连续轧制(Continue Casting Direct Rolling,简称CCDR),是把液态钢倒入连铸机中轧制出钢坯(称为连铸坯),然后不经冷却,在均热炉中保温一定时间后直接进入热连轧机组中轧制成型的钢铁轧制工艺。

连铸结晶器钢水流动控制技术

连铸结晶器钢水流动控制技术是指在连铸结晶过程中,通过合理的流动控制手段,优化钢水流动状态,实现均匀结晶生长,提高结晶器内钢水温度和浓度分布的均匀性,从而保证坯料的质量和性能。

连铸结晶器是连铸工艺中最重要的关键设备之一,其主要功能是将钢水从浇铸盘导入到结晶器内,并通过结晶器的结晶生长过程使钢水冷凝成坯料。

在结晶生长过程中,钢水的流动状态对坯料的质量和性能有重要影响。

因此,钢水流动控制技术成为提高坯料质量和生产效率的关键。

钢水流动控制技术主要包括三个方面的内容:流量控制、流速控制和流向控制。

流量控制是指通过调节钢水流量的大小,控制钢水在结晶器内的流动情况。

合理的流量控制可以保证结晶器内的流动速度和流动方向,防止钢水在流动过程中出现堵塞或煮沸现象,确保坯料的内部结构和外观质量。

流量控制主要通过控制浇铸速度和钢水浇注深度来实现。

浇铸速度是指钢水注入结晶器的速度,根据坯料的尺寸和形状,可调整浇铸速度来控制钢水的流动情况。

钢水浇注深度是指钢水注入结晶器的深度,通过控制浇铸深度,可以控制钢水在结晶器内的流动速度和流动状态。

流速控制是指通过调节钢水流速的大小,控制钢水在结晶器内的流动速度。

流速控制可以改变钢水的流动状态,使其更加均匀地流过结晶器内的结晶生长区域,从而实现结晶生长的均匀性。

流速控制主要包括控制结晶器出口的流速和控制结晶器内的流速。

结晶器出口的流速可以通过调节结晶器出口的形状和尺寸来实现。

结晶器内的流速可以通过调整结晶器内的流道和流道尺寸来实现。

流向控制是指通过调节钢水的流向,控制钢水在结晶器内的流动方向。

流向控制可以改变钢水在结晶器内的流动路径,使其更加均匀地流过结晶生长区域,从而实现结晶生长的均匀性。

流向控制主要包括调整结晶器内的流道设计和控制钢水的注入方向。

结晶器内的流道设计可以通过增加或减小流道的数量和尺寸来实现。

控制钢水的注入方向可以通过调整浇铸角度和钢水注入位置来实现。

以上所述为连铸结晶器钢水流动控制技术的主要内容。

常规板坯连铸机结晶器技术

常规板坯连铸机结晶器技术结晶器是连铸机中的铸坯成型设备, 是连铸机的核心设备之一。

其作用是将连续不断地注入其内腔的钢液通过水冷铜壁强制冷却,导出钢液的热量,使之逐渐凝固成为具有所要求的断面形状和一定坯壳厚度的铸坯,并使这种芯部仍为液相的铸坯连续不断地从结晶器下口拉出,为其在以后的二冷区域内完全凝固创造条件。

在钢水注入结晶器逐渐形成一定厚度坯壳的凝固过程中,结晶器一直承受着钢水静压力、摩檫力、钢水热量的传递等诸多因素引起的的影响,使结晶器同时处于机械应力和热应力的综合作用之下,工作条件极为恶劣,在此恶劣条件下结晶器长时间地工作,其使用状况直接关系到连铸机的性能,并与铸坯的质量与产量密切相关。

因此,除了规范生产操作、选择合适的保护渣和避免机械损伤外,合理的设计是保证铸坯质量、减小溢漏率、提高其使用寿命的基础和关键。

板坯连铸机一般采用四壁组合式(亦称板式)结晶器,也有一个结晶器浇多流铸坯的插装式结构。

ﻫ结晶器主要参数的确定ﻫ1 结晶器长度Hﻫ结晶器长度主要根据结晶器出口的坯壳最小厚度确定。

若坯壳过薄,铸坯就会出现鼓肚变形,对于板坯连铸机,要求坯壳厚度大于10~15mm。

结晶器长度也可按下式进行核算:ﻫﻫH=(δ/K)2Vc+S1+S2 (mm)ﻫﻫ式中δ——结晶器出口处坯壳的最小厚度,mmﻫK——凝固系数,一般取K=18~22 mm/min0.5ﻫ Vc——拉速,mm/minS1——结晶器铜板顶面至液面的距离,多取S1=100 mmﻫﻫS2——安全余量,S=50~100 mmﻫﻫ对常规板坯连铸机可参考下述经验:ﻫﻫ当浇铸速度≤2.0m/min时,结晶器长度可采用900~950mm。

ﻫﻫ当浇铸速度2.0~3.0m/min 时,结晶器长度可采用950~1100mm。

当浇铸速度≥3.0m/min时,结晶器长度可采用1100~1200mm。

ﻫﻫ 2 结晶器铜板厚度hﻫﻫ铜板厚度的确定是依据热量传热原理和高温下的使用性能,具体说,与铜板材质、镀层、机械性能、拉速、冷却水量的大小和分布等有关。

常规板坯连铸机结晶器技术(知识学习)

常规板坯连铸机结晶器技术【保护视力色】【打印】【进入论坛】【评论】【字号大中小】2006-12-0711-07杨拉道刘洪王永洪刘赵卫邢彩萍田松林 (西安重型机械研究所)结晶器是连铸机中的铸坯成型设备, 是连铸机的核心设备之一。

其作用是将连续不断地注入其内腔的钢液通过水冷铜壁强制冷却,导出钢液的热量,使之逐渐凝固成为具有所要求的断面形状和一定坯壳厚度的铸坯,并使这种芯部仍为液相的铸坯连续不断地从结晶器下口拉出.为其在以后的二冷区域内完全凝固创造条件。

在钢水注入结晶器逐渐形成一定厚度坯壳的凝固过程中.结晶器一直承受着钢水静压力、摩檫力、钢水热量的传递等诸多因素引起的的影响.使结晶器同时处于机械应力和热应力的综合作用之下.工作条件极为恶劣.在此恶劣条件下结晶器长时间地工作.其使用状况直接关系到连铸机的性能.并与铸坯的质量与产量密切相关。

因此.除了规范生产操作、选择合适的保护渣和避免机械损伤外.合理的设计是保证铸坯质量、减小溢漏率、提高其使用寿命的基础和关键。

板坯连铸机一般采用四壁组合式(亦称板式)结晶器.也有一个结晶器浇多流铸坯的插装式结构。

结晶器主要参数的确定1 结晶器长度H结晶器长度主要根据结晶器出口的坯壳最小厚度确定。

若坯壳过薄.铸坯就会出现鼓肚变形.对于板坯连铸机.要求坯壳厚度大于10~15mm。

结晶器长度也可按下式进行核算:H=(δ/K)2Vc+S1+S2 (mm)式中δ——结晶器出口处坯壳的最小厚度.mmK——凝固系数.一般取K=18~22 mm/min0.5Vc——拉速.mm/minS1——结晶器铜板顶面至液面的距离.多取S1=100 mmS2——安全余量.S=50~100 mm对常规板坯连铸机可参考下述经验:当浇铸速度≤2.0m/min时.结晶器长度可采用900~950mm。

当浇铸速度2.0~3.0m/min时.结晶器长度可采用950~1100mm。

当浇铸速度≥3.0m/min时.结晶器长度可采用1100~1200mm。

板坯连铸机备件 结晶器 维修作业标准

板坯连铸机备件维修重点控制点1、结晶器维修控制点足辊对弧精度:x±0.1mm。

宽面与窄面铜板角缝值:小于0.3mm。

铜板的平整度:铜板整个高度方向上允许0.5mm之内。

喷嘴无堵塞,喷射扇面与辊面平行,偏斜角度小于5度。

结晶器整体试压:试水压力1.2 Mpa,保压30分钟,不得出现渗漏水现象。

2、弯曲段维修控制点辊子对弧精度:1±0.1mm。

开口度误差:X±0.2mm。

喷嘴无堵塞,喷射扇面与辊面平行,偏斜角度小于5度。

3、扇形段维修控制点辊子对弧精度:1±0.1mm。

辊缝调整升降同步、平稳,误差±0.15mm。

喷嘴无堵塞,喷射扇面与辊面平行,偏斜角度小于5度。

扇形段整体试压:试水压力1.0 Mpa,保压30分钟,不得出现渗漏水现象。

板坯连铸机备件维修作业标准结晶器维修作业标准一、结晶器结构及功能:可调式结晶器由结晶器基架,带有供水、对中和固定装置;内弧铜板及冷却水箱装配、外弧铜板及冷却水箱装配、窄面铜板及压板、调宽装置、夹紧装置、宽边足辊、窄边足辊、结晶器冷却水及喷水配管、润滑配管及分配器、漏钢预报检测用的热电偶、元件的电缆(属电气)等。

结晶器提供所要求的铸坯几何尺寸及在浇铸过程中通过铜板冷却使铸流生成相当厚度的坯壳。

通过自动调宽装置调节结晶器内腔宽度方向尺寸/锥度以适应不同坯宽的要求,调宽可在线停浇时由调宽装置实现。

另外,自动调宽能自动保持宽度及锥度参数(自动补偿)。

调宽采用液压缸进行,在液压缸上附带位置传感器及集成控制阀块。

铸坯的厚度通过窄面铜板宽度确定,由外弧框架上的4组蝶簧夹紧,由外弧框架上的4个柱塞缸松开。

通过偏心机构调整结晶器在厚度方向与振动装置的相对位置,实现结晶器对中。

二、结晶器维修技术标准:结晶器每次下线必须对其污垢、氧化铁皮等杂物进行全面清理;结晶器安装上线之前,必须在结晶器对中台上进行检测。

结晶器维修,必须进行下列各项标准数据检查:1、足辊校正标准:(1)以铜板底边为基准,结晶器窄面足辊(共3~4排)向中心方向推进~0.5mm,具体操作方法见结晶器足辊对弧样板图。

板坯连铸机结晶器内电磁搅拌技术

板坯连铸机结晶器内电磁搅拌技术摘要:连铸电磁搅拌技术在冶金工业中的应用可以提高钢坯的质量,降低成本消耗,提高连铸钢的等级,降低了芯部收缩,避免了芯部偏聚,改善了铸锭内等轴晶粒。

因此,将电磁搅拌技术引入到炼钢生产中,将大大提升炼钢产品的品质,为炼钢工业带来新的生机。

今后,工业计算机控制技术将与连铸电磁搅拌技术、冶金技术、信息技术等相融合,开拓冶金产业发展新方向,逐渐实现了电磁搅拌的可视化和自动化。

同时,要充分利用新设备和新技术,大力研发新设备和新技术,以增加产品的技术含量和产品的使用效率;节能减排,节能增效,高质量钢铁产品的产量不断增加,为中国钢铁行业与国际接轨做出了重要贡献。

关键词:板坯连铸机;结晶器;电磁搅拌技术引言连铸坯的中心偏析、夹杂物和中心收缩是连铸坯的关键问题,严重影响连铸坯的内部质量。

电磁搅拌是最常用的连铸技术,它可以通过电磁力优化和消除模具中钢水的过热。

电磁搅拌后,坯料的等轴晶粒率显著提高,使坯料固化良好,提高了产品性能。

本发明可以有效地解决连铸坯的中心收缩和清洁度问题。

1结晶器电磁搅拌及连铸坯概述连铸坯是由钢水通过连铸机制成的坯段。

连铸技术可以简化从钢水到钢坯的整个生产过程,而无需连铸。

因此,连铸坯具有生产成本低、金属获取率高、劳动条件好等一系列优点。

目前,连铸坯已成为轧制生产的重要原料。

但是连铸坯也存在一些缺陷。

例如,一般孔隙率、中心孔隙率、一般点偏析、皮下气泡、铸锭偏析、边缘偏析、内部气泡、残余收缩、剥落、白点、轴向晶体裂纹、非金属夹杂物和芯部裂纹。

在低倍率检查中,可能会出现中心气孔、收缩、中心偏析、表面角裂纹和表面边缘裂纹等缺陷。

电磁搅拌是通过在铸坯液空腔中产生的电磁力来强化钢液在空腔中的移动,进而强化了钢液的传热、对流和传质,进而实现对铸坯的凝结进程的控制,这对改善铸坯的品质具有重要的意义。

目前,模具电磁搅拌是最常见的设备,适用于各种连铸机。

它可以改善钢坯的表面质量,细化晶粒尺寸,减少钢坯的夹杂物和中心孔隙率。

连铸机结晶器铜板镀层性能对比研究及镀层常见缺欠

连铸机结晶器铜板镀层性能对比研究及镀层常见缺欠连铸机结晶器铜板镀层常见缺陷一般为磨损、腐蚀、划伤、龟裂、脱落等。

对镀铬层来说前3种是正常的,对合金镀层来说前4种是正常的连铸机结晶器铜板镀层常见缺陷一般为磨损、腐蚀、划伤、龟裂、脱落等。

对镀铬层来说前3种是正常的,对合金镀层来说前4种是正常的,脱落是镀层的质量问题。

镀铬层脱落的一般原因是:(1)镀层在镀覆过程中,如果镀前处理不当,容易产生镀层结合不好,结合强度不够,遇到外力作用起层而脱落。

(2)正常的镀层,由于镀层材质与母材(铜或铜合金)比较,由于热膨胀系数差异较大,铜板受热后产生膨胀,镀层与母材之间产生内应力,当应力大于结合力时就出现起层脱落。

(3)由于生产中冷却的连续性、稳定性不好,出现较大的间歇性变化,这也是主要原因之一。

(4)由于铸坯表面出现结瘤造成磨损严重,出现耕犁划伤磨损而使镀层脱落。

结晶器是连铸的核心部件,结晶器铜板作为连铸从液态钢水到凝固成固态坯壳的重要导热部件,其质量好坏直接影响到铸坯的表面质量、连铸机拉速等指标。

熔融的钢水流经结晶器铜板,在外界冷却水的作用下结晶成坯,并被引锭杆从结晶器中拉出。

经常拉坯使结晶器铜板磨损严重,更换频繁,不仅降低生产效率,而且消耗大量的结晶器。

为提高结晶器铜板的使用寿命,国内外相关单位及专家对铜板材料及镀层展开了长期的、深入地研究,取得了很大的成果。

目前,国内外开始应用热解析技术进行结晶器设计最佳化及镀层选择的研究,热解析技术在结晶器铜板上的应用大大提高了提高结晶器铜板的寿命。

连铸机结晶器铜板采用镀层主要目的是:(1)提高铸机备件使用寿命,降低备件特别是有色金属消耗。

(2)提高铜板表面硬度、耐磨性、连铸机结晶器铜板采用镀层主要目的是:(1)提高铸机备件使用寿命,降低备件特别是有色金属消耗。

(2)提高铜板表面硬度、耐磨性、减少摩擦力,提高表面光滑程度,可以减少粘结,防止对某些合金钢钢坯因渗铜而产生星状裂纹,从而提高铸坯质量和成材率。

连铸结晶器钢水流动控制技术(二篇)

连铸结晶器钢水流动控制技术连铸板坯的表面和内部缺陷与结晶器内钢液的流动状态密切相关。

伴随着连铸机拉速的提高,结晶器内液面波动加剧,容易产生卷渣,造成铸坯质量恶化。

采用结晶器钢水流动控制技术可以改善结晶器内流场形态,抑制水口出流速度以平稳液面,促进夹杂物上浮。

连铸板坯的表面和内部缺陷与结晶器内钢液的流动状态密切相关。

伴随着连铸机拉速的提高,结晶器内液面波动加剧,容易产生卷渣,造成铸坯质量恶化。

采用结晶器钢水流动控制技术可以改善结晶器内流场形态,抑制水口出流速度以平稳液面,促进夹杂物上浮。

用于板坯结晶器的电磁制动(EMBr)、电磁流动控制(FC结晶器)和多模式电磁搅拌(M-MEMS)是结晶器钢水流动控制技术的典型代表。

电磁制动器通过对结晶器施加一个与铸流方向垂直的静态磁场而对流动的钢液进行制动。

钢流由于电磁感应而产生感应电压,因此在钢液中产生感应电流,这些电流由于受到静态磁场的作用而产生一个与钢水运动方向相反的制动力。

钢液的流速越快,制动力也越大。

电磁制动器具有一个单一的、覆盖整个板坯宽度的静态磁场。

电磁制动技术可抑制水口射流速度,减缓沿凝固壳向下流动,促进夹杂物和气泡上浮。

FC结晶器含有两个方向相反的制动磁场,第一个位于弯月面区域,另一个位于结晶器的下部,每一个磁场都覆盖了板坯的整个宽度。

FC结晶器的磁场的上电磁场减少了结晶器弯月面紊流,可防止保护渣卷入凝固壳和角部横裂;下电磁场可减少钢液向下流速,有利于夹杂物和气泡上浮。

利用M-MEMS多模式电磁搅拌器可根据需要以不同的方式搅动结晶器内的钢水,显著减少板坯铸造缺陷。

该技术采用4个线性电磁搅拌器,位于结晶器高度方向的中部、浸入式水口两侧,每侧2个线圈并排设置,可用于使浸入式水口流出的钢水制动(EMIS)或加速(EMLA)。

第三种工作模式则用于使位于弯月面的钢水转动(EMRS),此项技术可有效控制热传导梯度和坯壳凝固前沿的均匀性,消除某些钢种存在的气孔、针孔和表面夹渣等铸造缺陷。

中薄板坯连铸机结晶器的主要特点及其技术进步

21 0 0年 第 4期

ANGANG TECHNOLOGY

总第3 4期 5

中薄 板坯连 铸 机结 晶器 的主 要 特点 及 其技 术进 步

潘秀 兰 , 梁慧 智 , 王艳 红 , 冯士超

( 钢股份 有 限公 司技 术 中心 , 宁 鞍 山 140 ) 鞍 辽 10 9

摘要: 介绍 了薄板坯和中薄板坯连源自机结晶器的形状和主要特点, 对比分析 了不 同类型

p o e t u l y o ta d . r v he q a i fsr n s t Ke r s:me i m — t i lb;mo d;s a d q a i y wo d du h n sa l r t n u ly t

结晶器是连铸机上的铸坯成型装置 , 也是连 铸 机 的核心设 备之 一 , 作 用是 通 过强 制 冷 却 连 其 续 注入 结 晶器 内腔 的钢液 , 出热 量 , 钢液逐 渐 导 使 凝 固成 具有所 要求 断面形状 和一定 坯壳 厚度 的铸 坯, 并将芯部仍为液相的铸坯连续地从结晶器下 口拉 出。在钢 液注 入结 晶器 逐渐形 成一定 厚度 坯 壳 的凝 固过程 中 , 晶 器 同时受 机 械 应 力 和热 应 结 力 的综 合作用 , 运 行 状况 直 接关 系到 连铸 机 的 其

y a s h c o s s le s me p o lms o c r n u n h p r t n o q i me t a d t u m— e r ,w ih d e ov o r b e c u r g d r g t e o e a o fe up n n s i i i i h

结 晶器 内钢液 的表 面积 、 液流动 、 晶器传热 、 钢 结 薄板坯 厚度 、 拉坯 速度 等对连铸 过程和铸 坯性

板坯结晶器长寿化新技术

板坯结晶器长寿化新技术薄板坯连铸机和中等厚度(180~150mm)的板坯连铸机结晶器在线使用寿命主要取决于铜板的耐用性。

其窄边铜板失效形式以下部磨损为主;宽边铜板失效形式以弯月面区域的热裂为主。

普通板坯连铸机,随着拉坯速度的提高,弯月面区域的热裂问题也逐渐突现出来。

随着高效连铸技术(CSP、FTSC、CONROLL、ASP、QSP等)的不断应用,连铸机的拉坯速度不断提高,特别是薄板坯连铸机(110~70mm)和中等厚度(180~150mm)的板坯连铸机,设计拉速已达2.5~6.0m/min,实际生产中普遍存在弯月面区域的热裂问题。

因此,如何抑制和减缓铜板在弯月面区域产生热裂纹,已成为制约薄板坯连铸机和中等厚度(180~150mm)的板坯连铸机结晶器在线使用长寿化的最重要技术。

现实情况1 薄板坯结晶器(90~70mm)薄板坯连铸机因设计拉速较高(3.5~6.0m/min),结晶器所承担的传热强度最大,所以铜板的材质选用导热性能很好银铜合金。

但实际使用过程(拉速3.5~5.0m/min)中,弯月面区域的热裂问题仍很普遍.德国西马克公司所设计薄板坯连铸机(CSP)和意大利达涅利公司所设计薄板坯连铸机(FTSC)都存在此类问题。

唐钢热轧薄板厂、本钢炼钢厂和通钢炼钢厂的四条达涅利薄板坯连铸线上使用的进口结晶器宽边铜板单次平均通钢量不足2万吨;裂纹深度1.0~1.5mm。

窄边铜板单次平均通钢量约2万吨;表面无裂纹。

2 中厚板坯结晶器(180~150mm)中等厚度(180~150mm)的板坯连铸机,目前实际使用的拉坯速度一般为1.80~3.50m/min。

如鞍钢热轧带钢中厚板坯、济钢三炼钢中厚板坯(ASP)、唐钢一炼钢中厚板坯、唐山国丰中厚板坯等铸机皆属此类机型。

铜板的材质采用的是抗高温变形性能更好的高强度铬锆铜合金,而铜板失效形式都是以弯月面区域的热裂为主,裂纹深度1.5~3.5mm,有的甚至达到4~6mm。

板坯连铸机结晶器在线调宽技术

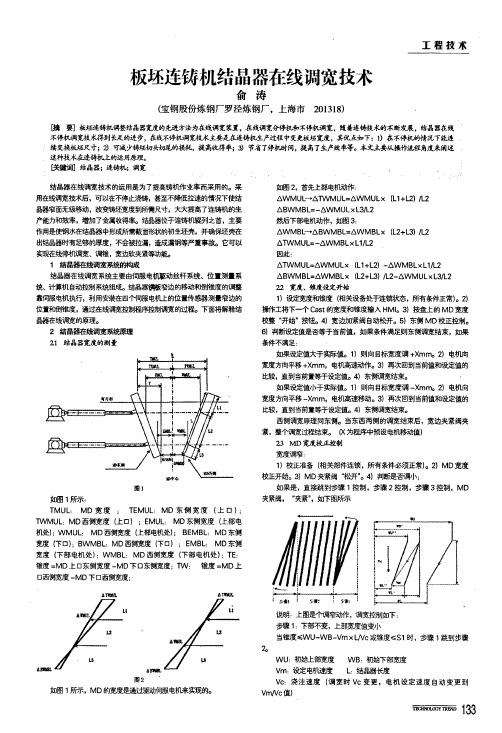

如图 2,首 先上部 电机动 作: △WMUL- ·△1、~MUL=△WMUL× ( L1+L2) ,L2 △BWMBL=一△WMULx L3/L2 然后 下部 电机 动作, 如图 3: △WMB卜·△BWMBL=△WMBLX ( L2+L3) ,L2 △1、~MUL=- △WMBL×LI/L2 因此: △1、 ^/MUL=△WMULx( L1+L2) 一 △WMBLX L1/L2 △BWMBL=△WMBLx( L2+L3) /L2- △WMUL×LWL2 22宽度 、锥度设定 开始 1) 设定宽度和锥度( 相关设备处于连锁状态,所有条件正常) 。2 ) 操作工将下一个Cas t 的宽度和锥度输入HMl 。3)按盘E的MD宽度 校整“开始 ”按钮。4) 宽边加紧阀 自动松开。5)东侧MD校 正控制。 6) 判断设定值是否等于当前值,如果条件满足则东侧调宽结束,如果 条件不满足: 如果设 定值大于 实际值。1) 则向目标 宽度调+×mm。 2) 电机向 宽度方向平移+×mm,电机高速动作。3) 再次回到当前值和设定值的 比较,直到当前置等于设定值。4) 东黼周宽结束。 如果设定值小于 实际值。1) 则向目标宽度调一× mm。2) 电机向 宽度方向平移一×mm,电机高速移动。3) 再次回到当前值和设定值的 比较,直到当前置等于设定值。4) 东儇蜩宽结束。 西侧调宽原理同东侧。当东西两侧的调宽结束后,宽边夹紧阀夹 紧,整 个调宽过程结 束。 ( X为程序中预设电机移动值) 25 MD宽度校正控制 宽度调窄: 1)校正准备(相关部件连锁,所有条件必须正常)。2) MD宽度 校正开始。3) MD夹紧阀“松开”。4) 判断是否调小: 如果是,直接跳到步骤1控制,步骤2控制,步骤3控制,MD 夹紧阀 , “夹紧”,如下圈所示

板坯连铸技术操作规程

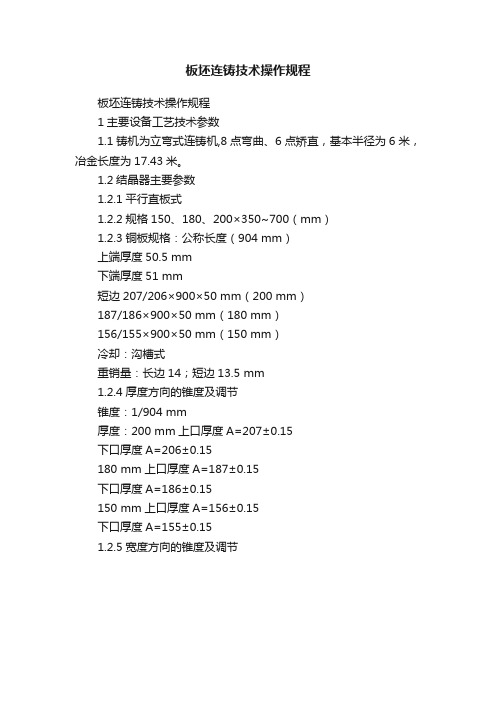

板坯连铸技术操作规程板坯连铸技术操作规程1主要设备工艺技术参数1.1铸机为立弯式连铸机,8点弯曲、6点矫直,基本半径为6米,冶金长度为17.43米。

1.2结晶器主要参数1.2.1平行直板式1.2.2规格150、180、200×350~700(mm)1.2.3铜板规格:公称长度(904 mm)上端厚度50.5 mm下端厚度51 mm短边207/206×900×50 mm(200 mm)187/186×900×50 mm(180 mm)156/155×900×50 mm(150 mm)冷却:沟槽式重销量:长边14;短边13.5 mm1.2.4厚度方向的锥度及调节锥度:1/904 mm厚度:200 mm上口厚度A=207±0.15下口厚度A=206±0.15180 mm上口厚度A=187±0.15下口厚度A=186±0.15150 mm上口厚度A=156±0.15下口厚度A=155±0.151.2.5宽度方向的锥度及调节1.2.6引锭杆总长:14200mm杆体:135×800 mm;节数25;节距400;尾节长:800杆头:146×390 mm;176×390 mm;196×390 mm通用型三种。

146×345 mm专用型一种。

调整块:146×102,146×51,146×25.5,176×102,176×51,176×25.5,196×102,196×51,196×25.5等9种过度体:135×800两节引锭杆检测器采用智能激光式。

1.3铸机扇形段开口度见下表:2铸坯规格与拉速2.1中间包温度控制普碳钢:1530-1550℃,低合金钢1525-1545℃。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

常规板坯连铸机结晶器技术【保护视力色】【打印】【进入论坛】【评论】【字号大中小】2006-12-0711-07杨拉道刘洪王永洪刘赵卫邢彩萍田松林 (西安重型机械研究所)结晶器是连铸机中的铸坯成型设备, 是连铸机的核心设备之一。

其作用是将连续不断地注入其内腔的钢液通过水冷铜壁强制冷却,导出钢液的热量,使之逐渐凝固成为具有所要求的断面形状和一定坯壳厚度的铸坯,并使这种芯部仍为液相的铸坯连续不断地从结晶器下口拉出.为其在以后的二冷区域内完全凝固创造条件。

在钢水注入结晶器逐渐形成一定厚度坯壳的凝固过程中.结晶器一直承受着钢水静压力、摩檫力、钢水热量的传递等诸多因素引起的的影响.使结晶器同时处于机械应力和热应力的综合作用之下.工作条件极为恶劣.在此恶劣条件下结晶器长时间地工作.其使用状况直接关系到连铸机的性能.并与铸坯的质量与产量密切相关。

因此.除了规范生产操作、选择合适的保护渣和避免机械损伤外.合理的设计是保证铸坯质量、减小溢漏率、提高其使用寿命的基础和关键。

板坯连铸机一般采用四壁组合式(亦称板式)结晶器.也有一个结晶器浇多流铸坯的插装式结构。

结晶器主要参数的确定1 结晶器长度H结晶器长度主要根据结晶器出口的坯壳最小厚度确定。

若坯壳过薄.铸坯就会出现鼓肚变形.对于板坯连铸机.要求坯壳厚度大于10~15mm。

结晶器长度也可按下式进行核算:H=(δ/K)2Vc+S1+S2 (mm)式中δ——结晶器出口处坯壳的最小厚度.mmK——凝固系数.一般取K=18~22 mm/min0.5Vc——拉速.mm/minS1——结晶器铜板顶面至液面的距离.多取S1=100 mmS2——安全余量.S=50~100 mm对常规板坯连铸机可参考下述经验:当浇铸速度≤2.0m/min时.结晶器长度可采用900~950mm。

当浇铸速度2.0~3.0m/min时.结晶器长度可采用950~1100mm。

当浇铸速度≥3.0m/min时.结晶器长度可采用1100~1200mm。

2 结晶器铜板厚度h铜板厚度的确定是依据热量传热原理和高温下的使用性能.具体说.与铜板材质、镀层、机械性能、拉速、冷却水量的大小和分布等有关。

研究表明.拉速高.铜板应随之减薄;反之.拉速低.铜板应随之增厚。

在考虑上述诸多因素后.铜板的厚度可由下式确定:h=hm+Δm+δm (mm)式中 hm——铜板冷却水槽深度.mmΔm——铜板加工余量.一般取Δm=10~15mmδm——铜板最终的有效厚度.一般取δm=10mm3 结晶器内腔最大宽度AmaxAmax=1.025×Bmax (mm)式中 Bmax——板坯最大名义宽度.mm4 宽边铜板最大宽度CumaxCumax=Amax+2h+(100~150) (mm)5 无轻压下时.窄边铜板上、下口尺寸Zs、ZxZs=1.025×D+2 (mm)Zx=1.019×D+2 (mm)式中 D——板坯名义厚度.mm如果考虑了凝固末端轻压下.则应再增加3~4mm。

另外.有的用户还要求按照自己的经验进行确定.这时须尊重用户意见。

6 单边调宽行程SdSd=( Amax-Bmin)/2+(30~50) (mm)式中 Bmin——为板坯最小名义宽度.mm。

7 当用户无特殊要求时.生产当中结晶器下、上口尺寸Ax、As的确定Ax=(1.010~1.012)×B (mm)As= Ax×(1+Δ×H) (mm)式中 B——板坯名义宽度.mmΔ——结晶器锥度.一般取0.9%/m左右H——结晶器长度.m图1为结晶器上、下口尺寸示意图。

图1 结晶器上下口尺寸8 结晶器夹紧力的计算每个结晶器有4组夹紧弹簧.上方两组.下方两组.其夹紧力为:FS1=1.5×ΣPAFS2=1.5×ΣPB式中 FS1——结晶器上口每个夹紧装置的夹紧力.mmFS2——结晶器下口每个夹紧装置的夹紧力.mmΣPA——钢水静压力和内弧水箱移动所产生的摩擦力在上方的作用力.kNΣPA——钢水静压力和内弧水箱移动所产生的摩擦力在下方的作用力.kN夹紧装置结构形式可采用弹簧夹紧、液压缸松开的方式.也可采用全液压夹紧方式。

9热态板坯由宽调窄时的推力结晶器推力计算时.可参考《板坯连铸机设计与计算》一书.主要考虑下列因素:(1)铸坯变窄时的推力。

(2)结晶器窄边钢水静压力。

(3)宽窄边铜板因弹簧夹紧引起的摩擦力。

(4)沿铸造方向窄边和铸坯之间的摩擦阻力。

10 结晶器下口与引锭头之间的间隙引锭进入结晶器后.结晶器下口宽度与引锭头宽度之间的间隙为4~9mm引锭进入结晶器后.结晶器下口厚度与引锭头厚度之间的间隙为4~5mm结晶器的优化问题1 结晶器铜板材质结晶器铜板设计是结晶器设计的最重要环节。

铜板的导热效果及寿命主要与铜板的材质、热面镀层、结晶器冷却水水量、结晶器与足辊及二次冷却区的对弧精度有关.除此之外.合理的结构设计显得更为重要。

结晶器铜板母材推荐采用CuCrZr合金.也可采用CuAg合金.在一台结晶器上两种材质也可一起采用.易磨损的窄面铜板采用CuCrZr材质.相对不易磨损的宽面铜板采用CuAg材质。

铜板厚度一般取40~50mm。

铜板镀层采用Ni-Cr、Ni-Fe、Ni-Co、Co-Ni等。

铜板每次刨修量1.5mm。

结晶器铜板的最小有效使用厚度(铜板表面至水槽底部)10mm。

2 铜板水槽分布结晶器铜板水槽的分布和传热密切相关.结构设计包括水槽的宽度、深度、数量分布及铜板固定螺栓的布置等。

其要点是设置合适的冷却水流量与流速.并考虑结晶器冷却的均匀性。

设计时螺栓直径在M16~M20之间选取.螺栓间距应尽可能小.尽量减小固定螺栓近旁的水槽间距.并采用长短结合的水槽深度.即布置在铜板固定螺栓近旁的水槽可适当深一些.这样可有效降低固定螺栓处的铜板热面温度差.使结晶器热量传递及形成的坯壳更为均匀.如图2所示:图2 不同尺寸的水槽深度表1是国外某钢厂常规板坯连铸机高拉速时结晶器铜板主要参数。

铜板材质Cu-Cr-Zr铜板厚度35~40mm.表面温度小于350℃水槽宽度5mm水槽间距20mm33mm(螺栓近旁)水槽深度15mm21mm(螺栓近旁)水速大于9.0m/min(弯月面处)为了减小窄面铜板边缘的热面温度.可以采取在铜板边缘增加倾斜水槽或者增加角部通水孔.图3为角部倾斜水槽及通水孔示意图。

图3 角部倾斜水槽及通水孔3 铜板冷却水量与水流速冷却水量以浇铸速度为依据.按照板坯断面周边长度取2.0~2.8ℓ/min/mm。

冷却水压力1.0MPa左右.根据结晶器水路结构和压力损失大小.必要时窄面水的控制回路增设0.2MPa的增压泵。

对于常规板坯连铸机.冷却水流速应控制在6~10m/s之间。

对于中薄板坯连铸机.冷却水流速应控制在10~13m/s之间。

4 窄边和宽边的热流比设计时应注意.结晶器窄边和宽边的热流比一般在0.8~0.9时.铸坯不易出现裂纹。

5 液面处铜板温度分布结晶器液面处铜板温度沿水平方向的分布.应尽可能做到高低温度差△T≤10℃.以利于坯壳的均匀形成。

6 沿结晶器长度方向水槽的过渡圆弧如图4所示.过渡圆弧的半径不要选的过大.否则会影响铜板顶部与钢液面接触部位的冷却效果.可取R=30~100mm。

图4 水槽的过渡圆弧7 铜板与水箱的密封铜板和水箱一般采用耐热橡胶O型密封条密封.这时密封槽不能按标准设计.O型密封条直径选定后.所选的密封槽应比标准规定的小。

这还不够.必要时.采用双密封条密封。

8 铜板外形在生产使用中.因为结晶器长时间热负荷工作.夹紧装置松动或窄边漂移.也可能由于设备加工及安装等原因.使窄面铜板的工作状态出现偏斜.如图5(a)所示.偏斜后出现了间隙a。

如果a值过大.角部热阻增大.不利于该处坯壳的形成.容易造成漏钢.同时钢水容易进入角部间隙凝结.造成挂钢。

优化窄边铜板的外形可以改善这种状况。

优化方案一.图5为解决窄边漂移的优化方案示意图。

改变窄边铜板断面形状.如图5(b)所示。

其原理是相对减薄窄边铜板的厚度.从而减小角部间隙。

窄边铜板断面形状改变后的工作状态如图5(c)所示.很明显.优化后的角部间隙b值要小于a值。

图5 窄边偏移方案优化优化方案二.改变窄边铜板宽度方向的几何外形.如图5(d)所示。

结晶器上口不接触钢水.下口坯壳已经有一定厚度.所以对窄边铜板的上部和下部可以进行小量修正.以减小窄边铜板的相对宽度.从而减小角部间隙。

9 水路结晶器的设计应保证其安装在振动装置上后.水路能够自动接通.对中简单.固定和更换便捷。

板坯宽度较宽时.结晶器每个宽面冷却水回路可由一个变为两个。

此时.其水箱的结构必须保证有足够的刚度。

结晶器水各回路的流量调节阀必须设置在回水侧。

结晶器水箱上部必须设置放气阀并设计渗水槽.而下部设置放水孔。

10 足辊根据浇铸速度和板坯断面尺寸.结晶器宽面足辊可设置1~3对.窄面足辊可设置2~5对。

窄面足辊的对数≥2时.辊子轴承座除有垫片组调整辊子高度外.背面应增加弹簧支撑.以提高窄面足辊支撑板坯的实际效果。

根据钢水静压力确定弹簧力的大小。

足辊喷淋架及喷嘴处于连铸机最易漏钢的部位.设计中必须考虑安装、拆卸的方便性。

足辊轴承座立板与二冷喷嘴的相互位置应事先精确设计.避免干涉。

设计中要注意解决好喷嘴布置与分段足辊中间支撑轴承座容易相互干涉的问题。

高拉速时结晶器下方可采用格栅支承结构。

11 调宽结晶器调宽可分为热态和冷态两大类.热连轧机要求热送的板坯具有按照周期输送板坯宽度的特点.则结晶器可采用浇铸过程中的热态调宽。

其它轧机无变换板坯宽度的要求.则结晶器可考虑冷态调宽。

调宽可以用电动机、液压马达、液压缸等驱动。

冷态调宽时.也可以用手动。

热态调宽的机械设计速度一般为0~120mm/min。

浇注不同厚度板坯时.结晶器外弧线是一个不能变更的基准线.调宽装置应能够适应厚度的变化.必要时沿板坯厚度方向移动位置。

热态调宽时.可采用软夹紧。

夹紧装置在结晶器中的位置应保证钢水静压力的作用中心位于上下夹紧装置之间。

按照不同的驱动源.调宽装置可分为电动(液压马达)式和液压缸式.液压缸式调宽装置由于结构简单而成为目前的发展方向。

12 窄面漂移窄面漂移是一个生产铸造过程当中十分头疼的问题.必须十分重视解决。

13 其他结构设计问题(1)结晶器盖板设计时.大盖板固定.小盖板活动。

大盖板考虑液面检测装置的安装或放置位置.大小盖板既要考虑结晶器振动时互不发生干涉.又要考虑相互间的密封性.防止蒸汽逸出。

(2)结晶器本体设计时.可考虑自带支撑.而支撑柱子的长度.应大于设备最低限.但不能和弯曲段发生干涉。

(3)为了保护环境.设置结晶器排烟装置。

14 结晶器维修(1)结晶器是一个易损更换件.设有专门的维修场地。