注塑模设计案例

汽车注塑模具设计全图解教程案例介绍(系统)

18

内分型核心技术

Silver Basis Engineering Inc. DFM Review

19

如上图所示,为汽车内分型保险杠二次变轨(又称双节变轨)运行轨迹图,共4种 运行轨迹,分别为a,b,c,d四种。下面详细分析4种二次变轨运动轨迹: 图a所示分为3段,分别为L1,L2,L3。 横向斜顶由运动导轨控制其运动,在L1这段距离内,横向斜顶保持不变。 在L2这段距离内,横向斜顶向内拉动制品变形,脱出定模倒扣。

用。

对于汽车保险杠塑件,一般有外分型与内分型两种分型方式。针对所有的汽车 保险杠两侧的大面积倒扣,即可以采用外分型也可以采用内分型。这两种分型方式 的选择主要取决于最终客户汽车主机厂对保险杠的要求,一般欧美汽车大多采用内 分型技术,日系汽车大多采用外分型。两种分型方式各有优缺点,外分型的保险杠 需要处理夹线,增加了加工工序,但外分型保险杠在模具成本与技术难度要低于内 分型保险杠。内分型的保险杠通过二次变轨轨道控制技术,一次性完美的将保险杠 注塑出来,从而保证了保险杠的外观质量,节省了塑件加工工序与加工成本。但缺

接着继续运行,横向斜顶保持不变,制品脱离大斜顶。在L3这段距离内,制品完成 脱模,接着机械手取件。

图b所示分为4段,分别为L1,L2,L3,L4。 1. 横向斜顶由运动导轨控制其运动,在L1这段距离内,横向斜顶保持不变。

2. 在L2这段距离内,横向斜顶在向内拉动制品变形,脱出定模倒扣。 3. 接着继续运行,横向斜顶保持不变,在L3这段距离内,制品脱离大斜顶。

Silver Basis Engineering Inc. DFM Review

图d所示分为4段,分别为L1,L2,L3,L4。

ug注塑模具设计实例

ug注塑模具设计实例以下是一个简单的注塑模具设计实例,模具设计的基本概念和步骤。

设计案例:一个简单的塑料瓶盖模具1. 确定产品尺寸和形状产品是一个简单的塑料瓶盖,直径为20mm,高度为3mm。

瓶盖表面有纹理,以增加摩擦力,方便开启。

2. 确定模具结构模具采用典型的双板模结构,由动模板和定模板组成。

动模板上设有型腔,定模板上设有浇口和流道。

3. 确定型腔布局由于瓶盖尺寸较小,可以采用一模一腔的布局。

型腔布置在动模板上,浇口和流道布置在定模板上。

4. 设计浇口和流道浇口和流道的设计需要考虑塑料的填充和流动。

本例中,采用点浇口,浇口直径为1mm,流道直径为4mm。

5. 设计推出机构推出机构用于将成型后的产品从模具中推出。

本例中,采用推杆推出,推杆直径为8mm,数量为4个。

推杆安装在动模板上,推出时推动瓶盖脱离型腔。

6. 设计冷却系统冷却系统用于将成型过程中的热量从模具中带走,防止产品变形和开裂。

本例中,采用水管冷却,水管直径为4mm,布置在动模板和定模板上。

7. 设计排气系统排气系统用于将成型过程中的气体从模具中排出,防止气体的积聚和压力的升高。

本例中,采用排气槽,排气槽直径为2mm,数量为4个。

排气槽布置在定模板上。

8. 设计模具零件加工工艺性模具零件的加工需要考虑其工艺性。

本例中,采用数控加工中心进行加工,材料选择不锈钢。

9. 设计模具装配工艺性模具装配需要考虑其工艺性。

本例中,采用螺钉连接动模板和定模板,并使用定位销进行定位。

以上是一个简单的注塑模具设计实例,希望能帮助您更好地理解模具设计的基本概念和步骤。

双分型面注塑模具设计

单元一 双分型面模具基础认识

• 所有细水口模一般采用标准唧咀,超过4545以上的模胚,采用自 制唧咀。

• 当面板较厚时,在保证唧咀托底与面板底之间10mm (至少5m m)距离的情况下,将唧咀沉入面板,如图3-16所示。

• 7.点浇口的形式与尺寸 • 点浇口垂直设置于制品表面,其尺寸如图3-17所示。

上一页 下一页 返回

单元一 双分型面模具基础认识

• 定距拉板可以控制开模距离,与水口板组合可以方便浇注系统自动脱 落。

• (1)装配形式。如图3-12所示。 • (2)技术要求:D1一般取10~12mm;D2的尺寸应稍大于

流道在开模方向上的投影总长度,但不能小于110mm;D3要求 大于1.0mm;D4一般取25mm左右,其他尺寸参考图3-1 2。 • (3)材料:45钢。 • 3.小拉杆(见图3-13) • 1)小拉杆的作用

• (2)螺杆式注射机。 • 螺杆在料筒内旋转时,将料斗内的塑料卷入,逐渐压实、排气和塑化

,将塑料熔体推向料筒的前端,积存在料筒顶部和喷嘴之间,螺杆本 身受熔体的压力而缓慢后退。

• 2)按塑料在料筒的塑化方式分 • 按塑料在料筒的塑化方式不同可分为柱塞式注射机和螺杆式注射机。 • (1)柱塞式注射机。

上一页 下一页 返回

单元二 注塑机的选择

• 注射柱塞为直径20~100mm的金属圆杆,当其后退时物料自料 斗定量地落入料筒内,柱塞前进,原料通过料筒与分流梭的腔将塑料 分成薄片,均匀加热,并在剪切作用下塑料进一步混合和塑化,完成 注射。多为立式注射机,注射量小于30~60g,不易成型流动性 差和热敏性强的塑料。柱塞式注射机由于自身的结构特点,在注射成 型中存在着塑化不均、注射压力损失大等问题。

双色注射模具设计10个实例(经典案例)

双⾊注射模具设计10个实例(经典案例)这是⼀款⼿机护套,如下图产品分析:此款为某品牌⼿机的外圈护套,由⼆种塑料(PC+TPE)组成。

由于要求外形美观光滑,分模线必须做在内侧圆弧切点,所以外模要四⾯滑开,再看内侧,四周全部是内扣的,必须全⽅位内抽芯,也就是俗称的“爆炸芯”。

关于“爆炸芯”的模具结构,假如是普通的注塑模具,已经有⾮常经典的机构,我下⾯将有详细的介绍。

现在问题是双⾊模具,有⼆组动模和⼆组定模,⼆组动模的所有部件是完全⼀致的,要在双⾊注塑机的转盘上进⾏180度旋转,⼆种不同的塑料分别射进模腔,注射硬胶(PC)时动模的顶出机构和抽芯机构不动作,再注射软胶(TPE)并开模后,对准软胶料筒的⼀侧的动模的抽芯机构和顶出机构才开始动作,将完整的双⾊制品顶出。

由于动模旋转后,交换⼜合模后的浇⼝必须在同⼀位置,所以软胶和硬胶的浇⼝的处理显得令⼈困惑。

由于模具必须四周都要进⾏“内外同抽”,内、外滑块怎样排列,轨道设置在哪⾥?这个问题同样有被逼⼊墙⾓的感觉。

且不谈模具滑块机构的复杂性,我们从双⾊模具的基本原理来考虑,硬胶部分的成型和内外同抽机构是⼀定要设置在定模⼀侧的,软胶部分的成型机构也要设置在定模。

⽽且这个部分是由内外同抽的机构组成的凸起插⼊到动模的凹槽中。

转盘旋转180度后,这组凸起刚好插⼊到另外⼀个动模的凹槽中。

也就是说,⼆个定模上的由内外同抽滑块组成的凸起的外部形状和尺⼨是完全相同的。

仅仅是成型软胶和硬胶的型⾯不同⽽已。

问题的难点是,这个凸起会分成上下⼆层,⼀层向外移动,另⼀层向内移动,也就是俗称的“内外同抽”,合成的凸起的侧⾯是⼀个统⼀的斜⾯,但是,传统的滑块必须要有滑动轨道等必要的条件,怎样设置轨道?这便成了本案例的核⼼问题。

我是这样设置动模部分的凹槽和定模部分凸起的。

动模的凹槽是这样的。

下⾯我们来探讨定模部分的设计1.01定模内外同抽的设计基本机构是这样的当A板和定模底板分开35mm后拨块拨动内滑块,同时通过齿轮的传动,外滑块向外移动。

注塑模设计案例

2024年10月10日

三、注射模旳构造设计

3.浇注系统旳设计

⑶浇口设计 浇口形式旳选择

因为该塑件外观质量要求较高,浇口旳位置和大小应以不 影响塑件旳外观质量为前提。同步,也应尽量使模具构造 更简朴。

潜伏式浇口 浇口位置在塑件内表面,不影响其外 观质量。 但采用这种浇口形式增长了模具构造 旳复杂程度。

2024年10月10日

二、拟定成型设备选择与模塑工艺规程编制

2.拟定成型工艺参数

⑴塑件模塑成型工艺参数旳拟定 查附表9得出工艺参数见下表,试模时可根据实际 情况作适当调整。

聚碳酸脂

预热和干燥 料筒温度t/0C

喷嘴温度t/0C

温度t/0C110~120 时间τ/h8~12 后段 210~240 中段 230~280 前段 240~285

⑵塑件型腔较大,有尺寸不等旳孔,如Ф12、4-Ф10、4Ф4.5、4-Ф5它们均符合最小孔径要求。

⑶在塑件内壁有4个高2.2,长11旳内凸台。所以,塑件不 易取出。需要考虑侧抽装置。

结论:综上所述,该塑件可采用注射成型加工。

2024年10月10日

二、拟定成型设备选择与模塑工艺规程编制

1.计算塑件旳体积和重量

查有关手册得PC旳收缩率为Q=0.5%~0.7%,故平 均收缩率为:Scp=(0.5+0.7)%/2=0.6%=0.006,根 据塑件尺寸公差要求,模具旳制造公差取Z=Δ/3。

已知条件:平均收缩率SCP =0.006mm;模具旳制 造公差取Z=Δ/3。

类 零件 别 图号

模具 零件 名称

塑件尺寸

计算公式

塑料模设计及制造实例

二、拟定模具构造方案

1.拟定型腔数量及布局形式 2.选择分型面 3.拟定浇注系统与排气系统 4.选择推出方式 5.拟定侧凹部分旳处理方式 6.模具加热与冷却方式 7.拟定成型零件旳构造形式

注塑压缩成型案例

注塑压缩成型案例

注塑压缩成型是一种塑料加工技术,其基本原理是将热塑性塑料或热固性塑料注入模具型腔中,然后通过压缩空气或压力将塑料压实,使其充满整个模具型腔,并最终冷却固化成型。

以下是一个注塑压缩成型的案例:

案例名称:注塑压缩成型制作手机壳

一、材料选择

本案例选择ABS塑料作为注塑压缩成型材料。

ABS塑料具有良好的强度、韧性、耐磨性和耐热性等性能,适合用于制作手机壳。

二、模具设计

根据手机壳的形状和尺寸,设计注塑模具。

模具应具有足够的强度和刚度,能够承受注射压力和锁模力,并且要求模具温度控制准确,以获得最佳的成型效果。

三、工艺参数设定

在注塑压缩成型过程中,需要设定适当的工艺参数,包括注射温度、注射压力、模具温度、压缩压力等。

这些参数将直接影响塑料的流动和成型质量。

四、生产过程

1.将ABS塑料加入注塑机中,加热熔融。

2.模具闭合,注射熔融的ABS塑料到模具型腔中。

3.通过压缩空气或压力将塑料压实,使其充满整个模具型腔。

4.冷却固化,开模取出成型后的手机壳。

5.对手机壳进行后处理,如去毛刺、抛光等。

五、质量控制

在注塑压缩成型过程中,应进行严格的质量控制,确保每个环节都符合工艺要求。

例如,检查塑料的熔融温度、注射压力和注射速度是否合适,检查模具温度和冷却时间是否符合要求等。

六、总结

通过注塑压缩成型制作手机壳的案例,我们可以了解到注塑压缩成型的基本原理和工艺过程。

在实际生产中,需要根据具体的塑料材料和产品要求,选择合适的模具和工艺参数,并进行严格的质量控制,以确保最终产品的质量和稳定性。

(完整)注塑模具课程设计说明书范文+模版

(完整)注塑模具课程设计说明书范文+模版课程设计说明书题目冲压模具课程设计学院名称班级学号学生姓名指导教师XXXX年XX月 XX日(完整)注塑模具课程设计说明书范文+模版摘要本文主要是关于酒瓶塞子的注塑工艺的分析及模具设计。

首先,对注塑工件进行了结构和工艺分析,确定了最佳成形方案;对整个塑件成形过程进行了模拟分析,预测了成形过程中可能出现的问题.根据分析结果,利用CAD等软件,完成了酒瓶塞子注塑模设计。

关键词;酒瓶塞子,CAD,注塑模(完整)注塑模具课程设计说明书范文+模版目录第一章概论 (1)1。

1 课题背景及意义 (1)1.2我国塑料模具现状及发展方向 (1)1.2。

1我国塑料模具的发展现状 (1)1。

2。

2我国塑料模具的发展方向 (3)第二章塑件工艺分析 (4)2.1塑件的工艺分析 (4)2。

1。

1分型面的选择 (5)2。

2塑件的材料分析 (5)2。

3塑件的表面分析 (1)2.4塑件的尺寸精度 (1)2。

5塑件的壁厚分析 (1)2.6塑件的脱模角度分析 (1)2.7塑件的圆角分析 (1)2。

8塑件的孔尺寸设计 (1)2。

9塑件的注塑工艺参数设置 (1)第三章模具设计 (3)3.1整体设计 (3)3.1.1模架结构选择 (3)3.1。

2注塑机的选择 (3)3.2系统设计 (4)3.2.1 浇注系统设计 (4)3。

2.2排气系统设计 (20)3。

2.3模温系统设计 (20)3。

3合模导向机构的设计 (21)3.3.1导套 (21)3。

3.2导柱 (22)3。

4侧向分型抽芯机构 ......................... 错误!未定义书签。

3.4.1抽芯距S .............................. 错误!未定义书签。

3.4。

2侧抽芯力FC .......................... 错误!未定义书签。

3.4.3斜导柱设计........................... 错误!未定义书签。

注塑模具毕业设计样本

(学校名称)毕业论文题目:天线盖上盖模具设计系别:专业:学号:姓名:指引教师:12月30日前言毕业设计是在修完所有课程之后,咱们走向社会之前一次综合性设计。

在本次设计中,重要用到所学注射模设计,以及机械设计等方面知识。

着重阐明了一副注射模普通流程,即注射成型分析、注射机选取及有关参数校核、模具构造设计、注射模具设计关于计算、模具总体尺寸拟定与构造草图绘制、模具构造总装图和零件工作图绘制、全面审核投产制造等。

其中模具构造设计既是重点又是难点,重要涉及成型位置及分型面选取,模具型腔数拟定及型腔排列和流道布局和浇口位置选取,模具工作零件构造设计,侧面分型及抽芯机构设计,推出机构设计,拉料杆形式选取,排气方式设计等。

通过本次毕业设计,使我更加理解模具设计含义,以及懂得如何查阅有关资料和如何解决在实际工作中遇到实际问题,这为咱们后来从事模具职业打下了良好基本。

在这个过程中,我学到了许多课本上学不到知识,将理论知识运用到实际中去,进一步理解了注射模构造、设计以及生产。

在完毕大学三年课程学习,我纯熟地掌握了机械制图、机械设计、机械原理等专业基本课和专业课方面知识,对机械制造、加工工艺有了一种系统、全面理解,达到了学习目。

对于模具设计这个实践性非常强设计课题,咱们进行了大量实训。

通过一种月毕业设计实训,我对于模具特别是塑料模具设计环节有了一种全新结识,丰富了各种模具构造和动作过程方面知识,而对于模具制造工艺更是实现了零突破。

在指引教师协助和解说下,同步在图书馆借阅了许多有关手册和书籍,设计中,我将充分运用和查阅各种资料,并与同窗进行充分讨论,尽最大努力搞好本次毕业设计。

在设计过程中,将有一定困难,但有指引教师悉心指引和自己努力,相信会完满完毕毕业设计任务。

由于学生水平有限,并且缺少经验,设计中不当之处在所难免,肯请各位教师指正。

摘要塑料工业是一门新兴产业,自塑料问世后几十年,塑料来源丰富,制作以便及成本低廉、金属零件塑料化发展不久,在机械电子、国防、交通、通讯、建筑、农业、轻工业和寻常生活用品等行业中都得到了广泛应用,对塑料模具规定量增长。

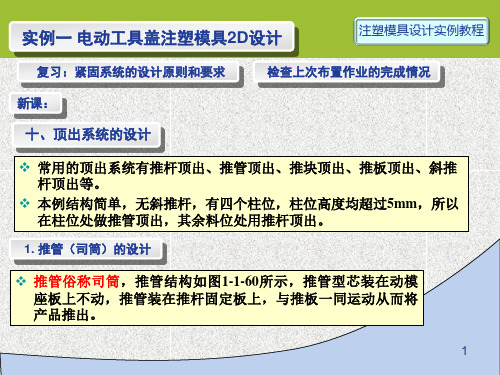

注塑模具设计第10讲 实例1-2D-09 顶出系统的设计

推管插入第1点

图1-1-62 侧剖视图中的推管

2. 推杆排布及规格选用 (1)推杆排布要点: ①为防止产品变形,受力点应尽量靠近型芯或难以脱模的部位,如细 小的加强筋、柱位、台阶、金属嵌件、局部厚壁等结构复杂部位。相 邻两推杆的排布边距一般为20mm左右,视产品的结构情况而定。 ②受力点应作用在制品能承受最大力的部位,即刚性好的部位。 4

IN2 OUT2

推杆与型芯的配合 段为20mm左右

流道推杆

拉料杆

图1-1-67 推杆在正剖视图中的表达

3. 冷料井及拉料杆的设计 在主流道的末端通常要设计冷料井及拉料杆。 拉料杆结构形式有Z字形拉料杆、锥形拉料杆和圆头形拉料杆等几 种,如图1-1-68所示。图1-1-68 (a)所示为点浇口拉料杆,图1-168 (b)、(c)、(d)所示为侧浇口拉料杆,其中图1-1-68 (b)为常 见的Z字形拉料杆。本例采用较常见的Z字形拉料杆。

注塑模具设计实例教程

型芯

动模板

顶出空间

推杆 固定板

推板

动模座板

推管 C角

推管

推管型芯

无头螺钉

图1-1-60 推管结构

确定推管型芯和推管的大小:本例柱位的内孔直径为Φ2.41mm,外径为 Φ5.02mm,故选用推管型芯直径为Φ2.4mm,推管外径为Φ5.0mm的标准 推管,柱位的C角一般在推管上磨出,以保证推管壁厚的强度。 推管型芯的固定:推管型芯固定于模具的动模座板上。 根据推管型芯直径的大小不同,有不同的固定方式。推管型芯较 小时,采用无头螺钉固定;当推管型芯直径d>8mm或多个推管型 芯相距较近时,采用压板方式固定。 本例的推管型芯较小,故采用无头螺钉固定。

2

注塑模具设计实例100例

注塑模具设计实例100例英文回答:Injection mold design is a critical aspect of the manufacturing process for plastic products. It involves designing a mold that will be used to shape molten plastic into the desired product. Over the course of my career, I have encountered numerous examples of injection mold designs, each with its own unique challenges and requirements. Here, I will share some of these examples and discuss the design considerations involved.One example that comes to mind is the design of a mold for a plastic bottle cap. The cap had a complex shape with multiple threads and a tamper-evident band. Designing the mold for this cap required careful consideration of the parting line, draft angles, and gate locations. The parting line is the line where the two halves of the mold separate, and it is important to ensure that it does not intersect with any critical features of the cap. Draft angles arenecessary to facilitate the ejection of the part from the mold, and gate locations need to be strategically placed to ensure proper filling of the mold cavity.Another example is the design of a mold for a plastic automotive interior component. This component had intricate details and required a high level of precision. The mold design had to account for the shrinkage of the plastic material, as well as the need for cooling channels to dissipate heat during the molding process. Additionally, the mold needed to incorporate features such as inserts and sliders to create the desired shape and functionality of the component. This required careful consideration of the part geometry and the mold construction.中文回答:注塑模具设计是塑料制品制造过程中的关键环节。

注塑模具例(衬套)毕业设计

注塑模具毕业设计例(衬套)1塑件成型工艺分析1.1塑件图塑件的视图如图1-1所示:1.2塑件的工艺分析产品名称:衬套产品材料:尼龙(PA1010)产品数量:月产100000件产品特点:衬套是用途非常广泛的零件,零件简单,产量大。

要求一模四件,并设计冷却管道。

该塑件为衬套,要求塑件具有很好的耐磨性。

1.2.1塑件材料使用特性与用途尼龙有优良的力学性能,抗拉、抗压、耐磨。

经过拉伸定向处理的尼龙,其抗拉强度很高,接近于钢的水平。

因尼龙的结晶性很高,表面硬度大,摩擦系数小,固具有十分突出的耐磨性和自润滑性。

它的耐磨性高于一般用做轴承材料的铜、铜合金、普通钢。

尼龙耐碱、弱酸,但强酸和氧化剂能侵蚀尼龙。

尼龙的缺点是吸水性强、收缩率大,常常因吸水而引起尺寸变化。

其稳定性较差,一般只能在80°C~100°C之间使用。

为了进一步改善尼龙的性能,常在尼龙中加入减摩剂、稳定剂、润滑剂、玻璃纤维填料等,以克服尼龙存在的一些缺点,提高机械强度。

1.2.2成形特点尼龙原料较易吸湿,因此在成形加工前必须进行干燥处理。

尼龙的热稳定性差,干燥时为避免材料在高温时氧化,最好采用真空干燥法;尼龙的熔融黏度低,流动性好,有利于制成强度特别高的薄壁塑件,但容易产生飞边,故模具必须采用最小间隙;熔融状态的尼龙热稳定性较差,易发生降解是塑件性能下降,因此不允许尼龙在高温料筒停留过长时间;尼龙成形收缩围与收缩率大,方向性明显,易产生缩孔、凹痕、变形等缺陷,因此应严格控制成形工艺条件。

1.3塑件成形工艺参数确定PA1010熔程较窄,一般为3~4℃。

熔融流动性较好。

适合注射成型、挤出成型和吹塑成型。

主要成型工艺参数如下:密度 1.04 g/ cm3;收缩率 1.3~2.3(纵向) 0.7~1.7(横向)(1)干燥鼓风干燥温度90℃±5℃干燥时间约4~5h、真空干燥温度85℃±5℃,一般最好选择真空干燥工艺,避免热氧化变色(2)注塑工艺料筒温度: 后部190~210℃中部200~220℃前部210~230℃喷嘴200~210℃模具温度20~40℃注射压力60~80MPa注射周期30~50S2拟定模具结构形式2.1 型腔数目的确定为了制模具与注射机的生产能力相匹配,提高生产效率和经济性,并保证塑件精度,模具设计时应确定型腔数目。

汽车注塑模具设计全图解教程

经典模图-X01-结构分析

产品开模后顶针板带动整个行位一起顶出

6

经典模图-X01-结构分析

步骤1

步骤2

产品顶出一定高度后,油缸带动直顶块将产品从

行位镶件上强脱。

7

经典模图-X02

行位走斜顶

8

9

经典模图-X02-产品分析 此产品这几处的倒扣为特殊结构,不好出模

10

经典模图-X01-结构分析 前模斜顶

汽车注塑模具设计要点与实例 汽车注塑模具设计全图解教程

SilverBasisEngineeringInc.DFMReview 1 1 1

《汽车注塑模具设计全图解 教程》-预订会员赠送图档及

资料介绍

2

3

经典模图-X01

横向顶出

4

经典模图-X01-产品分析

产品此次倒扣常规行位无法出模,需利用行位顶 出,再油缸带动推块横向顶出产品 5

动,不会干涉。

29

经典模图-X106-结构分析 底板先开20,脱镶针,斜抽行位有运动空间

经典模图-X01-结构分析 ຫໍສະໝຸດ -B板开69,扣鸡限位,给斜抽预留空间

经典模图-05结构分析 托板与B板开65脱外侧行位,此时A-B板继续开模

经典模图-05结构分析 先合A-B板→再合外侧行位→合底板镶针回位

经典模图-X05-结构分析

步骤2

后模芯子继续脱开后, 为行位运动留开空间。

步骤3 行位向内侧运动脱扣 25

经典模图-X06

缩针—斜抽

26

27

经典模图-X06-产品分析

产品此处倒扣需斜抽,而后模镶针垂直出模,与 斜抽方向干涉,为本案例难点

28

经典模图-X06结构分析

注塑模具课程设计(例1)

目录1.引言 12.塑料工艺分析与模具方案确定 22.1 制件的分析 22.2 模具方案的初步确定 32.3总装图 33. 塑料的成型特性及工艺参数 44. 注塑设备的选择 44.1 计算塑件的体积和重量 44.2 选择设备型号、规格、确定型腔数 45. 浇注系统 65.1 确定成型位置 65.2 分型面的选择 65.3 浇口套的选用 65.4 流程比的校核 76. 脱模机构的设计 76.1 顶出机构 76.2 脱模力的计算 87. 侧向抽芯机构的设计 87.1 抽拔距与抽拔力的计算 97.1.1抽芯距 97.1.2抽芯力的计算 97.2 抽芯机构的设计 107.2.1滑块与滑块槽的设计 107.2.2定位装置的设计 117.2.3斜导柱的设计与计算 118. 温度调节机构的选择 128.1模具温度调节对塑件质量的影响 12 8.2冷却系统的设计原则 128.3冷却装置的布置如下 139. 注射机有关工艺参数的校核 139.1 注射量的校核 139.2 锁模力与注射压力的校核 149.2.1锁模力的校核 149.2.2注射压力的校核 159.3模具与注射机安装部分相关尺寸的校核 1510. 成型零部件的设计与计算机构形式 16 10.1 成型零部件的结构形式 1610.1.1凹模的结构设计 1610.1.2型芯的结构设计 1610.2成型零部件的工作尺寸的计算 1611. 模架、支承与连接零件的设计与选择 19 11.1定模座板(400mm×350mm×30mm) 19 11.2定模板(350 mm×350mm×36mm) 19 11.3动模板(350mm×350mm×90mm) 1911.4 动模座板(4000mm×350mm×30mm) 1912. 合模导向与定位机构的设计 2012.1 导柱导向机构 1012.2 导向孔、导套的结构及要求 2112.3 导柱布置 2113. 排气与引气系统 2113.1.1排气系统的作用及气体来源 2113.1.2排气系统的设计要点 2113.2引气装置 22结 论 22谢辞 22参考文献 231.引言随着各种性能优越的工程塑料不断开发,注塑工艺越来越多地被各个制造领域用以成型各种性能要求的制品。

注塑模具毕业设计题目

注塑模具毕业设计题目皂盒上盖注塑模具设计

盖塑料注射模具设计

杯托的注塑模具设计

电风扇上盖注塑成型模具设计

加热缸体注塑模设计

闹钟后盖的注塑模具设计

鼠标上盖注塑模具设计

三角垫板冲压工艺与模具设计

四孔支板冲压工艺与模具设计

梯形支架冲压工艺与模具设计

通底园盘冲压工艺与模具设计

突耳垫片冲压工艺与模具设计

突缘圆筒冲压工艺与模具设计

托架冲压工艺与模具设计

小型托架冲压工艺与模具设计

密封垫罩冲压工艺与模具设计

锁壳冲裁模具设计

心型台灯塑料注塑模具毕业设计

型星齿轮的注塑模设计

塑料线卡模具设计

pp塑料碗注射模设计

注射器盖塑料模具设计

心型台灯塑料注塑模具设计盖冒垫片模具设计

车门注塑模具设计。

注塑模行位(滑块)设计

倒勾处理(滑块)一‧斜撑销块的动作原理及设计要点是利用成型的开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α+2°~3°(防止合模产生干涉以及开模减少磨擦)α≦25°(α为斜撑销倾斜角度)L=1.5D (L为配合长度)S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾)S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;L1为斜撑梢在滑块内的垂直距离)二‧斜撑梢锁紧方式及使用场合简图说明适宜用在模板较薄且上固定板与母模板不分开的情况下配合面较长,稳定较好适宜用在模板厚、模具空间大的情况下且两板模、三板板均可使用配合面L≧1.5D(D为斜撑销直径)稳定性较好适宜用在模板较厚的情况下且两板模、三板板均可使用,配合面L≧1.5D(D为斜撑销直径)稳定性不好,加工困难.适宜用在模板较薄且上固定板与母模板可分开的情况下配合面较长,稳定较好三‧拔块动作原理及设计要点是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B拨动滑块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α≦25°(α为拔块倾斜角度)H1≧1.5W (H1为配合长度)S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾)S=H*sinα-δ/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;H为拔块在滑块内的垂直距离)C为止动面,所以拨块形式一般不须装止动块。

(不能有间隙)四‧滑块的锁紧及定位方式由于制品在成型机注射时产生很大的压力,为防止滑块与活动芯在受到压力而位移,从而会影响成品的尺寸及外观(如跑毛边),因此滑块应采用锁紧定位,通常称此机构为止动块或后跟块。

常见的锁紧方式如下图:简图说明简图说明滑块采用镶拼式锁紧方式,通常可用标准件.可查标准零件表,结构强度好.适用于锁紧力较大的场合.采用嵌入式锁紧方式,适用于较宽的滑块滑块采用整体式锁紧方式,结构刚性好但加工困难脱模距小适用于小型模具.采用嵌入式锁紧方式适用于较宽的滑块.采用拔动兼止动稳定性较差,一般用在滑块空间较小的情况下采用镶式锁紧方式,刚性较好一般适用于空间较大的场合.五.滑块的定位方式滑块在开模过程中要运动一定距离,因此,要使滑块能够安全回位,必须给滑块安装定位装置,且定位装置必须灵活可靠,保证滑块在原位不动,但特殊情况下可不采用定位装置,如左右侧跑滑块,但为了安全起见,仍然要装定位装置.常见的定位装置如下:简图说明利用弹簧螺钉定位,弹簧强度为滑块重量的1.5~2倍,常用于向上和侧向抽芯.利用弹簧钢球定位,一般滑块较小的场合下,用于侧向抽芯.利用弹簧螺钉和挡板定位,弹簧强度为滑块重量的1.5~2倍,适用于向上和侧向抽芯利用弹簧挡板定位,弹簧的强度为滑块重量的1.5~2倍,适用于滑块较大,向上和侧向抽芯.六‧滑块入子的连接方式滑块头部入子的连接方式由成品决定,不同的成品对滑块入子的连接方式可能不同,具体入子的连接方式大致如下:简图说明简图说明滑块采用整体式结构,一般适用于型芯较大,强度较好的场合. 采用螺钉固定,一般型芯或圆形,且型芯较小场合.采用螺钉的固定形式,一般型芯成方形结构且型芯不大的场合下. 采用压板固定适用固定多型芯.七‧滑块的导滑形式块在导滑中,活动必须顺利、平稳,才能保证滑块在模具生产中不发生卡滞或跳动现象,否则会影响成品质品,模具寿命等。

ug注塑模具设计实例

ug注塑模具设计实例摘要:1.UG 注塑模具设计概述2.UG 注塑模具设计实例介绍3.设计步骤详解4.设计实例总结正文:【1.UG 注塑模具设计概述】UG 注塑模具设计是一种基于计算机辅助设计(CAD)技术的模具设计方法。

UG(Unigraphics)是一款广泛应用于机械制造行业的CAD/CAM 软件,它提供了强大的三维建模、装配、分析和制造功能,使得注塑模具设计更加高效和精确。

【2.UG 注塑模具设计实例介绍】本文将以一个简单的注塑模具设计实例为例,介绍如何使用UG 软件进行注塑模具设计。

实例为一个用于生产塑料瓶盖的模具,包括模具主体、冷却系统、喷嘴和导向系统等部分。

【3.设计步骤详解】(1)建立模具模型:首先,根据瓶盖的形状和结构特点,创建一个三维模型。

通过UG 软件的建模功能,可以轻松实现模具模型的创建。

(2)模具分解:将模具模型分解为几个部分,如模具主体、冷却系统、喷嘴和导向系统等,以便于后续的设计和加工。

(3)设计冷却系统:根据模具的结构特点和生产工艺要求,设计冷却系统。

UG 软件提供了丰富的冷却系统设计工具,可以方便地实现冷却系统的设计。

(4)设计喷嘴和导向系统:根据生产工艺要求,设计喷嘴和导向系统。

UG 软件提供了丰富的喷嘴和导向系统设计工具,可以方便地实现喷嘴和导向系统的设计。

(5)模具装配:将各个部分组装在一起,形成一个完整的模具。

在UG 软件中,可以利用装配功能实现模具的组装。

(6)模具分析:对模具进行结构、热、运动等方面的分析,以验证模具设计的合理性。

UG 软件提供了丰富的分析工具,可以方便地进行各种分析。

(7)模具制造:根据设计结果,生成模具制造图纸和程序,用于指导模具的加工和制造。

UG 软件提供了丰富的制造工具,可以方便地实现模具的制造。

【4.设计实例总结】通过以上步骤,我们可以使用UG 软件完成一个注塑模具的设计。

在本实例中,我们设计了一个用于生产塑料瓶盖的模具,通过模具分解、冷却系统设计、喷嘴和导向系统设计、模具装配、分析和制造等环节,最终实现了模具的设计。

注塑模具毕业设计论文题目

注塑模具毕业设计论文题目皂盒上盖注塑模具设计盖塑料注射模具设计Φ146.6药瓶注塑模设计外壳注塑模实体设计过程杯托的注塑模具设计电风扇上盖注塑成型模具设计加热缸体注塑模设计闹钟后盖的注塑模具设计底座注塑模手机上盖注塑模具设计与仿真加工鼠标上盖注塑模具设计三角垫板冲压工艺与模具设计四孔支板冲压工艺与模具设计梯形支架冲压工艺与模具设计通底园盘冲压工艺与模具设计突耳垫片冲压工艺与模具设计突缘圆筒冲压工艺与模具设计托架冲压工艺与模具设计小型托架冲压工艺与模具设计制动盒外壳冲压件设计密封垫罩冲压工艺与模具设计锁壳冲裁模具设计心型台灯塑料注塑模具毕业设计型星齿轮的注塑模设计塑料线卡模具设计pp塑料碗注射模设计注射器盖塑料模具设计托板冲模毕业设计心型台灯塑料注塑模具设计盖冒垫片模具设计汽车盖板冲裁模设计CD盒注塑模设计游戏机按钮注塑模具设计圆柱坐标型低成本注塑机下料机械手设计MP3外壳注塑模具设计车门注塑模具设计盒盖注塑模具矩形盒盖注塑模具冷水壶盖注塑模具鼠标模具设计;蝶形螺母模具设计;U型壳体件模具设计;肥皂盒注塑模电话机面板注塑成型CAE工艺分析及模具三通管接头注塑成型CAE分析与模具CAD辅助设计转盘式双色注塑机合模设计心型台灯模具设计塑料螺旋齿轮模具设计通风框模具设计水漏模具设计盖筒塑料模具设计电器插座滑块模具设计PET塑件模具设计骨架模具设计铰笔刀外壳模具设计灯罩模具设计塑料外壳注射模的设计汽车输油管的模具设计晨光圆规盒注塑模具设计安耳悠耳塞盒注塑模具设计红叶H16型雨伞把注塑模具设计蓝月亮洗衣液瓶盖注塑模具设计基于UG收音机后盖塑料模具设计手机车载支架注塑模具设计提篮注塑模的设计机器人腰部零件注塑模设计动片瓷件塑料成型工艺及模具设计100x80x50调料盒塑料成型工艺与模具设计电动剃须刀盒盖塑件的注射模具设计电话机机座底板的模具设计东风汽车发动机某通气叶片模具设计骨架模具的设计与制造壳体零件模具设计闹钟后盖注塑模具设计定张力卷布机构的设计小型多工步自动推料进给装置及温控、上位显示系统设计客车车门垫板冲裁模设计锥形油杯冲压模具设计彩色塑料盆景花盆注塑模设计光驱外壳模具设计方便饭盒上盖模具设计插座上壳注塑模具的设计卡环注塑模具设计大长径比脚套注塑模具蓝牙耳机座塑料模具设计多联齿轮模具注射(注塑)设计与制造汽车左右后组合灯安装板下支承板塑料模具设计油泵壳体模具设计箱壳落料拉深模设计制动盒外壳冲压件设计酚醛层压布板垫片冲压工艺与模具设计隔板冲压工艺与模具设计钩形板冲压工艺与模具设计防尘塑料盖模具设计带把水杯侧抽芯注塑模设计苹果iPhone充电器外壳注塑模具设计三孔面板插座塑料模具设计关注微信公众号:得力机械毕业设计论文,免费领取成品ADSL面壳注塑模具设计球形顶盖注塑模具设计冰箱挡条套注塑模具设计冰箱门上铰链盖注塑模具设计温控器垫块注塑模具设计刷座注塑模具设计分型面偏移轴线式长筒注塑模设计活塞-完爆器阀注塑模具设计罩壳螺母注塑模具的设计摩托车尾灯罩注塑模设计多格盒注塑模具设计突耳垫片冲压工艺与模具设计突缘圆筒冲压工艺与模具设计托架冲压工艺与模具设计小型托架冲压工艺与模具设计仪表指针冲压工艺与模具设计放大器壳盖注塑模设计注射器推杆塑料模具设计与制造装载机玩具车身注塑模具设计与制造废纸篓注塑模的设计(PP材质φ250mm)三角衣架塑料模设计代做添加企鹅973578218,发送要求,第一时间回复中号钳柄注塑模具的设计钳柄注塑模具的设计(φ13×112)4.7吋苹果6(iPhone6)保护套的注塑模具设计灭火器桶座注塑模设计花盆双型腔热流道注塑注射模设计旅行餐碗注塑模设计含三维pro/e图纸普通罩壳塑料模设计光驱Cover的模具设计滤油器支架模具设计帆布气眼的冲压模具设计管架注塑模设计电源插座注射模设计漫步者RTⅡ低音炮音响外形设计及其外壳塑料零件注射模设计封闭板成形模及冲压工艺接触片冲模设计(Pro/E)水管联接压盖模具设计客车车门垫板冲裁模设计锥形油杯冲压模具设计彩色塑料盆景花盆注塑模设计箱体锁扣注射模具设计T型槽垫板冲压工艺与模具设计U型开槽托架冲压工艺与模具设计安装支架冲压工艺与模具设计旋钮模具设计梳子模具设计塑件C(线圈)模具设计调节杆固定盖模具设计多功能充电器外壳注射模耳机支架体注射模设计液晶显示器配件的模具设计香水盖外壳模具设计;五号电池充电器外壳的塑件注射模收音机外壳模具设计风扇安装板模具设计电器盒外壳配件注塑模设计遥控器电池后盖板模具设计便携式台灯电池后盖模具设计充电式电筒外壳模具设计塑料咖啡杯产品造型与模具设计香皂盒底模具设计塑料瓶盖模具结构设计保温水壶产品造型与模具设计电话机听筒模具设计多功能读卡器模具设计扣盖模具设计香皂盒模具设计抽屉模具设计光驱外壳模具设计方便饭盒上盖模具设计手机上盖(NOKIA)模具设计塑料盖模具设计卷纸盖模具设计BB机模具设计MP底盖模具设计MP外壳模具设计两用转笔刀模具设计适配器壳体模具设计周转箱模具设计三开门冰箱抽屉搁物架模具设计茶叶罐盖模具设计鼠标模具设计蝶形螺母模具设计U型壳体件模具设计随身听底盖模具设计放音机模具设计商务通上盖模具设计喂鸟盒模具设计文曲星上盖模具设计电池回收盒模具设计罩壳模具设计塑料齿轮模具设计小件模具设计放音机皮带扣电子电压调节器盖模具设计鼠标上下盖模具设计充电座面壳模具设计MP面板模具设计消防配件模具设计装饰小塑件模具设计Y字形拨杆注塑模设计及加工设计化妆盒盖(塑料盒盖)塑料成型工艺及模具设计窗帘遥控器导滑轮注塑模的设计空气室下体注塑模设计斜插座注塑模设计与加工汽车刷洗器上壳体注塑模具设计某修饰塑料件注塑模具设计拨叉注塑模具设计保险座塑料注塑模具设计复印机小端盖注塑模具设计5号电池充电器外壳塑件注射模设计车载空气净化器下壳塑料模具设计光驱Cover的模具设计滤油器支架模具设计帆布气眼的冲压模具设计管架注塑模设计电源插座注射模设计漫步者RTⅡ低音炮音响外形设计及其外壳塑料零件注射模设计。

SolidWorks模具设计案例

SolidWorks模具设计案例在实际工程中,SolidWorks广泛应用于模具设计。

下面将结合一个实际案例,详细介绍SolidWorks模具设计的过程和技巧。

案例:设计一个注塑模具,用于生产手机外壳。

第一步:分析需求首先,我们需要对需要生产的手机外壳进行分析,包括尺寸、形状、材料等。

这些信息将决定模具的设计参数。

在这个案例中,我们假设需要生产的手机外壳的尺寸为150mm×75mm×10mm,采用ABS材料。

第二步:绘制模具图纸根据需求分析的结果,我们可以开始进行模具的绘制。

首先,我们需要绘制手机外壳的三维模型。

利用SolidWorks提供的建模工具,我们可以依据手机外壳的形状、尺寸等信息,快速地完成三维模型的绘制。

接下来,我们需要根据手机外壳的三维模型,设计出注塑模具的组成部分,包括模具壳体、模腔、模腔插件、导向柱等。

根据实际情况,我们可能还需要设计出顶出杆、顶出板等辅助部件。

在绘制过程中,我们要特别注意设计的可行性和合理性,确保模具具备良好的结构稳定性和使用性能。

此外,还要根据模具设计的要求,考虑注塑成型过程中的冷却、排气、顶出等问题。

所有这些要求和考虑都应尽可能地纳入模具设计图纸中。

第三步:模具组装与分析完成模具的绘制后,我们需要进行模具的组装。

利用SolidWorks的装配工具,我们可以方便地将各个零件组装到一起,并进行连接与约束。

模具组装完成后,我们可以进行一些分析,如运动分析、碰撞检测等。

这些分析可以帮助我们检测模具设计的合理性,并及时发现与解决潜在的问题。

第四步:工程图纸的绘制完成模具的组装与分析后,我们需要根据实际需求绘制出详细的工程图纸。

这些图纸应包括模具的各个零部件的尺寸、加工工艺要求等。

在绘制这些图纸时,我们要注意符合相关的国家或行业标准,以确保模具的质量与安全。

第五步:制造与加工最后,根据绘制的工程图纸,我们可以将模具送往机械加工厂进行制造与加工。

在制造与加工过程中,我们需要与工厂保持密切配合,确保模具能够按照设计要求进行加工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑料 品种

聚碳 酸酯 PC

结构特点

线型结构 非结晶型 材料,透 明。

使用温度 化学稳 性能特点 定性

小于130℃, 有一定 透光率较高, 耐寒性好, 的化学 介电性能好, 脆化温度 稳定性, 吸水性小,但水 -100℃。 不耐碱、 敏性强(含水量

酮、酯 不得超过0。2%) 等。 ,且吸水后会降

内形尺寸:¢630+0.74、¢640+0.74、¢1140+01.14、¢1210+1.28、R20+0.2 、600+0.74、320+0.56、 300+0.50、80+0.28;¢1230+1..28、¢1310+1..28、 ¢1640+1.6、

孔尺寸:¢100+0。32﹑¢120+0。32、 ¢1370+1.28﹑¢1640+1.6﹑¢4.50+0.24﹑¢2.0+0.2、¢50+0.24;

根据塑件形状及尺寸采用一模一件的模具结构,考虑外 形尺寸及注射时所需的压力情况,参考模具设计手册初 选螺杆式注射机:XS—ZY—250。

二、确定成型设备选择与模塑工艺规程编制

2.确定成型工艺参数

⑴塑件模塑成型工艺参数的确定 查附表9得出工艺参数见下表,试模时可根据实际情况作适 当调整。

聚碳酸脂

预热和干燥

八、整理资料进行归档

在设计期间所产生的技术资料,例如任务

书、制件图、技术说明书、模具总装图、模具 零件图、模具设计说明书、检验记录表、试模 修模记录等,按规定加以系统整理、装订、编 号进行归档。

零件名称:灯座 设计要求

生产批量:大批量 未注公差取MT5级精度 要求设计灯座模具

一、塑件的工艺性分析

塑料模设计及制造实例

目的与要求: 1.要求掌握塑料模具设计程序 重点和难点: 将理论知识应用到实际设计中

塑料模设计及制造实例

一、原始资料分析

1.明确塑件的设计要求 2.明确塑件的生产批量 3.估算塑件的体积和重量 4.分析塑件的成型工艺参数 5.了解本公司的现场生产条件

塑料模设计及制造实例

二、确定模具结构方案

解。 力学性能很好, 抗冲击抗蠕变性 能突出,但耐磨 性较差。

成型特点

熔融温度高(超过 3300C才严重分 解),但熔体粘度 大; 流动性差(溢边值 为0.06mm); 流动性对温度变化 敏感,冷却速度快 ; 成型收缩率小; 易产生应力集中。

一、塑件的工艺性分析

1.塑件的原材料分析

结论

1.熔融温度高且熔体粘度大,对于大于200g的塑件应用螺杆式 注射机成型,喷嘴宜用敞开式延伸喷嘴,并加热,严格控制模 具温度,一般在70~1200为宜,模具应用耐磨钢,并淬火; 2.水敏性强,加工前必须干燥处理,否则会出现银丝、气泡及 强度显著下降现象; 3.易产生应力集中,严格控制成型条件,塑件成型后需退火处 理,消除内应力;塑件壁不宜厚,避免有尖角、缺口和金属嵌 件造成应力集中,脱模斜度宜取20。

孔心距尺寸:34±0.28﹑¢96±0.50﹑¢150±0.27。

一、塑件的工艺性分析

3.塑件表面质量分析

该塑件要求外形美观,色泽鲜艳,外表面没有斑点及熔接 痕,粗糙度可取Ra0.4μ m。而塑件内部没有较高的表面粗 糙度要求。

4.塑件的结构工艺性分析

⑴从图纸上分析,该塑件的外形为回转体,壁厚均匀,且 符合最小壁厚要求。

总装图中的技术要求一般包括以下一些内容:

①对于模具某些系统的性能要求。例如对顶出系统、滑块抽芯 结构的装配要求。 ②对模具装配工艺的要求。例如模具装配后分型面间的贴合间 隙应不大于0.05mm;模具上、下面的平行度要求;并指出由装 配决定的尺寸和对该尺寸的要求。

五、绘总装图和非标零件图

③模具使用,装拆方法。 ④防氧化处理、模具编号、刻字、标记、油封、保管等要求。 ⑤有关试模及检验方面的要求。

1.确定型腔数量及布局形式 2.选择分型面 3.确定浇注系统与排气系统 4.选择推出方式 5.确定侧凹部分的处理方式 6.模具加热与冷却方式 7.确定成型零件的结构形式

§4.11塑料模设计程序

三、模具设计的有关计算

1.型芯和型腔工作尺寸的计算 2.侧壁厚度与底板厚度的计算 3.斜导柱等侧抽芯有关计算 4.冷却与加热系统有关计算

料筒温度t/0C

喷嘴温度t/0C 模具温度t/0C 注射压力 p/Ma

四、绘制模具结构草图

模具结构方案和有关尺寸确定后绘制模具结构草图

逐步完善和确定各零件的结构和尺寸 尽量选用标准组合结构和标准件 草图结束要对初选设备做全面校核 有必要时局部修改原始设计方案和参数

五、绘总装图和非标零件图

1.绘制塑件图或工序图

标明尺寸、名称、材料、收缩率、特殊要求等

2.绘制总图

尽量以1:1绘制、从型腔开始绘制、几个视图同时画出。

⑵塑件型腔较大,有尺寸不等的孔,如Ф 12、4-Ф 10、4Ф 4.5、4-Ф 5它们均符合最小孔径要求。

⑶在塑件内壁有4个高2.2,长11的内凸台。因此,塑件不 易取出。需要考虑侧抽装置。

结论:综上所述,该塑件可采用注射成型加工。

二、确定成型设备选择与模塑工艺规程编制

1.计算塑件的体积和重量

⑴计算塑件的体积:V=200172.30mm3(过程略) ⑵计算塑件的重量:根据有关手册查得ρ =1.2Kg·dm3 所以,塑件的重量为:W=ρ V =200172.30×1.2×10-3 =240.20g

3.绘制非标准零件图

按国标进行,零件图的摆放方位与装配图一致 尺寸、公差、粗糙度要合理齐全,注意尺寸的基准 标题栏与技术要求

六、全面审核后投产制造

全面审核时应特别注意: 成型零件的结构工艺性及与其它零件的配 合关系

各运动部件动作的协调性与稳定性

七、试模及修模

模具加工完成以后,要进行试模试验,看 成型的制件质量如何。发现缺陷以后,要根据 实际情况进行排除错误性的修模。

一、塑件的工艺性分析

2.塑件的尺寸精度分析

该塑件尺寸精度无特殊要求,所有尺寸均为自由尺寸,可按 MT5查-0.86 、¢700-0.86 ﹑¢1270-1.28﹑¢1290-1.28、 ¢1700-1.6 、R50-0.24﹑¢1370-1.28﹑30-0.2、80-0.28﹑1330-1.28;