减速机选型计算

电机减速器的选型计算实例

电机减速器的选型计算实例集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289-电机减速机的选型计算1参数要求配重300kg,副屏重量为500kg,初选链轮的分度圆直径为164.09mm,链轮齿数为27,(详见misimi手册P1145。

副屏移动的最大速度为0.5m/s,加速时间为1s。

根据移动屏实际的受力状况,将模型简化为:物体在竖直方向上受到的合力为:其中:所以:合力产生的力矩:其中:r为链轮的半径链轮的转速为:2减速机的选型速比的确定:初选电机的额定转速为3000r/min初选减速器的速比为50,减速器的输出扭矩由上面计算可知:193.6262Nm3电机的选型传动方式为电机—减速机—齿轮-链轮-链条传动,将每一级的效率初定位为0.9,则电机的扭矩为:初选电机为松下,3000r/min,额定扭矩为:9.55Nm,功率3kw转子转动惯量为7.85X10-4kgm2带制动器编码器,减速器为台湾行星减速器,速比为50,额定扭矩为650NM 4惯量匹配负载的转动惯量为:转换到电机轴的转动惯量为:惯量比为:电机选型手册要求惯量比小于15,故所选电机减速器满足要求减速机扭矩计算方法:速比=电机输出转数÷减速机输出("速比"也称"传动比")知道电机功率和速比及,求减速机扭矩如下公式:减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数。

电机减速机选型计算

F1 F2 F2 mg (a )

F1 T2 D/2

其中a是设备运行加速度,μ是 摩擦因数。(因为加速时力矩最大 所以此处,仅考虑加速时候的情况)

齿轮齿条受力计算

• 从上面的公式中可以得出: 2mg (a )

其中:J1为减速机转动惯量。 • 查看J与J0的比值是否在正常范围内,若比值太高,需要选用更大惯 量的电机。

丝杆选型

• 丝杆一般用在运行速度较慢的设备上,即 需要的总减速比较高的情况。 因为丝杆本身就带有一定的减速比。而设 备运行速度确定后与电机之间的总减速比 一定,预留给减速机的减速比与齿轮齿条 相比,就少了很多,如果设备运行速度快, 可能减速机的减速比还不足3,这情况无法 选出合适的减速机。

2

选型核算

• 所以负载折算到丝杆(即减速机输出轴) 的转动惯量J2为:

d 2 J 2 m( ) 2

• 折算到电机轴上的惯量J为: • 计算出来后查看J与J0的比值。若太大,请 选择更高惯量电机。

J2 J J1 2 i

纯转动选型

• 纯转动时力矩大小与转动加速度,和负载 转动惯量有关系。

减速机选型计算从输出端来判断减速机的型号需求输出端传动方式减速机输出端主要应用方式有以下三种?齿轮齿条?丝杆导轨?纯转动齿轮齿条受力分析与计算?齿轮齿条传动时

减速机选型计算

从输出端来判断减速机的型号需求

输出端传动方式

减速机输出端主要应用方式有以下三种 • 齿轮齿条 • 丝杆导轨 • 纯转动

齿轮齿条受力分析与计算

F2 mg (a ) T2 F1 R d F1 mg (a ) 2 2 d • 公式中 2 可视为丝杆传动的有效半径。

电机减速器的选型计算实例

电机减速器的选型计算实例People should have great ideals. October 2, 2021

电机减速机的选型计算

1参数要求

配重300kg,副屏重量为500kg,初选链轮的分度圆直径为,链轮齿数为27,详见misimi 手册P1145;副屏移动的最大速度为s,加速时间为1s;根据移动屏实际的受力状况,将模型简化为:

物体在竖直方向上受到的合力为:

其中:

所以:

合力产生的力矩:

其中:r为链轮的半径

链轮的转速为:

2减速机的选型

速比的确定:

初选电机的额定转速为3000r/min

初选减速器的速比为50,减速器的输出扭矩由上面计算可知:

3电机的选型

传动方式为电机—减速机—齿轮-链轮-链条传动,将每一级的效率初定位为,则电机的扭矩为:

初选电机为松下,3000r/min,额定扭矩为:,功率3kw转子转动惯量为带制动器编码器,减速器为台湾行星减速器,速比为50,额定扭矩为650NM

4惯量匹配

负载的转动惯量为:

转换到电机轴的转动惯量为:

惯量比为:

电机选型手册要求惯量比小于15,故所选电机减速器满足要求

减速机扭矩计算方法:

速比=电机输出转数÷减速机输出

"速比"也称"传动比" 知道电机功率和速比及,求减速机扭矩如下公式:

减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数

知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:

电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数。

减速机的选型与使用

减速机的选型与使用一、选型指南为了选到合适的减速电机,有必要了解该减速电机所驱动机器的详尽技术特性,就必须确定一个使用系数Fb,使用系数Fb.减速电机的选用首先应确定一下技术参数:每天工作小时数;每小时启停次数;每小时运转周期;可靠度要求;工作机转矩T工作机;输出转速n出;载荷类型;环境温度;现场散热条件;减速机通常是根据恒转矩、启停不频繁及常温的情况设计的,其许用输出转矩T由下式确定:T=T出X FB使用系数T出----------减速电机输出扭矩,FB-------减速电机使用系数传动比i i=n 入/ n出电机功率P(KW) P=T出*n出/9550*η输出转矩T出(N.m)T出=9550*P*η/n 出式中:n入—输入转速η—减速机的传动效率在选用减速电机时,根据不同的工况,必须同时满足以下条件:1、T出≥T工作机 2、T=FB总*T工作机式中:FB总—总的使用系数,FB总=FB*FB1*KR*KW FB—载荷特性系数,KR—可靠度系数 FB1—环境问的系数;二、减速机安装注意事项安装减速机时,应重视传动中心轴线对中,其误差不得大于所用联轴器的使用补偿量。

对中良好能延长使用寿命,并获得理想的传动效率。

在输出轴上安装传动件时,不允许用锤子敲击,通常利用装配夹具和轴端的内螺纹,用螺栓将传动件压入,否则有可能造成减速机内部零件的损坏。

最好不采用钢性固定式联轴器,因该类联轴器安装不当,会引起不必要的外加载荷,以致造成轴承的早期损坏,严重是甚至造成输出轴的断裂。

减速机应牢固地安装在稳定水平的基础或底座上,排油槽的油应能排除,且冷却空气循环流畅,基础不可靠,运转时会引起振动及噪音,并促使轴承及齿轮受损,当传动联件有凸出物或采用齿轮、链条传动时,应考虑加装防护装置,输出轴上承受较大的径向载荷时,应选用加强型。

按规定的安装装置保证工作人员能方便地靠近油标,通气塞、排油塞。

安装就位后,应按次序全面检查安装位置的准确性,各紧固件压紧的可靠性,安装后应能灵活转动。

减速机选型计算实例

减速机的选型计算是根据具体的使用环境和条件进行的,下面将通过一个实例来进行说明。

假设我们有一台需要减速的电机,其额定功率为15kW,转速为1450rpm,需要减速后输出转速为50rpm。

那么,我们需要根据这些参数来进行减速机的选型计算。

首先,我们需要确定减速机的传动比。

传动比是指输入转速与输出转速的比值,即i=n1/n2。

在本例中,n1为输入转速,n2为输出转速,已知额定功率为15kW,转速为1450rpm,需要减速后输出转速为50rpm,因此传动比i=n1/n2=1450/50=29。

接着,我们需要选择适合的减速机型号。

一般来说,根据减速机的传动比和输入功率来确定其型号和尺寸。

对于本例中所需的小型减速机,可以考虑选择XWD系列三轴三出轴平行轴减速机或ZQ系列减速机等。

其中,XWD系列减速机具有结构紧凑、承载能力强的特点,适用于多种工况环境;ZQ系列减速机则适用于各种工业应用场合,如提升、输送等。

接下来,我们需要根据减速机的型号和已知参数进行参数匹配。

在减速机选型时,需要根据电机功率、减速机功率、轴承负载等参数进行匹配,以确保减速机的安全可靠运行。

在本例中,我们已知电机功率为15kW,因此需要选择合适的减速机功率,以确保减速机的安全运行。

同时,还需要考虑轴承负载等因素,以确保减速机的使用寿命和可靠性。

最后,我们需要进行校核计算。

校核计算主要是为了验证所选减速机的传动效率和扭矩是否满足要求。

在本例中,我们需要对所选的减速机进行传动效率和扭矩的校核计算,以确保其能够满足实际使用要求。

总之,减速机的选型计算需要综合考虑多种因素,包括传动比、减速机型号、参数匹配、校核计算等。

通过这些步骤,我们可以选择合适的减速机来满足实际使用要求,并确保其安全可靠运行。

SEW减速机选型

7

2) 动态功率:

旋转运动: P=

JT×nT2

91200×tA×η

P-Kw,计算动功率 JT-Kg·m2,转动惯量 nT-rpm,转动速度 tA -s,起动时间

线性运动:惯性力F=ma;m-Kg,质量;a-m/s2,起动加速度

2. 确定电机功率时除根据理论计算结果外,还须考虑以下几方面:

电机的工作制,S1,S2,S3,S4, …。短时工作制时可考虑电机能增大功率使用,而频繁起、 制动电机则要考虑电机的热功率。--电机技术手册P530

3. 影响电机功率的几种因素:

环境温度,>40°C 海拨高度,>1000米 电机须降功率使用

温度

高度

工作场所电压下的影响;变频调速的影响;传动机构传动效率的影响,以其一些其 他因素的影响。

减速器通常是按恒转矩和只有少量起、停的情况设计的。若不属于这种 情况,就必须将计算出的理论输出转矩或输出功率乘以使用系数。这个使用 系数取决于停止/起动频率、负载的变化次数,惯性加速系数和每日运行时 间。选型时,减速器的许用输出转矩必须大于或等于计算转矩。

几个需要注意的常识性问题

按需要选取附件或特殊要求

● 扭矩臂安装形式 ● 耐高温、双油封 ● 制动器(可选择手动释放、制动扭矩) ● 冷却方式(IC411、IC410)

普通的冷却形式(IC411); 强制冷风扇(IC410) ● 根据控制方式和安装形式选取编码器 ● 高惯量风扇或特殊飞轮 ● 电机后出轴 ● PTC热敏电阻(TF)保护或双金属开关(TH)的保护 ● 防护等级、绝缘等级、防腐要求 ● 其他

选择合适的制动力矩有时非常重要

起重机的大、小车运行机构。 频繁起制、动的大惯量传动系统。 高速高惯性负载的制动。

伺服电机及减速机选型计算

伺服电机及减速机选型计算1)关于负载条件①基本负载2000kg(⼯件+夹具+回转变位器+配重)②负载重⼼位置0.1m(假定为0.1m,设计时务必⼩于这个值)③负载系数×1.2Motor减速机 减速⽐=1712)电机规格(a12/3000i)项⽬额定输出额定转数最⾼转数3)减速机RV320E-1714) 【关于电机扭矩】负载扭矩[N?m] ……⽤于回转的扭矩选择电机规格时,乘以负载系数。

T L=∑mgr×Z TL=∑mgr×Z=2000×1.2×9.8×0.1×1/342≒6.877 <12 电机的额定扭矩(Z:确认减速⽐、输出轴的转数有⽆问题。

)(重⼒平均负载扭矩=最⼤负载扭矩/2^0.5/综合减速⽐=2000×1.2×9.8×0.1/2^0.5/342=4.86) ?慣性⼒矩[kg?m2] :向电机轴(输⼊轴)的换算。

I=∑mr2×Z2I=mr2×Z 2=2000×1.2×0.12×(1/342)2≒0.36×10-4I=m(D 2+d 2)÷8×Z 2=I=∑mr2×Z 2⾓加速度 [rad/s^2] :最⼤加速时的负载 dω/dt=(2π/60) N/⊿tdω/dt=(2π/60) N/⊿t=(2π/60)×3000/0.2≒1570.8(N:电机额定转数rpm、⊿t:加速时间sec) ?加速扭矩[kg ?m^2/s^2=N ?m] ……⽤于加速的扭矩 Ta=I ?dω/dt Ta=I ?dω/dt=74×10-4×1570.8≒11.62瞬时最⼤扭矩[kg ?m^2/s^2=N ?m] Tmax=TL+ Ta <电机的最⼤扭矩Tmax=TL+ Ta=6.877+11.62=18.5 <35 电机的最⼤扭矩 变位器最⾼⾓速度ωpmax=额定转数÷综合减速⽐×360°÷60sec=3000÷342×360÷60 ≒52.63°/sec 加減速时间tA=t1=设计值=0.2sec⾓加速度dωp/dt=ωpmax/tA =263.15°/sec2停⽌时间t4=1.0sec以内。

减速机选型计算

环境温度; 安装位置;

海拔高度;

30℃ 室内大空间

<1000m

减速机构造选型设计

根据皮带机安装位置和空间大小,决定选择直交轴齿轮箱(B系 列)。

安装方式;

卧式安装

输出轴位置和型状; 位于齿轮箱右侧,部置形式C型,实心轴

输出轴旋转方向;

面对输出轴端看为逆时针(CCW)

A型

C型

减速机选型(类型和规格旳拟定)

计算成果PG值必须要不小于工作机旳轴功率P2值

减速机热容量计算

采用冷却盘管冷却时减速机热容量

带冷却盘管冷却时热容量计算; 计算公式;PG=PGC×f5×f8 式中; PG-----该型号减速机实际热功率 PGC---带冷却盘管装置理论热容量; 174kw f5-------环境温度系数; 0.93(带冷却盘管时旳环境温

同步带冷却盘管和风扇时旳环境温度系数)

f8-------减速机供油系数; 1.0

(以上均可查表得出有关系数值)

计算成果PG值必须要不小于工作机旳轴功率P2值

以上计算按不带冷却装置→带风扇→带冷却盘管→同步带风扇

和冷却盘管顺序计算,计算到哪步满足即可。

h/day

每小时起动次数;

每小时工作周期;ED =XXX%

皮带机;

皮带机轴功率;P2=66KW

转速;

n2=26/min

每天运营时间;

每小时工作周期; ED=100%

减速机选型计算;(已知参数)

环境温度; 安装位置;

海拔高度;

℃ 室内小空间 室内大空间 室外

3.33×P2=3.33×66=219.8KW>P2N(100KW) 满足要求。

减速机选型(类型和规格旳拟定)

减速机选型计算公式

减速机选型计算公式减速机选型可是个技术活,这里面的计算公式那是相当重要。

咱们先来说说减速机选型到底是咋回事。

比如说啊,有个工厂要生产一批产品,得用到传送带来运输这些东西。

可这传送带运转的速度和力量得合适才行,不然要么太慢影响效率,要么太快容易出故障。

这时候就得靠减速机来帮忙调节了。

那减速机选型的计算公式是啥呢?这得从几个关键的参数说起。

首先是输入功率,就是电机给减速机提供的动力大小。

然后是输出扭矩,这就好比是减速机能使出的“力气”。

还有减速比,它决定了减速机能把输入的速度降低多少。

具体的公式就像这样:输出扭矩 = 9550 ×电机功率 ÷电机转速 ×减速机效率。

这里面的 9550 就是个常数,别问为啥是这个数,这是前人经过各种计算和实践得出来的。

举个例子吧,有个工厂的生产线,电机功率是 5 千瓦,转速是 1440 转每分钟,减速机效率是 0.9。

那按照公式算一下,输出扭矩就等于9550 × 5 ÷ 1440 × 0.9,大概算下来就是 32 牛·米。

再来说说减速比的计算。

假如输入轴转了 100 圈,输出轴才转 20 圈,那减速比就是 100 ÷ 20 = 5 。

不过,在实际选型的时候,可不能光盯着这些公式。

还得考虑工作环境,是高温、潮湿还是有灰尘啥的。

还有负载的特性,是平稳运行还是有冲击负载。

我记得之前去一个工厂帮忙选型,那场面真是让人头疼。

工厂里的设备又老又旧,运行起来嘎吱嘎吱响。

我就拿着本子和笔,在那一个个测量数据,计算选型。

结果算出来的减速机安装上去,一开始还挺好,没过几天就出问题了。

后来一检查,发现是因为设备老化,实际的负载比我计算的大多了。

没办法,只能重新选型,费了好大的劲。

所以啊,减速机选型可不能马虎,得综合考虑各种因素,反复计算和验证,才能选出最合适的减速机,让生产顺利进行。

总之,减速机选型的计算公式是基础,但实际应用中还得灵活多变,多观察多思考,这样才能选对减速机,让机器高效稳定地运转,为生产助力。

电机、减速器的选型计算实例

电机减速机的选型计算1参数要求配重300kg ,副屏重量为500kg ,初选链轮的分度圆直径为164.09mm ,链轮齿数为27,(详见misimi 手册P1145。

副屏移动的最大速度为0.5m/s,加速时间为1s 。

根据移动屏实际的受力状况,将模型简化为:物体在竖直方向上受到的合力为:惯惯2121F F G G F h ++-=其中:115009.84900G m g N ==⨯=223009.82940G m g N ==⨯=110.55002501F m a N ==⨯=惯 120.53001501F m a N ==⨯=惯 所以:490029402501502360h F =-++=合力产生的力矩:0.1640923602193.6262h M F rNm =⨯=⨯= 其中:r 为链轮的半径链轮的转速为:0.5 6.1/0.082v w rad s r === 6.1(1/60)58.3/min 22w n r ππ=== 2减速机的选型速比的确定:初选电机的额定转速为3000r/min300051.558.3d n i n === 初选减速器的速比为50,减速器的输出扭矩由上面计算可知:193.6262Nm3电机的选型传动方式为电机—减速机—齿轮-链轮-链条传动,将每一级的效率初定位为0.9,则电机的扭矩为:44193.62 5.9500.9d M T Nm i η===⨯ 初选电机为松下,3000r/min ,额定扭矩为:9.55Nm ,功率3kw 转子转动惯量为7.85X10-4kgm 2带制动器编码器,减速器为台湾行星减速器,速比为50,额定扭矩为650NM4惯量匹配负载的转动惯量为:222(500300)0.082 5.4J mr kgm ==+⨯=转换到电机轴的转动惯量为:31225.4 2.161050J J i -===⨯ 惯量比为: 3142.1610 2.757.8510d J J λ--⨯===⨯ 电机选型手册要求惯量比小于15,故所选电机减速器满足要求减速机扭矩计算方法:如下公式:减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数。

减速机选型实例计算公式

减速机选型实例计算公式减速机是一种广泛应用于机械传动系统中的重要设备,通常用于降低高速旋转的输入轴输出的速度,并提供更大的扭矩。

由于减速机在工业生产中的重要性,正确选型对于机械传动系统的正常运行至关重要。

本文将介绍减速机选型的具体计算公式,并通过一个实例来演示如何进行准确的选型。

首先,进行减速机选型之前,需了解减速机所需的基本参数,包括输入转速、输出转速、传动功率和传动比。

通过这些参数,可以计算出减速机的额定扭矩和类型。

计算减速机的额定扭矩公式如下:额定扭矩 = 传动功率× 60 ÷ (2π ×输出转速)例如,某台机械设备传动功率为10千瓦,输出转速为1500转/分钟。

代入上述公式,得到额定扭矩:额定扭矩= 10 × 1000 × 60 ÷ (2π × 1500) ≈ 637 Nm接下来,根据减速机的额定扭矩选取合适的传动比。

传动比即输入转速与输出转速的比值。

如果所需的传动比不在标准传动比范围内,可以通过综合考虑使用多台减速机进行级联传动,以满足需要的传动比。

例如,假设我们需要的传动比为5:1。

此时,可以通过选择合适的齿轮来实现传动比。

在实际选型中,还需考虑到齿轮的尺寸、耐用性等因素,以确保选用的齿轮能够满足实际工作条件的要求。

除了以上所述的参数和计算公式外,减速机的选型还需考虑其他因素,如额定转速、工作环境、轴向和径向载荷,以及减速机的型号和品牌等。

选型时,可以参考相关减速机厂家提供的技术手册和产品目录,以获取更详细的信息和指导。

综上所述,减速机选型是一项综合考虑多种因素的工作。

只有准确选型,才能保证减速机在机械传动系统中的正常运行,提高设备的可靠性和工作效率。

因此,在选型过程中,必须充分了解减速机的基本参数和计算公式,并综合考虑各种因素,从而选取合适的减速机型号和配置。

通过正确的选型,减速机能够更好地满足工业生产的需求,为生产效益的提升和设备维护的便利性带来显著的优势。

伺服电机及减速机选型计算

伺服电机及减速机选型计算伺服电机及减速机选型计算是指根据特定的应用需求,通过一系列计算和参数分析来确定最适合的伺服电机和减速机型号。

这个过程主要包括几个步骤:确定应用需求、估算负载参数、计算伺服电机功率、选择减速机减速比、计算输出转矩、选择伺服电机和减速机型号。

首先,确定应用需求是选型计算的起点。

需要明确应用中所需的运动速度、加速度、负载转矩等参数。

接下来,需要估算负载参数。

负载参数包括负载转矩、惯性、摩擦阻力等。

负载转矩通过测量或估算负载的重量和运动情况来确定。

惯性可以通过负载的几何形状和质量分布来估计。

摩擦阻力可以通过摩擦系数和伺服电机运动速度来计算。

然后,计算伺服电机的功率。

伺服电机的功率计算公式为:P=(τ×n)/9550,其中P为功率,τ为负载转矩,n为转速。

根据应用需求中的运动参数,可以计算出相应的功率需求。

接着,选择减速机的减速比。

减速机的减速比决定了输出转矩和转速。

一般来说,较大的减速比可以提供更大的输出转矩,但会降低转速。

根据应用需求中的负载转矩和功率需求,可以选择合适的减速比。

然后,根据减速机的减速比和伺服电机的转速,计算输出转矩。

输出转矩的计算公式为:τ_out = τ_in × i,其中τ_out为输出转矩,τ_in为输入转矩,i为减速比。

最后,根据应用需求和计算结果,选择合适的伺服电机和减速机型号。

根据所需的功率、转速和输出转矩等参数,可以从厂家提供的详细型录中选择合适的型号。

对于选型计算过程中所用到的参数和公式,需要根据具体应用情况来确定。

不同的应用可能有不同的要求和特点,选型计算需要结合实际情况进行具体分析和判断。

选型计算是一个综合性的过程,需要考虑多个因素的影响,如运动要求、负载参数、可靠性要求、价格和性能等。

因此,选型计算需要有一定的专业知识和经验来进行。

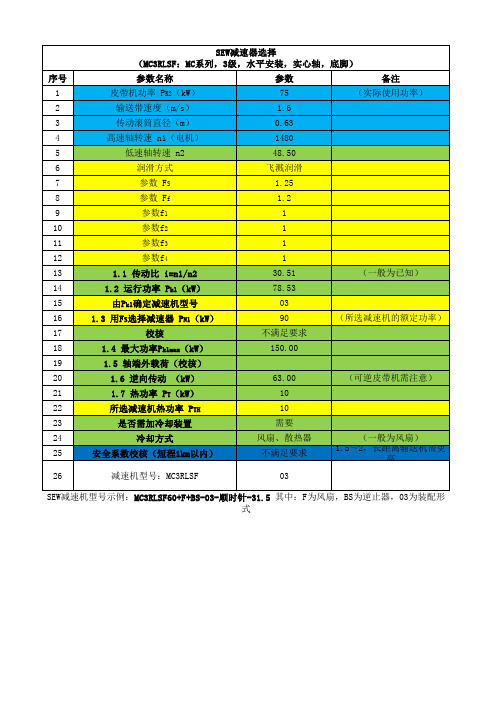

SEW减速机参数选型计算书

SEW减速机型号示例:MC3RLSF60+F+BS-03-顺时针-31.5 其中:F为风扇,BS为逆止器,03为装配形 式

已知参数Βιβλιοθήκη 需查参数得出的结果

电机、减速器的选型计算实例

电机减速机的选型计算1参数要求配重300kg ,副屏重量为500kg ,初选链轮的分度圆直径为164.09mm ,链轮齿数为27,(详见misimi 手册P1145。

副屏移动的最大速度为0.5m/s,加速时间为1s 。

根据移动屏实际的受力状况,将模型简化为:物体在竖直方向上受到的合力为:惯惯2121F F G G F h其中:115009.84900G m g N 223009.82940G m gN110.55002501F m a N 惯120.53001501F m aN惯所以:490029402501502360hF合力产生的力矩:0.1640923602193.6262h MF r Nm其中:r 为链轮的半径链轮的转速为:0.5 6.1/0.082v wrad sr6.1(1/60)58.3/min 22w nr 2减速机的选型速比的确定:初选电机的额定转速为3000r/min300051.558.3d n in初选减速器的速比为50,减速器的输出扭矩由上面计算可知:193.6262Nm 3电机的选型传动方式为电机—减速机—齿轮-链轮-链条传动,将每一级的效率初定位为0.9,则电机的扭矩为:44193.62 5.9500.9dM T Nmi初选电机为松下,3000r/min ,额定扭矩为:9.55Nm ,功率3kw 转子转动惯量为7.85X10-4kgm 2带制动器编码器,减速器为台湾行星减速器,速比为50,额定扭矩为650NM 4惯量匹配负载的转动惯量为:222(500300)0.0825.4J mrkgm转换到电机轴的转动惯量为:31225.4 2.161050J J i惯量比为:3142.1610 2.757.8510dJ J 电机选型手册要求惯量比小于15,故所选电机减速器满足要求。

电机减速器的选型计算实例

电机减速器的选型计算实例Revised by BLUE on the afternoon of December 12,2020.电机减速机的选型计算1参数要求配重300kg,副屏重量为500kg,初选链轮的分度圆直径为164.09mm,链轮齿数为27,(详见misimi手册P1145。

副屏移动的最大速度为0.5m/s,加速时间为1s。

根据移动屏实际的受力状况,将模型简化为:物体在竖直方向上受到的合力为:其中:所以:合力产生的力矩:其中:r为链轮的半径链轮的转速为:2减速机的选型速比的确定:初选电机的额定转速为3000r/min初选减速器的速比为50,减速器的输出扭矩由上面计算可知:193.6262Nm3电机的选型传动方式为电机—减速机—齿轮-链轮-链条传动,将每一级的效率初定位为0.9,则电机的扭矩为:初选电机为松下,3000r/min,额定扭矩为:9.55Nm,功率3kw转子转动惯量为7.85X10-4kgm2带制动器编码器,减速器为台湾行星减速器,速比为50,额定扭矩为650NM4惯量匹配负载的转动惯量为:转换到电机轴的转动惯量为:惯量比为:电机选型手册要求惯量比小于15,故所选电机减速器满足要求减速机扭矩计算方法:速比=电机输出转数÷减速机输出("速比"也称"传动比")知道电机功率和速比及,求减速机扭矩如下公式:减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数。

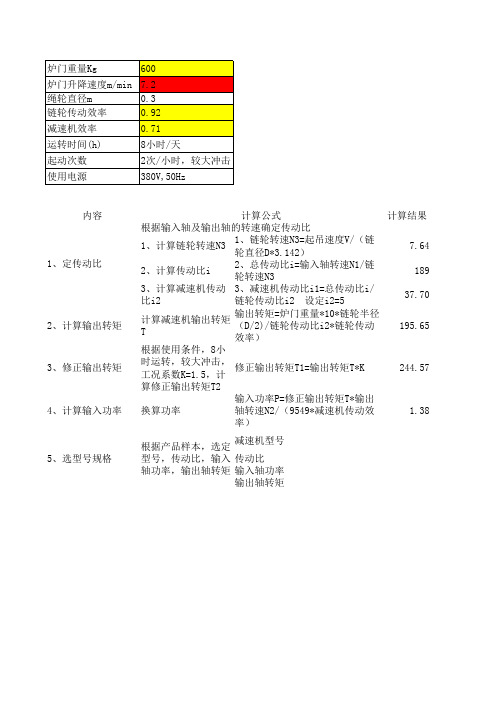

蜗杆减速机选型表

内容计算结果

1、计算链轮转速N31、链轮转速N3=起吊速度V/(链

轮直径D*3.142)

7.64

2、计算传动比i 2、总传动比i=输入轴转速N1/链

轮转速N3

189

3、计算减速机传动比i23、减速机传动比i1=总传动比i/

链轮传动比i2 设定i2=5

37.70

2、计算输出转矩计算减速机输出转矩

T

输出转矩=炉门重量*10*链轮半径

(D/2)/链轮传动比i2*链轮传动

效率)

195.65

3、修正输出转矩根据使用条件,8小

时运转,较大冲击,

工况系数K=1.5,计

算修正输出转矩T2

修正输出转矩T1=输出转矩T*K244.57

4、计算输入功率换算功率输入功率P=修正输出转矩T*输出

轴转速N2/(9549*减速机传动效

率)

1.38减速机型号

传动比

输入轴功率

输出轴转矩

计算公式

根据输入轴及输出轴的转速确定传动比1、定传动比

5、选型号规格根据产品样本,选定型号,传动比,输入轴功率,输出轴转矩。

电机、减速器的选型计算实例

电机减速机的选型计算1参数要求配重300kg,副屏重量为500kg,初选链轮的分度圆直径为164.09mm链轮齿数为27,(详见misimi手册P1145副屏移动的最大速度为0.5m/s,加速时间为1s。

根据移动屏实际的受力状况,将模型简化为:配重物体在竖直方向上受到的合力为:F h = G1 - G2 ' F1^ F2惯其中:G^i =500 9.8 = 4900NG2 = m2g = 300 9.8 二2940NR惯二口旧=500 =250N1F2惯=m^ =300 -150N1所以:F h =4900 -2940 250 150-2360其中:r 为链轮的半径链轮的转速为:w =v 056.1rad /sr 0.082 6.1 竺二匝U58.3r/min 2减速机的选型速比的确定:初选电机的额定转速为3000r/min=3O 00=5i.5n 58.3 初选减速器的速比为 50,减速器的输出扭矩由上面计算可知: 193.6262Nm3电机的选型传动方式为电机一减速机一齿轮-链轮-链条传动,将每一级的效率初定位为0.9,则电机的扭矩为:初选电机为松下,3000r/min ,额定扭矩为:9.55Nm ,功率3kw 转子转动惯量为7.85X104kgm 2带制动器编码器,减速器为台湾行星 减速器,速比为50,额定扭矩为650NM4惯量匹配负载的转动惯量为:合力产生的力矩:M = F h r0.16409 = 2360 - 2=193.6262 Nm193.624 50 0.9 =5.9Nm2 2 2 J = mr = (500 300) 0.082 = 5.4kgm转换到电机轴的转动惯量为:J 5.4 ;J i2 2 - 2.16 10 i 50 惯量比为: 电机选型手册要求惯量比小于 15,故所选电机减速器满足要求 减速机扭矩计算方法:速比二电机输出转数 我速机输出转数("速比"也称"传动比")知道电机功率和速比及 使用系数,求减速机扭矩 如下公式:减速机扭矩=9550X 电机功率甘电机功率输入转数为速比X 使用系数知道扭矩和减速机输出转数及使用系数, 求减速机所需配电机功率如下 公式: 电机功率二扭矩却550X 电机功率输入转数 淞比我用系数 J iJ d 2.16 10’ 7.85 10*= 2.75。

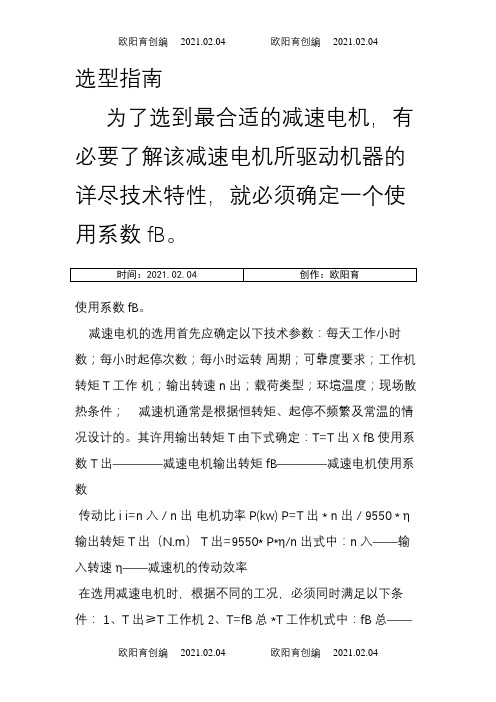

减速电机选型指南之欧阳育创编

选型指南为了选到最合适的减速电机,有必要了解该减速电机所驱动机器的详尽技术特性,就必须确定一个使用系数fB。

使用系数fB。

减速电机的选用首先应确定以下技术参数:每天工作小时数;每小时起停次数;每小时运转周期;可靠度要求;工作机转矩T工作机;输出转速n出;载荷类型;环境温度;现场散热条件;减速机通常是根据恒转矩、起停不频繁及常温的情况设计的。

其许用输出转矩T由下式确定:T=T出 X fB 使用系数 T出————减速电机输出转矩 fB————减速电机使用系数传动比i i=n入 / n出电机功率P(kw) P=T出 * n出/ 9550 * η 输出转矩 T出(N.m) T出=9550* P*η/n出式中:n入——输入转速η——减速机的传动效率在选用减速电机时,根据不同的工况,必须同时满足以下条件: 1、T出≥T工作机 2、T=fB总 *T工作机式中:fB总——总的使用系数,fB总=fB*fB1*KR*KW fB——载荷特性系数,KR——可靠度系数 fB1——环境温度系数; KW——运转周期系数首先确定要进口减速机还是国产减速机,,现在不管进口还是国产的大部分厂家都有自己的命名标准,所以最好找个减速机样本,根据样本来选型。

但是,一定要提供以下数据1.减速机用在什么设备上,以便确定安全系数SF(SF=减速机额定功率处以电机功率),安装形式(直交轴,平行轴,输出空心轴键,输出空心轴锁紧盘等)等2.提供电机功率,级数(是4P、6P还是8P电机)3.减速机周围的环境温度(决定减速机的热功率的校核)4.减速机输出轴的径向力和轴向力的校核。

需提供轴向力和径向力减速机扭矩计算公式:速比=电机输出转数÷减速机输出转数 ("速比"也称"传动比") 1.知道电机功率和速比及使用系数,求减速机扭矩如下公式:减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数2.知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:。

减速机电机选型方法

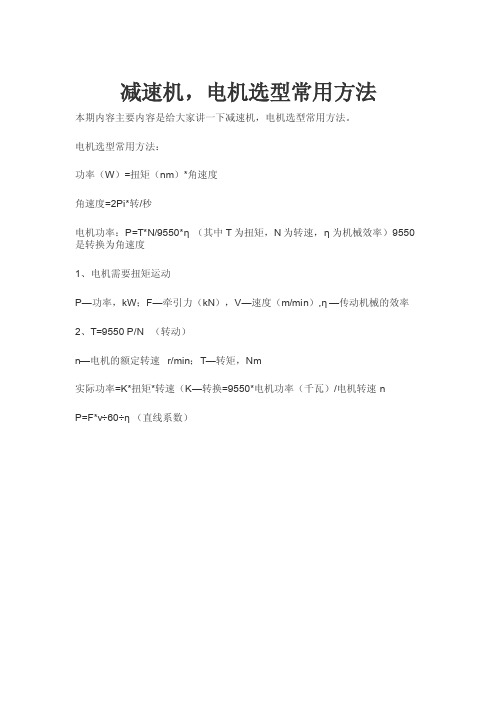

减速机,电机选型常用方法

本期内容主要内容是给大家讲一下减速机,电机选型常用方法。

电机选型常用方法:

功率(W)=扭矩(nm)*角速度

角速度=2Pi*转/秒

电机功率:P=T*N/9550*η (其中T为扭矩,N为转速,η为机械效率)9550是转换为角速度

1、电机需要扭矩运动

P—功率,kW;F—牵引力(kN),V—速度(m/min),η—传动机械的效率

2、T=9550 P/N (转动)

n—电机的额定转速 r/min;T—转矩,Nm

实际功率=K*扭矩*转速(K—转换=9550*电机功率(千瓦)/电机转速n

P=F*v÷60÷η(直线系数)

减速机选型常用方法:

1、先选速比:先确定负载所需要转速,即减速机出力轴的输出转速,在用电机的输出转速/减速机轴输出转速=减速比

2、减速机的选型:得上述减速比后,根据电机额定输出扭矩*减速比<减速机额定输出扭矩,根据这个输出扭矩选型,就可以确保减速机不会崩齿了。

3、最后将电机型号或者尺寸报给减速机厂商即可

资料来源——天机传动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。