电机减速机选型计算PPT课件

SEW电机选型资料PPT课件

8

Driving the world

选型

SEW EURODRIVE Driving the world.

9

三、确定合适的电机功率P

}

} }

■ 电机功率的计算

1) 静功率计算:

F×V

➢ 线性运动:P= 1000η

➢ 旋转运动:P= M×n 9550η

P-Kw,计算静功率 F-N,运行阻力 V-m/s,运行速度 P-Kw,计算静功率 M-N·m,扭矩 n-rpm,转速

对R..F减速电机,当通过法兰安 装时,许用径向载荷为选型表中 的50%

更高许用载荷 安装重载轴承或精确考虑受力作用角和旋转方向

SEW-广州应用技术处 / 2008年3月

Driving the world

选型

SEW EURODRIVE Driving the world.

17

(2)径向力的计算

开式齿轮、皮带轮(PB,VB,TB)、链轮传动时,径向力应考虑传动部 件系数。

(1)SEW样本中的f B

减速器最大允许输出扭矩/电动机额定输出扭矩×速比

Mama

fB = Mx a

(2)减速机实际的f B 。

减速机最大允许输出扭矩/实际负载扭矩

SEW-广州应用技术处 / 2008年3月

Driving the world

选型

SEW EURODRIVE Driving the world.

原减速机型号是初步设计还是已经使用,使用情况等; 11、各行业要求;

SEW-广州应用技术处 / 2008年3月

Driving the world

选型

SEW EURODRIVE Driving the world.

电动机及减速器的选择和计算

电动机及减速器的选择和计算电动机和减速器在机械传动系统中起着至关重要的作用,通过改变输出的转速和扭矩,实现各种工业设备的正常运行。

本文将介绍电动机和减速器的选择和计算过程,并提供一些实际应用中的例子。

1.电动机的选择:在选择电动机时,需要考虑以下几个因素:-功率需求:确定所需的驱动功率,通常以“千瓦”为单位。

这取决于所需的扭矩和旋转速度。

-工作环境:根据工作环境选择适合的电动机类型,如防爆电机、高温电机等。

-载荷特性:根据所提供的负载扭矩和转速特性,选择相应的电动机。

-效率要求:选择高效率的电动机可以降低能源消耗和运行成本。

2.电动机的计算:为了确定所需的电动机参数,可以使用以下公式进行计算:-功率计算:P=Tω,其中P为功率,T为扭矩,ω为角速度。

通过测量或计算负载的扭矩和旋转速度,可以确定所需的功率。

-转速计算:N=60ω/2π,其中N为RPM(每分钟转数),ω为角速度。

根据工作需求确定所需的转速。

-扭矩计算:T=9.55P/N,其中T为扭矩,P为功率,N为RPM。

通过计算所需的扭矩,可以确定适合的电机。

3.减速器的选择:在选择减速器时,需要考虑以下几个因素:-减速比:确定所需的输出转速与输入转速的比值。

根据实际需求确定减速比,以实现所需的扭矩和转速要求。

-负载特性:根据负载的特性,选择适当的减速器类型,如行星齿轮减速器、螺旋伞齿轮减速器等。

-精度要求:根据实际需求选择减速器的精度等级,以满足精度要求。

-效率要求:选择高效率的减速器可以降低能源消耗和运行成本。

4.减速器的计算:为了确定所需的减速器参数,可以使用以下公式进行计算:-减速比计算:i=Ns/Nm,其中i为减速比,Ns为输出转速,Nm为输入转速。

根据所需的输出转速和输入转速计算减速比。

-扭矩计算:Tm=Ta/i,其中Tm为电机输出扭矩,Ta为负载扭矩。

根据负载和减速比计算所需的电机输出扭矩。

-减速器效率计算:η=(Tm×Nm)/(Ta×Ns)。

电机减速器的选型计算实例

电机减速器的选型计算实例People should have great ideals. October 2, 2021

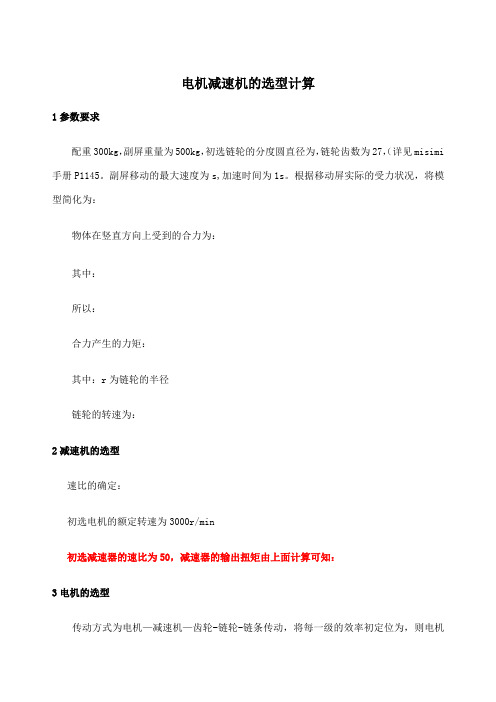

电机减速机的选型计算

1参数要求

配重300kg,副屏重量为500kg,初选链轮的分度圆直径为,链轮齿数为27,详见misimi 手册P1145;副屏移动的最大速度为s,加速时间为1s;根据移动屏实际的受力状况,将模型简化为:

物体在竖直方向上受到的合力为:

其中:

所以:

合力产生的力矩:

其中:r为链轮的半径

链轮的转速为:

2减速机的选型

速比的确定:

初选电机的额定转速为3000r/min

初选减速器的速比为50,减速器的输出扭矩由上面计算可知:

3电机的选型

传动方式为电机—减速机—齿轮-链轮-链条传动,将每一级的效率初定位为,则电机的扭矩为:

初选电机为松下,3000r/min,额定扭矩为:,功率3kw转子转动惯量为带制动器编码器,减速器为台湾行星减速器,速比为50,额定扭矩为650NM

4惯量匹配

负载的转动惯量为:

转换到电机轴的转动惯量为:

惯量比为:

电机选型手册要求惯量比小于15,故所选电机减速器满足要求

减速机扭矩计算方法:

速比=电机输出转数÷减速机输出

"速比"也称"传动比" 知道电机功率和速比及,求减速机扭矩如下公式:

减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数

知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:

电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数。

SEW电机选型.ppt资料

选型

SEW EURODRIVE Driving the world.

5

二、选型基本参数

简单选型需提供以下参数: 1、应用行业以及具体设备工况,例如:环境温度等; 2、驱动方案:直接启动/变频控制; 3、电机功率或负载扭矩与速度(传动比、输出转速、外部传动比等) 4、电机参数:普通变频/双速/伺服/直流等,级数,绝缘等级,防护等级等; 5、确定减速机的系列:R/S/K/F; 安装方式:实心轴/空心轴/法兰/地脚等; 6、若实心轴安装,是否存在径向力与轴向力,外部传动结构等; 7、其它附件:制动器,逆止器,编码器; 8、安装位置M1/M2/M3/M4/M5/M6,出轴方向A/B/A+B, 接线盒角度0º /90º /180º /270º ,出线嘴位置X/1/2/3等; 9、是否出轴有非标要求; 10、对照选型时原减速机厂商、型号,原设计图纸等; 原减速机型号是初步设计还是已经使用,使用情况等; 11、各行业要求;

SEW-广州应用技术处 / 2008年3月

Driving the world

选型

SEW EURODRIVE Driving the world.

12

四、确定合适的SEW使用系数——fB

减速器通常是按恒转矩和只有少量起、停的情况设计的。若不属于 这种情况,就必须将计算出的理论输出转矩或输出功率乘以使用系数。 这个使用系数取决于停止/起动频率、负载的变化次数,惯性加速系数 和每日运行时间等。选型时,减速器的许用输出转矩必须大于或等于计 算转矩。

SEW-广州应用技术处 / 2008年3月

Driving the world

选型

SEW EURODRIVE Driving the world.

6

按实际扭矩选型

某传动设备有限公司减速机选型培训教材(PPT 70页)

中空减速机

1.直接连结,简易设计提升信赖性,内部结构简单; 2. 大口径中空旋转平台:简洁的配线及配管; 3 .定位精准高,15秒(0.;25弧分)

摆线减速机

〇高速比和高效率单级传动,就能达到1:87的减速比,效率在90%以上,如果采 用多级传动,减速比更大。

〇结构紧凑体积小由于采用了行星传动原理,输入轴输出轴在同一轴心线上,使其 机型获得尽可能小的尺寸。

配置了各种类电机,组合成机电一体化,完全保证了减速电机产品使用质量特性

F平行轴斜齿轮减速机

1、F系列平行轴斜齿轮减速机结合国际技术要求制造,具有很高的科技含量。 2、节省空间,可靠耐用,承受过载能力高,功率可达90KW以上。 3、F平行轴斜齿轮减速机能耗低,性能优越,效率高达95%以上。 4、振动小,噪音低,节能高,选用优质段钢材料,钢性铸铁箱体,齿轮表面经过

8.

数控弯管机 电脑弹簧机 制袋机 注塑机机械手 各类纺织机械(经 冲切设备

机器人技术、自动化技术

ቤተ መጻሕፍቲ ባይዱ

9. 电子设备

样的伺服齿轮箱和机械传动系统、从经济型到高端型应有尽有、可应用于各种机器人及 10. 各类包装机械等

其辅助轴上、例如传动轴和工位控制装置。

不同客户对对减速机的要求: 1、侧隙小,定位精准, 2、噪音低, 3、体积小,重量轻, 4、可靠,寿命长, 5、价格便宜,质量一般

•回程间隙是齿轮箱的内部齿轮、轴承之间的间隙 ,任何齿轮箱都会存在这个间隙。在往复运动时 需要考虑回程间隙的影响。 •齿轮箱的回程间隙 • (以弧分arcmin为单位,1度=60弧分): •标准精度≤3 arcmin •定制精度≤1 arcmin •在产品寿命期内,我们保证回程间隙一致性和稳 定性。

电机减速机选型计算ppt课件

12

选型核算

• 这里依旧是核算电机惯量是否匹配问题。 确定电机大小后再判断减速机输入轴与电 机轴匹配。

• 在之前丝杆力矩计算当中,我这里从公式: • T含2 义F2—2d—中力指矩出T了2通,过有有效效半半径径2d,,满它足的了物F2理的

输出要求,那么对于负载的转动惯量,也 就相当于全挂在了有效半径 d 的上面。

J2

m(

D)2 2

• 折算到减速机输入轴(电机输出轴的惯量):

J

J1

J2 i2

其中:J1为减速机转动惯量。

• 查看J与J0的比值是否在正常范围内,若比值太高,需要选用更大惯 量的电机。

8

丝杆选型

• 丝杆一般用在运行速度较慢的设备上,即 需要的总减速比较高的情况。 因为丝杆本身就带有一定的减速比。而设 备运行速度确定后与电机之间的总减速比 一定,预留给减速机的减速比与齿轮齿条 相比,就少了很多,如果设备运行速度快, 可能减速机的减速比还不足3,这情况无法 选出合适的减速机。

载转动惯量。 • 减速比计算略(纯转动只需查看减速机部

分需要分配的减速比即可)

15

纯转动惯量计算

• 因为负载形状不同。对于纯转动的惯量计 算是一个比较复杂的过程。

• 不规则的负载形状,应划分为多块常见模 型分别计算后,再总和起来。

• 计算的时候,转动惯量公式总则为:

J mR2

• 其中R为有效半径。如细圆环可取圆环(r1+r2)/2为有效半径,矩形旋转 可取矩形L/2为有效半径。圆盘可取 2 r 作为有效半径。其它形状有 效半径公式很多,具体可上网查找。2

算。假设设备运行速度为V。减速

D

• 所以

i n1D

V

i n1 n2

电机减速器的选型计算实例 (1)

电机减速机的选型计算

1参数要求

(详见misimi 配重300kg,副屏重量为500kg,初选链轮的分度圆直径为,链轮齿数为27,

手册P1145。

副屏移动的最大速度为s,加速时间为1s。

根据移动屏实际的受力状况,将模型简化为:

物体在竖直方向上受到的合力为:

其中:

所以:

合力产生的力矩:

其中:r为链轮的半径

链轮的转速为:

2减速机的选型

速比的确定:

初选电机的额定转速为3000r/min

初选减速器的速比为50,减速器的输出扭矩由上面计算可知:

3电机的选型

传动方式为电机—减速机—齿轮-链轮-链条传动,将每一级的效率初定位为,则电机

的扭矩为:

初选电机为松下,3000r/min,额定扭矩为:,功率3kw转子转动惯量为带制动器编码器,减速器为台湾行星减速器,速比为50,额定扭矩为650NM

4惯量匹配

负载的转动惯量为:

转换到电机轴的转动惯量为:

惯量比为:

电机选型手册要求惯量比小于15,故所选电机减速器满足要求

减速机扭矩计算方法:

速比=电机输出转数÷减速机输出

("速比"也称"传动比") 知道电机功率和速比及,求减速机扭矩如下公式:

减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数

知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:

电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数。

减速电机选型计算

减速电机选型计算摘要:减速电机是工业自动化领域中常见的关键设备之一,其主要作用是通过减速装置改变输出轴的转速和扭矩,以满足不同工况下的要求。

因此,在进行减速电机选型时,需要进行一系列的计算,以确定合适的型号和规格。

本文将以此为目标,介绍减速电机选型计算的方法和步骤。

1. 引言减速电机是通过减速装置降低电机的转速,并提高输出轴的扭矩,从而适应不同工况下的需求。

在工业自动化设备中,减速电机广泛应用于各种传动系统中,如:输送机、搅拌机、机械手等。

正确选型的减速电机可以提高设备运行效率,延长设备寿命,降低能源消耗。

2. 减速电机选型计算的基本步骤2.1 确定工作要求在进行减速电机选型计算之前,首先需要明确工作要求,包括输出扭矩、输出转速、工作环境要求等。

这些要求将作为计算的基础。

2.2 计算负载特性根据工作要求和工作环境,确定减速电机的负载特性。

这包括负载扭矩、负载惯量、负载转矩等参数的计算。

2.3 确定减速比根据负载特性和输出要求,计算减速比。

减速比是减速电机选型中的重要参数,它决定了输出轴的转速和扭矩。

2.4 计算电机功率和速度根据负载特性和减速比,计算减速电机所需的功率和速度。

2.5 选择减速电机型号和规格通过对比不同厂家和型号的减速电机,选择满足要求的型号和规格。

3. 减速电机选型计算的具体方法3.1 计算负载扭矩负载扭矩是减速电机选型计算的关键参数之一。

通常,负载扭矩的计算需要考虑工作周期、运行时间和启动瞬间等因素。

3.2 计算负载惯量负载惯量是减速电机能否正常工作的重要参数之一。

负载的惯性矩可以通过测量负载各部分的质量和距离来获得。

3.3 计算负载转矩负载转矩是根据负载惯量和减速比计算得出的。

根据牛顿定律,负载转矩可以通过以下公式计算得出:转矩 = 惯性矩× 加速度。

3.4 计算减速比根据工作要求和负载特性,计算减速比。

减速比可以通过公式:减速比 = 输出转速 / 输入转速计算得出。

电机减速机选型计算ppt课件

F2 mg(a )

F1

T2 R

F1

F2

d

2R

• 得出T2Fra bibliotekF2d

2

mg(a ) d 2

d

• 公式中 2 可视为丝杆传动的有效半径。

11

减速机型号确定

• 丝杆每转动一圈,套筒横向位移d。假设设

备运行速度为V,那么:

n2

V d

i n1 n1d n2 V

• 再根据之前计算出来的最大加速力矩,和 之前所讲解的选型原则,确定减速机型号。

• 假如计算得出,最大力矩650Nm,减速比5。如下图所示:

(AB减速机最大力矩为额定力矩的1.8倍) 减速机应该选到AB142-005。如果选AB115-005那么力矩上面就会有所不足。当然, 从另一方面来说,计算出来的T2除以i,即为电机所需要达到的力矩。因为减速机本身 不带任何动力,所以电机力矩上必须大于T2/i。

2

13

选型核算

• 所以负载折算到丝杆(即减速机输出轴)

的转动惯量J2为:

J2

m(

d

2

)

2

• 折算到电机轴上的惯量J为:

J

J1

J2 i2

• 计算出来后查看J与J0的比值。若太大,请

选择更高惯量电机。

14

纯转动选型

• 纯转动时力矩大小与转动加速度,和负载 转动惯量有关系。

T2 J2 a

a t

• 是设备的旋转速度,t是加速时间。J为负

6

选型核算

• 因为整个运动系统包含了减速机和电机, 若只针对减速机进行计算经常会出现一定 偏差。这个偏差往往出现在电机惯量匹配 上,以及减速机与电机尺寸匹配问题。

• 转动惯量的要求是负载惯量折算到电机轴上时J,与电机的转动惯量 J0之间的比值。这个比值在5以内算是正常范围,要求响应快的应该 在3以内,最佳匹配为1:1。

减速电机选型计算

减速电机选型计算

选择减速电机的型号需要考虑多个因素,包括负载要求、

工作环境、速度要求、功率要求等。

下面是一个常见的减

速电机选型计算步骤:

1. 确定负载要求:首先需要计算负载的转矩要求,通常通

过以下公式计算:

转矩要求 = 负载的重量× 负载的半径

如果有额外的摩擦力或其他阻力,需要加入到转矩要求中。

2. 确定工作环境:根据工作环境的特点选择合适的电机类型,比如是否需要防爆电机、防水电机等。

3. 确定速度要求:根据应用的需求确定所需的输出速度,

通常以转速来表示。

4. 确定功率要求:根据负载的转矩要求和输出速度,可以

计算所需的功率,即:

功率 = 转矩要求× 输出速度

需要注意的是,电机的额定功率应大于所需功率。

5. 根据以上参数选择合适的减速电机型号。

需要提醒的是,这只是一个常见的减速电机选型计算步骤,实际选型过程还需要考虑一些其他的因素,比如效率、可

靠性、价格等。

同时,也可以通过咨询相关的电机供应商

或工程师来获取更专业的选型建议。

电机减速器的选型计算实例

电机减速器的选型计算实例Revised by BLUE on the afternoon of December 12,2020.电机减速机的选型计算1参数要求配重300kg,副屏重量为500kg,初选链轮的分度圆直径为164.09mm,链轮齿数为27,(详见misimi手册P1145。

副屏移动的最大速度为0.5m/s,加速时间为1s。

根据移动屏实际的受力状况,将模型简化为:物体在竖直方向上受到的合力为:其中:所以:合力产生的力矩:其中:r为链轮的半径链轮的转速为:2减速机的选型速比的确定:初选电机的额定转速为3000r/min初选减速器的速比为50,减速器的输出扭矩由上面计算可知:193.6262Nm3电机的选型传动方式为电机—减速机—齿轮-链轮-链条传动,将每一级的效率初定位为0.9,则电机的扭矩为:初选电机为松下,3000r/min,额定扭矩为:9.55Nm,功率3kw转子转动惯量为7.85X10-4kgm2带制动器编码器,减速器为台湾行星减速器,速比为50,额定扭矩为650NM4惯量匹配负载的转动惯量为:转换到电机轴的转动惯量为:惯量比为:电机选型手册要求惯量比小于15,故所选电机减速器满足要求减速机扭矩计算方法:速比=电机输出转数÷减速机输出("速比"也称"传动比")知道电机功率和速比及,求减速机扭矩如下公式:减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数。

电机的选型计算PPT课件

JS, p mT

JM

θM, ωM

α

θM XL ωM VL

p

p

JM : 电机的惯量 JC : 耦合惯量

mL : 负载的质量 XL : 负载的位移 VL : 负载的速度 mT : 工作台的质量

FP : 力 Fg : 重力 Ffr : 摩擦

JS : 螺杆的惯量 p : 螺距 (mm/rev)

α : 轴向的角度

力矩 M : m l² t -²

单位 : 牛米 (Nm)

力与长度的乘积 : M = F r

(力与长度的方向垂直时)

Michel COUPAT

运动力矩 :

第7页/共91页

r F

米制单位

运动学 :

功率 : m l²t -3 单位 : Watt (W)

1 W = 1 J/s

PE t

* 直线运动 :

E in Joule t in s

rθ

r _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

推导单位 :

Michel COUPAT

角度:

第4页/共91页

米制单位

• 运动学 线速度 : l t-1

第5页/共91页

2 N

60

ω in rd/s N in rpm

米制单位

• 运动学 :

线加速度 : l t -2 单位 : 米每秒平方 (m/s/s or m.s-2)

瞬时加速度 : dv

dt

平均加速度 : v

t

Michel COUPAT

减速机选型计算ppt课件

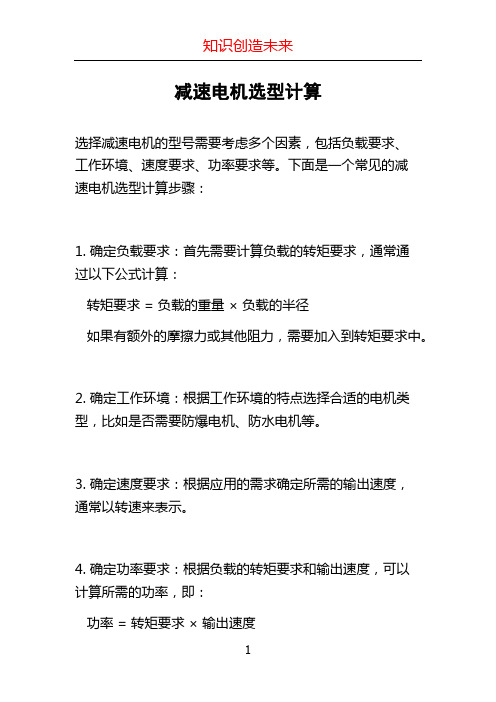

确定传动比; n1/n2=1500/26=57.7 in=56 确定减速机额定功率; P2N≥P2×f1×f2=66×1.3×1=85.8kw 从功率表中选择类型B3SH,减速机规格 9 号,对应的额定功率

P2N=100KW f1; 工作机系数 (查表1) f2; 原动机服务系数(查表2) 检查减速机选型是否合适;(计算满足3.33 ×P2≥P2N)

同时带冷却盘管和风扇时的环境温度系数)

f8-------减速机供油系数; 1.0

(以上均可查表得出相关系数值)

计算结果PG值必须要大于工作机的轴功率P2值

以上计算按不带冷却装置→带风扇→带冷却盘管→同时带风扇

和冷却盘管顺序计算,计算到哪步满足即可。

10

3.33×P2=3.33×66=219.8KW>P2N(100KW) 满足要求。

4

减速机选型(类型和规格的确定)

起动扭矩校核;P2N≥(TA×N1/9550) × f3

P2N≥ (720×1500 /9550) ×0.65= 73.5kw f3 -起动扭矩系数 (查表3)

5

确定减速机润滑方式;

m

环境温度; 安装位置;

海拔高度;

30℃ 室内大空间

<1000m

2

减速机结构选型设计

根据皮带机安装位置和空间大小,决定选择直交轴齿轮箱(B系 列)。

安装方式;

卧式安装

输出轴位置和型状; 位于齿轮箱右侧,部置形式C型,实心轴

输出轴旋转方向;

面对输出轴端看为逆时针(CCW)

A型

C型

3

减速机选型(类型和规格的确定)

减速机选型计算(手算);(已知参数)

原动机 ;

电机功率;P1 电机转速;n1 最大起动扭矩;TA

减速机电机选型方法

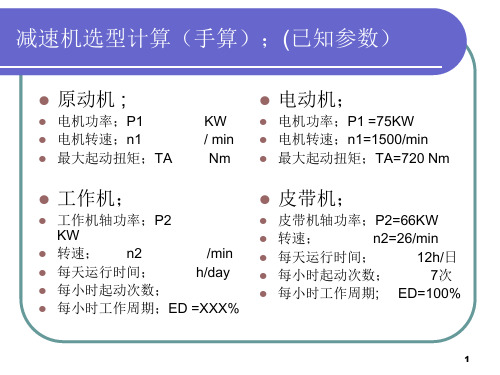

减速机,电机选型常用方法

本期内容主要内容是给大家讲一下减速机,电机选型常用方法。

电机选型常用方法:

功率(W)=扭矩(nm)*角速度

角速度=2Pi*转/秒

电机功率:P=T*N/9550*η (其中T为扭矩,N为转速,η为机械效率)9550是转换为角速度

1、电机需要扭矩运动

P—功率,kW;F—牵引力(kN),V—速度(m/min),η—传动机械的效率

2、T=9550 P/N (转动)

n—电机的额定转速 r/min;T—转矩,Nm

实际功率=K*扭矩*转速(K—转换=9550*电机功率(千瓦)/电机转速n

P=F*v÷60÷η(直线系数)

减速机选型常用方法:

1、先选速比:先确定负载所需要转速,即减速机出力轴的输出转速,在用电机的输出转速/减速机轴输出转速=减速比

2、减速机的选型:得上述减速比后,根据电机额定输出扭矩*减速比<减速机额定输出扭矩,根据这个输出扭矩选型,就可以确保减速机不会崩齿了。

3、最后将电机型号或者尺寸报给减速机厂商即可

资料来源——天机传动。

减速电机选型计算

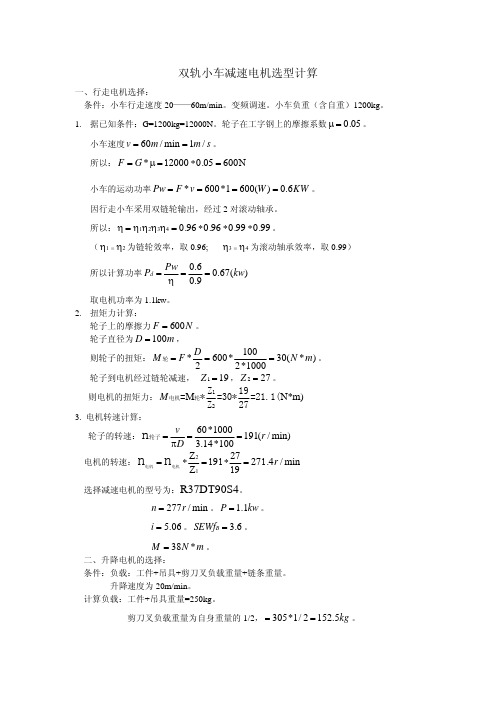

双轨小车减速电机选型计算一、行走电机选择:条件:小车行走速度20——60m/min 。

变频调速。

小车负重(含自重)1200kg 。

1. 据已知条件:G=1200kg=12000N 。

轮子在工字钢上的摩擦系数μ=0.05。

小车速度60/min 1/v m m s ==。

所以:*F G =μ=12000∗0.05=600Ν小车的运动功率*600*1600()0.6Pw F v W KW ====。

因行走小车采用双链轮输出,经过2对滚动轴承。

所以:1234η=ηηηη=0.96∗0.96∗0.99∗0.99。

(1=2ηη为链轮效率,取0.96; 3=4ηη为滚动轴承效率,取0.99) 所以计算功率0.60.67()0.9d Pw P kw ===η 取电机功率为1.1kw 。

2. 扭矩力计算:轮子上的摩擦力600F N =。

轮子直径为100D m =, 则轮子的扭矩:100*600*30(*)22*1000D M F N m ===轮。

轮子到电机经过链轮减速, 119Z =,227Z =。

则电机的扭矩力:M N*m)M 1电机轮2Z 19=*=30*=21.1(Z 27 3. 电机转速计算: 轮子的转速:60*1000191(/min)3.14*100v r D ===π轮子n 电机的转速:/min r 21Ζ27=∗=191∗=271.4Ζ19电机电机n n 选择减速电机的型号为:R37DT90S4。

277/min n r =。

1.1P kw =。

5.06i =。

3.6B SEWf =。

38*M N m =。

二、升降电机的选择:条件:负载:工件+吊具+剪刀叉负载重量+链条重量。

升降速度为20m/min 。

计算负载:工件+吊具重量=250kg 。

剪刀叉负载重量为自身重量的1/2,305*1/2152.5kg ==。

链条重量为:6*4*2.6/62.4m kg m kg =。

所以250152.562.4464.9G =++=。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

.

7

选型核算

• 齿轮齿条的转动惯量计算方式:

• 因旋转部分为齿轮。且旋转力传导的半径为D/2,所以在转动惯量上, 相当于把负载所有的质量都集中在齿轮分度圆上来旋转。即可得负载 折算到出齿轮(减速机输出轴)的转动惯量:

输出要求,那么对于负载的转动惯量,也

就相当于全挂在了有效半径 d 的上面。

2

.

13

选型核算

• 所以负载折算到丝杆(即减速机输出轴)

的转动惯量J2为:

J2

m(

d

2

)

2

• 折算到电机轴上的惯量J为:

J

J1

J2 i2

• 计算出来后查看J与J0的比值。若太大,请

选择更高惯量电机。

.

14

纯转动选型

• 纯转动时力矩大小与转动加速度,和负载 转动惯量有关系。

算。假设设备运行速度为V。减速机输出转

速为n2。那么, n 2

V D

• 所以

i n1 n2

i n1D

V

• 其中n1为电机额定转速,一般数值为2000rpm或者3000rpm。

.

5

减速机型号确定

• 目前已经得出了减速机所需要的最大加速 力矩和它需要的减速比。接下来就是从 APEX减速机资料上寻找合适的减速机。

.

9

丝杆受力分析

如右图。d为导程。 R为丝杆有效半径。 丝杆在转动的时候, 上面的套筒会在一个 “斜坡”上工作。这个斜坡如 右边所示,以旋转一周为

例,横向长度 2R高度d。其中F1

为坡丝”杆旋转时产生的切线推力,F2为丝杆通过“斜 产生的横向推力,F为合力,方向垂直于斜坡平面。

.

10

丝杆受力计算

减速机选型计算

从输出端来判断减速机的型号需求

.

1

输出端传动方式

减速机输出端主要应用方式有以下三种 • 齿轮齿条 • 丝杆导轨 • 纯转动

.

2

齿轮齿条受力分析与计算

• 齿轮齿条传动时。齿轮旋转为主动。齿轮 轴横向位移为

从动。根据受

力平衡。图中

F1 F2 F2 mg(a )

F1

T2 D/2

其中a是设备运行加速度,μ是

• 通过上面的分析,我们可以得出加速时:

F2 mg(a )

F1

T2 R

F1

F2

d

2R

• 得出

T2

F2

d

2

mg(a ) d 2

d

• 公式中 2 可视为丝杆传动的有效半径。

பைடு நூலகம்

.

11

减速机型号确定

• 丝杆每转动一圈,套筒横向位移d。假设设

备运行速度为V,那么:

n2

V d

i n1 n1d n2 V

.

6

选型核算

• 因为整个运动系统包含了减速机和电机, 若只针对减速机进行计算经常会出现一定 偏差。这个偏差往往出现在电机惯量匹配 上,以及减速机与电机尺寸匹配问题。

• 转动惯量的要求是负载惯量折算到电机轴上时J,与电机的转动惯量 J0之间的比值。这个比值在5以内算是正常范围,要求响应快的应该 在3以内,最佳匹配为1:1。

J2

m(

D)2 2

• 折算到减速机输入轴(电机输出轴的惯量):

J

J1

J2 i2

其中:J1为减速机转动惯量。

• 查看J与J0的比值是否在正常范围内,若比值太高,需要选用更大惯 量的电机。

.

8

丝杆选型

• 丝杆一般用在运行速度较慢的设备上,即 需要的总减速比较高的情况。 因为丝杆本身就带有一定的减速比。而设 备运行速度确定后与电机之间的总减速比 一定,预留给减速机的减速比与齿轮齿条 相比,就少了很多,如果设备运行速度快, 可能减速机的减速比还不足3,这情况无法 选出合适的减速机。

• 再根据之前计算出来的最大加速力矩,和 之前所讲解的选型原则,确定减速机型号。

.

12

选型核算

• 这里依旧是核算电机惯量是否匹配问题。 确定电机大小后再判断减速机输入轴与电 机轴匹配。

• 在之前丝杆力矩计算当中,我这里从公式:

•

T2

F2

d

2

中指出了,有效半径 d

2

,它的物理

含义——力矩T2通过有效半径,满足了F2的

• 计算的时候,转动惯量公式总则为:

J mR2

• 其中R为有效半径。如细圆环可取圆环(r1+r2)/2为有效半径,矩形旋转 可取矩形L/2为有效半径。圆盘可取 2 r 作为有效半径。其它形状有 效半径公式很多,具体可上网查找。2

.

16

纯转动惯量核算

• 与之前方法一样,通过算出的J2

J

J1

J2 i2

摩擦因数。(因为加速时力矩最大

所以此处,仅考虑加速时候的情况)

.

3

齿轮齿条受力计算

• 从上面的公式中可以得出:

T2

2mg(a D

)

• D为齿轮分度圆直径,D=mz。

• T2即为减速机需要给齿轮提供的力矩。选 出减速机最大输出力矩必须高于此数值。

.

4

齿轮齿条减速比确定

• 减速比的确定需要以设备的运行速度来计

T2 J 2 a at

• 是设备的旋转速度,t是加速时间。J为负

载转动惯量。 • 减速比计算略(纯转动只需查看减速机部

分需要分配的减速比即可)

.

15

纯转动惯量计算

• 因为负载形状不同。对于纯转动的惯量计 算是一个比较复杂的过程。

• 不规则的负载形状,应划分为多块常见模 型分别计算后,再总和起来。

• 假如计算得出,最大力矩650Nm,减速比5。如下图所示:

(AB减速机最大力矩为额定力矩的1.8倍)

减速机应该选到AB142-005。如果选AB115-005那么力矩上面就会有所不足。当然, 从另一方面来说,计算出来的T2除以i,即为电机所需要达到的力矩。因为减速机本身 不带任何动力,所以电机力矩上必须大于T2/i。

• 查看比值,确定电机惯量是否合适。

.

17