Aero 焊线机调机教程

EAGLE60焊线机操作与保养说明书-1

EAGLE60焊线机操作与保养说明书-1规范⽣产作业,提⾼⽣产效率及产品品质。

2.适⽤范围适⽤于九洲光电器件车间⽓动剥料机。

3.操作步骤3.1 事前准备⼯作:3.1.1 若晶⽚是双垫极须焊两根线时,进⼊Wire Parameter→Edit Non—Stick Detection→Edit Stick Detection ;3.1.2 打开电源总开关,按下绿⾊ON键,机台⾃检后出现两个对话框(瓷嘴的BQM检测数据)按两下STOP退出对话框,等待热板升温⾄设定温度;3.1.3将⾦线放置⾦线轴上,注意缺⼝朝外;3.1.4将⾦线穿过于瓷咀,并确定送线路径是否⼀切正常;3.1.5 根据机台排线型号,依照量产规格书领取待焊材料,对应型号选⽤专⽤的夹具。

3.2 操作步骤:3.2.1 进⼊菜单Teach→Delete Pragram把原来的程序删除掉;3.2.2 进⼊菜单WH Menu→Setup Lead Frame→输⼊PCB的参数→Serup Magazine→输⼊料盒参数→Fine Adjust此时将拉⼀⽚材料在轨道中,按左右键调整PCB第⼀个单元的位置→按Enter后按A继续调整第⼆单元的位置→同样按Enter后按A继续调整第三、四…单元的位置→调完后按Enter完成拉料位置调整;3.2.3 教读程序:进⼊Teach→Teach Program教读⼀个新程序;3.2.3.1 Teach Indexing PR教读Indexing时的PR以提⾼Index的准确性;3.2.3.2 Teach Aligmment菜单输⼊2并按Enter编写⼿动对点Lead和Die(两个点);3.2.3.3 编写⾃动对点(做PR):Template设定合适的图形⼤⼩和搜索范围→Adjust Image调整灯光直⾄⿊⽩分明(Lead)或看得清析(Die)后按Emter做PR ;3.2.3.4 Auto Wire编写焊线数⽬和位置3.2.4 测量焊针⾼度:进⼊Paramter→Reference parameter测量PCB及晶⽚的⾼度;条线改为N;3.2.6 若有需要进⼊Wire Parameter→Edit BSOB/BBOS Control把N改为B;3.2.7 复制:进⼊Teach→Step Repeat选择合适的模式进⾏复制;如有需要在功能键F15中[10882]Skip Row/Col Map设定跳过没有的⾏或列。

Eagle60校正

BOND HEAD(焊头)1,低撞击力度2,实际时间焊接力度显示3,高分辨率的Z轴位置0.4微米/每步分辨率4,快速接触侦测5,快速力度灵敏度6,快速反应线圈线夹7,嵌入式的力度感应器有精确的力度控制8,先进的数字控制Pivot Spring Force Alignment Procedure(支点弹簧力度调节过程)1,放置step alignment gauge在换能器之下2,扭松两颗M3螺丝并夹紧支点弹簧。

3,移动step alignment gauge并旋转焊头主体直到钢嘴在5.5毫米步的位置。

4,使用工具调整支点弹簧的主要结构。

5,横向移动焊头的主体,直到调整工具避免焊头主体向左边倾斜。

6,根据扭矩要求重新扭紧两个M3螺丝。

7,移除调整工具和对准步治。

Adjustments of Bond Head Initial Spring Force(焊头初始弹簧力度调整)1,把step alignment gauge放在钢嘴旁边位置,钢嘴的尖端应该在5.0到5.5毫米的高度,如果钢嘴的尖端高度超出范围重复调整弹簧力度。

提示:Is capillary tip’s level without power at 5.0 mm to 5.5 mm level ?(YES) YES/NOInitial Spring Force Set-Up 1(初始弹簧力度设置第一步)1,使用一个100 GRAM GAUGE向下去压钢嘴尖直到钢嘴刚好接触高度治具(height gauge).2,力度要求在40克到46克之间。

Initial Spring Force Set-Up 2(初始弹簧力度设置第二步)1,把钢嘴的尖端放在8毫米的高度位置,使用一个100 GRAM GAUGE刚好拉钢嘴的尖端超出8毫米高度。

2,力度要求在19克到25克之间。

(量测它的力度)Mechanical Stopper Setup(机械制动器设置)1,在9.6毫米的高度,焊头的主体要接触到制动器螺丝。

Eagle60初级培训基础及设定

圖1

检查工作台

1.检查Input及Output Elevtor寬度 2.檢查Track寬度 1660 Machine Related Delta... 0 Change(用數進行調寬度) 1 Adjust(用鍵盤微調)(建議使用)

Online 机台只需要調 L Y-Elev R Y-Elev Track 左邊料盒Y方向設置 右邊料盒Y方向設置 軌道寬度設置

圖1

圖2

圖4 圖3

瓷咀安裝

圖1

1.按ChgCap 键或F17,显示ChangeCalillary 菜单 2.移动轨迹球使焊头移到热压板上平坦的地方 3.用夹子把瓷咀夹住,同时用扭力扳手松开瓷咀螺丝(将扭力扳 手的力调到2kg)圖1 4 更换一支新的瓷咀并用扭力扳手先锁紧一点.(注意此时要将 瓷咀的位置升高一点)(順序1﹐2﹐3) 5 在瓷咀下面放上瓷咀治具并按↓箭头使瓷咀降到治具之上. 6.松开瓷咀螺丝让瓷咀碰到治具之上,然后把瓷咀螺丝锁紧 7 按↑箭头升高焊头,然后按ENTER 键 8 移走瓷咀治具,然后按ENTER 键校正换能器. 9 在显示第一及第二焊点的校正资讯后,按ENTER 键继续 及1 重置瓷咀读数. 10 把瓷咀移到Lead 钉脚的上面,然后按ENTER 键测量高度 11 调校灯光以利看见瓷咀印记,然后按ENTER 键确定 12 移动轨迹球到瓷咀印记中心位置,然后按ENTER 键确定 13 更新Bond Tip Offset 数字之后,按ENTER 键确定并离开

2. 打开机台右后方的两个气压表开关,检查两个表的气压是否如下: 大的方形(V1)----0.5MPa 小的圆形(A1)----0.3MPa 旋旋转两个按钮,调整气压

查各个部分的气压是否在设定位置(以下数值均表示流量,单位为L/Min) BH(15)(打线的时候) W/S(S) 据标签所示 T’Dicer Cooling(8) X Cooling(17) W/S(M) 据标签所示 DIFF.1(6) Air Tensioner( 1)(按下Thread Wire 按钮时) Y Cooling(22)

自动焊线机eagle60培训教材

自动焊线机(EAGLE-60)培训教材培训目的:让设备操作人员掌握正确的设备操作方法,以提升产品质量及生产效率。

培训对象:自动焊线机操作人员。

培训设备型号:EAGLE-60培训内容:一、开机:1、先开气、再开电源(气压4-6Kg/cm2,电压220V);2、打开显示器电源开关3、电源打开后,机台系统进行自检,送料马达搜索原位,大约5分钟后自检完毕,按ENTER键进入待机状态。

二、程序设定:2.1 启动机器,进入主菜单"Teach"项,选择第5项"Delete program",按"Enter"键,提示"Sure to delete program?",按A键,刪除程序,显示"Reset parameter windows?",按"stop"键退出(如按A键,则所有参数将变更)。

2.2 进入主菜单第3项"Teach program",选择第1项"Teach Alignment",按Enter键显示"pairs of align point2",按"Enter"键确认,左屏幕显示"Dieo 1 lead"滚动操作球,将焊头移至左侧第6个支架单元左上角位置,按enter键输入第1个支架对点,将焊头移至右侧第1个支架单元右上角位置,按Enter键确认.2.3 显示"Die 1 Die"移动焊头至第1个Die位置处,使屏幕十字线与晶片电极中心对准,按Enter键2次,输入2个对点;焊头自动跳至第6个支架单元处,要求做支架2nd焊点PR识別,右屏幕显示裝载PR菜单,其中第6项"PR Lead/search mode选择PR识別模式,Binary/Greylvl為黑白与灰度识别常用模式,根据需要进行选择使用.键盘数字键:2=coax , 3=side , 4=Bcoax,分別调节同轴光,侧光及同轴蓝光,1=Threshold调节图象黑白对比度,按一次方向键,增加光亮速度调整;图象调节以清晰为准,按Enter键装载,同理装载晶片PR.2.4 显示"NO.of wire 300"输入"1"条线,按Enter键,选择第4项PRsupport mode将"Both"改为"none",选择0项"Get Bond point",移动操作球,使十字线与晶片电极中心对准,按Enter键一次,输入第1st焊点位置;移动焊动至第2nd焊点焊的位置,按Enter确认之后连续4次退出至主画面,选择第2项step/Repeat,将None改为Ahead 模式,显示 No of repeat rows 1,输入1,显示 No of repeat cols 1,输入7,按Enter键,左屏幕显示"Teach on upper right unit,Enter a lead align pt"将焊头移至最右边第1个支架单元左上角处,按Enter,之后至支架第7单元处,修正支架,使支架与十字线左上角对齐,按Enter键确认结束程序编辑。

ASM EAGLE自动焊线机基本培训

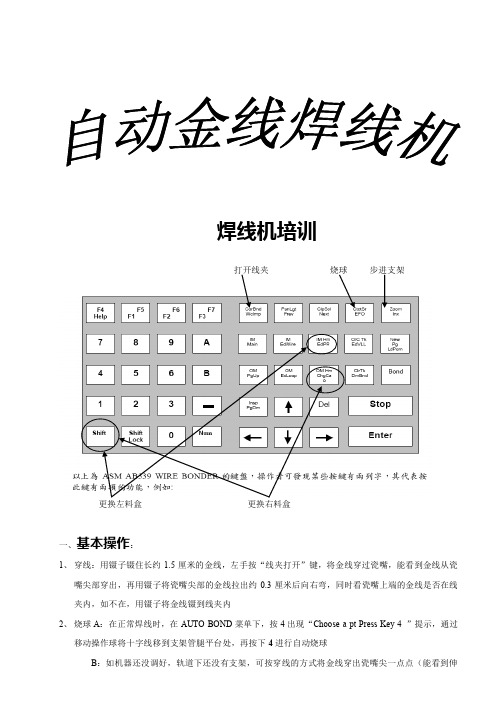

焊线机培训打开线夹烧球步进支架更换左料盒更换右料盒一、基本操作:1、穿线:用镊子镊住长约1.5厘米的金线,左手按“线夹打开”键,将金线穿过瓷嘴,能看到金线从瓷嘴尖部穿出,再用镊子将瓷嘴尖部的金线拉出约0.3厘米后向右弯,同时看瓷嘴上端的金线是否在线夹内,如不在,用镊子将金线镊到线夹内2、烧球A:在正常焊线时,在AUTO BOND菜单下,按4出现“Choose a pt Press Key 4 ”提示,通过移动操作球将十字线移到支架管腿平台处,再按下4进行自动烧球B:如机器还没调好,轨道下还没有支架,可按穿线的方式将金线穿出瓷嘴尖一点点(能看到伸出瓷嘴尖即可),按“烧球”键进行人工烧球3、步进支架:按“步进支架”键,将左料盒内的支架步进一根进入焊线区域(如按下“步进支架”键后,出现Sure to index LF提示,则需要再按下“A”键)4、步进、更换料盒:更换左右料盒,可左手按“Shift”,右手按“IM Hm”更换左边料盒,(右手按“OMHm“则是更换右料盒)。

左手按“Shift”,右手按“IM ”则是将左料盒向前移一格,左手按“Shift”,右手按“IM ”则是将左料盒向前移一格;左手按“Shift”,右手按“OM ”则是将料盒向后退一格,左手按“Shift”,右手按“OM ”则是将左料盒向后退一格二、编程:1、换压板:按不同的支架更换不同的压板(压板分2pin 、3Φ3pin 、5Φ3pin三种),一般两条腿支架用2pin压板,2009支架用5Φ3pin压板,其它三条支架用3Φ3pin压板2、调轨道高度:进6.WH Menu中,选5.Sevice 中的2.Device Offset 中的1.Adjust,对Track进行调整,确保支架碗杯底部略高于压板3、调步进:步进一根支架,进6.WH Menu中的3.Fine Adjust 中1.Adjust Indexer Offset,用上下键打开或关闭压板,左右键向左或向右移动支架,使支架腕杯底部与管腿分别压在压板的两个压爪上4、找参考点:步进调好后,步进一根支架在轨道,进入2.TEACH菜单中选将当前程焊线程序删除,然后进入4. Edit Program中的1. Teach Alignment,按提示分别选压板所压的7颗支架的第6颗支架管腿和第1颗支架管腿(从右向左数)作为管腿参考点,同时再选第1颗晶片作为晶片参考点(注意:选管腿时可将管腿移到十字线的左上、左下、右上、右下都可以,而选晶片时必须将十字线对准晶片PAD中心)5、做PR:从刚才选定参考点的菜单退出,进入1.Teach 1st PR菜单中0.Load PR Pattern,分别按提示对管腿和晶片做PR,其中管腿PR采用黑白模式(Binay),晶片PR采用灰度模式(Gray Level)6、写线:退出PR菜单,进入9.Auto Teach Wire,将4.PR Support Mode改为None,移动操纵球,将十字线对准晶片PAD中心,按“ENTER”移动操纵球,再将十字线对准管腿中心按ENTER7、修改焊线模式:退出写线菜单,进入Teach菜单中的2.Step&Repeat,将None改为HybRev(HybRev为先找一遍晶片再焊线,如改为Ahead则为边找边焊),按提示移动到支架最右边管腿,可将管腿移到十字线左上,按“ENTER”,再按提示移到右边第二个管腿(位置与第一个相同),按“ENTER”,此时机器会自动转到第七颗,移动使其与第一个管腿所对的位置相同。

Eagle60自动焊线机培训1上课讲义

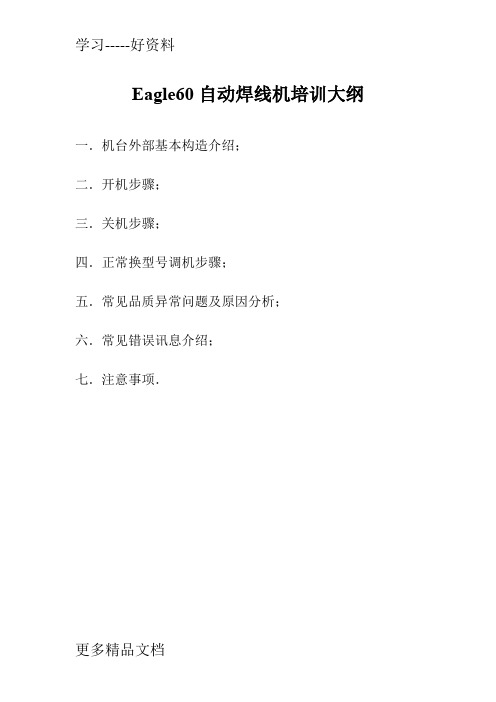

Eagle60自动焊线机培训大纲一.机台外部基本构造介绍;二.开机步骤;三.关机步骤;四.正常换型号调机步骤;五.常见品质异常问题及原因分析;六.常见错误讯息介绍;七.注意事项.一.机台外部构成介绍○1三色显示灯;○2两台显示器;○3键盘;○4左右升降台;○5轨道组件;○6焊头组件等.二.开机步骤1.打开气压源;2.按下绿色电源开关,等待机台进入主菜单.三.关机步骤1.关闭气压源;2.进入主菜单下8Utilities 2.seandby mode;3.等待出现Press Any key 时,关闭红色电源开关.四.正常换型号调机步骤1.轨道高度调整进入MAIN 6.WH MENU 9.Prack,利用上下箭头设定支架高度,以压板刚好压在杯沿下为准,Ener stop;2.支架位移调整按INX键送一片支架到压板中,在MAIN 6.WH MENU 3.Fine Adjust A;按左右键调节支架位置,要求压板能够刚好将1、2焊点压紧,调节完第一单元后按Enter按A继续调节第二个单元;3.编写程序3-1.删除程序:在MAIN 1.TEACH5.Delete Program A stop;3-2.建立新程序:在MAIN ITEACH3.Teach Program;3-2-1.对点设立MAIN TEACH Tech program Teach Alignment 单晶设2个参考点,双晶设3个 3 change lens 对第6颗支架第二焊点心Enter 对第一颗晶粒的第二个电极Enter,对完参考点后,会自动进入黑白对比度画面;3-2-2.做黑白对比度(做IST PR)对第六颗支架的二焊点Adjust Imagc 按上下键头调节亮度Enter 自动跳至第一颗支架的二焊点按上/下键调节亮度Enter 7.PR Load/Search Mode (把Graylul改为Binary)对晶片的第一电极1.Adjust Imagc按上下键调节亮度Stop 7 PR Load/Search Mode ( 把Binary改为Graylul)1Adjust Imagc 对晶片的第一个电极Enter 对晶片的第二个电极Enter;3-2-3.编写线自动进入编写线菜单,将4PR Support Mode(把Both改为None),把十字线对准第一个晶片的第一个电极0.Get Bond Point 将十字线对第一条线的第二焊点Enter 把十字线对到第一个晶片的第二个电极上Enter 将十字线对到第二条线的二焊点 2.Chage Bond On Enter 1 AEnter stop.4.复制MAIN TEACH 2.Step&Repeat(把None改为Ahead)No of Repeat Rowsl Enter1,把1改为7对第一颗支架二焊点Enter 对第二颗支二焊点Enter stop;5.设定跳过的点F1 15 Enter 200 2 8 misc control 2 skip Row/Col/Map NO,NO,NO改为NO,NO,C1;6.关闭第一条线一焊点检测功能MAIN 4.Wire Parameters A.Edit Non-stick Detection 0.Edit stick Detection 1 按F1选ODD,把Y改为Nstop;7.做做瓷咀探测高度MAIN 3.Parameters 2.Refereme Parameters Enter,对支架二焊点中心Enter 按下键头选一个晶片Enter对晶片电极Enter,把NO改为YES F1 Enter,对大杯第二焊点Enter stop;8.线弧和焊接参数设定完成前面7项后,先焊接一两个点进行观察,根据实际情况调整线弧及焊接相关参数:○1MAIN-4-3项,设定线弧模式,一般用Q;○2MAIN-3-1项,设定基本焊接参数;五.常见品质异常问题的基本原因分析1.松焊、空焊:查看时间Time、功率Power、压力Force是否设定正确,预备功率是否过低,搜索压力是否过小或两个焊点是否压紧等;A.TIME(时间):一般在10-20MS之间;B.POWER(功率):第一焊点一般35-80之间;第二焊点一般45-180之间;C.FORCE(压力):第一焊点一般30-50之间;第二焊点一般50-180之间.2.焊球变形:第二焊点是否焊上或焊接功率是否设得过大,烧球时间或线尾是否设得过长,支架是否压紧或瓷咀是否过旧;3.错焊、位置不当:焊接程序和PR是否有做好,焊点同步是否设定正确,搜寻(search)范围是否设得太大等;4.球劲撕裂:检查功率压力是否设得过大,支架是否压紧,或者适当减小接触功率,瓷咀是否破裂或用得太久;5.拉力不足:焊点功率、压力是否设得太大,支架有否压紧,瓷咀是否已超量使用而过旧(好瓷咀一般使用500K/支).六.常见错误讯息的认识B13表示无烧球或断线;B3/B5 表示PR识别错误,支架PR 被拒收;B4/B6 表示PR识别错误,晶片PR被拒收;B8表示第一焊点不粘或未焊上;B9表示第二焊点不粘或未焊上;W1 表示搜寻传感器错误或支架位置错误.七.注意事项1.温度设定:240℃-300℃之间(蓝/白光设定为230℃左右);2.在AUTO BOND MENU下必须开启之功能:(1) ENABLE PR YES(2)AUTO INDEX YES(3)BALL DETECT YES(4)STICK DETECT1 YES(5)STIEK DETECT2 YES3.保持轨道清洁,确保送料顺畅;4.安全问题:穿线时手勿接触焊头部位,以防高温烧手;5.机台日常保养必须确实认真执行;6.金线轮检测器定期清洁;7.余金线请收好,切勿乱扔;8.除本操作介绍的功能项目和参数外,其它功能项目和参数。

焊线机常见问题分析及调试方法.

错误讯息 状况种类 状况一 问题分析 B1 Missing ball detected

状况一 : Die 表面有 Capillary mark , 金线飞出 Capillary .

Processing

1. 检查 EFO FIRE 可将 EFO box output switch 切至 off , dummy bond 一点 , 此时可看到 Tail 与 LEVEL 是否在正确 E-torch 角度是否正确(建议 45 度) 位置 2. 检查是否为金线 可将 FIN 15 : EFO delay time 加长至 450 ms, 此时烧球时间延迟 , 在 AUTO 污染造成烧球不良 bonding 时可看到放电的颜色 , 一般正常颜色为蓝色 , 异常颜色为蓝色中有带 橙黄色 , 若有异常请更换金线 3. 检 查 2nd bond 1. 不正常的 2nd bond 环境容易造成 Tail( 线尾 )的长度不稳定也会导致烧球不 lead 压 合 是 否 正 良 . 常 , 2nd bond 2. Tail too short 灵敏度调整适当的值 , 将有助于检知 Tail 长度正常与否 , 进而 parameter 是 否 适 防止 capillary mark on pad 的发生( 建议值 -5 ~0 ) 当 4. E-Torch 太脏 1 清洁 E-Torch 5 放电棒打火打在 1.调整 window clamp 高度 window clamp 上 6.参数设定不良 1.2 焊点 power force search speed 太大 2.Wire clamp (open / close ) force 不良 优点 Transducer fquency 64kHZ 一焊点 peeling 多 Transducer fquency 138HZ 一焊点 peeling 少

自动焊接机的调试方法

自动焊接机的调试方法

自动焊接机的调试方法:

① 在开始之前确保所有安全措施到位包括佩戴防护眼镜手套以及使用合适防护服防止飞溅火花造成伤害;

② 检查电源连接确保设备接地良好避免漏电风险同时确认输入电压符合机器要求以免烧坏内部电子元件;

③ 根据工件厚度材质选择合适焊接参数如电流电压极性等并通过设备控制面板或外部控制器设置相应数值;

④ 调整焊枪与工件之间距离一般推荐保持在15毫米左右这样既能保证电弧稳定性又不会因为过近而导致短路;

⑤ 对于首次使用新焊丝务必进行试焊以检查送丝速度是否均匀电弧长度是否合适以及焊缝成型是否理想;

⑥ 在实际焊接前通过示教器编程设定焊接轨迹包括起点终点以及中间各点坐标速度加速度等参数;

⑦ 启动自动模式前手动模拟一遍完整焊接过程观察机器人动作轨迹是否流畅有无障碍物碰撞风险;

⑧ 开始自动焊接时密切监控显示屏上实时反馈信息如电流电压送丝速度等一旦发现异常立即停止作业;

⑨ 完成一段焊接后停机检查焊缝外观质量如有缺陷如裂纹未熔合等需调整参数重新试焊直至满足要求;

⑩ 定期校准传感器如编码器激光测距仪等确保其精度不会因磨损或积尘而下降影响整体焊接精度;

⑪ 对于复杂三维曲面焊接可能需要借助离线编程软件先在计算机上模拟再上传至机器人执行提高效率;

⑫ 最后完成一天工作后做好清洁保养工作包括清理焊渣油污润滑关节部位等为下次使用做好准备;。

Eagle60基本操作指导

Eagle60焊线机基本操作指导注意事项1.人身安全﹕当机器运行时﹐手必须远离移动部件和高温部件(如焊头﹑移位爪﹑底板等)﹐防止撞伤﹑夹伤﹑烫伤﹔2.如出现异常紧急状况(如夹手﹑机器发出大的异常响声﹑震动﹑异味等)﹐需马上按下紧急开关﹔3.拆﹑装线径吹线器时﹐需轻拿轻放﹐防止刮花﹑变形﹔4.拆﹑装瓷嘴时需特别小心保护好换能臂和瓷嘴螺丝﹐应确保扭力计是设定在规定的力度(ASM的为2.0kg﹐KNS的为1.8kg)﹐扭瓷嘴螺丝时扭力计一定要端平﹐且要塞到瓷嘴螺丝内孔的最里面﹐如果斜着扭动很容易造成螺丝滑牙﹑断裂的麻烦﹔5.穿金线时须顺着瓷嘴孔方向垂直往下拉﹐不能斜着或横着拉﹐否则瓷嘴会刮伤金线﹐易造成切线﹑烧球不良﹔6.进出升降台上的料盒必须摆放规范﹐防止撞坏升降台﹔7.操作机器时遇到不明状况或者自己无法理解无法解决的问题时﹐不要尝试自己去解决修理﹐应及时向有经验的多功能员工和老员工请教﹐或者向车间ME反映﹔操作机器时一定要规范﹐避免给操作者带来安全危险和损坏机器。

1.常用快捷键和F1功能键介绍1.1:键盘按键说明以上为Eagle60键盘,有两列字的按键,其代表此键有两项功能,例如直接按表示下列字母功能,即“Wclmp”,也就是开线夹,若按Shift再加此键,则为上列字幕功能,即“CorBnd”.以下为常用按键详细说明:WIRE FEED:放线按钮THREAD WIRE:穿线器吹气按钮:打开/关闭线夹:打开照明打光:打开压板:烧球:单元进位:进料盒上升一格:进料盒下降一格:出料盒上升一格:出料盒下降一格:更换进料盒更换出料盒:修改焊点位置:切线/烧球:清除轨道:跳到上一页:跳到下一页:直接切换到自动焊线菜单:输入选择第几条线:删除键:停止键:确认键:为功能键1.2: F1功能键F1功能键,按此键后输入相应数字所代表的功能:F1--4 :切线﹔F1--6 :测量两点之间的距离F1--17:更换瓷嘴﹔F1--18:超声功率输出,在瓷嘴有堵塞时候可使用﹔F1--24:打开轨道﹔F1--110:焊头马达复位﹔F1--100:查看系统版本信息﹔F1—15:进入工程菜单,密码2002﹔F1—902:空打﹐只模拟焊线动作2:焊线参数2.1:查看焊线参数1400:选择第几条线1401:该条线的线弧类型1407:该条线的第1/2焊点时间1408:该条线的第1/2焊点功率1409:该条线的第1/2焊点压力2.2:修改焊线参数焊线参数一般可在41“Base Parrmeter”菜单修改,但考虑到同一个碗杯里固不同的芯片,芯片电极参数有可能使用不同参数,所以一般不在这个菜单修改。

焊线机操作说明

焊线机操作说明

一、引言

焊线机是一种重要的工业设备,用于将导线固定在电子元件或电子元器件上。

它是电子制造过程中必不可少的一部分,具有提高生产效率、保证焊接质量的重要作用。

为了正确、安全地使用焊线机,本操作说明将详细介绍焊线机的操作步骤和注意事项。

二、安全操作

1. 在操作焊线机之前,请确保已经穿戴好个人防护装备,包括安全眼镜、耳塞、防尘口罩和耐热手套等。

2. 确保工作区域干燥而清洁,远离易燃或易爆物品。

3. 在操作焊线机之前,需要确保电源已经关闭,并且拔掉电源插头,以防止意外触电。

三、焊线机操作步骤

1. 打开焊线机

a) 将焊线机的电源插头插入电源插座。

b) 按下焊线机的电源开关,打开电源。

c) 等待数秒,直到焊线机显示屏亮起。

2. 调整焊线参数

a) 通过焊线机上的调节旋钮,选择适当的焊线温度和时间参数。

b) 根据焊接对象的特性,调整焊线机的功率设置。

c) 注意,不同材料和焊线的要求可能不同,确保选择适合的

参数以保证焊接质量。

3. 准备焊接对象

a) 将待焊接的电子元件或电子元器件放置于焊线机工作平台上。

b) 确保焊接对象的焊线接触面干净、无污垢或氧化物。

c) 注意,清洁焊接对象可以改善焊接质量,并减少焊接电阻。

4. 进行焊接

a) 将焊线机的焊头轻轻放置于焊接对象的焊线接触面上。

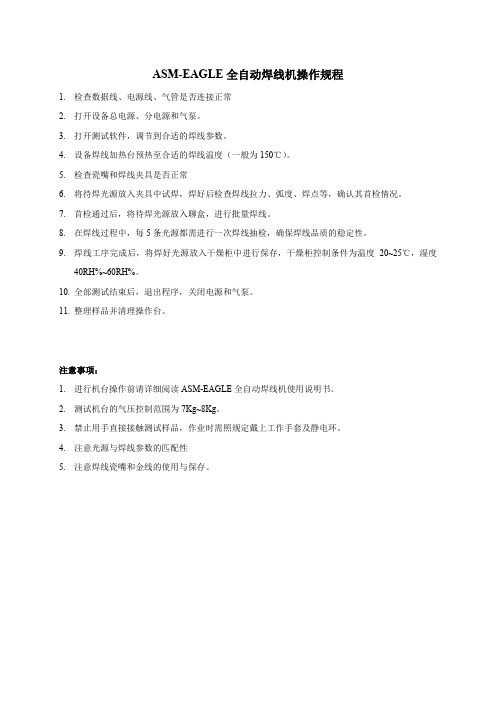

ASM-EAGLE全自动焊线机操作规程

ASM-EAGLE全自动焊线机操作规程

1.检查数据线、电源线、气管是否连接正常

2.打开设备总电源、分电源和气泵。

3.打开测试软件,调节到合适的焊线参数。

4.设备焊线加热台预热至合适的焊线温度(一般为150℃)。

5.检查瓷嘴和焊线夹具是否正常

6.将待焊光源放入夹具中试焊,焊好后检查焊线拉力、弧度、焊点等,确认其首检情况。

7.首检通过后,将待焊光源放入聊盒,进行批量焊线。

8.在焊线过程中,每5条光源都需进行一次焊线抽检,确保焊线品质的稳定性。

9.焊线工序完成后,将焊好光源放入干燥柜中进行保存,干燥柜控制条件为温度20~25℃,湿度

40RH%~60RH%。

10.全部测试结束后,退出程序,关闭电源和气泵。

11.整理样品并清理操作台。

注意事项:

1.进行机台操作前请详细阅读ASM-EAGLE全自动焊线机使用说明书。

2.测试机台的气压控制范围为7Kg~8Kg。

3.禁止用手直接接触测试样品,作业时需照规定戴上工作手套及静电环。

4.注意光源与焊线参数的匹配性

5.注意焊线瓷嘴和金线的使用与保存。

焊线机操作说明

焊线机操作说明一、引言焊线机是一种常用的工业设备,用于在电子制造业中进行焊接工作。

本文档将为您提供焊线机的详细操作说明,以帮助您正确、安全地使用焊线机来完成您的焊接任务。

二、安全注意事项在操作焊线机之前,请务必遵循以下安全注意事项:1. 在操作焊线机之前,确保您已经熟悉并理解了焊线机的操作说明和安全警告。

2. 操作焊线机时,请戴上适当的个人防护装备,如安全眼镜、耳塞、手套等。

3. 在操作焊线机时,请确保周围环境干燥、无腐蚀性气体,并远离易燃物品。

4. 焊线机仅供专业人员使用,请勿让未经培训的人员接触或操作焊线机。

5. 在操作焊线机时,请确保它安装在平稳、坚固的台面上,并使用稳定的电源供应。

6. 当焊线机未使用时,请将其断开电源,以防意外触碰导致伤害。

三、焊线机操作步骤以下是焊线机的基本操作步骤:1. 准备工作:a. 确认焊线机安装在平稳的台面上,电源供应稳定。

b. 检查焊线机是否正常工作、无损坏。

c. 确认焊线机所需焊丝、焊接材料等是否齐全。

2. 打开焊线机:a. 将焊线机插头插入适当的电源插座。

b. 打开焊线机的电源开关。

3. 设置焊接参数:a. 根据您的焊接需求,调整焊线机的电流和电压设置。

b. 在调整焊接参数时,请参考焊线机操作手册中的建议。

4. 准备焊接材料:a. 按照焊接任务的要求,准备好需要焊接的材料,如焊丝、焊接件等。

b. 清洁待焊接的材料表面,以确保焊接质量。

5. 开始焊接:a. 将焊线机的焊枪靠近焊接材料,确保两者之间的距离合适。

b. 按下焊线机上的焊接按钮,开始进行焊接。

c. 在焊接过程中,保持焊枪平稳,并将焊丝逐渐送入焊接材料中。

6. 完成焊接:a. 当焊接完成时,松开焊接按钮,停止焊接。

b. 关闭焊线机的电源开关。

c. 请等待焊接材料冷却后再进行后续操作。

四、常见故障排除在使用焊线机时,可能会遇到一些常见的故障。

以下是一些常见故障及其排除方法:1. 无法启动焊线机:a. 确保焊线机已经插入正确的电源插座,并且电源供应正常。

Aero 焊线机调机教程

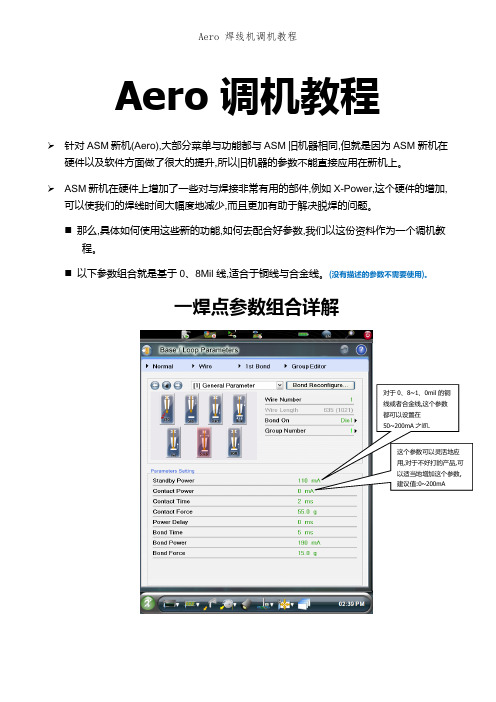

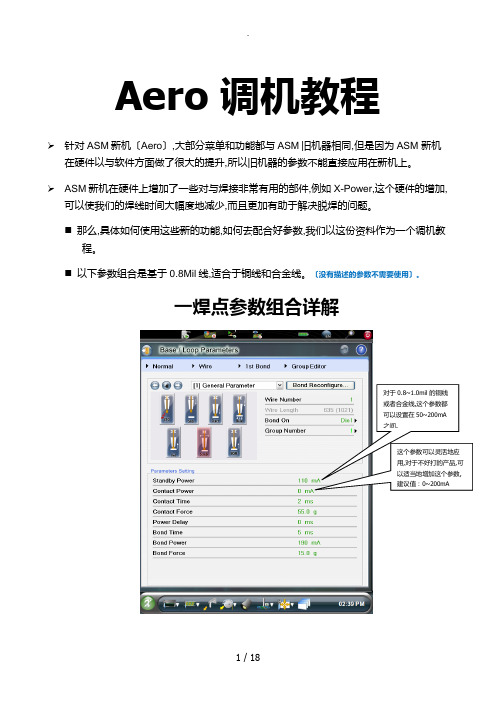

Aero 调机教程➢针对ASM新机(Aero),大部分菜单与功能都与ASM旧机器相同,但就是因为ASM 新机在硬件以及软件方面做了很大的提升,所以旧机器的参数不能直接应用在新机上。

➢ASM新机在硬件上增加了一些对与焊接非常有用的部件,例如X-Power,这个硬件的增加,可以使我们的焊线时间大幅度地减少,而且更加有助于解决脱焊的问题。

⏹那么,具体如何使用这些新的功能,如何去配合好参数,我们以这份资料作为一个调机教程。

⏹以下参数组合就是基于0、8Mil 线,适合于铜线与合金线。

(没有描述的参数不需要使用)。

一焊点参数组合详解对于0、8~1、0mil 的铜线或者合金线,这个参数都可以设置在50~200mA之间。

这个参数可以灵活地应用,对于不好打的产品,可以适当地增加这个参数,建议值:0~200mA开启此功能,焊接速度会大大提升。

这个时间就是软件默认设定的时间,不建议修改。

对于0、8mil的线,搜索高度一般设定为100即可。

因为新机的硬件与控制系统都不一样,所以这个搜索速度的响应就不一样,所以不能直接从旧机抄参数到新机上使用。

建议:10~20之间。

这个参数在旧机上没有,但就是一般都就是系统默认的设定,一般默认就是50%~60%,不建议修改。

对于0、8mil的线,这个参数建议设定:20~50建议设定:1~3ms对于0、8mil的线,这个参数建议设定:20~70如果遇到比较难打的产品,可以打开这个阶段的X Power功能,如果打开了该功能,那么,ContactTime需要大于等于3ms,X Power time建议不要大于ContactTime、这个就是接触力的爬升时间,新机与旧机的这个参数不同,旧机有一个直接的爬升时间设定,新机的就是按照接触时间来计算百分比,一般建议可以设定5%~30%。

这个参数可以自由发挥。

对于新机,因为有X Power,而旧机没有,所以实际上,新机所需要的焊接时间可以比旧机减少很多,另外,在这份培训书里讲解的方法里就是增加了一段Pre base X Power,其中的时间也设定了5ms,所以两者加起来也已经有10ms 的焊接时间了。

焊线机操作说明

焊线机操作说明焊线机操作说明1.简介焊线机是一种用于连接电子元件和电路板上的导线的设备。

本操作手册旨在提供详细的指引,以确保操作者能够正确、安全地使用焊线机。

2.安全注意事项- 在操作焊线机之前,请确保已经熟悉机器的使用说明书,并按照说明书中的要求正确设置机器。

- 遵循所有相关的安全准则,包括佩戴适当的个人防护装备(如护目镜、手套等)。

- 在操作过程中,避免长时间暴露在焊接区域的热量和光线下,以防止身体受伤。

- 确保工作区域通风良好,以便排除有害气体和烟尘。

- 在清洁和维护焊线机之前,务必将电源关闭,并拔掉电源插头。

3.焊线机的设置3.1.电源连接- 将焊线机插头插入符合标准的电源插座,并确保电源正常。

- 根据机器型号,将机器的电源开关打开。

3.2.加载焊线- 打开焊线机的焊线盘,将焊线盘放在指定位置上。

- 根据焊接需求,将焊线引入焊线机的导线通道中,确保焊线通畅。

4.操作步骤4.1.设置焊接参数- 打开焊线机的控制面板,按照要求调整焊接参数,如焊接时间、温度等。

- 根据需要调整焊线机的焊接速度和压力。

4.2.开始焊接- 将待焊接的电子元件或电路板放置在焊线机的工作台上,并确保紧固稳定。

- 按下焊线机的启动按钮或脚踏开关,开始焊接过程。

- 注意观察焊接质量,确保焊接稳定、均匀。

5.维护与保养- 定期清洁焊线机的焊接头和焊线通道,以保持焊接质量。

- 检查焊线机的电气连接和线路,确保无松动和磨损。

- 如发现异常情况或故障,应立即停止使用,并联系维修人员进行检修。

6.附件本文档涉及的附件请参见附件A。

7.法律名词及注释- 焊线机:指用于连接电子元件和电路板上的导线的设备。

- 护目镜:用于保护眼睛免受火花和烟尘等伤害的个人防护装备。

- 个人防护装备:指用于保护个人安全和健康的装备,如护目镜、手套等。

Eagle60自动焊线机培训1

Eagle60自动焊线机培训大纲一.机台外部基本构造介绍;二.开机步骤;三.关机步骤;四.正常换型号调机步骤;五.常见品质异常问题及原因分析;六.常见错误讯息介绍;七.注意事项.一.机台外部构成介绍○1三色显示灯;○2两台显示器;○3键盘;○4左右升降台;○5轨道组件;○6焊头组件等.二.开机步骤1.打开气压源;2.按下绿色电源开关,等待机台进入主菜单.三.关机步骤1.关闭气压源;2.进入主菜单下8Utilities 2.seandby mode;3.等待出现Press Any key 时,关闭红色电源开关.四.正常换型号调机步骤1.轨道高度调整进入MAIN 6.WH MENU 9.Prack,利用上下箭头设定支架高度,以压板刚好压在杯沿下为准,Ener stop;2.支架位移调整按INX键送一片支架到压板中,在MAIN 6.WH MENU 3.Fine Adjust A;按左右键调节支架位置,要求压板能够刚好将1、2焊点压紧,调节完第一单元后按Enter按A继续调节第二个单元;3.编写程序3-1.删除程序:在MAIN 1.TEACH5.Delete Program A stop;3-2.建立新程序:在MAIN ITEACH3.Teach Program;3-2-1.对点设立MAIN TEACH Tech program Teach Alignment 单晶设2个参考点,双晶设3个 3 change lens 对第6颗支架第二焊点心Enter 对第一颗晶粒的第二个电极Enter,对完参考点后,会自动进入黑白对比度画面;3-2-2.做黑白对比度(做IST PR)对第六颗支架的二焊点Adjust Imagc 按上下键头调节亮度Enter 自动跳至第一颗支架的二焊点按上/下键调节亮度Enter 7.PR Load/Search Mode (把Graylul改为Binary)对晶片的第一电极1.Adjust Imagc按上下键调节亮度Stop 7 PR Load/Search Mode ( 把Binary改为Graylul)1Adjust Imagc 对晶片的第一个电极Enter 对晶片的第二个电极Enter;3-2-3.编写线自动进入编写线菜单,将4PR Support Mode(把Both改为None),把十字线对准第一个晶片的第一个电极0.Get Bond Point 将十字线对第一条线的第二焊点Enter 把十字线对到第一个晶片的第二个电极上Enter 将十字线对到第二条线的二焊点 2.Chage Bond On Enter 1 AEnter stop.4.复制MAIN TEACH 2.Step&Repeat(把None改为Ahead)No of Repeat Rowsl Enter1,把1改为7对第一颗支架二焊点Enter 对第二颗支二焊点Enter stop;5.设定跳过的点F1 15 Enter 200 2 8 misc control 2 skip Row/Col/Map NO,NO,NO改为NO,NO,C1;6.关闭第一条线一焊点检测功能MAIN 4.Wire Parameters A.Edit Non-stick Detection 0.Edit stick Detection 1 按F1选ODD,把Y改为Nstop;7.做做瓷咀探测高度MAIN 3.Parameters 2.Refereme Parameters Enter,对支架二焊点中心Enter 按下键头选一个晶片Enter对晶片电极Enter,把NO改为YES F1 Enter,对大杯第二焊点Enter stop;8.线弧和焊接参数设定完成前面7项后,先焊接一两个点进行观察,根据实际情况调整线弧及焊接相关参数:○1MAIN-4-3项,设定线弧模式,一般用Q;○2MAIN-3-1项,设定基本焊接参数;五.常见品质异常问题的基本原因分析1.松焊、空焊:查看时间Time、功率Power、压力Force是否设定正确,预备功率是否过低,搜索压力是否过小或两个焊点是否压紧等;A.TIME(时间):一般在10-20MS之间;B.POWER(功率):第一焊点一般35-80之间;第二焊点一般45-180之间;C.FORCE(压力):第一焊点一般30-50之间;第二焊点一般50-180之间.2.焊球变形:第二焊点是否焊上或焊接功率是否设得过大,烧球时间或线尾是否设得过长,支架是否压紧或瓷咀是否过旧;3.错焊、位置不当:焊接程序和PR是否有做好,焊点同步是否设定正确,搜寻(search)范围是否设得太大等;4.球劲撕裂:检查功率压力是否设得过大,支架是否压紧,或者适当减小接触功率,瓷咀是否破裂或用得太久;5.拉力不足:焊点功率、压力是否设得太大,支架有否压紧,瓷咀是否已超量使用而过旧(好瓷咀一般使用500K/支).六.常见错误讯息的认识B13表示无烧球或断线;B3/B5 表示PR识别错误,支架PR 被拒收;B4/B6 表示PR识别错误,晶片PR被拒收;B8表示第一焊点不粘或未焊上;B9表示第二焊点不粘或未焊上;W1 表示搜寻传感器错误或支架位置错误.七.注意事项1.温度设定:240℃-300℃之间(蓝/白光设定为230℃左右);2.在AUTO BOND MENU下必须开启之功能:(1) ENABLE PR YES(2)AUTO INDEX YES(3)BALL DETECT YES(4)STICK DETECT1 YES(5)STIEK DETECT2 YES3.保持轨道清洁,确保送料顺畅;4.安全问题:穿线时手勿接触焊头部位,以防高温烧手;5.机台日常保养必须确实认真执行;6.金线轮检测器定期清洁;7.余金线请收好,切勿乱扔;8.除本操作介绍的功能项目和参数外,其它功能项目和参数。

Aero 焊线机调机教程

Aero 调机教程➢针对ASM新机(Aero),大部分菜单与功能都与ASM旧机器相同,但就是因为ASM 新机在硬件以及软件方面做了很大得提升,所以旧机器得参数不能直接应用在新机上。

➢ASM新机在硬件上增加了一些对与焊接非常有用得部件,例如X-Power,这个硬件得增加,可以使我们得焊线时间大幅度地减少,而且更加有助于解决脱焊得问题。

⏹那么,具体如何使用这些新得功能,如何去配合好参数,我们以这份资料作为一个调机教程。

⏹以下参数组合就是基于0、8Mil 线,适合于铜线与合金线。

(没有描述得参数不需要使用)。

一焊点参数组合详解对于0、8~1、0mil 得铜线或者合金线,这个参数都可以设置在50~200mA之间。

这个参数可以灵活地应用,对于不好打得产品,可以适当地增加这个参数,建议值:0~200mA开启此功能,焊接速度会大大提升。

这个时间就是软件默认设定得时间,不建议修改。

对于0、8mil得线,搜索高度一般设定为100即可。

因为新机得硬件与控制系统都不一样,所以这个搜索速度得响应就不一样,所以不能直接从旧机抄参数到新机上使用。

建议:10~20之间。

这个参数在旧机上没有,但就是一般都就是系统默认得设定,一般默认就是50%~60%,不建议修改。

对于0、8mil得线,这个参数建议设定:20~50建议设定:1~3ms对于0、8mil得线,这个参数建议设定:20~70如果遇到比较难打得产品,可以打开这个阶段得X Power功能,如果打开了该功能,那么,ContactTime需要大于等于3ms,X Power time建议不要大于ContactTime、这个就是接触力得爬升时间,新机与旧机得这个参数不同,旧机有一个直接得爬升时间设定,新机得就是按照接触时间来计算百分比,一般建议可以设定5%~30%。

这个参数可以自由发挥。

对于新机,因为有X Power,而旧机没有,所以实际上,新机所需要得焊接时间可以比旧机减少很多,另外,在这份培训书里讲解得方法里就是增加了一段Pre base X Power,其中得时间也设定了5ms,所以两者加起来也已经有10ms 得焊接时间了。

自动焊线机操作规范指导书

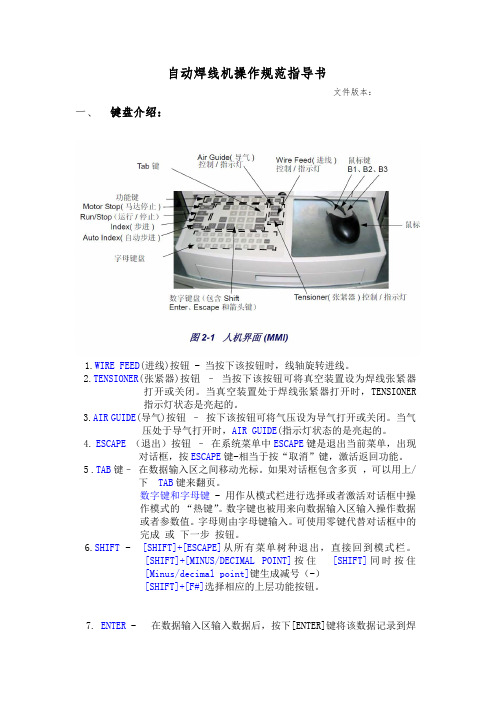

自动焊线机操作规范指导书文件版本:一、键盘介绍:1.WIRE FEED(进线)按钮 - 当按下该按钮时,线轴旋转进线。

2.TENSIONER(张紧器)按钮–当按下该按钮可将真空装置设为焊线张紧器打开或关闭。

当真空装置处于焊线张紧器打开时,TENSIONER指示灯状态是亮起的。

3.AIR GUIDE(导气)按钮–按下该按钮可将气压设为导气打开或关闭。

当气压处于导气打开时,AIR GUIDE(指示灯状态的是亮起的。

4. ESCAPE (退出)按钮–在系统菜单中ESCAPE键是退出当前菜单,出现对话框,按ESCAPE键-相当于按“取消”键,激活返回功能。

5 .TAB键–在数据输入区之间移动光标。

如果对话框包含多页,可以用上/下TAB键来翻页。

数字键和字母键 - 用作从模式栏进行选择或者激活对话框中操作模式的“热键”。

数字键也被用来向数据输入区输入操作数据或者参数值。

字母则由字母键输入。

可使用零键代替对话框中的完成或下一步按钮。

6.SHIFT - [SHIFT]+[ESCAPE]从所有菜单树种退出,直接回到模式栏。

[SHIFT]+[MINUS/DECIMAL POINT]按住[SHIFT]同时按住[Minus/decimal point]键生成减号(-)[SHIFT]+[F#]选择相应的上层功能按钮。

7. ENTER - 在数据输入区输入数据后,按下[ENTER]键将该数据记录到焊接机存储器中。

如果某特定菜单通过方框突出显示,按下[ENTER]键即选择该项目。

8.MOTOR STOP -(马达停止) 当选定后,将禁用所有伺服电机。

该功能不会切断电路板或者电力供应的电源。

焊接机和MHS操作停止。

焊接机进入待机模式,显示待机模式对话框。

必须按下该按键的两个开关,才能激活MOTOR STOP (参见图2-2)。

9.RUN/STOP–(运行/停止) 启用或禁用机器操作。

当机器处于自动模式时,该键的等亮起。

在自动模式下,按下该键将启用顺序停止模式。

焊线机常见问题分析及调试方法

1减少search speed ,speed profile Blk#0 Acceleration 40001000

1.检查Vll Setting是否使用Gray Level(T型Lead不适用)

a.至Teach Auto Edit Wire Vll Load Vll检查灯光设定。

b.至Teach Auto Edit Wire Vll Vll Setting检查是否使用Gray Level。

1 Function15PR Control Vll Auto Threshold功能被开启

a此功能一般只使用在Lead较宽的Leadframe上,可克服Lead有变色或轻微变形时,Vll仍可找到Lead中心而不停机。

1 Setup Zoom Off Center位置

a.至Zoom Off Center后使用B项目,在Lead上打一个钢印后用十字线中心对准圆心。

b.此功能在校正低倍率的焦距中心点与Capillary中心点的偏移量

1 Camera Aliment水平度检查

a.在Die上选择一个特殊点,利用十字线的X轴左右边缘分别对准特殊点给予点后按Enter,Table会自动左右移动,目视检查十字线的X轴左右边缘是否对准特殊点。

1.重做Table Auto Tune。

至Setup Calibration Tune Table

a.选择Tune Table X Table (密码:3398),约需20分钟。

b.选择Tune Table Y Table (密码:3398),约需20分钟。

焊线机常见问题分析及调试方法

1 因二銲點的振動太大 1 二銲點的 power 太大,或 force 太小

造成

2 二銲點浮動

2

錯誤訊息 狀況種類

.

Ball sift (I)

狀況一: Pad 上沒有球,且 PR monitor 上畫面並無晃動 (海筮甚樓效 應)

狀況一

問題分析

1 PR 設定不良 燈光調校不良

2 OPTIC 不良

3 CCD 不良

訊息

2. 調整 “ stick adj “ 之設定值 , 其數值約在 12~15 . 3. 檢查偵測回路是否為短路 .

4. 檢查 EFO box stick detect board 是否偵測錯誤 , 如發生故障請

更換 EFO box .

軟體檢查方法:使用 single bond 銲一條線 , 觀察此線

錯誤訊息 狀況種類

.

Ball sift (II)

PR monitor 上畫面晃動 (海筮甚樓效應)

.

狀況一 Remark

問題分析

Processing

1 Air diffuser 不足

1 提高 air diffuser 氣量

2 調整 air diffuser 角度

2 破真空太大,有熱氣造成第 1 校正破真空之 air 量於 0.3 ~0.5 LPM

的偵測數值 , 如偵測錯誤 題 .

硬體檢查方法:如 CASE 17 圖所示 A-B 點應為 0Ω , A-C 點應為 ≧1MΩ

錯誤訊息 狀況種類

狀況一 狀況二

問題分析

1 LF 浮動 2 參數設定不良 1 假偵測

B13 Tail too short

線補上後再恢復原來之數值

2 壓板沒壓好造成 lead 浮 1. 用攝子下壓 lead 觀察是否浮動

Aero焊线机调机教程

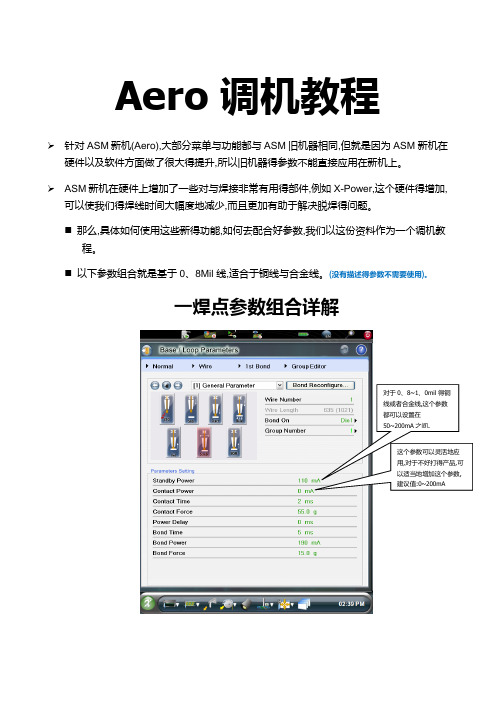

Aero 调机教程➢针对ASM新机〔Aero〕,大部分菜单和功能都与ASM旧机器相同,但是因为ASM 新机在硬件以与软件方面做了很大的提升,所以旧机器的参数不能直接应用在新机上。

➢ASM新机在硬件上增加了一些对与焊接非常有用的部件,例如X-Power,这个硬件的增加,可以使我们的焊线时间大幅度地减少,而且更加有助于解决脱焊的问题。

⏹那么,具体如何使用这些新的功能,如何去配合好参数,我们以这份资料作为一个调机教程。

⏹以下参数组合是基于0.8Mil线,适合于铜线和合金线。

〔没有描述的参数不需要使用〕。

一焊点参数组合详解对于0.8~1.0mil 的铜线或者合金线,这个参数都可以设置在50~200mA之间。

这个参数可以灵活地应用,对于不好打的产品,可以适当地增加这个参数,建议值:0~200mA开启此功能,焊接速度会大大提升。

这个时间是软件默认设定的时间,不建议修改。

对于0.8mil的线,搜索高度一般设定为100即可。

因为新机的硬件和控制系统都不一样,所以这个搜索速度的响应就不一样,所以不能直接从旧机抄参数到新机上使用。

建议:10~20之间。

这个参数在旧机上没有,但是一般都是系统默认的设定,一般默认是50%~60%,不建议修改。

对于0.8mil的线,这个参数建议设定:20~50建议设定:1~3ms对于0.8mil的线,这个参数建议设定:20~70如果遇到比较难打的产品,可以打开这个阶段的X Power功能,如果打开了该功能,那么,ContactTime需要大于等于3ms,X Power time建议不要大于Contact Time.这个是接触力的爬升时间,新机和旧机的这个参数不同,旧机有一个直接的爬升时间设定,新机的是按照接触时间来计算百分比,一般建议可以设定5%~30%。

这个参数可以自由发挥。

对于新机,因为有X Power,而旧机没有,所以实际上,新机所需要的焊接时间可以比旧机减少很多,另外,在这份培训书里讲解的方法里是增加了一段Pre base X Power,其中的时间也设定了5ms,所以两者加起来也已经有10ms 的焊接时间了。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Aero 调机教程

➢针对ASM新机(Aero),大部分菜单和功能都与ASM旧机器相同,但是因为ASM 新机在硬件以及软件方面做了很大的提升,所以旧机器的参数不能直接应用在新机上.

➢ASM新机在硬件上增加了一些对与焊接非常有用的部件,例如X-Power,这个硬件的增加,可以使我们的焊线时间大幅度地减少,而且更加有助于解决脱焊的问题。

⏹那么,具体如何使用这些新的功能,如何去配合好参数,我们以这份资料作为一个

调机教程.

⏹以下参数组合是基于0。

8Mil 线,适合于铜线和合金线。

(没有描述的参数不需要使用)。

一焊点参数组合详解

对于0.8~1.0mil 的铜线

或者合金线,这个参数都

可以设置在50~200mA

之间。

这个参数可以灵活地应

用,对于不好打的产品,

可以适当地增加这个参

数,建议值:0~200mA

开启此功能,焊接速度会大大提升。

这个时间是软件默认设定的时间,不建议修改。

对于0.8mil的线,搜索

高度一般设定为100即可。

因为新机的硬件和控制系统都不一样,所以这个搜索速度的响应就不一样,所以不能直接从旧机抄参数到新机上使用。

建议:10~20之间。

这个参数在旧机上没有,但是一般都是系统默认的设定,一般默认是

50%~60%,不建议修改。

对于0.8mil的线,这个

参数建议设定:20~50 建议设定:1~3ms

对于0.8mil的线,这个

参数建议设定:20~70

这个是接触力的爬升时间,新机和旧机的这个参数不同,旧机有一个直接的爬升时间设定,新机的是按照接触时间来计算百分比,一般建议可以设定5%~30%。

这个参数可以自由发挥。

对于新机,因为有X Power ,而旧机没有,所以实际上,新机所需要的焊接时间可以比旧机减少很多,另外,在这份培训书里讲解的方法里是增加了一段Pre base X Power ,其中的时间也设定了5ms,所以两者加起来也已经有10ms 的焊接时间了。

所以,建议焊接时间设定5ms 就足够了。

对于0.8mil 的线,这个参数建议设定:160~240mA

对于0.8mil 的线,这个参数建议设定:10~18g

新机的X Power 可以有效地改善焊接的问题,建议在基础阶段使用X Power 功能。

对于0.8mil 的线,这个参数建议设定:1.5~3um

X Power time 建议不要大于焊接时间,正因为新机有X Power 的作用,所以焊接时间可以比旧机少很

多。

这个参数自由发挥,个人经验是800Hz ,对于敏感的产品,可以尝试放小。

这个参数代表换能杆左右摇摆的频率。

这个是接触力的爬升时间,新机和旧机的这个参数不同,旧机有一个直接的爬升时间设定,新机的是按照接触时间来计算百分比,一般建议可以设定5%~30%。

这个参数可

以自由发挥。

在这份培训参数方法中,不建议使用释放参数,可以自由发挥,释放阶段也有X Power功能,有兴趣的可以尝试参数组合看看效果。

引用pre Base阶段的X Power是这次的培训重点参数。

这两个设定是为了使用X Power而选的设定。

这里设定X Power参数组合,所以上面的设定是为X Power提供功率和焊接力,而不使用摩擦周期和振幅,等于关闭摩擦功能。

这里的X Power功能与基础阶段的用法是一致的。

这个是接触力的爬升时间,新机和旧机的这个参数不同,旧机有一个直接的爬升时间设定,新机的是按照接触时间来计算百分比,一般建议可以设定5%~30%。

这个参数可以自由发挥。

二焊点参数组合详解

二焊点参数因为有X Power,所以焊接时间同样的也可以大大减少。

对于容易出现线尾短的问题,建议使用接触滑动来进行改善。

一般接触的滑动距离建议:-8~8um.

滑动比例不需要设定。

选择“Const speed”之后,可以通过时间来控制滑动的速度。

一般建议给2~3ms即可。

X Power的使用方法与一焊点的基本相同,只是二焊点的X Power振幅可以设定到2~5um.

对于线尾短或者NSOL报警,可以适当地增加基础

滑动来改善。

一般如果接

触滑动设定正数,那么基

础滑动需要设定负数来配合,不建议两个阶段同时

设定正数或者同时设定负数。

在这份培训参数方法中,

不建议使用释放参数,可

以自由发挥,释放阶段也

有X Power功能,有兴

趣的可以尝试参数组合看

看效果。

线弧详解

➢ 对于新机(Aero ),专门开发了新的线弧模式(ECP )

➢ 在ECP 线弧模式的基础之上,如果需要用一个折点,那么就使用ECP 里面的Q_Loop ,

如果需要用两个折点,那么就使用ECP 里面的SQ_Loop 即可.

➢ 新的线弧模式只需要调整线弧高度和线弧角度参数即可达到线弧的要求,对于线弧的

调试非常简单,而且稳定.

➢

➢Q_Loop菜单详解

对于一个折点的线弧,只

需要调整:一个高度,一

个角度,三个速度即可达

到线弧的要求,相比旧机

器要简单很多。

线弧补偿可以自由发挥,

通常是当我们想要把线弧

调松一点的时候才会设定

该参数。

软件默认该选项为“LH

Mode”,我们需要修改

该项设定为“Fast”

其他的参数不需要调整。

系统默认该选项为

“Off”,我们需要手动

修改该项为“Loop All”

➢SQ_Loop菜单详解

对于两个折点的线弧,需

要调整:一个高度,一个

角度,三个速度,再调整

第二个折点的平台长度和

角度即可达到线弧的要

求,相比旧机器也简单很

多。

软件默认该选项为“LH

Mode”,我们需要修改

该项设定为“Fast”

这个选项不能随便修改,如果这个选项修改为“Disable”那么两个折

点的线弧模式就会变成一个线弧的模式了。

平台的长度和角度只需要调整这两个参数即可。

如果第二个折点的高度不够,可以一直加这个角度来达到线弧的要求。

这些参数不需要调整。

其他的参数不需要调整。

系统默认该选项为“Off”,我们需要手动修改该项为“Loop All”

检测设定

新机需要使用“High”模

式检测。

建议使用百分比的模式检

测,一般设定50%。

Thank You 如有遗漏或者错误的地方,欢迎纠正。