塑胶产品常见缺陷及改善办法 (1)

塑胶件常见缺陷不良分析及对策讲解

塑胶件常见缺陷不良分析及对策讲解塑胶件在制造过程中常常会出现一些缺陷和不良现象,这些问题可能会导致产品性能下降,甚至无法正常使用。

因此,及时发现和解决这些问题至关重要。

本文将就常见的塑胶件缺陷进行不良分析,并给出相应的对策,希望能对相关从业人员提供帮助。

一、短射短射是指注塑过程中塑料材料未充满模具导致出现部分或全部缺料的现象。

短射主要由以下几个原因引起:1.温度不合适:塑料材料的温度过低或过高都会导致短射。

2.塑料材料不合适:塑料材料的熔融指数低或料温不合适都会造成短射。

3.模具设计问题:模具的流道设计不合理,流道太窄或太长都可能导致短射。

对策:1.调整温度:根据塑料材料的熔融指数和要求的表面质量,合理调整注塑机的温度,保证塑料材料能够完全熔融。

2.更换合适材料:选择熔融指数适宜的塑料材料,并将其预热到适当的温度。

3.优化模具设计:合理设计模具流道,保证塑料材料在进入模腔前能够充分熔化。

二、气泡气泡是指塑胶件表面或内部出现的小气孔或气泡。

气泡可能导致产品外观不良或性能下降。

气泡的产生主要有以下几个原因:1.塑料材料中含有挥发性成分:一些塑料材料中含有挥发性成分,如果注塑温度过高,这些挥发性成分就会挥发出来形成气泡。

2.模具表面不洁净:如果模具表面不干净或有油污等杂质,气泡就会在塑料注入过程中被吸附在塑料中形成。

3.注塑机压力过高:注塑机压力过高会导致空气被压进模具中,形成气泡。

对策:1.调整注塑温度:根据塑料材料的特性,合理调整注塑温度。

温度过高易导致气泡产生,温度过低则容易短射。

2.模具清洁:保持模具表面干净,定期对模具进行清洗,去除杂质和油污。

3.控制注塑机压力:根据塑料材料的特性和模具的要求,合理控制注塑机的压力,避免空气进入模具。

三、热处理不当塑胶件经过热处理后,如果处理不当,可能导致产品性能下降或出现变形等问题。

常见的热处理问题有:1.温度不合适:热处理时,温度不合适会导致产品硬度不均匀或过硬。

塑料件缺陷及改进措施

塑料件缺陷及改进措施塑料件在实际应用中存在一些常见的缺陷,这些缺陷可能会对产品的质量和性能产生负面的影响。

下面将介绍一些常见的塑料件缺陷,并提出相应的改进措施。

1.熔接线痕:在注塑过程中,由于熔融塑料的流动不均匀,容易形成熔接线痕。

这些痕迹可能会导致产品强度降低、疲劳性能差等问题。

改进措施:调整注塑工艺参数,如制定适当的注射速度、保持压力等,以促进塑料的均匀流动,减少熔接线痕的产生。

2.气泡:注塑过程中,由于塑料内含有的气体随着高温熔融逸出,易形成气泡。

气泡会导致产品的密封性能下降、外观质量差等问题。

改进措施:提高注塑设备的真空度,减少气体残留。

此外,在塑料原料中加入消泡剂,能够降低气泡的产生。

3.龟裂:塑料零件在冷却过程中,由于不均匀的收缩率和内应力,易出现龟裂缺陷。

这种缺陷会导致产品的强度下降、易开裂等问题。

改进措施:采用合适的冷却方法,如适当提高冷却介质的温度、均匀冷却等,以减少塑料件的收缩和内应力的产生。

4.比色差:一些塑料件在生产过程中,由于塑料原料的不均匀混合或加工温度控制不当,易形成色差。

这会导致产品的外观质量差,影响产品的整体美观度。

改进措施:严格控制塑料原料的配比,确保原料的均匀混合。

同时,加强对注塑设备的温度控制,保持适当的加工温度,有助于减少温度对产品颜色的影响。

5.纹理不良:在塑料件表面会产生一些不良的纹理,如模具印痕、晶化痕迹等。

这些缺陷会降低产品的表面质量、减少产品的美观度。

改进措施:优化模具的设计和制造工艺,减少模具表面的磨损和粗糙度。

同时,在注塑过程中控制好注塑温度和注塑压力,以减小纹理缺陷的产生。

总而言之,塑料件的缺陷主要体现在熔接线痕、气泡、龟裂、比色差和纹理不良等方面。

为了改善塑料件的质量和性能,应从加工工艺、原料控制、模具改进等方面入手,提高生产工艺的稳定性和可控性。

同时,加强质量检测和监控,及时发现和解决问题,以确保塑料件的质量满足产品要求。

塑胶件常见的缺陷产生原因及解决办法

塑胶件常见的缺陷产生原因及解决办法一、设计方面的缺陷:1.不合理的尺寸设计:塑胶件的尺寸设计不合理可能导致尺寸偏差过大、尺寸不一致等问题。

解决方法是根据塑胶件的具体用途和要求进行合理的尺寸设计,并进行合适的工艺分析和模流分析。

2.没有考虑到材料的特性:不同塑料材料具有不同的热胀冷缩系数、熔融温度等特性,设计时没有考虑到这些特性可能导致尺寸偏差、变形等问题。

解决方法是根据塑料材料的特性进行合适的设计和模具制造选型。

3.模具设计问题:模具设计不合理或者制造质量不过关可能导致塑胶件的缺陷问题。

解决方法是进行合理的模具设计,并选择专业的模具制造厂家。

4.不合理的壁厚设计:塑胶件的壁厚设计不合理可能导致塑胶件变形、收缩不均匀等问题。

解决方法是根据塑胶件的材料特性和实际使用要求进行合理的壁厚设计。

二、材料方面的缺陷:1.材料质量问题:不合格的原料质量可能导致塑胶件出现异味、颜色不均匀等问题。

解决方法是选择合格的塑料原料供应商,并进行原料的严格检验。

2.材料混合不均匀:塑料材料在加工过程中没有充分混合均匀可能导致塑胶件的颜色不均匀等问题。

解决方法是进行充分的原料预处理和混炼,确保塑料材料的均匀性。

3.熔体温度不均匀:塑料材料在注塑过程中温度不均匀可能导致塑胶件尺寸偏差、表面气泡等问题。

解决方法是调整注塑机的温度控制系统,确保熔体温度均匀稳定。

三、工艺方面的缺陷:1.注塑工艺参数设置不当:注塑过程中,如射胶压力、射胶速度、冷却时间等工艺参数设置不当可能导致塑胶件出现尺寸偏差、气泡、表面缺陷等问题。

解决方法是根据塑料的特性和产品要求进行合理的工艺参数设置。

2.模具温控不均匀:模具温度不均匀可能导致塑胶件出现收缩不一致、尺寸偏差等问题。

解决方法是进行模具温度分析和温控系统的优化。

可以采用热流道模具、快速温度控制系统等技术手段解决问题。

3.模具保养不当:模具的使用寿命长,如果没有进行定期的保养和维修可能导致塑胶件出现模纹、模具磨损等问题。

塑胶件常见成型缺陷及改善策略

塑胶件常见成型缺陷及改善策略

常见的塑胶件成型缺陷有:

1、压边缺陷:机械强度低,易松动、破裂。

改善策略:提升塑胶机构的局部的强度,通过增加压力来增加塑料局部的结晶度,使塑料能够更好地抵抗外部的压力;另外,在模具设计时应把握好压边宽度与压缩比。

2、边缘松缩缺陷:边脚、边缘脱胶或易碎。

改善策略:适当增加塑胶的局部料厚,增加模具的匀压能力,增加顶出压力,实现顶出的改善;另外,还可以减少模具设计的出料温度及凝固时间,减少塑料在出料过程中凝固后受外力推动形成松动现象。

3、塑料折断缺陷:塑料外观有明显的折断痕迹。

改善策略:在模板设计时,将模具两端留出一定的节距,使塑料在模具出口时具有挤压过程,避免产品出口时受外力破坏;另外,对产量较大、规格较大的塑料,在模具定型的最后的过程可以加入空气定型的环节,从而给产品留有足够的空间按正确的方向收缩形成,以解决塑料折断的缺陷。

塑件缺陷原因及改善方法

塑件缺陷原因及改善方法塑件是一种常见的工程材料,广泛应用于汽车、家电、电子、医疗设备等领域。

然而,在塑件生产过程中,常常会出现一些缺陷,如气泡、毛刺、热缩、变形等问题,这些缺陷会影响塑件的质量和性能。

因此,了解塑件缺陷的原因,并采取相应的改善方法,对于提高塑件质量和性能具有重要意义。

首先,塑件缺陷的原因有多种,下面是一些常见的原因及相应的改善方法:1.气泡:气泡是塑件生产过程中常见的缺陷,通常是由于原料中含有挥发性成分,或者模具中有气体积聚引起的。

改善方法包括:使用质量稳定的原料,避免使用含有挥发性成分的原料;在塑件生产过程中提高注塑压力,减少气泡的生成;对模具进行定期维护,清除模具中的积聚气体。

2.毛刺:毛刺是塑件表面出现的细小突起,通常是由于模具不平整或模具开合不良引起的。

改善方法包括:对模具进行定期检修和研磨,保持模具的平整度;调整模具开合速度和压力,使开合动作更加平稳;在设计模具时考虑减少毛刺的生成。

3.热缩:塑件在冷却后会发生热缩现象,导致尺寸变小。

这是由于塑料在冷却过程中会收缩引起的。

改善方法包括:在设计模具时考虑塑件的热缩率,合理设置模具尺寸,使得塑件在冷却后能得到正确的尺寸;控制注塑过程中的冷却时间和温度,避免过快或过慢的冷却导致过大的热缩。

4.变形:塑件在注塑过程中可能会发生变形,导致尺寸不准确或形状失真。

这是由于塑料在注塑过程中由于内应力不平衡引起的。

改善方法包括:优化模具设计,使模具在注塑过程中能够充分填充塑料,并保持良好的冷却效果;控制注塑过程的温度、压力和速度,减少内应力的释放。

此外,还有一些其他常见的塑件缺陷,如熔流线、白斑、开裂等。

这些缺陷的原因和改善方法也各不相同,需要具体问题具体分析。

总的来说,塑件缺陷的原因多种多样,通过针对不同的原因采取相应的改善方法,能够有效地提高塑件的质量和性能。

对于塑件生产企业来说,建立完善的质量控制体系,加强原材料的筛选和控制,定期维护和检修模具,改进注塑工艺,都是改善塑件质量和性能的重要措施。

塑胶件常见缺陷产生的原因及解决方法

塑胶件常见缺陷产生的原因及解决方法1.原材料质量问题:塑胶件常见的原材料问题包括原材料中含有杂质、原料失效、原料配比不正确等。

这些问题会导致塑胶件的质量下降和性能降低。

解决方法是对原材料进行严格的检验和筛选,确保原材料的纯度和质量。

2.模具设计问题:模具设计不合理可能导致塑胶件的缺陷,例如模具壁厚不均匀、模腔表面粗糙等。

解决方法是对模具进行合理设计,确保模具的结构和尺寸满足产品要求,并提高模具的制造工艺和加工精度。

3.注塑工艺问题:注塑过程中的工艺参数设置不当会导致塑胶件出现缺陷,例如温度不稳定、压力不均匀、注射速度过快等。

解决方法是优化注塑工艺参数,确保温度、压力、速度等参数的稳定和均匀。

4.模具磨损和损坏:长时间使用会导致模具磨损和损坏,影响塑胶件的质量和外观。

解决方法是加强模具的保养和维护,定期进行模具清洁和润滑,并进行必要的修复和更换。

5.后道工艺问题:塑胶件的后道加工也可能引发缺陷,例如焊接不牢固、喷涂不均匀等。

解决方法是加强后道工艺的控制,提高工艺的稳定性和一致性。

综上所述,要解决塑胶件常见缺陷的问题,需要从原材料选择、模具设计、注塑工艺、模具维护和后道工艺等方面入手,通过优化和控制各个环节,提高产品的质量和性能。

同时,还需要建立健全的质量管理体系,对生产过程进行全面监控和检测,及时发现和解决问题。

最后,还应该加强员工的培训和技能提升,提高操作技术和质量意识,提高产品的一致性和稳定性。

只有通过不断改进和严格控制,才能有效降低塑胶件的缺陷率,提高产品的质量和市场竞争力。

塑胶件常见缺陷产生的原因及解决方法

塑胶件常见缺陷产生的原因及解决方法一、材料问题1.材料选择不当:选择不适合的塑胶材料或材料质量不达标,容易导致塑胶件的缺陷。

解决方法是根据具体要求选择合适的塑胶材料,并进行必要的材料测试和质量控制。

2.材料批次差异:不同批次的塑胶材料可能存在差异,如流动性、收缩率等,导致成型件的缺陷。

解决方法是进行材料测试和合理的材料配方设计,确保不同批次的材料性能稳定一致。

二、工艺问题1.注塑工艺参数不合理:注塑工艺参数(如注射速度、保压时间等)不合理会导致成型件的缺陷,如短流、气泡等。

解决方法是通过优化注塑工艺参数,使之更加合理和稳定。

2.注塑模具设计和制造问题:模具结构不合理、尺寸精度不达标等问题会导致成型件的缺陷,如模具表面瑕疵、尺寸偏差等。

解决方法是进行合理的模具设计和制造,并进行必要的模具修整和维护。

3.注塑材料温度控制不当:材料温度过高或过低都会导致成型件的缺陷,如熔接线、气泡等。

解决方法是通过调整料筒温度、模具温度等进行合理的温度控制。

4.模具开合不良:模具开合不良或夹模力不足会导致成型件的缺陷,如模具压痕、塌陷等。

解决方法是保持模具开合顺畅,并确保夹模力适当。

三、设计问题1.设计尺寸不合理:设计尺寸过大或过小、壁厚不均匀等问题会导致成型件的缺陷,如尺寸偏差、变形等。

解决方法是根据塑胶件的使用要求和成型工艺特点进行合理的尺寸设计,并进行必要的尺寸优化。

2.设计结构不合理:设计结构复杂、壁薄部位过多等问题容易导致成型件的缺陷,如留痕、焊痕等。

解决方法是简化设计结构、增加加强筋等措施,提高塑胶件的强度和表面质量。

3.装配接口设计不当:塑胶件的装配接口设计不当会导致装配困难、配套件脱落等问题,影响整体使用效果。

解决方法是合理设计装配接口,确保装配紧固可靠。

以上是塑胶件常见缺陷产生的原因及解决方法的概述。

在实际生产中,还需要根据具体情况进行详细分析和解决。

为了确保塑胶件的质量,需要在材料选择、工艺控制和设计优化等方面进行全面的控制和改进。

塑胶件常见的缺陷产生原因及解决办法

塑胶件常见的缺陷产生原因及解决办法塑胶件是广泛应用于各个领域的一种重要工程材料,但由于其加工过程的特殊性,常常会出现各种缺陷。

这些缺陷可能会影响塑胶件的外观、性能甚至是功能,因此怎样解决塑胶件的缺陷成为了一个非常重要的问题。

本文将探讨塑胶件常见的缺陷产生原因及解决办法。

1.短射:短射是指塑胶件注射模具中未填满的部分。

造成短射的原因主要有以下几点:(1)注射速度过快,导致塑料未来得及填满模具空腔;(2)熔融温度过低,导致塑料的流动性差;(3)模腔设计不合理,导致塑料流动受阻。

解决办法:(1)调整注射速度,控制在合适范围内;(2)调整熔融温度,确保塑料具有良好的流动性;(3)优化模腔设计,提高塑料的填充性能。

2.热流痕:热流痕是指在填充过程中,由于塑料的流动速度不一致或受到障碍物干扰而造成的痕迹。

产生原因:(1)注射速度过快导致塑料流动速度不均匀;(2)模具设计不合理,导致流道阻力较大;(3)模具表面存在污物或磨损,阻碍流动。

(1)调整注射速度,确保塑料流动速度均匀;(2)优化模具设计,减小流道阻力;(3)定期保养模具,确保模具表面光洁无污物。

3.翘曲:翘曲是指塑胶件在冷却过程中由于收缩不均匀而造成的扭曲变形。

产生原因:(1)注射过程中温度分布不均匀,导致冷却速度不均匀;(2)部分材料的收缩率较大,造成不均匀收缩;(3)模具设计不合理,导致冷却不均匀。

解决办法:(1)控制注射过程中的温度分布,确保全面均匀冷却;(2)使用收缩率较小的材料;(3)优化模具设计,确保冷却均匀。

4.气泡:气泡是塑胶件内部或表面存在的气体囊状物。

产生原因:(1)注射过程中,塑料因挤压和高温导致内部气体产生;(2)注射过程中,未充分排除空气导致气泡残留;(3)塑料材料含有挥发性成分,造成气泡。

(1)调整注射过程中的温度和压力,减少气体产生;(2)注射过程中加入真空排气步骤,充分排除空气;(3)选择不含挥发性成分的塑料材料。

5.纹痕:纹痕是塑胶件表面存在的细微沟纹。

塑料件常见缺陷及对策手册

塑料件常见缺陷及对策手册塑料件是现代工业中较为常见的一种材料,广泛用于各种机械、电子、医疗设备以及家电等领域。

但是,由于塑料本身的特性和生产加工技术不断更新换代,塑料件在生产过程中常出现一些常见缺陷,严重影响产品的质量和使用寿命。

针对这些常见缺陷,本文就提出了一些对策和解决方案,在生产中有所帮助。

1.针孔和气泡针孔和气泡是塑料制品生产中常见的缺陷,往往由于原料中的杂质和空气等引起。

如果针孔和气泡在外观上很明显,不仅会影响产品的美观度,还会导致产品的硬度和韧度变得不均匀,影响产品的机械性能。

针对这一问题,可以采取以下措施:(1) 优化塑料配方的设计,降低原料中的杂质含量;(2) 调节注塑机的注射速度和注塑温度,保证原料流动性良好;(3) 选择合适的模具设计,提高塑料制品的压力和速度,确保产品内部牢固性。

2. 热分解和氧化热分解和氧化是塑料制品在加热后或存放时间较长后表现出来的特点,也是塑料件常见的缺陷之一。

这种缺陷会使得塑料制品变得脆弱和失去抗老化能力,其外观和性能都会明显改变。

针对这一问题,可以采取以下措施:(1) 选用高质量的塑料原料或添加剂,降低其分解和氧化的风险;(2) 保证存储环境温度和湿度适宜,避免对塑料制品的影响;(3) 通过在塑料制品表面覆盖一层防护层来防止空气和其他化学物质对其的侵蚀。

3. 毛边和裂口毛边和裂口是塑料件在加工过程中常见的缺陷,往往由于模具的设计不当或材料的选用不当引起。

如果毛边和裂口很严重,会对产品的安全性造成威胁,同时也会降低产品的使用寿命。

针对这一问题,可以采取以下措施:(1) 优化模具设计,减少毛边和裂口的产生;(2) 使用高质量的塑料原料和添加剂,提高塑料制品的强度和韧性;(3) 增加塑料制品加工的压力和温度,提高塑料制品的内部固结性。

4. 颜色不均匀在塑料制品加工过程中,颜色不均匀是一个常见问题。

如果塑料部件的颜色不均匀,会影响产品的美观度,使得产品的整体质量变差。

塑胶产品常见缺陷及改善办法

缺陷:光泽不一 Defect:Gloss differences

光泽不一

光泽不一改善对策

工艺:1.提高注射速度及注射压力2.提高保压压力及保压时间3.提高料筒温度模具:1.均匀模腔表面温度

缺陷: 表面斑点 Defect:Spots on surface

缺陷:走胶 Defect:incompletely filled parts

缺胶

走胶改善对策

工艺:1.提高注射速度及注射压力2.提高保压压力及保压时间3.提高料筒温度4.提高背压模具:1.增大浇口及流道截面积2.提高模腔表面温度3.改善模具排气

缺陷:披锋 Defect: flash

皱纹

皱纹改善对策

工艺1.提高注射速度2.提高注射压力及保压压力3.提高料筒温度模具1.增大浇口及流道截面积2.提高模腔表面温度

缺陷: 混色 Defect: color streaks

混色

混色的改善对策

工艺1.提高背压2.降低螺杆转速,以增加混炼时间3.提高料筒温度4.增加残量机器1.选用混炼型喷嘴(探针载流/滑动载流)2.选用BM螺杆

9、静夜四无邻,荒居旧业贫。。10、雨中黄叶树,灯下白头人。。11、以我独沈久,愧君相见频。。12、故人江海别,几度隔山川。。13、乍见翻疑梦,相悲各问年。。14、他乡生白发,旧国见青山。。15、比不了得就不比,得不到的就不要。。。16、行动出成果,工作出财富。。17、做前,能够环视四周;做时,你只能或者最好沿着以脚为起点的射线向前。。9、没有失败,只有暂时停止成功!。10、很多事情努力了未必有结果,但是不努力却什么改变也没有。。11、成功就是日复一日那一点点小小努力的积累。。12、世间成事,不求其绝对圆满,留一份不足,可得无限完美。。13、不知香积寺,数里入云峰。。14、意志坚强的人能把世界放在手中像泥块一样任意揉捏。15、楚塞三湘接,荆门九派通。。。16、少年十五二十时,步行夺得胡马骑。。17、空山新雨后,天气晚来秋。。9、杨柳散和风,青山澹吾虑。。10、阅读一切好书如同和过去最杰出的人谈话。11、越是没有本领的就越加自命不凡。12、越是无能的人,越喜欢挑剔别人的错儿。13、知人者智,自知者明。胜人者有力,自胜者强。14、意志坚强的人能把世界放在手中像泥块一样任意揉捏。15、最具挑战性的挑战莫过于提升自我。。16、业余生活要有意义,不要越轨。17、一个人即使已登上顶峰,也仍要自强不息。

塑胶产品常见缺陷及改善办法(1)

缺陷: 气纹

Defect: air lines

气纹

气纹的改善对策

• 工艺: • 1. 降低注射速度 • 2. 增加料筒温度 • 模具: • 1. 增大浇口截面积 • 2. 提高模腔表面温度 • 3. 加深冷料井

缺陷: 气花

气花

Defect: air streaks

气花的改善对策

• 工艺: • 1. 降低注射速度 • 2 . 充分干燥原料 • 3. 增加料筒温度 • 4. 提高背压 • 5 . 减少松退行程 • 模具: • 1. 增大浇口及流道的截面积 • 2. 提高模腔表面温度

• 模具 1.降低浇口及流道截面积 2.降低模腔表面温度 3.减少排气槽截面积

缺陷: 变形

Defect: deformation

变形

变形改善对策

• 工艺: • 1.降低保压压力及保压时间 • 2.降低背压 • 3.延长冷却时间 • 模具: • 1.增加浇口截面积 • 2.均匀模腔表面温度

缺陷: 蛇纹

拖白改善对策

• 工艺: • 1.降低保压压力及保压时间 • 2.降低注射速度及注射压力 • 模具: • 1.优化模腔蚀纹 • 2.加大出模斜度

缺陷: 拉白

Defect:Pulling-whitening

拉白

拉白改善对策

• 工艺: • 1.降低保压压力及保压时间 • 2.降低注射速度及注射压力 • 3.延长冷却时间 • 4.降低顶出速度及顶出压力 • 模具: • 1.加出模斜度 • 2.省顺骨位

缺陷: 皱纹 Defect: record grooves effect 皱纹

皱纹改善对策

• 工艺 • 1.提高注射速度 • 2.提高注射压力及保压压力 • 3.提高料筒温度 • 模具 • 1.增大浇口及流道截面积 • 2.提高模腔表面温度

塑胶产品常见缺陷及改善办法(1)

•

2、阅读一切好书如同和过去最杰出的 人谈话 。08:2 2:2708: 22:2708 :223/2 7/2021 8:22:27 AM

•

3、越是没有本领的就越加自命不凡。 21.3.27 08:22:2 708:22 Mar-21 27-Mar-21

•

4、越是无能的人,越喜欢挑剔别人的 错儿。 08:22:2 708:22: 2708:2 2Saturday, March 27, 2021

缺陷: 起皮 Defect: Flaking of surface layer 起皮

起皮改善对策

• 工艺: • 1.降低注射速度 • 2.充分干燥原料 • 3.降低料筒温度 • 原料: • 1.检查原料是否混有杂料 • 模具: • 1.提高模腔表面温度

缺陷: 黑点

Defect: Dark spots

注塑产品常见缺陷认知

培训对象:注塑作业员

培训日期:2016年4月5日

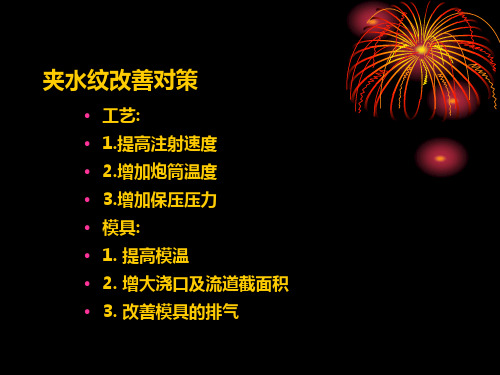

缺陷: 夹水纹 lines

夹水纹

Defect: weld

夹水纹改善对策

• 工艺: • 1.提高注射速度 • 2.增加炮筒温度 • 3.增加保压压力 • 模具: • 1. 提高模温 • 2. 增大浇口及流道截面积 • 3. 改善模具的排气

黑点

黑点改善对策

• 工艺: • 1.降低料筒温度 • 2.降低背压 • 3.降低螺杆转速 • 4.减少残量 • 原料: • 检查原料是否混有杂料

缺陷:光泽不一 Defect:Gloss differences 光泽不一

光泽不一改善对策

• 工艺: • 1.提高注射速度及注射压力 • 2.提高保压压力及保压时间 • 3.提高料筒温度 • 模具: • 1.均匀模腔表面温度

塑料件缺陷原因及改进方法

塑料件缺陷原因及改进方法

一、缺陷原因

1、原料质量低

塑料的弹性、热稳定性及耐腐蚀性是由其原料的质量和成形工艺决定的,原料质量低、成分不符合要求,缺乏纯度和着色,以及尺寸误差等,都会导致塑料件使用性能不稳定,影响整体产品质量。

2、成型条件不合理

塑料件的成型条件在很大程度上影响了其使用性能,不合理的成型条件,如温度太低或太高,塑料流动性差,成型时间太短或太长等,都会导致塑料件加工质量不高,从而影响使用性能。

3、模具设计不规范

塑料模具设计不规范,如分流错误,塑料流通不良,塑料不能完全填满模具,从而导致塑料件加工不精细,使用性能受到影响。

4、冷却条件不适宜

塑料件的冷却条件也影响其使用性能,冷却条件不适宜,会导致塑料件加工质量不高,从而影响整体塑料件使用性能。

5、模具结构不当

不当的模具结构,如模具尺寸过大或过小,模具表面平整程度不够,模具夹具不够,都会导致塑料件成型不正确,从而影响使用性能。

二、改进方法

1、改善原料质量

改善原料质量,确保原料的成分纯度,粒度细化和着色,以及尺寸误差等,以确保塑料件质量。

2、优化成型条件

优化成型条件。

塑胶产品常见缺陷及对策

塑胶产品常见缺陷及对策塑胶产品是一种常见的工业制品,广泛应用于各个领域。

然而,由于材料和制造过程的限制,塑胶产品可能出现一些常见的缺陷。

本文将介绍一些常见的塑胶产品缺陷,并提出相应的对策。

1.瓦斯泡。

瓦斯泡是指塑胶制品表面或内部的小气泡。

这些气泡通常是由于材料中的水分或挥发性成分导致的。

瓦斯泡会降低产品的外观质量,并可能影响其物理性能。

对策:在生产过程中,应确保材料中的水分和挥发性物质被充分去除。

可以通过预干燥材料、降低熔融温度和加热时间来减少瓦斯泡的发生。

此外,还可以通过在模具中设置排气系统来减少气泡的形成。

2.烧结线。

烧结线是指塑胶制品表面出现线状或条状凹陷的现象。

这通常是由于热流不均匀、流道设计不合理或模具磨损等原因造成的。

对策:在设计模具时,应合理布置流道和冷却系统,确保热流均匀分布,避免烧结线的发生。

此外,还应定期检查和维护模具,及时更换磨损严重的部件。

3.龟裂。

龟裂是指塑胶制品在表面或内部出现紧密排列的细裂纹。

这通常是由于恶劣的注塑工艺、过快的注射速度或模具温度不均匀等原因造成的。

龟裂不仅会影响产品的外观质量,还可能降低其力学性能。

对策:在注塑工艺中,应控制好注塑温度、注射速度和保压时间,确保塑胶材料在模具中充分流动。

此外,还应合理设计模具和冷却系统,使模具温度均匀分布,避免龟裂的发生。

4.黑点。

黑点是指塑胶制品表面或内部出现的黑色颗粒状或斑点状物质。

这通常是由于材料中的杂质或染料不均匀引起的。

黑点会降低产品的外观质量,并可能影响其物理性能。

对策:在生产过程中,应使用质量可靠的原材料,并进行严格的杂质筛选和质检。

如果发现杂质,应及时清理或更换材料。

此外,还应控制好加料的方式和量,确保染料均匀分散。

5.尺寸偏差。

尺寸偏差是指塑胶制品的实际尺寸与设计尺寸之间的差距。

这可能是由于模具磨损、注塑工艺调整不当或材料热收缩不一致等原因造成的。

对策:在生产过程中,应定期检查和维护模具,确保其尺寸精度。

塑胶件常见缺陷产生原因及改善对策

塑胶件常见缺陷产生原因及改善对策塑胶件是指由塑胶材料制作而成的零件,广泛应用于汽车、家电、电子产品和日常生活用品等领域。

然而,在塑胶件的制造过程中,常常会出现各种缺陷,如气泡、砂眼、短斑、热裂、脱模、射出不完整等。

这些缺陷会降低产品的质量,甚至影响使用安全。

以下是塑胶件常见缺陷的产生原因及改善对策。

1.气泡气泡是塑胶件中最常见的缺陷之一,主要由以下因素引起:-塑料原料中含有水分,造成蒸汽产生气泡。

改善对策是通过加热塑料原料预干燥或使用干燥剂。

-射出过程中模具中的空气未排除干净。

改善对策是增加射出压力和速度,确保模具中的空气能够顺利排出。

-射出过程中塑料材料的熔体温度过高,产生气泡。

改善对策是调整射出温度,确保熔体温度适中。

-高分子量的塑料材料在射出过程中分解产生气体。

改善对策是选择合适的塑料材料。

2.砂眼砂眼是指塑胶件表面出现的小凹陷或凸起,主要由以下原因引起:-模具中存在异物,例如灰尘、沙粒等。

改善对策是保持模具清洁,及时除去异物。

-射出过程中模具表面未润滑充分,塑胶材料无法充分填充模具。

改善对策是增加模具表面的润滑剂,提高材料的流动性。

-射出过程中,模具温度不均匀,造成材料凝固不均匀。

改善对策是调整模具的温度分布,保持均匀加热。

-模具设计不合理,造成材料流动不畅。

改善对策是优化模具结构,提高充型性能。

3.短斑短斑是指塑胶件表面上呈现出短小裂纹的缺陷,造成塑胶件强度下降,主要由以下原因引起:-射出过程中,塑料材料受到过高的剪切力和拉伸力。

改善对策是调整射出速度和压力。

-模具设计不合理,造成材料流动不畅。

改善对策是优化模具结构,提高充型性能。

-射出过程中,塑料材料的熔体温度过高。

改善对策是控制射出温度,避免过热。

4.热裂热裂是指塑胶件在冷却过程中由于温度差异过大,导致塑胶材料发生裂纹,主要由以下原因引起:-模具设计不合理,导致塑胶件壁厚不均匀,造成冷却速度不一致。

改善对策是优化模具结构,保证壁厚均匀。

塑胶件常见缺陷不良分析及对策讲解

塑胶件常见缺陷不良分析及对策讲解塑胶件常见缺陷不良分析及对策在塑胶制造行业中,常常会出现一些塑胶件的缺陷和不良现象。

这些问题可能会导致产品的质量下降,造成生产中断和不必要的浪费。

因此,对于常见的塑胶件缺陷不良问题,我们需要进行分析,并采取相应的对策来解决这些问题。

常见的塑胶件缺陷不良问题可以分为以下几类:1.尺寸偏差:塑胶件的尺寸偏差是指产品的实际尺寸与设计尺寸之间的差异。

这可能是由于模具设计、注塑工艺参数、材料性能等因素引起的。

对于这个问题,我们需要进行详细的分析,找出问题的具体原因,并采取相应的措施来改善。

例如,可以对模具进行修正,调整注塑工艺参数,或更换合适的材料。

2.表面缺陷:塑胶件的表面缺陷包括痕迹、气泡、白点、水波纹等。

这些问题可能会影响产品的外观质量和使用寿命。

对于这个问题,我们可以通过调整注塑工艺参数,优化模具设计,选择合适的材料等方式来改善。

此外,还可以通过增加模具冷却系统、控制环境温度等方法来减少表面缺陷的发生。

3.成型缺陷:塑胶件的成型缺陷包括翘曲、变形、拉伸、脱模不良等。

这些问题可能会导致产品无法正常使用。

对于这个问题,我们需要仔细检查模具的结构和尺寸,调整注塑工艺参数,以及选择合适的材料来解决。

4.色差:在塑胶注塑过程中,可能会出现颜色不一致的问题,这会影响产品的外观质量。

对于这个问题,可以通过更换颜料供应商,调整注塑工艺参数,以及改善材料的质量来解决。

针对以上常见的塑胶件缺陷不良问题,可以采取以下对策:1.加强质量管理:建立完善的质量管理体系,加强对原材料、模具、设备和工艺参数的控制。

通过严格的检验和测试,及时发现和解决潜在的问题。

2.优化模具设计:对模具进行合理的设计和改进,减少塑胶件的成型缺陷。

同时,考虑到产品的使用需求和注塑工艺的特点,选择合适的模具材料和加工工艺。

3.优化注塑工艺参数:通过试验和实验,确定合适的注塑工艺参数,如注射压力、注射速度、保压时间等。

优化工艺参数可以改善尺寸偏差、表面缺陷等问题。

塑胶件常见缺陷产生的原因及解决方法

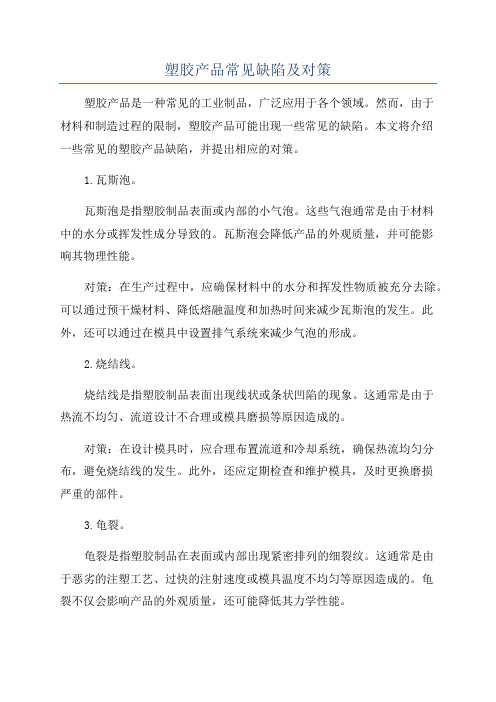

塑胶件常见缺陷产生的原因及解决方法1.制品不完整产生原因解决方法原料温度低原料温度低 提高熔胶筒温度提高熔胶筒温度 注射压力低注射压力低 提高注射压力提高注射压力 熔胶量不够熔胶量不够 增大熔胶行程增大熔胶行程 注射时间太短注射时间太短 增长注射时间增长注射时间 注射速度太慢注射速度太慢 加快注射速度加快注射速度 模具温度太低模具温度太低 提高模具温度提高模具温度 模具温度不匀模具温度不匀 重调模具水管重调模具水管 模具排气不良模具排气不良 适当位置加适度排气孔适当位置加适度排气孔 射嘴堵塞射嘴堵塞 拆除射嘴并进行清理拆除射嘴并进行清理 进胶不平均进胶不平均 重开模具浇口位置重开模具浇口位置 浇道或浇口太小浇道或浇口太小 加大浇道或浇口加大浇道或浇口原料内润滑剂不够原料内润滑剂不够增加原料内润滑剂增加原料内润滑剂螺杆止道环(过胶圈)磨损螺杆止道环(过胶圈)磨损拆除螺杆止道环(过胶圈)检查、更换机器能量不够机器能量不够更换为较大的机器更换为较大的机器2.缩水产生原因解决方法模具进胶不足熔胶量不足熔胶量不足 增大熔胶行程增大熔胶行程 注射压力低注射压力低提高注射压力提高注射压力 保压不够保压不够 提高保压或增长保压时间提高保压或增长保压时间注射时间太短注射时间太短 增长注射时间增长注射时间 注射速度太快注射速度太快 减慢注射速度减慢注射速度 浇口不合理浇口不合理 调整模具入口大小或位置调整模具入口大小或位置 射嘴堵塞射嘴堵塞 拆除射嘴并进行清理拆除射嘴并进行清理 原料温度过高原料温度过高降低熔胶筒温度降低熔胶筒温度模具温度不当模具温度不当 重调模具温度重调模具温度 冷却时间不够冷却时间不够 增加冷却时间增加冷却时间排气不良排气不良 缩水处设排气孔缩水处设排气孔制品本身或其筋、柱过厚制品本身或其筋、柱过厚检讨制品检讨制品 熔胶筒过大熔胶筒过大换较小熔胶筒换较小熔胶筒螺杆止道环(过胶圈)磨损螺杆止道环(过胶圈)磨损拆除螺杆止道环(过胶圈)检查、更换产生原因解决方法填料过饱注射压力太高注射压力太高 降低注射压力降低注射压力 剂量太多剂量太多使用脱模剂使用脱模剂 保压时间太久保压时间太久 减少保压时间减少保压时间 注射速度太快注射速度太快 减慢注射速度减慢注射速度 原料温度过高原料温度过高 降低熔胶筒温度降低熔胶筒温度 进料不均使部分过饱进料不均使部分过饱 变更浇口大小、位置变更浇口大小、位置冷却时间不够冷却时间不够 增加冷却时间增加冷却时间 模具温度过高或过低模具温度过高或过低 调整模温及两侧相对温度调整模温及两侧相对温度模具内有脱模倒角模具内有脱模倒角 修模除去倒角修模除去倒角 模具表面不光模具表面不光打光模具打光模具产生原因解决方法注射压力太高注射压力太高 降低注射压力降低注射压力 原料温度过高原料温度过高 降低熔胶筒温度降低熔胶筒温度 浇道过大浇道过大 修改模具一减小浇道修改模具一减小浇道 浇道冷却不够浇道冷却不够 延长冷却时间或降低熔胶筒温度延长冷却时间或降低熔胶筒温度浇道脱模角不够浇道脱模角不够 修改模具以增加角度修改模具以增加角度浇道凹弧与射嘴之配合不正浇道凹弧与射嘴之配合不正 重新调整其配合重新调整其配合浇道内表面不光或有脱模倒角浇道内表面不光或有脱模倒角修模打光修模打光浇道外孔有损坏浇道外孔有损坏 修模修模无浇道抓锁无浇道抓锁加设浇道抓锁加设浇道抓锁填料过饱填料过饱降低射胶量、射胶时间及速度降低射胶量、射胶时间及速度产生原因解决方法原料温度过高原料温度过高降低熔胶筒温度及模具温度降低熔胶筒温度及模具温度注射压力太高注射压力太高 降低注射压力降低注射压力 填料过饱填料过饱降低射胶量、注射时间及速度降低射胶量、注射时间及速度合模线或模具接触面不良合模线或模具接触面不良检修模具检修模具 锁模压力不够锁模压力不够 增加锁模压力增加锁模压力 制品投影面积过大制品投影面积过大更换为较大机器更换为较大机器产生原因解决方法填料过饱填料过饱 降低注射压力、时间、速度及射胶量降低注射压力、时间、速度及射胶量模具温度太低模具温度太低 提高模具温度提高模具温度 部分倒模角不够部分倒模角不够 修模以增加倒模角修模以增加倒模角有脱模倒角有脱模倒角 修模修模 脱模时不能平衡脱离脱模时不能平衡脱离 修模修模顶针不够或位置不当顶针不够或位置不当 修模增加顶针或更改位置修模增加顶针或更改位置 脱模时模具产生真空现象脱模时模具产生真空现象开模或顶出慢速、加进气设备开模或顶出慢速、加进气设备产生原因解决方法原料熔融不佳原料熔融不佳 提高料温、背压,加快螺杆转速提高料温、背压,加快螺杆转速模具温度太低模具温度太低 提高模具温度提高模具温度 注射速度太慢注射速度太慢 加快注射速度加快注射速度 注射压力太低注射压力太低 提高注射压力提高注射压力 原料不溶或渗有他料原料不溶或渗有他料检查原料检查原料脱模油太多脱模油太多 少量或尽量不用少量或尽量不用浇道及溢口过大或过小浇道及溢口过大或过小 调整模具入口尺寸或改变其位置调整模具入口尺寸或改变其位置模内空气排除不及模内空气排除不及增开排气孔或检查原排气孔是否堵塞增开排气孔或检查原排气孔是否堵塞产生原因解决方法原料熔融不佳原料熔融不佳提高料温、背压,加快螺杆转速提高料温、背压,加快螺杆转速模具温度太低模具温度太低 提高模具温度提高模具温度注射速度太慢或太快注射速度太慢或太快 适当调整注射速度适当调整注射速度 注射压力太高或太低注射压力太高或太低 适当调整注射压力适当调整注射压力原料不洁或渗有他料原料不洁或渗有他料 检查原料检查原料 浇口过小产生射纹浇口过小产生射纹 加大浇口加大浇口制品断面厚薄相差太多制品断面厚薄相差太多变更制品设计或溢口位置变更制品设计或溢口位置产生原因解决方法原料含有水分原料含有水分 烘干、提高背压烘干、提高背压料温过高或模具过热料温过高或模具过热 降低料温、射嘴及前段温度、模具温度原料中其他添加物如润滑剂、原料中其他添加物如润滑剂、染料等分解染料等分解减少其使用量或更换耐温减少其使用量或更换耐温较高之替代品较高之替代品 原料中其他添加物混合不匀原料中其他添加物混合不匀彻底混合均匀彻底混合均匀 注射速度太快注射速度太快 减慢注射速度减慢注射速度 模具温度太低模具温度太低 提高模具温度提高模具温度 原料粒粗细不匀原料粒粗细不匀 使用粒均匀的原料使用粒均匀的原料熔胶筒内夹有空气熔胶筒内夹有空气 降低熔胶筒后段温度、提高背压降低熔胶筒后段温度、提高背压 原料在模内流程不当原料在模内流程不当调整浇口大小及位置使模具温度保持平衡平衡产生原因解决方法模具温度太低模具温度太低 提高模具温度提高模具温度原料之剂量不够原料之剂量不够 增加注射压力、时间、速度及剂量增加注射压力、时间、速度及剂量模内有过多脱模油模内有过多脱模油 擦拭干净擦拭干净模内表面有水模内表面有水 擦拭并看是否漏水擦拭并看是否漏水模内不光模内不光打光打光产生原因解决方法制品顶出时尚未冷却制品顶出时尚未冷却 降低模温、原料温度、延长冷却时间降低模温、原料温度、延长冷却时间 制品定形及厚薄不对称制品定形及厚薄不对称脱模后以定形架固定、改变模具设计脱模后以定形架固定、改变模具设计 填料过多填料过多 降低注射压力、时间、速度及射胶量降低注射压力、时间、速度及射胶量几个浇口进料不平均几个浇口进料不平均 更改浇口更改浇口 顶出机构不平衡顶出机构不平衡 改善顶出系统改善顶出系统 模具温度不均模具温度不均重调模具水管重调模具水管 近浇口部分之原料太松或太紧近浇口部分之原料太松或太紧增加或减少注射时间增加或减少注射时间12.制品内有气孔产生原因解决方法防止过度缩水填料量不足以制品断面肋或柱过厚制品断面肋或柱过厚改变模具设计或浇口位置改变模具设计或浇口位置注射压力太低注射压力太低 提高注射压力提高注射压力 注射时间不足注射时间不足 延长注射时间延长注射时间 浇道、溢口太小浇道、溢口太小 加大浇道及入口加大浇道及入口 注射速度太快注射速度太快 调慢注射速度调慢注射速度 原料含水分原料含水分 彻底干燥彻底干燥 原料温度过高以致分解原料温度过高以致分解降低原料温度降低原料温度模温不平衡模温不平衡调整模温调整模温冷却时间太长冷却时间太长 减少模内冷却时间、使用水浴冷却减少模内冷却时间、使用水浴冷却 水浴冷却过急水浴冷却过急 减短水浴时间或提高水浴温度减短水浴时间或提高水浴温度背压不够背压不够提高背压提高背压熔胶筒温度不当熔胶筒温度不当 降低射嘴及前段温度,提高后段温度降低射嘴及前段温度,提高后段温度产生原因解决方法原料过热部分附着原料过热部分附着熔胶筒管壁熔胶筒管壁 彻底空射、拆除熔胶筒清理、彻底空射、拆除熔胶筒清理、 降低料温、减短加热时间降低料温、减短加热时间 原料混有异物、纸屑等原料混有异物、纸屑等检查原料、彻底空射检查原料、彻底空射射入模内时产生焦斑射入模内时产生焦斑降低注射压力、速度、原料温度,降低注射压力、速度、原料温度, 加强模具排气孔、降低开模压力、加强模具排气孔、降低开模压力、更改入口位置更改入口位置熔胶筒内有使原料熔胶筒内有使原料过热的死角过热的死角检查射嘴与熔胶筒间接触面检查射嘴与熔胶筒间接触面有无间隙或腐蚀现象有无间隙或腐蚀现象产生原因解决方法原料温度过高原料温度过高 降低熔胶筒温度降低熔胶筒温度 螺杆转速太快螺杆转速太快降低螺杆转速降低螺杆转速 螺杆与熔胶筒偏心而产生非常摩擦热螺杆与熔胶筒偏心而产生非常摩擦热检修机器检修机器 射嘴孔过小或温度过高射嘴孔过小或温度过高 重新调整孔径或温度重新调整孔径或温度 熔胶筒或机器过大熔胶筒或机器过大更换为较小的机器更换为较小的机器改变周期产生缺陷加快周期加快周期 短射、缩水、变形、粘模短射、缩水、变形、粘模 减慢周期减慢周期溢料、毛头、粘模、变形、溢料、毛头、粘模、变形、原料过热甚至烧焦原料过热甚至烧焦产生原因解决方法熔胶筒后段温度太高熔胶筒后段温度太高检查循环水,减低后段温度检查循环水,减低后段温度树脂干燥未完全树脂干燥未完全 再干燥填加适当润滑剂再干燥填加适当润滑剂熔胶筒及螺杆磨损熔胶筒及螺杆磨损拆除并更换拆除并更换 胶料料状大小不当胶料料状大小不当 清除料斗进料口清除料斗进料口以其他胶料清洗熔胶筒以其他胶料清洗熔胶筒 背压及熔胶速度不当背压及熔胶速度不当调整重新大熔胶筒降低转速,大熔胶筒降低转速, 小熔胶筒增大转速小熔胶筒增大转速17.射嘴漏胶产生原因解决方法熔胶筒温度过高熔胶筒温度过高 降低熔胶筒温度尤其射嘴段降低熔胶筒温度尤其射嘴段背压调整不当背压调整不当 适当降低背压及螺杆转速适当降低背压及螺杆转速 松退行程不够松退行程不够增加松退时间,更改射嘴头设计增加松退时间,更改射嘴头设计。

塑胶件常见缺陷产生原因及改善对策

塑胶件常见缺陷产生原因及改善对策塑胶件是一种常见的制品,广泛应用于日常生活和工业生产中。

然而,由于各种原因,塑胶件在生产过程中常常出现各种缺陷。

本文将探讨几种常见的塑胶件缺陷产生原因,并提出相应的改善对策。

首先,常见的塑胶件缺陷之一是气泡。

气泡是由于塑胶材料中的气体未能完全排除,在注塑过程中形成的。

气泡的存在会降低塑胶件的强度和可靠性。

造成气泡的主要原因是注塑过程中的气体未能被完全排除。

改善对策包括采用真空抽气的注塑机,减少材料中的挥发性成分,以及优化注塑工艺参数,如注射速度和压力。

其次,塑胶件常见的缺陷之一是短流。

短流是指注塑过程中塑胶材料未能充分充填模具的部分。

短流会导致塑胶件的尺寸不准确和表面质量差。

短流的产生原因有很多,包括料温不均匀、模具设计不当、注射压力不足等。

改善对策包括调整注塑工艺参数,如提高注射压力和温度,改善模具设计,增加流道和出口的尺寸,以及增加辅助冷却系统。

另外,塑胶件常见的缺陷之一是收缩。

收缩是指塑胶件在冷却后尺寸变小的现象,导致尺寸不准确和形状失真。

造成收缩的原因主要有两个方面,一是塑胶材料的物理特性,二是注塑工艺参数的选择。

改善对策包括选择具有较小收缩率的塑胶材料,增加注射压力和温度,以及优化模具设计,如增加冷却系统。

最后,塑胶件常见的缺陷之一是色差。

色差是指塑胶件表面颜色不均匀或与预期颜色不一致的现象,降低了产品的美观度和质量。

造成色差的主要原因是塑胶材料中色素的分散不均匀。

改善对策包括合理选择色素和添加剂,调整注塑工艺参数,如温度和压力,以及增加混色设备或涂装工艺。

总之,塑胶件的常见缺陷产生原因复杂多样,需要综合考虑材料、工艺和设备等因素。

通过优化生产工艺和改进设备,可以有效地提高塑胶件的质量和可靠性。

塑胶制品不良及处理方法

塑胶制品不良及处理方法塑胶制品在工业和日常生活中广泛应用,但在制造过程中可能会出现一些质量问题。

本文将讨论几种常见的塑胶制品不良及处理方法。

1.塑胶制品外观不良外观不良是塑胶制品质量问题中最常见的问题之一、外观不良可以包括划痕、凹陷、色差、气泡等。

外观不良可能会影响产品的美观性以及使用寿命。

处理方法如下:-质量控制:操作人员应该定期对生产设备进行维护和清洁,以确保产品不受机器所带来的污染。

-原料筛选:选择优质的原料,确保原料没有杂质,可以减少外观不良的可能性。

-温度控制:应严格控制注塑机的温度,以确保塑料可以完全熔融,并避免过热或过冷引起的不良问题。

-模具维护:定期检查和维护模具,确保模具表面平整,避免刮伤或凹陷的问题。

2.塑胶制品尺寸不良塑胶制品尺寸不良是另一个常见的质量问题。

尺寸不良可能会导致产品无法正确组装或无法正常工作。

处理方法如下:-注塑机参数调整:通过调整注塑机的参数,如压力、速度和时间,可以控制产品的尺寸。

-模具调整:通过调整模具的设计和尺寸,可以改善产品的尺寸控制。

-质量检测:建立严格的质量检测流程,包括产品尺寸的测量,及时发现尺寸不良问题并及时采取措施进行修正。

3.塑胶制品强度不良塑胶制品的强度不良可能出现在注塑过程中未完全熔融,或者原料选择不当造成的问题。

处理方法如下:-材料选择:选择适合产品要求的塑料材料,确保材料具有足够的强度和硬度。

-模具温度控制:通过控制注塑机的温度,确保塑料可以完全熔融,并避免产品强度不足的问题。

-模具设计:合理设计模具,确保产品厚度均匀,并避免薄弱区域的出现。

4.塑胶制品耐腐蚀性不良一些塑胶制品需要具有一定的耐腐蚀性,以应对特殊环境下的腐蚀问题。

如果塑胶制品的耐腐蚀性不良,可能会导致产品的性能下降甚至失效。

处理方法如下:-材料选择:选择具有较高耐腐蚀性的塑料材料,如聚酯、聚酰亚胺等,以确保产品具有较好的耐腐蚀性。

-表面处理:对产品进行表面处理,如镀膜、喷涂等,以增加其耐腐蚀性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

缺陷: 气纹

Defect: air lines

气纹

气纹的改善对策

• 工艺: • 1. 降低注射速度

•

2.

增加料筒温度

• 模具: • 1. 增大浇口截面积 • 2. 提高模腔表面温度 • 3. 加深冷料井

缺陷: 气花

气花

Defect: air streaks

气花的改善对策

• 工艺: • • • • 1. 3. 4. 降低注射速度 增加料筒温度 提高背压 2 . 充分干燥原料

变形改善对策

• 工艺:

• 1.降低保压压力及保压时间

• 2.降低背压 • 3.延长冷却时间 • 模具: • 1.增加浇口截面积

• 2.均匀模腔表面温度

缺陷: 蛇纹

Defect: Jetting

蛇纹

gate

蛇纹的改善对策

• 工艺: • 1.降低注射速度 • 2.提高炮筒温度 • 模具:

• 1.加大浇口截面积

• 2.移动浇口位置。

缺陷: 真空泡

Defect:Vacuum vesicle

真空泡

真空泡的改善对策

• 工艺: • 1.降低注射速度 • 2.增加保压压力及保压时间 • 3.增加背压

• 4.降低料筒温度

• 模具: • 1.增加浇口截面积 • 2.提高模腔表面温度

缺陷: 白线

Defect: White lines

注塑产品常见缺陷认知

培训对象:注塑作业员 培训讲师:品质张强 培训地点:公司会议室

培训日期:2016年4月5日

缺陷: 夹水纹 lines 夹水纹

Defect: weld

夹水纹改善对策

• 工艺: • 1.提高注射速度 • 2.增加炮筒温度 • 3.增加保压压力 • 模具:

• 1. 提高模温

• 2. 增大浇口及流道截面积 • 3. 改善模具的排气

• 模具:

• 1.改善模具排气 • 2.防止包气(entrapped air)

缺陷:走胶

Defect:incompletely filled parts

缺胶

走胶改善对策

• 工艺: • 1.提高注射速度及注射压力 • 2.提高保压压力及保压时间 • 3.提高料筒温度

• 4.提高背压

• 模具: • 1.增大浇口及流道截面积 • 2.提高模腔表面温度 • 3.改善模具排气

起皮

起皮改善对策

• 工艺: • 1.降低注射速度 • 2.充分干燥原料 • 3.降低料筒温度 • 原料:

• 1.检查原料是否混有杂料

• 模具: • 1.提高模腔表面温度

缺陷: 黑点

Defect: Dark spots

黑点

黑点改善对策

• 工艺:

• 1.降低料筒温度

• 2.降低背压 • 3.降低螺杆转速 • 4.减少残量 • 原料:

• 1.优化模腔蚀纹

• 2.加大出模斜度

缺陷: 拉白 拉白

Defect:Pulling-whitening

拉白改善对策

• 工艺: • 1.降低保压压力及保压时间 • 2.降低注射速度及注射压力 • 3.延长冷却时间

• 4.降低顶出速度及顶出压力

• 模具: • 1.加出模斜度 • 2.省顺骨位

缺陷: 起皮 Defect: Flaking of surface layer

• 检查原料是否混有杂料

缺陷:光泽不一

Defect:Gloss differences

光泽不一

光泽不一改善对策

• 工艺:

• 1.提高注射速度及注射压力

• 2.提高保压压力及保压时间 • 3.提高料筒温度 • 模具: • 1.均匀模腔表面温度

缺陷: 表面斑点

Defect:Spots on surface

缺陷:披锋

Defect: flash 披锋

披锋改善对策

• 工艺:

1.降低注射速度及注射压力 2.降低保压压力及保压时间 3.降低背压 4.降低料筒温度 5.增加锁模力

• 模具

1.降低浇口及流道截面积 2.降低模腔表面温度 3.减少排气槽截面积

缺陷: 变形

Defect: defor缺陷: 混色

Defect: color streaks

混色

混色的改善对策

• 工艺 • 1.提高背压 • 2.降低螺杆转速,以增加混炼时间 • 3.提高料筒温度 • 4.增加残量

• 机器

• 1.选用混炼型喷嘴(探针载流/滑动载流) • 2.选用BM螺杆

缺陷: 缩水 缩水

Defect: sink mark

缩水改善对策

• 工艺:

• 1. 提高注射速度及注射压力 2.提高保压压力及保压时间 3.提高料筒温度 4.提高背压 5.延长冷却时间

• 模具:

• 1.增大浇口及流道截面积 2.降低模腔表面温度 3.改善模具排气

缺陷: 顶白

Defect: visible ejector marks

顶白

顶白改善对策

•

5 . 减少松退行程

• 模具: • 1. 增大浇口及流道的截面积 • 2. 提高模腔表面温度

缺陷: 皱纹

Defect: record grooves effect

皱纹

皱纹改善对策

• 工艺

• 1.提高注射速度

• 2.提高注射压力及保压压力 • 3.提高料筒温度 • 模具 • 1.增大浇口及流道截面积

白线

白线改善对策

• 工艺:

• 1.增加锁模力

• 2.降低保压压力及减少保压时间 • 4.降低注射速度及注射压力 • 4.提高料筒温度 • 模具: • 1.提高模腔表面温度

缺陷: 拖白

Defect:Dragging-whitening

拖白

拖白改善对策

• 工艺: • 1.降低保压压力及保压时间 • 2.降低注射速度及注射压力 • 模具:

• 工艺:

• 1.降低保压压力及保压时间 • 2.降低顶针压力及顶出速度

• 3.延长冷却时间

• 模具: • 1.降低模腔表面温度 • 2.检查修复模具的倒扣(undercut) • 3.加大顶针的截面积及改善顶针布置

缺陷: 烧焦

Defect: Diesel effect

烧焦

烧焦改善对策

• 工艺: • 1.降低注射速度及注射压力 • 2.降低料筒温度 • 3.降低锁模力

表面斑点

表面斑点改善对策

• 工艺: • 1.提高注射速度及注射压力 • 2.增加螺杆转速 • 3.增加背压 • 4.提高料筒温度

• 模具:

• 1.提高模腔表面温度

THANK YOU

谢谢大家

品质部