汽车铝合金转向节铸锻复合成形工艺的应用研究

铝合金转向节挤压铸造技术研究与应用

铝合金转向节挤压铸造技术研究与应用摘要:近年来,随着能源紧缺及对环境保护的需要,各国对汽车燃油消耗效率及温室气体排放量制定了更加严格的法规与标准。

而汽车轻量化则是降低燃油消耗的重要途径之一,也是汽车生产商研发的主要目标。

因此,以铝为代表的轻质合金材料得到了越来越广泛的应用。

本文对挤压铸造生产铝合金转向节工艺进行研究,在不同的机型上用挤压铸造工艺开发的铝合金转向节各项性能指标可完全达到技术要求。

关键词:铝合金;转向节;挤压铸造引言采用有色轻金属材料代替黑色金属材料是当前国际上汽车轻量化的主要途径,为使汽车减轻自重,便要求汽车零部件必须轻量化、薄壁化、精确化、强韧化。

所以,汽车的钢铁材质零部件不断被质量轻的铝合金件所取代,在成形工艺上以挤压铸造替代普通铸造及锻造,以达到提高毛坯的精度、减少加工余量、减少原材料消耗,从而实现减重、降低成本的目的。

本文对挤压铸造机生产铝合金转向节的特点进行分析论述,供同行参考。

1再生铝概念再生铝是由废旧废铝合金材料或者含铝的废料,经重新熔化提炼而得到的铝合金或铝金属,是金属铝的一个重要来源,再生铝主要是以铝合金的形式出现的。

再生铝以废铝作为主要原料,经预处理、熔炼、精炼、铸锭等生产工序后得到铝合金。

铝的抗腐蚀性强,在使用过程中损耗程度极低,且在多次重复循环利用后不会丧失其基本特性,具有极高的再生利用价值。

2压铸工艺一体化压铸实为真空压铸工艺加入高真空控制系统,需要高精度传感器控制抽真空过程。

工艺流程为合模、浇注、真空开启、型腔抽真空排气、压射、开模、取件、喷涂、再次合模等。

在压铸过程中,由高精度真空传感器控制真空罐、浇注排气阀和型腔排气阀,并通过参数设定来触发四个接触点:浇注真空开始、浇注真空结束、型腔真空开始和型腔真空结束。

压铸的高速充型易导致压室或型腔中的气体无法完全排出,气体卷入金属液会以气孔的形式存在于铸件中,无法焊接,降低力学性能,所以一体压铸必须配置型腔抽真空系统。

铝合金汽车转向节精密铸造工艺研究

第16卷第3期精密成形工程2024年3月JOURNAL OF NETSHAPE FORMING ENGINEERING181铝合金汽车转向节精密铸造工艺研究赵海涛1,甘万兵1,晏洋1,席小龙1,姚会婷1,陈毅1,丁华锋1,2*(1.湖北三环锻造有限公司,湖北襄阳 441700;2.湖北文理学院汽车与交通工程学院,湖北襄阳 441053)摘要:目的对某铝合金汽车转向节的精密铸造工艺进行设计与优化研究,以得到合格的铝合金汽车转向节的精密铸造工艺方案。

方法结合铝合金转向节铸件的结构特征、铸件材料特性和铸造经验,在转向节铸件主体部和鹅颈部各开设一个内浇口,设计了铝合金转向节初始浇注方案;通过在初始工艺方案中铸件缺陷较严重的区域设置补缩冒口、在铸件顶部增设排气道等措施给出了铝合金汽车转向节的优化浇注方案,基于ProCAST软件建立了铝合金转向节精密铸造2种浇注方案的有限元模型,对铝合金转向节精密铸造的充型过程、凝固过程及缩孔缩松特性进行了数值模拟与分析。

结果铝合金转向节铸件初始浇注方案的充型过程相对稳定流畅,铸件在凝固过程中有孤立液相区的形成,完全凝固后铸件中间部位存在大面积缩松缩孔缺陷;优化浇注方案能够控制金属液的流动、充型顺序及凝固特性,铸件的整个凝固过程基本呈中间对称分布,最后凝固区域位于补缩冒口内部,最大缩孔缩松率控制在2%以下。

结论优化浇注方案的设计合理且有效,能够有效地消除铝合金转向节铸件的缺陷。

关键词:铝合金;转向节;精密铸造;铸造缺陷;工艺设计;数值模拟DOI:10.3969/j.issn.1674-6457.2024.03.020中图分类号:TG249.5 文献标志码:A 文章编号:1674-6457(2024)03-0181-07Precision Casting Process of Aluminum Alloy Automobile Steering KnuckleZHAO Haitao1, GAN Wanbing1, YAN Yang1, XI Xiaolong1, YAO Huiting1, CHEN Yi1, DING Huafeng1,2*(1. Hubei Tri-Ring Forging Co., Ltd., Hubei Xiangyang 441700, China; 2. School of Automotive and Traffic Engineering,Hubei University of Arts and Sciences, Hubei Xiangyang 441053, China)ABSTRACT: The work aims to design and optimize the precision casting process of a certain type of aluminum alloy automo-bile steering knuckles to obtain a qualified precision casting process scheme of aluminum alloy automobile steering knuckles.Based on the structural characteristics, material properties and casting experience of aluminum alloy steering knuckle castings, an ingate was opened in the main body and the goose neck of the steering knuckle casting respectively, and an initial pouring scheme of aluminum alloy steering knuckles was designed. The optimized pouring scheme of aluminum alloy automobile steer-ing knuckles was given by setting feeding risers in the area with serious casting defects in the initial process scheme and adding exhaust ducts at the top of the casting. Based on ProCAST software, the finite element models of two pouring schemes for pre-cision casting of aluminum alloy steering knuckles were established, and the filling process, solidification process and shrinkage porosity characteristics of precision casting of aluminum alloy steering knuckles were numerically simulated and analyzed. The filling process of the initial pouring scheme of the aluminum alloy steering knuckle casting was relatively stable and smooth,收稿日期:2024-01-12Received:2024-01-12引文格式:赵海涛, 甘万兵, 晏洋, 等. 铝合金汽车转向节精密铸造工艺研究[J]. 精密成形工程, 2024, 16(3): 181-187. ZHAO Haitao, GAN Wanbing, YAN Yang, et al. Precision Casting Process of Aluminum Alloy Automobile Steering Knuckle[J]. Journal of Netshape Forming Engineering, 2024, 16(3): 181-187.*通信作者(Corresponding author)182精密成形工程 2024年3月and the isolated liquid phase zone was formed during the solidification process of the casting. After solidification, there was a large area of shrinkage defects in the middle of the casting. The optimized pouring scheme could control the flow, filling se-quence and solidification characteristics of the molten metal. The whole solidification process of the casting basically presenteda symmetrical distribution in the middle. The final solidification area was located inside the feeding riser, and the maximumshrinkage porosity was controlled below 2%. The design of optimized pouring scheme is reasonable and effective, which can effectively eliminate the defects of aluminum alloy steering knuckle castings.KEY WORDS: aluminum alloy; steering knuckle; precision casting; casting defects; process design; numerical simulation随着全球环保要求的不断提高,对车辆排放标准和燃油效率的要求也更为严格[1]。

高端商务车铝合金转向节精密铸锻复合成形工艺优化

高端商务车铝合金转向节精密铸锻复合成形工艺优化目录一、内容描述 (2)1.1 背景与意义 (2)1.2 国内外研究现状 (3)1.3 研究内容与方法 (4)二、铝合金转向节精密铸造成形工艺分析 (6)2.1 铝合金材料特性 (7)2.2 铸造设备与工艺参数 (8)2.3 铸造成形过程中的质量控制 (9)三、铝合金转向节精密锻造成形工艺分析 (10)3.1 锻造设备与工艺参数 (12)3.2 精密锻造技术及其应用 (13)3.3 锻造成形过程中的质量控制 (14)四、铝合金转向节精密铸锻复合成形工艺优化 (15)4.1 复合成形工艺设计 (16)4.2 材料选择与性能预测 (18)4.3 工艺参数优化与仿真验证 (19)4.4 工艺实施与效果评估 (20)五、实验设计与结果分析 (21)5.1 实验材料与设备 (22)5.2 实验方案设计 (23)5.3 实验结果与分析 (25)5.4 成果总结与讨论 (27)六、结论与展望 (28)6.1 研究成果总结 (29)6.2 存在问题与不足 (30)6.3 后续研究方向与应用前景展望 (31)一、内容描述本文档主要研究高端商务车铝合金转向节精密铸锻复合成形工艺的优化。

随着汽车行业的发展,对汽车零部件的性能要求越来越高,尤其是在安全性、舒适性和节能性方面。

铝合金转向节作为汽车转向系统的关键部件,其性能直接影响到整车的安全和操控性能。

对铝合金转向节的制造工艺进行优化具有重要的实际意义。

本文首先介绍了高端商务车铝合金转向节的市场需求和发展趋势,分析了现有铸造和锻造工艺在生产过程中存在的问题,如成本高、效率低、产品性能不稳定等。

针对这些问题,本文提出了一种精密铸锻复合成形工艺,通过将铸造和锻造工艺相结合,实现铝合金转向节的高效、精密制造。

本文从以下几个方面对精密铸锻复合成形工艺进行了优化:优化铸造工艺参数,提高铝合金转向节的致密度和力学性能;改进锻造工艺流程,提高铝合金转向节的成型精度和表面质量;引入先进的热处理工艺,改善铝合金转向节的组织和性能;采用智能化设备和自动化生产线,提高生产效率和产品质量稳定性。

铸造式汽车转向节加工工艺研究

工 艺 与装 备 ・

组合机床与自 动化加工技术

文 章 编 号 :0 1 2 5 2 1 ) 5— 1 0— 4 1 0 —2 6 ( 0 0 0 0 0 0

铸 造 式 汽 蕾 , 华炳 , 春 华 , 雷 朱 何 朱

( 肥工 业大学 机械 与汽 车工程 学院 , 肥 合 合 200 ) 3 0 9

k u kl pe il h pe c mpl a e tucu e h u n c e s cal s a , o y i t d sr t r ,t e n mbe fpr c s ig t i ut m o i n c l sv r ag , c ro o e sn h s a o b l k u k ei e y l e e r

be r ug e h ak lc to n ig t epr g a o o t u lmpe , i gEro nayssm o e o a ayz l o h b nc m r o a in a d usn h o r m fc n o rca d us r ra l i n d l n l e t t e f d r S o h nsv ro 、nn v tv ig t r e d me so lDe inig s fwa e S h ole ’ c mpr e ie er r i o a ie us h e - i n ina sg n o e n t r OLI W ORK S t D o vru l n l e a d c lua e t e f l e i al a ayz n ac lt h o d r’S o n epo s ,D e i f a c si g syl te ig k uc l u n g t y c u t r ie sg o a t - t e se r n ke t r i n n n n cu e b nc m ak f l e . ee tt ea c rt o e s g o u tn r me e sf rr to a a ig pr c s e h r d e h r o d r s lc h c u a epr c s i fc tig paa t r o ai n lplnn o e st c - n n

铸锻复合技术在轻金属成形应用之发展现况与趋势

铸锻复合技术是一种将铸造和锻造两种金属成形工艺结合起来的制造技术。

这种技术通过在铸造过程中形成初始形状,然后通过锻造或其他塑性成形工艺进一步加工,以提高零部件的性能和质量。

在轻金属(如铝合金、镁合金等)成形领域,铸锻复合技术具有一些独特的优势,以下是其发展现状与趋势的一些特点:发展现状:

1. 材料应用广泛:铸锻复合技术主要应用于轻金属材料,如铝、镁合金等。

这些材料具有重量轻、强度高的特点,在汽车、航空航天等领域有着广泛的应用。

2. 生产效率提高:铸锻复合技术能够通过一次性的工艺,实现金属零部件的复杂形状和高精度制造,从而提高生产效率。

3. 提高材料性能:通过锻造等塑性成形工艺,铸锻复合工艺可以进一步改善材料的晶粒结构,提高其力学性能、耐疲劳性和耐腐蚀性。

4. 减轻零部件重量:利用轻金属材料和铸锻复合技术,可以设计制造更轻量化的零部件,有助于汽车、航空等领域实现能效提升。

趋势:

1. 智能制造和数字化技术:随着制造业的数字化转型,铸锻复合技术也将借助智能制造、大数据和人工智能等技术,实现生产过程的监测、优化和控制。

2. 更高性能材料:随着轻金属材料研究的不断深入,未来可能涌现出更高性能、更耐高温、更耐腐蚀的轻金属合金,铸锻复合技术将有望在这些新材料的制造中发挥重要作用。

3. 环保和可持续发展:环保意识的提升将推动绿色制造技术的发展,铸锻复合技术在减少废料产生、提高材料利用率等方面将有更多创新。

4. 跨行业应用:铸锻复合技术在汽车、航空航天等传统领域的应用将继续深化,并有望在其他领域如能源、电子等实现更广泛的应用。

总体而言,铸锻复合技术在轻金属成形领域的发展将受益于先进制造技术的不断演进和不断涌现的新材料。

铝合金结构件一体化压铸成型关键技术研发及应用

铝合金结构件一体化压铸成型关键技术研发及应用

铝合金结构件一体化压铸成型是一种将多个零件结合为一个整体的成型技术。

它能够减少组装工序、提高产品质量、降低成本,并满足复杂结构件的要求。

以下是该技术的关键研发和应用。

1. 铝合金材料研发:选择合适的铝合金材料,包括其中的合金元素和比例,以满足结构件的要求。

同时,还需要进行合金工艺的研究和优化,以确保材料的强度和韧性。

2. 模具设计与制造:根据结构件的形状和尺寸要求,设计合适的模具,并进行制造。

模具制造需要考虑到压铸工艺的要求,包括注射系统、压射处理装置和冷却系统等。

3. 压铸工艺研究:压铸工艺是实现一体化压铸成型的关键环节。

需要研究合适的铸造工艺参数,包括铸型温度、压射速度和压力等,以确保形成完整的结构件。

4. 加热与冷却控制:在压铸过程中,对于铝合金的加热和冷却过程要进行控制。

合适的加热和冷却控制可以提高产品的组织结构和性能。

5. 强度优化与疲劳寿命研究:对一体化压铸结构件进行强度优化和疲劳寿命研究,以确保产品在使用过程中具有足够的强度和耐久性。

一体化压铸成型技术已经广泛应用于航空、汽车、电子和家电

等领域。

比如,在汽车零部件中,很多结构件,如发动机支撑架、转向机壳等,采用一体化压铸成型的方式制造,以提高产品质量和降低成本。

在航空领域,一体化压铸成型技术也被应用于飞机机身结构件的制造,以提高飞机的性能和安全性。

某铝合金转向节差压铸造冷却工艺参数的优化

某铝合金转向节差压铸造冷却工艺参数的优化铝合金转向节,这玩意儿在汽车里可重要着呢!就像人的关节一样,得灵活又坚固。

而差压铸造,就是给它“塑形”的关键工艺。

说起这差压铸造的冷却,那可真是一门大学问。

你想想,要是冷却不当,这转向节就可能变得脆弱不堪,汽车跑起来还不得提心吊胆?冷却速度快了不行,慢了也不行。

快了,就像大冬天猛地被泼了一盆冷水,材料内部容易产生裂缝,这转向节还能靠谱吗?慢了呢,就像炖肉的时候火太小,肉质不紧实,强度也上不去。

那怎么把握这个度呢?这就得从工艺参数入手啦。

比如模具温度,它就像给转向节穿的“衣服”,合适的温度能让它舒舒服服地定型。

温度太高,就像大热天穿棉袄,热得难受,转向节也容易变形;温度太低,又像寒冬里穿单衣,冷得哆嗦,质量也没保障。

再说说浇注温度。

浇注温度要是太高,就像把一锅滚烫的热油浇在冰块上,材料内部结构乱七八糟;浇注温度太低,又像把冷粥倒在锅里,流动性差,铸出来的转向节缺胳膊少腿的可不行。

还有保压时间,这就好比给转向节“练功”的时间。

时间短了,功力不够,转向节脆弱得很;时间长了,又浪费时间和精力,不划算。

冷却水量也是个关键。

水量大了,就像洪水猛兽,把转向节冲得七零八落;水量小了,又像毛毛雨,起不了多大作用。

要优化这些参数,那可得下一番功夫。

得像大厨炒菜一样,对火候、调料的量把握得恰到好处。

不断地试验、调整,才能找到那个最佳的组合。

这可不是一件轻松的事儿,需要耐心和细心。

但一旦优化成功,那制造出来的铝合金转向节就像钢铁战士一样,坚固耐用,为汽车的安全行驶保驾护航。

难道你不想拥有这样高质量的转向节吗?所以说,好好优化差压铸造冷却工艺参数,太重要啦!总之,要让铝合金转向节在差压铸造冷却中变得完美,就得在各个参数上精雕细琢,才能打造出真正可靠的汽车零部件。

汽车铝合金转向节锻造成形模拟与试验研究

重庆大学硕士学位论文汽车铝合金转向节锻造成形模拟与试验研究姓名:王泽文申请学位级别:硕士专业:材料加工工程指导教师:周杰2010-05摘要随着汽车制造业的高速发展,汽车轻量化和性能要要求越来越严格,汽车零部件生产中,尺寸精度高、外形复杂的锻件所占比重越来越大。

因此,开发材料利用率高并能节约能源的锻造新工艺,对于汽车零件制造业的发展极为重要。

近年来,铝合金结构零件在汽车轻量化要求日益提高的情况下运用越来越广泛。

将铝合金锻件运用到汽车转向系统中,不但可以满足汽车行驶过程中的强度要求,还因为重量的减轻提高其操纵性能。

但是由于铝合金材料本身的特性,如锻造时变形抗力大、流动性差和外摩擦系数较大等导致铝合金锻件的成形困难,阻碍了其在汽车工业中的运用。

转向节是汽车转向系统中的重要零件,既承载一定的车体重量,又在汽车行驶过程中承受交变载荷和刹车时的力矩,是汽车上的重要安全零件之一。

转向节的主要工艺为锻造成形,因此组织性能和外形尺寸的要求非常严格,对于该类锻件锻造方法探索研究将对我国汽车工业的发展产生重要意义。

本文研究的奥迪汽车铝合金转向节,外形极其复杂,主要依靠从国外进口,国内尚无成功的制造经验。

在研究过程中,对该转向节原有的工艺方案进行了分析,运用所建立汽车铝合金转向节弯曲成形制坯过程和终锻成形过程的三维有限元模型,利用三维有限元数值模拟软件DEFORM-3D对汽车转向节锻造成形工艺进行系统分析,模拟其弯曲制坯和终锻成形过程,研究其缺陷产生的原因和演化机理。

找出了影响工厂试制质量的关键因素,提出了既能满足产品精度要求,又能提高材料率、改善弯曲成形质量和终锻模具寿命的优化措施,改进了模锻工艺,使其趋向合理化。

通过模拟验证,给出了二次弯曲成形模具的最优结构参数。

本文的研究工作,结合了模锻工艺、有限元理论、数值模拟仿真技术及模具CAD技术,达到了缩短产品开发周期、提高模具寿命、降低成本等目的。

得到的工作成果解决了奥迪轿车铝合金转向节的锻造成形难题,为同类锻件的生产提供了工艺参考,具有一定的指导意义。

铝合金铸件在汽车上的应用_邱庆荣

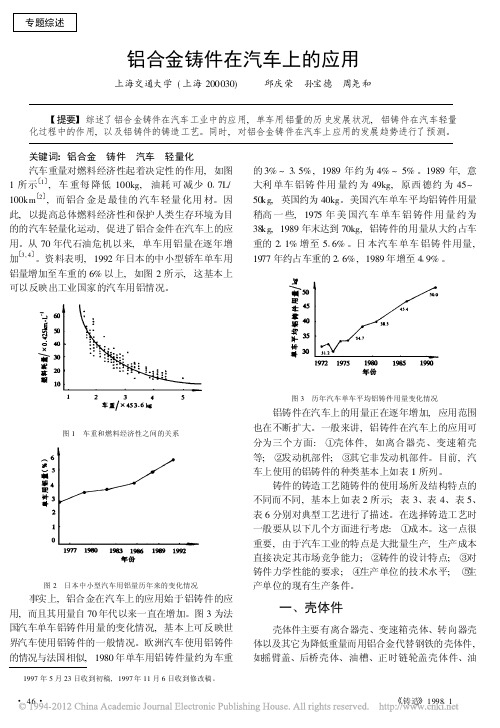

的 3% ~ 3 5% , 1989 年约为 4% ~ 5% 。1989 年, 意 大利 单车 铝铸 件用 量约 为 49kg, 原西 德约 为 45~ 50kg, 英国约为 40kg。美国汽车单车平均铝铸件用量 稍高 一 些, 1975 年 美 国汽 车 单车 铝 铸件 用 量 约为 38kg, 1989 年末达到 70kg, 铝铸件的用量从大约占车 重的 2 1% 增至 5 6% 。日 本汽车 单车 铝铸 件用量, 1977 年约占车重的 2 6% , 1989 年增至 4 9% 。

喷射混合器 0 6

操纵叉

0 40 刹车盘盖 0 40

分配器

04

转向节

25

发电机壳 0 2

转向器

方向盘

0 60

起动电机 0 5

发动机框架 5 00

滤油器

0 6 转向齿轮壳 0 70 驾驶室及门 14 50

发电机支架 1 1

后轴架

6 00

摇臂盖

15

刹车

连杆

0 50

正时链轮盖 0 9

ABS 系统 4 0 5

悬架系统定位臂、液压泵总成、刹车钳等几乎均 采用重力金属型铸造法生产, 也有采用挤压铸造法生 产的, 如日本的马自达公司。发动机框架是一种大型 薄壁件, 目前仍处于试验开发或样机阶段, 其铸造工 艺从经济性角度考虑可采用低压铸造法、压铸或重力 金属型铸造法等。转向节过去使用锻造铝合金制造, 现在马 自达公 司已采 用挤 压铸造 法进行 批量生 产; N isson 公司也使用立式挤压铸造法生产转向节 8 。

可控

富氧

低 电磁泵法

陶瓷型

半固态铸造法

铸造 1998 1

表 3 铝合金压铸工艺

表 4 铝合金砂型铸造工艺

差压铸造铝合金转向节热处理工艺研究

D 0I :10.3969/j .issn . 1009-847X .2018.07.008差压铸造铝合金转向节热处理工艺研究►............................................................◄吕金旗利\汉宝栗智鹏摘要:以A356铝合金为原材料,介绍了差压铸造铝合金转向 节的生产工艺及热处理工艺,以及转向节后续台架试验验证。

通过 分析,该生产工艺生产的铝合金转向节,完全满足道路车辆行驶过 程中对转向节的安全性要求。

▼此外,转向节的结构参数、材料属性、 生产工艺等因素也存在不确定性,这些随机 因素的存在使得转向节的可靠性要求非常高。

(1) 转向节轻量化制造传统汽车转向节主要由球墨铸铁铸造而 成,这种转向节重量较重,且容易产生疲劳 失效。

为了汽车轻量化和提髙簧下性能,国 内外开始研发高性能铝合金转向节,如图1 所示。

目前欧美、日本等许多汽车已规模化 使用铝合金转向节,由现有的铸铁件、锻造 件向铝合金精确铸造新产品的升级换代,以 实现转向节产品的轻量化、髙性能化和低成 本化[1]〇(2)转向节制造工艺简介日本用立式挤压铸造机生产铝合金转向 节已有多年历史,工艺过程严格保密,没有 可借鉴的资料可查。

欧洲某些汽车生产大国 铝合金转向节的生产以锻造为主,部分采用差压铸造[2]。

转向节是汽车锻件中最难生产的锻件之 一,其锻造设计水平代表了汽车锻件的最高 设计水平[3],此类锻件锻造工序多,锻造工艺 复杂,对其锻造工艺与模具设计要求高。

车用转向节简介转向节是汽车转向系统中的关键零件, 它与汽车悬架、前车轴、转向系统以及制动 器总成相连,支撑并带动前轮转动,实现汽 车灵活转向,是汽车前部关键承载部件。

在汽车行驶状态下,转向节承受着多变 的冲击载荷。

转向节的安全可靠性直接影响 着整车的行驶可靠性以及车载人员的生命安关键词全,其在汽车零部件中具有十分重要的地位。

转向节臂锻件复合锻造工艺及模具设计

作特性。由于摩擦压力机行程速度较模锻锤慢,模具

3.2弯曲的回弹

受力条件较好,其承击面~般为锤上模锻的1/3即

对复杂弯轴类锻件而言,弯曲成形至关重要,弯 可。在本项目的设计中,对于预锻模、终锻模、校正模

曲回弹在冷冲弯曲工艺中是个突出的技术问题,不 均采用了镶块式模具结构(图2)。可较大幅度地降

同材质、板厚、相对弯曲半径R/r、弯曲件的形状、模 具尺寸及间隙等都将影响弯曲回弹值的大小。在热

积F=Fd+2KFI时,飞边槽充满系数K取0.4~0.6即 可,根据锻件形状尺寸,难于充填的部分取大值,易 于充填的部分取小值;⑧辊锻制坯各道次间的延伸

直方向的弯曲成形是成功的。 4模具合理结构与设计

系数的计算与选取,要避免辊锻过程道次之间或辊

摩擦压力机具有模锻锤和热模锻压力机双重工

锻后的毛坯出现折叠。

设计要点及模具的合理结构与设计。经实际生产验证:工艺方案先进合理、生产过程稳定可靠、经济效益显

著。这一工艺设计方法对其他复杂弯轴类锻件有参考意义。

关键词:机械制造;复合锻造;转向节臂;模具;汽车

中图分类号:TG316.1十4

文献标识码:B

1前言 左转向节臂是典型的复杂弯轴类锻件(图1),

复杂弯轴类锻件的最佳成形法,一直是锻造业致力 研究的问题。近年来,我国轻轿车生产迅速发展,生 产批量越来越大,整机制造水平越来越高,对复杂弯 轴类锻件而言,不仅形状复杂,而且锻件尺寸精度、 表面质量等方面的要求也越加严格,故探索轻轿车 复杂弯轴类锻件的合理锻造方法,显得尤为重要。根 据轻轿车生产实际需求,在试验研究的基础上,我们 采用了辊锻制坯~摩擦压力机模锻复合工艺替代传 统的锤上模锻,生产了轻型车左转向节臂,轿车左、 右下控制臂等5种复杂弯轴类锻件,其锻件技术水

汽车转向节锻造智能设计系统的研究与开发的开题报告

汽车转向节锻造智能设计系统的研究与开发的开题报告一、研究背景转向节是汽车悬挂系统关键部件之一,主要作用是使汽车能够灵活地转向,保证行驶的稳定性和安全性。

现代汽车转向节一般采用锻造工艺加工而成,具有高强度、高耐磨、高韧性、高精度等优点。

然而,传统的手工锻造工艺难以满足车辆轻量化、结构复杂化、质量要求高等需求,序列化、自动化、智能化的生产方式成为发展趋势。

目前,汽车转向节锻造智能设计系统正在成为锻造行业发展的热点之一,该系统对于提高汽车转向节生产的质量和效率,降低成本和环保水平具有重要意义。

因此,在目前的技术发展背景下,开发一套汽车转向节锻造智能设计系统已经成为了必要之举。

二、研究意义1. 提高产品的质量和效率:可通过智能设计系统优化工艺流程,提高自动化程度,减少人工错误率,提高产品质量和效率。

2. 降低生产成本:智能设计系统可通过工艺优化自动计算每个环节的成本,减少人工成本和初始投资,降低生产成本。

3. 降低环境污染:智能设计系统减少了传统锻造模具的制造,实现了无模锻造,降低了环境污染。

4. 推动锻造行业的技术进步:汽车转向节锻造智能设计系统的开发和应用,可推动锻造行业技术的进步,成为行业发展的难得机遇。

三、研究内容及方法1. 建立汽车转向节锻造智能设计系统流程。

2. 开发智能设计软件,将汽车转向节特定的几何形状转化为数字几何形态。

3. 在智能设计系统中,通过一系列的算法工具优化工艺流程。

4. 智能设计系统自动生成钢件几何图形、布置方案和成型装备,实现无模锻造。

5. 根据生产需求,确定锻造参数,实现智能化制造。

四、预期结果1. 实现汽车转向节的数字化设计与制造,保证了产品的准确性和一致性。

2. 通过优化工艺流程,提高生产效率和产品质量,降低生产成本和环境污染。

3. 推动传统锻造行业向智能化、数字化、自动化的方向发展,促进锻造行业技术的进步。

解析差压铸造铝合金转向节的热处理工艺

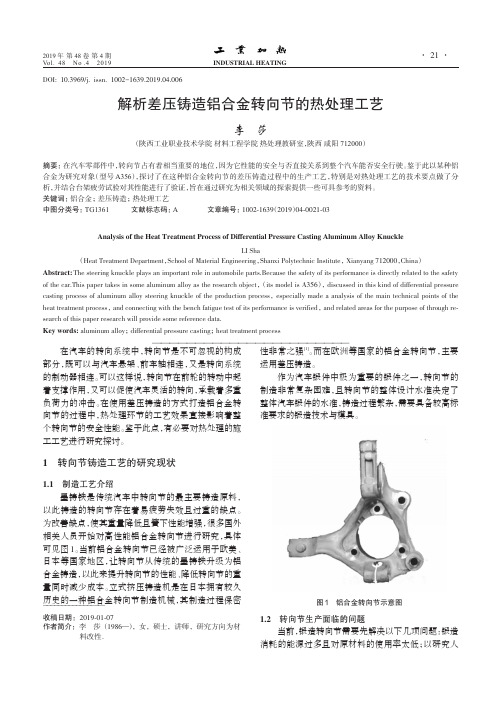

2019年第48卷第4期Vol.48No .42019INDUSTRIAL HEATINGDOI:10.3969/j.issn.1002-1639.2019.04.006解析差压铸造铝合金转向节的热处理工艺李莎(陕西工业职业技术学院材料工程学院热处理教研室,陕西咸阳712000)摘要:在汽车零部件中,转向节占有着相当重要的地位,因为它性能的安全与否直接关系到整个汽车能否安全行驶。

鉴于此以某种铝合金为研究对象(型号A356),探讨了在这种铝合金转向节的差压铸造过程中的生产工艺,特别是对热处理工艺的技术要点做了分析,并结合台架疲劳试验对其性能进行了验证,旨在通过研究为相关领域的探索提供一些可具参考的资料。

关键词:铝合金;差压铸造;热处理工艺中图分类号:TG1361文献标志码:A文章编号:1002⁃1639(2019)04⁃0021⁃03Analysis of the Heat Treatment Process of Differential Pressure Casting Aluminum Alloy Knuckle LI Sha(Heat Treatment Department ,School of Material Engineering ,Shanxi Polytechnic Institute ,Xianyang 712000,China )Abstract:The steering knuckle plays an important role in automobile parts.Because the safety of its performance is directly related to the safety of the car.This paper takes in some aluminum alloy as the research object ,(its model is A356),discussed in this kind of differential pressure casting process of aluminum alloy steering knuckle of the production process ,especially made a analysis of the main technical points of the heat treatment process ,and connecting with the bench fatigue test of its performance is verified ,and related areas for the purpose of through re⁃search of this paper research will provide some reference data.Key words:aluminum alloy ;differential pressure casting ;heat treatment process————————————————————————————————————————收稿日期:2019⁃01⁃07作者简介:李莎(1986—),女,硕士,讲师,研究方向为材料改性.在汽车的转向系统中,转向节是不可忽视的构成部分,既可以与汽车悬架、前车轴相连,又是转向系统的制动器相连。

再生铝合金铸造工艺技术在汽车行业的应用

再生铝合金铸造工艺技术在汽车行业的应用随着汽车行业的快速发展,环保和可持续发展成为了全球汽车制造商和消费者关注的重点。

在这一背景下,再生铝合金铸造工艺技术应运而生,并且在汽车行业中得到了广泛的应用。

本文将从再生铝合金铸造工艺的基本原理、应用领域和优势等方面进行论述。

再生铝合金铸造工艺技术是在铝合金回收利用的基础上,通过特定的处理和配方,将再生铝合金重新熔炼、浇铸而成的工艺。

其基本原理是将废旧铝合金制品通过回收处理,经过一系列的工艺流程,如分类、清洁、熔炼和铸造等,最终得到质量稳定的再生铝合金材料。

再生铝合金铸造工艺技术的引入不仅可以有效解决废旧铝合金制品的处理和回收问题,还能够实现资源的可持续利用,减少对自然资源的依赖和破坏。

在汽车行业中,再生铝合金铸造工艺技术已经得到了广泛的应用。

一方面,在汽车制造过程中,废旧的铝合金零部件会产生大量,通过再生铝合金铸造工艺技术,可以将这些废旧零部件回收利用,减少废弃物的排放量,降低环境污染。

另一方面,再生铝合金具有较高的强度和韧性,可以满足汽车制造对材料性能的要求,同时还具有较低的密度和良好的成型性,可以降低汽车整车重量,提高汽车的燃油效率和减排能力,从而符合环保和节能的发展需求。

再生铝合金铸造工艺技术在汽车行业中的应用不仅涉及到汽车的主要结构部件,如发动机缸体、底盘和车身等,还涉及到汽车的配件和附件,如发动机零部件、车轮和制动系统等。

这些应用领域的扩大不仅可以满足汽车制造商对材料性能和成本的要求,还可以提升汽车的整体品质和竞争力。

在再生铝合金铸造工艺技术的应用过程中,还存在着一些挑战和问题需要解决。

首先,回收的废旧铝合金材料需要经过准确的配方和处理,以确保再生铝合金的质量和性能符合要求。

其次,再生铝合金铸造工艺技术需要精细的工艺控制和设备支持,以保证铸件的精度和机械性能。

此外,再生铝合金铸造工艺技术的推广和应用还需要相关政策的支持和产业链的配套发展。

综上所述,再生铝合金铸造工艺技术在汽车行业中具有重要的应用价值。

汽车转向节的机械加工技术及其发展

汽车转向节的机械加工技术及其发展汽车转向节是汽车驾驶系统中至关重要的组成部分,它负责将驾驶员的转向意图转化为车辆的转向动作。

随着汽车工业的不断发展,汽车转向节的机械加工技术也在不断进步和完善,为汽车驾驶系统的安全性、可靠性和舒适性提供了更加稳定和高效的解决方案。

汽车转向节的机械加工技术主要包括材料选择、加工工艺和精度控制等方面。

在汽车转向节的制造过程中,材料选择是至关重要的一环。

传统的汽车转向节主要采用铸铁、铝合金等材料进行制造,这些材料具有良好的机械性能和耐磨性,能够满足汽车在复杂路况下的使用需求。

而随着材料科学的发展,新型轻质高强材料如碳纤维复合材料和镁合金等也被引入到汽车转向节的制造中,这些材料具有重量轻、强度高、耐腐蚀等优点,可以有效提高汽车的操控性能和燃油经济性。

汽车转向节的机械加工工艺也在不断创新和优化。

传统的汽车转向节主要采用铸造和机加工相结合的工艺,通过铸造成型后再进行车削、铣削等加工工序来保证零部件的精度和表面质量。

而随着数控加工技术的普及和发展,汽车转向节的加工工艺也越来越趋向于全自动化、高精度化和高效率化。

通过数控车床、数控铣床等设备的使用,可以实现对汽车转向节零部件的精密加工,确保其尺寸精度和表面质量的要求,提高生产效率和产品质量。

汽车转向节的机械加工技术还涉及到精度控制的问题。

在汽车转向节的制造中,尺寸精度和装配间隙的控制对于转向系统的安全性和可靠性至关重要。

汽车转向节的机械加工技术需要严格控制加工精度和装配间隙,确保各零部件之间的配合精度,并通过精密的检测手段对产品进行质量监控和控制。

随着汽车工业的快速发展,汽车转向节的机械加工技术也在不断发展。

未来,随着智能制造和数字化工厂的发展,汽车转向节的机械加工技术还将面临新的挑战和机遇。

一方面,智能制造技术将能够大幅提高汽车转向节的生产效率和产品质量,通过智能设备和工艺优化,实现汽车转向节的高度自动化和柔性化生产。

数字化工厂将通过数据采集、分析和应用,实现对汽车转向节生产过程的实时监控和智能化决策,提高生产效率和产品质量的也将为企业节约成本,提供更好的发展与竞争力。

轿车左转向节锻造工艺的模拟研究

轿车左转向节锻造工艺的模拟研究杨栋;陈文琳;张金鹏;周瑞【摘要】针对轿车左转向节是带细杆的叉形件,同时兼有叉类、盘类和杆类零件的外形特点,分析其成形的工艺特点,进行工艺计算,确定工艺方案为头部镦粗—杆部拔长—预锻—终锻.利用有限元软件对成形过程进行模拟,得到飞边均匀的终锻成形件,并对模拟得到的应力场、应变场和载荷等信息进行分析.结果表明,各工序变形较为均匀,应力变化正常,没有出现破坏现象;最终锻件完全充满终锻模膛,没有出现缺料、折叠等缺陷,而且飞边均匀.【期刊名称】《精密成形工程》【年(卷),期】2013(005)005【总页数】4页(P29-32)【关键词】转向节;锻造工艺;数值模拟【作者】杨栋;陈文琳;张金鹏;周瑞【作者单位】合肥工业大学材料科学与工程学院,合肥230009;合肥工业大学材料科学与工程学院,合肥230009;合肥工业大学材料科学与工程学院,合肥230009;合肥工业大学材料科学与工程学院,合肥230009【正文语种】中文【中图分类】TG316.3转向节是汽车底盘上的关键件,力学性能要求高,形状复杂,成形难度大[1-4]。

在锻造工艺设计中,如制坯过程设计与制坯操作得当,得到的制坯件体积分配合理,表面光顺平滑,不仅有利于锻件顺利成形,避免缺陷,还可以节省材料,飞边相对较小,提高模具寿命,将优质与低耗统一起来[5-8]。

文中针对某轿车左转向节的结构特点,通过工艺分析与工艺计算,借助三维有限元软件对锻件的成形工艺过程进行数值模拟,获取金属流动规律以及载荷、应力、应变等信息,对于缩短模具设计时间,指导设备选型,避免零件缺陷,降低生产成本都有重要意义[9-11]。

1 工艺设计汽车左转向节是控制汽车前轮转向的安保件[1,6],其锻件如图1所示。

可以看出,此轿车左转向节是带细杆的叉形件,同时兼有叉类、盘类和杆类零件的特点。

中间一段异形法兰高而窄,宽度较大,截面沿轴向的变化很剧烈,头部两端分出2个枝杈,而且其中一个枝杈细长,另外一个枝杈薄而长,在末端又变厚,形状复杂,成形难度大。

汽车铝压铸件研究报告

汽车铝压铸件研究报告

【摘要】

汽车铝压铸件是一种重要的汽车零部件,对于提高汽车性能和降低汽车重量具有重要意义。

本研究通过对汽车铝压铸件的制造工艺、性能以及应用进行了详细的研究和分析,旨在深入了解汽车铝压铸件的相关知识,并为其在汽车制造领域的应用提供参考。

【正文】

1. 汽车铝压铸件的制造工艺

汽车铝压铸件的制造工艺包括铸型设计、熔炼铸造、铸型填充、凝固收缩、冷却、去毛刺、机械加工等环节。

其中,铸型设计是关键步骤,合理的铸型设计能够提高铝压铸件的质量和性能。

2. 汽车铝压铸件的性能

汽车铝压铸件具有优良的力学性能和耐磨性能,可以满足汽车在高速行驶过程中对零部件强度和稳定性的要求。

同时,铝压铸件重量轻、成本低,并且易于加工和制造,具有良好的成型性和可塑性。

3. 汽车铝压铸件的应用

汽车铝压铸件广泛应用于汽车发动机、车身和底盘等部位。

例如,汽车发动机缸体和缸盖、转向机壳、变速箱壳体等都是由铝压铸件制造而成。

这些铝压铸件具有优良的耐热性和抗腐蚀性能,在汽车制造中起到关键作用。

【结论】

汽车铝压铸件作为一种重要的汽车零部件,在提高汽车性能和降低汽车重量方面具有重要意义。

本研究通过对汽车铝压铸件的制造工艺、性能以及应用的研究和分析,对于深入了解和推动汽车铝压铸件的发展具有重要意义。

建议在今后的研究中继续加强对汽车铝压铸件的材料和制造工艺的探索,进一步提高其质量和性能,推动其在汽车制造领域的广泛应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

LAO流变铸造工艺及其应用

杨湘杰1, 2郭洪民2,3

1.南昌大学机电工程学院2.江西省高性能精确成形重点实验室3.南昌大学材料科学与工程学院流变铸造是一种新型组织控制技术,关键是获得含有细小均匀分布的球形/近球形晶粒的半固态浆料。

为了降低成本,提高工艺稳定性,开发了LAO( Limited Angular Oscillation)流变铸造工艺。

该方法将一定过热度合金熔体浇入一倾斜的圆筒形振荡室,振荡室绕其中心轴线做周期性的回转式摆动,在凝固初期对合金熔体产生局部激冷和搅拌混合作用,获得含有大量自由晶的低固相率的半固态浆料;同时控制该浆料的后续冷却过程。

铝合金和镁合金的试验表明,LAO可以制备质量优良的半固态浆料,并可以大幅度提高浇注温度。

LAO晶粒细化机理研究表明:LAO的主要作用是在凝固初期加强异质形核,在合金熔体中产生大量的自由晶粒。

合金溶质元素的作用是产生成分过冷,防止已经形成的晶粒重新熔化,并抑制其长大。

LAO细化晶粒取决于溶质和摆动振荡的综合作用。

将LAO制备的半固态浆料用于挤压铸造成形,尝试了流变挤压铸造。

研究结果表明,流变挤压铸造可以显著改善铸态微观组织,减少凝固缺陷。

流变挤压铸造制件的力学性能明显优于液态成形制件。

LAO;流变铸造;晶粒细化;力学性能

TG239.2A

汽车铝合金转向节铸锻复合成形工艺的应用研究

杨弋涛

上海大学材料科学与工程学院

随着汽车轻量化进程的发展,铝合金在汽车中应用量越来越大,铝合金零部件的加工也成为我国经济的重要组成部分。

与国外的汽车零部件加工相比,在技术上有一定的差距,一些零部件采用目前的工艺,有可能很难生产,或生产成本太高。

铸锻复合工艺的研究为铝合金零部件的生产提供一种新的方法,解决目前生产中存在的一些问题,以提高汽车零部件企业的生产能力和市场的竞争能力。

为探索铝合金热加工复合工艺(铸造、锻造、热处理)对转向节零件组织性能的影响规律,借助计算机铸造模拟和锻造模拟技术优化设计毛坯外形和成形模具,为制备具有优异组织和性能的铝合金零件提供理论依据,并以此为基础完成汽车前后转向节样件的试制工作。

汽车铝合金;转向节零件;复合成形工艺

TG146.21A

电场调控下金属合金枝晶生长同步辐射原位可视化

王同敏朱晶曹飞陈飞曹志强李廷举

大连理工大学材料科学与工程学院

在工程界通过施加电流可以有效细化金属合金晶粒组织从而大幅提高其力学性能,但在学术界对电流细化晶粒的机理却一直存在争论。

由于金属合金的不透明性,研究者们无法实时捕捉到金属合金凝固过程中枝晶生长的动态行为,也无法直接观察到电流对枝晶生长行为的动态调控过程,这严重制约了研究电流细化晶粒的动力学机制。

利用同步辐射X射线实时成像技术实现电流调控下金属合金晶体生长的原位可视化。

原位观察结果表明,直流电流能够显著抑制枝晶分枝,并促使枝晶尖端变平,生长速率变缓,过大电流密度会导致枝晶尖端发生分裂现象,这归因于枝晶尖端的电流拥挤以及溶质富集。

脉冲电流能够显著细化枝晶臂间距并影响其凝固进程,主要原因是周期性的脉冲电流对液固界面产生了循环的热冲击和热孕育所致。

枝晶;合金;电流;同步辐射;细化

TG14;TG249.6A。