煤沥青灰分测定操作规程

灰分测定法操作规程

灰分测定法操作规程1.适用范围适用于检验中灰分的测定。

2.职责检验员:严格按操作规程进行检验。

3.内容3.1.仪器器皿粉碎机、药典筛(二号)、分析天平、坩埚、电炉、高温电阻炉、电热恒温干燥箱、干燥器、水浴锅、漏斗、无灰滤纸、移液管、烧杯、吸管、容量瓶、试剂瓶、坩埚钳。

3.2.试剂及配制:盐酸、硝酸铵、水。

稀盐酸溶液:量取盐酸234ml,加水稀释至1000ml,即得。

10%硝酸铵溶液:称取硝酸铵10g,加水稀释至100ml,即得。

3.3.操作方法3.3.1.总灰分测定法取供试品粉碎,并通过二号筛,混合均匀后,再取供试品2~3g(测定酸不溶性灰分,应取供试品3~5g),置炽灼至恒重的坩埚(M0)中,称定重量(M1)(准确至0.01g),在电炉上缓缓炽热,注意避免燃烧,至完全炭化时,放置高温电阻炉中逐渐升高温度至500~600℃,使完全灰化并至恒重(M2)。

根据残渣重量,计算供试品中总灰分的含量(%)。

如供试品不易灰化,可将坩埚放冷,加热水或10%硝酸铵溶液2ml,使残渣湿润,然后置水浴上蒸干,残渣照前法炽灼,至坩埚内容物完全灰化。

3.3.2.酸不溶性灰分测定法取上项所得的灰分,在坩埚中注意加入稀盐酸约10ml,用表面皿覆盖坩埚,置水浴上加热10分钟,表面皿用热水5ml冲洗,洗液并入坩埚中,用无灰滤纸滤过,坩埚内的残渣用水洗于滤纸上,并洗涤至洗液不显氯化物反应为止。

滤渣连同滤纸移至同一坩埚中,干燥,炽灼至恒重(M3)。

根据残渣重量,计算供试品中酸不溶性灰分的含量(%)。

3.4.计算3.4.1.总灰分(%)= M2 -M0M1-M0×100式中:M1——炽灼前坩埚+供试品质量,g M2——炽灼到恒重坩埚+总灰分质量,gM0——坩埚质量,g3.4.2. 酸不溶性灰分(%)= M3-M0M1-M0×100式中:M0——坩埚质量,gM1——炽灼前坩埚+供试品质量,gM3——炽灼至恒重坩埚+酸不溶性灰分质量,g 3.5.判定根据各品种项下要求判定。

煤中灰分的测定标准作业流程(缓慢灰化法)

《煤的工业分析方法》GB/T212-2008

5

灼烧煤样

1)开启马弗炉,设置灰化程序;2)送入温度不超过100摄氏度恒温区,关上炉门留有15毫米左右的缝隙,在不少于30分钟内将炉温缓慢升到500摄氏度,保持30分钟,继续升温到(815±10)摄氏度,在此温度下灼烧1小时。

1)正确设置;2)时间、温度控制准确。

《煤的工业分析方法》GB/T212-2008

1)取送坩埚、灰皿时操作不当,造成高温烫伤;2)触碰设备外壳,造成高温烫伤;3)测定过程中,煤样产生有害气体伤害人体;4)设备高温异常造成设备损坏,引起火灾。

6

冷却、称量

1)取出灰皿,放在耐热瓷板或石棉板上进行空气冷却;2)将灰皿放入干燥器内冷却;3)称量灼烧后样品质量;4)记录或提交数据。

9

数据审核

1)审核数据;2)互审数据;3)提交上级审核。

数据准确无遗漏。

10

清理现场

1)样品返还;2)清扫灰皿;3)清洁现场卫生;4)马弗炉断电冷却后清洁、清扫称量仪器。

1)煤样瓶放置在已检区;2)灰皿清洁、干燥;3)现场清洁;4)设备断电、清洁。

11

填写或打印记录

填写记录。

记录真实、准确、无遗漏。

《煤的工业分析方法》GB/T212-2008

1)取送坩埚、灰皿时操作不当,造成高温烫伤;2)触碰设备外壳,造成高温烫伤;3)测定过程中,煤样产生有害气体伤害人体;4)设备高温异常造成设备损坏,引起火灾。

8

数据处理

1)核验精密度;2)计算煤样空气干燥基灰分。

1)重复性限符合要求;2)计算准确。

《煤的工业分析方法》GB/T212-2008

1)工作任务明确,责任落实到人,持证上岗;2)危险源辨识、评估正确;3)穿戴劳动保护用品符合规定要求。

快速灰分测定仪操作规程

快速灰分测定仪操作规程

快速灰分测定应符合《选煤厂技术检查规定》的要求,适用于生产过程中产品灰分的快速测定。

1、接通电源,打开运行开关,核查调整结构的运行情况。

2、调整好传送结构的运行速度。

3、关闭运行开关,打开加热开关,将炉温设定在815±10C°恒温。

4、打开运行开关,在预先灼烧和称出重量(准确到0.002克)的灰皿中,称取粒度为0.2毫米以下的分析煤样0.5±0.01ɡ(准确0.0002克),均匀平辅在灰皿中,将灰皿依次排放置于炉膛高端入口处传送链条上.使其随传送链条运行燃烧后至炉膛低端出口,在炉堂内禁止煤样有火苗燃烧现象,否则此次试验无效。

5、取下灰皿在空气中冷却5分钟,再放到干燥器中冷却至室温(约20分钟),然后计算灰分。

6、经常检查各部分工作情况,并精心维护。

灰分测定操作规程

文件制修订记录1 方法概要:用无灰滤纸作引火芯,点燃放在一个适当容器中的试样,使其燃烧到只剩下灰分和残留的碳。

碳质残留物再在775摄氏度左右高温炉中加热转化成灰分,然后冷却并称重。

2 仪器与材料2.1 仪器2.1.1 瓷坩埚和瓷蒸发皿50ml和90~120ml2.1.2 高温炉2.1.3 干燥器:不装干燥剂2.2 材料2.2.1 定量滤纸直径9cm2.2.2 盐酸化学纯,配成1︰4的水溶液3 准备工作3.1将稀盐酸注入所用的瓷坩埚内煮沸几分钟,用蒸馏水洗涤。

烘干后放在高温炉中在(775±25)℃温度下煅烧至少10min,取出在空气中冷却3min,移入干燥器中。

冷却至室温后,进行称量,称准至0.0001g。

重复进行煅烧,冷却及称量,直至连续两次称量间的差数不大于0.0005g为止。

3.2 取样前将瓶中试样剧烈摇动均匀,要确保所取试样有真正的代表性。

对粘稠的或含蜡的试样需预先加热至50~60℃,再摇动均匀后进行取样。

4 测定步骤4.1将已恒重的坩埚称准至0.01g,并以同样的准确度称入试样。

4.2用一张定量滤纸叠成两折,卷成圆锥状,用剪刀把距尖端5~10mm之顶端部分剪去,放入坩埚内。

把卷成圆锥状的滤纸安稳的立插在坩埚内的油中,将大部分试样表面盖住。

4.3 测定含水的试样时,将装有试样和引火芯的坩埚放置电热板上,缓慢加热,使其不溅出,让水慢慢蒸发,直至浸透试样的滤纸可以燃着为主。

4.4试样燃烧之后,将盛有残渣的坩埚移入加热到(775±25)℃的高温炉中。

4.5残渣成灰后,将坩埚放在空气中冷却3min,然后在干燥器内冷却至室温后进行称量,称准至0.0001g再移入高温炉中煅烧20~30min。

重复进行煅烧,冷却及称量,直至连续两次称量间的差数不大于0.0005g为止。

5 计算/G×100试样的灰分X(%)=G1------灰分的重量,gG1G--------试样的重量,g取重复测定两上结果算术平均值,作为试样的灰分。

灰分测定法操作规程

灰分测定法操作规程1 简述灰分是指供试品在规定的条件下,经炽灼后,所得残渣的含量(%)。

本法适用于药材及其制剂的灰分检查。

灰分测定法有总灰分测定法和酸不溶性灰分测定法。

2 仪器与用具2.1 分析天平感量0.1mg。

2.2 高温电炉最高温度不低于800℃,控温精度±5℃。

2.3 干燥器(普通,玻璃)2.4 瓷坩埚3 试药与试液盐酸(AR级)、硝酸铵(AR级)、硝酸银(AR级)。

4 方法4.1 总灰分测定法取供试品,混合均匀(如为较大体积的供试品,一般先粉碎使能通过二号筛)。

分取约2~3g(如须测定酸不溶性灰分,可取供试品3~5g),置炽灼至恒重的坩埚中,称定重量(准确至0.01g),放电炉上小火缓缓炽热,至完全碳化,放入高温电炉中,温度逐渐升高至500~600℃,炽灼数小时,使完全灰化并至恒重。

4.2酸不溶性灰分测定法取总灰分,在坩埚中注意加入稀盐酸约10ml,用表面皿覆盖坩埚,置水浴上加热10分钟,表面皿用热水5ml冲洗,洗液并入坩埚中,用无灰滤纸滤过,坩埚内的残渣用水洗于滤纸上,并洗涤至洗液不显氯化物反应为止,滤渣连同滤纸移至同一坩埚中,干燥,炽灼置恒重。

氯化物(1)取供试品溶液,加稀硝酸使成酸性后,滴加硝酸银试液,即生成白色凝乳状沉淀;分离,沉淀加氨试液即溶解,再加稀硝酸酸化后,沉淀复生成。

如供试品为生物碱或其他有机碱的盐酸盐,须先加氨试液使成碱性,将析出的沉淀滤过除去,取滤液进行试验。

(2)取供试品少量,置试管中,加等量的二氧化锰,混匀,加硫酸湿润,缓缓加热,即发生氯气,能使水湿润的碘化钾淀粉试纸显蓝色。

5 注意事项5.1 如供试品不易灰化,可将坩埚放冷,加热水或10%的硝酸铵溶液2ml,使残渣湿润,然后置水浴上蒸干,残渣照前法炽灼,至坩埚内容物完全灰化。

5.2 取供试品与电炉上炽热时,应注意避免燃烧。

5.3 单例:山茱萸5.3.1可采用四分法:将所有样品摊成正方形,依对角线划“×”,分成四等份,取对角2分,如上操作反复至实验室所用量。

煤沥青灰分测定操作规程

煤沥青灰分测定操作规程

中温沥青灰分测定操作规程

所用仪器:箱形高温炉、蒸发皿(容积50毫升)、干燥器、分析天平

操作步骤

1.称取小于3毫米的干燥煤沥青试样3g(称准至0.0002克),放入预先灼烧至815±10℃,并恒重过的蒸发皿中。

2.用小火慢慢加热灰化,至大部分挥发物挥发后,放在加热至815±10℃打开的箱形高温炉炉门口,待挥发物完全挥发后再慢慢推入炉中,灼烧2小时,取出检查应无黑色颗粒,在空气中冷却5分钟后,置于干燥器内,冷却至室温,称重。

然后进行恒重检查,每次15分钟,直到连续两次重量差在0.0006克以内为止。

计算时取最后一次的重量。

2.计算

煤沥青中灰分含量(A g)%按下式计算

A g =G2-G1/G

G——试样重量,克

G1——灼烧过的空蒸发皿质量,克

G2——蒸发皿中残留物及蒸发皿重量,克

标准:GB/T2295—80。

灰分测定操作规程

灰分测定操作规程

灰分(缓慢灰化)测定操作规程

1、试验者应熟练掌握灰分测定的国标和规程;掌握灰分测定仪器、工具、器皿的使用和保养方法,熟悉各种记录的填写和计算方法。

2、按规定穿戴好劳保用品。

3、检查计量设备、仪器、器皿的计量合格证。

无计量鉴定合格证或超过有效期者不得使用。

4、认真检查仪器设备及装有煤样容器的密封情况,并核对煤样标签,确认无误,方可进行操作。

5、在预先灼烧至质量恒定的灰皿中称取粒度小于0.2mm 的空气干燥煤样(1±0.1)g,精确到0.0002g,均匀摊平。

6、称好的煤样放入低于100℃的马弗炉中,关上炉门并使炉门留有15mm左右的间隙,在不少于30min的时间内将炉温缓慢升至500℃,并在此温度下保持30min。

然后继续升温至(815±10)℃,关严炉门,并在此温度下灼烧1h。

7、取出灰皿,放在耐热磁板或石棉板上,在空气中冷却5min左右,移入干燥器中,冷却至室温,称量。

8、若灰分大于15%,则进行检查性灼烧,每次20min,直到连续两次灼烧的质量变化不超过0.001g,用最后一次灼烧后的质量作为计算依据。

9、做好各种原始化验记录,将化验结果及时报送有关部门及人员,按有关规定保存备查煤样。

灰分仪操作工操作规程

灰分仪操作工操作规程

一、操作前

第一条检查电源、接地线是否完好。

第二条检查监测点电压是否正常。

第三条检查送样小车各传动部件是否松动变形。

第四条检查标准块测试是否正常。

第五条测试前要清理传动轴、进样小车的卫生。

二、操作中

第六条所测煤样粒度在13mm以下,厚度在7〜13g/cm2, 盛样桶要放在进样小车的中间位置。

第七条按屏幕提示:选择所测煤种,输入相应的参数。

第八条当需要停止测量时按“F9”,小车完全退出时才可以取下样桶。

第九条测试过程中,操作人员要远离放射源,严禁触摸各传动部件。

第十条设备启动状态,严禁用手触摸标准块测试点。

第十一条严禁身体任何部位接触放射源。

第十二条严禁测量煤样以外的其它物料。

第十三条设备运行中严禁强制关机。

第十四条设备运行中严禁进行其它操作。

第十五条严禁空桶进行测试。

三、操作后

第十六条按关机程序关机。

第十七条清扫设备及环境卫生,清理样桶。

灰分测定实验步骤

灰分测定实验步骤

灰分测定是一种常用的分析方法,用于确定化学物质或物质混合物中的无机杂质含量。

以下是一种常见的灰分测定实验步骤:

1. 准备实验样品:根据需要测定的样品类型,选取适量的样品。

通常使用天平称取固定质量的样品,并记录下质量。

2. 烘干样品:将样品置于高温烘箱中,在适当的温度下进行烘干。

烘干温度应根据样品特性进行选择,一般在100-200摄氏

度之间。

3. 冷却样品:将烘干后的样品取出,待其冷却至室温。

4. 灼烧样品:将冷却后的样品置于预热至恒定温度的燃烧炉中,进行灼烧。

燃烧炉的温度应根据要分析的物质类型进行选择,一般在500-800摄氏度之间。

5. 灼烧结束后,炉中的灰分可以通过量烧炉前后样品质量的差异得到。

6. 计算灰分含量:通过下述公式计算样品中的灰分含量:

灰分含量(%)=(灰分质量/样品质量)×100

注意事项:

- 实验过程中,要严格控制各步骤的温度和时间,以确保结果

的准确性。

- 在进行灼烧时,应注意避免样品因过度燃烧而受损。

- 若要测定灰分中某个特定元素的含量,可在灼烧后的灰渣中

进行进一步的化学分析。

- 实验器材和药品要保持干净,以避免样品污染对结果的影响。

灰分测定操作规程(格式规范)

灰分测定操作规程

1.将擦干净的坩埚放入马弗炉内(775+25℃)中煅烧30min, 取出在空气中冷却3分钟,移入干燥器45--60min,称量精确至0.0001g。

2.重复进行煅烧,冷却及称量直至称量差数小于0.0005g。

3.将已恒重的坩埚称量记数,去皮,称试样(原油5-6g蜡油10g 左右渣油3-4g)取样前重油需要加热至50--60℃并摇匀

4.将直径90厘米滤纸对叠卷成圆锥形,将尖端至顶部5--10mm处去掉。

放入坩埚内,将圆锥状安稳的立插在坩埚油中,将大部分的油盖住。

5.将带有圆锥状(引火心)的坩埚放在电炉上加热,带油样浸透滤纸3/4时点火燃烧,火焰维持在10cm左右,并且油样不从坩埚边缘溢出,带油样烧成碳化残渣为止,移出马弗炉中。

6.在775+25的温度下。

直至残渣完全烧成灰烬,(大约1.5--2小时)

7.取出坩埚在空气中放置3min,移入干燥器,坩埚在干燥器中45-60min。

重复煅烧,冷却后称量,直至连续称量差数小于0.0005g

8.计算:灰分重量 *100

试样重量。

在线测灰仪岗位操作规程

在线灰分测试仪后操作程序1.测量部分:1.1.软件启动后自动进入测量程序。

1.2.离线测灰仪操作时,将煤样倒入指定的桶中,保持均匀平整,放置到测量平台。

1.3.样量保持在3公斤左右,试验厚度保持在10cm左右,煤样粒度破碎到13mm以下。

1.4.系统稳定后,在测量对象中选择煤样,然后按enter键(系统一般在开机后4个小时可稳定)。

1.5.弹出下级菜单,通过方向键选择种,编号及清零回车按ESC键退出,灰分计开始测量煤样。

1.6.待测量结束,平均灰分含量显示在屏幕右侧,做好记录。

1.7.快捷键F9是,停止测量,F10是开始测量。

2.查询部件:该功能主要用于查询和掌握历史煤灰数据。

2.1选择数据查询输入。

2.2弹出第一级菜单,选择采样煤数据,然后按enter键。

2.3弹出下级菜单,数据可按日灰分和区域灰分查询。

2.3.1进入daily ash(每日灰分)菜单,输入要查询的日期和煤炭,然后按Enter键,直到出现提示“参数是否正确(Y)”?按Y就可以进行查询了。

2.3.2选择间隔灰菜单并输入开始和结束日期,时间和煤种回车直到提示“参数是否正确(Y)”?按Y就可以进行查询了。

3.安全操作部分:3.1每天检查标准块曲线是否笔直,数据10分钟方差是否相差很大(一般都是在0.07左右)。

3.2每天检查参数验证数据与前一天是否有较大差异(一般相差±0.005)。

3.3如果前两项不符合要求,设备应暂停测量煤样,并通知维修人员进行检查维修。

3.4在测灰器放射源附近悬挂放射源警告标志。

3.5禁止接触辐射源和辐射源准直孔的范围。

3.6取样和发送样品或清洁设备时,应穿戴特殊的辐射防护用品。

3.7放射源附近不得有易燃物、易爆及腐蚀性物品。

3.8如果测灰器出现故障,立即向上级报告,不得独自维修,长期不用时关闭放射源。

3.9自觉接受上级部门年检,确保放射性设备的安全。

3.10按规定每年对放射性作业人员进行一次体检,确保放射性工作人员安全。

2灰分测定标准操作规程

1目的规范灰分测定的标准操作规程。

2范围适用于灰分的测定操作。

3责任质量部组织制订、化验室负责实施。

4内容4.1 依据:《中华人民共和国药典》(2010年版一部)。

4.2 原理:灰分测定法,是应用挥发重量法,置样品于高温下炽灼,使其完全炭化,进而灰化,根据残渣重量,计算样品中含灰分的百分数。

4.3 试剂及仪器、装置与设备4.31 试剂:.10%硝酸铵溶液、稀盐酸、硝酸、硝酸银试液、氨试液、二氧化锰、硫酸、碘化钾淀粉试、无灰滤纸。

2 仪器、装置与设备4.3.二号筛、高温炉、万分之一分析天平、坩埚、水浴锅、干燥器、过滤装置。

4.4 操作4.4.1 总灰分测定法测定用的供试品须粉碎,使能通过二号筛,混合均匀。

取供试品2~3g(如须测定酸不溶性灰分,可取供试品3~5g)置炽灼至恒重的坩埚中,称定重量(准确至0.01g),缓缓炽热,注意避免燃烧。

至完全炭化时,逐渐升高温度至500~600℃,使完全灰化并至恒重。

根据残渣重量,计算供试品中含总灰分的含量。

如供试品不易灰化,可将坩埚放冷,加热水或10%硝酸铵溶液2ml,使残渣湿润,然后置水浴上蒸干,残渣照前法炽灼,至坩埚内容物完全灰化。

2 酸不溶性灰分测定法4.4.取4.1所得的灰分,在坩埚中小心加入稀盐酸约10ml,用表面皿覆盖坩埚,置水浴上加热10分钟。

表面皿用热水5ml冲洗,洗液并入坩埚中,用无灰滤纸滤过,坩埚内的残渣用水洗于滤纸上,并洗涤至洗液不显氯化物反应为止。

滤渣连同滤纸移至同一坩埚中,干燥,炽灼至恒重。

根据残渣重量计算供试品中含酸不溶性灰分的含量。

4.5 注意事项:如供试品不易灰化,可将坩埚放冷,加热水或10%硝酸铵铁溶液2ml,使残渣湿润,然后置水浴上蒸干,残渣照前法炽灼,至坩埚内容物完全灰化。

4.6 计算公式与数据处理4.6.1 计算公式为:总灰分(%)= W—W×100% M式中:W――加供试品炽灼灰化至恒重以后的重量,gW――空坩埚炽灼至恒重以后的重量。

灰分操作规程

灰分操作规程一、引言灰分是煤炭在燃烧中残留下来的无机物质。

灰分的含量对于煤炭的燃烧特性、燃烧效率以及环保等方面都有一定影响。

因此,对于煤炭中灰分的操作规程非常重要。

二、灰分测试设备及试剂1. 灰炉:灰炉是用于燃烧煤样并测定灰分含量的设备。

灰炉的选择应根据实际情况进行,常见的有水浴式和电炉式等。

2. 煤样破碎机:破碎机用于将煤样破碎至适当的大小以便进行灰分测试。

3. 水洗设备:水洗设备用于去除煤样中的杂质和可溶性物质,以便准确测试灰分含量。

4. 试剂:常用的试剂有硝酸、硫酸、盐酸等,用于处理煤样和去除其中的杂质。

三、灰分操作步骤1. 样品准备:选择适当的煤样作为测试样品,并按煤质分析要求进行破碎至合适的粒度。

2. 试剂处理:将破碎后的煤样放入容器中,加入足够的试剂(如硝酸、硫酸等),并充分混合。

注意要避免试剂溅出和与皮肤接触。

3. 燃烧:将试剂处理过的煤样放入灰炉中燃烧,注意控制燃烧温度和时间,避免煤灰飞溅和炉外渗漏。

4. 灰分称量:燃烧完毕后,取出残余物质,放入称量瓶中进行称量。

确保称量准确性,避免外部影响因素干扰。

5. 水洗处理:将称量好的残余物质放入水洗设备中,进行充分的水洗,以去除其中的可溶性物质。

6. 干燥:将水洗后的残余物质放入烘箱中进行干燥,注意控制干燥温度和时间,避免过度干燥和残留水分。

7. 最终称量:干燥完毕后,再次进行称量,得到最终的残余物质质量。

8. 计算灰分含量:根据称量的初始煤样质量和最终的残余物质质量,计算得出灰分含量的百分比。

四、注意事项1. 操作人员应佩戴个人防护装备,如实验手套、实验眼镜等,以保证操作的安全性。

2. 操作前应对设备进行检查和维护保养,确保设备的正常运行和工作条件的安全性。

3. 在燃烧过程中应严格控制温度和时间,避免煤灰飞溅和炉外渗漏造成安全事故。

4. 操作过程中,应注意避免试剂的溅出和与皮肤接触,如不慎溅到皮肤上应及时冲洗清洁,如有异常反应应及时就医。

2灰分测定标准操作规程

二号筛、高温炉、万分之一分析天平、坩埚、水浴锅、干燥器、过

滤装置。 4.4 操作 4.4.1 总灰分测定法 测定用的供试品须粉碎,使能通过二号筛,混合均匀。取供试品2~ 3g(如须测定酸不溶性灰分,可取供试品3~5g)置炽灼至恒重的坩埚 中,称定重量(准确至0.01g),缓缓炽热,注意避免燃烧。至完全炭 化时,逐渐升高温度至500~600℃,使完全灰化并至恒重。根据残渣重 量,计算供试品中含总灰分的含量。 如供试品不易灰化,可将坩埚放冷,加热水或10%硝酸铵溶液2ml,使 残渣湿润,然 后置水浴上蒸干,残渣照前法炽灼,至坩埚内容物完全灰化。 4.4.2 酸不溶性灰分测定法

0.0001 g)。 4.5.3 测定 4.5.3.1 一般食品 液体和半固体试样应先在沸水浴上蒸干。固体或蒸干后的试样,先在电 热板上以小火加热使试样充分炭化至无烟,然后置于马弗炉中,在 550 ℃±25 ℃灼烧 4 h。冷却至 200 ℃左右,取出,放入干燥器中冷却30 min,称量前如发现灼烧残渣有炭粒时,应向试样中滴入少许水湿润, 使结块松散,蒸干水分再次灼烧至无炭粒即表示灰化完全,方可称量。 重复灼烧至前后两次称量相差不超过0.5 mg 为恒重。 按式(1)计算。 4.5.3.2 含磷量较高的豆类及其制品、肉禽制品、蛋制品、水产品、乳 及乳制品 4.5.3.2.1 称取试样后, 加入1.00 mL 乙酸镁溶液(3.3)或3.00 mL 乙酸镁溶液(3.2),使试样完全润湿。放置10 min 后,在水浴上将水 分蒸干,以下步骤按5.3.1 自“先在电热板上以小火加热……”起操 作。按式(2)计算。 4.5.3.2.2 吸取 3 份与5.3.2.1 相同浓度和体积的乙酸镁溶液,做3 次试剂空白试验。当3 次试验结果的标准偏差小于0.003 g 时,取算术 平均值作为空白值。若标准偏差超过0.003 g 时,应重新做空白值试 验。 4.6 分析结果的表述 试样中灰分按式(1)、(2)计算 X1=(m1-m2)/(m3-m2) ×100………………………………………………… (1) X2 =(m1-m2-m0)/(m3-m2) ×100………………………………………… (2) 式中: X 1(测定时未加乙酸镁溶液)——试样中灰分的含量,单位为克每百

沥青灰分含量试验

沥青灰分含量试验

1 目的与适用范围

本方法适用于测定石油沥青、煤沥青等材料试样的灰分含量。

2 仪具与材料

2.1 高温炉:950 ℃,有温度调节器,并附有热电偶与高温计。

2.2 蒸发皿:50 mL 。

2.3 天平:感量不大于0.2 mg 。

2.4 其他:干燥器、坩埚钳、烘箱等。

3 方法与步骤

3.1 准备工作

将蒸发皿洗净、烘干后,置于已加热至恒温900 ℃±10 ℃(石油沥青)或815 ℃±10 ℃(煤沥青)的高温炉中锻烧至恒重(连续称量的差数不大于0.3 mg)为止。

3.2 试验步骤

3.2.1 按本规程T0602 准备沥青试样,注入蒸发皿内3g ,准确至0.2 mg 。

3.2.2 将盛有试样的蒸发皿置于高温炉中,逐渐提高温度,但注意升温不可过快,以防试样溅溢损失。

使蒸发皿中试样的挥发物全部挥发后,并遗留为炭状物后再将高温炉升至900 ℃±10 ℃(石油沥青)或815 ℃±10 ℃(煤沥青),煅烧2h 。

如煅烧后仍有黑色颗粒再继续煅烧,至残留物无黑色为止。

3.2.3 取出蒸发皿,置空气中冷却5 min ,然后置于干燥器中冷却至室温后称其质量,准确至0.2 mg 。

3.2.4 重复进行煅烧,每次15 min ~30 min ,直至冷却后连续称量的差数不大于0.6 mg为止。

沥青灰分测定方法

沥青灰分测定方法嘿,朋友们!今天咱来聊聊沥青灰分测定方法。

沥青灰分测定可不是一件简单的事儿哦!首先要准备好样品,然后将其放入高温炉中灼烧。

这步骤看似简单,实则有很多需要注意的地方呢!比如样品的称量一定要精确,不然会影响结果的准确性呀。

还有在灼烧过程中,温度和时间的控制至关重要,温度不能太高也不能太低,时间不能太长也不能太短,就像做饭火候得掌握好一样,不然可就“煮坏了”这锅沥青啦!而且要确保炉内的环境干净,不能有杂质混入,这就好比我们的生活环境要整洁干净,不然会出乱子呀!在操作过程中一定要小心谨慎,可别烫伤自己哟。

说到安全性和稳定性,那可是相当重要的呀!在进行沥青灰分测定时,高温炉可是个“危险分子”,如果操作不当,那后果可不堪设想啊!所以一定要严格按照操作规程来,做好防护措施,保护好自己。

同时,整个测定过程要保持稳定,不能有任何干扰因素,不然得出的结果就不靠谱啦!就像走钢丝一样,得稳稳当当的,稍有晃动可能就掉下去啦!那沥青灰分测定有啥应用场景和优势呢?这可多了去啦!在沥青生产和质量控制中,它可是“大功臣”呢!通过测定灰分,可以了解沥青的纯度和质量,这就好像给沥青做了一次“体检”呀!而且它还能帮助我们判断沥青是否符合标准,从而确保工程的质量和安全。

它的优势在于简单、快速、准确,就像我们的好朋友一样,关键时刻总能帮上大忙呢!我就给大家举个实际案例吧。

有一次在一个大型道路工程中,施工方对沥青的质量存在疑虑,于是进行了灰分测定。

结果发现灰分含量过高,这意味着沥青的质量可能存在问题。

经过进一步调查,果然发现了原材料的问题。

如果没有及时发现,那后果可就严重啦!这就好比我们身体不舒服去医院检查,及时发现问题才能及时治疗呀!总之,沥青灰分测定方法真的超级重要呀!它就像一把钥匙,能帮我们打开沥青质量的大门,让我们对沥青有更深入的了解。

所以呀,大家可千万别小瞧了它哟!。

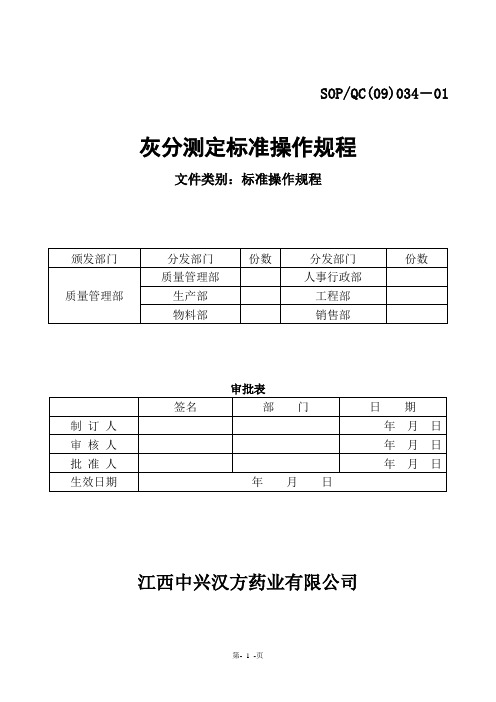

034.灰分检测标准操作规程

SOP/QC(09)034-01灰分测定标准操作规程文件类别:标准操作规程审批表江西中兴汉方药业有限公司目的:制定灰分测定法标准操作规程,并按规程进行检验,保证检验操作规范化。

依据:《中华人民共和国药典》2015年版四部 范围:适用于灰分测定。

责任:质量控制科QC 主任、QC 检验员、质量管理部经理和质量保证科QA 主任对本规程负责。

正文:1 简述:总灰分是指样品经灼烧后残留的物质的重量所占样品质量的百分比。

2 仪器:电阻炉,高温箱3 试剂与试液:10%硝酸铵溶液,稀盐酸4 检验操作4.1 总灰分测定法:测定用的供试品须粉碎,使能通过二号筛,混合均匀后,取供试品2~3g(如须测定酸不溶性灰分,可取供试品3~5g ),置炽灼至恒重的坩埚中,称定重量(准确至0.01g),缓缓炽热,注意避免燃烧,至完全炭化时,逐渐升高温度至500~600℃,使完全灰化并至恒重。

根据残渣重量,计算供试品中总灰分的含量(%)。

4.1.1 如供试品不易灰化,可将坩埚放冷,加热水或10%硝酸铵溶液2ml ,使残渣湿润,然后置水浴上蒸干,残渣照前法炽灼,至坩埚内容物完全灰化。

4.2 酸不溶性灰分测定法:取上项所得的灰分,在坩锅中小心加入稀盐酸约10ml ,用表面皿覆盖坩锅,置水浴上加热10分钟,表面皿用热水5ml 冲洗,洗液并入坩埚中,用无灰滤纸滤过,坩埚内的残渣用水洗于滤纸上,并洗涤至洗液不显氯化物反应为止。

滤渣连同滤纸移置同一坩埚中,干燥,炽灼至恒重。

根据残渣重量,计算供试品中酸不溶性灰分的含量(%)。

5 记录及计算5.1 记录 记录供试品的取用量、灰化的温度、时间,坩埚及残渣的恒重数据,计算与结果等5.2 计算 供试品重量空坩埚重量灰分及坩埚总重量灰分-%6 结果与判定 计算结果按“有效数字和数值的修约及其运算”修约,使其与标准中规定限度的有效数位一致。

其数值小于或等于限度值时,判为符合规定。

其数值大于限度值时,则判为不符合规定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中温沥青灰分测定操作规程

所用仪器:箱形高温炉、蒸发皿(容积50毫升)、干燥器、分析天平

操作步骤

1.称取小于3毫米的干燥煤沥青试样3g(称准至0.0002克),放入预先灼烧至815±10℃,并恒重过的蒸发皿中。

2.用小火慢慢加热灰化,至大部分挥发物挥发后,放在加热至815±10℃打开的箱形高温炉炉门口,待挥发物完全挥发后再慢慢推入炉中,灼烧2小时,取出检查应无黑色颗粒,在空气中冷却5分钟后,置于干燥器内,冷却至室温,称重。

然后进行恒重检查,每次15分钟,直到连续两次重量差在0.0006克以内为止。

计算时取最后一次的重量。

2.计算

煤沥青中灰分含量(A g)%按下式计算

A g =G2-G1/G

G——试样重量,克

G1——灼烧过的空蒸发皿质量,克

G2——蒸发皿中残留物及蒸发皿重量,克

标准:GB/T2295—80。