双螺旋悬臂给料机在生物质上、给料系统的应用

生物质电厂炉前给料方案分析_赵志华

一

一

引

言

给料 系统 , 是减少 燃 料 输 送 系统 故 障率 、 提 高 电厂 年 运 行小 时数 的关 键 所 在 。 本 文总 结 森林 、 树 木 的修 剪 供 参考 。 种 生物 质 电厂 炉前 给 料系统 方案 , 可 为生物 质 电 厂选择 给料 方案 提

生物 质能 又 称 “绿 色 能 源 ” , 包 括 农 作 物 桔 杆 和 农业 加工 剩 余 物 秸 秆 、 稻壳等

适应 于小 机组锅 炉 , 个给 料 口就需 要 设 置

因密封送 风 , 无检查孔 ,若发生堵 料 ,不 易 排堵 。

系统 , 皮带 的备 用性 能 减小 。 无料仓缓冲功能 , 给料量不好控制 , 只能提

高皮 带机 上料 系统 的精确 性控 制 给料量 , 增加 了运 行 难度 。 分 料螺 旋很 难保 证 均 匀性 , 当 给料 量 不 均 匀 时 , 星形 给料机 易堵 塞 。 当一侧螺 旋 故 障 时 , 若 分 料 螺 旋挡 板 动 作 不 及时 , 易 出现事 故 。 有 轴螺 旋 机 结 构 庞 大 、有 效 空 间小 、 易缠绕 及堵 塞 。 输 送 秸秆 物 料 时 , 经 常 发生 堵 料 、 抬轴 、 叶片 翻卷 、 变形 等现 象 , 平均 巧 天需维 修更 换 叶片 。

螺旋给料机原理

螺旋给料机原理1. 螺旋给料机的概述螺旋给料机是一种常见的物料输送机械,用于将粉状、颗粒状和小块状的物料从一个地方输送到另一个地方,以满足生产工艺的需要。

该设备具有结构简单、操作方便、不易堵塞、适用范围广等特点,被广泛应用于化工、冶金、建材、食品、医药等各行业。

2. 螺旋给料机的工作原理螺旋给料机是通过螺旋刮棒将物料从进料口推进到出料口的,其工作原理可分为以下三个步骤:2.1. 物料进料物料从进料口进入给料机,落入承载箱内。

螺旋轴在电机的驱动下旋转,将物料挤压并紧贴在承载箱壁上,形成了一个物料密封室。

2.2. 物料输送由于螺旋轴的旋转,物料随着螺旋轴的旋转向前推进。

在推进过程中,物料受到螺旋刮棒的剪切、张力和物料重力等多重力的作用,逐渐向出料口输送。

2.3. 物料出料物料从螺旋刮棒的作用下,被推向出料口。

在此期间,物料的螺旋密封室不断变小,物料密度增大,压实,形成了稠密物料柱,直到完全排出为止。

3. 螺旋给料机的组成部分螺旋给料机主要由进料口、承载箱、螺旋轴、出料口、电机、减速器、连轴器、支撑装置、密封装置和清洗装置等组成。

其中,螺旋轴是该设备的核心部件,其结构形式、材质选择、轴径大小需要根据物料的性质、输送量大小和输送距离等因素来确定。

4. 螺旋给料机的应用范围螺旋给料机适用于输送颗粒、粉末、浆状和小块状的物料,如水泥、石灰、石粉、石子、铁粉、粘土、干肥、化肥等。

在不同的行业中,可以根据物料的特性、输送量和输送距离的要求来选择不同型号的螺旋给料机,以满足各自的生产需求。

5. 螺旋给料机的使用注意事项在使用螺旋给料机时,需要注意以下几个问题:5.1. 选型正确:选择型号时,需根据物料特性、输送量和输送距离来确定,过小或过大均易发生堵塞或出现漏料等不良现象。

5.2. 进料口要平稳:物料进料时,需保证其均匀、平稳,以确保物料输送过程中的稳定。

5.3. 维护保养:经常检查和清理设备,及时更换磨损的部件,以保证设备的正常运转。

螺旋给料机的工作原理

螺旋给料机的工作原理

螺旋给料机采用螺旋旋转的方式,将物料从储料仓或者输入口输送到输出口或者破碎机等设备中。

其工作原理如下:

1. 转动螺旋:螺旋给料机内部安装有一个螺旋轴,通过电机带动螺旋轴的旋转。

螺旋轴上的螺旋片形状独特,使得物料能顺利地被推进或输送。

螺旋旋转的方向通常是从进料端到出料端。

2. 物料进料:物料从储料仓或者输入口中进入螺旋给料机,掉入螺旋轴上的螺旋片之间的空隙中。

在螺旋片的推动下,物料逐渐向前移动,沿着螺旋轴的螺旋路径往外输送。

3. 输送物料:螺旋片的旋转推动物料不断往前移动,沿着螺旋轴向出料端输送。

物料在输送过程中,由于螺旋片的连续推动,能够形成一定的流动性,从而实现物料的连续输送。

4. 出料端排放:当物料被输送到出料端时,可以通过设计合理的出料口,使物料顺利地排出。

出料口的形式可以根据具体的工艺需求和使用场景进行灵活设计,可以选择固定的出料口,也可以选择可调节的出料口。

总的来说,螺旋给料机通过转动螺旋轴上的螺旋片,将物料顺利地从进料端输送到出料端。

其工作原理简单高效,可广泛应用于矿山、冶金、化工、建材等行业中。

双螺旋双锥型混合机在生物制药中的应用

双螺旋双锥型混合机在生物制药中的应用概述生物制药工业是一种利用生物体制造药物的技术领域,目前已经成为了制药行业中的一个重要分支。

生物制药所使用的原料多为活细胞、酶、蛋白质和核酸等生物大分子,因此在制药过程中,混合是一个至关重要的步骤。

而双螺旋双锥型混合机作为一种高效的混合设备,广泛应用于生物制药中。

双螺旋双锥型混合机的原理和结构双螺旋双锥型混合机是一种通过双螺旋双锥容器内部的双螺旋双锥旋转运动,使物料再容器内部达到多点受力混合的设备。

其结构包括主机、链传输装置、双螺旋双锥容器和电气系统等部分。

在混合过程中,主机的电机通过链传输装置带动双螺旋双锥容器中的双螺旋双锥旋转。

双螺旋双锥容器内的物料会因为双螺旋双锥旋转而受到剪切、剪切扩散、排列重组等多种受力,从而快速而均匀地混合,达到所需的混合效果。

1. 细胞培养在生物制药中,细胞培养是制备生物制药产品(如蛋白质药物)的重要步骤。

细胞培养液中的细胞需要进行均匀悬浮和混合,以保证其充分吸收营养物质和氧气,促进生长和产生目标产物。

双螺旋双锥型混合机由于其高效均匀的混合能力,能够有效地保证生物反应器中的细胞培养液混合均匀,提高培养效率和产物质量。

2. 酶反应许多生物制药产品的制备过程中需要酶反应来实现目标产物的合成。

酶反应对于反应物的均匀混合要求较高,以确保反应物与酶的接触面积大,反应效率高。

双螺旋双锥型混合机能够将反应物充分混合,并提供良好的传质性能,从而加速酶反应速率,提高产物得率。

3. 重组蛋白质的合成重组蛋白质的合成是生物制药中常见的制备生物制药产品的方法之一。

在重组蛋白质的合成过程中,需要将基因表达的细胞渗出物与纯化用的缓冲溶液等进行混合,以提高目标蛋白质的纯度和产量。

双螺旋双锥型混合机具有良好的混合效果,能够充分将不同成分的溶液混合均匀,保证重组蛋白质的合成过程稳定和高效。

4. 核酸合成核酸合成是制备一些基因治疗药物的关键步骤,需要将核酸片段与引物、缓冲溶液等进行均匀混合。

炉前给料系统技术规范书

生物质热电工程项目炉前给料系统设备技术规范书招标方:设计方:投标方:第一章技术规范1、总则1.1 本技术规范适用于炉前给料系统设备,它提出设备的功能设计、结构、性能、安装和试验等方面的技术要求。

1.2 技术协议中提出了最低限度的技术要求,并未规定所有的技术要求和适用的标准,投标方提供两套满足技术规范和所列标准要求的高质量产品及其相应服务。

对国家有关安全、环保等强制性标准,满足其要求。

1.3 投标方执行本技术规范所列标准。

如发生矛盾时,按较高标准执行。

投标方在设备设计和制造中所涉及的各项规程,规范和标准遵循现行最新版本的标准。

1.4 在签订合同之后,按本技术规范的要求,投标方提出设备的设计、制造、检验/试验、装配、安装、调试、试运、验收、试验、运行和维护等标准清单给招标方,由招标方确认。

1.5 设备采用的专利涉及到的全部费用均被认为已包含在设备报价中,投标方保证招标方不承担有关设备专利的一切责任。

1.6 投标方提供高质量的设备。

这些设备是成熟可靠、技术先进的产品,且投标方已有相同容量锅炉的制造、运行两年以上的成功经验,且已实践证明产品是成熟可靠的。

1.7 投标方有严格的质量保证体系,提供高质量的设备和功能完善的配套设施,以实现整个机组的安全、可靠和经济运行。

1.8 若技术规范各附件前后有不一致的地方,以有利于设备安全运行、工程质量为原则,由招标方确认。

2、技术概况3、工程条件:3.1 电源:交流电源供电电压:10kV,380/220V;直流电源供电电压:220V。

3.2 安装地点:锅炉钢架A0-BE间,锅炉炉前8.0m~13.1m~20.4m层(根据方案暂定)。

3.3燃料特性本工程主要燃料为生物质燃料。

燃料消耗量(单台)3.4 安装条件本工程炉前料仓及给料设备布置在炉前8m层与13.1m层与20.4m层之间,室内安装,有关与锅炉接口详见招标文件附图。

3.5 燃料输送系统自干料棚至锅炉间给料层设两条宽1600mm的上料皮带输送机。

生物质发电厂锅炉给料系统控制分析

(1)点炉升温模式:在点炉和升温阶段为点炉升温模式。此时,锅炉进料量很少,在这个阶段进入锅炉的燃料量小于3t/h。因此,下部5套给料系统就可以满足锅炉燃烧燃料量的需求。

该模式以3t/h为锅炉最大燃料量,由五台螺旋给料机和对应的叶轮给料阀将沙柳燃料送入下部液压推料装置推入锅炉,分担在每个螺旋给料机和叶轮给料阀的燃料量为0.6t/h。根据螺旋给料机和叶轮给料阀的特性曲线,螺旋给料机的变频指令为5%,叶轮给料阀的变频指令为22%。液压推料装置一次进退时间设置为100秒。

该生物质发电厂采用单汽包横梁式角管链条锅炉,配置正转链条炉排。此锅炉为锅炉厂首次设计生产的以沙柳为单一燃料的具有试验性的锅炉,为满足节能、减排环保要求未设计炉前燃油系统。

2、给料系统存在的问题

进入锅炉前的沙柳燃料破碎成粒径≤50mm的沙柳块,自然堆积容量为250kg/m3,其可燃性很好,锅炉低负荷也能稳定燃烧,但燃料的流动性极差。

1、某生物质发电厂概况

内蒙古某生物质发电厂装机容量2X12MW,厂址位于毛乌素沙漠腹地,发电所用燃料采用沙漠中生长的沙柳。沙柳是当地治沙的主要植物,每3年左右须平茬一次,越砍伐长势越旺盛,否则会萎缩枯死。生物质发电厂的投产每年可消耗大量被砍伐、平茬的沙柳,不仅清除了生物垃圾,促进治沙,又为恢复和保护当地的生态环境做出了贡献。

该模式以6 t/h为锅炉最大燃料量,上部给料系统进料量为2.4 t/h,由五台螺旋给料机和对应的叶轮给料阀,以及上部一次风送入锅炉,分担在每个螺旋给料机和叶轮给料阀的燃料量为0.48 t/h。根据螺旋给料机和叶轮给料阀的特性曲线,螺旋给料机的变频指令为4.5%。叶轮给料阀的变频指令为16%。

螺旋给料机

螺旋给料机螺旋给料机设备介绍螺旋给料机把经过的物料通过称重桥架进行检测重量,以确定胶带上的物料重量,装在尾部的数字式测速传感器,连续测量给料机的运行速度,该速度传感器的脉冲输出正比于给料机的速度,速度信号和重量信号一起送入给料机掌控器,掌控器中的微处置器进行处置,产生并显示累计量/瞬时流量。

该流量与设定流量进行比较,由掌控仪表输出信号掌控变频器更改给料机的驱动速度,使给料机上的物料流量发生变更,接近并保持在所设定的给料流量,从而实现定量给料的要求。

[1]螺旋给料机计算公式Q——螺旋给料机生产本领,t/h;D——螺旋给料机叶片直径,m;d——螺旋给料机转动轴直径,m;S——螺距,m;n——螺旋给料机的转速,r/min;φ——物料填充系数;ρ——物料聚积密度,t/m;C——螺旋给料机倾角系数。

螺旋给料机使用与维护a、给料机如用于配料、定量给料时,为保证给料的均匀稳定,防止物料自流应水平安装,如进行一般物料连续给料,可下倾10°安装。

对于粘性物料及含水量较大的物料可以下倾15°安装。

b、安装后的给料机应留有20mm的游动间隙,横向应水平,悬挂装置采纳柔性连接。

c、空试前,应将全部螺栓坚固一次,尤其是振动电磁的地脚螺栓,连续运转3—5小时,应重新紧固一次。

d、试车时,两台振动电机必须向旋转。

e、给料时在运行过程中应常常检查振幅,电流及噪音的稳定性,发觉异常应适时停车处置。

f、电磁轴承每2个月加注一次润滑油,高温季节应每月加注一次润滑油。

螺旋给料机结构特点螺旋给料机驱动端轴承、尾部轴承置于料槽壳体外部削减了灰尘对轴承的影响,提高了螺旋给料机关键件的适用寿命。

螺旋给料机中心吊挂轴承采纳滑动轴承,并设防尘密封装置,螺旋给料机密封件用尼龙或塑料,因而密封性能好,耐磨性强,阻力小,寿命长。

螺旋给料机滑动轴承的轴瓦有粉末冶金、尼龙和巴氏合金,可依据不同需要选用,螺旋给料机进出料口的快捷布置使其适应性更强,得到用户认可。

微小型双螺旋给料机加料器设备工艺原理

微小型双螺旋给料机加料器设备工艺原理微小型双螺旋给料机加料器是一种用于输送各种粉状、颗粒状和片状物料的设备。

它可广泛应用于医药、化工、食品、建材等行业中。

工艺原理微小型双螺旋给料机加料器的工作原理是:当电机带动双螺旋旋转时,物料由给料口进入设备,然后被双螺旋螺旋推动向出口。

在物料输送过程中,由于双螺旋的转动,物料形成了剪切作用,使得粉状、颗粒状物料受到了均匀的分散和混合。

此外,双螺旋的同向转动还可以消除物料因自身粘性而产生的结块问题,从而提高输送效率。

设备特点下面是微小型双螺旋给料机加料器的一些主要特点:1. 高精度计量微小型双螺旋给料机加料器采用了重力不变原理,可以使得计量精度达到高精度的水平,可满足各种粉状、颗粒状物料的计量要求,如药品、轻钙粉、面粉等。

2. 稳定性好微小型双螺旋给料机加料器的电动机采用了变频器,能够自动控制转速,使得物料输送更加平稳,稳定性极佳,可适应于各种恶劣的工况。

3. 发挥潜力微小型双螺旋给料机加料器可以适应各种复杂的输送方式,包括水平输送、垂直输送以及不规则形状的物料输送等,发挥潜力大。

4. 节能环保微小型双螺旋给料机加料器在运行过程中,可以减少能源消耗和噪音污染,保护环境和员工健康。

适用范围微小型双螺旋给料机加料器广泛适用于以下领域:•医药制造:输送药品原料、中药材、保健品等;•化工领域:输送化工原料,如无机盐、聚合物、高分子,以及工业颜料、染料等;•食品行业:输送食品原料,如面粉、米粉、发粉等;•建材制造:输送建材原料,如水泥、石灰、陶瓷原料等。

总结微小型双螺旋给料机加料器设备在各个领域都有广泛的应用,具有高精度计量、稳定性好、发挥潜力、节能环保等优点,可以为企业节约成本,提高生产效率,增强市场竞争力。

工程螺旋给料机方案

工程螺旋给料机方案一、引言工程螺旋给料机是一种连续输送设备,通常用于输送粉状物料、颗粒和小块物料。

它具有输送距离长、输送量大、结构简单、维修方便等优点,在矿山、冶金、化工、建材等行业得到了广泛应用。

本文将针对工程螺旋给料机的设计、优化和应用等方面展开详细论述,旨在为相关行业提供参考和指导。

二、工程螺旋给料机的设计原理1. 输送原理工程螺旋给料机主要通过螺旋叶片的旋转,将物料从进料口输送到出料口,其输送原理与斜向螺旋输送机类似。

当给料机启动时,由于螺旋叶片的旋转和螺旋槽的几何形状,物料在输送过程中会自行向前推进,实现连续的输送操作。

2. 结构设计工程螺旋给料机的结构主要包括螺旋叶片、螺旋槽、传动装置、支撑架等部件。

其中,螺旋叶片是核心部件,其设计合理与否直接影响到给料机的输送效果。

一般来说,螺旋叶片的螺旋角度、叶片宽度、叶片厚度等参数需要根据物料性质和输送距离进行合理设计,以确保物料能够顺利输送到目标位置。

3. 输送性能针对不同的物料特性和输送要求,工程螺旋给料机还需要具备一定的输送性能。

包括输送量大、输送距离远、输送稳定等特点。

同时,还需考虑到给料机的运行稳定性、噪音控制、维护方便等方面的设计要求。

三、工程螺旋给料机的设计优化1. 螺旋叶片优化在设计工程螺旋给料机时,首先需要对螺旋叶片进行优化设计。

应根据输送物料的粘度、颗粒大小、密度等特性选取合适的叶片宽度、螺距和螺旋角度,以确保物料能够顺利输送,并减少能耗和磨损。

2. 输送性能优化为了提高工程螺旋给料机的输送性能,可以采取以下措施进行优化:一是优化螺旋叶片的叶片结构,提高叶片的输送效率;二是改进传动系统,降低动力消耗,提高输送功率;三是优化输送线路,减少输送阻力,提高输送效率。

3. 结构设计优化在工程螺旋给料机的设计过程中,还需要考虑其结构设计的优化问题。

例如,合理安排支撑架的结构,使得给料机能够稳定运行;采用合适的防尘措施,减少环境污染;设计合理的出料口和封堵装置,减少泄漏和浪费等问题。

秸秆两级螺旋输送系统设计

0 引言

螺旋输送机是一种利用电机带动螺旋回转袁推 移物料以实现输送目的的机械遥 它能水平尧倾斜或垂 直输送袁具有结构简单尧横截面积小尧密封性好尧操作 方便尧维修容易尧便于封闭运输等优点遥 传统的螺旋 输送系统在运输缠绕性的物料过程中容易出现物料 堆积堵塞现象袁不能保证连续性输送的问题袁轻则影 响产量尧增加电耗袁重则会烧坏电机袁还有可能扭断 螺旋轴袁导致设备损坏袁影响生产安全遥 因此袁防堵型 的螺旋输送系统可以减少物料堵塞现象袁 防止物料 缠绕堆积袁影响设备正常使用袁保证输送的连续性及 生产安全遥

本文研究一种带有防堵结构的两级螺旋输送 机袁能够控制进料速度袁使物料进入和输送形成时间 差袁防止物料堆积遥

1 高防堵两级螺旋输送系统的设计与工作 原理

1.1 整体结构设计 该系统采用双螺旋输送技术袁 设计高低布置两

级螺旋式输送机构袁 在输送机构安装进料速度控制 器袁根据实际需要控制输送速度袁研究输送功率尧螺 旋转速及机构布置高度对进料量影响规律袁 解决生 物质运输速度和数量等难以控制的问题曰 为了解决

情况袁 给出了最小输送量时转速与螺旋直径的关系

曲线渊 如图 3尧4 所示冤 遥

图 3 螺旋直径与转速关系曲线

总第 212 期

49

粤耘栽

农业装备技术

圆园19.4

图 4 最小输送量时螺旋直径与转速关系曲线

取 D= 4 0 m m 袁得到对应转速 n=2 2 9.1 6 r/m in 遥

根据式渊 4冤 院

目前袁 国内的螺旋输送系统防堵研究主要集中 在单级输送机构上袁主要采用增大出料口尧粉碎化物 料尧安装反旋向叶片尧无载启动尧空载停车等方式来

尽可能避免堵料袁 而对两级螺旋输送系统的防堵研 究相对空白遥 两级螺旋输送系统是在一级螺旋输送 系统的基础上袁增加了一级输送系统袁有助于改变输 送方向袁主要应用于有高度差的物料运输情况遥

生物质热解制油过程动力学实验报告

生物质热解制油过程动力学实验报告一、实验目的生物质热解制油是一种将生物质转化为液体燃料的重要技术。

本实验旨在研究生物质热解制油过程的动力学特性,了解反应温度、停留时间等因素对生物质热解产物分布和产油率的影响,为优化生物质热解工艺提供理论依据和实验数据支持。

二、实验原理生物质热解是指在无氧或缺氧条件下,生物质受热分解产生气体、液体和固体产物的过程。

生物质主要由纤维素、半纤维素和木质素组成,其热解过程可以分为三个阶段:干燥阶段、预热解阶段和热解阶段。

在热解过程中,生物质大分子发生断裂和重组,生成小分子化合物,如一氧化碳、二氧化碳、甲烷、氢气、水、有机酸、醛、酮、酚等。

这些小分子化合物在一定条件下进一步反应,形成液体油和固体炭。

生物质热解制油的动力学模型通常基于反应速率方程和质量守恒定律建立。

通过对实验数据的拟合,可以得到反应的动力学参数,如反应级数、活化能和指前因子等。

三、实验材料与设备(一)实验材料本次实验选用的生物质原料为玉米秸秆,其主要成分(质量分数)为:纤维素 35%,半纤维素 25%,木质素 18%,水分 10%,灰分 12%。

玉米秸秆经过粉碎、干燥处理,粒度小于 2mm。

(二)实验设备1、热解反应炉:采用管式炉,最高加热温度可达 1000℃,控温精度为±1℃。

2、进料系统:由螺旋给料机和料斗组成,用于将生物质原料均匀地送入反应炉。

3、冷凝系统:由冷凝器和收集瓶组成,用于收集热解产生的液体产物。

4、气体分析系统:采用气相色谱仪,用于分析热解产生的气体成分。

5、称重设备:电子天平,精度为 001g,用于称量生物质原料和产物的质量。

四、实验方法(一)实验步骤1、称取一定量的玉米秸秆粉末,放入料斗中。

2、设定反应炉的温度和升温速率,启动加热程序。

3、当反应炉温度达到设定值后,启动螺旋给料机,将生物质原料以一定的速率送入反应炉。

4、热解产生的气体经过冷凝器冷却后,液体产物收集在收集瓶中,气体产物通过气相色谱仪进行分析。

「生物质发电厂上料和给料系统工艺分析」

上料和给料系统是生物质发电工程的重要组成部分,其长期安全稳定运行关系到生物质发电厂的经济效益.本文介绍的生物质上料和给料系统不同于稻壳炉的上料和给料系统.一般稻壳炉上料和给料系统选用气力输送装置,再配以稻壳喷射器将稻壳喷入炉内[1].本文主要介绍黄秆和灰秆,如玉米秸秆、水稻杆、树皮等生物质的上料和给料系统.生物质上料系统大多数采用的是皮带机加炉前螺旋给料机的形式[2].因为国内与国外的主要燃料存在区别,国内对上料系统的研究尚不够充分,所以现场运行中依然存在系统卡塞、料仓搭桥的现象[3].目前,国内生物质发电厂上料和给料系统因工艺复杂、转点较多、设备选型多样化、日常维护不到位等问题导致输送系统故障率较高,严重影响机组的运行.本文通过介绍国内A、B、C、D等4家生物质发电厂的上料和给料系统工艺,分析各工艺存在的问题,针对上料和给料系统的设计和运行管理提出意见,并提出简化输送系统的工艺方案,供生物质发电厂上料和给料系统设计与运行管理人员参考.上料系统主要涉及范围从露天料场、干料棚起到主厂房炉前料仓顶部为止.整个上料系统包括露天料场、干料棚、地下螺旋、带式输送机系统、解包机、除铁器、称重设备等及其它辅助设施.给料系统主要范围从炉前料仓到锅炉给料口为止.整个给料系统包括炉前料仓、取料螺旋、拨料器、炉前给料螺旋、给料螺旋冷却系统等. 1生物质发电厂工艺分析 1.1 A厂A厂装机容量为1台130 t·h-1的高温高压锅炉及1台30MW汽轮发电机组.当地生物质燃料以玉米秸秆、小麦秸秆及林业废弃物为主.上料系统采用水平链板包料、皮带散料方式;给料系统采用炉前料仓+取料器+双螺旋给料方式.上料系统有2条线,1条为水平链板输送机包料上料,1条为皮带散料上料.A厂上料系统俯视图和立面图如图1所示.包料由佩纳的抓斗(1次2包)放入水平链板输送机上,经链板机分配隔板分成两路,分别经过1号、2号解包机进入料仓前的皮带上;散料由铲车放入地下螺旋落入皮带散料线,经溜管进入炉前料仓的皮带上.给料系统由料仓经过取料螺旋进入给料螺旋(每台锅炉配备4组双螺旋),经过水冷料塞送入锅炉.图1A厂上料系统俯视图和立面图Fig.1 Topview andelevation drawingof the conveyingand feeding system in plant A从现场运行情况来看,皮带散料线运行情况正常,满足额定运行工况.包料线未投入使用,主要原因有:①因打包机打包尺寸不一致,导致包料摆放不整齐,干料棚顶部夹包机夹料困难;②散包机绳子缠绕情况比较严重;③大包上料线中间分料器不能均匀分料至两条上料线;④包料大部分为玉米皮,韧性大,解包机散包时易成团,在取料器处易卡塞. 1.2 B厂B厂装机容量为1台130t·h-1的高温高压水冷振动炉排锅炉及1台30MW汽轮发电机组.燃料分为包料(玉米秸秆、小麦秸秆)和散料(黄色秸秆散料及林业废料)两种形式.包料分为大包(2.0m×1.6 m×0.8m)和小包(0.8 m×0.6m×0.4 m).上料和给料系统由2条皮带线、2条链板包料线、1条皮带辅助线、溜管(没有炉前料仓)、双螺旋给料、水冷套等组成.B厂上料系统俯视图和立面图如图2所示.炉前分2条皮带(图2(a)中1、4)上料(散料和小包料)和2条链板机(图2(a)中2、3)大包整包给料皮带,炉侧有1条辅助皮带(图2(a)中5)上料系统.辅助上料位置较高,通过2根溜管进入4条炉前上料皮带.整套系统没有料仓,通过4根溜管经过双螺旋给料机及水冷套进入锅炉内.图2B厂上料系统俯视图和立面图Fig. 2Top view andelevation drawing ofthe conveying and feedingsystem in plant B从现场运行情况来看,散料线(图2(a)中1、4)及辅助给料线(图2(a)中5)运行情况正常,满足额定运行工况.包料线未投入使用(图2(a)中2、3、6),主要原因有:①解包机未能实现采购时厂家承诺的自动解包功能,打包所用的绳子还是较多地缠绕在解包机的滚筒上;②给料系统水冷套部位堵塞严重,这是由于水冷套长度(2 m)过长造成的.1.3 C厂C厂规模为2台65t·h-1循环流化床锅炉和2台15 MW汽轮发电机组.燃料主要为锯末、稻壳及质量分数为10%左右的软质秸秆.软质秸秆及尺寸较大的硬质秸秆在场内破碎至长度为150 mm的短秸秆.上料方式为皮带炉前给料,每条线给料方式均为:每台炉1条皮带上料—炉前料仓(每台炉2个料仓)—取料螺旋—落料管—工频无轴螺旋给料—风套(播料风).没有料塞,主要靠锅炉负压以及播料风防止回火.C厂上料和给料系统示意图如图3所示.图3 C厂上料和给料系统示意图Fig. 3 Schematicdiagram of the conveying and feeding system in plantCC厂上料和给料系统开始运行时出现的主要问题有:①料仓大(1 h的储量),堵料严重;②给料螺旋较长,容易堵塞.针对这些问题,C厂对给料系统进行了改造,基本解决了上述问题.改造措施有:①将炉前料仓改小,目前料仓的储料时间为20 min左右,基本上不会发生料仓堵料的情况;②给料系统改成2级给料,1级给料采用变频输送螺旋(由4个水平放置的螺旋组成),2级给料采用工频无轴螺旋给料.1.4D厂D厂采用水冷振动炉排高温高压生物质锅炉,规模为1台110t·h-1锅炉和1台25 MW汽轮发电组.燃料主要为小麦杆40%、林木废料20%(以上为质量分数).软质秸秆场内破碎至长度为30~50mm.采用皮带炉前给料的上料方式.上料和给料系统工艺为:皮带上料+炉前料仓+取料螺旋(由8个水平放置的螺旋组成)+双螺旋给料+风冷套.上料和给料系统示意图如图4所示.图4D厂上料和给料系统示意图Fig. 4 Schematic diagram of the conveying and feeding system in plant D现场运行情况显示:炉前料仓不具备储料功能,只起过渡作用,由皮带速度控制进料量.炉前给料风冷套处密封差,运行时,炉前灰尘较大. 2 上料和给料系统稳定运行问题分析<4家生物质电厂中A、B和D厂均为高温高压水冷振动炉排锅炉机组,C厂为次高温次高压CFB锅炉机组.生物质燃料为玉米秸秆、小麦秸秆及林业废弃物等.C厂CFB锅炉机组采用碎料入炉的形式.D厂因上料系统结构简单,运转环节较少,运行情况较好.从现场运行情况来看,4家生物质电厂上料系统散料线运行情况正常,包料线基本未投入使用.上料系统基本能满足运行要求,但也存在问题,主要有:①因打包机打包尺寸不一致,导致包料摆放不整齐,夹包机夹料困难;②解包机滚筒绳子缠绕比较严重,不能实现解包散包功能;③包料上料线中间分料器不能均匀分料至2条上料线;④包料线位置较高,干料棚内夹包机操作人员放置位置有偏差;⑤上料系统比较复杂,现场维护工作量大;⑥皮带输送机系统本身的原因,包括托辊、胶带、滚筒、头尾部的支架等.诸多部件如果出现质量或安装问题,都会对燃料的正常输送造成很大影响.给料系统普遍存在问题有:①各厂对料仓的设置、料仓的大小存在不同的观点,实际运行中不设置料仓,料仓过大、过小均影响机组正常运行;②炉前料塞的设置、料塞的长度也影响机组的正常运行;③给料螺旋的形式采用有轴和无轴螺旋给料会影响机组的连续运行. 3改进措施及建议针对上料和给料系统普遍存在的问题,提出如下改进措施及建议. 3.1 上料和给料系统设计生物质电厂上料系统一般为一次性建成,因此上料输送系统尽量考虑双路布置,互为备用.尽可能减少转运环节,降低设备故障率,提高系统可靠性;建议包料和散料均从干料棚内直接向皮带或者链板输送机给料.从4家生物质电厂运行情况来看,黄秆包料上料系统基本未投入运行.这是由于包料尺寸及堆放导致行车夹包困难,建议包料线取消行车夹包,采用电瓶叉车给输送系统上料,并将链板输送机设置在干料棚地面上.某生物质发电项目上料和给料系统方案如图5所示.该生物质发电项目上料系统设计为双路,分为散料棚和包料棚.散料通过铲车、推土机送入地下给料斗进入皮带,包料通过叉车送入链板输送机经散包机落入皮带输送机.两路皮带输送机直接爬升到主厂房炉前料仓的顶部,散料经过头部溜槽进入料仓,经料仓底部取料螺旋进入给料螺旋入炉.带式输送机从料场直接爬升到主厂房炉前料仓的顶部,其间没有其它转运环节,使得整个上料系统流程环节最少,从而确保带式输送机系统不会受到工艺流程的影响.图5上料和给料系统方案图Fig. 5Process plan ofthe conveyingand feedingsystem3.2地下给料针对秸秆、麦秆或林业废料等不同燃料,地下给料斗取料螺旋采用不同方式.对尺寸较大或未破碎的秸秆采用辊式给料机;对尺寸较小或经过破碎的的生物质燃料采用双螺旋料斗螺旋给料机.双螺旋料斗螺旋给料机、辊式给料机如图6所示. 3.3 料仓设置根据4家生物质发电厂实际运行情况,料仓的设置对于机组连续运行有很大影响.但料仓的容积不能过大,建议采用能满足20 min储料量的容积.图6双螺旋料斗螺旋给料机和辊式给料机Fig. 6Thedouble helix hopper screw feeder androller feeder3.4给料螺旋形式炉前给料螺旋分为有轴螺旋和无轴螺旋,均属于易磨损部件,两种螺旋方式各有利弊.相同叶轮材质的有轴螺旋强度大,但容易被燃料中夹杂的石块卡塞;无轴螺旋不易卡塞,但强度不够.在加强运行管理的情况下,建议选用有轴螺旋进料. 3.5 设备采购皮带输送机系统设备零部件较多.诸多项目经验表明,驱动装置、传动滚筒、托辊等的质量对皮带输送机的稳定运行有较大影响[4].在设备选购时,对这些部件应严格要求,加强监造,仔细验收,可以有效杜绝因产品质量导致的故障问题.3.6加强日常管理及维护在运行情况良好的生物质电厂发现,日常管理维护工作非常重要.在皮带输送机系统自身质量、施工安装等得到保证的情况下,加强管理维护工作可以确保上料和给料系统设备的稳定、可靠运行.4结论生物质发电厂上料和给料系统影响到整个机组的长期稳定运行,也是生物质发电厂维护量较大的设备.采用输送系统的工艺方案,减少中间转点,同时选择适合的设备,加强采购管理及日常维护,能有效地减少上料和给料系统故障,延长运行时间,增加生物质电厂经济效益.参考文献[1] 董菊梅,王帅.小型链条炉排稻壳锅炉的开发设计[J].能源研究与信息,2008,24(1):29-33.[2] 杨华,柳正信.生物质锅炉输料系统存在的问题及解决方案[J].能源研究与利用,2009(3):46-48.[3] 王超, 王建中, 王雅彬.生物质发电厂上料系统的改造与创新研究[J].能源与节能,2012(7):30-32. [4] 卢扬扬.崇阳生物质发电项目上料系统稳定运行分析及保障措施[J].科技信息,2011(33):282.。

生物质给料系统方案研究

生物质给料系统方案研究摘要:本文以某项目为背景,研究设计了一种针对树皮、造纸浆渣和污泥的混合生物质给料系统,同时也满足输送设计煤种的要求。

结合工程实例和生物质燃料特点,为同类型的生物质发电厂的设备选型号提供参考。

关键词:生物质;螺旋给料机;炉前给料系统;生物质掺烧Research on the Scheme of Biomass Feeding SystemGUORui(CENTRAL SOUTHERN CHINA ELECTRIC POWER DESIGN INSTITUTE CO, LTD OF CHINA POWER ENGINEERING CONSULTING GROUP,Wuhan 430071,China)Abstract:Based on a certain project as the background , thisarticle takes research and design a biomass feeding system for bark, paper pulp residue, and sludge, which also meets the requirements of conveying design coal. Combining the project experience and the characteristics of biomass, it also provides reference for feeding system for biomass power plants of the similar type.Keywords:biomass;screwfeeding equipment;biomass feeding system of boiler front;mixed biomass combustion.0引言生物质发电工艺分为直接燃烧发电、混合燃烧发电、生物质气化发电和沼气发电等不同类型,其中,直接燃烧发电应用最为普及和高效[1]。

浅析生物质电厂上料系统常见问题

( 1 ) 系统 优化 ①在 上料 系统设 备的配 置上 , 要根 据实 际情况看 是否采 用变频 设 备。 建议 在 电网不很 稳 定的 偏远 地 区 , 咽 喉要 道的 设备 , 如 皮带 输送

【 关键词 l生物质; 发电; 上料 ; 问题

缎

浅析生物质电厂上料系统常见问题

董雪敏

大 唐邓州生物质能热 电 有 限责任公司 4 7 4 1 5 0

【 摘要 l生物质电厂由于机 组容量小, 燃料体积 大、 热值低 决定了 其 料 仓存料 量保持 在合理 的范 围。 如 果打破 了平 衡 , 用的多进的 少, 会使 造 成负荷 下降 ; 进的 多用的 少, 会使料 仓 锅 炉蓄热能力 低、 对 热负 荷波动的适应能力 差, 上料 系 统一 旦出 现 问题 , 机 进 料量满 足不 了燃烧 的需 要, 组轻则降负荷, 重则被 迫停运 。 本文就生物质 电 厂上 料 系统常见问题 进行分 料 位升高, 严重时造成料 仓蓬料。

前言 x生物 质能 电厂 两台机 组 分 别于2 0 1 1 年9 月和2 0 1 2 年2 月投 运 。 投 机 、 料 仓上双螺 旋输送 机、 炉前双 螺旋 给料机都 不采用变频 。 ②应按 照 运 前半年 , 因上 料系统 问题 . 造成 机组停 运2 0 余次 , 降 负荷6 0 多次 。 通 生物 质燃料 的特 点, 在 传统 上料 的基础 上 , 加 装一 路备用 ( 紧急) 上料 过优化 治 理 , 运 行逐 步趋 于稳 定。 本文 从系统优 化、 燃料 掺 配、 设备 治 通 道 , 直接 连到 炉前给 料 口处 , 在正常上料 中断 的情况下, 能够 立即启 理、 运行 调整 等 四个 方面 , 对上料 系统 的常见 问题 和应 对措 施 进行 论 动将 燃料尽快的送到炉 前给 料机 ; ③ 上料 系统沿 线安装视频 监视设备, 进行 全程监 控 , 随时 掌握 上料设备 的运行 情况 , 一旦设 备异常, 能够尽 1 , 上 料 系统概 述 快 的发现并 进行 处理。 ( 2 ) 燃料 掺配 X 生物 质能 电厂 共有 两台1 5 Mw 高温 、 高压秸杆直 燃 机组 , 设计 燃 料为 棉花 秸秆, 校 核燃 料为树 木 枝条, 也可掺 烧部 分小麦秆、 玉米秆 等 ①燃 料 的收 购上 , 要 在条件 允许 的季节 , 有 计划地 多采 购一 些硬 软 质秸 秆。 两台机组 共配备两套上料 系统 。 质燃 料 ; ②燃料 的使用上 , 要在满 足燃烧 需求 的情况下, 有意识 的存储 每套 上料 系统有料库 螺旋4 台, 皮 带输送机 1 台, 料仓 上双螺 旋输 送 些硬 质燃 料, 以备急需 ; ③燃料加 工时 , 要及 时的磨 刀、 换刀, 保证切 机l 台, 料仓匀料 器1 台, 料仓下螺旋 卸料机 6 台, 炉前双螺旋 给料机 3 台。 料设 备完 好 , 按 照规 程 规 定的尺寸 进行加 工 , 杜 绝尺寸 超标 的燃 料上 其 中, 料库 螺旋 、 皮 带输 送机 、 料 仓上双 螺旋 输送 机、 料仓下螺 旋卸 料 皮带 ; ④在 上料时 , 要根据 燃料 的特 性 进行合理搭 配 , 如: 干 湿燃 料的 机、 炉前双 螺旋 给料机 均为 变频调节。 搭 配、 软 质与硬 质料的搭 配、 大颗粒与小 颗粒料的 搭配、 热值 高与 热值 运行方式 : 通常情况下, 单条皮 带对单台炉运行, 即A 皮带对 #l 炉, 低 的燃料 的搭配 ; ⑤在上料 时, 要将燃 料连 续、 匀速倒入料库 螺旋 输送 B 皮 带对 #2 炉 或者 是A 皮 带对 #2 炉, B 皮 带对 #1 炉 运行 ; . 在异常情 况 机 , 避 免断料 或拥 堵; ⑥在 上料 时, 要有专人负责 对进入 上料 系统 的燃 下, 当有一 条皮带 发生 故障 时, 可以通 过切 换皮 带上 的犁 料 器, 采取一 料进 行检 查、 监督 , 防止 掺杂石块 的燃料 进入 上料系统 , 同时整形 包燃 条皮带 供两台炉的方 式运行。 料拆 包时要将 包装绳彻底清 理干净, 防止其进入 上料系统缠绕 螺旋 , 另 启停 原则 : 启动 时, 按 照逆料流 方 向启动 上料 系统 设备 , 按 照料 流 外还要 将严重不符 合上料尺寸要求的燃 料清理出去, 重新加工 。 的 方向 , 下级设 备不启 动 , 禁止 启动 上级设 备 , 停 运时 , 按 照顺料 流方 ( 3 ) 设备维护 向停运 上料 系统各设 备, 按 照料流 方 向上级 设备不停, 禁 止停运 下级设 ①要加 强对设 备的巡视 检查 , 提高维 护质量 , 确保设 备健康 ; ②要 备。 做好 各项联 锁保护 的定期校验 工作 , 防止 发生拒 动、 误动 , ③要在料 仓 运行调 节: 一种方式 是料 仓不存料, 采用调节料库 螺旋 的转 速控制 加 装可靠的料 位监视 设施 , 要 使料仓 匀料器能够正常投入 , 切实起 到匀 给料 量从而调 整锅炉 负荷, 类似于燃 煤锅炉 的直吹式制 粉系统 ; 另一种 料的作用, 使燃料在料 仓内不堆积 , 不偏斜 , 保证 向炉 内均匀供料。 是料 仓存 有一定量 的燃 料, 通 过调 节料 仓下螺旋 卸料 机的转 速 控制给 ( 4 ) 运行调整 料 量从 而调整锅 炉负荷 , 类似 于燃煤 锅炉 的中储 式制粉 系统 。 运 行中, ①要根据 实际情况带 负荷、 控制 上料量 。 在缺 少硬 质燃 料, 使用 麦 按照料流 的方向, 上级设备 的出力应低于下级设备的 出力。 秸、 玉米 杆等软 质秸 秆时 , 要 控制料 库螺旋 转 速在 3 5 %以下, 料 仓下螺 2 . 存 在的 问题 旋 卸料机 转速在5 0 % 以下; ②要根据 燃料 情况控制好料 仓存料量 。 料 仓 ( 1 ) 燃料 中夹杂 异物致使 螺旋卡跳 。 在 上料过 程中, 一方 面由于对 料 位一般 控制在 1 . 5 - I 2 . 0 米, 如果 燃用轻 质、 较长 的秸秆 燃料或 者是较 燃 料 质量 监督 不严, 造成水 泥, 石块 , 未经加 工的, 尺寸超 标的原木 , 板 湿的碎末状 燃料 时, 料仓存料不宜过高 , 控制在 1 米以内较好 ; ③在 出现 材 混入 燃料 中, 造成卡 堵 ; 另一方面是在 对整形包燃 料 拆包的过 程中, 系统电压波 动引起 变频器跳 闸、 上料 中断后 , 恢 复时要先恢 复炉前双 螺 对 包装绳 清理不彻底 , 使绳子 隐藏在燃料 中进 人上料系统 , 缠绕在 螺旋 旋 给料机 与料仓下卸料机 , 利用料 仓内的存料 向炉 内供料 , 然后兵分 两 给 料机的 螺旋上 。 路, 在恢复双 螺旋 给料 机 皮带输 送机的 同时 , 派 人立即恢 复上料源头 ( 2 ) 上 料 过量造 成 系统堵 塞。 在燃 料 紧张的 季节里 , 因缺 少 高热 的设备一 一 料库螺 旋输 送机 。 监 盘人 员要根 据燃 料量进行风 量调 整, 值 的硬 质燃料 , 需 要大量 燃用低 热值 、 体积较 大的麦 秆、 玉米 秆等 软质 不能 使炉膛 烟温下降 过快 , 保 持参数 稳定 ; ④在运行 过程 中, 如果 遇到 秸 秆, 如 果未合理 限制负荷, 过大的上料量会使上 料系统发生 拥堵。 料库 螺旋 输送 机或 者是 料仓下螺 旋 卸料机 中的 单一螺旋 跳 闸, 要立 即 ( 3 ) 系统 电压 波动造 成变 频设备 跳闸 。 这 种情 况多集 中发 生在雷 适 当加 大其 它运 行螺 旋 的出力 , 保 证平 稳供料 , 对 跳 闸的设 备进 行检 雨 天气 , 由于 电网系统 不 稳定 , 易发生 系统 电压波动 , 造成 上料 系统中 修 , 但要 注意其它螺旋的 出力不能太大 , 以免发生堵料 。 的料 库螺旋 , 皮 带输送 机, 料仓上双 螺旋 输送机 , 料 仓下 螺旋卸 料机 、 4 . 小结 炉前 双螺旋 给料 机等 变频设 备跳闸, 使上料 中断。 把 好燃料 采 购关 , 确保燃 料的 数量 、 质量 ; 把好 燃料加 工关 , 确保 ( 4 ) 设备故障造成的系统堵塞。 设备故障造成的系统堵塞, 多表 燃料尺寸符合规 程要求 , 把 好燃 料掺配关 , 确保人 炉燃 料能够 满足燃烧 现 在以下 三个 方面。 一是 由于 机械 故障 引起 的跳闸堵 塞 , 如, 螺 旋轴 承 需求 , 优化系统配 置, 提高可靠性 , 加 强设备维 护, 确保设备键康 ̄- T ' - ; 损坏、 或 者是 螺 旋断 裂, 由于机械 原 因造成 的 匀料 器长期 不能 正常 投 抓好 技术培训 , 提高运行调 整水平; 通 过以上措施 提高上料系统的可靠 入等 ; 二是 由于 电气故 障引起的 电机跳 闸, 如上料 系统设备 电机故 障损 性提高机 组安全、 可靠 、 经济运行的水平。 坏, 三是 保护 误动 引起 的设备 跳闸堵塞 , 如上 料联 锁保护 误动、 误 动皮 带拉 绳开关 等。 参考文献 ( 5 ) 控制不当造成料仓蓬料。 对进出料量的控制是指要做好料仓 …U G - 7 5 / O . 8 J 锅 炉使 用说 明书 . 无锡华光锅 炉厂 . 2 o l o g - 5 月 进料 量与燃 烧需 要燃 料量的平衡 工作, 保证进 出料 量基本一致 , 从 而使 [ 2 】 董 雪敏 . x 生物质 能 电厂 《 锅 炉运 行规程》 . 2 0 1 1

生物质螺旋给料机的设计

计了一种螺旋给料机。

1 螺旋给料机的参数设计 本气化工艺要求给料机水平布置,连续稳定

地向气化设备中均匀加料。

1.1 螺旋轴直径的计算 螺旋轴外径的计算公式[1]:

" # D!!

Q k"c

5/2

式中:D—— —螺旋轴的外径,m; Q— ——螺旋轴的输送能力,kg/h; ! —— —物料的综合特性系数;

Abstr act:Based on the biomass characters and technology requirements of biomass gasification, a screw feeder is designed for biomass. Main characters of the feede are described, including diame- ter of screw axes, screw- pitch, axes rotate speed and power selection etc. Then vane structure models are introduced. According to the biomass characters, a screw feeder is designed with vari- able screw pitch, which has many advantages such as flexible feeding ability, equality and stability and good leakproof seal etc. The device can meet the need of continuing and stable feeding. Key wor ds:biomass; screw feedstock equipment; variable screw diameter; variable screw pitch

生物质电厂炉前给料方案的分析与改进

生物质电厂炉前给料方案的分析与改进【摘要】:随着生物质发电厂项目逐渐增多,在设计过程中出现的问题也在施工和调试运行中反应了出来,主要集中在炉前给料系统的堵料、压料等问题上,这些问题导致机组运行不稳定。

本文结合工程实例和生物质燃料特点,给出了3种生物质电厂炉前给料系统方案,并分析了各自优缺点,可以为同类型的生物质发电厂的锅炉设计、给料设备选择及机组长期稳定运行提供参考。

【关键词】:生物质给料输送1.引言生物质能源一直被称作“绿色能源”,世界各国特别是农业发展程度较高的国家都在鼓励发展生物质能源。

主要生物质资源包括以下几方面:人工林的木质生物,农业废弃物(稻壳、甘蔗渣、玉米芯等),木材和家具行业的木材残渣(树皮、木屑等),用于糖和乙醇生产生物质(木薯、甘蔗等)。

相比较传统能源电厂的设计,生物质燃料的上料和喂料系统有较大区别。

我公司设计的泰国Ekaluck项目和Esaan项目均是燃烧蔗渣的生物质热电厂,在设计和安装当中均出现了一些难点和问题,本文就生物质电厂炉前给料系统结合实际工程,分析和总结3种生物质电厂的炉前给料方案,可为生物质电厂选择给料方案提供参考。

1.方案1:伯利兹31.5MW综合发电厂项目采用的90t/h的锅炉,设有5个个料口,采用的是滚筒式喂料器+溜槽的设计,燃料通过皮带输送机输送至炉前,通过拨料装置落入喂料器前溜槽,通过变频电机驱动的三滚筒式喂料器,溜槽有一定的储料能力,并设置料位计。

喂料器后溜槽设置密封风和播料风将燃料送入炉内。

这个方案中,蔗渣喂料器除了达到密封防止漏入冷风的作用以外,由于喂料器上端储存着一段蔗渣,所以还能像煤粉炉的给煤机一样根据需要均匀的输送蔗渣。

当压榨故障或其它原因使蔗渣带过渣不均匀时,储槽的储料尚能给喂料器维持均匀入料一定的时间。

此方案的优点如下:1.无图1:无炉前料仓+滚筒式喂料器+溜槽料仓的设计,减少输料环节,避开了料仓搭桥和堵料的情况发生2.蔗渣喂料器除了达到密封防止漏入冷风的作用以外,由于喂料器上端储存着一段蔗渣,所以还能像煤粉炉的给煤机一样根据需要均匀的输送蔗渣。

生物质发电工程给料系统优化设计

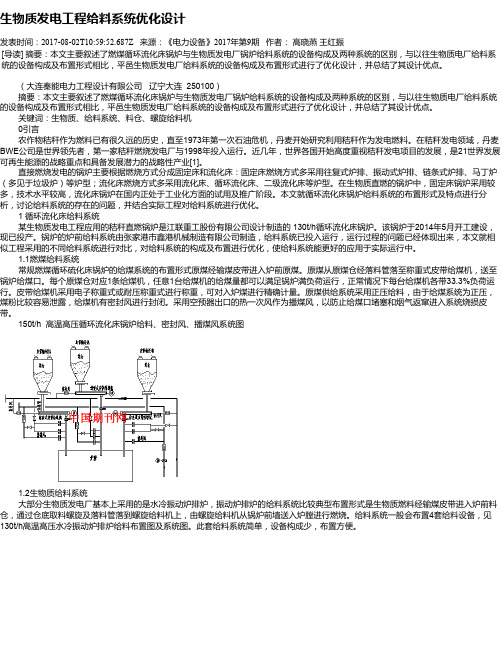

生物质发电工程给料系统优化设计发表时间:2017-08-02T10:59:52.687Z 来源:《电力设备》2017年第9期作者:高晓燕王红振[导读] 摘要:本文主要叙述了燃煤循环流化床锅炉与生物质发电厂锅炉给料系统的设备构成及两种系统的区别,与以往生物质电厂给料系统的设备构成及布置形式相比,平邑生物质发电厂给料系统的设备构成及布置形式进行了优化设计,并总结了其设计优点。

(大连秦能电力工程设计有限公司辽宁大连 250100)摘要:本文主要叙述了燃煤循环流化床锅炉与生物质发电厂锅炉给料系统的设备构成及两种系统的区别,与以往生物质电厂给料系统的设备构成及布置形式相比,平邑生物质发电厂给料系统的设备构成及布置形式进行了优化设计,并总结了其设计优点。

关键词:生物质、给料系统、料仓、螺旋给料机0引言农作物秸秆作为燃料已有很久远的历史,直至1973年第一次石油危机,丹麦开始研究利用秸秆作为发电燃料。

在秸秆发电领域,丹麦BWE公司是世界领先者,第一家秸秆燃烧发电厂与1998年投入运行。

近几年,世界各国开始高度重视秸秆发电项目的发展,是21世界发展可再生能源的战略重点和具备发展潜力的战略性产业[1]。

直接燃烧发电的锅炉主要根据燃烧方式分成固定床和流化床:固定床燃烧方式多采用往复式炉排、振动式炉排、链条式炉排、马丁炉(多见于垃圾炉)等炉型;流化床燃烧方式多采用流化床、循环流化床、二级流化床等炉型。

在生物质直燃的锅炉中,固定床锅炉采用较多,技术水平较高,流化床锅炉在国内正处于工业化方面的试用及推广阶段。

本文就循环流化床锅炉给料系统的布置形式及特点进行分析,讨论给料系统的存在的问题,并结合实际工程对给料系统进行优化。

1 循环流化床给料系统某生物质发电工程应用的秸秆直燃锅炉是江联重工股份有限公司设计制造的 130t/h循环流化床锅炉。

该锅炉于2014年5月开工建设,现已投产。

锅炉的炉前给料系统由张家港市鑫港机械制造有限公司制造,给料系统已投入运行,运行过程的问题已经体现出来,本文就相似工程采用的不同给料系统进行对比,对给料系统的构成及布置进行优化,使给料系统能更好的应用于实际运行中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

双螺旋悬臂给料机在生物质上、给料系

统的应用

摘要:双螺旋给料机[[1]]是生物质电厂应用较为广泛的上料设备、给料设备,通常使用在输料通廊、炉前一级给料、炉前二级给料。

三种区域的环境不同,用途不同,存在的隐患、缺陷也不同,导致维护、维修、保养的方法也不相同。

根据作者在工作中积累的经验、碰到的实际问题,针对双螺栓悬臂给料机进行了

详细分析,并积极寻找解决问题的方法。

关键词:悬臂给料机;生物质;炉前给料

引言

双螺旋悬臂给料机可以适用于多种生物质燃料,如秸秆、稻草、稻壳、芦苇、木片、果壳、玉米棒、颗粒等。

其中秸秆、稻草、芦苇韧性较强,尤其是当年的

燃料含水分较高,韧性格外的强,一是燃料破碎比较难达到设计标准,二是会堵

塞给料设备,导致设备频发故障与损坏,因此双螺旋悬臂给料机的大多数厂家在

技术规范上要求燃料长度<10cm,才能保障悬臂给料机的正常运行。

过长的燃料

再加上本身的韧性,导致给料机推送困难。

悬臂给料机,顾名思义就是螺旋轴的一端是悬空的,在产品设计上,螺旋轴

端的重量、长度大于驱动轴端的重量、长度,会存在扭矩不足、驱动端主设备固

定装置松动、轴承损坏、密封损坏、减速机寿命短、电机烧损、链条或对轮损毁,甚至是轴断裂的现象,尤其是悬挂式减速机类型的给料机,更易发生设备故障。

螺旋绞龙叶片发生磨损后、直径变小,推送燃料不均匀,会产生设备堵料、不下

料的现象。

绞龙分为有轴绞龙和无轴绞龙两种形式[[2]],无轴绞龙结构简单,不易被韧性大

物体缠绕。

输料通廊内的给料机常见的故障现象是出料口堵塞,其主要原因是下料口连

接输料皮带,受输料皮带宽度的限制,出料口较为狭窄,在燃料破碎效果较差、

燃料内含编织袋及编织绳缠绕的情况下,燃料会堆积在出料口,堆积严重时,会

发生挤压带式输送机,导致输送机超流过载、托辊支架损坏。

同时也会导致出料

口箱体的挤压变形,当出料口箱体向外变形时,箱体下方的挡料皮也会随之位移

到带式输送机皮带外边,产生挡料皮磨损、漏料的现象。

悬臂给料机以自由端轴

承为支点,输出端是悬空绞笼,输入端是固定的减速机、驱动轴,整台给料机就

像跷跷板,绞笼端又长又重,输出端的驱动轴、及减速机重量比例不达标时,那

驱动轴端的固定地脚螺栓就会逐渐松动,地脚螺栓松动后会影响后面链条、对轮、减速机、电机等设备的稳定运行。

炉前二级给料机独有的故障现像是扭矩不足、出力不够。

因为炉膛内部烟温

过高,避免螺旋绞龙受高温产生变形、焊缝开焊,大多数采用的设计方式是在出

口加装水冷装置、风冷装置,无论哪种设计,螺旋绞龙的末端都离炉膛口较远,

间接性的加长了螺旋绞龙的输料长度,因为输料长度过长,所输送的料就越多,

载荷就越大,对驱动轴端的长度、重量、减速机固定方式、驱动传递方式所要求

的就更高。

同时耳机给料机出口受炉膛水冷壁空间影响,出口截面较小,造成燃

料拥挤。

外加入炉燃料含土杂较多,悬挂式减速机在载荷过大时,会导致电机过

电流、驱动轴固定螺栓松动或断裂、骨架油封损坏、轴承损坏、箱体密封环损坏、绞龙导叶片倒斜及脱落、绞龙断裂,驱动轴断裂、对轮螺栓松动或断裂、箱体开裂、箱体法兰螺栓断裂、主框架变形、主框架开焊、主框架裂纹等问题。

生物质的特性对绞龙导叶片磨损也非常严重,运行10000小时,绞龙导叶片

周长减少40mm,输料性能大大减弱,易发生下料不均匀、蓬料、堵料现象,影响

锅炉稳定燃烧。

根据磨损周期,应每运行8760小时进行一次绞龙导叶片更换,

或每运行4380小时进行一次绞龙导叶修补、耐磨层补焊、根部焊缝补焊,避免

应维护不到位导致导叶片倒斜、开焊脱落。

绞龙导叶片修补时,应从头到尾全部

修补,杜绝局部修补或隔段修补,避免因导叶周长不一致而导致输料不匀、局部

受力过大而损坏设备。

修补绞龙时,要根据母材、焊件、耐磨层使用不同的电焊条,避免错误使用电焊条而导致金属不融合、抗拉强度弱而导致设备损坏。

一般

绞龙主轴、输出端导叶片使用不锈钢材质、其余导叶片使用锰钢材质,所以不锈

钢主轴与不锈钢导叶片焊接使用不锈钢电焊条,锰钢导叶片与锰钢导叶片接头处

使用锰钢电焊条电焊条,所有的导叶片外端的耐磨层使用的是一种EDZCr-B-0A

耐磨堆焊电焊条[[3]]。

当驱动轴、绞笼断裂及损坏时,属于1类缺陷,此缺陷受

燃料质量影响,在燃料破碎达不到标准时、在燃料内含石头、铁块、大木块较多

的时候,会频发卡涩、断裂等现象,此类缺陷处理时需要将二级给料机箱体法兰

解开,将驱动轴从主框架拆除,将绞笼从箱体抽出,大多数锅炉在二级给料机出

口没有闸板阀门等隔断措施,因为出口离炉膛较近,没有耐高温的隔断设备,所

以在线检修时,不能做硬隔离措施,因此无法阻断锅炉燃烧火焰、烟风正压等现象,对设备检修产生较大安全风险。

解决上述问题,要分几个步骤。

一是,严抓入炉燃料质量关,燃料破碎必须

达标,秸秆、芦苇、稻草长度<10CM,其余树根、木片等品种燃料直径不大于

7CM也得进行这对燃料破碎机、撕碎机质量有严格要求,同时也对燃料水份要求

较高,燃料水份越多,秸秆韧性就越强,破碎达标就越难,破碎机的刀具刃口、

锤头要保证定期更换。

燃料长度不达标,必然会造成落料口搭桥、堵塞现象,积

料严重时,会增加设备运行阻力,导致绞笼导叶片损坏、绞笼断裂、驱动轴断裂、箱体断裂。

二是清除燃料内的土杂,铁块、石头、大木块会造成给料机卡涩及设

备损坏,土在燃料落到螺旋绞笼上时会产生飞尘,严重的粉尘会磨损驱动轴与箱

体间的密封,从而穿入轴承,造成轴承损坏。

三是给料机设计要合理,绞笼较重,定会造成减速机端设备不牢固,在加上燃料的重量,对自由端轴承及密封的顺坏

会特别的大。

三是加强燃料掺拌,燃料掺拌要均匀,才能保障设备稳定运行,如

果掺拌不均,在大量木片、根片聚集时,由于燃料形状不圆整,会产生绞笼卡涩

故障。

四是优化二级给料机出口,水平出口易产生积料,采用给料机入口高、出

口低的斜坡出口,斜坡出口有角度,燃料会自然像炉膛方向下落,较少积料情况。

五是选用口碑好、技术成型、设备质量有保证、售后服务有保证的正规厂家。

[[1]]机械工程名词第五分册

[[2]]卓兴建, 张宁川, 张治国,等. 螺旋输送机: CN, CN 201367906 Y[P]. 2009

[[3]]高海燕,《南通大学学报(自然科学版)》,2002。