亚特兰齿轮齿条初步选型文件

齿轮 齿条 设计

齿轮齿条传动设计计算 编号:产品型号:订货号:10026零件件号:3020130202计算人 :计算日期:注:“度.分秒”标注示例 — 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

项目齿轮齿条几何参数:齿数Z13法向模数m n 2.5毫米法向压力角αn20度.分秒螺旋角βf0度.分秒有效齿宽b0毫米齿顶高系数ha*1齿顶倒棱系数hd*0顶隙系数c*0.25全齿高系数x t* 2.25安装距a57.5毫米(齿轮轴线至齿条基准面)径向变位系数x0.5法向变位系数x n0.5分度圆直径d32.5毫米齿条分度线至基准面距离40毫米基圆直径 d b30.54毫米齿条节线至基准面距离41.25毫米顶圆直径 d a40毫米齿条齿顶至基准面距离42.5毫米根圆直径 d f28.75毫米齿条齿根至基准面距离36.875毫米齿顶高h a 3.75毫米 2.5毫米齿根高h f 1.875毫米 3.125毫米全齿高h t 5.625毫米 5.625毫米弧齿厚S t 4.837毫米 3.017毫米测量尺寸:公法线长度W k19.761毫米卡跨齿数k3W k 是否可以测量不能测量!固定弦齿厚Sc n 4.271毫米固定弦齿高Hc n 2.973毫米法向弦齿厚S n 4.819毫米 3.927毫米法向弦齿高H n 3.93毫米 2.5毫米圆棒(球)直径dp毫米8毫米圆棒(球)跨距M毫米圆棒或球至基准面距离50.301毫米测量圆直径 d M毫米齿条测点至基准面距离44.93毫米渐开线展开长度:渐开线起始展开长Lf 1.903毫米渐开线终止展开长La12.916毫米起始点(齿根)θf7.0825度.分秒终止点(齿顶)θa48.2749度.分秒中凸点范围θmin20.5453度.分秒θmax34.4121度.分秒传动质量指标算:重合度ε总 1.987根切不根切齿顶变尖齿顶变尖 !齿顶未变尖公差值:(按 GB10095—88 渐开线圆柱齿轮 精度,GB10096—88 齿条精度)精度等级Ⅰ:8Ⅱ:7Ⅲ:7齿厚极限偏差代码上偏差下偏差齿厚上偏差Ess-0.1毫米-0.15毫米齿厚下偏差Esi-0.2毫米-0.25毫米齿厚公差Ts0.1毫米0.1毫米最小法向侧隙jn min0.25毫米最大法向侧隙jn max0.45毫米公法线平均长度上下偏差及公差:GB 10095—88Ews-0.105毫米Ewi-0.177毫米Ew0.072毫米圆棒(球)跨距上下偏差及公差:GB 10095—88Ems-0.207毫米-0.206毫米Emi-0.349毫米-0.343毫米Em0.142毫米0毫米切向综合公差F'i0.061毫米0.13毫米一齿切向综合公差f'i0.015毫米0.045毫米齿距累积公差F P0.05毫米0.105毫米齿距极限偏差±f pt0.014毫米0.02毫米基节极限偏差±f pb0.013毫米齿形 公差 f f0.011毫米0.025毫米齿向 公差Fβ0.011毫米齿面接触斑点按高度45%按长度60%X方向轴线平行度公差 f x0.011毫米Y方向轴线平行度公差 f y0.0055毫米安装距极限偏差±f a0.023毫米齿坯公差:孔径尺寸公差IT7GB 1800—79孔径形状公差IT6GB 1800—79顶圆尺寸公差(用作基准)IT8GB 1800—79(不用作基准)IT11, 但不大于0.25毫米图样标注: 齿轮18-7-7-0.1GB 10096—88-0.2齿轮28-7-7-0.15GB 10096—88-0.25注:齿厚上、下偏差两边加括号。

升降电机及齿轮选型所需参数

(一)升降电机及齿轮选型所需参数绳索所牵引的质量:小车:0.6kg载车支架:0.4kg直线电机(包含步进电机、丝杠螺母、导轨等):4kg旋转平台:2kg大齿圈:0.5kg升降平台:2kg升降平台上步进电机:0.5kg总计:10kg即升降运动中绳索所承受的质量大致估计为10kg,以此来计算立柱顶端的电机所需的功率及传动齿轮的类型。

(二)电动机的选择1.确定电动机的类型按工作要求和条件,选择步进电机。

选择带刹车步进电机1)目的:要防止突然停电时Z轴负载在重力作用下下落而砸坏设备或引起的安全事故,实现断电自锁2)刹车步进电机原理:普通步进电机断电不会自锁,上电才会自锁,要实现断电自锁,需在步进电机尾部加装一个抱闸装置(刹车装置),并且并联在步进装置的电路上,电机上电时,抱闸也上电,刹车装置脱离步进电机输出轴,电机正常运转;当断电时,刹车释放紧紧抱住电机轴,从而使各轴刹住。

步进电机是由定子、转子、端盖等三大部件组成,具有精度高、气隙极小、结构紧凑、单位体积出气大等特点,其基本结构如下:1) 电动机功率选择所需参数:升降运动中绳索所承受的总质量:10m kg = 升降运动中绳索所承受的总拉力:100F N = 绳索的上升速度: 0.09v m s = 2) 传动装置的总效率:联轴器: 0.99l η= 滚 筒 : 0.96g η= 轴 承 : 0.99z η= 齿 轮 : 0.98c η=传动装置的总效率:230.990.990.980.960.8947η=⨯⨯⨯= 3) 电动机所需的功率:11000.0910.060.8947FvP wη⨯===3. 确定电动机的转速中央立柱总高度:750H mm = 卷 筒 直 径: 30D mm = 滚筒工作转速: 260600.0957.3/min 0.03v n r D ππ⨯⨯=== 按《机械设计》教材推荐的传动比合理范围,取圆柱齿轮传动的传动比的范围为3~5i =,故电动机转速的可选范围为:12(3~5)57.3(171.9~286.5)/min n i n r =⨯=⨯=4. 确定电动机的转矩电动机转矩的可选范围:110.0695509550(33.53~58.89)171.9~286.5P T N cm n ==⨯=⋅图2德国汉德保电机公司外径为42mm系列的带刹车步进电机选择电动机型号为:1704HS20AB该步进电机的力矩为0.54N.m,则电动机轴的转速为:10.01006 95509550177.913/min0.54Pn rT==⨯=6.步进电机的安装方式1704HS20AB步进电机的外形尺寸如下:一般步进电机是通过安装板进行安装,通过螺钉连接将安装板连接到步进电机的底座上,如图所示:立体车库的升降机构的步进电机是卧式安装,输出轴是水平方向,安装板一端连接步进电机的底座,通过螺栓连接,一端焊接在车库的顶梁上,安装板如下图所示:(三) 圆柱齿轮的选择1. 齿轮啮合的选型:小齿轮与大齿轮直径初步设定为:小齿轮齿数选为:17,模数为1.5mm ,分度圆直径为25.5m m 1=d ;大齿轮齿数选为:53,模数为1.5mm ,分度圆直径为279.5mm d =,厚度为10mm2. 齿轮啮合的强度计算与校核2.1齿轮啮合的齿面接触强度计算与校核 2.1.1齿面接触强度的计算 由齿面接触强度计算公式:11Z Z b d K K K K F Z Rw H sv o t E H =σ (式2-1-1)式中:H σ——接触应力,单位为2/mm N ; E Z ——弹性系数,单位为2/mm N ; t F ——传动切向力,单位为N ; o K ——过载系数; v K ——动载系数; s K ——尺寸系数; H K ——载荷分配系数; R Z ——表面质量系数; b ——净齿宽; I Z ——几何系数;1w d ——小齿轮节圆直径,单位为mm ; 1)E Z ——弹性系数的计算:弹性系数的计算公式为:⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛-+⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛-=222121v 1v 11EE Z E ππ (式2-1-2)式中:21,νν——大小齿轮的泊松比;21,E E ——大小齿轮的弹性模量,单位为2/mm N ;在此计算中,因大小齿轮采用相同的材料,我们参考AGAM-2001标准16页所述的大小齿轮采用同样的泊松比和弹性模量,其值为: 3.0,21=νν2521/1005.2,mm N E E ⨯=从而可得:5.02222121]/[190111mm N E E Z E =⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛-+⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛-=νπνπ2)t F ——传动切向力:112254042.35325.5t T F N d ⨯=== 3)o K ——过载系数的计算,参见9节(AGMA-2001);根据AMGA —2001标准15页过载系数计算说明暂时取的: 1=o K4)v K ——动载系数的计算,参见8节(AGMA-2001);动载系数的计算公式为:BtV C v C K ⎪⎪⎭⎫⎝⎛⨯+=85.196 (式2-1-3) (AGMA-2001 EQU.21) 式中:)1(5650B C -+=(AGMA-2001 EQU.22); 667.0)5(25.0-=V A B (AGMA-2001 EQU.23); 式中:()()53466.02.512.00.3m ln ln 5.0n +++-=T pt V d f A(式2-1-4)(AGMA-2001 EQU.25); 式中:pt f ——单个齿距偏差,单位为m μ;根据计算,取:m f pt μ13= T d ——公差直径,单位为mm; 公差直径的计算公式为:n e T m d d 2-= (式3-1-8) (AGMA-2001 EQU.25) 式中:e d ——齿轮外直径,单位为mm; mm d T 5.25= 从而:7=V A从而:396922.0)57(25.0667.0=-=B 77238.83)1(5650=-+=B C s m d v Tt /102.060*14.3*240==从而:0209.185.196=⎪⎪⎭⎫⎝⎛⨯+=BtV C v C K 5)s K ——尺寸系数的计算,参见20节(AGMA-2001);尺寸系数根据AMAG —2001标准38页所述,针对大多数齿轮传动,尺寸系数可假定为安全(UNITY ),从而:1=S K6)H K ——载荷分配系数的计算,参见15节(AGMA-2001);载荷分配系数的计算公式为:()αβH H H K K f K ,= (式2-1-5) (AGMA-2001 EQU.36)式中:βH K ——齿间载荷分配系数; αH K ——齿向载荷分配系数;在实际计算中,根据AGMA —2001标准20页规定,可以认为是安全的(UNITY)。

齿条设计的操作方法

齿条设计的操作方法齿条是一种重要的机械传动元件,具有精密、高效、紧凑的特点,被广泛应用于各种机械设备中。

在进行齿条设计时,需要考虑到许多要素,包括使用环境、传动力的大小、齿条的材料选择等等。

下面将详细介绍齿条设计的操作方法,包括齿轮参数计算、模数选择、齿条选型等。

首先,在进行齿条设计之前,应该明确齿条所需的传动力大小、使用环境等基本参数。

这些参数对于齿条设计的准确性和可靠性都有着重要的影响。

例如,如果需要传动大功率或承受较大载荷的齿条,应该选择较高强度的材料,同时也需要增大齿条的模数来提高其强度。

其次,根据传动力的大小和齿条的使用环境,可以计算出所需的齿轮基本参数。

齿轮基本参数包括模数、齿数、齿顶高、齿根高等。

其中,模数是齿轮设计的核心参数,它决定了齿轮的尺寸和性能。

模数的选择应该综合考虑到齿轮的传动比、载荷、材料强度等因素,以保证齿轮的性能和可靠性。

齿数的选取则受到齿轮的模数和传动比的限制,一般情况下,齿数应尽量选取为整数。

接下来,根据所需的齿轮参数,可以进行齿条的选型。

齿条的选型主要包括齿轮类型、齿轮材料、齿条的形状等。

根据齿轮的传动特性和工作环境的要求,可以选择直线齿轮、斜齿轮、圆弧齿轮等不同类型的齿条。

同时,齿条的材料选择也要根据所需的强度和耐磨性来确定,一般常用的材料有铸铁、钢等。

在选择齿条形状时,应尽量选择与齿轮配套的齿条,以确保传动的正常运行和使用寿命。

进行齿条设计时,还需要进行强度校核和齿轮的几何校核。

强度校核主要考虑齿条的疲劳寿命和强度,以保证齿条在使用过程中不会发生断裂或塑性变形。

几何校核则是确保齿条的几何形状和尺寸满足要求,以保证齿轮传动的精度和稳定性。

最后,进行齿条设计时,还需要考虑到齿轮的制造和装配工艺。

齿轮制造和装配工艺对于齿条的性能和质量都有着重要的影响。

因此,在进行齿条设计时,应该合理选择制造和装配工艺,并为齿轮制造和装配过程中可能出现的误差预留一定的余量。

以上即是齿条设计的操作方法的详细介绍。

齿轮齿条驱动-计算和选型-模数直齿

单位:mm / Dimensions in mm1/20172) 力值只适用于亚特兰标准材料 / force values are only valid for material according ATLANTA-StandardRack and pinion drive – calculation and selection – module 1 – straight tooth system单位:mm / Dimensions in mmZB – 3712 18,0 mm 0,2 kN 1,0 kN 13 19,5 mm 0,2 kN 1,0 kN 14 21,0 mm 0,3 kN 1,0 kN 15 22,5 mm 0,3 kN 1,5 kN 16 24,0 mm 0,3 kN 1,5 kN 17 25,5 mm 0,4 kN 1,5 kN 18 27,0 mm 0,4 kN 2,0 kN 19 28,5 mm 0,5 kN 2,0 kN 20 30,0 mm 0,5 kN 2,0 kN 21 31,5 mm 0,6 kN 2,5 kN 22 33,0 mm 0,6 kN 2,5 kN 23 34,5 mm 0,6 kN 2,5 kN 24 36,0 mm 0,7 kN 3,0 kN 25 37,5 mm 0,7 kN 3,0 kN 26 39,0 mm 0,8 kN 3,0 kN 27 40,5 mm 0,8 kN 3,0 kN 28 42,0 mm 0,8 kN 3,0 kN 29 43,5 mm 0,9 kN 3,0 kN 30 45,0 mm 0,9 kN 3,0 kN 31 46,5 mm 1,0 kN 3,5 kN 32 48,0 mm 1,0 kN 3,5 kN 33 49,5 mm 1,0 kN 3,5 kN 34 51,0 mm 1,0 kN 3,5 kN 35 52,5 mm 1,0 kN 3,5 kN 36 54,0 mm 1,0 kN 3,5 kN 37 55,5 mm 1,0 kN 3,5 kN 38 57,0 mm 1,0 kN 3,5 kN 39 58,5 mm 1,0 kN 3,5 kN 40 60,0 mm 1,0 kN 3,5 kN最大允许进给力 - 说明请参阅第ZB-36 / Maximum permissible feed forces – description see page ZB-36Rack and pinion drive – calculation and selection – module 1,5 – straight tooth system1) 核对可行性(ZB章节) / check availability (chapter ZB)2) 力值只适用于亚特兰标准材料 / force values are only valid for material according ATLANTA-Standard齿条 / RackBRATLANTA精度等级/ATLANTA-Quality 9 10材料 / materialC45C45齿条 / Rack 热处理方式 软材 未淬火 感应淬火 Heat Treatment soft inductive材料 / materialC45C45齿轮 / Pinion 热处理方式 软材 未淬火 感应淬火 Heat Treatment soft inductive 齿轮齿数 1) 齿轮节圆 最大驱动力 2) No.of pinion teeth 1) p itch circle dia. Maximum Feed Force 2)单位:mm / Dimensions in mm1/2017齿条 / Rack HPR PR BRATLANTA精度等级/ATLANTA-Quality 6 7 8 9 10材料 / materia 16MnCr5 C45 C45 C45 42CrMo4 C45 C45齿条Rack 热处理方式感应淬火感应淬火感应淬火淬火+回火软材 未淬火感应淬火Heattreatmentind. hardened ind. hardened ind. hardened quenched + tempered soft ind. hardened 材料/material 16MnCr516MnCr516MnCr516MnCr516MnCr5 C45 16MnCr5 C45 16MnCr5 C45齿轮 Pinion 热处理方式渗碳淬火渗碳淬火渗碳淬火渗碳淬火渗碳淬火感应淬火渗碳淬火软材 未淬火渗碳淬火感应淬火Heat treatment case hardened case hardened case hardened case hardened case hardened ind. hardened case hardened soft case hardened ind.hardened齿轮齿数1)齿轮节圆最大驱动力 (只针对ATLANTA标准的材料)No. of pinion teeth 1)pitch circle dia. m ax. feed force (values are only valid for material according ATLANTA-Standard)12 24 mm 3,5 kN 3,5 kN 3,5 kN 3,5 kN 1,5 kN 1,0 kN 0,8 kN 0,3 kN 2,5 kN 1,5 kN13 26 mm 4,5 kN 4,5 kN 4,5 kN 4,0 kN 1,5 kN 1,0 kN 0,9 kN 0,4 kN 3,0 kN 1,5 kN14 28 mm 5,5 kN 5,5 kN 5,5 kN 5,0 kN 2,0 kN 1,0 kN 0,9 kN 0,4 kN 3,5 kN 2,0 kN15 30 mm 6,5 kN 6,0 kN 6,0 kN 6,0 kN 2,0 kN 1,5 kN 1,0 kN 0,5 kN 4,0 kN 2,0 kN16 32 mm 7,0 kN 7,0 kN 7,0 kN 6,5 kN 2,5 kN 1,5 kN 1,0 kN 0,6 kN 4,5 kN 2,5 kN17 34 mm 8,0 kN 7,5 kN 7,5 kN 7,0 kN 2,5 kN 1,5 kN 1,0 kN 0,7 kN 4,5 kN 3,0 kN18 36 mm 9,0 kN 8,0 kN 8,0 kN 7,5 kN 3,0 kN 2,0 kN 1,0 kN 0,7 kN 5,0 kN 3,0 kN19 38 mm 10,0 kN 8,5 kN 8,5 kN 8,0 kN 3,0 kN 2,0 kN 1,0 kN 0,8 kN 5,0 kN 3,5 kN20 40 mm 10,5 kN 9,0 kN 9,0 kN 8,5 kN 3,5 kN 2,0 kN 1,5 kN 0,8 kN 5,5 kN 3,5 kN21 42 mm 11,5 kN 9,5 kN 9,5 kN 9,0 kN 3,5 kN 2,0 kN 1,5 kN 0,9 kN 5,5 kN 4,0 kN22 44 mm 12,0 kN 10,0 kN 10,0 kN 9,5 kN 3,5 kN 2,5 kN 1,5 kN 1,0 kN 6,0 kN 4,0 kN23 46 mm 13,0 kN 10,5 kN 10,5 kN 10,0 kN 4,0 kN 2,5 kN 1,5 kN 1,0 kN 6,0 kN 4,5 kN24 48 mm 13,5 kN 11,0 kN 11,0 kN 10,5 kN 4,0 kN 2,5 kN 1,5 kN 1,0 kN 6,5 kN 4,5 kN25 50 mm 14,5 kN 11,5 kN 11,5 kN 11,0 kN 4,0 kN 2,5 kN 1,5 kN 1,0 kN 6,5 kN 5,0 kN26 52 mm 15,0 kN 12,0 kN 12,0 kN 11,0 kN 4,5 kN 3,0 kN 2,0 kN 1,0 kN 7,0 kN 5,0 kN27 54 mm 15,0 kN 12,0 kN 12,0 kN 11,5 kN 4,5 kN 3,0 kN 2,0 kN 1,0 kN 7,0 kN 5,0 kN28 56 mm 15,0 kN 12,0 kN 12,0 kN 11,5 kN 5,0 kN 3,0 kN 2,0 kN 1,0 kN 7,0 kN 5,5 kN29 58 mm 15,0 kN 12,5 kN 12,5 kN 11,5 kN 5,0 kN 3,0 kN 2,0 kN 1,0 kN 7,0 kN 5,5 kN30 60 mm 15,0 kN 12,5 kN 12,5 kN 11,5 kN 5,0 kN 3,5 kN 2,0 kN 1,5 kN 7,0 kN 5,5 kN31 62 mm 15,0 kN 12,5 kN 12,5 kN 11,5 kN 5,5 kN 3,5 kN 2,0 kN 1,5 kN 7,0 kN 5,5 kN32 64 mm 15,5 kN 12,5 kN 12,5 kN 11,5 kN 5,5 kN 3,5 kN 2,5 kN 1,5 kN 7,0 kN 5,5 kN33 66 mm 15,5 kN 12,5 kN 12,5 kN 11,5 kN 5,5 kN 3,5 kN 2,5 kN 1,5 kN 7,0 kN 5,5 kN34 68 mm 15,5 kN 12,5 kN 12,5 kN 12,0 kN 6,0 kN 3,5 kN 2,5 kN 1,5 kN 7,0 kN 5,5 kN35 70 mm 15,5 kN 12,5 kN 12,5 kN 12,0 kN 6,0 kN 4,0 kN 2,5 kN 1,5 kN 7,0 kN 5,5 kN36 72 mm 15,5 kN 12,5 kN 12,5 kN 12,0 kN 6,5 kN 4,0 kN 2,5 kN 1,5 kN 7,0 kN 5,5 kN37 74 mm 15,5 kN 12,5 kN 12,5 kN 12,0 kN 6,5 kN 4,0 kN 2,5 kN 1,5 kN 7,0 kN 5,5 kN38 76 mm 15,5 kN 12,5 kN 12,5 kN 12,0 kN 6,5 kN 4,0 kN 3,0 kN 2,0 kN 7,0 kN 5,5 kN39 78 mm 15,5 kN 12,5 kN 12,5 kN 12,0 kN 7,0 kN 4,5 kN 3,0 kN 2,0 kN 7,0 kN 5,5 kN40 80 mm 15,5 kN 12,5 kN 12,5 kN 12,0 kN 7,0 kN 4,5 kN 3,0 kN 2,0 kN 7,0 kN 5,5 kNRack and pinion drive – calculation and selection – module 2 – straight tooth system最大允许进给力 - 说明请参阅第ZB-36 / Maximum permissible feed forces –description see page ZB-361) 核对可行性(ZB章节) / check availability (chapter ZB)2) 力值只适用于亚特兰标准材料 / force values are only valid for material according ATLANTA-Standard单位:mm / Dimensions in mmZB – 39齿条 / RackBRATLANTA精度等级/ATLANTA-Quality 9材料 / material C45 齿条 / Rack 热处理方式 软材 未淬火 Heat treatment soft 材料 / material C45齿轮 Pinion 热处理方式 软材 未淬火 Heat treatment soft齿轮齿数 1) 齿轮节圆 最大驱动力 2) No.of pinion teeth 1) p itch circle dia. Maximum Feed Force 2)12 30,0 mm 0,5 kN 13 32,5 mm 0,6 kN 14 35,0 mm 0,7 kN 15 37,5 mm 0,8 kN 16 40,0 mm 0,9 kN 17 42,5 mm 1,0 kN 18 45,0 mm 1,0 kN 19 47,5 mm 1,0 kN 20 50,0 mm 1,0 kN 21 52,5 mm 1,5 kN 22 55,0 mm 1,5 kN 23 57,5 mm 1,5 kN 24 60,0 mm 1,5 kN 25 62,5 mm 1,5 kN 26 65,0 mm 1,5 kN 27 67,5 mm 2,0 kN 28 70,0 mm 2,0 kN 29 72,5 mm 2,0 kN 30 75,0 mm 2,0 kN 31 77,5 mm 2,0 kN 32 80,0 mm 2,5 kN 33 82,5 mm 2,5 kN 34 85,0 mm 2,5 kN 35 87,5 mm 2,5 kN 36 90,0 mm 2,5 kN 37 92,5 mm 3,0 kN 38 95,0 mm 3,0 kN 39 97,5 mm 3,0 kN 40 100,0 mm 3,0 kNRack and pinion drive – calculation and selection – module 2,5 – straight tooth system最大允许进给力 - 说明请参阅第ZB-36 / Maximum permissible feed forces – description see page ZB-361) 核对可行性(ZB章节) / check availability (chapter ZB)2) 力值只适用于亚特兰标准材料 / force values are only valid for material according ATLANTA-Standard单位:mm / Dimensions in mm1/201712 36 mm 6,5 kN 6,5 kN 6,5 kN 6,5 kN 6,0 kN 2,5 kN 2,5 kN 1,5 kN 0,7 kN 5,5 kN 3,5 kN13 39 mm 7,5 kN 7,5 kN 7,5 kN 7,5 kN 7,0 kN 3,0 kN 2,5 kN 1,5 kN 0,9 kN 6,5 kN 4,0 kN14 42 mm 9,5 kN 9,5 kN 9,5 kN 9,5 kN 8,5 kN 3,5 kN 3,0 kN 2,0 kN 1,0 kN 8,0 kN 4,5 kN15 45 mm 11,0 kN 11,0 kN 10,5 kN 10,5 kN 9,5 kN 4,0 kN 3,0 kN 2,0 kN 1,0 kN 8,5 kN 5,5 kN16 48 mm 12,5 kN 12,5 kN 12,0 kN 11,5 kN 10,5 kN 4,0 kN 3,5 kN 2,0 kN 1,0 kN 9,5 kN 6,0 kN17 51 mm 14,5 kN 14,5 kN 13,5 kN 13,5 kN 12,0 kN 5,0 kN 4,0 kN 2,5 kN 1,5 kN 10,0 kN 6,5 kN18 54 mm 16,0 kN 16,0 kN 14,0 kN 14,0 kN 13,0 kN 5,0 kN 4,5 kN 2,5 kN 1,5 kN 10,5 kN 7,0 kN19 57 mm 17,5 kN 17,5 kN 15,0 kN 15,0 kN 13,5 kN 5,5 kN 4,5 kN 3,0 kN 1,5 kN 11,0 kN 8,0 kN20 60 mm 18,5 kN 18,5 kN 16,0 kN 16,0 kN 14,5 kN 5,5 kN 5,0 kN 3,0 kN 2,0 kN 11,5 kN 8,5 kN21 63 mm 20,0 kN 20,0 kN 17,0 kN 17,0 kN 15,0 kN 6,0 kN 5,0 kN 3,0 kN 2,0 kN 12,0 kN 9,0 kN22 66 mm 21,5 kN 21,5 kN 17,5 kN 17,5 kN 16,0 kN 6,5 kN 5,5 kN 3,5 kN 2,0 kN 13,0 kN 9,5 kN23 69 mm 22,5 kN 22,5 kN 18,5 kN 18,5 kN 16,5 kN 6,5 kN 5,5 kN 3,5 kN 2,0 kN 13,5 kN 10,0 kN24 72 mm 24,0 kN 24,0 kN 19,5 kN 19,5 kN 17,5 kN 7,0 kN 6,0 kN 3,5 kN 2,5 kN 14,0 kN 10,5 kN25 75 mm 24,0 kN 24,0 kN 20,0 kN 20,0 kN 18,5 kN 7,5 kN 6,5 kN 4,0 kN 2,5 kN 14,5 kN 11,5 kN26 78 mm 24,5 kN 24,5 kN 21,0 kN 21,0 kN 19,0 kN 7,5 kN 6,5 kN 4,0 kN 2,5 kN 15,0 kN 12,0 kN27 81mm 24,5 kN 24,5 kN 22,0 kN 22,0 kN 20,0 kN 8,0 kN 7,0 kN 4,0 kN 3,0 kN 15,5 kN 12,0 kN28 84 mm 24,5 kN 24,5 kN 22,5 kN 22,5 kN 20,5 kN 8,0 kN 7,0 kN 4,5 kN 3,0 kN 16,0 kN 12,5 kN29 87 mm 25,0 kN 25,0 kN 22,5 kN 22,5 kN 21,0 kN 8,5 kN 7,5 kN 4,5 kN 3,0 kN 16,0 kN 12,5 kN30 90 mm 25,0 kN 25,0 kN 22,5 kN 22,5 kN 21,0 kN 9,0 kN 7,5 kN 4,5 kN 3,0 kN 16,0 kN 12,5 kN31 93 mm 25,0 kN 25,0 kN 22,5 kN 22,5 kN 21,0 kN 9,0 kN 8,0 kN 5,0 kN 3,5 kN 16,0 kN 12,5 kN32 96 mm 25,0 kN 25,0 kN 22,5 kN 22,5 kN 21,5 kN 9,5 kN 8,0 kN 5,0 kN 3,5 kN 16,0 kN 12,5 kN33 99 mm 25,0 kN 25,0 kN 23,0 kN 23,0 kN 21,5 kN 10,0 kN 8,5 kN 5,5 kN 3,5 kN 16,0 kN 12,5 kN34 102 mm 25,5 kN 25,5 kN 23,0 kN 23,0 kN 21,5 kN 10,0 kN 9,0 kN 5,5 kN 4,0 kN 16,0 kN 12,5 kN35 105 mm 25,5 kN 25,5 kN 23,0 kN 23,0 kN 21,5 kN 10,5 kN 9,0 kN 5,5 kN 4,0 kN 16,0 kN 12,5 kN36 108 mm 25,5 kN 25,5 kN 23,0 kN 23,0 kN 21,5 kN 11,0 kN 9,5 kN 6,0 kN 4,0 kN 16,5 kN 12,5 kN37 111 mm 25,5 kN 25,5 kN 23,0 kN 23,0 kN 21,5 kN 11,0 kN 9,5 kN 6,0 kN 4,0 kN 16,5 kN 12,5 kN38 114 mm 25,5 kN 25,5 kN 23,0 kN 23,0 kN 21,5 kN 11,5 kN 10,0 kN 6,0 kN 4,5 kN 16,5 kN 12,5 kN39 117 mm 25,5 kN 25,5 kN 23,0 kN 23,0 kN 21,5 kN 11,5 kN 10,0 kN 6,5 kN 4,5 kN 16,5 kN 12,5 kN40 120 mm 25,5 kN 25,5 kN 23,5 kN 23,0 kN 22,0 kN 12,0 kN 10,5 kN 6,5 kN 4,5 kN 16,5 kN 12,5 kNRack and pinion drive – calculation and selection – module 3 – straight tooth system齿条 / Rack UHPR HPR PR BRATLANTA精度等级/ATLANTA-Quality 5 6 7 8 9 10材料 / material 16MnCr5 16MnCr5 C45 C45 C45 42CrMo4 C45 C45齿条 / Rack 热处理方式渗碳淬火感应淬火感应淬火感应淬火淬火+回火软材 未淬火感应淬火Heat Treatment case hardened induction hardened ind. hardened ind. hardened quenched + tempered soft induction hardened材料 / material 16MnCr5 16MnCr5 16MnCr5 16MnCr5 16MnCr5 16MnCr5 C45 16MnCr5 C45 16MnCr5 C45齿轮 / Pinion 热处理方式渗碳淬火渗碳淬火渗碳淬火渗碳淬火渗碳淬火渗碳淬火感应淬火渗碳淬火软材 未淬火渗碳淬火感应淬火Heat Treatment case hardened case hardened case hardened case hardened case hardened case hardened ind. hardened case hardened soft case hardened ind. hardened 齿轮齿数1)齿轮节圆最大驱动力 (只针对ATLANTA标准的材料)No. of pinion teeth 1) pitch circle dia. m ax. feed force (values are only valid for material according ATLANTA-Standard)单位:mm / Dimensions in mmZB – 411248 mm12,0 kN 12,0 kN 12,0 kN 12,0 kN 11,5 kN 5,5 kN 4,5 kN 3,0 kN 1,0 kN 11,0 kN 6,5 kN 13 52 mm 14,5 kN 14,5 kN 14,5 kN 14,5 kN 13,5 kN 6,0 kN 4,5 kN 3,5 kN 1,5 kN 13,0 kN 7,5 kN 14 56 mm 18,0 kN 18,0 kN 18,0 kN 18,0 kN 17,0 kN 7,0 kN 5,5 kN 3,5 kN 1,5 kN 15,0 kN 8,5 kN 15 60 mm 20,5 kN 20,0 kN 20,0 kN 20,0 kN 18,5 kN 7,5 kN 6,0 kN 4,0 kN 2,0 kN 17,0 kN 10,0 kN 16 64 mm 23,0 kN 23,0 kN 22,0 kN 22,0 kN 20,5 kN 8,0 kN 6,5 kN 4,5 kN 2,0 kN 18,0 kN 11,0 kN 17 68 mm 27,0 kN 27,0 kN 24,5 kN 24,5 kN 23,0 kN 9,0 kN 7,5 kN 5,0 kN 2,5 kN 19,0 kN 12,0 kN 18 72 mm 30,0 kN 30,0 kN 26,5 kN 26,5 kN 25,0 kN 10,0 kN 8,0 kN 5,5 kN 3,0 kN 20,0 kN 13,0 kN 19 76 mm 32,5 kN 32,5 kN 28,0 kN 28,0 kN 26,0 kN 10,5 kN 8,5 kN 5,5 kN 3,0 kN 21,5 kN 14,0 kN 20 80 mm 35,0 kN 35,0 kN 30,0 kN 30,0 kN 27,5 kN 11,0 kN 9,0 kN 6,0 kN 3,5 kN 22,5 kN 15,0 kN 21 84 mm 37,5 kN 37,5 kN 31,5 kN 31,5 kN 29,0 kN 11,5 kN 9,5 kN 6,5 kN 3,5 kN 23,5 kN 16,5 kN 22 88 mm 40,0 kN 39,5 kN 33,0 kN 33,0 kN 30,5 kN 12,5 kN 10,0 kN 6,5 kN 4,0 kN 24,5 kN 17,5 kN 23 92 mm 42,5 kN 42,0 kN 34,5 kN 34,5 kN 32,0 kN 13,0 kN 10,5 kN 7,0 kN 4,0 kN 26,0 kN 18,5 kN 24 96 mm 44,5 kN 44,5 kN 36,0 kN 36,0 kN 33,5 kN 13,5 kN 11,0 kN 7,5 kN 4,5 kN 27,0 kN 19,5 kN 25 100 mm 46,5 kN 46,5 kN 37,5 kN 37,5 kN 35,0 kN 14,0 kN 11,5 kN 7,5 kN 4,5 kN 28,0 kN 20,5 kN 26104 mm 47,0 kN 47,0 kN 39,5 kN 39,5 kN 36,5 kN 14,5 kN 12,0 kN 8,0 kN 5,0 kN 28,5 kN 21,5 kN 27 108 mm 47,0 kN 47,0 kN 40,0 kN 40,0 kN 37,5 kN 15,5 kN 12,5 kN 8,5 kN 5,0 kN 28,5 kN 22,0 kN 28 112 mm 47,5 kN 47,5 kN 40,5 kN 40,5 kN 37,5 kN 16,0 kN 13,0 kN 8,5 kN 5,5 kN 28,5 kN 22,0 kN 29 116 mm 47,5 kN 47,5 kN 40,5 kN 40,5 kN 37,5 kN 16,5 kN 13,5 kN 9,0 kN 5,5 kN 29,0 kN 22,5 kN 30 120 mm 48,0 kN 48,0 kN 40,5 kN 40,5 kN 38,0 kN 17,0 kN 14,0 kN 9,5 kN 6,0 kN 29,0 kN 22,5 kN 31 124 mm 48,0 kN 48,0 kN 41,0 kN 41,0 kN 38,0 kN 17,5 kN 14,5 kN 9,5 kN 6,0 kN 29,0 kN 22,5 kN 32 128 mm 48,0 kN 48,0 kN 41,0 kN 41,0 kN 38,0 kN 18,5 kN 15,0 kN 10,0 kN 6,5 kN 29,0 kN 22,5 kN 33 132 mm 48,5 kN 48,5 kN 41,0 kN 41,0 kN 38,0 kN 19,0 kN 15,5 kN 10,5 kN 6,5 kN 29,0 kN 22,5 kN 34 136 mm 48,5 kN 48,5 kN 41,5 kN 41,0 kN 38,5 kN 19,5 kN 16,0 kN 10,5 kN 7,0 kN 29,0 kN 22,5 kN 35 140 mm 48,5 kN 48,5 kN 41,5 kN 41,5 kN 38,5 kN 20,0 kN 16,5 kN 11,0 kN 7,0 kN 29,5 kN 23,0 kN 36 144 mm 49,0 kN 49,0 kN 41,5 kN 41,5 kN 38,5 kN 21,0 kN 17,0 kN 11,5 kN 7,5 kN 29,5 kN 23,0 kN 37 148 mm 49,0 kN 49,0 kN 41,5 kN 41,5 kN 38,5 kN 21,5 kN 17,5 kN 11,5 kN 7,5 kN 29,5 kN 23,0 kN 38 152 mm 49,0 kN 49,0 kN 42,0 kN 41,5 kN 38,5 kN 22,0 kN 18,0 kN 12,0 kN 8,0 kN 29,5 kN 23,0 kN 39 156 mm 49,0 kN 49,0 kN 42,0 kN 42,0 kN 39,0 kN 22,5 kN 18,0 kN 12,5 kN 8,0 kN 29,5 kN 23,0 kN 40 160 mm 49,0 kN 49,0 kN 42,0 kN 42,0 kN 39,0 kN 23,0 kN 18,5 kN 12,5 kN 8,5 kN 29,5 kN 23,0 kNRack and pinion drive – calculation and selection – module 4 – straight tooth system齿条 / RackUHPR HPRPRBRATLANTA精度等级/ATLANTA-Quality 5 67 89 10材料 / material 16MnCr5 16MnCr5C45C45 C45 42CrMo4C45 C45齿条 / Rack 热处理方式 渗碳淬火 感应淬火感应淬火感应淬火 淬火+回火软材 未淬火感应淬火Heat Treatmentcase hardenedinduction hardened ind. hardenedind. hardenedquenched + temperedsoftinduction hardened材料 / material 16MnCr5 16MnCr5 16MnCr5 16MnCr5 16MnCr5 16MnCr5 C45 16MnCr5 C45 16MnCr5 C45齿轮 / Pinion 热处理方式 渗碳淬火 渗碳淬火 渗碳淬火 渗碳淬火 渗碳淬火 渗碳淬火 感应淬火 渗碳淬火 软材 未淬火渗碳淬火 感应淬火Heat Treatment case hardenedcase hardenedcase hardenedcase hardenedcase hardenedcase hardenedind. hardenedcase hardenedsoftcase hardenedind. hardened齿轮齿数 1)齿轮节圆 最大驱动力 (只针对ATLANTA标准的材料)No. of pinion teeth 1)pitch circle dia.m ax. feed force (values are only valid for material according ATLANTA-Standard)最大允许进给力 - 说明请参阅第ZB-36 / Maximum permissible feed forces – description see page ZB-361) 核对可行性(ZB章节) / check availability (chapter ZB)2) 力值只适用于亚特兰标准材料 / force values are only valid for material according ATLANTA-Standard单位:mm / Dimensions in mm1/2017齿条 / Rack UHPR HPR PR BRATLANTA精度等级/ATLANTA-Quality 3 5 6 7 8 9 10材料 / material C45 16MnCr5 C45 C45 C45 C45 C45齿条Rack 热处理方式感应淬火 渗碳淬火 感应淬火 感应淬火 软材 未淬火 感应淬火Heat treatment ind. hardened c ase hardened ind. hardened ind. hardened soft ind. hardened材料/material 16MnCr5 16MnCr5 16MnCr5 16MnCr5 16MnCr5 16MnCr5 C45 16MnCr5 C45齿轮Pinion 热处理方式渗碳淬火渗碳淬火渗碳淬火渗碳淬火渗碳淬火渗碳淬火软材 未淬火渗碳淬火感应淬火Heat treatment case hardened case hardened case hardened case hardened case hardened case hardened soft case hardened ind. hardened齿轮齿数1)齿轮节圆最大驱动力 (只针对ATLANTA标准的材料)No. of pinion teeth 1) pitch circle dia. m ax. feed force (values are only valid for material according ATLANTA-Standard)12 60 mm 19,0 kN 19,0 kN 19,0 kN 19,0 kN 18,0 kN 5,0 kN 2,0 kN 17,5 kN 10,0 kN13 65 mm 23,0 kN 23,0 kN 23,0 kN 23,0 kN 21,5 kN 5,5 kN 2,5 kN 20,5 kN 12,0 kN14 70 mm 29,0 kN 29,0 kN 28,5 kN 28,5 kN 26,5 kN 6,0 kN 2,5 kN 23,5 kN 13,5 kN15 75 mm 31,5 kN 32,0 kN 31,5 kN 31,5 kN 29,0 kN 6,5 kN 3,0 kN 26,5 kN 15,5 kN16 80 mm 35,0 kN 37,0 kN 35,0 kN 35,0 kN 32,5 kN 7,0 kN 3,5 kN 28,0 kN 17,0 kN17 85 mm 39,5 kN 42,5 kN 39,5 kN 39,0 kN 36,5 kN 8,0 kN 4,0 kN 30,0 kN 19,0 kN18 90 mm 42,0 kN 47,0 kN 42,0 kN 42,0 kN 39,0 kN 8,5 kN 4,5 kN 31,5 kN 20,5 kN19 95 mm 44,5 kN 51,0 kN 44,5 kN 44,5 kN 41,0 kN 9,0 kN 5,0 kN 33,5 kN 22,5 kN20 100 mm 47,0 kN 55,0 kN 47,0 kN 47,0 kN 43,5 kN 9,5 kN 5,5 kN 35,0 kN 24,0 kN21 105 mm 49,5 kN 58,5 kN 49,5 kN 49,5 kN 45,5 kN 10,0 kN 6,0 kN 37,0 kN 25,5 kN22 110 mm 52,0 kN 62,5 kN 52,0 kN 52,0 kN 48,0 kN 10,5 kN 6,0 kN 39,0 kN 27,0 kN23 115 mm 54,5 kN 66,5 kN 54,5 kN 54,5 kN 50,5 kN 11,0 kN 6,5 kN 40,5 kN 29,0 kN24 120 mm 57,0 kN 70,5 kN 57,0 kN 57,0 kN 52,5 kN 11,5 kN 7,0 kN 42,5 kN 30,5 kN25 125 mm 59,5 kN 72,5 kN 59,5 kN 59,5 kN 55,0 kN 12,0 kN 7,5 kN 44,0 kN 32,0 kN26 130 mm 61,0 kN 73,0 kN 61,0 kN 61,0 kN 56,5 kN 12,5 kN 8,0 kN 44,5 kN 33,5 kN27 135 mm 61,5 kN 73,5 kN 61,0 kN 61,0 kN 56,5 kN 13,0 kN 8,0 kN 45,0 kN 35,0 kN28 140 mm 61,5 kN 74,0 kN 61,5 kN 61,5 kN 57,0 kN 13,5 kN 8,5 kN 45,0 kN 35,0 kN29 145 mm 62,0 kN 74,5 kN 61,5 kN 61,5 kN 57,0 kN 14,0 kN 9,0 kN 45,0 kN 35,0 kN30 150 mm 62,0 kN 75,0 kN 62,0 kN 62,0 kN 57,5 kN 14,5 kN 9,5 kN 45,5 kN 35,5 kNRack and pinion drive – calculation and selection – module 5 – straight tooth system最大允许进给力 - 说明请参阅第ZB-36 / Maximum permissible feed forces –description see page ZB-361) 核对可行性(ZB章节) / check availability (chapter ZB)2) 力值只适用于亚特兰标准材料 / force values are only valid for material according ATLANTA-Standard单位:mm / Dimensions in mmZB – 43齿条 / RackUHPRHPRBRATLANTA精度等级/ATLANTA-Quality 4 567910 材料 / material C45 16MnCr5 C45 C45 C45 C45齿Rack 热处理方式 感应淬火 渗碳淬火 感应淬火 软材 未淬火 感应淬火 Heat treatment ind. hardened case hardened ind. hardened soft ind. hardened 材料 / material 16MnCr5 16MnCr5 16MnCr5 16MnCr5 16MnCr5 C45 16MnCr5 C45齿轮Pinion 热处理方式 渗碳淬火 渗碳淬火 渗碳淬火 渗碳淬火 渗碳淬火 软材 未淬火渗碳淬火 感应淬火Heat treatment case hardened case hardened case hardenedcase hardened case hardenedsoftcase hardenedind. hardened齿轮齿数 1)齿轮节圆 最大驱动力 (只针对ATLANTA标准的材料)No. of pinion teeth 1)pitch circle dia.m ax. feed force (values are only valid for material according ATLANTA-Standard)12 72 mm 27,5 kN 27,5 kN 27,5 kN 27,5 kN 7,5 kN 3,0 kN 25,5 kN 15,0 kN 13 78 mm 33,5 kN 33,5 kN 33,5 kN 33,5 kN 8,0 kN 3,5 kN 30,0 kN 17,5 kN 14 84 mm 41,5 kN 41,5 kN 41,5 kN 41,5 kN 8,5 kN 4,0 kN 34,5 kN 20,0 kN 15 90 mm 46,0 kN 46,0 kN 45,5 kN 45,5 kN 9,0 kN 4,5 kN 38,0 kN 22,5 kN 16 96 mm 50,5 kN 53,0 kN 50,5 kN 50,5 kN 10,0 kN 5,0 kN 40,5 kN 25,0 kN 17 102 mm 56,5 kN 61,5 kN 56,5 kN 56,5 kN 11,5 kN 6,0 kN 43,5 kN 27,5 kN 18 108 mm 61,0 kN 68,0 kN 61,0 kN 61,0 kN 12,5 kN 7,0 kN 46,0 kN 30,0 kN 19 114 mm 64,5 kN 73,5 kN 64,5 kN 64,5 kN 13,0 kN 7,5 kN 48,5 kN 32,5 kN 20 120 mm 68,0 kN 79,5 kN 68,0 kN 68,0 kN 14,0 kN 8,0 kN 51,0 kN 34,5 kN 21 126 mm 71,5 kN 85,0 kN 71,5 kN 71,5 kN 14,5 kN 8,5 kN 53,5 kN 37,0 kN 22 132 mm 75,5 kN 90,5 kN 75,0 kN 75,0 kN 15,5 kN 9,0 kN 56,0 kN 39,5 kN 23 138 mm 79,0 kN 96,0 kN 79,0 kN 78,5 kN 16,0 kN 9,5 kN 58,5 kN 42,0 kN 24 144 mm 82,5 kN 102,0 kN 82,5 kN 82,5 kN 17,0 kN 10,5 kN 61,0 kN 44,0 kN 25 150 mm 86,0 kN 104,0 kN 86,0 kN 86,0 kN 17,5 kN 11,0 kN 61,5 kN 46,5 kN 26 156 mm 87,5 kN 104,5 kN 87,5 kN 87,5 kN 18,5 kN 11,5 kN 62,0 kN 49,0 kN 27 162 mm 88,0 kN 105,5 kN 87,5 kN 87,5 kN 19,0 kN 12,0 kN 62,0 kN 50,0 kN 28 168 mm 88,5 kN 106,0 kN 88,0 kN 88,0 kN 20,0 kN 12,5 kN 62,5 kN 50,0 kN 29 174 mm 88,5 kN 106,5 kN 88,5 kN 88,5 kN 20,5 kN 13,0 kN 62,5 kN 50,5 kN 30 180 mm 89,0 kN 107,0 kN 89,0 kN 89,0 kN 21,5 kN 13,5 kN 63,0 kN 50,5 kNRack and pinion drive – calculation and selection – module 6 – straight tooth system最大允许进给力 - 说明请参阅第ZB-36 / Maximum permissible feed forces – description see page ZB-361) 核对可行性(ZB章节) / check availability (chapter ZB)2) 力值只适用于亚特兰标准材料 / force values are only valid for material according ATLANTA-Standard单位:mm / Dimensions in mm1/201712 96 mm 49,5 kN 49,5 kN 49,5 kN 13,0 kN 5,5 kN 45,5 kN 26,5 kN13 104 mm 60,0 kN 60,0 kN 60,0 kN 14,5 kN 6,5 kN 53,5 kN 31,0 kN14 112 mm 74,5 kN 74,5 kN 74,5 kN 16,0 kN 7,5 kN 61,5 kN 35,5 kN15 120 mm 82,0 kN 82,0 kN 82,0 kN 16,5 kN 8,0 kN 68,0 kN 40,0 kN16 128 mm 90,5 kN 90,0 kN 90,0 kN 18,5 kN 9,5 kN 72,5 kN 44,5 kN17 136 mm 101,5 kN 101,5 kN 101,5 kN 21,0 kN 11,0 kN 77,5 kN 49,0 kN18 144 mm 109,0 kN 109,0 kN 109,0 kN 22,5 kN 12,5 kN 82,0 kN 53,5 kN19 152 mm 115,5 kN 115,5 kN 115,5 kN 23,5 kN 13,5 kN 86,5 kN 57,5 kN20 160 mm 121,5 kN 121,5 kN 121,5 kN 25,0 kN 14,5 kN 91,0 kN 62,0 kN21 168 mm 128,0 kN 128,0 kN 128,0 kN 26,5 kN 15,5 kN 95,5 kN 66,0 kN22 176 mm 134,5 kN 134,5 kN 134,5 kN 27,5 kN 16,5 kN 100,0 kN 70,5 kN23 184 mm 141,0 kN 141,0 kN 141,0 kN 29,0 kN 17,5 kN 104,5 kN 74,5 kN24 192 mm 147,5 kN 147,5 kN 147,5 kN 30,5 kN 18,5 kN 107,5 kN 79,0 kN25 200 mm 152,5 kN 152,5 kN 152,5 kN 31,5 kN 19,5 kN 108,0 kN 83,0 kN26 208 mm 153,5 kN 153,0 kN 153,0 kN 33,0 kN 20,5 kN 108,5 kN 87,0 kN27 216 mm 154,0 kN 154,0 kN 153,5 kN 34,5 kN 21,5 kN 109,0 kN 87,5 kN28 224 mm 154,5 kN 154,5 kN 154,5 kN 35,5 kN 22,5 kN 109,5 kN 88,0 kN29 232 mm 155,0 kN 155,0 kN 155,0 kN 37,0 kN 23,5 kN 110,0 kN 88,5 kN30 240 mm 156,0 kN 155,5 kN 155,5 kN 38,5 kN 24,5 kN 110,0 kN 88,5 kNRack and pinion drive – calculation and selection – module 8 – straight tooth system最大允许进给力 - 说明请参阅第ZB-36 / Maximum permissible feed forces –description see page ZB-361) 核对可行性(ZB章节) / check availability (chapter ZB)2) 力值只适用于亚特兰标准材料 / force values are only valid for material according ATLANTA-Standard齿条 / Rack UHPR HPR BRATLANTA精度等级/ATLANTA-Qualit 3 6 7 9 10材料 / material C45 C45 C45 C45 C45齿条 / Rack 热处理方式感应淬火感应淬火软材 未淬火感应淬火Heat Treatment ind. hardened induction hardened soft induction hardened材料 / material 16MnCr5 16MnCr5 16MnCr5 16MnCr5 C45 16MnCr5 C45齿轮 / Pinion 热处理方式渗碳淬火渗碳淬火渗碳淬火渗碳淬火软材 未淬火渗碳淬火感应淬火Heat Treatment case hardened case hardened case hardened case hardened soft case hardened ind. hardened齿轮齿数1)齿轮节圆最大驱动力 (只针对ATLANTA标准的材料)No. of pinion teeth 1)pitch circle dia. m ax. feed force (values are only valid for material according ATLANTA-Standard)单位:mm / Dimensions in mmZB – 4512 120 mm 78,0 kN 77,5 kN 21,0 kN 8,5 kN 71,5 kN 41,5 kN 13 130 mm 94,0 kN 94,0 kN 22,5 kN 10,0 kN 84,0 kN 49,0 kN 14 140 mm 117,0 kN 117,0 kN 25,0 kN 11,5 kN 96,0 kN 56,0 kN 15 150 mm 128,5 kN 128,5 kN 26,5 kN 13,0 kN 107,0 kN 63,0 kN 16 160 mm 141,5 kN 141,5 kN 29,0 kN 15,0 kN 114,0 kN 70,0 kN 17 170 mm 159,5 kN 159,5 kN 33,0 kN 17,5 kN 121,0 kN 77,0 kN 18 180 mm 171,0 kN 171,0 kN 35,0 kN 19,5 kN 128,0 kN 83,5 kN 19 190 mm 181,0 kN 180,5 kN 37,0 kN 21,0 kN 135,5 kN 90,5 kN 20 200 mm 191,0 kN 191,0 kN 39,5 kN 22,5 kN 142,5 kN 97,0 kN 21 210 mm 201,0 kN 201,0 kN 41,5 kN 24,5 kN 149,5 kN 104,0 kN 22 220 mm 211,0 kN 211,0 kN 43,5 kN 26,0 kN 156,5 kN 110,5 kN 23 230 mm 221,0 kN 221,0 kN 45,5 kN 27,5 kN 163,5 kN 117,0 kN 24 240 mm 231,0 kN 231,0 kN 47,5 kN 29,0 kN 165,0 kN 123,5 kN 25 250 mm 234,0 kN 234,0 kN 49,5 kN 31,0 kN 166,0 kN 130,0 kNRack and pinion drive – calculation and selection – module 10 – straight tooth system最大允许进给力 - 说明请参阅第ZB-36 / Maximum permissible feed forces – description see page ZB-361) 核对可行性(ZB章节) / check availability (chapter ZB)2) 力值只适用于亚特兰标准材料 / force values are only valid for material according ATLANTA-Standard齿条 / RackUHPR HPRBRATLANTA精度等级/ATLANTA-Qualit 3 6 9 10材料 / material C45 C45 C45 C45齿条 / Rack 热处理方式 感应淬火 感应淬火 软材 未淬火感应淬火Heat Treatment ind. hardened ind. hardened softinduction hardened材料 / material 16MnCr5 16MnCr5 16MnCr5 C45 16MnCr5 C45齿轮 / Pinion 热处理方式 渗碳淬火 渗碳淬火 渗碳淬火 软材 未淬火渗碳淬火 感应淬火Heat Treatmentcase hardenedcase hardenedcase hardenedsoftcase hardenedind. hardened齿轮齿数 1)齿轮节圆 最大驱动力 (只针对ATLANTA标准的材料)No. of pinion teeth 1)pitch circle dia. m ax. feed force (values are only valid for material according ATLANTA-Standard)ZB – 46单位:mm / Dimensions in mm1/201712 144 mm 111,0 kN 111,0 kN13 156 mm 134,5 kN 134,0 kN14 168 mm 167,0 kN 167,0 kN15 180 mm 183,5 kN 183,5 kN16 192 mm 204,0 kN 203,5 kN17 204 mm 225,5 kN 225,5 kN18 216 mm 244,0 kN 243,5 kN19 228 mm 258,0 kN 258,0 kN20 240 mm 272,5 kN 272,0 kN21 252 mm 286,5 kN 286,5 kN22 264 mm 301,0 kN 300,5 kN23 276 mm 315,5 kN 315,0 kN24 288 mm 329,5 kN 329,5 kN25 300 mm 333,5 kN 333,0 kN齿轮齿条驱动-计算和选型-模数12-直齿Rack and pinion drive – calculation and selection – module 12 – straight tooth system最大允许进给力 - 说明请参阅第ZB-36 / Maximum permissible feed forces –description see page ZB-361) 核对可行性(ZB章节) / check availability (chapter ZB)2) 力值只适用于亚特兰标准材料 / force values are only valid for material according ATLANTA-Standard齿条 / Rack UHPR HPRATLANTA精度等级/ATLANTA-Qualit 3 6材料 / material C45 C45齿条 / Rack 热处理方式感应淬火感应淬火Heat Treatment ind. hardened ind. hardened材料 / material 16MnCr5 16MnCr5齿轮 / Pinion 热处理方式渗碳淬火渗碳淬火Heat Treatment case hardened case hardened齿轮齿数1)齿轮节圆最大驱动力 2)No.of pinion teeth1) p itch circle dia. Maximum Feed Force 2)。

齿轮的参数和啮合条件

自动卸螺纹模具设计初级教程BY WELLDESIGN17.Nov,04前言:塑胶产品螺纹分外螺纹和内螺纹两种,精度不高的外螺纹一般用哈夫块成型,而内螺纹则大多需要卸螺纹装置。

今天简单介绍内螺纹脱模方法,重点介绍齿轮的计算和选择。

一、卸螺纹装置分类1、按动作方式分①螺纹型芯转动,推板推动产品脱离;②螺纹型芯转动同时后退,产品自然脱离。

2、按驱动方式分①油缸+齿条②油马达/电机+链条③齿条+锥度齿轮④来福线螺母二、设计步骤图)①“D”——螺纹外径②“P”——螺纹牙距③“L”——螺纹牙长④螺纹规格/方向/头数⑤型腔数量2、确定螺纹型芯转动圈数U=L/P + UsU ……螺纹型芯转动圈数Us……安全系数,为保证完全旋出螺纹所加余量,一般取0.25~13、确定齿轮模数、齿数和传动比模数决定齿轮的齿厚,齿数决定齿轮的外径,传动比决定啮合齿轮的转速。

在此之前有必要讲一下齿轮的参数和啮合条件。

三、齿轮的参数和啮合条件模具的卸螺纹机构中大多应用的是直齿圆柱齿轮,而且一般都是渐开线直齿圆柱齿轮,因此下面就以渐开线直齿圆柱齿轮为研究对象。

1、齿轮传动的基本要求①要求瞬时传动比恒定不变②要求有足够的承载能力和较长的使用寿命2、直齿圆柱齿轮啮合基本定律两齿轮廓不论在何处接触,过接触点所作的两啮合齿轮的公法线,必须与两轮连心线相交于一点“C”,这样才能保证齿轮的瞬时传动比不变。

将所有“C”点连起来就成了2个外切圆,称之为分度圆,分度圆圆心距即齿轮圆心距。

详见下图3、渐开线直齿圆柱齿轮参数分度圆直径------“d”表示分度圆周长--------“S”表示齿轮齿距--------“p”表示齿轮齿厚--------“sk”表示齿轮齿槽宽--------“ek”表示齿轮齿数--------“z”表示齿轮模数--------“m”表示齿轮压力角--------“ɑ”表示齿轮传动比--------“i”表示齿轮中心距--------“l”表示4、计算公式如下:①齿距 = 齿厚 + 齿槽宽即:p = sk + ek②模数的由来因为S = Z x P = π x dd = P / π x Zπ是无理数,为计算方便,将P / π规定为常数,即模数,用m 表示,故有公式如下:d = m ×Z.即:分度圆直径等于模数乘以齿数。

齿轮齿条设计

4.1 齿轮参数的选择[8]齿轮模数值取值为m=4,齿轮齿数为z=150,压力角取α=20°,标准齿轮各部分尺寸都与模数有关,且都与模数成正比。

规定齿顶高ha=h *a m, h *a 和c *分别称为齿顶高系数和顶隙系数。

正常齿制齿轮h *a =1, c *=0.25。

齿轮选用20MnCr5材料制造并经渗碳淬火,而齿条常采用45号钢或41Cr4制造并经高频淬火,表面硬度均应在56HRC 以上。

为减轻质量,壳体用铝合金压铸。

4.2 齿轮几何尺寸确定[2]齿顶高 h a =h *a m=1×4, h a =4 mm齿根高 h f =( h *a + c *)m , h f =(1+0.25)×4=5 mm齿高 h = h a + h f =4+5, h=9 mm分度圆直径 d =mz d=4×150=600 mm齿顶圆直径 d a =d+2 h a d a =608 mm齿根圆直径 d f = d-2 h f =600-2×5=590mm基圆直径 d b =d αcos =564mm齿厚为 s=p/2=πm/2=6.28齿槽宽 e= p/2=πm/2=6.28齿距 p=πm=3.14×4=12.564.3 齿根弯曲疲劳强度计算[11]4.3.1齿轮精度等级、材料及参数的选择(1) 由于转向器齿轮转速低,是一般的机械,故选择8级精度。

(2) 齿轮模数值取值为m=4,齿轮齿数为z=150,压力角取α=20°.(3) 齿轮选用20MnCr5或15CrNi6材料制造并经渗碳淬火,硬度在56-62HRC 之间,取值60HRC.4.3.2齿轮的齿根弯曲强度设计。

σF =z bm KT 22Y F Y S ≤[σF ]m ≥32][2F S F d Y Y z KT σψ• T=9.55×106×ωωn P [σF ]=FF N S Y limσ式中 K —载荷因数,由表7—8,取K=1.2;T —齿轮的理论转矩,T=105845N ·mσF —齿根实际最大弯曲应力(Mpa )[σF ]—齿轮的许用弯曲应力(Mpa )b —轮齿的工作宽度(mm )d ψ—齿宽因数,见表7-12Y F —齿形修正因数,见表7-11Y S —应力修正因数,见表7-11Y N —弯曲疲劳寿命因数,见图7-30lim F σ—弯曲疲劳极限,见图7-31S F —弯曲疲劳强度安全因数,见表7-10取齿宽系数 d ψ=0.8齿轮齿数 z=150许用弯曲应力 201.25MpaσF =189≤201.25= [σF ]m ≥4,取m=44.3.3齿面接触疲劳强度校核校核公式为σH =3.53Z E μμ121±⨯bdKT ≤[σH ] 式中K 为载荷因数,见表7-8,取K=1.2Z E —材料的弹性因数MPa ,见表7-9,取 Z E =144σH —齿面的实际最大接触应力μ—齿数比[σH ]=HH N S Z lim σ 式中[σH ]—齿轮的许用接触应力N Z —接触疲劳寿命因数,如图7-27取N Z =1.6lim H σ—接触疲劳极限,如图7-28,取lim H σ=600H S —接触疲劳强度安全因数,见表7-10,取H S =1.2[σH ]=800MpaσH =600Mpa ≤[σH ]=800Mpa第五章 齿条的设计5.1齿条的设计[6]根据齿轮齿条的啮合特点:(1) 齿轮的分度圆永远与其节圆相重合,而齿条的中线只有当标准齿轮正确安装时才与其节圆相重合.(2) 齿轮与齿条的啮合角永远等于压力角.因此,齿条模数m=4,压力角 20=α齿条断面形状选取圆形选取齿数z =60齿顶高系数1=*an h 顶隙系数 25.0=*n C 齿顶高 h a =h *a m=1×4, h a =4 mm齿根高 h f =( h *a + c *)m , h f =(1+0.25)×4=5 mm齿高 h = h a + h f =4+5, h=9 mm最终确定齿条为650mm 长(注:专业文档是经验性极强的领域,无法思考和涵盖全面,素材和资料部分来自网络,供参考。

(完整版)蜗轮蜗杆-齿轮-齿条的计算及参数汇总

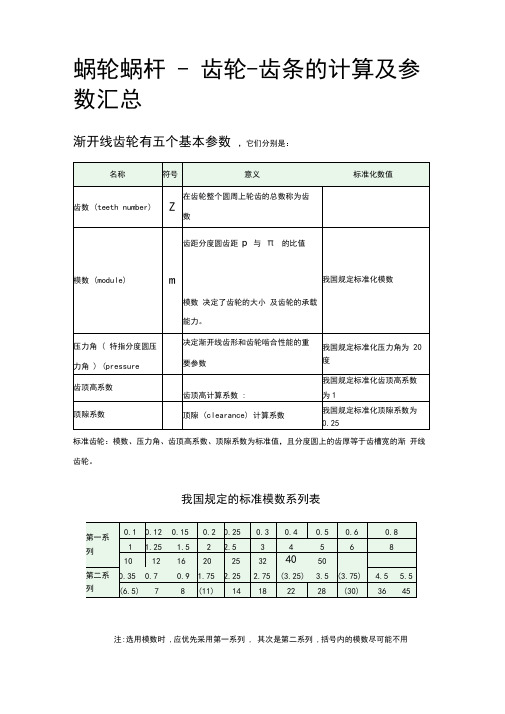

蜗轮蜗杆-齿轮-齿条的计算及参数汇总渐开线齿轮有五个基本参数,它们分别是:名称符号意义标准化数值齿数(teeth number)Z 在齿轮整个圆周上轮齿的总数称为齿数模数(module)m齿距分度圆齿距p与π的比值模数决定了齿轮的大小及齿轮的承载能力。

我国规定标准化模数压力角(特指分度圆压力角)(pressure angle)决定渐开线齿形和齿轮啮合性能的重要参数我国规定标准化压力角为20度齿顶高系数齿顶高计算系数:我国规定标准化齿顶高系数为1顶隙系数顶隙(clearance)计算系数我国规定标准化顶隙系数为0.25标准齿轮:模数、压力角、齿顶高系数、顶隙系数为标准值,且分度圆上的齿厚等于齿槽宽的渐开线齿轮。

我国规定的标准模数系列表第一系列0.10.120.150.20.250.30.40.50.60.81 1.25 1.52 2.534568 10121620253240 50第二系列0.350.70.9 1.75 2.25 2.75(3.25) 3.5(3.75) 4.5 5.5 (6.5)78(11)14182228(30)3645注:选用模数时,应优先采用第一系列,其次是第二系列,括号内的模数尽可能不用.系列(1)渐开线圆柱齿轮模数(GB/T 1357-1987)第一系列0.1 0.12 0.15 0.2 0.25 0.3 0.4 0.5 0.6 0.8 11.25 1.5 22.5 3 4 5 6 8 10 12 16 20 25 32 40 50第二系列0.35 0.7 0.9 0.75 2.25 2.75 (3.25)3.5 (3.75) 4.55.5 (6.5)7 9 (11)14 18 22 28 (30)36 45(2)锥齿轮模数(GB/T 12368-1990)0.4 0.5 0.6 0.7 0.8 0.9 1 1.125 1.25 1.375 1.5 1.75 2 2.25 2.5 2.75 3 3.25 3.5 3.75 4 4.5 5 5.5 6 6.5 7 8 910 11 12 14 16 18 20 22 25 28 30 32 36 40 45 50注: 1.对于渐开线圆柱斜齿轮是指法向模数。

齿轮模数选取及标准

齿轮模数选取及标准

齿轮模数是指齿轮的模数,它是齿轮齿数和齿轮直径的比值。

在齿轮设计中,选择合适的齿轮模数对于齿轮传动的效率、传动比、噪音等性能有着重要的影响。

因此,正确选取齿轮模数并符合相应的标准是至关重要的。

首先,确定齿轮传动的工作条件。

在选择齿轮模数之前,需要明确齿轮传动的工作条件,包括传动功率、转速、工作环境等因素。

这些因素将直接影响齿轮的选材、强度、耐磨性等性能指标,从而影响齿轮模数的选择。

其次,根据传动比确定齿轮模数范围。

传动比是指输入轴和输出轴的转速比,它决定了齿轮的齿数比例,进而影响齿轮的模数选择。

一般来说,传动比越大,齿轮模数越小,反之亦然。

因此,在确定传动比的基础上,可以初步确定齿轮模数的范围。

接着,考虑齿轮传动的效率和噪音。

齿轮传动的效率和噪音是齿轮设计中需要重点考虑的问题。

通常情况下,较大的齿轮模数可以提高齿轮传动的效率,但也会增加齿轮的尺寸和重量;而较小的齿轮模数则有利于减小齿轮的噪音,但可能降低传动效率。

因此,在确定齿轮模数时,需要综合考虑效率和噪音的平衡。

最后,符合相应的标准和规范。

齿轮模数的选择需要符合国家或行业标准的规定,这些标准和规范通常包括齿轮模数的范围、精度等要求。

在实际设计中,需要严格遵循这些标准和规范,以确保齿轮传动的可靠性和稳定性。

总之,齿轮模数的选取及标准是齿轮设计中的重要环节,需要综合考虑传动条件、传动比、效率、噪音以及符合的标准和规范。

只有在这些因素都得到合理的考虑和平衡的情况下,才能选择出合适的齿轮模数,从而保证齿轮传动的性能和可靠性。

亚特兰齿轮齿条初步选型文件

齿轮齿条及其驱动的选型1、齿条:应用范围:该系统可以完美的应用在很多行业中,包括高定位精度和重复定位要求的设备,龙门型机床,拾放机器人,数控镂铣机,材料处理系统等。

这种系统可以轻松应对重载和高使用比率。

服务行业包括:物料搬运,自动化,汽车,航空航天,机床和机器人。

供货周期:标准部件2~3周的供货期,理想的满足设备制造商的及时供货周期安排。

分类:⑴新型StrongLine齿条采用创新的渗碳淬火过程,增加了齿条的强度,无论齿面还是齿条底部,最大限度的提高功率密度,刚度和性能;⑵新型超高精度DIN3 & 5级淬火磨削齿条,在一个受控环境内精确地加工生产,保证了精度达到每米0.012毫米以下。

齿条类型:下面是4个基础类型齿条。

斜齿和直齿对比:斜齿齿条比直齿齿条有一些明显的优势,包括:斜齿运行噪音小,特别是高速运行;斜齿比直齿有更高的接触率(有效的接触齿多),从而提高承载能力;斜齿齿条长度是整数,例如500.0毫米或1000.0毫米,更容易装配到机台上。

而直齿齿条的长度多为圆周率的倍数,例如:502.65毫米或1005.31毫米;大多数情况下,成本与直齿齿条相同。

齿条精度等级概述:提供4个种类,8个精度等级的齿条供您选择,每种齿条都有特定的应用范围。

精度等级表示齿条齿的精度,从而影响齿轮齿条副的定位精度,间隙和噪声水平等。

我们建议无论选用何种齿条,都要选用淬火磨削齿轮。

当谈到齿轮齿条的精度时,往往受三个因素影响:背隙,节距误差,齿的品质。

背隙是齿轮齿条齿面之间的间隙量,将取决于选定的齿条,齿轮和齿条安装精度。

可以通过我们的消息齿轮轴或双输出齿轮驱动系统来完全消除背隙。

节距误差是指节距的理论值和实际值之间的差异。

这取决于所选定的齿条品质,技术手册中GTf值。

一些伺服系统可以通过激光干涉补偿该误差。

如果要实现长行程的零累计节距误差请联系我们。

齿的品质是指齿面的加工精度,影响驱动轴的运行精度,平滑性,背隙和噪音等级。

蜗轮蜗杆-齿轮-齿条的计算及参数汇总

蜗轮蜗杆- 齿轮-齿条的计算及参数汇总渐开线齿轮有五个基本参数,它们分别是:标准齿轮:模数、压力角、齿顶高系数、顶隙系数为标准值,且分度圆上的齿厚等于齿槽宽的渐开线齿轮。

我国规定的标准模数系列表注:选用模数时,应优先采用第一系列, 其次是第二系列,括号内的模数尽可能不用系列(1)渐开线圆柱齿轮模数(GB/T 1357-1987)第一系列0.1 0.12 0.15 0.2 0.25 0.3 0.4 0.5 0.6 0.8 11.25 1.5 22.5 3 4 5 6 8 10 12 16 20 25 32 40 50第二系列0.35 0.7 0.9 0.75 2.25 2.75 (3.25 )3.5 ( 3.75 )4.55.5 (6.5 )7 9 (11)14 18 22 28 (30)36 45(2)锥齿轮模数(GB/T 12368-1990)0.4 0.5 0.6 0.7 0.8 0.9 1 1.125 1.25 1.375 1.5 1.75 22.25 2.5 2.75 33.25 3.5 3.75 44.5 55.5 66.5 7 8 910 11 12 14 16 18 20 22 25 28 30 32 36 40 45 50注: 1. 对于渐开线圆柱斜齿轮是指法向模数。

2. 优先选用第一系列,括号内的模数尽可能不用3. 模数代号是m,单位是mm名称含有蜗轮的标准SH/T 0094-91 (1998 年确认)蜗轮蜗杆油94KBSJ 1824-81 小模数蜗轮蜗杆优选结构尺寸206KBJB/T 8809-1998 SWL 蜗轮螺杆升降机型式、参数与尺寸520KBJB/T 8361.2-1996 高精度蜗轮滚齿机技术条件206KBJB/T 8361.1-1996 高精度蜗轮滚齿机精度261KB名称含有蜗杆的标准SH/T 0094-91 (1998 年确认)蜗轮蜗杆油94KBQC/T 620-1999 A 型蜗杆传动式软管夹子347KBQC/T 619-1999 B 型和 C 型蜗杆传动式软管夹子83KBGB/T 19935-2005 蜗杆传动蜗杆的几何参数-蜗杆装置的铭牌、中心距、用户提供给制造者的参数121KBSJ 1824-81 小模数蜗轮蜗杆优选结构尺寸206KB蜗杆磨床 技术条件 160KB 蜗杆磨床 精度检验 244KB 平面包络环面蜗杆减速器 922KB 普通磨具 蜗杆砂轮 250KB 直廓环面蜗杆减速器 731KB 圆弧圆柱蜗杆减速器 467KB 立式圆弧圆柱蜗杆减速器 175KB 立式锥面包铬圆柱蜗杆减速器 203KB ZC1 型双级蜗杆及齿轮蜗杆减速器 548KB 轴装式圆弧圆柱蜗杆减速器 679KB 锥面包络圆柱蜗杆减速器 524KB 蜗杆减速器 加载试验方法 96KB圆弧圆柱蜗杆减速器 产品质量分等 274KB 蜗杆砂轮磨齿机 精度检验 287KBJB/T 9925.2-1999JB/T 9925.1-1999JB/T 9051-1999 JB/T 8373-1996 JB/T 7936-1999 JB/T 7935-1999 JB/T 7848-1995 JB/T 7847-1995 JB/T 7008-1993 JB/T 6387-1992 JB/T 5559-1991 JB/T 5558-1991JB/T 10008-1999 测量蜗杆267KBHG/T 3139.8-2001 釜用立式减速机CW 系列圆柱齿轮、圆弧圆柱蜗杆减速机646KBHG/T 2738-1995 轮胎定型硫化机用平面二次包络环面蜗杆减速机系列与基本参数182KB齿轮的基本参数2009-11-15 16:3610.1.2 直齿圆柱齿轮的基本参数、各部分的名称和尺寸关系当圆柱齿轮的轮齿方向与圆柱的素线方向一致时,称为直齿圆柱齿轮。

齿轮标准大全

齿轮标准大全(精度部分)1、GB/T 2821-92 齿轮几何要素代号(已作废)(注:已有GB/T 2821-2003 在标准参考资料<十二> 中)2、GB1356-88 渐开线圆柱齿轮基本齿廓(已作废)(注:已有GB/T 1356-2001 在标准汇编中)3、GB1357-87 渐开线圆柱齿轮模数(已作废)(注:已有“GB/T 1357-2008 通用机械和重型机械用圆柱齿轮模数”在标准汇编第九部分中)4、GB1356-88 渐开线圆柱齿轮基本齿廓、GB1357-87 渐开线圆柱齿轮模数编制说明5、GB10095-88 渐开线圆柱齿轮精度(已作废)6、GB10095-88 渐开线圆柱齿轮精度编制说明(注:已有GB/T 10095.1.2-2001 在标准参考资料<九> 中)7、GB10096-88 齿条精度8、GB10096-88 齿条精度编制说明9、GB6443-86 渐开线圆柱齿轮图样上应注明的尺寸数据10、GB6443-86 渐开线圆柱齿轮图样上应注明的尺寸数据编制说明11、GB/T13924-94 渐开线圆柱齿轮精度检验规范12、GB/T13924-94渐开线圆柱齿轮精度检验规范编制说明(注:已有GB/T 13924-2008 渐开线圆柱齿轮精度检验细则在标准参考资料<九> 中)13、JB/T53441-94 渐开线圆柱齿轮产品质量分等通则(注:标准出版社出版标准汇编中没有)14、JB/T53441-94渐开线圆柱齿轮产品质量分等通则编制说明(蜗轮蜗杆部分)1、GB10085-88 圆柱蜗杆传动基本参数2、GB10085-88圆柱蜗杆传动基本参数编制说明3、GB10086-88 圆柱蜗杆传动、蜗轮术语及代号4、GB10087-88 圆柱蜗杆基本齿廓5、GB10087-88 圆柱蜗杆基准齿形编制说明6、GB10088-88 圆柱蜗杆模数和直径7、GB10088-88 圆柱蜗杆模数和直径编制说明8、GB10089-88 圆柱蜗杆、蜗轮精度9、GB10089-88 圆柱蜗杆、蜗轮精度编制说明10、GB/T12760-91 圆柱蜗杆、蜗轮图样上应注明的尺寸数据(圆弧齿轮部分)1、GB 1840-89 圆弧圆柱齿轮模数2、GB 1840-89 圆弧圆柱齿轮模数修订说明3、GB12759=91 双圆弧圆柱齿轮基本齿廓4、GB12759=91 双圆弧圆柱齿轮基本齿廓编制说明5、GB/T13799-92 双圆弧圆柱齿轮承载能力计算方法6、、GB/T13799-92双圆弧圆柱齿轮承载能力计算方法编制说明7、GB/T14348.1-93 双圆弧齿轮滚刀型式和尺寸(注:标准出版社出版标准汇编中没有)8、GB/T14348.2-93 双圆弧齿轮滚刀技术条件(注:标准出版社出版标准汇编中没有)9、GB/T14348.1-93双圆弧齿轮滚刀型式和尺寸、GB/T14348.2-93双圆弧齿轮滚刀技术条件编制说明10、GB/T 15752-1995 圆弧圆柱齿轮基本术语11、GB/T 15752-1995 圆弧圆柱齿轮基本术语编制说明12、GB/T 15753-1995 圆弧圆柱齿轮精度13、GB/T 15753-1995 圆弧圆柱齿轮精度编制说明(锥齿轮部分)1、GB10062-88 锥齿轮承载能力计算方法(已作废)(注:已有GB/T 10062.1.2.3-2003 在标准参考资料<十一> 中)2、GB10062-88 锥齿轮承载能力计算方法编制说明3、GB11365-89 锥齿轮和准双曲面齿轮精度4、GB11365-89 锥齿轮和准双曲面齿轮精度编制说明5、GB11367-89 锥齿轮胶合承载能力计算方法(注:标准出版社出版标准汇编中没有)6、GB11367-89 锥齿轮胶合承载能力计算方法编制说明7、GB12368-90 锥齿轮模数8、GB12368-90 锥齿轮模数编制说明9、GB12369-90 直齿及斜齿锥齿轮基本齿廓10、GB12369-90 直齿及斜齿锥齿轮基本齿廓编制说明11、GB12370-90 锥齿轮和准双曲面齿轮术语12、GB12371-90 锥齿轮图样上应注明的尺寸数据13、GB12371-90 锥齿轮图样上应注明的尺寸数据编制说明(齿轮装置部分)1、GB6404-86 齿轮装置噪声声功率级测定方法(已作废)(注:已有GB/T 6404.1-2005/ISO 8579-1:2002(代替GB/T 6404-1986)齿轮装置的验收规范第1部分:空气传播噪声的试验规范在最新标准中)2、GB6404-86 齿轮装置噪声声功率级测定方法编制说明3、GB8542-87 透平齿轮传动装置技术条件4、GB8542-87 透平齿轮传动装置技术条件编制说明5、GB8543-87 验收试验中齿轮装置机械振动的测定(已作废)(注:已有GB/T 6404.2-2005/ISO 8579-2:2002(代替GB/T 8543-1987)齿轮装置的验收规范第2部分:验收试验中齿轮装置机械振动的测定在最新标准中)6、GB8543-87 验收试验中齿轮装置机械振动的测定编制说明7、GB/T14231-93 齿轮装置效率测定方法8、GB/T14231-93 齿轮装置效率测定方法编制说明9、JB/T5076-91 齿轮装置噪声评价10、JB/T5076-91 齿轮装置噪声评价编制说明11、JB/T5077-91 通用齿轮装置型式试验方法12、JB/T5077-91 通用齿轮装置型式试验方法编制说明13、JB/T6078-92 齿轮装置质量检验总则14、JB/T6078-92 齿轮装置质量检验总则编制说明15、JB/T7929-95 齿轮传动装置清洁度16、JB/T7929-95 齿轮传动装置清洁度编制说明17、JB/T8831-1999 工业齿轮润滑油选用方法(已作废)(注:已有JB/T8831-2001 在标准出版社出版标准汇编中)18、JB/T8831-1999 工业齿轮润滑油选用方法编制说明(齿轮热处理部分)1、GB/T3480.5-2008 直齿轮和斜齿轮承载能力计算第五部分;材料的强度和质量2、GB/T3480.5-2008 直齿轮和斜齿轮承载能力计算第五部分;材料的强度和质量编制说明3、GB/T17879-1999 齿轮磨削后表面回火的浸蚀检验(注:标准出版社出版标准汇编中没有)4、GB/T17879-1999 齿轮磨削后表面回火的浸蚀检验编制说明5、JB/T5078-91 高速齿轮材料选择及热处理质量控制的一般规定6、JB/T7516-94 齿轮气体渗碳热处理工艺及其质量控制7、JB/T9171-1999 齿轮火焰及感应淬火工艺及其质量控制8、JB/T9171-1999 齿轮火焰及感应淬火工艺及其质量控制标准介绍9、JB/T9172-1999 齿轮渗氮、氮碳共渗工艺及其质量控制10、JB/T9172-1999 齿轮渗氮、氮碳共渗工艺及其质量控制标准介绍11、JB/T9173-1999 齿轮碳氮共渗工艺及其质量控制12、JB/T9173-1999 齿轮碳氮共渗工艺及其质量控制标准介绍(齿轮减速器部分)1、JB/T8853-2001 圆柱齿轮减速器2、JB/T7935-1999 圆弧圆柱蜗杆减速器3、JB/T7936-1999 直廓环面蜗杆减速器4、JB/T9050.1-1999 圆柱齿轮减速器通用技术条件5、JB/T9050.2-1999 圆柱齿轮减速器接触斑点测定方法6、JB/T9050.3-1999 圆柱齿轮减速器加载试验方法7、JB/T9051-1999 平面包络环面蜗杆减速器(新齿轮精度部分)1、GB/T10095.1-2008 圆柱齿轮精度制第1部分:轮齿同侧齿面偏差的定义和允许值2、GB/T10095.2-2008 圆柱齿轮精度制第2部分:径向综合偏差与径向跳动的定义和允许值3、GB/Z18620.1-2008 圆柱齿轮检验实施规范第1部分:轮齿同侧齿面的检验4、GB/Z18620.2-2008 圆柱齿轮检验实施规范第2部分:径向综合偏差、径向跳动、齿厚和侧隙的检验3、GB/Z18620.3-2008 圆柱齿轮检验实施规范第3部分:齿轮坯、轴中心距和轴线平行度4、GB/Z18620.4-2008 圆柱齿轮检验实施规范第4部分:表面结构和轮齿接触斑点的检验5、GB/T 13924-2008 渐开线圆柱齿轮精度检验细则6、GB/T 1357-2008 通用机械和重型机械用圆柱齿轮模数(齿轮刀具国标部分)1、GB/T 6081-2001 直齿插齿刀基本型式和尺寸2、GB/T 6082-2001 直齿插齿刀通用技术条件3、GB/T 6083-2001 齿轮滚刀基本型式和尺寸4、GB/T 6084-2001 齿轮滚刀通用技术条件5、GB/T 14333-93 盘形剃齿刀6、GB/T 14348.1-93 双圆弧齿轮滚刀型式和尺寸7、GB/T 14348.2-93 双圆弧齿轮滚刀技术条件8、GB 9205-88 镶片齿轮滚刀(齿轮刀具行标部分)1、JB/T 2494.1-94 小模数齿轮滚刀基本型式和尺寸2、JB/T 2494.2-94 小模数齿轮滚刀技术条件3、JB/T 3095.1-94 小模数直齿插齿刀基本型式和尺寸4、JB/T 3095.2-94 小模数直齿插齿刀技术条件5、JB/T 3227-1999 高精度齿轮滚刀通用技术条件6、JB/T 4103-94 剃前齿轮滚刀基本型式和尺寸7、JB/T 4104-94 剃前齿轮滚刀技术条件8、JB/T 7654.1-94 整体硬质合金小模数齿轮滚刀基本型式和尺寸9、 JB/T 7654.2-94 整体硬质合金小模数齿轮滚刀技术条件10、JB/T 7967-1999 渐开线内花键插齿刀基本型式和尺寸11、JB/T 7968.1-1999 磨前齿轮滚刀基本型式和尺寸12、JB/T 7968.2-1999 磨前齿轮滚刀技术条件13、JB/T 7970.1-1999 盘形齿轮铣刀基本型式和尺寸14、JB/T 7970.2-1999 盘形齿轮铣刀技术条件15、JB/T 8345-96 弧齿锥齿轮铣刀1︰24圆锥孔尺寸及公差16、JB/T 9990.1-1999 直齿锥齿轮精刨刀基本型式和尺寸17、JB/T 9990.2-1999 直齿锥齿轮精刨刀技术条件(锥齿轮部分)1、GB/T10062.1-2003/ISO10300-1:2001 锥齿轮承载能力计算方法第1部分:概述和通用影响系数2、GB/T10062.2-2003/ISO10300-1:2001 锥齿轮承载能力计算方法第2部分:齿面接触疲劳(点蚀)强度计算3、GB/T10062.3-2003/ISO10300-1:2001 锥齿轮承载能力计算方法第3部分:齿根弯曲强度计算4、GB/Z6413.1-2003/ISO/TR 13989-1:2000 圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第1部分:闪温法5、GB/Z6413.2-2003/ISO/TR 13989-1:2000 圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第2部分:积分温度法1、GB/Z 19414-2003/ISO/TR 13593:1999 工业用闭式齿轮齿轮传动装置2、GB/T 19406-2003/ISO 9085:2002 渐开线直齿和斜齿圆柱齿轮承载能力计算方法工业齿轮应用3、GB/T2821-2003/ISO 701:1998 齿轮几何要素代号(齿轮量仪部分)1、GB/T 1217-2004 公法线千分尺2、GB 5106-85 圆柱直齿渐开线花键量规3、GB 6060.2-85 表面粗糙度比较样块磨、车、镗、铣、插及刨加工表面4、GB 6060.5-88 表面粗糙度比较样块抛(喷)丸、喷砂加工表面5、GB/T 6316-1996 齿厚游标卡尺6、GB/T 6320-1997 杠杆齿轮比较仪7、GB/T 6467-2001 齿轮渐开线样板8、GB/T 6468-2001 齿轮螺旋线样板9、GB 10919-89 矩形花键量规10、JB/T 10008-1999 测量蜗杆11、JB/T 10012-1999 万能测齿仪12、JB/T 10013-1999 万能渐开线检查仪13、JB/T 10019-1999 齿轮齿距测量仪14、JB/T 10020-1999 万能齿轮测量机15、JB/T 10021-1999 齿轮螺旋线测量仪16、JB/T 10022-1999 便携式齿轮齿距测量仪17、JB/T 10023-1999 便携式齿轮基节测量仪18、JB/T 10024-1999 立式滚刀测量仪19、JB/T 10025-1999 齿轮双面啮合综合测量仪20、JB/T 10026-1999齿轮单面啮合整体误差测量仪。

齿轮齿条设计计算举例

齿轮齿条设计计算举例Chapter 4 Gear Design4.1 n of Gear Parameters [8]The gear module value is selected as m=10.the number of teeth on the driving gear is z=6.the pressure angle is α=20°。

and the helix angle is β=12°。

The number of teeth on the gear rack should be determined based on the value ___。

The gear speed is n=10 r/min。

the gear n torque is 221 N·m。

and the steering gear works for 8 hours a day with a service life of not less than 5 years.The driving small gear is made of 20MnCr5 material and is carburized and quenched。

while the gear rack is commonly made of 45 steel or 41Cr4 and is quenched by high frequency。

The surface hardness should be above 56HRC。

To ce weight。

the shell is made of aluminum alloy die-casting.4.2 n of Gear Geometric ns [2]___ top height ha = 17.tooth root height hf = 5.5.and tooth height h = ha + hf = 22.5.The ___ χ=1.The tooth thickness at theaddendum circle is han=2.5×(1+χ)/n=4.25 mm。

齿轮的选择

N1 60 156.67 1 2 8 300 12 5.41108

N2

8 5 . 4 1 1 0 8 1 . 1 0 1 0 4.9

7)取接触疲劳寿命系数 K HN 1 0.91; K HN 2 0.94。 8)计算接触疲劳许用应力。 取失效概率为 1%,安全系数 S=1,由式

d1 63.044 3.15 mm z1 20

3. 弯曲强度的设计公式为

m

3

2 KT1 YFaYSa d z12 F

(1) 确定公式内的各计算数值 1)由图查得小齿轮的弯曲疲劳强度极限 FE1 500MPa ;大齿轮的弯曲疲劳强 度极限 FE 2 380MPa ; 2)由图取弯曲疲劳寿命系数 K FN 1 0.88 , K FN 2 0.91 ; 3)计算弯曲疲劳许用应力。 取弯曲疲劳安全系数 S 1.4 ,由式

3)查表选取齿宽系数 d =1

1

4)查表得材料的弹性影响系数 Z E =189.8 MPa 2 。 5)按齿面硬度查得小齿轮的接触疲劳强度极限 H lim1 =600 MPa ;大齿轮的接触 疲劳强度极限 H lim2 =550 MPa 6)由公式 N 60njLh 计算应力循环次数。n 为齿轮转速(单位为 r/min) ;j 为齿 轮每转一周时,同一齿面啮合次数; Lh 为齿轮的工作寿命(单位为 h) 。

4)计算载荷系数 K 。

5)查取齿形系数。 由表查得

YFa1 2.65 ; YFa 2 2.184

6)查取应力校正系数。 由表查的

YSa1 1.58 ; YSa 2 1.788

7)计算大、小齿轮的

YFaYSa

F

并加以比较。

龙门铣工作台齿轮齿条的选型计算

龙门铣工作台齿轮齿条的选型计算ATLANTA产品在龙门机床方案上的选型计算4(1、大型龙门镗铣床参数要求 1(水平移动重物的重量m=115T;2(水平负载移动线速度v=10m/min;整体行程s=12m;3(负载移动加速度要求a=0.5m/sec ;4(重力加速度g=9.81m/sec ; 5(水平负载移动摩擦系数μ =0.005; 6(采用双伺服驱动系统4(2、齿轮齿条负荷计算、选型4(2(1 受力分析计算对于水平运行负载,受力计算中主要考虑加速力,摩擦力要求。

1(加速力的计算依据公式:F =m?a(4-1)其中:m=115000kg,a=0.5 m/sec代入相关数据,得到F =115000×0.5 =57500 N2(摩擦力的计算依据公式:F =μ?m?g(4-2)其中:m=115000kg;g=9.81m/sec ;μ =0.005代入相关数据,得到F =0.005×115000×9.81 =5641 N4(2(2 力矩的计算及校核1(伺服双驱力矩公式的确定依据公式:T =(4-3)其中F为系统整体受力,d 为齿轮节圆直径。

考虑到采用双伺服系统驱动。

每边齿轮齿条所承受的力矩,要相对减少,依据ATLANTA经验,取系数0.65。

由此导出单边齿轮齿条所承受力矩公式:T =0.65× (4-4)2(总体力的确定F= F+F (4-5)代入相关数据,有F=57500 +5641=63141 N3(模数的确定和校核,d 的确定对应ATLANTA公司几乎全系列的齿轮齿条产品,ATLANTA公司都做了具体的测试,并得出齿轮齿条传动的选配负荷表(参见ATLANTA样本83页)。

参照83页负荷表,由所计算负荷值,根据经验,可初步判定模数为6,8,10的齿轮齿条可以满足力矩要求。

以下以直齿为参照一一进行校核:1(模数为6齿轮齿条的校核(1)选择代表性产品参照样本P 页,以21齿,精度等级7e25,型号为24 67 421模数6齿轮为计算依据,其节圆直径d =126。

齿轮选择

由上面计算的各轴之间的传动比,初步设定各个齿轮的齿数。

本次毕业设计用的传动比都是确定的可以参考 《机械制造装备设计》p100页表2-8各种常用传动比使用齿轮进行试选择。

根据课本上对在传动比中的最小齿轮的要求,来确定最小齿数大于18~20个齿;对于三联滑移齿轮它的要求就比交简单了,确保最大的那个齿轮的齿数比第二大的齿轮的数多四个以上的齿数即可,这么做是为了防止在变速时滑移齿轮碰到与最大齿啮合的齿轮。

第一组齿轮齿数的确定:传动比:1011u ϕ==, 2111.41u ϕ==查《机械制造装备设计》表2-8,齿数和z S 取721Z =36,2Z =36,3Z =30,4Z =42;第二组齿轮齿数的确定:传动比:1011u ϕ==,22112u ϕ==,24114u ϕ== 齿数和z S 取90:5Z =18,6Z =72,7Z =45,8Z =45,9Z =30,10Z =60;第三组齿轮齿数的确定:传动比:2121u ϕ==,24114u ϕ==齿数和z S 取120:11Z =80,12Z =40,13Z =24,14Z =96,4.3.2 齿轮模数的计算(1)Ⅰ轴与Ⅱ轴之间齿轮的弯曲疲劳的计算:kw N N d 18.041⨯==η=0.72kwmm mm mm zn N m j 55.11504272.0323233=⨯=≥ω (j n 为大齿轮的计算转速)齿轮面点蚀的计算:mm mm mm n N A j 41.6215072.037037033==≥ 取A=65mm ,根据算出的两齿轮中心距A 以及两齿的齿数和计算出模数: 17.260652221=⨯=+=Z Z A m j 在此处键入公式。

比较ωm 与j m ,然后选取这两个数中比较大的一个作为选取的对象。

上式中ωm =1.55;j m =2.17取17.2=j m ,圆整后取3m =(1) Ⅱ轴-Ⅲ轴之间的齿轮的弯曲疲劳的计算: 与上述同理求得ωm =2.22;j m =2.67 取67.2=j m ,圆整后取3m = (3)Ⅲ轴主轴之间的齿轮的弯曲疲劳的计算: 同理求得ωm =2.35;j m =2.17 取35.2=j m ,圆整后取3m =4.3.3齿宽的确定:由公式m B m ϕ=(=m ϕ6~10,m 为模数)得:I 轴和II 轴啮合的齿轮的齿宽为:()61031830I B mm =⨯=II 轴和III 轴啮合的齿轮的齿宽为:()61031830II B mm =⨯=III 轴和主轴啮合的齿轮的齿宽为:()61031830III B mm =⨯=每对啮合的的齿轮由于种种的原因(装配误差、轴的微细移动、齿轮制造时的误差等)都不能完整的配合在一起,这样就增大了齿轮的载荷负担,容易造成齿轮的损坏,影响传动的稳定性,从而导致主轴转速的不稳定,造成加工误差增大甚至出现废品,造成不必要的浪费。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮齿条及其驱动的选型

1、齿条:

应用范围:该系统可以完美的应用在很多行业中,包括高定位精度和重复定位要求的设备,龙门型机床,拾放机器人,数控镂铣机,材料处理系统等。

这种系统可以轻松应对重载和高使用比率。

服务行业包括:物料搬运,自动化,汽车,航空航天,机床和机器人。

供货周期:标准部件2~3周的供货期,理想的满足设备制造商的及时供货周期安排。

分类:⑴新型StrongLine齿条采用创新的渗碳淬火过程,增加了齿条的强度,无论齿面还是齿条底部,最大限度的提高功率密度,刚度和性能;⑵新型超高精度DIN3 & 5级淬火磨削齿条,在一个受控环境内精确地加工生产,保证了精度达到每米0.012毫米以下。

齿条类型:下面是4个基础类型齿条。

斜齿和直齿对比:斜齿齿条比直齿齿条有一些明显的优势,包括:斜齿运行噪音小,特别是高速运行;斜齿比直齿有更高的接触率(有效的接触齿多),从而提高承载能力;斜齿齿条长度是整数,例如500.0毫米或1000.0毫米,更容易装配到机台上。

而直齿齿条的长度多为圆周率的倍数,例如:502.65毫米或1005.31毫米;大多数情况下,成本与直齿齿条相同。

齿条精度等级概述:提供4个种类,8个精度等级的齿条供您选择,每种齿条都有特定的应用范围。

精度等级表示齿条齿的精度,从而影响齿轮齿条副的定位精度,间隙和噪声水平等。

我们建议无论选用何种齿条,都要选用淬火磨削齿轮。

当谈到齿轮齿条的精度时,往往受三个因素影响:背隙,节距误差,齿的品质。

背隙是齿轮齿条齿面之间的间隙量,将取决于选定的齿条,齿轮和齿条安装精度。

可以通过我们的消息齿轮轴或双输出齿轮驱动系统来完全消除背隙。

节距误差是指节距的理论值和实际值之间的差异。

这取决于所选定的齿条品质,技术手册中GTf值。

一些伺服系统可以通过激光干涉补偿该误

差。

如果要实现长行程的零累计节距误差请联系我们。

齿的品质是指齿面的加工精度,影响驱动轴的运行精度,平滑性,背隙和噪音等级。

软材齿条精度达到DIN9级。

感应淬火齿条精度达到DIN10级是由于热处理工艺导致的变形。

淬火调质齿条精度达到DIN8级。

淬火&磨削齿条精度达到了DIN6级,由于对齿面精密研磨。

至于更高精度的应用,必须应用高精密的热处理和磨削。

齿轮齿条的选择:选择正确型号的齿轮齿条取决于很多因素,包括精度和负载的要求,设计的约束,成本等。

有时会出现两套不同的齿条方案供选择,每套方案都有优点和缺点。

齿轮齿条的典型选择是基于峰值周期的力矩,通常发生在加速或是减速过程中。

峰值力矩取决于被移动物体的质量,速度与时间曲线的周期,轴承的摩擦,其他作用在驱动轴上的力。

下表中显示的是各个模数齿条承受的最大切向力

选型时要考虑工作系数对评级的影响。

什么是模数?模数是公制的节距,与径节成倒数关系。

例如模数=25.4/径节。

润滑:齿轮齿条应用到传动系统,其中润滑是最关键的。

在齿面形成一层薄薄的油脂薄膜可以很好的保护齿面,因为金属和金属直接接触可能导致齿的损毁。

推荐使用亚特兰自动润滑系统,该系统通过与齿轮或是齿条直接啮合的毛毡齿轮供油。

使系统得到持续的润滑作用,延长了系统使用寿命,维护了齿轮系统的精度。