第五节 陶瓷型铸造

陶瓷型铸造制模技术

陶瓷型铸造制模技术李建生;胡建明;王威【摘要】介绍了陶瓷型铸造制模的工艺过程和工艺特点,并指出了陶瓷型铸件常见缺陷及防止方法.【期刊名称】《模具制造》【年(卷),期】2011(011)002【总页数】5页(P72-76)【关键词】陶瓷型铸造制模;工艺特点;缺陷防止方法【作者】李建生;胡建明;王威【作者单位】山东龙威模具加工中心,山东聊城,252000;山东龙威模具加工中心,山东聊城,252000;山东龙威模具加工中心,山东聊城,252000【正文语种】中文【中图分类】TG249.9陶瓷型铸造是20世纪50年代由英国人诺尔·肖氏首先研究成功,在此基础上出现了几百个专利,不断改进而发展起来的一种精密铸造方法,又称陶瓷型精密铸造,在工业生产中应已很广。

陶瓷型铸造是使用水解硅酸乙酯做粘结剂的陶瓷浆料,灌注成铸型生产铸件的铸造方法,又分整体陶瓷铸型和复合陶瓷铸型两种。

(1)整体陶瓷铸型。

铸型全部是由陶瓷浆料灌注而成。

其成形的工艺流程见图1实线部分,也可用图2表示。

整体陶瓷型所用陶瓷浆料太多,成本高,仅用于制造各种陶瓷芯或砂型中的陶瓷镶块。

(2)复合陶瓷铸型。

整体陶瓷铸型全部使用陶瓷浆料其成本较高,而且陶瓷型的透气性小,型壁太厚喷烧时型易产生较大的变形,故在生产中广泛使用复合陶瓷铸型,又称带底套的陶瓷铸型。

即仅在铸型型腔表面薄薄一层用陶瓷浆料,其余部分铸型采用水玻璃砂底套和金属型底套。

水玻璃砂底套制作方便、透气性好、成本低应用较普遍。

复合陶瓷铸型法见图3所示。

(1)陶瓷型铸造具有以下优缺点:①铸件的表面光洁度高,铸件的尺寸精度高。

陶瓷铸型的型腔表面采用的是与熔模铸造型壳相似的陶瓷浆料,母模是在浆料硬化后起模的,因此铸型精确而光洁,所生产的铸件尺寸精度为CT6~CT8,表面粗糙度值为Ra3.2~12.5μm,远低于砂型铸件。

表1所示是陶瓷型铸钢件的尺寸精度,表2所示为不同合金的陶瓷型铸件的尺寸精度可以铸出大型精密铸件;②熔模铸造虽能铸出尺寸精确、光洁度高的铸件,但由于本身工艺的限制,浇注的铸件重量一般都较小,最大件只有几十公斤。

金工-第十章_-铸造

铸造在机械制造业中应用十分广泛, 铸造在机械制造业中应用十分广泛, 在各种类型的机器设备中铸件占很大 比重。如表所示。 比重。如表所示。

各类机械工业中铸件重量比

机 械 类 别 机床、内燃机、重型机器 机床、内燃机、 风机、 风机、压缩机 拖拉机 农业机械 汽车

% 70--90 60--80 50--70 40--70 20--30

第十章

铸造

第一节 第二节 第三节 第四节 第五节 第六节 第七节

铸造概述 砂型铸造 铸造工艺图 合金的铸造性能 铸件的结构工艺性 特种铸造 铸造新技术简介

第一节

铸造概述

铸造是指熔炼金属 制造铸型, 是指熔炼金属, ◇ 铸造是指熔炼金属,制造铸型,并将熔融金属浇入与零件形状相适应的铸型 中,待凝固后获得一定形状、尺寸和性能的金属零件或毛坯的成形方法。 待凝固后获得一定形状、尺寸和性能的金属零件或毛坯的成形方法。 用铸造成形方法得到的毛坯称为铸件 铸件, ◇ 用铸造成形方法得到的毛坯称为铸件,多数铸件还需经过切削加工后才能成 为零件。 为零件。 一、铸造成形特点 铸造成形特点 优点: 优点:1)铸造成形适应性广; 铸造成形适应性广; 2)铸造成形具有良好的经济性; 铸造成形具有良好的经济性; 缺点: 缺点:1)铸造组织疏松、晶粒粗大,内部易产生缩孔、缩松、气孔等缺陷; 铸造组织疏松、晶粒粗大,内部易产生缩孔、缩松、气孔等缺陷; 2)铸件力学性能较低; )铸件力学性能较低; 3)铸造工序多,难以精确控制,是铸件质量不够稳定; )铸造工序多,难以精确控制,是铸件质量不够稳定 4)劳动条件较差 劳动强度较大。 劳动条件较差,劳动强度较大 劳动条件较差 劳动强度较大。

第二节

砂型铸造

砂型铸造是应用最广的铸造方法,约占总产量的80%以上,其基本工艺过程如下: 砂型铸造是应用最广的铸造方法,约占总产量的80%以上,其基本工艺过程如下: 80%以上

陶瓷型铸造的发展进程和方向

1 陶瓷型铸造 的诞生及 演变

陶瓷 型铸 造就是 在 砂 型铸造 和熔 模铸 造 的基 础 上

发展 起来 的 ,同其 他铸 造方 法 (Байду номын сангаас如金 属 型铸 造 ,压 力 铸 造 ,离 心铸 造 ,挤压 铸造 等) 比较 ,其 尺 寸精 度 和

其 铸 件重量从 几十 克到 几 十吨不 等 ,而且 生 产铸型 的

developmentdirectionthedevelopmentand1陶瓷型铸造的诞生及演变陶瓷型铸造就是在砂型铸造和熔模铸造的基础上发展起来的同其他铸造方法如金属型铸造压力铸造离心铸造挤压铸造等比较其尺寸精度和表面粗糙度介于克郎宁croning壳型铸造和熔模铸造之间人们把这种铸造工艺归结为精密铸造领域

Ab t c : Ce a i mol c sig a b c me a i p R n m e h d o r d c lr e s ae s r t a rm c d a t h s e o n m o a t n to t p o u e a g — c l

t ik wa ld r c s o c s i g 。 I h s gr a p l a i n c n m i v le。l h s a e ,t e h c — l p e ii n a t s t a e t a pi t e n c on a d e o o c a u nti p p r h r s a c t t s o e a i o d c s i g a d i e e o m e t d r c i n i h s e t r r e e r h s a u fc r m C m l a t n t d v l p n s n i t n t e 21 t c n u y we e e o

铸造造型材料

铸造造型材料铸造是一种常见的金属加工方法,通过将熔化的金属注入模具中,然后冷却凝固成型。

在铸造过程中,选择合适的造型材料对于产品的质量和性能有着至关重要的影响。

本文将介绍几种常见的铸造造型材料及其特点。

首先,砂型是最常用的造型材料之一。

砂型铸造是指使用砂型作为铸造模具的一种铸造方法。

砂型铸造具有模具制作简单、成本低廉、适用范围广泛等优点。

砂型铸造可分为湿砂型铸造和干砂型铸造两种类型。

湿砂型铸造是指在模具中填充湿砂,然后将其振实成型;而干砂型铸造则是指在模具中填充干砂,然后采用振实或压实的方式成型。

砂型铸造的材料主要包括砂、粘结剂和水。

砂型铸造适用于各种形状和大小的铸件,广泛应用于汽车、机械、船舶等行业。

其次,金属型是另一种常见的造型材料。

金属型铸造是指使用金属型作为铸造模具的一种铸造方法。

金属型铸造具有模具寿命长、铸件表面质量高、尺寸精度高等优点。

金属型铸造可分为永久金属型铸造和临时金属型铸造两种类型。

永久金属型铸造是指使用铁、钢等金属材料制作的模具,可重复使用多次;而临时金属型铸造则是指使用铝、铜等金属材料制作的模具,通常用于小批量生产。

金属型铸造的材料主要包括铸造金属、模具材料和涂料。

金属型铸造适用于要求尺寸精度和表面质量较高的铸件,广泛应用于航空、航天、国防等高端领域。

最后,陶瓷型是一种特殊的造型材料。

陶瓷型铸造是指使用陶瓷型作为铸造模具的一种铸造方法。

陶瓷型铸造具有高温抗热、耐磨耐腐蚀、尺寸稳定等优点。

陶瓷型铸造主要应用于高温合金、不锈钢、耐热合金等特殊材料的铸造。

陶瓷型铸造的材料主要包括陶瓷型材料、粘结剂和填料。

陶瓷型铸造适用于高温、高压、腐蚀等恶劣环境下的铸造,广泛应用于航空发动机、航空航天等领域。

总之,不同的铸造造型材料具有各自独特的特点和适用范围,选择合适的造型材料对于产品的质量和性能至关重要。

在实际应用中,需要根据具体的铸造要求和工艺条件,综合考虑各种因素,选择最合适的造型材料,以确保铸件质量和生产效率的提高。

特种铸造第5次课讲义

波音767飞机上用 重63kg 356铝合金 由22个蜡模和12个 可溶芯形成蜡模

叶轮

是发动机增压器、 离心泵和压缩机 等的关键零件, 外径25mm~900mm, 叶片呈扭曲状最, 小壁厚0.5mm,

壳体

精度可达GB/T64142000 CT4~CT6、表 面粗糙度可达3.2微 米、内部质量针孔 度可达1~2级,局部 厚度最薄可达0.5mm, 结构复杂(壁薄) 尺寸精度高的特点

浆料 30

30

30~40

W①28

筛号 320目

筛号 180目

5

刚玉 浆料

50 25

— 25

30 30

—

50

30

筛号 30~50目

15 筛号 20~40目

10 筛号 30~60目

10~5

筛号 30~60目

10~5 筛号 60目

20 20

20

硅酸乙酯 水解液/mL

催化剂 (g/100mL水解液)

应用范围

矩形波导管的截止频率:fc=15×109 /l式中:l是矩形 波导管的开口最大尺寸,单位是cm,fc 的单位是Hz

圆形波导管的截止频率:fc=17.6×109 /d式中:d是圆 形波导管的内直径,单位是cm,fc 的单位是Hz

波导管由导体材料制成,波导管的加工非常精密,内 表面光洁度要求很高,能避免电磁波多次反射而产生 的高次寄生波。

2.3.3 催化剂(促凝剂)

●作用 ●种类

改变pH值,使粘结剂胶凝 有机和无机两种,以有机催化剂 性能更好

10

2010-3-22

无机催化剂

Ca(OH)2、MgO加入量(每100mL水解液)

加入量

结胶时间min

陶瓷模铸造

Step 8 Remove Boards

• After 20 minutes, take casting boards apart, scrape off(刮掉) top of plaster and bevel the edges slightly. Grasp opposite sides of the plaster/clay mold and gently twist to loosen clay from the work board as shown. Turn mold over and proceed to lift off clay from model and plaster half of the mold.

Step 14 The Pour Hole

• With both halves now clean of any particles, we now determine where to carve in your Pour Hole. It can be in one half or in both halves as shown. Bevel the outer edge of the parting line on both halves and bevel all outside edges of the mold. This keeps that edge from chipping.

Step 4 Parting Agent

• Apply Parting Agent with a soft brush covering the entire surface. Dry your brush and pick up all excess Parting Agent, leaving a very slick(光 滑的) surface on the object and parting line clay.

铸造工艺流程中的铸型材料选择指南

铸造工艺流程中的铸型材料选择指南铸造工艺是一种将液态金属或合金浇铸到预先制作好的铸型中,然后通过固化和冷却来制作成零件的方法。

在铸造工艺中,铸型材料的选择是至关重要的,它直接决定了最终零件的质量和性能。

本文将为您提供一份铸造工艺流程中铸型材料选择的指南。

一、铸造工艺概述铸造工艺是一种传统的金属成形工艺,通常分为砂型铸造、金属型铸造和陶瓷型铸造等。

无论采用哪种铸造工艺,铸型材料的选择都是十分关键的。

合理选择合适的铸型材料可以确保零件的表面质量、结构密度和尺寸精度等。

二、铸型材料的要求铸型材料在铸造工艺中必须满足以下关键要求:1. 耐高温性能:铸型材料必须能够耐受金属液体的高温,不发生熔化或破裂。

2. 可塑性:铸型材料应具有一定的塑性,以便于制作和修补。

3. 耐火性:铸型材料应具有较好的耐火性能,能够经受金属液体的冲击和高温腐蚀。

4. 热传导性:铸型材料的热传导性能应适中,以保持铸件的均匀冷却。

5. 剥离性:铸型材料应具有良好的剥离性,以便于从铸件上剥离,避免产生缺陷。

6. 经济性:铸型材料的成本应合理,并且易于获取和加工。

三、常用的铸型材料根据铸造工艺的不同,常见的铸型材料包括砂型材料、金属型材料和陶瓷型材料。

1. 砂型材料砂型铸造是一种常见的铸造工艺,它的铸型材料主要有以下几种:(1)石英砂:石英砂具有优异的耐火性和耐高温性能,还具有较好的塑性和适中的热传导性能,但成本较高。

(2)石膏砂:石膏砂成本低廉,易于加工,但热传导性能较差,不适合铸造高温金属零件。

(3)水玻璃砂:水玻璃砂具有优良的耐高温性能和耐腐蚀性能,但在流动性和塑性方面稍逊于石英砂和石膏砂。

2. 金属型材料金属型铸造是一种高精度的铸造工艺,其铸型材料主要有以下几种:(1)铸铁:铸铁具有良好的耐磨性和耐蚀性,适用于制造一些磨损和腐蚀性较大的零件。

(2)铝合金:铝合金具有低密度、良好的导热性和可塑性,适用于制造轻质零件。

(3)铜合金:铜合金具有优良的导热性和耐蚀性,适用于制造散热零件和耐腐蚀零件。

铸造造型(芯)工(初级)职业技能考试题库大全(附答案)

铸造造型(芯)工(初级)职业技能考试题库大全(附答案)一、单选题1.浇注温度一定时,造型材料导热性愈好,钢水的流动性()。

A、愈差B、愈好C、不受影响参考答案:A2.任何职业道德的适用范围都是()。

A、普遍的B、有限的C、无限的D、不特定的参考答案:B3.在相同的工艺参数下,()铸造铸件的内部质量最好。

A、砂型B、熔模C、陶瓷型D、金属型参考答案:D4.开设内浇口要避开铸件的()部位。

A、重要B、次要C、厚壁参考答案:A5.属于微型计算机系统外设的是()。

A、CPUB、内存储器C、电源D、硬盘参考答案:D6.由于型芯在金属液作用下漂浮移动,使铸件内孔位置、形状和尺寸发生偏错,而不符合铸件图要求的缺陷,称为()。

A、错型B、错芯C、偏芯D、偏析参考答案:C7.热节不大的小型铸铁件,可采用()。

A、明顶冒口B、暗顶冒口C、压边冒口D、暗侧冒口参考答案:C8.偏析、组织粗大、脱碳等属于()缺陷。

A、残缺类B、夹杂类C、成分、组织及性能不合格类D、形状及重量差错类参考答案:C9.对结构较为复杂、壁厚不均、尺寸又较大的铸件,常按()的原则来设置工艺措施。

A、顺序凝固B、同时凝固C、中间凝固D、既有A又有B参考答案:D10.市场经济条件下,()的观念不符合爱岗敬业的要求。

A、树立职业理想B、多转行多受锻炼C、干一行爱一行D、强化职业责任参考答案:B11.下列几项措施,()不适用于解决铸件变形问题。

A、加放工艺补正量B、预留反变形量C、增大加工余量D、采用同时凝固参考答案:B12.冷裂是铸件处于()时形成的。

A、凝固前B、凝固初期C、凝固末期D、弹性状态参考答案:D13.职业是人()的手段。

A、劳动B、工作C、生存D、谋生参考答案:D14.呋喃酚醛树脂宜作()自硬砂的粘结剂。

A、铸铁件B、铸钢件C、有色合金铸件D、铝合金铸件参考答案:B15.浇注系统通常由浇口杯、直浇道、横浇道和()组成。

A、集渣装置B、浇口塞C、浇口窝D、内浇道参考答案:D16.横浇道的主要作用是()。

特种铸造

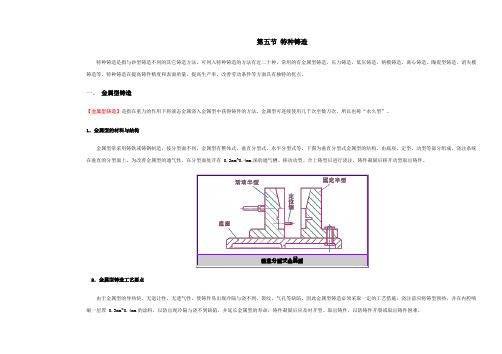

第五节特种铸造特种铸造是指与砂型铸造不同的其它铸造方法。

可列入特种铸造的方法有近二十种,常用的有金属型铸造、压力铸造、低压铸造、熔模铸造、离心铸造、陶瓷型铸造、消失模铸造等。

特种铸造在提高铸件精度和表面质量、提高生产率、改善劳动条件等方面具有独特的优点。

一、金属型铸造【金属型铸造】是指在重力的作用下将液态金属浇入金属型中获得铸件的方法。

金属型可连续使用几千次至数万次,所以也称“永久型”。

1.金属型的材料与结构金属型常采用铸铁或铸钢制造,按分型面不同,金属型有整体式、垂直分型式、水平分型式等。

下图为垂直分型式金属型的结构。

由底座、定型、动型等部分组成,浇注系统在垂直的分型面上,为改善金属型的通气性,在分型面处开有 0.2mm~0.4mm深的通气槽。

移动动型、合上铸型后进行浇注,铸件凝固后移开动型取出铸件。

2.金属型铸造工艺要点由于金属型的导热快、无退让性、无透气性,使铸件易出现冷隔与浇不到、裂纹、气孔等缺陷。

因此金属型铸造必须采取一定的工艺措施:浇注前应将铸型预热,并在内腔喷刷一层厚 0.3mm~0.4mm的涂料,以防出现冷隔与浇不到缺陷,并延长金属型的寿命;铸件凝固后应及时开型、取出铸件,以防铸件开裂或取出铸件困难。

3.金属型铸造的特点及应用范围金属型使用寿命长,可“一型多铸”,提高生产率;铸件的晶粒细小、组织致密,力学性能比砂型铸件高约25%;铸件的尺寸精度高、表面质量好;铸造车间无粉尘和有害气体的污染,劳动条件改善。

金属型铸造的不足之处是金属型制造周期长、成本高、工艺要求高,且不能生产形状复杂的薄壁铸件,否则易出现浇不足和冷隔等缺陷;受铸型材料的限制,浇注高熔点的铸钢件和铸铁件时,金属型的寿命低。

目前金属型铸造主要用于大批量生产形状简单的铝、铜、镁等非铁金属及合金铸件。

如铝合金活塞、油泵壳体,铜合金轴瓦、轴套等。

二、压力铸造【压力铸造】是指熔融金属在高压下快速压入铸型中,并在压力下凝固的铸造方法,简称“压铸”。

陶瓷型铸造

陶瓷型铸造

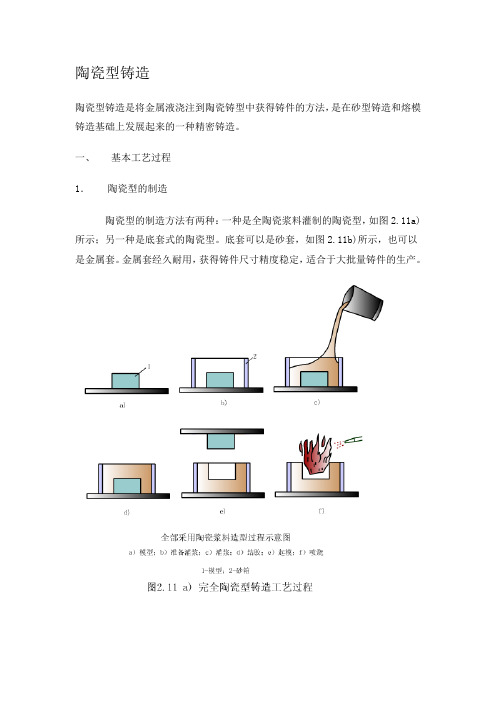

陶瓷型铸造是将金属液浇注到陶瓷铸型中获得铸件的方法,是在砂型铸造和熔模铸造基础上发展起来的一种精密铸造。

一、基本工艺过程

1.陶瓷型的制造

陶瓷型的制造方法有两种:一种是全陶瓷浆料灌制的陶瓷型,如图2.11a)所示;另一种是底套式的陶瓷型。

底套可以是砂套,如图2.11b)所示,也可以是金属套。

金属套经久耐用,获得铸件尺寸精度稳定,适合于大批量铸件的生产。

2.陶瓷型的焙烧和合箱

浇注前,陶瓷型应在350~550℃下焙烧2~5小时,以去除残存的乙醇和水分,并使陶瓷型的强度进一步提高。

3.浇注金属液,凝固后获得铸件。

二、陶瓷型铸造的特点及应用

1.铸件的尺寸精度高、表面粗糙度低,与熔模铸造铸件的相近。

2.可以铸出大型的精密铸件,重量可达十几吨。

3.投资少、生产周期短。

4.由于有灌浆工序,不适合生产批量大、重量轻和形状复杂的铸件,且工艺过程难以实现机械化和自动化。

由于以上特点,陶瓷铸造已成为铸造大型厚壁、精密铸件的重要方法。

如铸造冲模、锻模、玻璃器皿模、压铸模和模板等,可以大大节约加工工时,也可用于生产中型精密铸钢件。

陶瓷型铸造工艺和原理

陶瓷型铸造所用浆料

陶瓷型铸造与熔模铸造的异同点

制壳材料 制壳方法 硬化方法 起模方法 应用范围

硅酸乙酯 熔模铸造 水解液、

刚玉等

硅酸乙酯

陶瓷型铸 水解液、

• 3.3.1 陶瓷型所用的造型材料

•

陶瓷型所用的造型材料包括耐火材料、粘结剂、

催化剂、脱模剂、透气剂等。

•

1.耐火材料,陶瓷型所用的耐火材料要求杂质少,

熔点高和高温热膨胀系数小。可作陶瓷型的耐火材料

有刚玉粉、铝矾土、碳化硅及锆砂粉等。

•

2.粘结剂,陶瓷型常用的粘结剂是硅酸乙酯水解

液。

• 3.催化剂,陶瓷浆料所用的催化剂有氢氧化钙、 氧化镁、氢氧化钠以及氧化钙等。

硅酸乙酯

水解

硅酸乙酯水解液

+

耐火材料

配置浆料

准备模型及砂套 灌浆

+

催化剂

结胶硬化起模

Байду номын сангаас

铸件 清理 打箱 浇注 合箱 熏烟 焙烧 喷烧

合金熔炼

陶瓷型铸造的工艺流程

陶瓷型铸造(Ceramic Mold Casting)是在砂型铸 造和熔模铸造基础上发展起来的一种铸造方法,又 称Shaw Process肖氏法,它是用高质量陶瓷浆料形 成铸型型腔的方法。

• 4.脱膜剂,常用的脱模剂有上光蜡,变 压器油,机油、有机硅油及凡士林等。

• 5.透气剂,在陶瓷浆料中加入透气剂以 改善陶瓷型的透气性。常用的透气剂是双氧水, 其加入量为耐火粉料重量的0.2~0.3%。

金属工艺学教案

金属工艺学教案授课时间:班级:本课课题:绪论教学目的和要求:1.了解本课程的性质、任务和在生产中的地位。

2.了解本课程内容和机械产品制造全过程的概念。

3.熟悉学习本课程的基本要求和方法。

重点与难点:了解本课程的性质及意义。

教学方法:讲授法和录像观摩。

课型:理论课金属工艺学(邓文英主编)教学过程绪论一、为什么要学金属工艺学(机械工程材料工艺学)?金属工艺学是一门传授有关制造金属零件工艺方法的综合性技术基础课。

它主要传授各种工艺方法本身的规律性及其在机械制造中的应用和相互关系;金属零件的加工工艺过程和结构工艺性;常用金属材料性能对加工工艺的影响;工艺方法的综合比较等。

研究的对象:常用的工程材料、材料的各种加工处理工艺。

例如:钢铁、铝合金、铜合金、塑料等材料及热处理工艺、焊接工艺、铸造工艺、切削加工工艺等加工处理工艺。

举例:常用主轴材料:45 。

技术要求:调质处理。

箱体材料:HT200。

技术要求:退火。

国家工业发展的三大支柱:材料、信息、微机。

1.工程材料是国家工业发展的物质基础。

工业和日常生活都离不开工程材料的使用,研究材料最终是为人类的文明进步而服务。

2.作为工科类专业所必须掌握的一门功课。

基础课→(桥梁)→专业课机械工程材料工艺学是一门技术基础课,对专业课和基础课起着桥梁的作用。

二、机械工程材料工艺学课程有什么特点?1.本课程同实践紧密相联系,是一门实践性很强的学科。

2.通过生产实践才能融会贯通地学习掌握(安排了钳工、金工实习)。

3.为了弥补实践方面的不足,采用录像教学以及到工厂参观和实习,通过师生的相互努力来学好这门功课。

三、怎样才能学好机械工程材料工艺学?1.注意各章节的联系、学习、复习、巩固、应用、总结。

2.要理解、要提问题、不能累计问题。

3.抓住主要内容:金属材料及热处理基本知识,铸造、锻造、焊接、切削加工基本常识。

随着科学技术和生产力的不断发展,金属工艺学的内容构成也有所发展。

应当指出,本课程的发展必然是有关学科的相互渗透和综合,而不是兼收并蓄、包罗万象、内容越来越复杂。

3第三章 铸造方法及其发展

合金性能特点

1)强度提高

2)塑性提高

3)耐磨性提高

4)耐蚀性提高

2. 快速凝固工艺

1) 雾化法 雾化为细小的熔滴颗粒,快凝,粉末 或,雾化,喷射,沉积 2.)液态急冷法 将液态金属喷到急冷板或转动的辊轮上 获得箔或丝

3)束流表层急冷法 用激光束快速加热金属表面,熔化 用自淬火作用快冷

①只改变组织结构,不改变成分

(5)浇注与清理 浇注:宜趁热浇注,以便获得表面清晰 的精密铸件 清理:用喷砂、抛丸等清除表面及内腔 的残壳,粘砂等,获得表面光洁 的铸件

2. 特点及应用

1)铸件精度高,表面光洁 2)可铸出形状复杂的薄壁件 3)适用于各种合金 4)生产批量不受限制 缺点:工序复杂,周期长, 原材料价贵,铸件成本高 铸件不能太长太大,否则蜡模变形 应用:高熔点难以加工的铸件

特点:

连铸工艺简单,生产率高,铸件组织致密, 晶粒细小,铸件力学性能好 无浇、冒口系统,金属利用率高

应用:

只能铸造等截面的长铸件

五、磁型铸造

基本方法: 用泡沫制成的模样放进特制的砂箱内,填 入磁丸,再将砂箱放在磁型机里通电, 使磁丸相互吸引,形成强度好,淬透性 高的铸型 浇注时气化模消失,凝固后解除磁场,取 出铸件

②制造蜡模

蜡料熔化后注入压型内,凝固后取出

③装配成蜡模组

为提高生产率,减少直浇道损耗,将多个 蜡模组焊在一起,一次浇出多个铸件

(2)制壳 在蜡模组上涂挂耐火材料层,以制成较坚固 的耐火型壳 过程:浸涂料→撒砂→硬化、风干 需要重复4~6次 (3)脱蜡 将有型壳的模组浸泡于热水中,使蜡料熔化 上浮脱除 (4)焙烧 放入加热炉中(800~950℃) 彻底去除水分、残余蜡料、硬化剂

三、压力铸造

陶瓷型铸造模具制造技术及工艺

陶瓷型铸造模具制造技术及工艺陶瓷型铸造模具的基本原理是:以耐火度高、热膨胀系数小的耐火材料为骨料,用经过水解的硅酸乙酯作为粘结剂配置而成的陶瓷型浆料在催化剂的作用下,经过灌浆、结胶、硬化、起模、喷烧和焙烧等一系列工序制成表面光洁度、尺寸精度高的陶瓷铸型,这种铸型又按不同的成型方法分为两大类;全部为陶瓷的整体型和带底套的复合陶瓷型。

在基于快速原型技术的陶瓷型铸造造型工艺中,考虑到成本因素,带底套的复合陶瓷型是目前应用最广泛的一种工艺。

由于陶瓷型具有很好的复制性,因此快速原型的表面质量将直接影响到陶瓷型的表面质量,进而影响铸件的表面光洁度。

SLA原型生产的铸件具有最小的上表面粗糙度,而模具的工作面一般是模具的上表面,所以铸造金属模具时,采用SL工艺生产的RP原型是最佳选择。

采用SL工艺生产的原型在斜面和竖直面具有台阶效应,粗糙度较大,必须对RP 原型的斜面和竖直面进行表面处理。

采用打磨、刮腻子等方法,使其达到一定的光洁度。

陶瓷型铸造模具的工艺流程:基于RP的陶瓷型铸造模具工艺流程如图1.所示。

具体过程如下:(1)设计制作模具原型使用三维CAD软件进行模具零件的三维实体造型和面向RT的RP原型工艺设计,在LPS600激光快速成型机上制作模具原型。

(2)原型表面处理由于原型的表面质量将直接影响到陶瓷型的表面质量,进而影响铸件的表面光洁度,因此必须对原型进行表面处理。

采用打磨、刮腻子等方法,使其达到一定的光洁度。

(3)砂箱及水玻璃砂底套的准备根据原型的大小选择合适的砂箱,对于小件,原型距砂箱内壁应为80~100mm。

选用CO2硬化的水玻璃砂底套具有强度高、透气性好、制作简便等特点,其制作工序见图1.2所示。

先用木材做一个外廓尺寸比模具原型大8~10mm的木模(如图2.a)所示,木模的尺寸精度和表面光洁度不做要求。

将木模和砂箱放在平板上,调整好木模与砂箱内壁之间的间隙,在木模上放一个圆锥形木棒(参看图2.b)以便在底套上做出灌浆用的直孔,然后填水玻璃砂、捣实、起模,经吹CO2硬化后便得到水玻璃砂套。

陶瓷型铸造

参考书目

参考书目

宫克强主编:《特种铸造》,机械工业出版社,北京,1982。

(一)、陶瓷型所用的造型材料 陶瓷型所用的造型材料包括耐火材料、粘结剂、催化剂、脱模剂、透气剂等。 1.耐火材料,陶瓷型所用的耐火材料要求杂质少,熔点高和高温热膨胀系数小。可作陶瓷型的耐火材料有 刚玉粉、铝矾土、碳化硅及锆砂粉等。 2.粘结剂,陶瓷型常用的粘结剂是硅酸乙酯水解液。 3.催化剂,陶瓷浆料所用的催化剂有氢氧化钙、氧化镁、氢氧化钠以及氧化钙等。 4.脱膜剂,常用的脱模剂有上光腊,变压器油,机油、有机硅油及凡士林等。 5.透气剂,在陶瓷浆料中加入透气剂以改善陶瓷型的透气性。常用的透气剂是双氧水,其加入量为耐火粉 料重量的0.2~0.3%。 (二)陶瓷浆料的配制及灌浆 1.耐火材料的选择 在铸造尺寸和光洁度要求高的合金钢锻模、压铸型、玻璃器皿模具时,应采用耐高温的、热稳定性好的刚玉 粉

分类

分类

陶瓷型有两种类型:①陶瓷型全由陶瓷浆料浇灌而成。其制作过程是先将模样固定于型板上,外套砂箱,再 将调好的陶瓷浆料倒入砂箱,待结胶硬化后起模,经高温焙烧即成为铸型。②采用衬套,在衬套和模样之间的空隙 浇灌陶瓷浆料制造铸型。衬套可用砂型,也可用金属型。用衬套浇灌陶瓷壳层可以节省大量陶瓷浆料,在生产中 应用较多。陶瓷型铸件表面粗糙度可达Ra10~1.25微米,尺寸精度高达3~5级,能达到少无切削加工的目的。陶瓷 型铸造生产周期短,金属利用率高。最大铸件可达十几吨,主要用于铸造大型厚壁精密铸件和铸造单件小批量的 冲模、锻模、塑料模、金属模、压铸模、玻璃模等各种模具。陶瓷型铸造模具的使用寿命可与用机械加工方法制 成的模具相媲美,而制造成本则比用机械加工方法制成的模具低。

主要特点

主要特点

生产上应用最广泛的是CO2水玻璃砂底套陶瓷型。CO2水玻璃套有强度高,透气性好制作简便道优点。其特 殊之处,在于事先要准备两个模型,一个用于灌陶瓷浆料的铸件模(A模),另一个用于制造底套(B模)其尺寸 较(A模)大.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.6 增塑剂:石蜡、虫蜡、聚乙烯 1.7 矿化剂:二氧化硅、三氧化二铝、氧化钙、 三氧化二铁

2. 陶瓷浆料的配制与灌浆 2.1陶瓷浆料的配制 陶瓷浆料的配制 耐火材料:硅酸乙酯水溶液 刚玉粉+碳化硅粉:硅酸乙酯水溶液=2:1 铝矾土粉:硅酸乙酯水溶液= 10:(3.5-4) 石英粉:硅酸乙酯水溶液=5:2

四. 陶瓷型铸造工艺

1. 陶瓷型用造型材料 1.1 耐火材料 要求耐火度高,高温化学稳定性高,热膨胀率较少 刚玉、锆萤石、石英、二氧化硅大于99%;三氧 化二铝大于98% 1.2 黏结剂:硅酸乙酯水溶液 1.3 催化剂:硅酸乙酯水溶液PH=2.0-3.0之间, 为使其胶凝,通常加入碱性催化剂提高其PH值,降低 稳定性,通常有氢氧化钙、氢氧化钠、氧化镁、氧化 钙等

注意事项: 注意事项

3.1 当陶瓷型呈弹性状态时,起模最佳。起模后立即喷

烧,否则易生产大裂纹。 3.2 喷烧工艺:起模要立即均匀加热整个型腔表面,但 不准局部过热或燃烧不起来。点火后,用压缩空气 喷吹后,立即停止。使乙醇自行燃烧,火焰熄灭为 止。

3..3 喷烧的目的就是将整个陶瓷型腔表面同时均匀加热, 使乙醇同时在型腔表面燃烧起来,为造成整个陶瓷 层及型腔表面形成均匀密布的乙醇挥发气道,冷却 后形成网状微裂纹。当浇注时,金属液急速加在铸 型 上时,裂纹能使铸型自由膨胀和收缩。 所以,喷烧对陶瓷型的强度、透气性、收缩率、 变形和开裂情况均有直接影响。

4 培烧

• 制成的陶瓷型亦需要培烧。去掉型内残存

1. 陶瓷型可以用于制芯,为节省陶瓷浆料,芯 子中部可同样用水玻璃砂制成芯块,使芯子表层 10mm用陶瓷浆料形成的(图:大工.上.P68)。 2.陶瓷型组芯法制造大功率船用柴油机增压器 导风轮便是一个典型实例,铸型由23块相同的 陶瓷型芯组成,对于大尺寸导风轮,用熔模铸造 较困难时,这种工艺显示出一定的优越性便于工 艺过程质量检查,易于控制铸件质量。

配制:耐火材料+催化剂————→+双氧水+黏结剂——→搅拌

2.2 灌浆

当浆料配好后黏度逐渐增大,后期迅速增大,流 动性下降很快。自出现黏度增大至迅速增大之前是灌浆 最适宜时间。 灌浆时间适当与否,对陶瓷型影响很大: 过早—产生粘模分层、大裂纹等缺陷 太晚—轮廓不清,质量差 边灌边振—除气

3

起模喷烧

第五节 陶瓷型铸造

“陶瓷型”是一个专用的名称。它所指的工艺实质 上是熔模铸造工艺的一个分支。 与熔模铸造采用同样的铸造材料(硅酸乙酯水 解液、刚玉等),但不是采用熔模特有的涂挂法, 而是用灌浆法。

一.与熔模铸造比较异同点

陶瓷型铸造与熔模铸造比较异同点 制壳材料 制壳 方法 涂 挂 法 灌 浆 法 硬化 方法 氨硬 法 (慢)

① 高质量的(耐火度高,化学稳定性好)耐火材料; 硅酸乙酯—刚玉 ② 胶凝后拔模(所以质量高) 2 可铸大型精铸件

熔模由于蜡的原因,不能制大件(蜡变形、蠕变), 陶瓷型弥补了此不足

3.投资少,生产准备周期短 投资少, 投资少 陶瓷型铸造生产准备简单,不需要复杂设备,准备一些必要 的工艺装备 4 生产成本低 与机械加工方法相比,生产模具时,节省材料,成本生产各 种模具

附加硬 化剂 (快)

起模方 法 熔模

应用 范围

熔模 硅酸乙酯 铸造 水解液、 刚玉等 陶瓷型 铸造 硅酸乙酯 水解液、 刚玉等

大 批

拔模 (硬后 拔,精 度高)

单件 小批

二. 工艺过程

工艺基本步骤:

母模准备→砂套造型→灌浆→稍硬→起 模→喷烧→合箱→浇注→清理

三. 陶瓷型铸造特点

1 铸件精度, 铸件精度,表面光洁度高

1.4 透气剂 陶瓷型喷烧后,其表面有无数微裂纹, 有一定透气性。但还不够,需要透气剂如;糊 粉、糖浆、双氧水,常用双氧水,加入耐火粉 末的0.2-0.3%为宜。过多生产大的裂纹至变形。 1.5 分型剂 硅酸乙酯水溶液对母模的润湿性很好, 为防止浆料粘模,需要在母模上涂分型剂 常用:石蜡、矾土、甘油、地板蜡、上 光蜡、机油……,上光蜡加机油效果最佳