半合成极压切削液的研究讲解

铝合金半合成切削液

铝合金半合成切削液

13年切削液生产研发经验,专业解决金属切削难题

铝合金半合成切削液,具有高润滑及清洗性能,废宵沉淀快,内含特性防氧成份,可有效杜绝铜铝合金工件在加工后出现白斑或发黑等氧化变色现象。

适用于各种铝合金、铜合金、不锈钢等金属材料的切削,冲压,钻孔加工等。

【美科切削液全国招商火热进行中,诚邀您的加盟!】

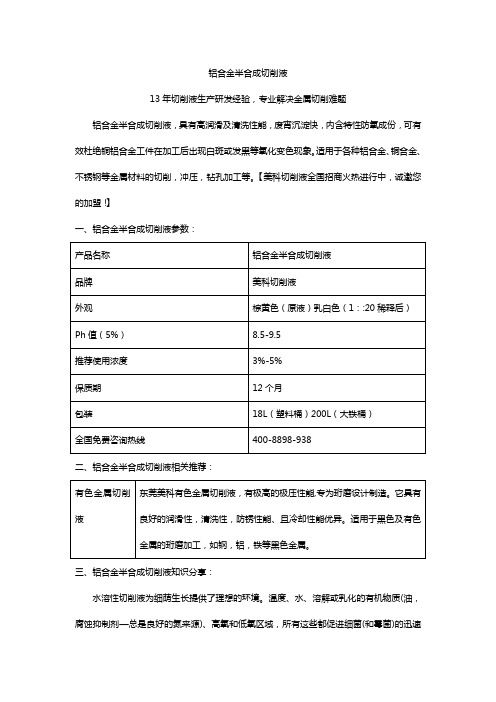

一、铝合金半合成切削液参数:

二、铝合金半合成切削液相关推荐:

三、铝合金半合成切削液知识分享:

水溶性切削液为细荫生长提供了理想的环境。

温度、水、溶解或乳化的有机物质(油,腐蚀抑制剂—总是良好的氮来源)、高氧和低氧区域,所有这些都促进细菌(和霉菌)的迅速生

长,除非混合液中存在妨碍微生物活动的一些物质,这种抗菌成分被称为杀菌剂。

四、美科切削液格言分享:

【赚钱多少与睡眠时间有关:标杆4定律】华尔街统计:每天睡4小时的人,年薪基本400万以上。

多睡1小时薪水就要除以4。

比如你每天睡5小时,就只拿400万除以4=100万年薪。

睡6小时,就只能拿最多25万。

每月挣5、6千,一般都是每天需要睡七小时的.。

现代半合成切削液的研制

现代半合成切削液的研制范本新(常州曙光化工厂油品研究所,江苏常州213016)[摘要] 介绍了半合成切削液的性能、用途、研制过程,它具有乳化型及合成型切削液的优点,而没有乳化型及合成型切削液的缺点。

经多个用户使用,证明现代半合成切削液具有优良的防锈性、冷却性、润滑性、清洗性及耐腐蚀性能,是一个优良的半合成切削液。

[关键词] 切削液;防锈;润滑;研制[中图分类号]TG 174.42 [文献标识码]B [文章编号]1001-3660(2003)02-0067-02[收稿日期]20022092100 引言随着改革开放的不断深入和机械加工业的迅速发展,各种新型金属材料的开发及应用,金属加工工艺技术水平不断提高,我国原有的金属切削液,随着时代的发展,不断淘汰,新的金属加工液不断推出,乳化型切削液存在着冷却性差、易腐蚀等缺点,合成型切削液存在着润滑性不够,防锈性差等缺点,许多金属加工液厂家都准备研制乳化型及合成型折中的切削液,即半合成切削液,但由于研制及开发的技术含量高,难度大、费用高,许多企业都不愿进行研制和开发。

许多机械加工企业,只有通过从国外进口,针对这种情况,笔者进行了一系列的市场调研,同时为了实现国内油品达到国外油品的性能,节约外汇,提高社会效益,特研制了现代半合成切削液,满足广大机械加工行业的使用,使用效果良好。

1 现代半合成切削液的性能及用途现代半合成切削液,俗称微乳,即按一定的比例稀释到水中,广泛用于金属切削等加工工艺上,消除了乳化型及合成型切削液的缺点,同时把该2种切削液的优点集于一体,它广泛作为机械加工润滑、冷却用,良好的半合成切削液应具有润滑、冷却、防锈、清洗等4个方面的作用。

(1)润滑作用:即指它能减少刀具前面与后面上磨擦的能力,好的润滑性不但可减少切削力和切削热,而且可提高加工件的光洁度。

(2)冷却作用:即在切削加工时,切削区产生大量的切削热,它不但使刀具容易磨损,而且产生局部的烧伤、退火或发暗,影响产品的加工质量,因此在切削过程中,要及时而迅速地降低切削温度,切削液将热量迅速地从切削区带走。

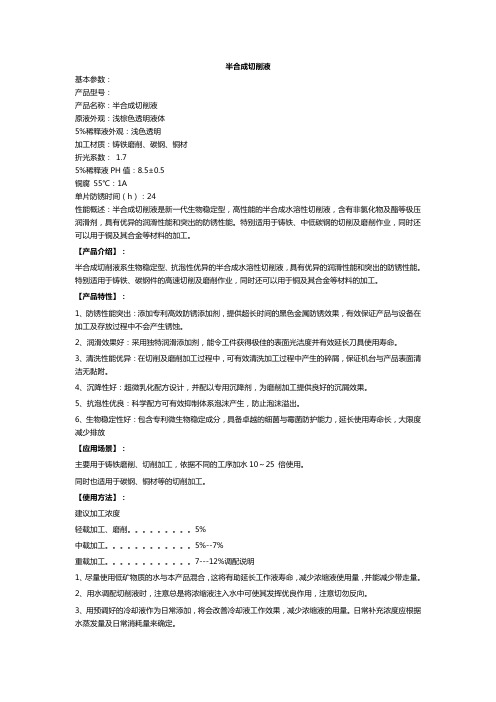

半合成切削液

半合成切削液基本参数:产品型号:产品名称:半合成切削液原液外观:浅棕色透明液体5%稀释液外观:浅色透明加工材质:铸铁磨削、碳钢、铜材折光系数:1.75%稀释液PH值:8.5±0.5铜腐55℃:1A单片防锈时间(h):24性能概述:半合成切削液是新一代生物稳定型,高性能的半合成水溶性切削液,含有非氯化物及酯等极压润滑剂,具有优异的润滑性能和突出的防锈性能。

特别适用于铸铁、中低碳钢的切削及磨削作业,同时还可以用于铜及其合金等材料的加工。

【产品介绍】:半合成切削液系生物稳定型、抗泡性优异的半合成水溶性切削液,具有优异的润滑性能和突出的防锈性能。

特别适用于铸铁、碳钢件的高速切削及磨削作业,同时还可以用于铜及其合金等材料的加工。

【产品特性】:1、防锈性能突出:添加专利高效防锈添加剂,提供超长时间的黑色金属防锈效果,有效保证产品与设备在加工及存放过程中不会产生锈蚀。

2、润滑效果好:采用独特润滑添加剂,能令工件获得极佳的表面光洁度并有效延长刀具使用寿命。

3、清洗性能优异:在切削及磨削加工过程中,可有效清洗加工过程中产生的碎屑,保证机台与产品表面清洁无黏附。

4、沉降性好:超微乳化配方设计,并配以专用沉降剂,为磨削加工提供良好的沉屑效果。

5、抗泡性优良:科学配方可有效抑制体系泡沫产生,防止泡沫溢出。

6、生物稳定性好:包含专利微生物稳定成分,具备卓越的细菌与霉菌防护能力,延长使用寿命长,大限度减少排放【应用场景】:主要用于铸铁磨削、切削加工,依据不同的工序加水10~25 倍使用。

同时也适用于碳钢、铜材等的切削加工。

【使用方法】:建议加工浓度轻载加工、磨削。

5%中载加工。

5%--7%重载加工。

7---12%调配说明1、尽量使用低矿物质的水与本产品混合,这将有助延长工作液寿命,减少浓缩液使用量,并能减少带走量。

2、用水调配切削液时,注意总是将浓缩液注入水中可使其发挥优良作用,注意切勿反向。

3、用预调好的冷却液作为日常添加,将会改善冷却液工作效果,减少浓缩液的用量。

半合成切削液制作过程的研究中石化

半合成切削液制作过程的研究中石化介绍半合成切削液是一种广泛应用于金属加工行业的润滑剂,用于减少摩擦和磨损,提高切削效率和加工质量。

本文将探讨在石化行业中对半合成切削液制作过程的研究。

切削液的定义和分类切削液是一种用于金属切削加工中的润滑剂,它可以降低切削过程中的摩擦和磨损,冷却切削区域,并清洗切削区域产生的切屑。

根据原料和制备方法的不同,切削液可以分为合成切削液、半合成切削液和矿物油型切削液。

半合成切削液的制作过程半合成切削液是合成切削液和矿物油型切削液的结合体,具有合成切削液的性能优势和矿物油型切削液的经济性。

以下是半合成切削液的制作过程:原料准备制作半合成切削液的原料包括合成基础油、添加剂和水。

合成基础油是半合成切削液的主要成分,添加剂用于改善切削液的性能,水用于冷却和清洗切削区域。

合成基础油的选择合成基础油是半合成切削液的主要成分,它决定了切削液的性能。

常用的合成基础油有聚α烯烃、聚酯和聚醚。

根据切削液的应用领域和要求,选择合适的合成基础油进行制备。

添加剂的选择和添加添加剂用于改善切削液的性能,包括抗菌剂、抗腐蚀剂、抗氧化剂和润滑剂等。

根据切削液的使用环境和要求,选择合适的添加剂,并按照一定比例添加到合成基础油中。

混合和搅拌将合成基础油和添加剂按照一定比例混合,并进行搅拌,使其充分混合均匀。

搅拌的时间和速度根据具体情况进行调整,以确保混合均匀。

加水和乳化将事先准备好的水加入到混合的油相中,并进行乳化处理。

乳化是将油相和水相充分混合,形成稳定的乳液。

乳化的方法包括机械乳化和化学乳化。

调整pH值和其他性能指标根据切削液的使用要求,调整乳液的pH值和其他性能指标,如黏度、乳化度等。

调整pH值可以使用酸碱调节剂,其他性能指标的调整可以通过添加相应的添加剂实现。

检测和调整制作完半合成切削液后,进行检测和调整。

常见的检测方法包括密度测定、黏度测定和乳化度测定等。

根据检测结果,对切削液进行调整,以达到预期的性能要求。

半合成铝合金切削液的研制及应用

2020 December第半合成铝合金切削液的研制及应用鲍沂沂中国石化润滑油有限公司上海研究院汽车零部件制造业是切削液的最大终端用户之一[1]。

与其他材料相比,铝合金密度小、强度高,具备减重效果好的优势,符合国内外环保要求、汽车轻量化及新能源汽车的规划[2]。

近年来已有越来越多的车型采用了全铝车身或钢铝混合车身[3,4]。

但铝合金化学活性较强,质地较软,黏性强,生产加工中出现的问题也比较多[5],为了降低刀具与铝合金之间的摩擦,往往需要加入具有不同功能的切削液[6]。

高含油量的乳化液加工时存在使用寿命短、加工时能见度较差、易腐败发臭、废液较难处理等问题。

全合成型切削液在使用过程中有润滑性不够等情况。

半合成切削液的润滑、清洗和冷却性能介于乳化液和合成切削液之间,综合了乳化液和合成液的优点,弥补了它们的不足,性能优异,通用性强[7]。

针对上述市场需求,有必要及时开发半成型铝合金切削液。

目前根据客户工艺材质现状和用液需求,本文研制了一种具有优异的防锈性和消泡性等性能的半合成铝合金切削液,以满足设备的使用要求。

目前产品已成功实现工业应用。

配方研制半合成切削液是透明稳定、均匀分散的油水混合体系,在表面活性剂及耦合剂的共同作用下自发形成的[8]。

研制的关键是基础油与各功能添加剂的合理选择和复配,以达到良好的防锈性、防腐蚀性和润滑冷却等性能。

基础油的选择基础油是半合成切削液的主要组成部分,其对切削浓缩液的调配、储存稳定性以及稀释液的现场维护影响很大。

不同类型的基础油由于烷烃、环烷烃和芳香烃含量的不同,其化学和物理性质如倾点、黏度指数和苯胺点等方面有明显不同。

与石蜡基油相比,环烷基油环烷烃含量高,正构烷烃含量少且芳烃含量低,具有独特的理化性能,密度在汽车零部件制造业是切削液的最大终端用户之一,随着国内外环保要求的提高,汽车轻量化及新能源汽车的规划,预计未来汽车用铝将保持高速增长。

本文通过对基础油、乳化剂、防锈剂等添加剂的复配考察,研制出一种半合成型铝合金切削液。

环境友好半合成切削液的研制_方建华

Abstract: A type of new environmentally friendly water base micro - emulsion cutting fluid was developed with nontoxic or low - toxic additives by studying the combinations of base oil,corrosive inhibitors,surfactants,oiliness agent,extreme pressure & anti - wear agent, and other agents. Its anti - wear and friction - reducing properties,anti - rust ability and biodegradability were evaluated. The results showed that the cutting fluid possesses excellent rust - inhibiting property,corrosion resistance,lubricity and other comprehensive properties. The biodegradability test showed that the cutting fluid has excellent biodegradability as well as low eco - toxicity,and it is a perfect environmentally friendly cutting fluid.

半合成切削液 配方技术支持

2 优点

一.优良的防锈性能(防锈时间三个月以上) 二.溶液碧绿透明,具有良好的可见性,特别适合数控机床,加工中心等现代加 工设备上使用。 三.环保配方:不含氯、 三嗪、 二级胺 、 芳香烃 、 亚硝酸钠等对人体有害成份, 对皮肤无刺激性,对操作者友好。 四.切削液变质发臭控制:精选进口添加剂,抗菌性极强,在中央系统或单机油 槽中都有很长的寿命(一年以上不发臭 变质) 五. 低泡沫:出色的抗泡性,可用于高压系统及要求高空气释放性的操作条件, 软硬水适用。 六.润滑性:配方中含 有独特的表面活性剂,乳化剂。 润滑性能远高于同类产品 明显降低刀具成本,提高表面加工精度,可替代切削油使用,为操作者创造良 好的环境。 七.沉屑性:本公司排油性配方具有良好的沉屑性,提供切削屑及切削细分的快 速沉降,维持系统清洁及容易清洗排除污染物,浮油很快在切削液的液面上完 全分离。 八.冷却性和冲洗性:良好的冷却性和清洗性,保持机床和工件的清洁,减少粘 性物残留。 九. 高浓缩型:用水稀释 20-30 倍,可正常使用。 十. 低价性:本公司切削液从进料,生产,物流,都进行精细的成本控制,尽 量把利润空间留给客户。

性气味。 在使用过程中无烟、 雾或少烟雾。 便于回收,低污染,排放的废液处理简 便,经处理后能达到国家规定的工业污水排放标准等。

3 性能特征

优异的润滑极压性能 具有优良的防锈性能 对多种有色金属均具有优异的抗腐蚀性能(镁合金除外) 极长的使用寿命 不含有亚硝酸盐、PTBBA、工液(简称切削液)在切削过程中的润滑作用,可以减小前刀面与 切屑,后刀面与已加工表面间的摩擦,形成部分润滑膜,从而减小切削力、 摩擦 和功率消耗,降低刀具与工件坯料摩擦部位的表面温度和刀具磨损,改善工件 材料的切削加工性能。 在磨削过程中,加入磨削液后,磨削液渗入砂轮磨粒- 工件及磨粒-磨屑之间形成润滑膜,使界面间的摩擦减小,防止磨粒切削刃磨 损和粘附切屑,从而减小磨削力和摩擦热,提高砂轮耐用度以及工件表面质量。 二、冷却作用 切削液的冷却作用是通过它和因切削而发热的刀具(或砂轮)、 切屑和工件间的 对流和汽化作用把切削热从刀具和工件处带走,从而有效地降低切削温度,减 少工件和刀具的热变形,保持刀具硬度,提高加工精度和刀具耐用度。 切削液的 冷却性能和其导热系数、 比热、 汽化热以及粘度(或流动性)有关。 水的导热系数 和比热均高于油,因此水的冷却性能要优于油。 三、清洗作用 在金属切削过程中,要求切削液有良好的清洗作用。除去生成切屑、磨屑以及铁 粉、油污和砂粒,防止机床和工件、刀具的沾污,使刀具或砂轮的切削刃口保持 锋利,不致影响切削效果。 对于油基油性切削油,粘度越低,清洗能力越强,尤 其是含有煤油、柴油等轻组份的切削油,渗透性和清洗性能就越好。含有表面活 性剂的水基切削液,清洗效果较好,因为它能在表面上形成吸附膜,阻止粒子 和油泥等粘附在工件、 刀具及砂轮上,同时它能渗入到粒子和油泥粘附的界面上 把它从界面上分离,随切削液带走,保持切削液清洁。 四、防锈作用 在金属切削过程中,工件要与环境介质及切削液组分分解或氧化变质而产生的 油泥等腐蚀性介质接触而腐蚀,与切削液接触的机床部件表面也会因此而腐蚀。 此外,在工件加工后或工序之间流转过程中暂时存放时,也要求切削液有一定 的防锈能力,防止环境介质及残存切削液中的油泥等腐蚀性物质对金属产生侵 蚀。特别是在我国南方地区潮湿多雨季节,更应注意工序间防锈措施。 五、其它作用 除了以上 4 种作用外,所使用的切削液应具备良好的稳定性,在贮存和使用中 不产生沉淀或分层、 析油、 析皂和老化等现象。 对细菌和霉菌有一定抵抗能力,不 易长霉及生物降解而导致发臭、变质。不损坏涂漆零件,对人体无危害,无刺激

半合成极压切削液的研究

半合成极压切削液的研究半合成极压切削液的研究,主要是在微乳液产品的基础上,引入合适的极压添加剂,从而提高产品的使用性能,减少切削阻力,提高切削效率,并解决引入极压添加剂后对防锈性能的影响,提高产品的储存稳定性尤其是低温稳定性,选择具有抗腐能力的添加剂,引入高效防腐剂,使产品具有较长的使用寿命。

此外,注意对产品的粘度、气味、颜色、透明度等外观性能作合理调配,满足客户心理需求,使产品更具商业价值。

一、原理半合成极压切削液又称极压微乳液,主要由矿物油、表面活性剂、防锈剂、极压剂、防霉剂和水组成。

含矿物油5~30%。

乳化微粒直径小于0.1μm,呈半透明状态。

由于半合成极压切削液,集乳化液和合成液的优点于一体,又具有合适的极压性能,是非常有发展前景的一类切削液。

半合成极压切削液制备的关键是:乳化剂的合理选配,解决浓缩液、稀释液的稳定性以及极压剂、防锈剂、防霉剂的合理配伍,使其具有良好的极压润滑、防锈、防霉性能。

(1)乳化剂的选择配制极压微乳切削液时,乳化剂的选择尤为重要。

目前应用较多的方法有:1)选择乳化剂的HLB(hydrophile and lipophile balance亲水亲油平衡)值法;2)选择乳化剂的PTlr(Phase—inv ersion temperatuIe转相温度)法。

我们主要选择HLB值法,在具体调配试验时,参照PIT法。

通过查阅或实验求得被乳化物质的HLB值,找出相应HL B值的乳化剂(对)。

并通过试验选择效率高、价格合理的最佳乳化剂(对)。

HLB值未包括被乳化物和乳化剂的化学结构以及两者之间的关系。

所以还要考虑以下因素:1)一般选用乳化剂要考虑其离子型,以便得到比较稳定的乳液。

2)乳化剂与分散相的亲和性。

根据相似互溶原理,要使油分散,要求乳化剂的憎水基团的结构和油的结构越相似越好。

因为这样的乳化剂和分散相的亲合力强,分散效果好,乳化剂的用量也少。

3)乳化剂的配合作用。

在某些特殊情况下必须使用某特定乳化剂。

高性能铝合金半合成切削液的研制与应用

高性能铝合金半合成切削液的研制与应用魏朝良;邵腾飞;董莹;杨超【摘要】根据铝及铝合金材料加工的特点,研制一种铝合金半合成切削液,通过防锈、腐蚀、消泡试验评价其防锈、抗腐蚀性能和消泡性能,通过攻丝扭矩试验和摩擦磨损试验评价其润滑性能,通过实际应用评价其加工性能.结果表明,该半合成切削液具有良好的润滑、冷却、防锈、抗腐蚀性能,可满足铝及铝合金材料的加工需要.%According to the processing characteristics of aluminum alloy,a semi-synthetic cutting fluid of aluminum alloy processing was prepared.Its anti-rust,anti-corrosion and anti-foaming characteristics were tested byrust,corrosion,antifoaming tests and its lubricating properties were tested by tapping torque and friction wear tests.Its processing performance was evaluated through the practical application.The results show that the prepared semi-synthetic cutting fluid has good lubrication,cooling,anti-rust and anti-corrosion properties,it can meet the requirement of aluminum alloy processing.【期刊名称】《润滑与密封》【年(卷),期】2013(038)004【总页数】6页(P102-107)【关键词】金属加工液;半合成切削液;铝合金【作者】魏朝良;邵腾飞;董莹;杨超【作者单位】中国石油大连润滑油研究开发中心辽宁大连116032;中国石油大连润滑油研究开发中心辽宁大连116032;中国石油大连润滑油研究开发中心辽宁大连116032;中国石油大连润滑油研究开发中心辽宁大连116032【正文语种】中文【中图分类】TH117.1;TG502.16目前,铝合金材质被广泛应用于汽车发动机、变速器、航空设备和其他机械设备行业,因而对铝合金加工专用切削液的需求也日益增长。

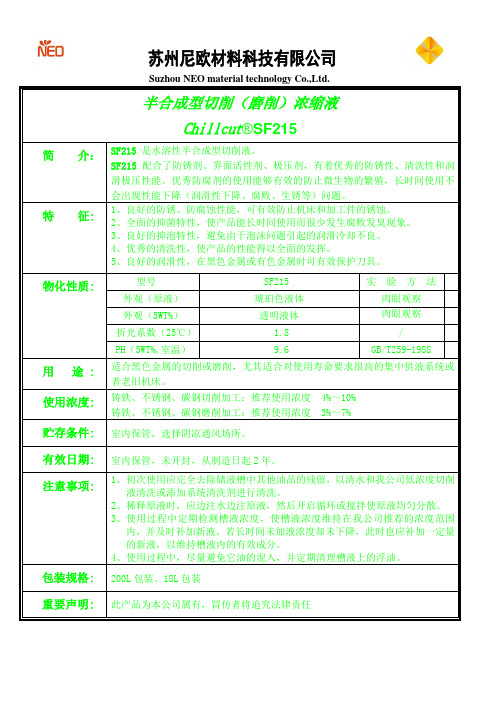

半合成型切削磨削浓缩液SF215

苏州尼欧材料科技有限公司Suzhou NEO material technology Co.,Ltd.半合成型切削(磨削)浓缩液Chillcut®SF215简介:SF215 是水溶性半合成型切削液。

SF215 配合了防锈剂、界面活性剂、极压剂,有着优秀的防锈性、清洗性和润滑极压性能。

优秀防腐剂的使用能够有效的防止微生物的繁殖,长时间使用不会出现性能下降(润滑性下降、腐败、生锈等)问题。

特征: 1、良好的防锈、防腐蚀性能,可有效防止机床和加工件的锈蚀。

2、全面的抑菌特性,使产品能长时间使用而很少发生腐败发臭现象。

3、良好的抑泡特性,避免由于泡沫问题引起的润滑冷却不良。

4、优秀的清洗性,使产品的性能得以全面的发挥。

5、良好的润滑性,在黑色金属或有色金属时可有效保护刀具。

物化性质: 型号SF215 实验方法外观(原液)琥珀色液体肉眼观察外观(5WT%)透明液体肉眼观察折光系数(25℃) 1.8 /PH(5WT%,室温) 9.6 GB/T259-1988用途 : 适合黑色金属的切削或磨削,尤其适合对使用寿命要求很高的集中供液系统或者老旧机床。

使用浓度: 铸铁、不锈钢、碳钢切削加工:推荐使用浓度 4%~10%铸铁、不锈钢、碳钢磨削加工:推荐使用浓度 3%~7%贮存条件: 室内保管,选择阴凉通风场所。

有效日期: 室内保管,未开封,从制造日起2年。

注意事项: 1、初次使用应完全去除储液槽中其他油品的残留,以清水和我公司低浓度切削液清洗或添加系统清洗剂进行清洗。

2、稀释原液时,应边注水边注原液,然后开启循环或搅拌使原液均匀分散。

3、使用过程中定期检测槽液浓度,使槽液浓度维持在我公司推荐的浓度范围内,并及时补加新液。

若长时间未加液浓度却未下降,此时也应补加一定量的新液,以维持槽液内的有效成分。

4、使用过程中,尽量避免它油的混入,并定期清理槽液上的浮油。

包装规格: 200L包装、18L包装重要声明: 此产品为本公司属有,冒仿者将追究法律责任。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

半合成极压切削液的研究半合成极压切削液的研究,主要是在微乳液产品的基础上,引入合适的极压添加剂,从而提高产品的使用性能,减少切削阻力,提高切削效率,并解决引入极压添加剂后对防锈性能的影响,提高产品的储存稳定性尤其是低温稳定性,选择具有抗腐能力的添加剂,引入高效防腐剂,使产品具有较长的使用寿命。

此外,注意对产品的粘度、气味、颜色、透明度等外观性能作合理调配,满足客户心理需求,使产品更具商业价值。

一、原理半合成极压切削液又称极压微乳液,主要由矿物油、表面活性剂、防锈剂、极压剂、防霉剂和水组成。

含矿物油5~30%。

乳化微粒直径小于0.1μm,呈半透明状态。

由于半合成极压切削液,集乳化液和合成液的优点于一体,又具有合适的极压性能,是非常有发展前景的一类切削液。

半合成极压切削液制备的关键是:乳化剂的合理选配,解决浓缩液、稀释液的稳定性以及极压剂、防锈剂、防霉剂的合理配伍,使其具有良好的极压润滑、防锈、防霉性能。

(1)乳化剂的选择配制极压微乳切削液时,乳化剂的选择尤为重要。

目前应用较多的方法有:1)选择乳化剂的HLB(hydrophile and lipophile balance亲水亲油平衡)值法;2)选择乳化剂的PTlr(Phase—inv ersion temperatuIe转相温度)法。

我们主要选择HLB值法,在具体调配试验时,参照PIT法。

通过查阅或实验求得被乳化物质的HLB值,找出相应HL B值的乳化剂(对)。

并通过试验选择效率高、价格合理的最佳乳化剂(对)。

HLB值未包括被乳化物和乳化剂的化学结构以及两者之间的关系。

所以还要考虑以下因素:1)一般选用乳化剂要考虑其离子型,以便得到比较稳定的乳液。

2)乳化剂与分散相的亲和性。

根据相似互溶原理,要使油分散,要求乳化剂的憎水基团的结构和油的结构越相似越好。

因为这样的乳化剂和分散相的亲合力强,分散效果好,乳化剂的用量也少。

3)乳化剂的配合作用。

在某些特殊情况下必须使用某特定乳化剂。

如果该乳化剂的HLB值与分散相所要求的HLB值差别很大,可以预料乳化效果一定不佳。

为了改善这种状况,就要选择适当的HLB值的乳化剂来进行调节。

并且混合乳化剂的HLB值应接近分散相所要求的HLB值。

4)乳化剂体系的特殊要求。

作为切削液用乳化剂还应考虑是否对环境造成危害,最好选择无毒副作用,容易生物降解和利于排放,起泡性不很强,气味不大,兼具润滑防锈等作用的表面活性剂。

5)乳化剂的制造工艺。

作为工业化生产,原料来源应丰富,使用方便,乳化剂的制造不宜过分复杂。

否则成本过高。

总之,如何制备性能优良的极压微乳液,乳化剂的选择是关键。

最可靠的方法是实验室筛选,但太费时费事。

所以不管乳化何种油或添加剂,都先找出被乳化物质的HLB值并确定相应乳化剂(对)。

并参考上述原理,反复试验,最后确定所要选择的乳化剂。

(2)极压润滑剂的选择在半合成极压切削液中,仅仅依靠乳化矿油的润滑性能是远远不够的。

需要加入极压润滑添加剂。

目前可供选用的极压润滑剂可分为油溶性和水溶性两大类。

油溶性极压润滑剂,主要以含S、P、Cl等极压活性元素的化合物为主。

由于S、P极压剂加入到水溶性切削液中容易对多种金属产生腐蚀,尤其含P化合物,在废液排放时,因为容易形成微生物富营养源,受到严格控制,而尽量慎用。

含Cl极压剂,如氯化石蜡等,由于价格低廉,效果也不错,其腐蚀性通过加入合适的缓蚀剂而得到抑制。

目前,仍是比较常用的切削液极压剂。

加入量以浓缩物8~15%为宜。

钼系极压剂,虽然价格稍高,但效果好。

尤其是有机钼类化合物,不但极压润滑效果好,而且兼具防锈作用,是具有发展前景的一类极压润滑剂。

作为水溶性极压润滑添加剂,目前使用较多的还有硼酸盐。

硼酸盐极压剂与含S、P、Cl活性基团极压剂的极压润滑机理有本质上的不同。

S、P、Cl极压剂作用实质上是一种控制性腐蚀现象。

因为只有通过它和金属摩擦表面起化学反应,生成熔点较低和剪切强度较小的化学反应膜,才会起到减少摩擦和防止擦伤及熔焊的作用。

一个好的极压润滑剂,应该只在极压抗磨范围内才能与金属表面反应,而在较低温度下是足够稳定的。

目前认为硼酸盐极压作用主要是靠其沉积在金属摩擦副之间,形成一个比基体金属和S—P型极压薄膜都软的良好的弹性薄膜。

在高温和低粘度基础油中,这种极压薄膜的形成更为迅速。

硼酸盐极压剂制备工艺简单,原料易得,价格低廉。

生产中基本无三废产生。

产品无毒、无味,加入量一般不受限制,除具极压润滑性能外,往往兼有杀菌防霉及防锈性能。

从多年的切削液研究开发经验得知,硼酸盐还能明显改善加工工件的光洁度。

高碳羧酸盐、羧酸酯亦在切削液中应用十分广泛。

(3)防锈剂的选择切削液在使用过程中,必须对工件和设备有防锈作用。

在选择防锈剂时,既要考虑到水溶性和油溶性的好坏。

还要考虑对各种材质的防锈效果。

在半合成极压切削液中主要选择高级羧酸皂、钼酸盐、硼酸盐、石油磺酸盐等。

防锈剂的选择是一个十分复杂的过程。

同一种防锈剂因生产厂家不同,原料、生产工艺也不同,性能相差甚远。

要通过大量实践才能找到合适的防锈添加剂。

(4)杀菌防霉剂的选择在乳化油液中,发臭变质占切削液变质的首位。

近20年来开发了多种长效广谱杀菌剂,可供选用。

由于细菌有一定的选择性和抗药性。

故在切削液中,最好选择两种以上杀菌剂,交替使用。

(5)助溶剂、稳定剂、抗硬剂、抗泡剂的选择和气味、颜色、透明度、粘度等感官性能的调配。

助溶剂、稳定剂、抗硬剂、抗泡剂虽然加量不大,但作用不小,可根据需要加入。

至于气味、颜色、透明度、粘度等感官性能虽然对产品的使用性能没有什么影响,但对于商业上的需求是必要的。

可视市场需求,进行调配。

二、试验研究根据上述原理和实践经验,参照相关资料,首先考虑几个比较重要的因素并进行简单的优化试验。

然后,就各组分的配伍性进行试验研究,得出较为理想的切削液配方,并经小样试验合格后,试制中样,进行实际应用考察。

(1)基础油的选择根据经验,我们将基础油含量初步确定在25wt%左右。

如果含油量过高,则一些水溶性添加剂难以加入,而且产品成本较高。

高粘度油生产出的产品的粘度较高,成本高。

低粘度油,成本稍低,产品稳定性好,但润滑性不够理想。

在实际配方中我们采用高低结合的方法,让较高粘度油如N32与较低粘度油如N5复配,效果较佳。

(2)防锈剂的选择防锈剂选用羧酸皂油溶性防锈剂和硼酸盐、钼酸盐、石油磺酸盐等水溶性防锈剂。

(3)极压润滑剂的选择主要选用了氯系极压剂(含量8~12%),并与硼酸盐,钼酸盐、高碳羧酸盐等复配。

从实验结果看,极压剂的含量对产品的PB 值和PD值影响较大。

如果不加极压剂,则产品(5%稀释液)PB<<8 00N,PD《1200N。

(4)乳化剂的选择根据以上主要原料的选择,可计算出乳化这些油剂所需的HLB=9~14。

根据HLB值,结合实际经验,选择非离子表面活性剂和阴离子表面活性剂复配成对,其乳化效果较好。

对于羧酸皂,必须是在调配过程中形成的。

如油酸钠是良好的乳化剂。

在碱性的乳液中不断加入油酸,形成新油酸钠,表现出良好的乳化效果。

如果是将已制好的油酸钠,加入到油水表面上,就很难达到乳化的预期效果。

在油酸调制的乳液中,加入少量油酸,其乳化效果更好。

一方面可从物理化学性质方面得到解释,油酸的加入抑制了油酸钠的水解。

另一方面从HLB值亦可解释。

油酸钠HIB=18,加入少量的油酸(HLB=1),可使乳化剂HLB值稍微变小,接近被乳化物质的HLB值。

事实上,加入另外的油溶性表面活性剂,产品稳定性有所提高。

我们在各类乳化剂与产品稳定性方面,做了一些探索。

(5)抗硬剂、消泡剂、稳定剂的选择抗硬剂选择容易络合的Ca2+、Mg+的高效有机酸盐络合剂,消泡剂基本上用油剂即可。

稳定剂选择乙醇和三乙醇胺,效果良好。

由于这类添加剂加量不大,在极压微乳切削液配方基本确定以后,再补充加入,其配方稍作调整,产品稳定性不受影响。

抗硬剂的加入,使稀释液的透明度更高,而稳定剂的加入,使产品的乳化范围更大,产品更稳定。

(6)染料的选择由于消费习惯和操作者的需要,产品的颜色益显重要。

通过对荧光绿、亮蓝、胡蓝等多种染料的试验,以荧光绿较受欢迎,浓缩液和稀释液都呈漂亮的荧光绿色。

加入胡蓝,局部有些反应,但摇匀后,对稳定性无影响。

由于染料加入量很少,对产品性能几乎没有影响。

同时,为了防止他人假冒,采用复合染料较为理想。

一方面可以满足客户的需求,另一方面可以简单直接表现自己产品独特的一面。

再则,由于原材料或工艺微小的差异,导致外观的差别可以用染料加以掩饰。

商业性颜色调整在现代社会越来越显重要。

(7)配方组成及生产工艺通过对各组份的选择和配伍优化,最后确定极压微乳切削液的典型配方如表3。

切削液的研制和生产是一个实践性很强的工艺过程。

由于原材料和工艺的差别,往往导致同一配方切削液的稳定性有所差异。

只有不断总结,严格把握,才能生产出质量稳定,性能优良的产品。

工艺流程示意图如图1所示。

三、产品的理化性能测试我们对小样和中试产品,都进行了一系列的理化性能测试和润滑承载能力及切削阻力评价。

(1)产品的理化性能测试(表4)(3)切削扭矩测试1)与普通L—MAE样品对照(表6)2)与某一进口样品对照(表7)(4)与两种目前使用较多的同类进口切削液性能对照(表8)从测试结果看,半合成极压切削液的防锈性能(铸铁叠片)优于进口同类产品。

其它性能接近或相当。

四、产品的实际应用考察半合成极压切削液,主要用于数控机床、加工中心及自动化生产线加工铝合金、铸铁、钢、铜等材质工件,实际使用效果简述如下:(1)某轻工机械集团公司用加工中心、数控机床,加工不锈钢、铝、铜和塑料件。

由于切削液箱藏在机床底下:封闭无法清洗。

近十年来,用过国内外多种切削液,均不理想,主要是容易发臭。

进口切削液效果好些,但1~2周需大量补充,以保持碱性和浓度,后试用半合成极压切削液,效果很满意。

使用少量防霉剂效果更佳。

(2)新捷机械模具实业有限公司主要加工铸铁、模具钢。

原使用W-R一1切削液,由于该产品不含极压剂,效果一般。

后改用半合成极压切削液,在带锯床和铣床使用,加工效率提高22.5%,刀具寿命延长15%,使用近一年未发现产品质量问题。

(3)某独资金属制品有限公司主要用带钢加工家电用钢管。

有两套集中循环冷却系统,其中一套每次加入600k9半合成极压切削液,稀释为5%水溶液使用。

另一冷却系统用台湾某公司产品,经对照试验,性能相当。

(4)宝润润滑油有限公司主要经营润滑油切削液产品。

该公司每月购1~2批半合成极压切削液,在平进模坯有限公司、威达机械厂、格力空调集团、华勉机械厂等近十家工厂应用,使用效果良好。

并成功替代进口同类产品。

五、结论(1)按照微乳液调配理论,尤其利用HLB值方法,经过反复的实验室试验和实际应用考察,研制了一种新型高档的半合成极压切削液。