镜架生产工艺[1]

胶架眼镜生产流程

眼镜架常见表面工艺我们看到的眼镜颜色丰富,色彩多样,它是经过表面处理的。

一付金属眼镜、钛眼镜在刚打磨出来时,它只是显现金属表来的颜色,只有在经过电镀等表面处理工艺后,才会呈现出最终的颜色。

常见的眼镜表面效果工艺主要有包皮、帖花纸、包温莎圈、镭射、3D打印等,下面做一个简单的介绍。

下面是一付经过电镀、油油、抹油与移印等工艺的金属太阳眼镜。

一付经过电镀、油油、抹油与移印等工艺的金属太阳眼镜1.包皮或帖皮。

指在整付眼镜或其某部位包上或帖上皮子(常见的是牛皮、羊皮、蛇皮等)。

包皮与帖皮通常都要由专业做此类的工厂进行加工。

包皮工艺最常见的是用在板材眼镜上面,特别是一些时尚的板材太阳眼镜。

2.包温莎圈。

因看上去像薄薄的一层胶板,所以也有人称为包胶。

多用在眼镜的金属圈上面。

大概工艺过程为:先订购跟圈规格匹配的温莎胶,雕好卡位,涂胶水,人工套在圈上面,压紧抚平,烘干(烘干收缩让其更紧密帖在金属圈上面)。

可以根据客户的要求包全圈或半圈。

包温莎圈最常见的是用在金属眼镜与钛眼镜上面,包含时尚的金属光架眼镜与金属眼镜等。

3. 帖花纸。

工艺跟包温莎圈类似,优点是工艺简单、成本低,缺点是看上去没那么高档。

帖花纸工艺主要用在金属眼镜上面。

4.热转印。

热转印工艺主要过程为二部分,先将图案预先印在薄膜表面,然后通过转印机将转印膜上的图文转印(加热加压)在眼镜的表面,成型后油墨层与眼镜表面溶为一体,逼真漂亮,能大大提高产品的档次。

热转印主要运用在注塑架(一般是表面与脾的平面上,弧度不能太大,否则印不了),另外,眼镜布也是使用热转印工艺比较多。

5. 3D打印。

指用3D打印机在眼镜表面打印图文信息,这种是一种比较新的方式,优点是做出来的效果比较个性,缺点是颜色比较单调,附着力一般,时间久容易脱落。

目前主要用在一些眼镜的配件上面。

6.喷砂工艺。

主要应用到板材眼镜架及金属眼镜架上面。

胶架喷砂。

一般是在抛好光之后再喷砂(放在喷砂机上),喷砂之后,直接进行装配。

金属眼镜架加工工艺

金属眼镜架加工工艺一、引言金属眼镜架是一种常见的眼镜配件,其制作过程需要经过多道工序,包括设计、切割、弯曲、焊接、抛光等。

本文将详细介绍金属眼镜架的加工工艺流程。

二、设计阶段金属眼镜架的设计是整个加工过程的起点。

设计师需要根据眼镜的使用需求和审美要求,绘制出眼镜架的草图。

设计师要考虑到眼镜的舒适度、结构稳定性和材料的选择。

设计完成后,可以使用计算机辅助设计软件进行三维模型的建立。

三、切割材料在金属眼镜架加工过程中,常用的材料有钢、铝、钛等。

首先,需要根据设计图纸的要求,将金属材料切割成适当的尺寸。

切割可以使用激光切割机、电火花切割机等设备进行。

四、弯曲成型切割好的金属片需要进行弯曲成型,以便制作出眼镜架的形状。

弯曲可以使用数控弯曲机、液压机等设备进行。

在弯曲过程中,需要根据设计要求和实际情况,调整设备的参数,以获得理想的弯曲角度和弯曲半径。

五、焊接连接经过弯曲成型后,需要将眼镜架的各个部件进行焊接连接。

焊接可以使用电弧焊、激光焊等方法进行。

在焊接过程中,需要注意控制焊接温度和焊接时间,以确保焊接质量和连接强度。

六、抛光处理焊接完成后,金属眼镜架的表面会出现焊接痕迹和毛刺。

为了提高眼镜架的外观质量,需要进行抛光处理。

抛光可以使用砂轮或磨光机进行,通过磨削、打磨和抛光等工艺,使眼镜架表面光滑、亮丽。

七、表面处理金属眼镜架可以进行表面处理,以增加其耐腐蚀性和耐磨性。

常用的表面处理方法有电镀、喷涂等。

电镀可以使用镀银、镀金、镀铬等方法进行,可以增加眼镜架的金属质感和耐用性。

喷涂可以使用喷涂设备将保护漆喷涂在金属表面,以提高其耐腐蚀性。

八、质量检验金属眼镜架加工完成后,需要进行质量检验。

质量检验可以通过外观检查、尺寸测量、强度测试等方式进行。

检查眼镜架的焊接点是否牢固,尺寸是否符合设计要求,表面是否光滑等。

只有通过严格的质量检验,才能保证眼镜架的品质。

九、包装发货经过质量检验合格的金属眼镜架,可以进行包装发货。

眼镜设计与工艺专业精品课程金属眼镜架加工工艺

• (5)高温尺寸稳定性 • (6)鼻梁变形 • (7)镜片夹持力 • (8)耐疲劳法 • (9)抗汗腐蚀。 • (10) 阻燃性

眼镜设计与工艺专业精品课程—— 金属眼镜架加工工艺

• 2、试验方法

• (1)高温尺寸稳定性的试验方法

•

室温环境23℃±5℃中,取出配好试片的试样,

将镜腿开足,用测量装置测量两镜腿端点的距离,记

眼镜设计与工艺专业精品课程—— 金属眼镜架加工工艺

• 4、宝利莱镜片切割 • (1)宝利莱镜片均为成捆出售,使用时根据镜框

大小、形状、弯度进行裁切和烘弯。 • (2)根据样架镜框的大小,先将宝利莱镜片裁切

成长条状。(如下图所示宝利莱镜片) • (3)然后经长条状镜片送入裁切机,再裁切成矩

形。右手持长条状镜片,送入裁切机工作台,脚 踩启动按钮,将镜片裁下,左手同时经已裁切好 的镜片取走并码好。通常30-50片码成一捆,用橡 皮筋捆好待烘弯。

不能将镜片成堆的拿在手上,这样会造成镜片表 面的磨损和划痕。 • (8)镜片切割后要整齐摆放好,并在每层上面覆 保护膜,防止镜片表面被刮花、破坏。

眼镜设计与工艺专业精品课程—— 金属眼镜架加工工艺

• 2、连体片、柱面片、双曲面片割制 • (1)连体片切割、柱面片切割、双曲面片切割采

用真空吸附式割制。 • (2)连体片主要应用于风镜、劳保镜或其他太阳

• 模块二 圆头操作步骤 • 1、将脚丝进行裁切。有时,脚丝长度过长,需进

行裁切。要求脚丝的长度与脚套孔的深度相符合。 • 2、左手持眼镜,将脚丝放入圆头机操作台上,即

置于冲床冲压头下。操作时,脚丝要放好在冲压 头下再裁切、圆头。(如下图所示圆头工作场景) • 3、右手转动圆头机手柄进行冲压圆头。要防止脚 丝擦伤,要避免多条脚丝拿在手上操作。

镜架生产工艺

加工方法

主要由零件加工、装配、抛光和表面处理四道工序组成。一 副眼镜架通常由二、三十种零件组成,主要有镜圈、镜脚、 鼻托、铰链、锁紧块和螺丝等等。 零件材料的性能及尺寸精度直接决定了后道工序的加工工艺 及最终产品质量,因而零件加工工序至关重要。对构成眼镜 零件金属材料的选择主要以材料指标优劣为依据,即:机械 性能(包括强度、弹性、塑性)、工艺性(包括冷、热加工成型 性)、耐腐蚀性、焊接性、切削加工性、耐磨性、电镀性、色 度等。眼镜金属材料的不断发展都是围绕以上性能进行研究、 提高来加以实现的。

①由刻印的标记来判断 ②由经验用接触和测量的方法来判断 ③在包金表面滴一滴稀硝酸,擦拭小气泡产生棕烟,接着 变成蓝色,便可知金膜厚度在10um以下。高档10um以上; 中档10~8um;低档8um以下铂:

2、镍合金:

又称蒙耐尔合金,是一种用来制造高档眼镜架的材料之一 特点:①有优良的冷、热加工性能

锌白铜(洋白或洋银) 黄铜(铜锌合金)

铜64%、镍18%、锌18%

密度8.8,耐酸性,弹性妻子, 成本低,易加工,易生锈呈铜 绿色\低档镜架

铜63%~65%、锌35%~37%

呈黄色,易切削加工,易 变色低档镜架,鼻托芯子

铜镍锌锡合金

铜62%、镍23%锌13%、锡 2%

弹性好、鼻梁、镜腿

青铜(铜锡合金)

金属镜架制造工艺

表面处理

金属镜架的制造一般都是以某种金属为底材,然后对其表面进 行处理,表面处理方法基本如下:

1、 包金:

又称贴金,即在底材上包上(贴上)金合金(开金)的薄片, 厚约10~ 5Oum。

包金的表示方法有两种,一是所包开金占镜架重量的比 例 ,比如1/10 l2K,这表明镜架重量的十分之一为12开金; 二是用纯金重量占镜架重量的比例表示,比如50/1000,这 表明纯金上镜架重量的5% 。

眼镜生产工艺流程

眼镜生产工艺流程

《眼镜生产工艺流程》

眼镜是人们日常生活中常用的光学产品,其生产工艺流程经过多道工序完成。

下面将介绍一般的眼镜生产工艺流程。

1. 材料准备:

眼镜的制作需要用到各种材料,包括镜片、镜框和配件等。

镜片通常是以光学玻璃或塑料为原料加工而成。

而镜框和配件则是以金属、塑料等材料制成。

在生产之前需要进行材料的采购和准备工作。

2. 镜片加工:

镜片的加工是眼镜生产中的重要环节。

首先,需要根据客户的处方要求选择合适的镜片,并进行切割、打磨和抛光等工序,以确保镜片的光学性能和外观质量达到要求。

3. 镜框生产:

镜框的生产通常包括模具制作、注塑成型、喷漆和装配等环节。

通过模具制作和注塑成型,将金属或塑料材料加工成合适的形状和尺寸。

接下来进行喷漆和装配,使镜框外观漂亮并且能够装配镜片和配件。

4. 组装和调试:

在镜框和镜片制作完成后,需要进行组装和调试工序。

将镜片安装在镜框上,并根据客户的处方进行调试,以确保眼镜的光学性能满足要求。

5. 质量检验:

最后,需要进行质量检验工序,检查眼镜的外观和光学性能是否符合标准,确保产品质量达到要求。

以上是一般的眼镜生产工艺流程,生产厂家也会根据不同的要求和条件进行一定的调整。

总的来说,眼镜生产需要经过严格的工艺流程和质量控制,以确保生产出的眼镜符合客户的需求和标准。

镜架生产工艺

常用铜合金的性能特点及用途表

名称

成分

性能特点及用途

锌白铜(பைடு நூலகம்白或洋银) 黄铜(铜锌合金)

铜64%、镍18%、锌18%

密度8.8,耐酸性,弹性妻子, 成本低,易加工,易生锈呈铜 绿色\低档镜架

铜63%~65%、锌35%~37%

呈黄色,易切削加工,易 变色低档镜架,鼻托芯子

铜镍锌锡合金

铜62%、镍23%锌13%、锡 2%

是指在一定温度下施以外力,使其变形,待外 力除去后不需要加热即可恢复原来形状的性能。

镜架生产工艺

镜架生产工艺

纯钛或钛合金制成的眼镜架,不能用普 通的焊接方法修复,需在氩气环境中进行。 日常钛架维修中的焊接则需先实现焊点的 合金状态。

镜架生产工艺

镜架生产工艺

Titan-P、Ti-P或PURE TITANIUM:表示除鼻托支架、 铰链和螺丝外,其他部分由纯钛制作

镜架生产工艺

镜架生产工艺

①由刻印的标记来判断 ②由经验用接触和测量的方法来判断 ③在包金表面滴一滴稀硝酸,擦拭小气泡产生棕烟,接 着变成蓝色,便可知金膜厚度在10um以下。高档10um以 上;中档10~8um;低档8um以下铂:

镜架生产工艺

镜架生产工艺

镜架生产工艺

镜架生产工艺

2、镍合金:

又称蒙耐尔合金,是一种用来制造高档眼镜架的材料之一 特点:①有优良的冷、热加工性能

5、 尼龙: (聚酰胺)

镜架生产工艺

镜架生产工艺

塑料架制造工艺

根据生产工艺

A、注塑镜架

镜架生产工艺

眼镜架材料

B 板才(车铣)架

镜架生产工艺

加工方法

1、在塑料板材上把镜框和镜脚切割出来,用铰链连 起来。 这种加工方法产品质量好,但成本高,适合少批量 生产。

镜架的生产工艺流程

镜架的生产工艺流程:工序一、"图纸的绘制-三视图和配件图;三视图是要分发到生产线上面使用的,配件图装配生产用,要求比较精确,会直接影响到眼镜架的精确度。

工序二、"开模。

开模后按照配件图纸上面数据做出配件。

开模一般是要进行金脾(也称眼镜腿)开模,中梁开模。

工序三、"绕圈。

按加工图纸的形状,制作出眼核模后放入自动绕圈机进行绕圈。

工序四、"打磨。

配件开模生产后要去进行打磨处理,方便后面的焊接工序。

工序五、"打弯。

金脾在焊接之前要做打弯处理,这个是每个金属眼镜架必要的工序。

工序六、"焊接。

焊接在眼镜厂一般也称作烧焊,烧焊是把所做回来的配件进行焊接处理,也就是把绕好的圈线、中梁、金脾、烟斗、夹口、铰链(弹弓)按照图纸要求焊接。

工序七,抛光。

眼镜架焊接好以后要进行抛光处理,按照订单的要求抛光一般分光色跟哑色,两种效果抛光的难度不一样。

工序八、"QC。

抛光过后要经过专业人员检验是否合格。

五、眼镜架制造流程1、金属镜架加工工艺流程:设计开发(出图及小样)――模具冶具加工(冲压用、切削、焊接用)――部品冲压(梁、庄头、腿)――切削(按图对部品进行深加工、角度、寸法、圆环等)――焊接(眼镜各部位的连接加工)――电镀前的表面处理、研磨、滚桷――电镀加工――整装加工(上撑片、网字印刷、上脚套、装托皮、整形、清洗、包装)2、塑胶眼镜工艺流程注料――射出--磨边--精研磨――埋铰链――修巴泥――过丙酮――喷漆――锁饰片――裁片――印字――装片――调整――清洗。

眼镜架工序操作规程

眼镜架工序操作规程一、安全操作1.穿戴劳动防护用品,如工作服、安全鞋等。

2.熟悉紧急情况应急措施,了解灭火器材的使用方法。

3.使用工具时要注意安全,确保设备稳定,避免误伤。

4.在操作过程中,不得使用带有横批的纸张,防止小铁屑进入眼镜架零件中。

5.熟悉急救常识,如出现意外伤害,应立即停止操作,寻求帮助。

二、材料准备1.准备所需的眼镜框架零件,如镜腿、镜架、鼻托等。

2.确保所选材料符合质量要求,无明显瑕疵。

3.对材料进行分类、编号,便于后续操作。

三、零件加工步骤1.将所需零件放置在工作台上,分类整理。

2.根据要求的尺寸和设计图纸,采用适当的加工工具进行切割、修整等操作。

3.在零件加工过程中,应注意保护工作台面免受划伤和损坏。

四、零件组装步骤1.将所加工好的零件按照设计图纸上的要求进行组装。

2.在组装过程中,要确保零件间的连接紧密,不得有松动现象。

3.在组装完成后,对眼镜架进行质量检查,确保外观无瑕疵。

五、质量控制1.严格按照要求进行产品质量检测,确保产品符合国家标准。

2.各工序的质量责任人应对自己工序所产生的产品质量负责。

3.在发现产品质量不符合要求时,应及时停止生产,及时采取纠正措施。

六、设备维护1.定期对设备进行保养和维护,确保设备正常运转。

2.使用过的工具要进行清洁和保养,避免生锈和损坏。

3.发现设备故障,应及时上报维修部门进行处理。

七、工作环境整洁1.工作台面要保持整洁,减少堆放杂物。

2.工作区域要保持通风良好,确保操作人员的身体健康。

3.工作区的走道和通道要保持畅通,减少安全隐患。

八、文明生产1.遵守工作纪律,准时上下班,不迟到、早退、旷工。

2.着装整洁,不穿拖鞋、短裤等不符合工作要求的服装。

3.文明礼貌待人,与同事和谐相处,共同营造良好的工作氛围。

以上所述即为眼镜架工序操作规程,通过严格遵守以上操作规程,可以保证生产过程的安全和产品的质量,同时也可以提高工作效率和生产效益。

眼镜架工序操作规程

啤机部工序操作规程Q B/JLL—管理08—1一.配料1.清洗搅拌机料桶,凉干;2.根据生产数量和标准配方选取原料和色粉的品种和数量;3.确定搅拌机料桶容量,将选配好的料分批装入搅拌机料桶,开机搅拌;4.搅拌均匀后,关机;5.把配好的料装入干净的容器。

二、烘料1.检查烘干机,确定运转正常;2.把配好的料装入料斗;3.开启烘料机,调整烘烤温度;4.一定时间后,恒温,生产。

三、装模1.根据生产型号,选取正确的模具;2.检查模具,并根据检查情况对模具作具体处理;①模具外部检查:表面及弹簧等部位有无灰尘、变形,水管等是否完好;②模具内部检查:擦去护油,检查模腔是否生锈,有无缺损,螺丝是否松动等。

3.检查设备:①接上电源,开机;②检查压力表、电流表、指示屏等仪表显示是否正常;③往返启动模板、顶针、射台,检查保险杆是否完好。

4.测量模具的厚度,调整模板的距离;5.把模板退回原位,拉开安全门,装上模具;6.检查,确定安装正确,锁紧压模螺丝;7.调整锁模力;8.检查水泵,装上冷却水管,检查冷却水管是否通水;9.确定无问题,完毕。

四.调定型架1.选择正确的款型模板,平放在定型架一端;2.根据模板调整定型架钢管的高度和相互之间宽度,初步固定;3.把模板放在定型架的另一端,进行步骤2;4.钢管的位置初步确定后,再把模板放在定型架不同的部位进行检查调整,确定无误后,紧固定型架螺丝,锁定。

五.调机1.打开料斗,检查是否出料;2.检查注塑机压力、速度、时间、温度等有关指标相对应的开关、仪表;3.按照注塑产品所要求的技术标准依次调整有关指标;4.样品试啤;5.检查样品有无缺陷;(如缩水、起沙、花纹、气泡、色点、坯锋、夹口线错位、不对色等,以及铜芯长度、是否歪针、漏针等)6.根据检查结果,重新调整相对应的指标;7.再试啤,再检查,直至产品无缺陷。

六.开机1.确定生产型号、色号、数量;2.正确摆放定型架、挂肶架、冷却水箱等;3.备齐、放置好有关工具(如水口剪、肶钩等);4.计数器复位;拉开安全门,开始生产;5.插针:安全门拉开后,均匀插针于针炉;6.模具分开后,确定圈(或肶)已脱模,再取出啤好的产品;①圈:剪去水口(射胶口),先放在定型架定型,再依次放入水中冷却;无须定型的产品,直按入水冷却;②肶:分开左右肶,分别放置;或:挂在肶架上定型,然后放入水中冷却,再分左右肶;或:产品先入水,再分开;7.检查产品是否有缺陷,发现问题,及时报告,以作针对性的调整;8.开机前和连续工作4小时后,拉动润滑手柄数次,以润滑有关机动部件。

眼镜生产工艺

眼镜生产工艺眼镜是一种配戴在眼睛上的装饰品,也是一种矫正近视、远视、散光等视力问题的工具。

如何制作出质量好、舒适度高的眼镜是眼镜生产工艺中的关键。

眼镜的生产工艺可以分为几个主要步骤。

首先是眼镜框的制作。

制作眼镜框的材料有金属、塑料、酚醛树脂等。

其中最常用的是塑料框架,因为塑料具有轻、坚固和成型性强的特点。

制作塑料眼镜框的工艺主要包括塑料原料的加工和成形,如注塑成型、热压成型等。

接下来是眼镜片的制作。

眼镜片是眼镜的核心部分,主要用于矫正视力问题。

眼镜片的生产工艺复杂,一般包括材料的选取、切割、表面加工等步骤。

常用的眼镜片材料有玻璃、树脂等。

树脂眼镜片轻、耐击碎,并且有较好的透光性,因此成为了主流选择。

在制作过程中,首先根据眼镜配镜处方选择合适的眼镜片材料和度数,然后按照要求进行切割和加工,最后进行表面处理,如刻度、抗反射处理等。

在眼镜生产工艺中,还有一个重要步骤是装配。

装配是指将眼镜框和眼镜片组装成一体。

首先,根据眼镜框和眼镜片的尺寸,进行配合和调整,确保框和片的完美结合。

然后,使用特殊工具将眼镜片固定在眼镜框上,同时还要注意调整眼镜片的位置和角度,以确保佩戴者的视力得到最佳矫正效果。

最后一个步骤是质检和包装。

生产好的眼镜需要经过质量检查,确保产品符合质量标准。

检查的内容包括眼镜框的外观、表面细节、弹性度等,眼镜片的透光性、刻度、抗反射等。

针对不同的产品,还可能有额外的特殊检查项目。

检查合格的眼镜将被包装好,包装工艺包括眼镜套、镜布和眼镜盒的选择和搭配。

眼镜生产工艺的关键在于严格控制每个步骤的质量,确保眼镜的性能满足标准,并提高舒适度和可靠性。

同时,还需要根据市场需求不断推进技术创新,引入新材料和新工艺,提升产品的质量和竞争力。

镜架生产工艺

▪ 3、铜合金:

分为黄铜、白铜、和青铜 ▪ 黄铜主要由铜和锌两种元素组成,主要用来制造铰链等。 ▪ 白铜以镍为主要元素,是现在制造眼镜架最主要的金属

材料 ▪ 青铜是除黄铜、白铜之外铜与其他金属元素的合金。耐

磨性、弹性及耐腐蚀性能最好。但脆性比较大,一般做镜 腿芯

常用铜合金的性能特点及用途表

名称

尼龙 (热塑性)

有名聚酰胺 适合运动员和儿童镜架

密度1.14~1.15,白色不透明、强度大、耐热性、耐 冲击性、耐磨性、耐溶剂性和自身润滑性优良,吸 水性略大,尺寸稳定性差

三、天然材料

用于制作眼镜架的天然材料有特殊木材、 动物牛角和玳瑁材料等。一般木质镜架和牛角架 很少见,最具代表性的就是玳瑁镜架。 玳瑁材料是采用产于热带海洋中的海龟壳做原料而制成的镜 架。其特点是重量轻、光泽性好,经久耐用具有保存的价值,在 各类镜架中属高档品,很受中年以上男性配戴者的欢迎。其缺点 是易断裂,但断裂后可粘合修理。放在柜台陈列时需放置水以防 干燥,在使用保养时,切不可用超声波清洗,否则会发白失去光 泽。 由于玳瑁是海洋中禁止捕捉的动物,所以价格较昂贵。

进行开模,按照图纸上面数据做出配件。以我插入的图 片(普通光学架来说), ▪ 开模一般是要进行金脾(也称眼镜腿)开模,中梁开模。 ▪ 开模工序中一般简单模具分两个步骤, ▪ 一、油压模。 ▪ 二,飞边模。

▪ 工序三、绕圈。 ▪ 绕圈是按图纸上眼镜的圈形,制作出眼核模后放入

自动绕圈机进行绕圈,过去都是人工用手绕圈,现 在一般都是以自动绕圈机为主,产量上提高了几十 倍甚至几百倍。 ▪ 而且自动绕圈的好处在于绕好的圈左右边都是比较 对称,会直接影响到眼镜架做出后的美观程度。 ▪ 工序四、开模配件打磨处理。 ▪ 配件开模生产后要去进行打磨处理,方便后面的焊 接工序。 ▪ 工序五、打弯、金脾在焊接之前要做打弯处理,这 个是每个金属眼镜架必要的工序,不管是什么款式 都是。

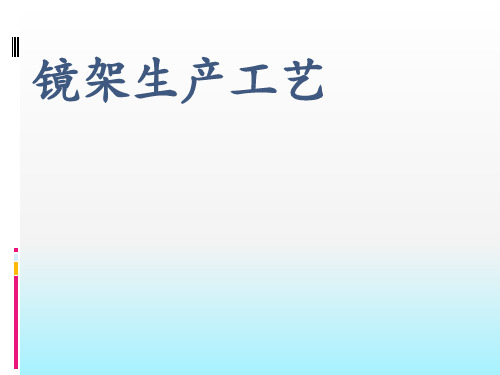

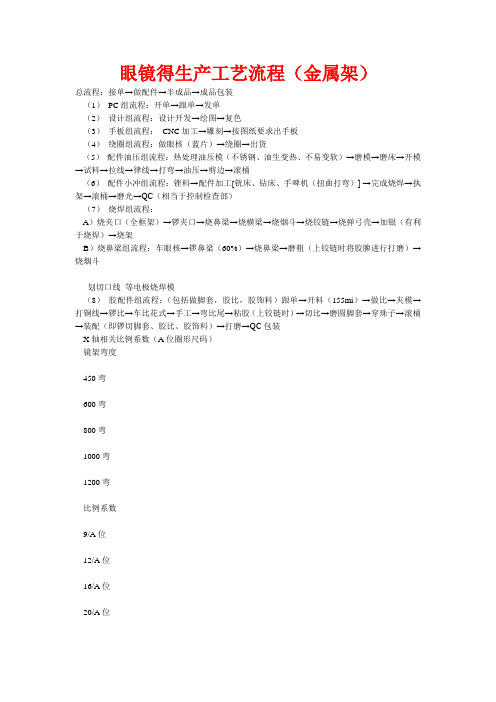

眼镜得生产工艺流程(金属架)

眼镜得生产工艺流程(金属架)总流程:接单→做配件→半成品→成品包装(1)PC组流程:开单→跟单→发单(2)设计组流程:设计开发→绘图→复色(3)手板组流程:CNC加工→雕刻→按图纸要求出手板(4)绕圈组流程:做眼核(蓝片)→绕圈→出货(5)配件油压组流程:热处理油压模(不锈钢、油生变热、不易变软)→磨模→磨床→开模→试料→拉线→律线→打弯→油压→剪边→滚桶(6)配件小冲组流程:锉料→配件加工[铣床、钻床、手啤机(扭曲打弯)] →完成烧焊→执架→滚桶→磨光→QC(相当于控制检查部)(7)烧焊组流程:A)烧夹口(全框架)→锣夹口→烧鼻梁→烧横梁→烧烟斗→烧铰链→烧弹弓壳→加银(有利于烧焊)→烧架B)烧鼻梁组流程:车眼核→锣鼻梁(60%)→烧鼻梁→磨粗(上铰链时将胶脾进行打磨)→烧烟斗划切口线等电极烧焊模(8)胶配件组流程:(包括做脚套,胶比,胶饰料)跟单→开料(155mi)→做比→夹模→打铜线→锣比→车比花式→手工→弯比尾→粘胶(上铰链时)→切比→磨圆脚套→穿珠子→滚桶→装配(即锣切脚套、胶比、胶饰料)→打磨→QC包装X轴相关比例系数(A位圈形尺码)镜架弯度450弯600弯800弯1000弯1200弯比例系数9/A位12/A位16/A位20/A位24/A位弧度半径R116R87R65R65R65俯视图(架弯角度)84°78°72°66°60°俯视(镜片弧度、架弯弧度)11687656565眼镜中得分类一按用途可分:男装架,女装架,中性架,老花架,儿童架,记忆金属架,太阳架。

1)中性架:中性即为男、女都有适应得款式;2)太阳架:根据眼镜架弯度得不同可分为:600弯,800弯(一般适用于国内及东南亚);有得弯度更大至1000弯,1200弯(一般适用于欧美市场)二按材料可分:白铜架,不锈钢架,钛合金架,铝架,蒙乃尔架,注塑架(一般就是PC材料),胶板材架(材质特性成酸性)。

眼镜加工工艺

眼镜设计与工艺专业精品课程—— 金属眼镜架加工工艺

眼镜设计与工艺专业精品课程—— 金属眼镜架加工工艺

眼镜设计与工艺专业精品课程—— 金属眼镜架加工工艺

眼镜设计与工艺专业精品课程—— 金属眼镜架加工工艺

眼镜设计与工艺专业精品课程—— 金属眼镜架加工工艺

• (2)表示方法 • 方框法表示形式为54 17,54mm表示镜圈

尺寸,17mm表示鼻梁尺寸

眼镜设计与工艺专业精品课程—— 金属眼镜架加工工艺

方框法图示

(A)

镜圈ห้องสมุดไป่ตู้小

DBL(鼻梁)

镜架 高度

中心

水平线

眼镜设计与工艺专业精品课程—— 金属眼镜架加工工艺

• 3、基准线法和方框法比较 • 镜架用这两种测量方法得出的测量结果有所不同,

10-12°。 (5)眼镜的镜脾或者脚丝长度(弯脚前)一般为

130-135mm左右,习惯设计为135mm。

眼镜设计与工艺专业精品课程—— 金属眼镜架加工工艺

(6)酒杯螺丝孔位置在片型中心点2mm以下。 (7)眼镜生产中金属材料档次高低为:黄铜(劣质

镜架选用,现已很少选用),白铜,18镍,22镍, 25镍,不锈钢,蒙纳尔,铝镁合金,钛。 (8)眼镜配件多种多样,如酒杯,有普通型、U型、 7字型(常见于半框架或无框架)、S型等。 (9)眼镜测量镜框长度时,以两侧包脚或者脚丝上 的螺丝孔为基准。 (10)鼻中位置较高,基本处于镜框最上端的眼镜 款式中,其鼻中和镜框连为一体,称一体架,鼻 中和镜框相连部分称为眉毛或者眉毛框。 下面展示几款新颖的金属眼镜架

塑料镜框制作工艺

塑料镜框制作工艺塑料镜框是现在市场上非常流行的一种镜框材料,因其具有轻便、高稳定性和防潮、防霉等优良性能,被广泛应用于各种类型的镜框制作中。

本文将主要介绍塑料镜框制作的工艺流程,帮助读者了解塑料镜框的制作过程。

第一步,设计样品。

在制作塑料镜框之前,首先需要设计样品,以确保镜框的尺寸、颜色和样式都符合要求。

这需要一位专业的设计师来完成,或者可以使用现有的模板进行修改。

设计好样品后,需要将其保存为CAD文件格式,以便于后续的加工和生产。

第二步,制作模具。

制作塑料镜框的关键在于制作模具,该过程需要专业的工程师和设备来完成。

首先需要根据设计好的样品尺寸和形状,制作出一份透明的塑料模板。

然后在此基础上,制作出具有准确尺寸和形状的模具,该模具可用于进行大批量自动化生产。

第三步,注塑成型。

注塑成型是制作塑料镜框的核心工艺,需要注塑机器和专业的操作人员来完成。

该工艺的主要步骤包括了加料、加热、注射、压力和冷却等步骤。

在这个过程中,需要对注塑机器进行精确的控制,以确保成品的质量和生产效率等各个方面都能得到有效的保证。

第四步,涂漆或电镀。

在塑料镜框制作完成后,还需要进行涂漆或电镀处理,以使镜框表面的光泽和质感更加的细腻和有质感。

涂漆和电镀的过程都需要进行先进的化学处理和高精度的机器操作,以确保镜框表面的涂层和镀层质量达到最好的情况。

第五步,装配组装。

在涂漆或电镀处理完成后,还需要进行镜片安装和镜框组装等工作。

这个过程需要进行精密的操作和细致的检查,以确保每一个镜子能够完美地嵌入到镜框中,同时也需要检查镜框的质量和稳定性,确保它能够经受住各种使用条件的考验。

总之,塑料镜框制作需要专业的设计、工程师和设备。

通过上述的步骤,读者可以更加详细地了解塑料镜框制作的工艺流程,不仅可以有助于加深对这个行业的认识和理解,同时也可以提升塑料镜框制作的技能和操作能力。

眼镜铝架的工艺流程

眼镜铝架的工艺流程一、原材料准备。

眼镜铝架的故事,那得从原材料说起。

铝这种材料可神奇啦,又轻又结实。

一般呢,会选用高品质的铝块或者铝型材作为起始材料。

这就像是做饭先得选好食材一样重要呢。

铝的纯度呀,还有它的物理性质都得好好考量。

那些做眼镜铝架的厂家,就像很挑剔的大厨,会仔细挑选铝材料的供应商,确保拿到的铝是最适合做眼镜架的。

二、切割成型。

有了铝材料,下一步就是切割啦。

想象一下,大块的铝就像一块大面包,要把它切成眼镜架的形状。

这可不能随便切切就行哦。

得用专门的切割设备,就像那种超级精准的大剪刀。

工人们会根据预先设计好的眼镜架形状和尺寸,小心翼翼地把铝切割出来。

这个过程中,尺寸可不能有一丁点儿偏差,不然做出来的眼镜架戴着就会不舒服。

有时候,看着那些切割设备把铝切割得整整齐齐的,就感觉像是在看一场超级厉害的魔术表演呢。

三、打磨处理。

切割好的铝架啊,边缘就像刚从山上采下来的石头,毛毛糙糙的。

这时候就轮到打磨出场啦。

打磨可是个细致活儿,就像给铝架做美容。

工人会用不同粗细的砂纸,一点一点地把铝架的边缘和表面磨得光滑无比。

从粗砂纸开始,就像先把大的瑕疵去掉,然后再用细砂纸,让铝架变得像婴儿的皮肤一样滑溜溜的。

在打磨的时候,工人们得全神贯注,因为稍微一不小心,就可能在铝架上留下划痕,那就像在漂亮脸蛋上划了一道口子,可不好看啦。

四、表面处理。

铝架打磨好后,还得给它穿件漂亮的“衣服”,这就是表面处理啦。

有好多不同的方式呢。

比如说阳极氧化处理,这个过程就像是给铝架做了一层超级坚固又好看的护盾。

通过特殊的化学处理,让铝架表面形成一层氧化膜,这层膜不仅能让铝架更加耐腐蚀,还能有各种各样的颜色。

就像给铝架染上了时尚的色彩,什么酷炫的黑色、清新的蓝色、时尚的金色都可以有。

还有一种是喷漆处理,就像是给铝架画上了美丽的图案。

不过喷漆要喷得均匀可不容易,得像画家作画一样,一笔一笔小心翼翼的。

五、装配调整。

表面处理好的铝架还不能算是一个完整的眼镜架呢。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金属镜架制造工艺

1、形成眼镜线材

2、剪切、模压、作型 3、焊接 4、整形、抛光、清洗 5、电镀

金属镜架制造工艺

他部分由钛合金制作

Front-Titan-P或F-Ti-P表示镜圈是由纯钛制作

Front-Titan-C或F-Ti-C表示镜圈是由钛合金制作

Temple-Titan-P或T-Ti-P表示镜腿是由纯钛制作

Temple-Titan-C或T-Ti-C表示镜腿是由钛合金制作

5、“记忆”金属眼镜架

瑁镜架。 玳瑁材料是采用产于热带海洋中的海龟壳做原料而制成的

镜架。其特点是重量轻、光泽性好,经久耐用具有保存的价值,

在各类镜架中属高档品,很受中年以上男性配戴者的欢迎。其 缺点是易断裂,但断裂后可粘合修理。放在柜台陈列时需放置 水以防干燥,在使用保养时,切不可用超声波清洗,否则会发 白失去光泽。 由于玳瑁是海洋中禁止捕捉的动物,所以价格较昂贵。

包金架鉴别方法:

①由刻印的标记来判断 ②由经验用接触和测量的方法来判断 ③在包金表面滴一滴稀硝酸,擦拭小气泡产生棕烟,接着 变成蓝色,便可知金膜厚度在10um以下。高档10um以上;

中档10~8um;低档8um以下铂:

2、镍合金:

又称蒙耐尔合金,是一种用来制造高档眼镜架的材料之一

特点:①有优良的冷、热加工性能

性能(包括强度、弹性、塑性)、工艺性(包括冷、热加工成型 性)、耐腐蚀性、焊接性、切削加工性、耐磨性、电镀性、色

度等。眼镜金属材料的不断发展都是围绕以上性能进行研究、

提高来加以实现的。

电镀层好坏质量决定于:

A 电镀工艺 B 镀层材料

C 镀层厚度

镜架镀层的质量检测:

A 光泽度

B 镀层的牢固度

C 镀层厚度及耐腐蚀性(放入盐、酸性环境中观察)

根据生产工艺

A、注塑镜架

眼镜架材料

B 板才(车铣)架

加工方法

起来。 这种加工方法产品质量好,但成本高,适合少批量 生产。

1、在塑料板材上把镜框和镜脚切割出来,用铰链连

2、注塑成型,将塑料软化,注入模具内真空铸造。 这种 加工方法自动化程度高,成本低,适合大批量生产。

常见树脂材料的性能特点表

环氧树脂 (热固性)

由环氧树脂加适量固化剂反应 而成 属热固性树脂,但加热至一定 温度时又具有热塑性 高档及名牌塑料架较多 碳素纤维强化合成树脂 有名聚酰胺 适合运动员和儿童镜架

碳素纤维 (热塑性) 尼龙 (热塑性)

三、天然材料

用于制作眼镜架的天然材料有特殊木材、动物牛角和玳瑁

材料等。一般木质镜架和牛角架很少见,最具代表性的就是玳

②很好的耐腐蚀性能

③良好的机械性能

④很好的电镀性能 ⑤焊接性能也很好

常见镍合金材料的性能特点和用途表

名称

蒙耐尔合金

成分

性能特点及用途

镍 63%~67% 、 铜 密 度 8.9 、 不 含 铬 、 强 度 、 28%~31% 、 少 量 铁 、 弹 性、 耐腐蚀性和焊接抗拉 锰等 性均很好、中档镜架、镜圈 镍 84% 、 铬 12.5% 、 铜 密 度 8.67 、 比 蒙 耐 尔 合 金 1% 、 其 他 元 微 量 元 素 的 强 度、 弹性和耐腐蚀性更 等 好、进口国产高档镜架 弹性,耐腐蚀性很好,但 铁 70% 、 铬 18% 、 镍 强 度 差、 焊接加工困难 、 镜 8% 、 其 他 元 素 腿、螺丝、包金镜架基体材 0.1%~0.3%左右 料还含1%~11.5%的铅元素

铜镍锌锡合金

青铜(铜锡合金)

主要含铜锡、少量锌、磷

弹性、耐磨性、大气中抗 腐蚀性好,但加工困难, 对酸类物质抗腐蚀性差, 价格较高弹簧、镜圈

4、钛及钛合金

超弹性NT合金,以钛和镍1:1的原子比为基础 所构成的金属化合物 特点:形状记忆功能、超弹性效果 形状记忆: 是指在低温时,由于外力作用使其变形,待加 到一定温度使其恢复原来形状的一种现象。 超弹性效果: 是指在一定温度下施以外力,使其变形,待外 力除去后不需要加热即可恢复原来形状的性能。

加工方法

主要由零件加工、装配、抛光和表面处理四道工序组成。一 副眼镜架通常由二、三十种零件组成,主要有镜圈、镜脚、

鼻托、铰链、锁紧块和螺丝等等。

零件材料的性能及尺寸精度直接决定了后道工序的加工工艺 及最终产品质量,因而零件加工工序至关重要。对构成眼镜

零件金属材料的选择主要以材料指标优劣为依据,即:机械

2、电镀:

通过电化学的原理将某种金属镀在底材上的表面处理方法, 比如镀金、镀钛、镀黑铬等等。

以镀金为例,在其它金属材料制成的镜架上镀金,镀钛、

镀黑铬等等。 以改善外观,同时使其具有金耐腐蚀的特点。镀 金及开金的颜色与其中其它金属的种类有关,含锌量多的偏白,

含铜量多的偏黄。

3、着色:

又称喷涂着色,是通过喷涂对镜架的底材表面进行处理的方 法。比如环氧树脂粉末喷涂、塑料喷涂着色等等。这种方法既 可以得到丰富的色泽,还可进行多层着色处理。

密 度 小 、 比 醋 酸 纤 维 轻 20%~30% , 着 色 性 、 尺 寸稳定性 好,收 缩性差, 装片加 工时镜片 要稍大一 些,加热温度≥80C 一 般 需 100~120C, 耐 热性 极 佳,可 加 热至 200 才 。 硬度强、 光泽性 好,强度 大,镜 腿吴需加 金属芯 。 不加热弯曲易断 密度1.23~1.28,加热温度100C~130C,强度大、耐 热性、耐腐蚀性、弹性特优 密度1.14~1.15,白色不透明、强度大、耐热性、耐 冲击性、 耐磨性 、耐溶剂 性和自 身润滑性 优良 ,吸 水性略大,尺寸稳定性差

材料名称 组成 特性

密度1.28~1.32。难燃烧。在紫外线照射下不易变色。 由醋酸纤维、可塑剂、着色剂、 醋酸纤维 安定剂和润滑剂等合成 透明性、 光泽性 、着色性 、吸收 性、尺寸 稳定性、 (热塑性) 有板材和注塑架两种 加工成形性和耐冲击性良好。复原性略小。

丙酸纤维 (热塑性)

由 丙 酸 纤 维 素 、 添 加 少 量 可 塑 密度1.22,难燃烧、不易变色,耐气温 剂、着色剂和安定剂等合成 耐冲击性 、自身 柔软性、 尺寸稳 定性、加 工成形性 注塑架、进口塑料架较多 良好

高镍合金(镍铬合金)

不锈钢(镍铬合金)

3、铜合金:

分为黄铜、白铜、和青铜 黄铜主要由铜和锌两种元素组成,主要用来制造铰链等。 白铜以镍为主要元素,是现在制造眼镜架最主要的金属 材料 青铜是除黄铜、白铜之外铜与其他金属元素的合金。耐

磨性、弹性及耐腐蚀性能最好。但脆性比较大,一般做镜

腿芯

常用铜合金的性能特点及用途表

2、醋酸纤维(乙酸纤维) :

不易燃烧、不易变色及老化,使用寿命长。

①比重1.28~1.32,比赛璐珞略轻

②不易燃烧

③在紫外线的照射下不易变色

④复原性小

⑤有一定的吸水性

⑥耐冲击性较强,比赛璐珞略低

3、丙烯树脂: CAP(亚克力)

4、环氧树脂: EP

5、 尼龙: (聚酰胺)

塑料架制造工艺

纯钛或钛合金制成的眼镜架,不能用普

通的焊接方法修复,需在氩气环境中进行。

日常钛架维修中的焊接则需先实现焊点的 合金状态。

Titan-P、Ti-P或PURE TITANIUM:表示除鼻托支架、

铰链和螺丝外,其他部分由纯钛制作

Titan-C或Ti—C:表示除鼻托支架、铰链和螺丝外,其

表面处理

金属镜架的制造一般都是以某种金属为底材,然后对其表面进 行处理,表面处理方法基本如下:

1、 包金:

又称贴金,即在底材上包上(贴上)金合金(开金)的薄片, 厚约10~ 5Oum。

包金的表示方法有两种,一是所包开金占镜架重量的比 例 ,比如1/10 l2K,这表明镜架重量的十分之一为12开金; 二是用纯金重量占镜架重量的比例表示,比如50/1000,这 表明纯金上镜架重量的5% 。

名称

锌白铜(洋白或洋银)

成分

铜64%、镍18%、锌18%

性能特点及用途

密 度 8.8, 耐 酸 性 , 弹 性 妻 子 , 成本低,易加工,易生锈呈铜 绿色\低档镜架 呈黄色,易切削加工,易 变色低档镜架,鼻托芯子 弹性好、鼻梁、镜腿

黄铜(铜锌合金)

铜63%~65%、锌35%~37% 铜62%、镍23%锌13%、锡 2%

镜架生产工艺

主讲人:

一、金属材料

材料要求:

*镜架各部位具有柔韧性和坚固性

*质轻

*抗腐蚀性能优良,这会使镜架不易变旧 ,而且能保护镜 架免受化学物质的侵蚀(也可镀上适当的膜层)

特点:坚固、美观、轻巧

分类:贵金属、镍合金、铜合金、钛及钛合金

1、贵金属

(1)金:24k 18k 14k (2)包金:“GF” (3)镀金:“GP”

D 镀层的附着质量(在20~30度水中放6h,观察光泽、脱落)

二、塑料材料

1、硝酸纤维:

又称赛璐珞,180度以上燃烧爆炸,化学稳定性差。 ①比重1.32~1.35 ②抗红外线,但在紫外线照射时变色。 ③常温下弹性较大,软化温度在60摄氏度以上, 同 时其弹性减少,加工温度在90~100摄氏度。 ④加热至130摄氏度时内部产生气泡。 ⑤加热至180摄氏度以上时易燃烧。 ⑥久用易风化、发黄、龟裂。 ⑦复原性好。