质量控制图的绘制及使用复习课程

质量管理手法系列培训-控制图ppt课件

类 别

控制图符号

控制图名称

控制界限

类别 控制图符号

控制图名称

控制界限

UCLX=X+A2R

CLX=X

X-R

均值-极差控制图

UCLX=X-A2R UCLR=D4R

CLR=R

LCLR=D3R

UCLX=X+A3s

CLX=X

X-s

均值-标准差控制图

UCLX=X-A3s UCLs=B3s

计

CLs=s

计

量 控

LCLs=B3s

➢ 概述 ➢ ●定义:控制图是对过程质量加以丈量、记录并进展控

制

➢ 管理的一种用统计方法设计的图。

样

控制图

本

统

计

数

值

UCL-上控制界限

CL-中心 线

LCL-下控制界限

时间或样本号

控制图由正态分布演化而来。正态分布可用两个参数

即均值μ和规范差σ来决议。正态分布有一个结论对质量管 理很有用,即无论均值μ和规范差σ取何值,产质量量特性 值落在μ±3σ之间的概率为99.73%,落在μ±3σ之外的概 率为100%-99.73%= 0.27%,而超越一侧,即大于μ+3σ 或小于μ-3σ的概率为0.27%/2=0.%≈1‰,休哈特就根据这 一现实提出了控制图。 由于上下的数值大小不合常规,

A

B

XC

×

C

B

A

LCL

延续5点中有4点落在同一侧的C区以 外

UC L

A

B

XC

×

C

B

A

LCL

延续15点落在中心线两侧的C区内

延续8点落在中心线两侧且无一再C 区内

在点随机陈列的情况下,判别过程稳态,既没有异常波 动的准那么:

质量管理工具常见图表的制作培训课件

81.6%

70%

次 不 843 数良

655

69.0%

562

46.6%

60% 响 累

50% 度 计

40%

影

315

30%

281

178

20%

91

64

57

45

10%

0

0%

归纳决定数据分类项目,分类项目必须合乎问题的 焦点,应先从结果上着手,便于洞察问题。

2 横轴按项目类别降序排列,“其它”项目排在末位。 3 如果问题焦点少的项目多时,就归纳到“其它”项。

97.24 100.0

100 90

80

70

60

45.51

50

40 30 20 10

知识缺乏 核对意识差

照护不到位 无菌观念 差

3.1 定义

3.因果图

因果图又称“鱼骨图”,由日本管理大师石川馨先生发明,故又称石川图。鱼 骨图是一种发现问题“根本原因”的方法,也可以称“特性要因图”

大大骨骨

小骨

中主骨 骨

超出控制 界限

上控

限

中心

下控

线限 单 位

时 间

直方图

描写质量特性数据的 分布状态

频

1 8

1 6

1 4

1 2

1 0

8

数

6

4

2

0

1

2

3

4

5

6

7

8

91

1

0

1

组 距

其他图

表 趋势图

柱状图

20

分析和表述不同类型 的数据

例数

15

10

例数

5

0 卫生间 床边 病区走廊 病房内 病房外

【质量工程与管理】04-控制图的复习

16

X R 图控制限

X图控制限

R图控制限

CL X

UCL X A2R LCL X A2R

CL R UCL D4 R LCL D3 R

例:棒料长度数据

样本号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

观测值1 10.682 10.787 10.78 10.591 10.693 10.749 10.791 10.744 10.769 10.718 10.787 10.622 10.657 10.806 10.66

三、 控制图的风险分析

4

第一类错误: 错误的风险

错误报警:不存在系统性原因,然而控

制图显示过程失控。 /2

UCL

CL

LC

/2

L

第二类错误 : 错误的风险 没有察觉: 存在系统性原因而控 制图没能察觉出它们。

UCL

t

CL

LCL

5

四、控制图判异准则

(1)受控状态的标准 所有数据点均在控制限内,并且 点的分布不是非随机的 (2) 失控状态的标准: 任何一点落在控制限外,或 点没落在控制限外, 但分布不是随机的

6

控制图判异准则(1)

准则1 有1个点在控制线的外部

UCL

A B C XC B A

LCL

7

控制图判异准则(2)

准则2 连续9个点在中心线的一侧

UCL

A B C XC B A

LCL

8

控制图判异准则(3)

准则3 连续6个点稳定的上升(或下降)

UCL

A B C XC B A

LCL

9

控制图判异准则(4)

准则7 连续15个点子落在中心线两侧的C区内

实验室质量控制方法—-质控图的应用

实验室质量控制方法—-质控图的应用摘要通过使用质量控制图来对实验室的监测工作实施质量控制,保证日常质量监测工作的成果正确可靠性,同时为实验室的工作人员的比对检测、期间核查等分析工作的质量管理活动提供了成果评价的重要依据,是在实验室中日正常检测中有效的质控方式。

关键字质量控制图;绘制;应用分析质量控制图,最早于20世纪40年代初就用于实验室的质量控制工作中,它的研究理论基础为数理统计学中的统计学与质量检验理论知识。

该图主要作用是对各类实验中所得到的数据和成果进行监测,并对实验的有效质量展开针对性监控。

从实际的使用效果而言,质量控制图具有简洁、简单、简明的特点,能够快速及时准确反应实验中分析误差的各类变化及变化趋势,从而“提醒”实验人员采取正确措施进行处理。

正因质控图既能够有效保障日常实验过程的质量监测工作的成果正确和可靠性,又能为科研人员提供实验结果比对检测、过程核查等科研活动提供成果评价的重要依据,目前已经是我国实验室中的主流质控措施方法之一。

此外,在中国合格评定国家认可委员会中发布的《CNAS-CL01:2018检测和校准实验室能力认可准则》和《CNAS-CL01-A002:2018检测和校准实验室能力认可准则在化学检测领域的应用说明》里明确规定了试验室应该监控结果有效性的程序以及实验室人员对于测试结果有效性进行监控,可以通过制作质量控制图进行核查和监控,来对实验室的检测有效准确进行保证。

1质量控制图的绘制和判断1.1质量控制图的类型实验室中最常使用的控制图表大致有两类,即是X-图(单值图或均值图)和R-图(极差图)。

当是利用标准物质、样品的空白值、回收率和某一固定浓度标准物质的数值进行监控时,可以采用制作X-图。

X-图是用来监控控制值的系统效果和随机效应。

但X-图的不足之处是难以区分批间与批间的精密度。

当是利用双样或多个样重复分析数值时,则采用制作R-图(极差(R))。

R-图是用来监控重复性问题。

质量管理学控制图课件.ppt

• 计算统计量的中心值和控制界限。

x 图:

中心值CL=

= =x29.86(g)

UCL= =x+ A2 R ≈ 45.69(g)

LCL=

= x—

A2

R

≈

14.03(g)

注:A2为随着样本容量n而变化的系数,可由控制图系数选用表中选取。

第13页,共35页。

R 图:

中心值 CL= R=27.44(g) UCL= D4 R≈ 58.04(g)

• 在质量改进方面,可以用来确认某过程是否得到了改进。

第5页,共35页。

二、应用控制图的步骤

应用步骤如下:

选择控制图拟控制的质量特性,如重量、不合格品数等;

选用合适的控制图种类; 确定样本容量和抽样间隔;

收集并记录至少20~ 25个样本的数据,或使用以前所记录的数据; 计算各个样本的统计量,如样本平均值、样本极差、样本标准差等;

• 在不对该过程做任何调整的同时,继续用同样的方法对 多装量抽样、观察和打点。如果在继续观察时,控制图 显示出存在异常原因,则应进一步分析具体原因,并采 取措施对过程进行调整。

第16页,共35页。

四、控制图的观察与分析

点子没有超出控制线(在控制线上的点子按出超出处理),

控制界限内的点子排列无缺陷,反映工序处于控制状态,生 产过程稳定,不必采取措施。 控制图上的点子出现下列情形之一时,即判断生产过程异常:

34.2

25

24

28

27

22

32

54

163

32.6

32

25

42

34

15

29

21

141

23.2

27

累计

746.6

描述统计的综合运用质量控制图的绘制

描述统计的综合运用—质量控制图的绘制质量控制图一、求均值一种方法是在单元格A17中,输入=AVERAGE(A2:A16)回车,即可得到均值76.86666667。

另一种方法是使用描述统计功能得到均值(其操作步骤见第四节)。

在单元格B2中,输入= $A$17回车,然后拖动填充柄至B16。

二、求标准差在单元格A18中,输入=STDEVP(A2:A16)回车,即可得到标准差15.12995557。

在单元格C2中,输入= $A$18回车,然后拖动填充柄至C16。

三、求控制上限在单元格D2中,输入= B2+1.96*C2回车,然后拖动填充柄至D16。

四、求控制下限在单元格E2中,输入= B2-1.96*C2回车,然后拖动填充柄至E16。

五、做质量控制图1、绘制折线图(1)点击图表向导,进入图表向导步骤1对话框;(2)选择折线图→数据点折线图,点击下一步,进入图表向导步骤2对话框;(3)在数据区域输入A2:A16,点击下一步,进入图表向导步骤3对话框;(4)点击标题,在图表标题项中输入质量控制图,在分类(X)轴项中输入样本个数,在分类(Y)轴项中输入指标数值;(5)点击网格线,去掉网格线;(6)点击图例,去掉图例,点击完成,得到折线图。

2、绘制质量控制图的中心线选中单元格B2:B16,将鼠标移至所选单元格的边缘,直到变成一个四向箭头,按住鼠标左键,将其拖放到折线图中,即可得到质量控制图的中心线。

3、绘制质量控制图的上控制线选中单元格E2:E16,将鼠标移至所选单元格的边缘,直到变成一个四向箭头,按住鼠标左键,将其拖放到折线图中,即可得到质量控制图的上控制线。

4、绘制质量控制图的下控制线选中单元格D2:D16,将鼠标移至所选单元格的边缘,直到变成一个四向箭头,按住鼠标左键,将其拖放到折线图中,即可得到质量控制图的下控制线。

5、利用绘图功能,标出控制上限、中心线、控制下限及其指向箭头(绘制方法见第三章第四节K线图部分),完成最终的质量控制图。

Minitab质量分析图表控制图 ppt课件

➢ 单击单值控制图选项,然后单击检验选项卡。 ➢ 选择执行所有的特殊原因检验,然后在每个对话框中单击确定。

质量2管021理/3/2学6

5

单值X控制图-绘制与分析

• 输出结果分析: • 检验 1。1 个点,距离中心线超过 3.00 个标准差。 • 检验出下列点不合格: 14, 23, 30, 31, 44, 45

LCL=0

9 11 13 15 17 19 21 样本

• 解释结果

➢ 样本标准差随机地落于控制图限制内。可以断定,班次之间故障的变异性 因常规原因所致,同班次无关。

质量2管021理/3/2学6

15

Xbar-R控制图-制作与分析

• 在同一个图形窗口中显示子组 平均值控 制图(X 控制图)和子组极差控制图(R 控制图)。X 控制图绘制在屏幕的上半部 分,R 控制图绘制在下半部分。通过同时 查看这两个控制图,可以同时跟踪过程水 平和过程变异,以及检测是否存在特殊原 因。

• 操作步骤:

➢ 1 打开工作表“机轴.MTW”。 ➢ 2 选择统计 > 控制图 > 子组的变量控制图 > R。

➢ 3 选择图表的所有观测值均在一列中,然后输入 AB间距。

➢ 4 在子组大小中,输入5。 ➢ 5 单击 R 选项,然后单击估计选项卡。 ➢ 6 在估计标准差的方法,子组大小 > 1 下,选择 Rbar。 ➢ 7 单击检验选项卡。 ➢ 8 选择执行所有的特殊原因检验。在每个对话框中单击确定。

➢ 3 选择图表的所有观测值均在一列中,然后输入供应商2。

➢ 4 在子组大小中,输入 5。单击确定。

质量2管021理/3/2学6

17

Xbar-R控制图-制作与分析

spc统计技术培训质量控制图

≥1.67 Ⅲ Ⅱ Ⅰ

过程能力指数

≥1.33---1.67 ≥1---1.33

≥0.67---1

Ⅳ

Ⅴ

Ⅵ

Ⅲ

Ⅳ

Ⅴ

Ⅱ

Ⅲ

Ⅳ

<0.67 Ⅶ Ⅵ Ⅴ

17

五、质量控制图---SPC

过程

Hale Waihona Puke 控制输入过程 资源

输出

18

过程的波动性

稳定的过程

经时间变化仍 稳定 可预测 变化主要由偶 然因素引起

不稳定的过程

随时间而变化 不可预测 变化同时来源于 偶然和系统因素

6

(四)常见的概率分布

连续型随机变量---正态分布 离散型随机变量---

二项分布 帕松分布(poisson)、小概率事件

7

二、正态分布

正态总体中抽取的样本平均数也 服从正态分布 中心极限原理

总体不是正态分布时,若样本 n充分大,则样本平均数一X近似服 从正态分布

8

三、统计检验

概念---从样本数据出发对 总体的比较进行推断

如 P 0的.0情1 况若发生,则有理由认为发生

了异常

32

异常状态

00C---超过控制上、下限 连续七点在同侧 连续上升或下降 Pattern模式,如

---周期性的出现

集中在中心线一侧(链状排列)

33

TAMPERING(篡改)

Action taken on a steady system in response to variation within statistical control,in an effort to compensate for this variation,is TAMPERING---

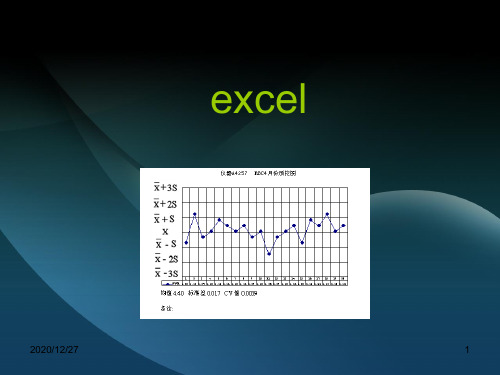

利用excel电子表格制作质量控制图自动专题培训课件

二、编辑表格

在表格中输入所 需信息。

如:名称、测定 项目、月份等等。

三、利用Excel的计算 功能算出所需要的数值

计算质控图中一般需要的 数据如标准差、均值、±3SD 等。

在这里简单介绍一下Excel中常用的公式:

1、求和:sum 。例如B4:B23的和

2、求标准差:STDEV 。 例如B4பைடு நூலகம்B23的标准差

4、完成选项录入后,基本上完成对这个项目质控图的绘制(如下图所示)

谢谢!!

1、当完成图表制作时,需要对图表中的数值进行设定,使图表符 合L-J质控图的标准。

2、用右键点击图表中横线,选择“网格线格式”,就会出现如下 图所示的选项。

3、对选项中的数据进入录入,分别是最小值是-3SD,最大值是+3SD, 主

要刻度为标准差,而次要记录为1/10标准差,X轴相交于均值上,所 以这里填均值。

3、求均值:AVERAGE。例如上表B4:B23均值

四、创建图表

1、首先在“插入”选项中 选择“图表”。

2、选择图表类型:一般质 控图选择折线图。当选择完成 后点击“下一步”。

3、选择数据区域:选择所 选项目所在位置,如B4:B23。

(在这里可以先选择要绘图表的数据, 这样可以省略第3步)

五、对于标准值、均值、±3SD数值的使用。

利用excel电子表格制作质量控制图(自动)

绘制室内质控图是检验科保证 检验质量必不可少的工作,目前使 用最多的质控图为L-J质控图。但 是,质控数据库统计和质控图绘制 工作比较复杂烦琐。为提高工作效 率,现在很多单位都利用Microsoft Execl软件来处理这些问题。

现在简单介绍一下用Excel2000 来制作质控的过程

质量控制图培训

保存时间(天)

HJ 84-2016 HJ/T 84-2001

14

30

30

30

2

2

2

——

7

1

2

——

7

——

30

30

By pony

By pony

By pony

3 水中氨氮与总氮小析

氨氮

是指水中以游离氨和铵盐形式存在的氮。 两者的组成取决于水的PH值和温度。PH 越小,水温越低,水中分子氨的比例也越 小,其毒性越低。PH<7时,水中氨氮几 乎都是以离子铵形式存在。PH越大,水温 越高,分子氨的比例越大,其毒性也就大 大增加。

目录对比

HJ/T 84-2001

新增内容 修订内容

By pony

内容变化

标准号

离子 名称

F-

Cl-

Hale Waihona Puke NO2-Br- NO3- PO43- SO32- SO42- HPO42-

方法检出限

0.006

0.007 0.016 0.016 0.016 0.051 0.046 0.018 ——

HJ 84-2016

转化

来源

(1)氨氮主要来源于生活污水中含氮有机物受微生物 作用的分解产物,生活污水中平均含氮量每人每年 可达2.5~4.5 kg。 (2)雨水径流及农用化肥的流失也是氨氮的主要来源。 (3)化学原料及化学品制造、有色金属冶炼及压延加 工业、石油加工炼焦及核燃料加工、农副产品加工、 纺织业、皮革、饮料制造、食品制造等行业的工业 废水中也含有大量的氨氮。 (4)随着人民生活水平的不断提高,私家车也越来越 多,大量的自用轿车和各种型号的货车等交通工具 也向环境空气排放一定量含氨的汽车尾气。这些气 体中的氨溶于水中,形成氨氮。 (5)化肥厂、发电厂、水泥厂等工厂向环境中排放含 氮的气体、粉尘和烟雾。

《质量统计工具—控制图》PPT课件 44页

控制图

分门别类

12 3

控制图

基本原理

控制图

常规计量

控制图

制作分析

456

控制图

常规计数

控制图

实战演练

控制图·基本原理

一、控制图的基本原理

实际生产中,影响过程质量的因素有很多。根据其影响大小与作用性质分 类,质量因素大体可分为如下两类:

偶然因素

异常因素

偶然因素又称为随机因素,它具有如下4个特点:

均值偏离正的态正分态布分图布图

μμ -3-σ3σ

++33σσ

UUCCLL

另刚一才种我错们误说方过式,是质质量量特特性性值值分已布偏在离μ已±确3σ定之的外正的态概分率布为,0.但27仍%有。一正部是分因点为落这在0.控27制%限内 的(概如率斜使线得阴控影制)图。有如可果能据出此现判点断位过落程在处控于制统限计以控外制从状而态影,响则判属断于。第这二类错误就“称漏为发警

第1类错误“报虚”发,警出报现”概,率出记现作概β。率记作α。

控制图·分门别类

二、控制图的分类

控制图的种类

12、按控标制准图值应(用标目准的值的即不给同定划的分要求或目标值)是否给定划分 (1)(标1准)值分给析定用的控控制制图图 这种分控制析图用的控目制的图是在为样了本分量析相考同察的过情程况是下否,处确于定统若计干控样制本状的态均,值并、且标可准得差出的CL质、量UC特L性、与LC对L数应的 据标,准为值控之制差用是控否制 显图著提大供于原正始常数质据量。波动的差异。 (2)(标2准)值控未制定用的控控制制图图 这则控制图用的控目制的图是发为现了控制图后上续所的控过制程的。特在性实本际身使有用没时有,明当显分波析动用。控这制种图图表完明全过依程靠无测系量统样因本素, 起只作用用来,发且现过异程常的 因过素程造能成力的满误足差质。量要求时,可以将控制线延伸作为控制用控制图。

绘制常用分析质量控制图

五、质量控制图重新绘制

出现一些情形,质量控制图重新绘制

当操作人员更换或通过学习操作水平显著提高 仪器设备更新 采用新的分析方法后其它试剂 改变实验环境或条件时 经过相当长时间使用后应重新制作控制图(一般以20对数据为

一个单元) 在使用均值—极差控制图中,如极差值R稳步下降逐次变小,

逐次变小以至于R≈D3 R(n>7)已接近下控制限时,表明精密度有

存在系统误差,需查明原因

四、质量控制图的判断

质量控制图是对过程质量特性值进行测定、记录、评估, 从而检查过程是否处于控制状态。

利用质量控制图建立可靠的数据置信限:一组数据的控 制图不能真正反映出测量系统的精度,由此而建立的置信 限也不算十分可靠,但是随着测定次数的增加,通常把以 前的数据和现在的数据合并后再做新的质控图,依次进行 下去,平均值变化不大,标准偏差S变小,即警戒限和控制 限逐渐变窄,这样确定的置信限,才是测量系统长期的测 量情况和特性的反映,所以才比较可靠。

0.29

0.29)

0.51

上警告限:

R

2 3

(D

4

R

R)

0.29

2 (3.27 3

0.29

0.29)

0.73

上控制限: D 4 R 3.27 0.29 0.95

下控制限: D3R 0 0.29 0

三、质控图的绘制

三、质控图的绘制

图5 粗蛋白—质控样均数-极差控制图

三、质控图的绘制

n

x i1 xi x1 x2 xn

n

n

一、质量控制图基本概念

4、标准偏差:一种量度数据分布的分散程度之标准,用以衡量数 据值偏离算术平均值的程度。

贝塞尔公式:

利用excel电子表格制作质量控制图自动 ppt课件

2020/12/27

15

3、对选项中的数据进入录入,分别是最小值是-3SD,最大值是+3SD, 主

要刻度为标准差,而次要记录为1/10标准差,X轴相交于均值上,所 以这里填均值。

4、完成选项录入后,基本上完成对这个项目质控图的绘制(如下图所示)

如果老师最后没有总结一节课的重点的难点,你是 否会认为老师的教学方法需要改进?

你所经历的课堂,是讲座式还是讨论式? 教师的教鞭

“不怕太阳晒,也不怕那风雨狂,只怕先生骂我笨, 没有学问无颜见爹娘 ……”

“太阳当空照,花儿对我笑,小鸟说早早早……”

2020/cel2000 来制作质控的过程

一、首先打开Excel应用程序:

2020/12/27

5

二、编辑表格

在表格中输入所 需信息。

如:名称、测定 项目、月份等等。

2020/12/27

6

三、利用Excel的计算 功能算出所需要的数值

计算质控图中一般需要的 数据如标准差、均值、±3SD 等。

2020/12/27

7

在这里简单介绍一下Excel中常用的公式:

1、求和:sum 。例如B4:B23的和

2、求标准差:STDEV 。 例如B4:B23的标准差

2020/12/27

8

3、求均值:AVERAGE。例如上表B4:B23均值

2020/12/27

9

四、创建图表

1、首先在“插入”选项中 选择“图表”。

2、选择图表类型:一般质 控图选择折线图。当选择完成 后点击“下一步”。

2020/12/27

16

2020/12/27

质量管理统计过程控制与休哈特控制图培训课件

不合格品数 控制图 Pn 控制图

计点值 泊松分布 单位缺陷数 控制图 u 控制图

缺陷数

控制图 c 控制图

二、现在简单说明各个控制图的用途

1、X-R控制图。对于计量值数据这是最常用最 基本的控制图。它用于控制对象为长度、重量、 强度、纯度、时间和生产量等计量值的场合。

2、X-S控制图与X-R图相似,只是用标准差图代 替极差而已。极差计算简便,故得到广泛应用, 但当样本大小n>10或12,这时应用极差估计总体 标准差σ的效率减低,需要应用S图代替R图。

状态分类

统计稳态

是 技术稳态

技术 是

Ⅰ

稳态 否

Ⅲ

统计稳态 否

Ⅱ Ⅳ

显然,状态Ⅳ是最不理想的,也是现场所不能容忍的,

需要加以调整,使之逐步达到状态Ⅰ。当过程达到了我们 所确定的状态后,才能将分析用控制图的控制线延长作为 控制用控制图。应用控制用控制图的目的是使生产过程保 持在确定的状态。在应用控制用控制图的过程中,若过程 又发生异常,则应执行20字方针,使过程恢复原来的状态。

如果数据越多,分组越密,则直方图越趋近一条

光滑曲线,在极限情况下得到的光滑曲线为分布

曲线,它反映了产品质量的统计规律。

螺丝直径的分布就是正态分布,它的特点是中

间高、两头低、左右对称并延伸至无限。正态分 布可用两个参数即均值和标准差来决定。正态 分布有一个结论对质量管理很有用,无论均值 和标准差取何值,产品质量特性值落在±3 之 间的概率为99.73%,于是落在±3 之外的概率 为100%-99.73%=0.27%,而超过一侧,大于-3 或小于+3 的概率为0.27%/2=0.135%1‰。 美国休哈特就根据这一事实提出了控制图。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

质量控制图的绘制及使用质量控制图的绘制及使用[2,5,7]根据误差为正态分布的原理,在统计学上X±1S占正态曲线下面积的68.26%,以此作为上辅助限和下辅助限;X±2S占总面积的95.45%,以此作为上警戒限和下警戒限;X±3S占总面积的99.73%,以此作为控制图的上控制限和下控制限(图21.2);超过3倍S的概率总共只占0.27%,以乃属于小概率事件,亦即同一总体中出现如此大偏差的概率极小,可以认为它不是这个总体中的一个随机样品,这个结论具有99.73%的把握是正确的。

既然不能作为同一总体中的一个随机组成者,而在分析测试中是用同一分析方法,在相同条件下所测得的同一个样品(例如空白试验)的检测值,则必然发生了某种影响较大因素的作用,从而有根据否定这一测定值。

图21.2 质量控制图图21.2中质量控制图的形式与正态曲线形式完全相同,即将正态曲线向逆时针方向旋转了90度,以正态曲线的中心m被X所代替,作为理想的预期测定值;将68.26%概率保证的置信区间作为目标值(即上、下辅助限之间的区域);以95.45%概率保证的置信区间作为可接受范围(即上、下警戒限之间的区域);将上、下警戒限至上、下控制限的区间作为可能存在“失控”倾向,应进行检查并采取相应的校正措施;在上、下控制限以外,则表示测定过程已失去控制,应立即停止检测,待查明原因加以纠正后对该批样品全部重新测定。

对于质量控制检查样品和实验室控制样品的控制图,是把算术平均值作为中心值统计。

最初控制限制是用平均值的百分数表示,通常系列测定算术平均值±1 0%。

然而,最少进行7个测定值后才能建立统计控制限度。

警戒限度设在来自平均数(X)±2Sx (标准误,来自质量控制样品的95%);控制限度设在离平均数(X)±3 Sx应包含质量控制样品的99.7%)。

质量控制样品数据的5%将落在警戒限外面,如果两个连续测定值落在警戒限外面被认为是“失控”状态(Taylor, 1987)。

由于99.7%的数据应该落在X±3Sx以内,控制限外面的点是最可能失控的,矫正活动是有根据的。

例如,如果失控值是标准参考物质或其它质量控制样品,即这一批完整的分析样应重新测定。

这可能需要对新的校正标准再分析、或要求通过完整的制备方法采取新的测定部分。

然而,如果失控结果是对连续标定检验(CCV),那么前面在控的实验室控制样品需要重测。

通常这种状态是由于仪器漂移或其它决定时间特征的因素引起的。

在质量控制中一个系统的趋势也代表一个失控状态。

这种趋势可以通过发生在平均值上下7个系列值或出现在数据的方式表现出来。

这可能与变量有关,例如室温、一天内时间的变化或分析者等。

警戒和控制限度需要根据周期进行重新修改。

根据产生数字的量,这个修订日期可以是每周,每月,每年一次,或者在获得一定数目的数据之后,以检查控制限是否适当。

如果数值连续地落在X±1Sx以内,控制限太宽了,以致于在控制的分析系统没有用处了。

同样地,如果大于5%的数值落在X±2Sx外面,那么控制限没有充分落在分析系统变化范围内,需要修改或者该系统严重失控。

当控制限被重新修正以后,已经累积的所有资料(数据)应该用于平均数和标准差的测定。

这最好是通过集中测定来完成。

当控制图在分析时间上被保持和评估时,应采取立即校正,以节省时间。

因为当测定系统失控时,不能测定常规样品。

某些样品在测定某些参数时可能容易拖延时间,不能在有效分析时间内绘制控制图,影响对分析过程的控制。

因为拖延时间是在样品失效前,因此必须在真正分析时间内测定质量控制检查样品并绘制控制图。

由于控制图的制作是以正态分布假设为基础的,所以制作一个控制图应对一份控制样品至少作15~20组的重复测定,低于15组的控制图是不可靠的。

这2 0组数据应由20天的分析测出,或20批分析测出,不能一天进行数组或一批样进行数组测定。

控制样品的测定条件应与样品的测定条件完全一致。

在精密度控制图中常用的有均值控制图(即X质控图),均值极差质控图(即X -R值控图)和临界限Rc值控制精密度。

1. 均值质控图[2,3]对控制样品进行多次重复测定(一般重复测定20次),由所得结果计算出控制样的X及S,就可以绘制精密度控制图(图21.3)。

纵坐标为测定值,横坐标为获得数据的顺序。

将均值X作成与横坐标平行的中心线C L,X±3S x为上、下控制限UCL及LCL,X±2S x为上、下警戒限UWL及LW L。

在进行试样例行分析时,每批带入控制样,其测定数据在控制图上打点,如果打在上、下警戒限范围内,则测定结果合格;如果点落在控制限之外(如第5批),叫“超控”,该批结果全部为错误结果,必须立即找出原因,采取适当措施,等“回控”后再重新测定。

如果控制样品的结果落在控制限和警戒限之间(如第10批),说明精密度已不理想,应引起注意。

均值质控图制作比较简单,是化学分析中常用的一种质控图。

这种图是以一种浓度的控制样绘制的,并以控制样与样品处在相同条件下分析为依据,从而根据控制样品的受控与否来肯定或否定这批分析样品的,只能看出批间的变异,故所得信息较少。

在例行分析中经常用实验室控制样品做空白试验的均值质控图,每次作两份空白样品,以首次合格值考查其稳定性,如符合要求者,取其平均值,并积累20次以上的数值,计算出平均空白值X b和空白值标准差S b。

X b+3S b上控制限;X b+2S b上警戒限;X b+S b上辅助限;X b控制基线。

图21.3 均值质控图图中没有控制下限,因空白值愈小愈好,但绘图时应保留 < X b的部分,当实测空白值低于控制基线且逐渐稳步下降时,说明实验水平有所提高,可酌情用较小空白值取代较大空白值,重新计算绘制。

2. 均值一极差质控图[2]是最常用、最重要的控制图。

在这种控制图中,即可通过均值(X)表示测定结果的集中趋势,又可通过极差(R)表示离散程度,因而所得信息更多,能及早发现异常。

制作X——R质控图至少应对一种控制样品作20组重复分析,每组平行2~5份,而且每天只能测一组,20天后将资料整理、计算(表21.5)和绘制X——R 质控图(如图21.4)。

图21.4 X——R质控图计算X——R质控图的中心线:X=∑X/n=52.939/20=2.647R=∑R/n=2.21/20=0.110计算X——R质控图的上、下控制限和上、下警戒限,计算式中所用的计算因子A2、D3、D4列于表21-6。

对X图:上控制限 = X + A2R =2.647+1.023×0.110=2.760下控制限 = X - A2R =2.647-1.023×0.110=2.534计算式中:A2─利用R求X分布的警戒限、控制限的系数,其数值取决于每组平行测定的份数n;D3、D4─利用R求R分布的系数,也取决于n。

对于R图来说,重要的是分析结果是否超过上警戒限,所以下警戒限不必计算。

对于R图来说,重要的是分析结果是否超过上警戒限,所以下警戒限不必计算。

(1)X——R质控图的绘制:将上述计算值用方格计算纸作图,两图之间应有30 mm左右的间距。

(2)X——R质控图的应用:在进行样品分析时,将控制样(质量控制检查样)插入样品组内,在相同条件下共同分析,并将控制样的X及R点于图中,极差愈小愈好,故极差控制图部分(R图)没有下警戒限,但仍有下控制限。

在使用R控制图的过程中,如R值稳步下降逐次变小,以至于R≈D3 R,即接近于下控制限,则表明测定的精密度已有所提高,原质量控制图已失去作用。

此时应使用新的测定值重新计算X、R和各相应的统计量,重新绘制X——R质控图。

如果均值和极差中有任意点超出控制限,即为失控,应停止分析,待查明原因恢复控制后再继续测定。

在有些情况下,虽然所有的点都在控制范围之内,但有7点连续在中心线相应的一侧,亦为异常情况。

异常判断的依据是调查测定结果是否接近控制限。

一般测定结果超出警戒限的概率为5%,所以判断异常的基准是:A. 连续3点中有2点超出警戒限;B. 连续7点中有3点超出警戒限;C. 连续10点中有4点超出警戒限。

如果出现上述异常现象,亦应立即停止分析,查明原因,使测定过程回到控制之中。

在均值─极差质控图中的极差部分,由于实际监测样品的浓度不是固定不变的,而统计量R值类似均值控制图中的X值,会随样品浓度的变动而改变,在重复测定单一浓度的质量控制检查样品所得R值的代表意义有一定局限性,而绘制一系列不同浓度水平的R图又太繁锁。

因为在使用R图中主要是观察R 值是否超出上控制限,故可对每个监测项目绘制一系列各种浓度范围的上控制限表格,并把高浓度范围内的上控制限按照“数字修约规则”修约到最接近的整数单位;把低浓度范围的上控制限也同样处理到最近的整数单位。

这一系列的R值称为“临界限”(R c),用它来作为不同浓度水平的极差控制是很方便实用的。

(3)用临界限Rc值来控制精密度[2] R值的控制是检查重复分析的减差值(R)是否超出上控制限(D4R)。

更实际的方法是在日常工作中积累各种浓度范围的R 值,在达到一定数量时计算出各种浓度范围的R值的均值,把相似R值的浓度范围分组并求出加数均值,按公式UCL(上控制限)=D4 R计算出临界Rc 值。

表21.8为三种测定指标的上控制限计算实例,其中R=|X1 -X2|/(X1 +X2)/ 2,即重复样的差(绝对值)除以重复样结果的均值。

在计算出UCL值后,应检查所有数据,弃去其中超出UCL的值,并将弃去极端值后的数据重新计算,U CL值作为临界控制限。

准确度控制图确度用加标回收率表示,控制图以加标回收率均值绘制,在控制样品中(常规样品)加入一定已知含量的标准溶液或标准物质,标准参考物质进行分析(一般最大加入量约为试样含该物质浓度的2倍),进行15~20次回收率试验,每次双样平行,求出各次回收率P,再计算出平均回收率P和回收率的标准差S p。

以 P为中心线;P±3S p为上、下控制限;P±2S p为上、下警戒限;P±S p为上、下辅助限绘制成图(从略)。

如果回收率落在设定的控制限以内,测定过程在统计控制以内。

当回收率变化或没有落在设立的控制限以内,必须进行校正。

如果有任一点回收率超出控制限,或连续7点在中心线相同的一侧,表示测定过程失控,应停止分析,查找失控原因,采取必要措施,使测定回到控制之中。

单一加标回收率控制图的适用性常因样品浓度悬殊而受到限制。

在中、高浓度时,加标回收率受样品浓度波动的影响非常小;但低浓度样品的浓度波动对加标回收率的影响较大。

因此对低浓度样品通常分别绘制不同浓度范围的加标回收率控制图。